施設管理者は、ロッドレスシリンダーが予期せぬ故障を起こし、生産ラインが停止し、メンテナンスチームが適切な予防処置プロトコルで防げたはずの問題を診断するために奔走している間に、1時間あたり数千ドルのコストがかかる遅延が連鎖的に発生するのを、なすすべもなく見ている。

効果的なロッドレスシリンダーのメンテナンスには、体系的な検査スケジュール、潤滑プロトコル、シール監視、アライメント検証、性能追跡が必要であり、費用のかかる故障を防止し、事後的なメンテナンスアプローチと比較して機器の寿命を200-300%延ばす。

先月、私はミシガン州にある自動車部品メーカーの施設管理者デビッドと仕事をした。彼の生産ラインでは、2週間のうちに予期せぬロッドレスシリンダーの故障が3回発生した。私たちの包括的な 予防保全1 チェックリストでは、彼の施設は60日以上故障なしで稼動し、メンテナン ス費用は40%削減された。🔧

目次

- ロッドレスシリンダーの日常点検には何を含めるべきか?

- 最大寿命のための適切な潤滑スケジュールを確立するには?

- 早急なメンテナンスの必要性を示す警告サインは?

- メンテナンス効率を最適化する文書システムとは?

ロッドレスシリンダーの日常点検には何を含めるべきか?

日々の検査は、コストのかかる故障や生産停止になる前に問題を発見する。

ロッドレスシリンダーの日常点検は、目視による漏れ検知、スムーズな作動の確認、取り付けの安全性チェック、空気供給圧力の監視、異音の識別をカバーする必要があり、1本あたりわずか2~3分で済み、予期せぬ故障を防ぐことができる。

目視検査プロトコル

外部コンディション評価

各点検は、これらの目視チェックから始める:

- 住宅の完全性 - 亀裂、へこみ、腐食を探す

- 取付ボルト - すべてのファスナーがしっかりと固定されていることを確認する

- ケーブル保護 - ケーブル・キャリアに損傷や摩耗がないか点検する

- 環境汚染 - ほこり、ごみ、化学物質の蓄積を取り除く

- 安全ガード - すべての保護カバーが所定の位置にあることを確認する

リーク検知方法

| 検査ポイント | 検出方法 | 必要な措置 |

|---|---|---|

| ポート接続 | 石鹸水テスト | フィッティングを締めるか交換する |

| シールエリア | 目視による油の痕跡 | シール交換のスケジュール |

| 排気ポート | 空気漏れを聞く | 内部シールのチェック |

| 圧力計 | モニター測定値 | 圧力損失の調査 |

パフォーマンス・チェック

ムーブメントの質評価

各サイクルの間、観察する:

- スムーズな加速 ぎくしゃくしたスタートがない

- 安定したスピード ストローク全域

- 適切な停止 バウンドすることなくエンドポジションで

- 静かな動作 研削音や軋み音なし

- 正確なポジショニング プログラムされた場所で

負荷とスピードの検証

- サイクルタイムの一貫性 ベースライン測定値との比較

- 力出力 アプリケーションの要件に適合

- 応答時間 信号を仕様内で制御する

- 温度安定性 連続運転中

最大寿命のための適切な潤滑スケジュールを確立するには?

戦略的な潤滑が早期摩耗を防ぎ、ロッドレスシリンダーの寿命を大幅に延ばします。

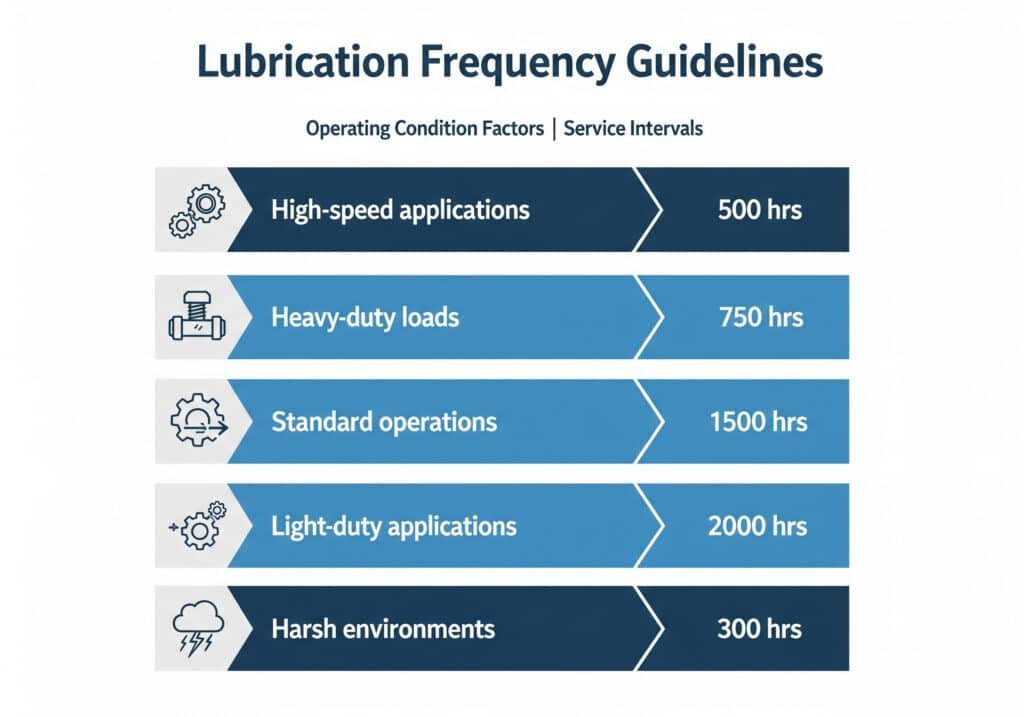

運転時間、サイクル数、環境条件、メーカーの仕様に基づいて潤滑スケジュールを確立し、通常は500~2000運転時間ごとに点検が必要で、適切な潤滑油の選択がシールの適合性と性能にとって重要です。

潤滑頻度のガイドライン

動作条件要因

- 高速アプリケーション (>1000サイクル/時) - 500時間ごと

- 重荷重 (>80% 定格力) - 750 時間ごと

- 標準業務 (通常の負荷/速度) - 1500 時間ごと

- 軽作業用 (<50% 容量) - 2000 時間ごと

- 過酷な環境 (ほこり、化学物質、熱) - 300 時間ごと

環境調整

状況に応じてスケジュールを変更する:

- 高温 50%をより頻繁に使用する必要がある環境

- 埃っぽいコンディション 濾過と頻度の増加が必要

- 化学物質への暴露 互換性のある潤滑油と短いインターバルを要求

- 高湿度 防湿製品が必要な地域

潤滑油の選択と使用

適合潤滑油の種類

適切なアプリケーション・テクニック

- 数量管理 - メーカー指定の量のみを塗布する

- 分配方法 - 適切な潤滑ポイントと工具を使用する

- 汚染防止 - 潤滑剤を清潔に保ち、密封する

- ドキュメンテーション - 塗布の種類、量、日付を記録する。

私は最近、オハイオ州にある包装施設のメンテナンス・スーパーバイザーであるジェニファーが、頻繁なシール不良を経験した後、潤滑プログラムを再設計するのを手伝いました。当社の推奨する合成潤滑剤に切り替え、実際の運転条件に基づいてサービス間隔を調整することで、彼女の施設ではロッドレスシリンダーの故障が75%減少し、平均耐用年数が18ヶ月から4年以上に延びました。📊

早急なメンテナンスの必要性を示す警告サインは?

警告の兆候を早期に認識することで、致命的な故障や費用のかかる緊急修理を防ぐことができる。

不規則な動き、異常な騒音レベル、目に見える漏れ、圧力の変動、過度の発熱、位置決めエラーなど、早急な対応が必要な重大な警告サインは、小さな問題がシステムの重大な故障に発展するのを防ぐため、迅速な対応が求められる。

パフォーマンス劣化指標

運動異常

これらの気になる症状に注意すること:

- ぎこちなさや吃音 サイクル中の動き

- 反応が遅い 信号を制御する

- 一貫性のないスピード 伸長と収縮の間

- 未達成 プログラムされたエンドポジション

- 過度の振動 運転中

圧力と力の問題

| 警告サイン | 考えられる原因 | 緊急度 |

|---|---|---|

| 圧力損失 | 内部リーク | 高い |

| 力の出力低下 | シールの摩耗 | ミディアム |

| 不規則な圧力測定 | コントロールバルブの問題 | 高い |

| 圧力上昇が遅い | 供給制限 | ミディアム |

環境と安全への懸念

温度モニタリング

- 過度の暑さ 発生は内部摩擦を示す

- コールドスポット 潤滑不足の可能性がある

- 温度変動 シールの問題を引き起こす可能性がある

- 熱膨張 測位精度に影響

汚染検出

- オイル汚染 排気の流れに

- 金属粒子 内部摩耗を示す

- 水の蓄積 結露の問題から

- 化学残留物 プロセス汚染から

メンテナンス効率を最適化する文書システムとは?

包括的な文書化により、予知保全が可能になり、資源配分が最適化される。

効果的なメンテナンスの文書化には、デジタル・メンテナンス・ログ、性能傾向の追跡、部品在庫管理、故障分析記録、コスト追跡システムなどが含まれ、データ駆動型の意思決定を可能にし、メンテナンス費用全体を25-35%削減します。

デジタルメンテナンス記録

重要なデータポイント

各ロッドレスシリンダーについて、これらの主要指標を追跡する:

- 設置日 および初期パフォーマンス・ベースライン

- 営業時間 およびサイクルカウントの累積

- メンテナンス活動 実施日および実施手順

- 部品交換 部品番号とサプライヤーを含む

- 業績動向 経年劣化を示す

メンテナンス・スケジューリング・システム

- カレンダーベース 定期検査のスケジュール

- 時間制 潤滑とサービスのためのトリガー

- コンディション・ベース 監視システムからの警告

- 予測アルゴリズム 過去のデータパターンを使って

コスト分析と最適化

財務追跡のメリット

パフォーマンス・ベンチマーク

結果を業界標準と比較する:

ベプトでは、施設管理者がロッドレスシリンダーへの投資を最大限に活用できるよう、詳細なサービスマニュアル、技術トレーニングプログラム、純正交換部品など、包括的なメンテナンスサポートを提供しています。当社の予防メンテナンスアプローチにより、何百もの施設が予定外のダウンタイムを80%以上削減しています。🎯

結論

日常点検、適切な潤滑スケジュール、早期警告の認識、包括的な文書化を通じて体系的なロッドレスシリンダーメンテナンスを実施することで、機器の信頼性と生産稼働時間を最大化しながら、事後修理コストを予測可能なメンテナンス投資に変えることができます。

ロッドレスシリンダーのメンテナンスに関するFAQ

Q: ロッドレスシリンダーのメンテナンスはどれくらいの頻度で行えばよいですか?

完全なメンテナンスは、通常の条件下では1500~2000運転時間ごとに行う必要があり、高速または高負荷の用途、過酷な環境、または性能モニタリングで効率の低下が示された場合は、より頻繁なメンテナンスが必要となります。

Q: ロッドレスシリンダーの早期故障の最も一般的な原因は何ですか?

早期故障の約60%は潤滑不足によるもので、次いで汚染による損傷と不適切な取り付けによるもので、定期的な潤滑と環境保護が最も重要なメンテナンスの優先事項となっている。

Q: メーカー指定品ではなく、一般的な潤滑剤を使用できますか?

一般的な潤滑剤は、シールの互換性の問題を引き起こし、保証を無効にする可能性があるため、最適な性能を得るためには、特定の使用条件、温度範囲、化学物質への曝露要件に適合するメーカー承認の製品を常に使用してください。

Q: シールが完全に機能しなくなる前に、交換が必要な時期を知るにはどうすればよいですか?

シール交換を必要とする初期の指標として、性能の緩やかな低下、排気ポートでのわずかな空気漏れ、サイクル時間の増加、力の出力の低下、シール部周辺の目に見える油跡を監視する。

Q: 保証や保険のために、どのような書類を保管しておく必要がありますか?

取り付け日、メンテナンススケジュール、実施したサービス、交換した部品、運転状況、および行った改造の詳細な記録を保持すること。この記録は、保証請求の裏付けとなり、保険加入のためのデューディリジェンスを証明するものです。