ロッドレス空圧シリンダー部品を交換する際、エンジニアはシリンダーの高さ測定に苦労します。誤った高さ計算は、設置の失敗や高価なプロジェクトの遅延を引き起こします。

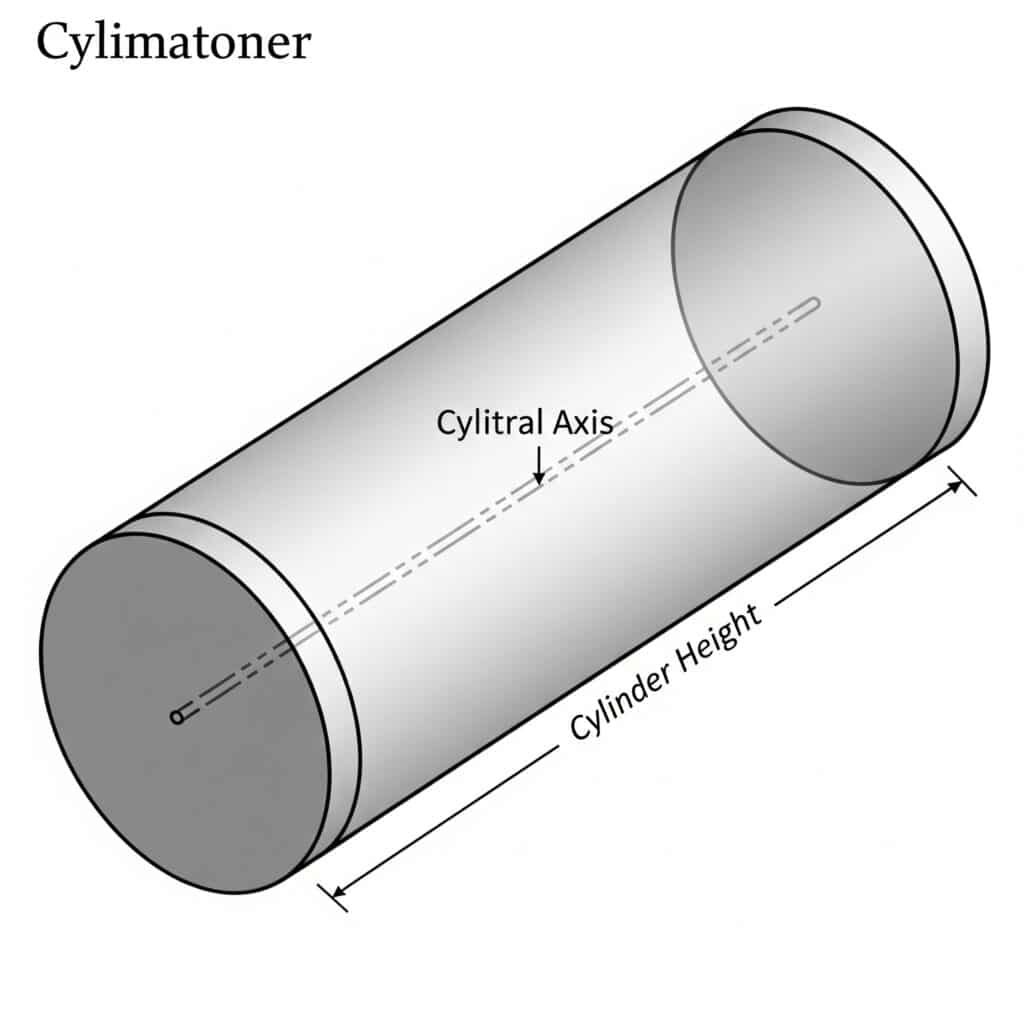

シリンダーの高さとは、2つの円形ベース間の垂直距離のことで、ノギスやメジャーを使ってシリンダーの軸に沿った直線の長さを測定する。

昨日、イタリアから来たメンテナンス・エンジニアのロベルトがサイズを間違えて注文したのを手伝った。 ガイド付きロッドレスシリンダー1 ストローク長とシリンダー全高を混同していたからだ。

目次

ロッドレス空圧システムにおけるシリンダーハイトとは?

シリンダーの高さは、ロッドレスシリンダーハウジングの軸方向の全長を表し、中心軸に沿って一方のエンドキャップから他方のエンドキャップまで測定されます。

シリンダーの高さとは、取り付け方向やストローク位置に関係なく、シリンダーの中心軸に平行に測定された円形の両端面間の直線距離のことです。

高さ定義コンポーネント

物理的な境界

- スタート地点:第1円端面

- 終点:第2円端面

- 測定経路:中心軸に沿った直線

- 除外事項:取り付け金具、フィッティング、接続

幾何学的関係

高さ=軸方向の長さ

- 直径に依存しない:ボアサイズに影響されない高さ測定

- 軸と平行:常にシリンダー中心線に沿って測定

- ベースに対して垂直円形面に対して90°の角度

- 一貫した方向性:取り付け位置に関係なく同じ

高さとその他の寸法

| 寸法 | 定義 | 測定方向 | 申し込み |

|---|---|---|---|

| 高さ | エンド・ツー・エンドの長さ | シリンダー軸に沿って | 総必要スペース |

| 直径 | 円形幅 | シリンダー面を横切る | ボアサイジング、力の計算 |

| 半径 | ハーフ径 | 中央から端まで | 表面積の計算 |

| 脳卒中 | ピストントラベル | シリンダーの高さ以内 | 作業範囲 |

標準身長カテゴリー

コンパクトシリンダー

- 高さ範囲:50mm〜200mm

- アプリケーション:スペースに制約のある設備

- 代表的な用途:包装機械、小型オートメーション

- 脳卒中の制限25mm~100mm(代表値

標準シリンダー

- 高さ範囲200mm〜800mm

- アプリケーション:一般産業オートメーション

- 代表的な用途:組立ライン、マテリアルハンドリング

- ストローク・オプション:100mm~500mmの範囲

拡張シリンダー

- 高さ範囲800mm - 2000mm以上

- アプリケーション:ロングストロークの条件

- 代表的な用途:大型機械、位置決めシステム

- ストローク能力:500mm - 1500mm+

身長測定の重要性

設置計画

私は身長を測るのに使っている:

- スペース配分:十分なクリアランスの確保

- マウントデザイン:ブラケットとサポートのサイズ

- システム統合:コンポーネント・フィット検証

- メンテナンス・アクセス:サービススペースの要件

コンポーネントの選択

身長が影響する:

- ストローク:最大移動距離

- 力出力:圧力容器容量

- 取り付けオプション:利用可能な接続タイプ

- コスト要因:材料費および製造費

シリンダーの高さを正確に測るには?

正確な高さ測定には、ロッドレスシリンダーの正しいサイズ決定と交換部品の適合性を確保するための適切なツールと技術が必要です。

スチール定規またはデジタルノギスを使用し、測定経路がシリンダー軸に平行であることを確認しながら、両端面間の直線距離を測定する。

必要不可欠な測定ツール

デジタルノギス2 (おすすめ)

- 精度精度:±0.02mm

- レンジ:ほとんどの用途で300mmまで

- 特徴:デジタル表示、ゼロリセット機能

- メリット:短いシリンダーで最も正確

スチール・メジャー・テープ

- 精度標準:±0.5mm

- レンジ:長さ無制限

- 特徴:最初の12インチはリジッド、延長はフレキシブル

- 最適:300mm以上の長尺ロッドレスシリンダー

精密スチール定規

- 精度適正使用時:±0.1mm

- レンジ:300mm、500mm、1000mmオプション

- 特徴:エッチングされた目盛、硬化したエッジ

- アプリケーション:ミディアムレングス

ステップ・バイ・ステップの測定プロセス

準備ステップ

- シリンダー表面の清掃:汚れ、油、ゴミを取り除く

- ポジションシリンダー:安定した、アクセスしやすい方向

- ツール・キャリブレーションのチェック:測定精度の検証

- 測定経路の計画:始点と終点を特定する

測定技術

- 最初の端面の位置を決める:円形境界線の特定

- 位置測定ツール:シリンダー軸に合わせる

- 第2端まで伸ばす:平行アライメントの維持

- 計測を読む:適切な精度で記録する

- 読み方を確認する:確認のため2回目の測定を行う

一般的な測定の課題

アクセス制限

- 搭載シリンダー:限られた測定角度

- 狭いスペース:工具の位置決め制限

- 接続妨害:金具がアクセスをブロック

- ソリューション:フレキシブル・メジャーまたはオフセット・ツールを使用する

アライメントの問題

- 非平行測定:過大評価の原因

- 角度付きポジショニング:見かけの長さが長くなる

- カーブした測定経路:不正確な結果

- 予防:アライメント・ガイドまたは基準面を使用する

測定検証方法

クロスチェックのテクニック

- 複数回の測定:最低3回のリーディング

- さまざまなツール:キャリパーとテープの結果を比較

- リバース測定:反対側から測る

- 参考比較:仕様との照合

エラー検出

- 一貫性のない読み1mmのばらつきは許容範囲

- 組織的エラー:すべての測定値が高いか低いか

- 工具の問題:校正または損傷の問題

- 環境要因:温度、振動の影響

特殊な測定状況

マグネットロッドレスシリンダ

- 外部ハウジング:アセンブリ全体の高さを測る

- 内部コンポーネント:別途測定が必要な場合がある

- 磁気カップリング:エンドキャップのバリエーションを考慮

- アクセスへの配慮:磁力は道具に影響する

ガイド付きロッドレスシリンダ

- ガイドレール内蔵:シリンダー本体のみ測定

- 取り付けブラケット除外:シリンダーハイトセパレート

- リニアベアリングのクリアランス:測定アクセスに影響

- 基準データ:シリンダー中心線を使用

複動式ロッドレスシリンダ

- 港の位置:身長測定に含めない

- エンドキャップのバリエーション:さまざまな厚さが可能

- クッション機能:基本的な高さを超えてもよい

- 仕様検証:メーカーの図面をチェック

先月、カナダの調達スペシャリストであるミシェルが、ロッドレスエアシリンダーの高さを、取り付けブラケットを含めて間違って測定したのを手伝った。このミスは、交換部品が既存の設置場所に合わなかったため、3週間の遅れを引き起こした。

身長とストロークの長さの違いは?

シリンダの高さとストローク長の違いを理解することで、コストのかかる発注ミスを防ぎ、適切なロッドレス空圧シリンダを選択することができます。

シリンダーの高さはハウジングの外側の全長であり、ストロークの長さはピストンが移動する内側の距離で、通常は全高の60~80%である。

身長とストロークの比較

シリンダー高さ

- 定義:ハウジング全長

- 測定:エンドキャップからエンドキャップへ

- 固定寸法:運転中は変化しない

- 含まれるもの:すべての構造部品

- 目的:スペース計画と取り付け

ストローク長

- 定義:ピストン移動距離

- 測定:内部の最大限の動き

- 可変次元:シリンダー運転中の変化

- 除く:エンドキャップ、クッション、デッドスペース

- 目的:作業出力と位置決め範囲

身長と脳卒中の関係

典型的な比率

| シリンダータイプ | 高さ | 脳卒中 | 比率 | デッドスペース |

|---|---|---|---|---|

| コンパクト | 100mm | 60mm | 60% | 40mm |

| スタンダード | 300mm | 200mm | 67% | 100mm |

| 拡張 | 800mm | 600mm | 75% | 200mm |

| ロングストローク | 1500mm | 1200mm | 80% | 300mm |

デッドスペース・コンポーネント

- エンドキャップ:両端15~25mmが一般的

- クッション:両端5-15mm

- シーリングエリア:3-8mmの許容範囲

- 安全マージン:5-10mmの操作クリアランス

計算方法

高さからのストローク

おおよそのストローク=高さ×0.7

- 保守的な見積もり:ほとんどのデザインに対応

- 要検証:メーカーの仕様を確認する

- 申し込み:初期サイズ推定

ストロークからの高さ

必要な高さ=ストローク÷0.7

- 最低限の住宅:安全率を加える

- 標準慣行:0.65~0.75倍を使用

- カスタムアプリケーション:エンジニアリング仕様書を参照

実践的応用

システム設計

私は身長を測るのに使っている:

- マシンレイアウト:総必要スペース

- クリアランス計画:障害物回避

- マウントデザイン:サポート構造のサイジング

- メンテナンス・アクセス:サービススペースの割り当て

パフォーマンス・プランニング

私はストローク測定を使っている:

- 作業用封筒:実際の測位範囲

- 力の計算:有効作業エリア

- スピード分析:所要時間

- アプリケーションの適合性:タスク能力評価

よくある混乱の原因

スペックシート

- 多次元:高さ、ストローク、全長

- 取り付けのバリエーション:異なる構成を示す

- オプション機能:クッション、センサーが寸法に影響

- スタンダードとカスタム:仕様が異なる場合があります。

注文の間違い

- 誤った寸法を使用:ストロークの代わりに高さを注文

- 不完全な仕様:重要な測定値が欠落

- 想定エラー:標準的な比率が適用されるとは限らない

- コミュニケーション・ギャップ:誤解される専門用語

検証技術

仕様クロスチェック

- メーカーデータ:両方の寸法を確認する

- ドローイング・レビュー:寸法関係の検証

- サンプル検査:物理的測定(可能な場合

- エンジニアリング・コンサルテーション:テクニカルサポート確認

フィールド測定

- 既存のシリンダー:身長とストロークの両方を測定

- ストローク測定:シリンダーを完全に伸ばし、トラベルを測定する

- 高さの検証:ハウジングの寸法を確認する

- ドキュメンテーション:両方の測定値を明確に記録する

ドイツのメンテナンス・スーパーバイザーであるデイビッドと仕事をしたとき、彼は当初、交換用のガイド付きロッドレスシリンダー部品を注文する際に、ストローク長とシリンダー高さを間違えていました。この間違いに私たちが気づかなければ、彼の会社では3,200ユーロのコストと2週間の生産遅れが生じていたでしょう。

高さはロッドレスシリンダーの性能にどう影響するか?

シリンダーの高さは、ロッドレス空圧アプリケーションにおけるストローク能力、構造強度、取り付け要件、およびシステム全体の性能に直接影響します。

シリンダーの高さが長いと、ストロークが長くなり、荷重分布が改善されるが、たわみのリスク、取り付けの複雑さ、システムコストが増加する。

業績への影響分野

ストローク能力

- 最大移動量:高さによってストロークが決まる

- 作業範囲:有効なポジショニング・エンベロープ

- アプリケーションの適合性:タスク固有の要件

- 柔軟性:複数のポジショニングオプション

構造的考察

高さ対直径比

最適な比率

| 申し込み | 高さ:直径 | 安定性 | パフォーマンス |

|---|---|---|---|

| コンパクト | 2:1から4:1 | 素晴らしい | 高速 |

| スタンダード | 4:1から8:1 | グッド | バランス |

| 拡張 | 8:1から12:1 | フェア | ハイフォース |

| ロングストローク | 12:1+ | 貧しい | サポートが必要 |

サポート要件

- 10:1以上の比率:中級サポート推奨

- サイドローディング:追加の取り付けポイントが必要

- たわみコントロール:ガイドレールまたはリニアベアリング

- 振動減衰:アイソレーションマウントは有益

力とスピードの関係

フォース出力

力=圧力×ボア面積

- 身長の独立性:シリンダーの長さに影響されない力

- 圧力の一貫性:ストローク中も維持

- 負荷分散:長いストロークが力を広げる

- アプリケーションの優位性:安定したパワー供給

スピード特性

- 加速:長いシリンダーは内部容積が大きい

- フロー要件:ロングストローク時のエア消費量が多い

- 応答時間:シリンダー高さにより増加

- 効率性:最適速度は長さによって異なる

設置に関する考慮事項

スペース要件

- 線形空間:必要な高さとストロークのクリアランス

- 取付フットプリント:サポート構造のサイジング

- アクセス要件:メンテナンス・サービススペース

- 統合の課題:既存の機械への取り付け

取り付け方法

- シングルポイントマウント:コンパクトシリンダー専用

- マルチポイント・サポート:長さを延長する場合に必要

- ガイドシステム:ロングストローク用途に必要

- アライメントが重要:綴じと磨耗を防ぐ

コストパフォーマンス分析

初期費用

- 材料費:シリンダーの高さに比例

- 製造の複雑さ:長いシリンダーはコストが高い

- 取付金具:追加サポートで経費増

- 設置時間:より複雑なセットアップ手順

営業費用

- 空気消費量:ストロークが長いほど高い

- メンテナンス頻度:複雑さが増す可能性がある

- ダウンタイム・リスク:部品点数が多いほど故障も多い

- エネルギー効率:アプリケーションの最適化により異なる

高さ選択のガイドライン

アプリケーション・ベースのセレクション

- 必要ストローク:主な決定要因

- スペースの制約:最大許容高さ

- 負荷要件:サイド荷重とストローク長のトレードオフ

- スピードのニーズ:応答時間の考慮

- 費用予算:業績と経費のバランス

エンジニアリング計算

実例

包装機械

- 一般的な高さ:150-300mm

- ストローク要件:100-200mm

- パフォーマンス優先:高速、コンパクト

- ソリューション:4:1比率のガイド付きロッドレスシリンダー

マテリアルハンドリング

- 一般的な高さ:500-1200mm

- ストローク要件:300-800mm

- パフォーマンス優先:力と信頼性

- ソリューション:中間サポート付複動ロッドレスシリンダー

フランスの設計エンジニア、パトリシアに、彼女の自動組立ラインのシリンダー高さの選択についてアドバイスしたとき、必要な2000Nの力出力を維持しながら、40%の高速サイクルタイムを達成するために、高さと直径の比率を最適化した。

結論

シリンダーの高さとは、端面間の軸方向全長のことで、ストローク長とは異なります。正確な測定により、ロッドレスシリンダの適切な選択、取り付けの適合、最適な性能を保証します。

シリンダーの高さに関するFAQ

シリンダーの高さを正しく測るには?

デジタルノギスまたはスチール製メジャーを使用して、シリンダーの中心軸に沿った両円形端面間の直線距離を測定する。まず表面をきれいにし、精度を確認するために複数回測定する。

シリンダーハイトとストローク長の違いは?

シリンダーの高さは、端から端までの外部ハウジングの全長であり、ストロークの長さは、内部ピストンの移動距離であり、エンドキャップとクッションスペースによって異なるが、通常は全高の60~80%である。

なぜ正確なシリンダー高さの測定が重要なのか?

高さを正確に測定することで、適切なスペースの確保、正しい取り付け金具の選択、既存の設備との互換性が保証されます。不正確な測定は、ロッドレス空圧システムにおいて、コストのかかる遅延やコンポーネントの不適合を引き起こします。

シリンダーの高さは性能にどう影響するのか?

シリンダーの高さが長いほどストローク能力は大きくなるが、たわみのリスクと取り付けの複雑さが増す。高さ対直径比が10:1を超えると、構造的安定性と性能を維持するために中間サポートが必要になります。

シリンダーの高さを測るのに最も適した道具は?

デジタルノギスは、300mm以下のシリンダーに最高の精度(±0.02mm)を提供します。長いロッドレスシリンダーにはスチールメジャーが最適です。常に校正されたツールを使用して、複数の読み取り値で測定値を確認してください。