自動組立ラインで、回転運動を伴わないミリメートル単位の位置決めが要求される場合、標準的なシリンダーでは要求される精度が得られず、部品の位置ズレやコストのかかる品質問題が発生します。 コンパクトなガイドシリンダーは、二重ロッド構造により、統合された回転防止ガイダンスと精密な位置決めを提供します、 リニアベアリングシステム1また、スペースに制約のあるアプリケーションで卓越した精度を維持しながら、回転運動を排除するリジッドマウント構成も可能です。

2週間前、私はノースカロライナ州にある電子機器製造工場の設計エンジニア、ジェニファーと仕事をした。同社のコンパクトなPCB組立ステーションでは、精密な部品配置作業中に標準の空気圧シリンダーの回転ドリフトが原因で、15%の不良品率が発生していた。

目次

- 回転防止用途にガイドシリンダーが不可欠な理由とは?

- 正しいガイドシリンダー構成を選ぶには?

- コンパクトなスペースで精度を最大化するマウント・オプションは?

- どのようなメンテナンスが長期にわたる精度を保証するか?

回転防止にガイドシリンダーが不可欠な理由とは?🎯

ガイドシリンダの設計原理を理解することは、回転運動を伴わない精密な直線運動が要求される用途では極めて重要です。

ガイドシリンダーは、一体型リニアベアリングシステム、デュアルロッド構成、または外部ガイドレールによって回転を排除し、回転運動を防止すると同時に、卓越した位置決め精度を提供するため、精密組立、試験、マテリアルハンドリング作業に不可欠です。

回転防止技術

最新のガイドシリンダーは、実績のあるいくつかの回転防止方式を採用している:

デュアルロッド・デザイン

- スルーロッド構造 サイドローディングを排除

- 均等な力配分 ピストンの両側

- 本質的な回転防止 外部ガイドなし

- コンパクトなフットプリント スペースが限られたアプリケーション向け

リニアベアリングの統合

| ベアリングタイプ | 負荷容量 | 精密水準器 | メンテナンス |

|---|---|---|---|

| ボールブッシュ | ミディアム | ±0.002″ | 低い |

| ローラーガイド | 高い | ±0.001″ | ミディアム |

| プレーンベアリング | ライト | ±0.005″ | 最小限 |

| 循環ボール | 非常に高い | ±0.0005″ | 高い |

外部ガイドレールシステム

外部ガイドが最大の剛性を提供:

- 硬化鋼レール 耐久性

- 精密研削面 スムーズな操作のために

- プリロード調整可能 最適なパフォーマンスのために

- モジュール設計 カスタム設定用

高精度の利点

ガイドシリンダーは、精度に大きな利点をもたらす:

- 再現性 常に±0.001″以内

- 回転ドリフトなし 運転中

- 一貫した力のかけ方 ストローク全体

- 摩耗の低減 工具と治具について

ジェニファーの電子機器工場では、標準シリンダーが何千サイクルにもわたって蓄積される微小な回転を許容し、公差要件±0.05mmを超える配置誤差を引き起こしていたため、部品の配置精度に苦労していました。🔧

ベプトのガイドシリンダーソリューション

当社のコンパクトガイドシリンダーは、精密リニアベアリングと高剛性構造により、最小の設置面積で卓越した回転防止性能を発揮します。

正しいガイドシリンダー構成を選ぶには?⚙️

適切な構成を選択することで、スペースの制約や要求の厳しいアプリケーションでの精度要件を満たしながら、最適なパフォーマンスを実現します。

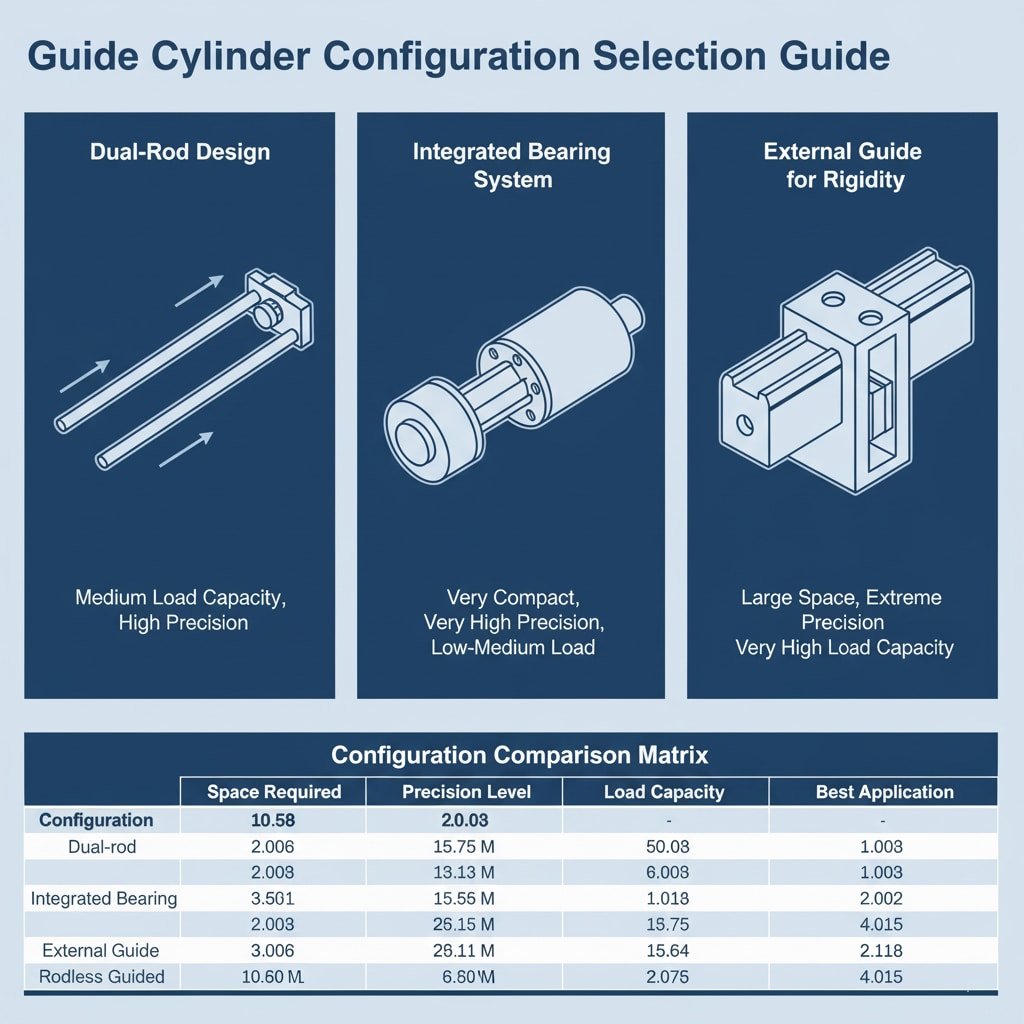

負荷要件、精度ニーズ、スペースの制約に基づいてガイドシリンダーの構成を選択します。バランスの取れた負荷にはデュアルロッド設計を、コンパクトな設置には一体型ベアリングシステムを、高精度の用途で最大の剛性を発揮するには外部ガイドを選択します。

構成比較マトリックス

| 構成 | 必要スペース | 精密水準器 | 負荷容量 | ベスト・アプリケーション |

|---|---|---|---|---|

| デュアルロッド | コンパクト | 高い | ミディアム | 組立作業 |

| 一体型ベアリング | 非常にコンパクト | 非常に高い | ロー・ミディアム | エレクトロニクス |

| 外部ガイド | 大型 | エクストリーム | 非常に高い | 高精度 |

| ロッドレスガイド付き | 最小限 | 高い | 高い | マテリアルハンドリング |

負荷分析要件

適切な負荷解析が早期故障を防ぐ

フォース・コンポーネント

耐荷重ガイドライン

| シリンダーボア | 最大サイド荷重 | モーメント容量 | 代表的なアプリケーション |

|---|---|---|---|

| 1~2インチ | 50~100ポンド | 200~500インチポンド | ライトアセンブリ |

| 2~4インチ | 100-300ポンド | 500-1500インチ・ポンド | ミディアムワーク |

| 4~6インチ | 300~800ポンド | 1500-4000インチポンド | 重いポジショニング |

精密要求分析

用途によって要求される精度レベルは異なる:

- エレクトロニクス組立繰り返し精度:±0.001

- 医療機器製造精度:±0.0005

- 自動車組立位置決め:±0.005

- 一般産業公差±0.010

環境への配慮

動作環境は構成選択に影響する:

- クリーンルーム用途 密閉ベアリングシステムが必要

- 高温環境 特別な材料が必要

- 腐食性雰囲気 ステンレス構造が必要

- 高振動エリア 追加のダンパーが必要

ベプト構成の専門知識

当社のエンジニアリング・チームは、以下のような包括的な選定サポートを提供しています:

- 負荷分析計算 特定のアプリケーションのために

- 精密要求検証 テストを通して

- スペースの最適化 コンパクトな設置のために

- カスタム改造 標準オプションが合わない場合

コンパクトなスペースで精度を最大化するマウントオプションは?🏗️

スペースに制約のあるアプリケーションで最大限の精度を達成するには、戦略的な取り付けの選択と適切な取り付け技術が重要です。

精密機械加工された表面、アライメントエラーを排除する統合マウントブラケット、構造的な剛性を維持しながら調整機能を提供するモジュラーマウントシステムを備えた剛性の高いベースマウントを使用して、コンパクトなスペースで精度を最大化します。

マウントスタイルの比較

| マウントタイプ | 剛性 | 精密 | スペース効率 | 調整 |

|---|---|---|---|---|

| 固定ベース | 素晴らしい | ±0.0005″ | グッド | なし |

| 調整可能ベース | 非常に良い | ±0.001″ | フェア | フル |

| サイドマウント | グッド | ±0.002″ | 素晴らしい | 限定 |

| 統合 | 素晴らしい | ±0.0005″ | 素晴らしい | 最小限 |

精密マウント技術

最高の精度を得るための重要な取り付け方法:

表面処理

アライメントの手順

防振

外部振動の影響を最小限に抑える:

- アイソレーションパッド シリンダーと取り付け面の間

- リジッドマウント構造 たわみを防ぐ

- 緩衝材 高振動環境用

- 適切なファスナーの選択 動的負荷用

コンパクト・スペース・ソリューション

限られたスペースで最大限のパフォーマンスを発揮:

統合マウントシステム

- 取付金具内蔵 ハードウェアの分離を排除

- 精密機械加工インターフェース 完璧なアライメントを確保

- モジュラー・コンポーネント カスタム設定用

- 省スペース設計 フットプリント全体の削減

多軸統合

複雑な位置決め要件に対応

- スタックド・シリンダー・アレンジメント X-Y位置決め用

- ロータリーアクチュエータの統合 多軸モーション用

- 協調運動制御 同期運転用

- コンパクトなコントローラーの統合 省スペースのために

ジェニファーの施設では、当社の統合マウントシステムを導入することで、組立ステーションの設置面積を30%削減する一方、位置決め精度を±0.02mmまで向上させ、必要な公差の範囲内に収めました。📐

どのようなメンテナンスが長期にわたる精度を保証するか?🔧

体系的なメンテナンス手順により、精密性能を維持し、過酷な用途におけるガイドシリンダーの寿命を延ばします。

定期的なベアリングの潤滑、精密アライメントの確認、摩耗パターンの監視、そして故障の症状が現れるのを待つのではなく、サイクルカウントに基づいた積極的なシール交換により、長期的な精度を維持します。

予防メンテナンス・スケジュール

| メンテナンスタスク | 頻度 | 期間 | 必要な道具 |

|---|---|---|---|

| 目視検査 | ウィークリー | 15分 | 目、懐中電灯 |

| 潤滑チェック | 毎月 | 30分 | グリースガン、手動 |

| 精密検証 | 四半期 | 2時間 | ダイヤルインジケーター |

| 完全サービス | 毎年 | 4~6時間 | ツールキット |

重要な検査ポイント

これらの重要な部分にメンテナンスの注意を集中させる:

リニアベアリングシステム

シールの状態評価

- 目に見える損傷がないか点検する または劣化

- エア漏れのチェック すべてのシールポイントで

- 作動圧力の監視 一貫性のために

- シールを積極的に交換する サイクル数に基づく

精密モニタリング技術

ベースライン測定を確立し、変化を追跡する:

- 位置再現性 月例テスト

- 真直度の検証 精密ストレートエッジを使用

- 並列性チェック シリンダーとマウントの間

- 直角度測定 クリティカルインターフェース

潤滑のベストプラクティス

精度を長期間維持するためには、適切な潤滑が不可欠です:

潤滑油の選択

- 高品質ベアリング・グリース リニアガイド用

- クリーンで乾燥した空気 空気圧システム用

- 適合素材 シールを傷つけない

- 適切な粘度 動作温度

申請手続き

- すべての表面を清掃する 潤滑油塗布前

- 適切な量を使用する - やり過ぎは問題を引き起こす

- 均等に分配する フル可動域で

- 動作確認 潤滑後サービス

パフォーマンス・モニタリング

主要業績評価指標を追跡する:

- サイクル数 予知保全のために

- 精密測定 経時的

- 動作圧力 トレンド

- 温度変化 運転中

ベプト・サービス・サポート

包括的なメンテナンスサポートを提供します:

- 詳細なメンテナンス・マニュアル ステップ・バイ・ステップ

- 研修プログラム メンテナンス担当者向け

- 純正交換部品 互換性保証付き

- テクニカル・サポート・ホットライン トラブルシューティング

結論

コンパクトガイドシリンダは、お客様のアプリケーションに要求される回転防止精度を提供します。適切な選択、設置、メンテナンスにより、最も過酷な環境においても信頼性の高い正確な性能を長年にわたって発揮します。🚀

コンパクトガイドシリンダに関するFAQ

Q: ガイドシリンダーシステムを設置するのに必要な最小スペースは?

スペース要件は構成によって異なりますが、当社の最もコンパクトな一体型ベアリング設計は、優れた回転防止性能を提供しながらも、標準的なシリンダーよりも20%広いスペースしか必要としません。外部ガイドシステムは50-100%のスペースが必要ですが、最高の精度を提供します。

Q:ガイドシリンダーは精度を失うことなくサイドロードに対応できますか?

はい、ガイドシリンダは標準シリンダを損傷させるような側面荷重を処理するために特別に設計されています。適切なサイズのガイドシリンダーは、精密な位置決め精度を維持しながら、アキシャル定格の50%までの側荷重を扱うことができます。

Q: ガイドシリンダーと標準シリンダーのどちらが必要か、どうすれば分かりますか?

0.005″以上の位置決め精度が必要な場合、側面荷重がかかる場合、回転運動を許容できない場合は、ガイドシリンダが必要です。標準的なシリンダーは、精度が要求されない単純なプッシュプル操作にのみ適しています。

Q: ガイドシリンダー用リニアベアリングの一般的な寿命はどのくらいですか?

適切なメンテナンスにより、ガイドシリンダーの高品質リニアベアリングは、負荷条件や使用環境にもよりますが、通常200万~500万サイクル使用できます。当社のBeptoガイドシリンダには、産業用途で長寿命を実現するプレミアムベアリングが含まれています。

Q: ガイドシリンダーは、精度を損なうことなく高速用途に使用できますか?

ガイドシリンダーは、標準的なシリンダーよりも高速で実際に優れた性能を発揮します。これは、ガイドシステムが精度を低下させるたわみや振動を防ぐからです。しかし、高速で精度を維持するためには、適切なクッションと速度制御が不可欠です。