生産管理者は、現代の製造業におけるスペースの制限や汚染の問題に苦慮しています。従来のリニアアクチュエータは、ボトルネックとメンテナンスの頭痛の種を引き起こし、ダウンタイムに数千ドルのコストを費やしています。

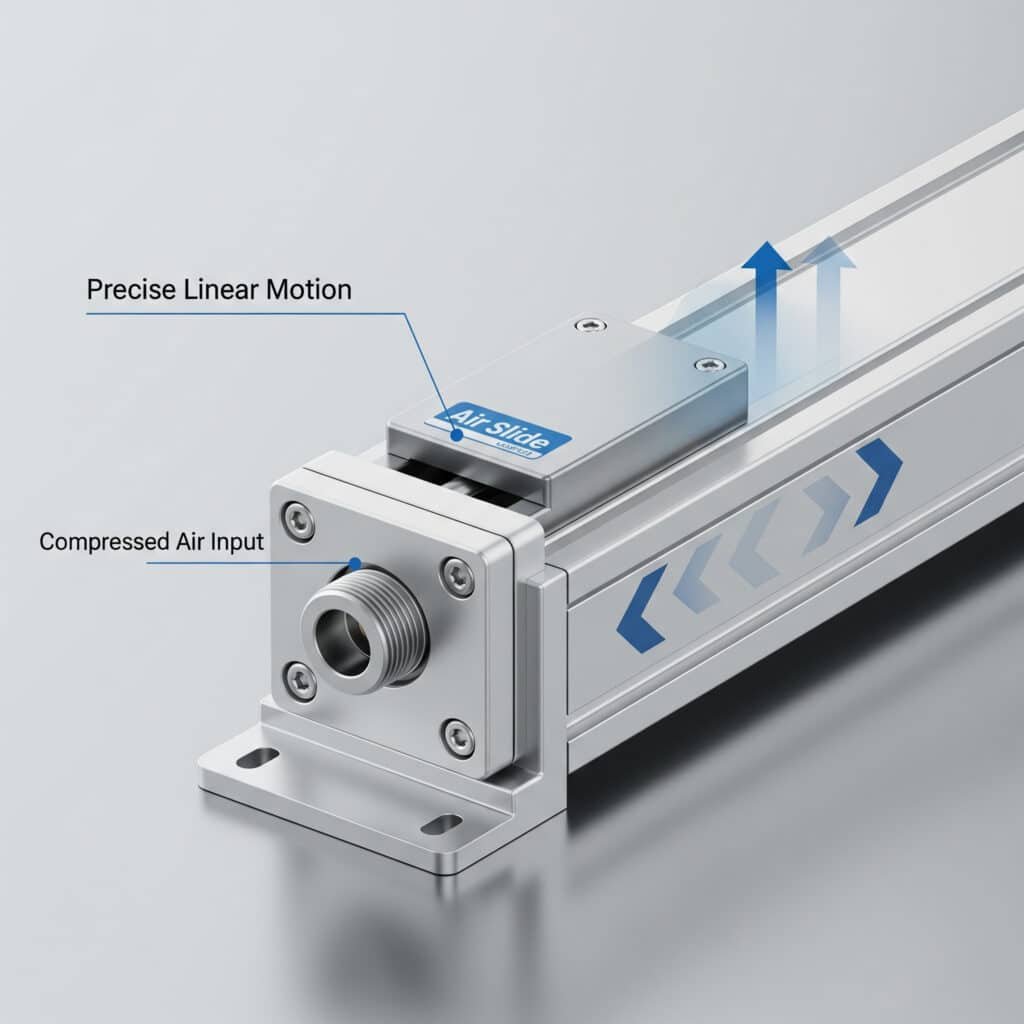

エアスライドの機能は、圧縮空気を使用して正確な直線運動を提供することです。コンパクトで密閉された設計で、露出した可動部品を排除し、スムーズな動作と耐汚染性のためにガイドを統合しています。

3カ月前、スペインの製薬会社の生産技術者であるマリアから切羽詰まった電話がかかってきた。彼女の包装ラインは故障していた。 FDA査察1 従来のシリンダーが無菌製品を汚染していたからです。私たちはロッドレス・エアスライドを導入し、彼女はコンタミネーションの問題ゼロで次の検査に合格しました。密閉されたデザインは、彼女のオペレーションのすべてを変えました。

目次

- エアスライドの主な機能とは?

- エアスライドはどのようにしてロッドを露出させずにリニアモーションを提供するのですか?

- エアスライドの主な機能部品とは?

- エアスライドはどのように様々な荷重タイプと向きに対応しますか?

- エアスライドにはどのような制御機能がありますか?

- さまざまな産業用途でエアスライドはどのように機能するか?

- エアスライドにはどのような安全機能がありますか?

- エアスライドは他のリニアアクチュエータと比べてどのように機能しますか?

- エアスライドに必要なメンテナンス機能とは?

- 結論

- エアスライドの機能に関するFAQ

エアスライドの主な機能とは?

主な機能は、現代のオートメーション・システムにとってエアスライドを不可欠なものとする複数の運用面を包含している。

エアスライドの主な機能は、圧縮空気圧を正確な直線運動に変換することであり、同時に、産業オートメーション・アプリケーション向けの統合ガイダンス、汚染防止、およびスペース効率の高い動作を提供します。

直線運動生成

エアスライドは、内部のピストン動作により、空気圧エネルギーを制御された直線運動に変換します。密閉されたシリンダーには圧縮空気が入っており、ピストン表面を押して力を生み出します。

力の伝達は、可動部分を露出させることなく、内部のピストンから外部のキャリッジに動力を伝達する磁気カップリングまたは機械的なリンクシステムによって行われる。

モーション・コントロールは、パフォーマンスを監視・調整する統合センサーと制御システムを通じて、正確な位置決め、可変速度、再現性のある運転を可能にします。

荷重処理能力により、エアスライドは設計仕様に応じて100Nから5000Nを超える力でさまざまな物体を移動、位置決め、操作することができます。

空間最適化関数

アクチュエータとガイドシステムを一体化したコンパクト設計により、従来のロッドシリンダに必要なスペースが不要となり、必要なのはストローク長と最小限のクリアランスのみです。

設置の柔軟性により、従来のシリンダーでは収まらない狭いスペースへの取り付けが可能になり、機械設計の効率と生産ラインレイアウトの最適化が向上します。

多軸統合により、コンパクトな全体寸法を維持しながら、複数のエアスライドが複雑な動作パターンに対応した協調システムで動作します。

モジュラー構造により、システムの完全な再設計や大規模な改造作業を必要とせず、特定の用途に合わせたカスタム構成が可能です。

汚染防止

密閉運転は、従来の露出したロッドシステムを損傷し、早期故障の原因となるほこり、破片、湿気、化学汚染から内部部品を保護します。

クリーンルーム適合のエアスライドは、製品の品質にとって汚染管理が重要な製薬、食品加工、電子機器製造に適しています。

衛生的な設計の特徴には、滑らかな表面、最小限の隙間、細菌の繁殖に抵抗し、衛生的な用途での洗浄を容易にする素材などがある。

環境保護は、極端な温度、腐食性雰囲気、高湿度環境などの過酷な動作条件から繊細なコンポーネントを保護します。

精密制御機能

位置精度は、使用するセンサーシステムや制御方法にもよりますが、±0.1mmという厳しい公差の中で、部品、製品、工具を正確に配置することができます。

速度制御は、操作の異なるフェーズに対して可変速度プロファイルを提供し、スムーズな加速、等速操作、および必要に応じて制御された減速を可能にします。

フォースレギュレーションにより、アプリケーションの要件に合わせて印加力を調整できるため、デリケートなコンポーネントの損傷を防ぐと同時に、重作業に十分な力を確保することができます。

繰返し精度は、何千ものサイクルにわたって一貫した性能を保証し、製造品質を維持し、製造工程のばらつきを低減します。

| 機能カテゴリー | 主なメリット | 典型的なパフォーマンス | アプリケーション |

|---|---|---|---|

| リニア・モーション | スムーズで正確な動き | 0.1-10 m/s 速度 | ポジショニング、輸送 |

| スペース効率 | 50%スペース縮小 | ストローク+長さ100mm | 小型機械 |

| 汚染管理 | 99%被曝低減 | IP65-IP67等級2 | クリーンな環境 |

| 精密制御 | 高精度 | ±0.1mm位置決め | 組立、検査 |

エアスライドはどのようにしてロッドを露出させずにリニアモーションを提供するのですか?

露出したロッドをなくすことは、複数の運用上の問題を同時に解決する基本的な設計の革新を意味する。

エアスライドは、磁気カップリング、ケーブルシステム、または密閉されたシリンダー壁を介して力を伝達するバンド機構を介して外部キャリッジに結合された内部ピストンシステムにより、露出したロッドなしで直線運動を提供します。

磁気カップリングシステム

磁力伝達は強力な ネオジム磁石3 内部ピストンと外部キャリッジの両方に埋め込まれ、非磁性シリンダー壁を通過する磁場を作り出す。

カップリング効率は通常、空気圧システムから外部負荷への85-95%の力伝達を達成し、機械的接触や摩耗のない信頼性の高い動力伝達を提供します。

過負荷保護は、印加された力が磁気カップリングの容量を超えると自動的に発生し、システムの完全性を維持しながら内部コンポーネントの損傷を防ぎます。

温度安定性は磁石グレードの選択によって異なり、標準グレードは80℃まで、高温グレードは要求の厳しい用途向けに150℃まで対応する。

ケーブル力伝達

スチールケーブルシステムは、密閉されたケーブル出口を通して内部ピストンと外部キャリッジを接続し、圧力の完全性を維持しながら運動伝達を可能にします。

ケーブルの材質には、耐食性に優れたステンレス鋼や柔軟性に優れた航空機用ケーブルなどがあり、力の要件や環境条件に応じて選択する。

プーリー・システムは、ケーブルの力を方向転換し、機械的な利点を提供することで、特定の用途で必要とされる、より大きな力出力や異なる運動方向を可能にします。

シーリングの課題には、空気漏れや汚染物質のシリンダー内への侵入を防ぎながら、ケーブルの動きに対応する特殊なダイナミック・シールが必要です。

バンド・メカニズム・システム

柔軟なスチールバンドは、シリンダー壁のスロットを介して力を伝達し、過酷な産業環境に最高の耐力と耐汚染性を提供します。

バンドの材質は、炭素鋼からステンレス鋼、特殊合金まで幅広く、強度要件、耐食性、環境適合性に基づいて選択されます。

スロット・シーリング・システムは、圧力の完全性を維持しながら摩擦を最小限に抑える高度なシール設計により、バンドの動きを許容しながら空気漏れを防ぎます。

バンドがゴミを押し流し、埃や汚れの多い環境でも作動し続けることができるため、他のカップリング方式を上回る汚染耐性がある。

メカニカル・リンケージ・オプション

機械的に直接接続することで、滑ることなく力が伝達され、絶対的な信頼性が要求されるヘビーデューティー用途に最大限の力伝達能力を提供します。

リンケージ設計には、ラック&ピニオンシステム、レバー機構、ギアトレインなどがあり、必要に応じて機械的な利点や運動変換を提供することができる。

シリンダー壁を機械的に貫通することで、シーリングの複雑さが増し、システムの完全性を維持するために複数のダイナミックシールと慎重な設計が必要となる。

機械的な摩耗や潤滑の必要性からメンテナンスの必要性は高くなるが、このシステムは比類のない力の伝達と信頼性を提供する。

エアスライドの主な機能部品とは?

コンポーネントの機能を理解することで、エアスライドの選択を最適化し、システムのライフサイクルを通じて信頼性の高い運転を維持することができます。

主な機能部品には、圧力封じ込めのためのシリンダー本体、力発生用の内部ピストン、荷重処理用の外部キャリッジ、スムーズな動作のための統合ガイド、運転管理のための制御システムなどがある。

シリンダーボディの機能

圧力封じ込めは、圧縮空気が力を発生させる作業室を作るもので、作動圧力と安全要件に基づいて壁の厚さと材料を選択する。

内面仕上げはシール性能と部品寿命に影響し、ホーニング加工されたボアはスムーズな作動とサービス間隔の延長に最適な条件を提供します。

ポート構成は給気と排気の接続を可能にし、ポートのサイズと位置は流量容量とシステムの応答特性に影響する。

取り付けインターフェースは、シリンダーの完全性や性能を損なうことなく、操作上の力やモーメントに対応する安全な取り付けポイントを提供します。

内部ピストン・アセンブリ

力変換は、F = P × Aに従って空気圧を直線力に変換し、ここでピストン面積は、与えられた圧力レベルにおける最大力出力を決定する。

シールの統合により、シリンダー室間の圧力分離を維持しながら、摩擦を最小限に抑え、ストローク長全体を通してスムーズな動きを確保します。

カップリング・インターフェースは、システム設計に応じて、磁気エレメント、ケーブル・アタッチメント、機械的リンケージなどの力伝達機構に接続する。

質量の最適化により可動重量を減らし、負荷がかかっても構造的な完全性を維持しながら、より速い加速とより速い動作速度を可能にする。

外部キャリッジシステム

負荷インターフェースは、リニアモーションを必要とするアプリケーション固有のツーリング、フィクスチャ、またはコンポーネントを取り付けるための取り付けポイントおよび取り付け面を提供します。

ガイドを統合することで、従来のシリンダーでは困難であったサイドロード、モーメント、オフセンターローディングに対応しながら、スムーズで正確な動きを実現します。

センサーの取り付けにより、キャリッジ構造に統合されたさまざまなセンサータイプを通じて、位置フィードバック、リミット検出、プロセス監視が可能になります。

調整機能により、位置、アライメント、動作パラメーターの微調整が可能で、特定のアプリケーション要件に合わせて性能を最適化できます。

統合ガイドシステム

リニアベアリングは、精密用途にはボールベアリングを、ヘビーデューティー用途にはローラーベアリングを使用し、最小限の摩擦でスムーズな動きを提供します。

耐荷重は、従来のシリンダー設計の能力を超えるラジアル荷重、モーメント、複合荷重条件に対応。

精密メンテナンスは、適切な潤滑、汚染防止、摩耗補正により、長寿命で安定した精度を保証します。

剛性特性はシステムダイナミクスと位置決め精度に影響し、ガイド設計は特定の荷重と精度要件に合わせて最適化されます。

コントロール&センシング・コンポーネント

位置センサは、磁気的、光学的、または機械的な検出原理を使用してキャリッジの位置を検出し、閉ループ制御システムにフィードバックを提供します。

リミットスイッチは、オーバートラベルを防止し、システムコンポーネントを損傷から保護するために、ストローク終了検出と安全インターロックを提供します。

流量制御バルブは、速度と加速特性を制御するために空気流量を調整し、伸長と収縮の動作には個別の制御を行う。

圧力レギュレーションは、再現可能な力出力と安定した性能のために、様々な供給条件下で一貫した作動圧力を維持します。

| コンポーネント | 主要機能 | パフォーマンスへの影響 | メンテナンスの必要性 |

|---|---|---|---|

| シリンダーボディ | 圧力封じ込め | 力量、安全性 | シール検査 |

| 内部ピストン | 力の発生 | 出力 | シール交換 |

| 外部キャリッジ | ロードハンドリング | 精度、容量 | ガイド潤滑 |

| ガイドシステム | モーションコントロール | 正確さ、滑らかさ | 汚染防止 |

| 制御システム | 運営管理 | パフォーマンス、安全性 | 校正、調整 |

エアスライドはどのように様々な荷重タイプと向きに対応しますか?

荷重処理能力は、産業オートメーションで遭遇する様々な用途や動作条件に対するエアスライドの適合性を決定します。

エアスライドは、ラジアル荷重、モーメント、複合荷重を管理し、適切な設計変更により水平、垂直、角度の向きに対応する統合ガイドシステムにより、さまざまな荷重タイプに対応します。

水平荷重ハンドリング

水平設置では、重力の影響が最小限に抑えられ、ガイドシステムが最適な条件で作動するため、定格荷重をフルに扱うことができます。

側面荷重容量はガイドの設計と間隔に依存し、一般的なシステムでは定格アキシャル荷重の50%までのラジアル荷重を性能低下なく扱うことができる。

モーメント抵抗により、従来のシリンダーシステムではバインディングの原因となっていたオフセンター荷重や片持ち梁の取り付け構成に対応することができます。

速度の最適化は、重力が運動を助けたり反対したりしないので、空気圧の力をフルに活用することができ、水平方向で最大の性能を達成します。

垂直荷重アプリケーション

垂直に設置する場合は、負荷重量が空気圧の力を補助するか、あるいはそれに対抗するかのどちらかであるため、伸長と収縮の両方の動作における重力の影響を考慮する必要がある。

伸展力の計算は、負荷重量を考慮する必要があります:F_net = F_pneumatic - F_gravity for upward motion, ensuring adequate force margin for reliable operation.

引込力は重力補助の恩恵を受ける:F_net = F_pneumatic + F_gravity(下方向への動きに対する空気圧力+重力)により、シリンダーサイズを小さくしたり、速度を上げたりできる可能性がある。

安全性への配慮には、空気圧喪失時のフェイルセーフ動作が含まれ、重い荷物の制御不能な降下を防ぐ機械的ロックやカウンターバランスがある。

角度付き取り付け構成

傾斜設置では、水平荷重と垂直荷重が組み合わされる。 ベクトル分析4 有効荷重とガイド荷重条件を決定する。

角度の影響は軸方向と半径方向の力成分を変化させ、角度が急なほど重力成分が増加し、有効水平力容量が減少する。

重力の影響によりガイドシステムに側面荷重がかかるため、取り付け角度が大きくなるほどガイドの負荷が大きくなり、より大型で堅牢なガイド設計が必要になる可能性があります。

性能の最適化には、作動角度において適切な力の余裕を維持するために、圧力の調整やシリンダーサイズの変更が必要になる場合があります。

動的負荷に関する考察

F_total=F_static+F_accelerationで、加速力は質量と所望の加速率に依存する。

減速荷重は静荷重を大幅に上回ることがあるため、衝撃荷重や部品の損傷を防ぐための緩衝システムや制御された減速が必要となる。

外部ソースやシステムダイナミクスによる振動の影響は、位置決め精度や部品寿命に影響する可能性があり、絶縁システムや減衰システムが必要になります。

急激な負荷変動や外部衝撃による衝撃荷重は、損傷を防ぎ信頼性を維持するために、堅牢な設計と適切な安全係数を必要とします。

負荷分散効果

荷重が集中すると応力集中が大きくなるため、より広い面積に力を分散させるための荷重分散プレートや固定具が必要になる場合があります。

一般に荷重は分散されるため、より有利な荷重条件が得られるが、適切な支持のためには、より長いキャリッジや複数の取り付け点が必要になる場合がある。

中心から外れた荷重は、ガイドシステムが処理しなければならないモーメントを発生させ、荷重が中心線から遠ざかるにつれて性能劣化が生じる。

複雑な荷重パターンに対応するため、複数の荷重点を持つキャリッジの設計や、複数のエアスライドを協調して作動させることが必要になる場合があります。

| 負荷タイプ | 取り扱い方法 | 設計上の考慮事項 | パフォーマンスへの影響 |

|---|---|---|---|

| ホリゾンタル | 直接支援 | ガイド能力 | 最適なパフォーマンス |

| 縦型 | 重力補償 | 力の計算 | サイズ変更 |

| アングル | ベクトル解析 | コンバインド・ローディング | 収容能力の低下 |

| ダイナミック | 加速度解析 | 安全係数 | ストレスの増大 |

| オフセンター | モーメント抵抗 | ガイドデザイン | 精度の低下 |

エアスライドにはどのような制御機能がありますか?

制御機能により、エアスライドは自動化システムにシームレスに組み込むことができ、同時に最新の製造に必要な精度と信頼性を提供します。

エアスライドの制御機能には、センサーとフィードバックシステムによる位置制御、流量調整による速度制御、圧力管理による力制御、信頼性の高い操作のための安全機能などがあります。

位置制御システム

アブソリュート位置決めでは、リニアエンコーダまたはポテンショメータを使用して、精密用途向けにミクロン単位の分解能で連続的な位置フィードバックを提供します。

インクリメンタル位置決めは、相対的な動きを追跡するために磁気センサーまたは光学式エンコーダを使用し、絶対的な基準点がなくても正確な位置決めを可能にします。

ストローク終了検出は、リミットスイッチ、近接センサ、または圧力スイッチを使用して動作の完了を知らせ、次のシーケンスステップをトリガします。

中間位置決めは、複雑なモーションプロファイルのためにプログラマブルセンサーまたはサーボ制御システムを使用して、ストロークに沿った複数のポイントで停止することができます。

速度制御方法

流量制御バルブは、シリンダー・チャンバーへの空気の出入りを制御し、メーター・イン制御は加速に、メーター・アウト制御は減速に影響する。

圧力制御システムは、供給圧力の変動や負荷の変化にもかかわらず、安定した運転圧力を維持し、再現性のある速度性能を保証します。

電子制御では、比例バルブとサーボシステムを使用して、プログラム可能な加減速プロファイルによる精密な速度制御を行います。

手動調整により、調整可能な流量制御または圧力レギュレータを使用して、用途に応じた速度設定を現場で最適化できます。

フォースコントロール能力

圧力調整機能により、シリンダーに供給される空気圧を制御することで、安定した出力を維持し、さまざまなアプリケーション要件に応じた力の調整を可能にします。

フォースリミッターは、圧力リリーフバルブまたは過大なフォース状態を検出する電子監視システムにより、過負荷による損傷を防止します。

可変力制御は、操作の異なる段階または異なる製品に対して、プログラム可能な力レベルを提供するために比例圧力弁を使用します。

フォースフィードバックシステムは、実際に加えられた力をモニターし、それに応じて圧力を調整することで、負荷の変動にもかかわらず、望ましい力のレベルを維持します。

安全制御機能

緊急停止システムは、安全回路が作動すると直ちに空気圧を排出し、動作を停止させるため、危険な状況に迅速に対応することができます。

オーバートラベルプロテクションは、機械的なストップ、クッションシステム、または動作を停止させる電子リミットにより、過度の動きによる損傷を防ぎます。

圧力モニタリングは、性能や安全性に影響を及ぼす可能性のあるエア漏れ、詰まり、部品の故障などのシステム故障を検出します。

インターロックシステムは、エアスライドの動作を他の機械機能と調整し、安全な順序を確保し、システムコンポーネント間の衝突を防止します。

統合能力

PLCインターフェイスは、システム調整のための標準通信プロトコルとI/O接続を通じて、プログラマブルロジックコントローラーとの統合を可能にします。

ネットワーク接続により、以下のような産業用ネットワークを介した遠隔監視と制御が可能になります。 イーサネット/IP5ProfibusまたはDeviceNetで集中管理。

HMIの統合により、タッチスクリーン・ディスプレイを介した手動制御、パラメータ調整、システム監視のためのオペレーター・インターフェース機能が提供されます。

データロギングは、システムの信頼性を最適化する分析、トラブルシューティング、予知保全プログラムのための性能データを取得します。

| 制御機能 | 実施 | メリット | アプリケーション |

|---|---|---|---|

| ポジション・コントロール | センサー、フィードバック | 精密な配置 | 組立、検査 |

| スピードコントロール | 流量調整 | サイクルタイムの最適化 | 梱包、取り扱い |

| フォースコントロール | 圧力管理 | プロセスの最適化 | プレス、成形 |

| 安全機能 | インターロック、監視 | リスク軽減 | すべてのアプリケーション |

| システム・インテグレーション | 通信プロトコル | 協調作戦 | 自動化システム |

さまざまな産業用途でエアスライドはどのように機能するか?

エアスライドの機能は、性能を最適化するための設計変更とアプリケーション固有の機能により、特定の産業要件に適応します。

エアスライドは、食品加工にコンタミネーションのない動きを、電子機器組立に正確な位置決めを、包装に高速動作を、マテリアルハンドリング用途に信頼性の高い性能を提供することで、さまざまな産業で機能しています。

食品加工アプリケーション

衛生的な設計の特徴には、滑らかな表面、最小限の隙間、細菌の繁殖を抑える素材が含まれ、洗浄と除菌の手順を容易にします。

ウォッシュダウン機能により、内部部品を損傷したり性能に影響を与えることなく、高圧水や洗浄剤で徹底的に洗浄することができます。

FDA(米国食品医薬品局)に準拠し、直接および間接的に食品と接触する用途において、素材と構造が食品安全要件を満たしていることを保証します。

耐熱性は、高温に耐える特殊なシールと材料により、高温の洗浄手順や調理環境に対応します。

医薬品製造

クリーンルーム対応で、密閉構造と無菌環境に適した材料選択により、パーティクルの発生と汚染を防ぎます。

バリデーション・サポートには、FDAや規制遵守プログラムに必要な文書パッケージ、材料証明書、試験データが含まれます。

耐薬品性は、標準的な空気圧コンポーネントを損傷する可能性のある洗浄溶剤、滅菌剤、プロセス化学薬品から保護します。

精密制御は、医薬品製造における製品の品質と一貫性を維持する正確な投薬、充填、包装作業を可能にします。

エレクトロニクス組立

静電気制御は、適切な接地と静電気防止材料により、敏感な電子部品への静電気放電による損傷を防ぎます。

精密位置決めにより、最新の電子機器アセンブリで使用される100分の1ミリ単位の公差で部品を正確に配置することができます。

クリーンな運転は、品質問題や現場での故障の原因となる電子部品やアセンブリの汚染を防ぎます。

穏やかなハンドリングは、組み立て作業中の繊細な部品への損傷を防ぐために、制御された加速と減速を提供します。

包装業界の機能

高速運転は、生産性を最大化する大量包装ラインのために、毎分300サイクルまでの高速サイクルタイムを可能にします。

製品ハンドリングの多様性は、調整可能な取り付けと制御システムにより、さまざまなパッケージサイズ、形状、重量に対応します。

他の包装機器との同期を維持し、製品の損傷やラインの停止を防ぐために、正確なタイミングを調整します。

コンパクトな設計で、他の包装機器の間の狭いスペースにもフィットし、完全な機能性と容易なメンテナンスアクセスを提供します。

マテリアルハンドリング業務

耐荷重は、エアスライドのサイズと構成に応じて、最大数千ニュートンの力を持つ重いコンポーネントやアセンブリに対応します。

耐久性は、汚染や機械的損傷に対する適切な保護により、産業環境での連続運転に耐える。

位置決め精度は、組立作業、品質検査、自動化された保管システムのための材料の正確な配置を可能にします。

シームレスな操作のために、コンベアシステム、ロボット、その他のマテリアルハンドリング機器と連携する統合機能。

自動車製造

信頼性は、ダウンタイムが1分あたり数千ドルのコストとなるような大量生産環境において、安定した動作を保証します。

力制御は、様々な自動車部品に損傷を与えることなく、適切なクランプ力と位置決め力を提供します。

耐環境性は、クーラント、オイル、金属加工液など、自動車工場の過酷な条件に対応。

精密組立は、自動車業界の基準を満たす高品質の組立作業のために、部品の正確な配置を可能にします。

| 産業 | 主な機能 | パフォーマンス要件 | 特集 |

|---|---|---|---|

| 食品加工 | 衛生的な操作 | ウォッシュダウン機能 | FDA材料 |

| 医薬品 | 汚染管理 | バリデーション・サポート | 耐薬品性 |

| エレクトロニクス | 静的コントロール | 高精度 | クリーン・オペレーション |

| パッケージング | 高速運転 | タイミング精度 | コンパクト設計 |

| マテリアルハンドリング | 負荷容量 | 耐久性 | 統合能力 |

| 自動車 | 信頼性 | フォースコントロール | 耐環境性 |

エアスライドにはどのような安全機能がありますか?

安全機能は、さまざまな危険性が潜在する産業環境において信頼性の高い動作を保証しながら、人、機器、製品を保護します。

エアスライドの安全機能には、停電時のフェイルセーフ運転、カップリングスリップによる過負荷保護、緊急停止機能、事故や機器の損傷を防ぐ統合安全監視システムなどがあります。

フェイルセーフ・オペレーション

電力損失挙動は、空気圧または電力が遮断されたときに予測可能なシステム応答を保証し、制御不能な動きや負荷の低下を防ぎます。

スプリング・リターン・オプションは、空気圧が失われたときに制御された後退を提供し、外部電源なしでシステムを安全な位置に戻します。

機械式ロックは停電中も位置を保持することができ、安全上の危険や機器の損傷を引き起こす可能性のある荷物の移動を防ぎます。

重力補償システムは、停電時の急激な降下を防ぐために重い荷重のバランスをとり、空気圧がなくても制御された動きを提供します。

過負荷保護

磁気カップリング・スリップは、加えられた力が設計限界を超えた場合に損傷を防ぎ、自動的に外れて内部部品を過負荷から保護します。

圧力リリーフバルブは、コンポーネントの損傷を防止し、設計パラメータの範囲内で安全な運転を保証するために、システムの最大圧力を制限します。

フォースモニタリングシステムは、過剰な負荷を検知し、自動的に圧力を下げたり、運転を停止したりして、機器の損傷や安全上の危険を防止します。

メカニカルストップは、エアスライドや接続機器を損傷させる可能性のあるオーバートラベルを防止し、ポジティブな位置制限を提供します。

緊急停止機能

緊急停止回路が作動すると、急速排気バルブが素早く空気圧を排出し、即座に動きを止めます。

セーフティ・インターロックは、ガードが開いていたり、安全装置が適切に作動していない場合に作動を防止し、作業員の安全を確保します。

デュアルチャネル・セーフティ・システムは、安全規格で要求される高いセーフティ・インテグリティ・レベルを満たすために、セーフティ機能の冗長監視を提供します。

手動リセット要件は、緊急停止イベント後の運転再開に意図的な操作が必要であることを保証し、不用意な再起動を防止する。

汚染の安全性

密閉構造により、食品、製薬、化学用途で安全上の危険を引き起こす可能性のあるプロセス汚染を防止します。

リーク検知システムは、重要な用途におけるシールの不具合や潜在的な汚染リスクを示すエア漏れを監視します。

材料適合性により、エアスライドのコンポーネントがプロセスや作業環境に有害物質を持ち込まないようにします。

洗浄バリデーションは、衛生的な用途で安全に使用するために、エアスライドを適切に洗浄・消毒できることを証明する文書です。

人的保護

ガードの統合は、機械のガードや安全システムと連携し、運転中の人の立ち入りを防ぎます。

ソフトスタート機能は、オペレータを驚かせたり怪我をさせたりする可能性のある急激な動きを防ぐために、緩やかな加速を提供します。

視覚インジケータは、システムの状態や動きを表示し、操作状況や潜在的な危険を作業員に知らせます。

騒音制御は、産業環境における作業員の安全と快適性のために、排気騒音を許容レベルまで低減します。

機器保護

クッションシステムは、接続された機器を損傷させる可能性のある方向転換時やストローク終了時の衝撃荷重を軽減します。

防振は、性能に影響を与えたり損傷を引き起こす可能性のある繊細な機器や構造物への振動の伝達を防ぎます。

熱保護機能により、連続運転中や高温環境下での部品の過熱を防止。

診断モニタリングは、機器の損傷や安全上の問題を引き起こす可能性のある故障を引き起こす前に、進行中の問題を検出します。

| 安全機能 | 保護タイプ | 実施 | ベネフィット |

|---|---|---|---|

| フェイルセーフ・オペレーション | 人員、設備 | 電力損失への対応 | 予測可能な行動 |

| 過負荷保護 | 設備 | 力の制限 | 損害防止 |

| 緊急停止 | 人事 | 急速シャットダウン | 当面の安全性 |

| 汚染管理 | 製品、人事 | 密閉設計 | 健康保護 |

| 機器保護 | 資産 | 監視システム | 損害防止 |

エアスライドは他のリニアアクチュエータと比べてどのように機能しますか?

代替技術との機能比較により、エアスライドが特定の用途に最適な性能を発揮するタイミングを見極めることができます。

エアスライドは、ロッドシリンダーに比べてスペース効率と耐汚染性に優れ、電動アクチュエーターよりも高速に作動し、油圧システムよりもクリーンな作動を実現します。

ロッドシリンダーとの比較

エアスライドにより、従来のシリンダースペースを2倍にするロッド延長クリアランスが不要になるため、スペース効率が向上し、設置スペースを50%削減できます。

耐汚染性により、埃や汚れの多い環境でシールの摩耗やシステムの故障の原因となる、露出したロッドへのゴミの堆積を防ぎます。

サイドロードハンドリング機能により、従来のシリンダー設置にコストと複雑さを加える外部ガイドが不要になります。

ロングストロークの用途では、内部ピストンは露出したロッドのように座屈しないため、ストローク長は従来のシリンダーの限界を超える。

電動アクチュエータの比較

速度の優位性により、エアスライドは、電気モーターの加速限界に比べ、移動質量が小さく、空気が急速に膨張するため、より高い速度を達成することができる。

電動アクチュエータの精度が要求されないような単純な位置決め用途では、初期費用を抑えることができます。

環境耐性は、湿気、ほこり、化学物質への暴露で損傷する可能性のある電動アクチュエータよりも過酷な条件に対応します。

安全上の利点としては、火災やショックの危険性がある電気システムに比べ、固有のフェイルセーフ動作や不燃性の作業媒体が挙げられる。

油圧システムの比較

クリーン度の優位性により、油圧システムを食品、医薬品、クリーンルーム用途に適さないものとする油漏れや汚染のリスクを排除します。

エアスライドでは、油圧システムのような作動油の交換、フィルター交換、漏れの修理が必要ないため、メンテナンスが簡単で、サービス要件が軽減されます。

油圧作動油の漏れやシステムメンテナンスに伴う油の流出や廃棄の問題を防ぐ環境安全性。

火災安全性 溶接、機械加工、高温用途で火災の危険を生じさせる可燃性作動油を排除。

パフォーマンスのトレードオフ

空気圧の制限により、油圧システムから大きな力を得ることができないため、力の制限によりエアスライドは中程度の力の用途に限定される。

精度の制約は、空気の圧縮性と温度の影響により、電気サーボシステムと比較して位置決め精度を制限する。

空気圧システムの圧縮損失と発熱により、エネルギー効率は電気システムより低いままである。

連続運転アプリケーションでは、圧縮空気の生成と消費により、電気システムよりも運転コストが高くなる可能性がある。

選考基準

最適なアプリケーションには、中程度の力が必要な場合、高速動作、汚染に敏感な環境、スペースに制約のある設置などがある。

悪い用途としては、高精度の位置決め、連続的なデューティ・サイクル、非常に大きな力、効率が重要なエネルギーに敏感な作業などがある。

ハイブリッド・ソリューションでは、システム全体の性能と費用対効果を最適化するために、エアスライドを他の技術と組み合わせることがある。

経済分析では、初期コスト、運転費用、メンテナンスの必要性、システムのライフサイクルにおける生産性の利点を考慮する必要がある。

| アクチュエータタイプ | フォース・レンジ | スピード | 精密 | 清潔さ | ベスト・アプリケーション |

|---|---|---|---|---|---|

| エアスライド | 100-5000N | 非常に高い | 中程度 | 素晴らしい | 迅速でクリーンなオペレーション |

| ロッドシリンダー | 100-50000N | 高い | 中程度 | 貧しい | 一般産業 |

| 電気 | 10-10000N | 可変 | 素晴らしい | グッド | 精密位置決め |

| 油圧式 | 1000-100000N | 中程度 | グッド | 貧しい | ヘビーデューティー用途 |

エアスライドに必要なメンテナンス機能とは?

メンテナンス機能により、信頼性の高い運転を保証し、ダウンタイムと運転コストを最小限に抑えながら耐用年数を最大化します。

エアスライドのメンテナンス機能には、予防点検スケジュール、空気処理システムサービス、ガイド潤滑、シール交換手順、および最適な運転を維持し故障を防止するための性能監視が含まれます。

予防メンテナンス・スケジュール

日常点検では、エア漏れ、異音、不規則な動き、目に見える損傷など、問題の発生を示す可能性のあるものを目視でチェックする。

週1回のメンテナンスでは、エアフィルターの点検と交換、圧力レギュレーターの調整、基本性能の確認を行い、安定した運転を確保します。

毎月のサービスには、ガイドの潤滑、センサーのクリーニング、取り付けボルトのトルクチェック、劣化した部品を特定するための詳細な性能テストが含まれる。

年1回のオーバーホールでは、完全な分解、内部点検、シール交換、包括的なテストを行い、新品同様の性能を回復します。

空気処理メンテナンス

フィルターを交換することで、清浄で乾燥した給気を維持し、コンタミネーションによるダメージを防ぎ、コンポーネントの寿命を大幅に延ばします。

ドライヤー・サービスは、システム故障の原因となる腐食や凍結の問題を防ぐため、適切な水分除去を保証します。

ドレンシステムのメンテナンスは、動作不良や部品の損傷の原因となる蓄積された凝縮水を除去します。

圧力システムのチェックでは、レギュレーターの動作とシステム圧力の安定性を確認し、安定した性能を実現します。

ガイドシステム・サービス

潤滑スケジュールは、汚染を引き寄せて問題を引き起こす可能性のある過剰な潤滑を行うことなく、適切な潤滑レベルを維持する。

汚れを除去することで、摩擦を増加させ、ガイド部品の摩耗を加速させる破片の蓄積を防ぎます。

摩耗検査は、故障を引き起こし、システムの性能や精度に影響を与える前に、進行中の問題を特定します。

アライメントの確認は、ガイドの適切な動作を保証し、ミスアライメントによるバインディングや過度の摩耗を防ぎます。

シール交換の手順

検査基準は、漏れ率、性能劣化、または目視による状態評価に基づいて、シールの交換が必要な時期を特定する。

交換手順には、信頼性の高い動作を保証し、早期故障を防ぐために、適切な工具、シールの選択、取り付け技術が必要です。

テスト・プロトコルは、シール交換後の適切な動作を検証し、修理が成功したことを確認してからサービスに戻す。

ドキュメンテーションは、保証コンプライアンスと予知保全プログラム開発のためのサービス記録を維持します。

パフォーマンス・モニタリング

力出力試験は、システムの能力と信頼性に影響するカップリングの劣化や内部の磨耗を検出します。

速度測定は、システムの性能と生産性を低下させる流量制限や圧力問題を特定します。

位置精度の検証は、センサーの動作とシステムのアライメントがアプリケーションの要件を満たしていることを保証します。

空気消費量の監視は、運転コストを増加させ、問題の発生を示す効率の問題や漏れを特定する。

トラブルシューティング機能

診断手順は、性能問題の根本原因を体系的に特定し、効果的な修理を可能にし、再発を防止します。

コンポーネント・テストは、問題を特定のシステム要素に分離し、機能コンポーネントの不必要な交換を回避する。

ベースライン測定値との性能比較により劣化傾向を特定し、予知保全のスケジューリングを可能にします。

文書化システムは、サービス手順とサービス間隔を最適化するために、問題パターンとメンテナンス効果を追跡します。

| メンテナンス機能 | 頻度 | 主な活動 | メリット |

|---|---|---|---|

| 日常点検 | 毎日 | 目視点検、漏れ検知 | 問題の早期発見 |

| フィルターサービス | ウィークリー | 交換、クリーニング | クリーン・エア供給 |

| ガイド潤滑 | 毎月 | 潤滑、洗浄 | スムーズな操作 |

| シール交換 | 年間 | 点検、交換 | 漏水防止 |

| パフォーマンス・テスト | 四半期 | 測定、分析 | 最適なパフォーマンス |

結論

エアスライドの機能は、リニアモーションの生成、汚染防止、スペースの最適化、精密制御を網羅しており、信頼性、清潔さ、効率を必要とする最新のオートメーション・アプリケーションに不可欠です。

エアスライドの機能に関するFAQ

エアスライダーの主な機能は何ですか?

エアスライドの主な機能は、圧縮空気を使用して正確な直線運動を提供することです。コンパクトで密閉された設計で、露出した可動部品を排除し、スムーズな動作と耐汚染性のためにガイドを統合しています。

ロッドが露出していないエアスライドはどのように機能するのか?

エアスライドは、磁気カップリング、ケーブルシステム、または密閉されたシリンダー壁を介して力を伝達するバンド機構を介して外部キャリッジに結合された内部ピストンシステムにより、露出したロッドなしで機能します。

エアスライドにはどのような制御機能がありますか?

エアスライドは、センサーによる位置制御、流量調整による速度制御、圧力管理による力制御、緊急停止や過負荷保護などの安全機能を提供します。

エアスライドは荷重の向きの違いにどのように対応するのですか?

エアスライドは、ラジアル方向の力とモーメントを管理しながら、適切な設計変更で水平、垂直、角度のある取り付けに対応する統合ガイドシステムにより、さまざまな方向に対応します。

エアスライドにはどのような安全機能がありますか?

エアスライドは、停電時のフェイルセーフ運転、カップリングスリップによる過負荷保護、緊急停止機能、事故や機器の損傷を防ぐ統合安全監視システムを備えています。

汚染された環境でエアスライドはどのように機能するのか?

エアスライドは、汚染物質の侵入を防ぐ密閉構造、汚れが付着しにくい滑らかな表面、耐薬品性と清掃のしやすさを考慮して選ばれた素材により、汚染された環境でも機能します。

エアスライドにはどのようなメンテナンス機能が必要ですか?

エアスライドのメンテナンス機能には、予防点検スケジュール、空気処理システムサービス、ガイド潤滑、シール交換手順、および最適な運転を維持するための性能監視が含まれます。

従来のシリンダーと比較して、エアスライドはどのように機能するのですか?

エアスライドは、可動部が露出している従来のロッドシリンダーに比べ、50%の省スペース、優れた耐汚染性、優れたサイド荷重処理、無制限のストローク長で機能します。