空気圧システムにエア漏れが生じていませんか?あなただけではありません。多くのエンジニアがシールの不具合に悩まされ、効率の低下、メンテナンスコストの増加、予期せぬダウンタイムを引き起こしています。シール機構に関する正しい知識があれば、このような根強い問題を解決することができます。

空気圧システムのシール機構は、制御された変形によって機能する。 エラストマー材料1 を相手表面に接触させます。効果的なシールは、圧縮(スタティックシール)または圧力、摩擦、潤滑のバランス(ダイナミックシール)によって接触圧力を維持し、空気漏れを防ぐ不浸透性のバリアを作ります。

私はBeptoで15年以上空気圧システムに携わっており、シールの原理を理解することで企業のメンテナンスコストを数千ドル削減し、システムの致命的な故障を防いだ事例を数え切れないほど見てきました。

目次

Oリングの圧縮比はシール性能にどのように影響しますか?

Oリングは空気圧システムで最も一般的なシール要素ですが、そのシンプルな外観には複雑な工学原理が隠されています。圧縮比は、Oリングの性能と寿命にとって非常に重要です。

Oリングの圧縮率は、取り付けた時の元の断面からの変形の割合です。最適な性能を得るには、通常15-30%の圧縮が必要です。圧縮率が低すぎると漏れが発生し、圧縮率が高すぎると押し出しによる早期破損につながります、 圧縮セット2または摩耗の加速。

圧縮比を正しくすることは、多くのエンジニアが思っている以上に微妙な問題です。ロッドレスシリンダーシールシステムに関する私の経験から、実践的な洞察をいくつか紹介しよう。

最適なOリング圧縮比の計算

圧縮比の計算は簡単そうだ:

| パラメータ | フォーミュラ | 例 |

|---|---|---|

| 圧縮比(%) | (d - g)/d] × 100 | 2.0mmの溝に2.5mmのOリングの場合:(2.5 - 2.0)/2.5] × 100 = 20% |

| スクイーズ(mm) | d - g | 2.5mm - 2.0mm = 0.5mm |

| グルーブフィル(%) | π(d/2)²]/[w×g]×100 | 幅3.5mm、深さ2.0mmの溝に2.5mmのOリングの場合:π(2.5/2)²]/[3.5×2.0]×100=70% |

どこでだ:

- d = Oリングの断面直径

- g = 溝の深さ

- w = 溝の幅

素材別圧縮ガイドライン

素材が異なれば、必要な圧縮比も異なる:

| 素材 | 推奨コンプレッション | 申し込み |

|---|---|---|

| NBR(ニトリル) | 15-25% | 汎用、耐油性 |

| FKM(バイトン) | 15-20% | 高温、耐薬品性 |

| EPDM | 20-30% | 水、蒸気の用途 |

| シリコーン | 10-20% | 極端な温度範囲 |

| PTFE | 5-10% | 耐薬品性、低摩擦 |

昨年、私はウィスコンシン州にある食品加工工場のメンテナンス・エンジニア、マイケルと仕事をした。彼は、高級Oリングを使用しているにもかかわらず、ロッドレスシリンダーシステムで頻繁にエア漏れを起こしていました。彼のセットアップを分析した結果、彼の溝設計がNBR O-リングの過圧縮(ほぼ40%)を引き起こしていることがわかりました。

溝寸法を再設計して20%の圧縮比を実現したところ、シール寿命が3カ月から1年以上に改善され、メンテナンス費用とダウンタイムが数千ドルも節約できた。

圧縮要件に影響する環境要因

最適な圧縮率は固定的なものではなく、状況に応じて変化する:

- 温度変動:温度が高いほど、熱膨張を考慮して圧縮を低くする必要がある。

- 圧力差:圧力が高くなると、押し出しを防ぐためにより高い圧縮が必要になる場合がある。

- 動的アプリケーションと静的アプリケーション:ダイナミックシールは通常、摩擦を減らすために圧縮を下げる必要がある。

- 設置方法:取り付け時の伸縮により、効果的な圧縮が減少する可能性がある

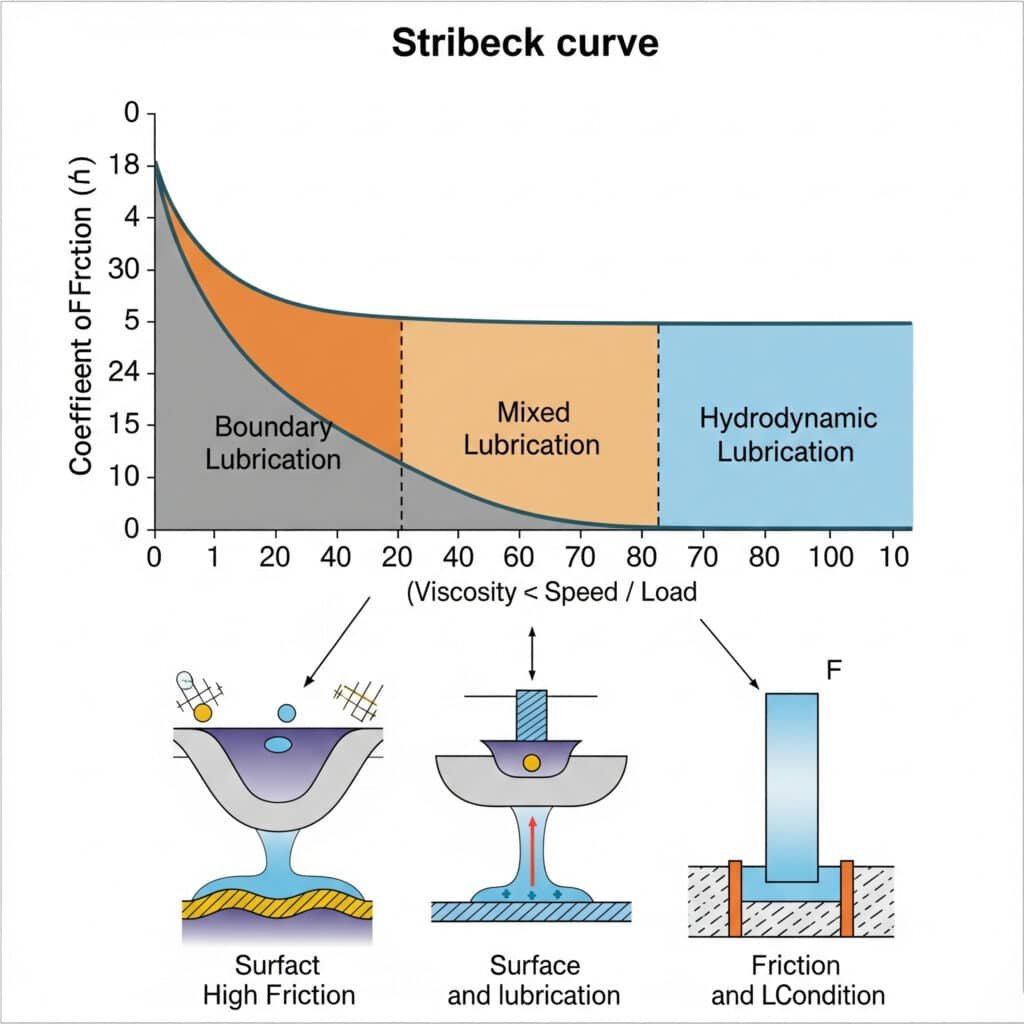

なぜストリベック曲線がエアシール設計に不可欠なのか?

ストリベック曲線は学術的に聞こえるかもしれませんが、実際にはロッドレス空圧シリンダーやその他の動的用途におけるシール性能を理解し、最適化するための強力な実用ツールです。

について ストリベック曲線3 は、摺動面における摩擦係数、潤滑油粘度、速度、荷重の関係を示しています。空圧シールでは、境界潤滑、混合潤滑、流体力学的潤滑の各領域間の移行を理解するのに役立ちます。

この曲線を理解することは、空気圧システムが実環境でどのように機能するかという実用的な意味を持つ。

エアシールにおける3つの潤滑レジーム

ストリベック曲線は、3つの異なる運転体制を示している:

| 潤滑体制 | 特徴 | ニューマチックシールへの影響 |

|---|---|---|

| 境界潤滑 | 高摩擦、直接表面接触 | 始動時、低速時に発生。スティック・スリップを起こす。 |

| 混合潤滑 | 中程度の摩擦、部分的な液膜 | トランジションゾーン;表面仕上げと潤滑剤に敏感 |

| 流体潤滑4 | 低摩擦、完全な流体分離 | 高速運転に最適、磨耗は最小限 |

シール選定におけるストリベック曲線の実用例

ロッドレスシリンダー用のシールを選ぶ際には、ストリベック曲線を理解することが役立ちます:

- シール材を使用条件に合わせる:異なる材料は異なる潤滑レジームでより良い性能を発揮する

- 適切な潤滑剤を選択する:速度や負荷によって粘度要件が変わる

- 最適な表面仕上げの設計:粗さは潤滑レジーム間の移行に影響する

- スティック・スリップ現象の予測と防止:精密用途でのスムーズな操作に不可欠

ケーススタディ精密位置決めにおけるスティック・スリップの解消

スイスの医療機器メーカーのオートメーション・エンジニア、エマと仕事をしたことを覚えている。彼女のロッドレスシリンダーシステムは、低速精密動作中にギクシャクした動き(スティック・スリップ)を起こし、製品の品質に影響を与えていました。

ストリベック曲線のレンズを通してアプリケーションを分析することで、彼女のシステムは境界潤滑領域で作動していると判断しました。私たちは、表面テクスチャーを改良したPTFEベースのシール材に変更し、潤滑剤の配合を変えることを提案しました。

その結果は?5mm/秒でも滑らかな動きで、品質上の問題を解消し、生産歩留まりを15%向上させた。

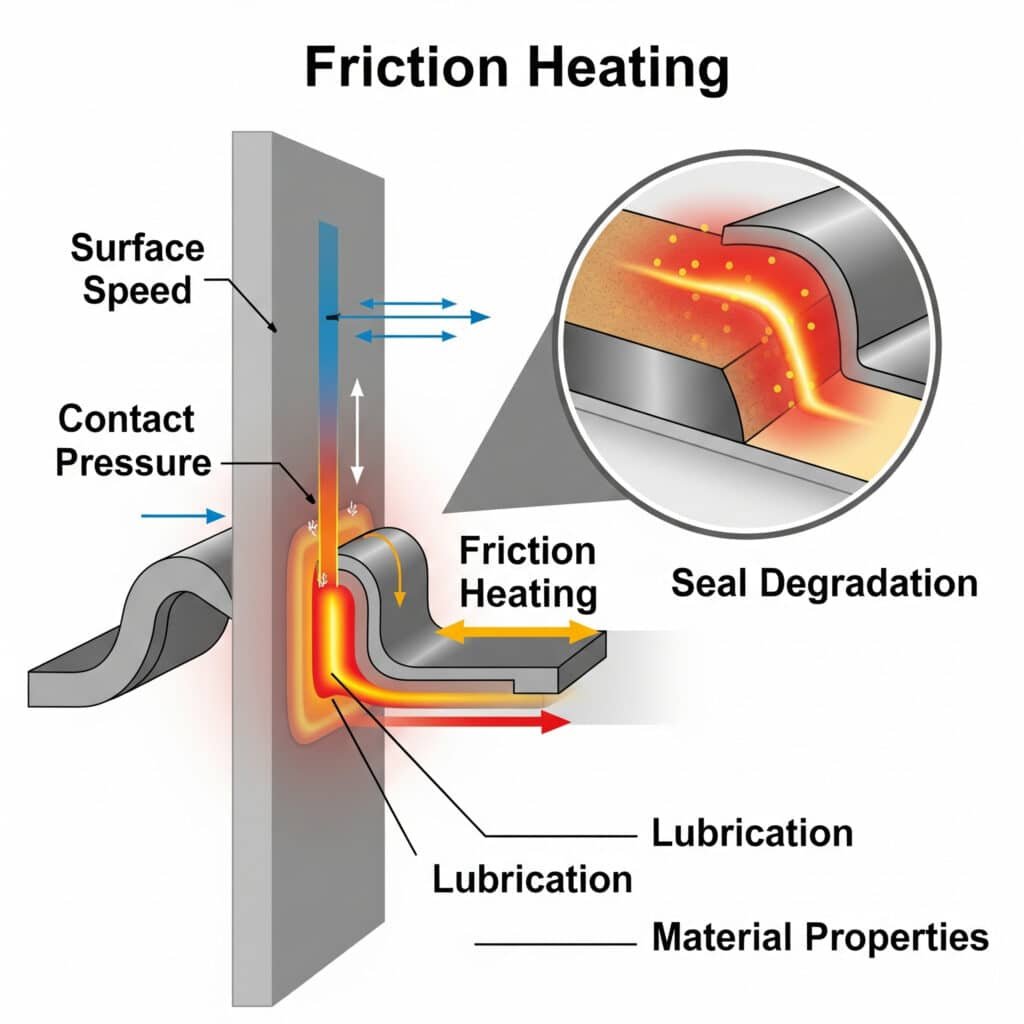

動的シールの摩擦発熱の原因とその制御方法とは?

摩擦による発熱は、シールの早期破損を引き起こすまで見過ごされがちです。この現象を理解することは、長寿命で信頼性の高い空圧システムを設計するために不可欠です。

摩擦加熱5 ダイナミックシールでは、シールと相手表面との接触界面で機械的エネルギーが熱エネルギーに変換されるときに発熱が起こります。この加熱は、表面速度、接触圧力、潤滑、材料特性などの要因に影響されます。過度の加熱は、材料の熱分解によるシールの劣化を促進します。

摩擦熱がもたらす結果は、シール寿命の低下から致命的な故障に至るまで、深刻なものとなる可能性があります。この現象について詳しく見ていきましょう。

摩擦熱の発生を定量化する

摩擦によって発生する熱は、次のようにして見積もることができる:

| パラメータ | フォーミュラ | 例 |

|---|---|---|

| 発熱量(W) | Q = μ × F × v | μ=0.2、F=100N、v=0.5m/sの場合:q = 0.2 × 100 × 0.5 = 10w |

| 温度上昇 (°C) | ΔT = Q/(m × c) | 10Wの熱、5gのシールの場合、c=1.7J/g℃:ΔT = 10/(5 × 1.7) = 1.18°C/s |

| 定常温度 | Tss = Ta + (Q/hA) | 熱伝達率と表面積に依存する |

どこでだ:

- μ=摩擦係数

- F = 法線力

- v = 滑走速度

- m = 質量

- c = 比熱容量

- Ta = 周囲温度

- h = 熱伝達率

- A = 表面積

一般的なシール材の臨界温度閾値

シールの材質が異なれば、限界温度も異なる:

| 素材 | 最大連続温度 (°C) | 熱劣化の兆候 |

|---|---|---|

| NBR(ニトリル) | 100-120 | 硬化、ひび割れ、弾力性の低下 |

| FKM(バイトン) | 200-250 | 変色、弾力性の低下 |

| PTFE | 260 | 寸法変化、引張強度の低下 |

| TPU | 80-100 | 軟化、変形、変色 |

| UHMW-PE | 80-90 | 変形、耐摩耗性の低下 |

摩擦熱を軽減する戦略

ロッドレスシリンダーを使用した経験に基づき、摩擦発熱を抑制するための効果的な戦略をご紹介します:

- 接触圧の最適化:シール性を損なうことなく、可能な限りシールの干渉を減らす

- 潤滑性の向上:適切な粘度と温度安定性を持つ潤滑剤を選択する。

- 素材の選択:摩擦係数が低く、熱安定性の高い材料を選択する。

- サーフェスエンジニアリング:摩擦を減らすために、適切な表面仕上げとコーティングを指定する。

- 放熱設計:シールからの熱伝達を改善する機能を組み込む

実世界での応用高速ロッドレスシリンダーの設計

ドイツのあるお客様は、最高速度2m/sのロッドレスシリンダーを使用した高速包装装置を稼動させています。オリジナルのシールは、摩擦熱のためにわずか300万サイクルで破損していました。

熱解析を行ったところ、NBRシールの限界である100℃をはるかに超えて、シール界面で140℃に達する局所的な温度を発見しました。接触形状を最適化した複合PTFEシールに変更し、シリンダーの放熱を改善することで、シール寿命を2,000万サイクル以上に延ばしました。

結論

O-リングの圧縮比、ストリベック曲線の実用的な応用、摩擦発熱メカニズムの背後にある科学を理解することは、信頼性が高く、長持ちする空圧シールシステムを設計するための基礎となります。これらの原理を応用することで、ロッドレスシリンダーアプリケーションに適したシールを選択し、既存の問題をトラブルシューティングし、コストのかかる故障を未然に防ぐことができます。

空気圧シール機構に関するFAQ

空気圧用Oリングの理想的な圧縮比は?

空気圧用途におけるOリングの理想的な圧縮比は、静的シールでは通常15~25%、動的シールでは10~20%です。この範囲であれば、特にロッドレスシリンダーの用途において、早期故障につながる過度の圧縮を避けながら、十分なシール力を得ることができます。

Stribeck曲線は、私の用途に適したシールの選択にどのように役立ちますか?

ストリベック曲線は、速度、荷重、潤滑剤の特性から、どの潤滑領域で使用されるかを特定するのに役立ちます。低速、高荷重のアプリケーションには、境界潤滑に最適なシールをお選びください。高速用途には、流体力学的潤滑条件に適したシールをお選びください。

空気圧シリンダーにおけるスティック・スリップの原因と防止方法は?

スティックスリップは、静摩擦係数と動摩擦係数の差、特に境界潤滑領域で発生します。PTFEベースまたはその他の低摩擦シール材を使用し、適切な潤滑剤を塗布し、表面仕上げを最適化し、ロッドレスシリンダーの用途に合った適切なシール圧縮を確保することで、これを防止します。

ダイナミック・シールの温度上昇はどの程度まで許容できますか?

許容可能な温度上昇はシール材によって異なります。一般的なルールとして、使用温度は材料の最大連続定格温度より少なくとも20℃低く保ってください。ロッドレスシリンダーで一般的なNBR(ニトリル)シールの場合、長寿命化のために80~100℃以下に保ってください。

シールの硬さと圧縮条件の関係は?

硬いシール材(デュロメーターが高い)ほど、効果的なシール効果を得るために必要な圧縮量は少なくなります。例えば、90ショアAのシール材は10-15%の圧縮で済みますが、より柔らかい70ショアAのシール材は20-25%の圧縮で済みます。

O-リングシールの溝寸法はどのように計算するのですか?

ご使用の用途と材料に必要な圧縮比を決定して、溝寸法を計算します。2.5mmのOリングを標準25%で圧縮する場合、溝の深さは1.875mm(2.5mm×0.75)となります。溝幅は、60-85%の溝充填量を確保し、過度の応力をかけずに変形を制御できるようにします。

-

エラストマー(粘弾性を持つポリマー)についての基礎的な説明。エラストマーは変形して元の形状に戻る性質があるため、空気圧シールに使用される主要な材料である。 ↩

-

コンプレッションセット(圧縮永久歪み)とは、圧縮応力を長期間受けた後のシールの永久的な変形であり、静的シールの故障の主な原因となる。 ↩

-

2つの潤滑面間の摩擦が粘度、荷重、速度の関数であることを示す、トライボロジーの分野における基本的なグラフであるストリベック曲線の原理を詳しく解説。 ↩

-

流体力学的潤滑とは、完全で連続した流体膜が2つの可動面を完全に分離し、摩擦や摩耗を最小限に抑える理想的な状態である。 ↩

-

動的シールの熱劣化における重要な要因である、摺動界面において機械的エネルギーが熱エネルギーに変換されるプロセスである摩擦発熱の物理について解説。 ↩