突然の空気圧システムの故障で、生産ライン全体が停止した経験はありませんか?あなただけではありません。うまく設計された空圧システムでも、特に極端な条件や異常な運転パラメータにさらされると、予期せぬ形で故障することがあります。このような故障の根本原因を理解することは、災害が発生する前に予防策を実施するのに役立ちます。

半導体製造環境における磁気カップリングの減磁、北極圏の運転環境におけるシールの脆性、スタンピングプレスにおける高周波振動によるファスナーの緩みという、3つの空気圧シリンダーの致命的な故障を分析したこの分析では、一見些細な環境要因が、完全なシステム故障へと連鎖する可能性があることが明らかになりました。適切な状態監視、材料選択、ファスナー・セキュリティ・プロトコルを実施することで、これらの故障を防ぐことができ、ダウンタイムと修理にかかる数十万ドルを節約することができました。

これらの失敗事例を詳細に検証し、業務における同様の災害を回避するのに役立つ貴重な教訓を引き出してみよう。

目次

磁気カップリング減磁で半導体工場が操業停止?

ある大手半導体メーカーは、ウェーハ搬送システムの磁気結合式ロッドレスシリンダーが突然位置決め能力を失い、衝突によって複数の$250,000シリコンウェーハが損傷し、36時間の生産停止時間が発生するという致命的なシステム障害を経験した。

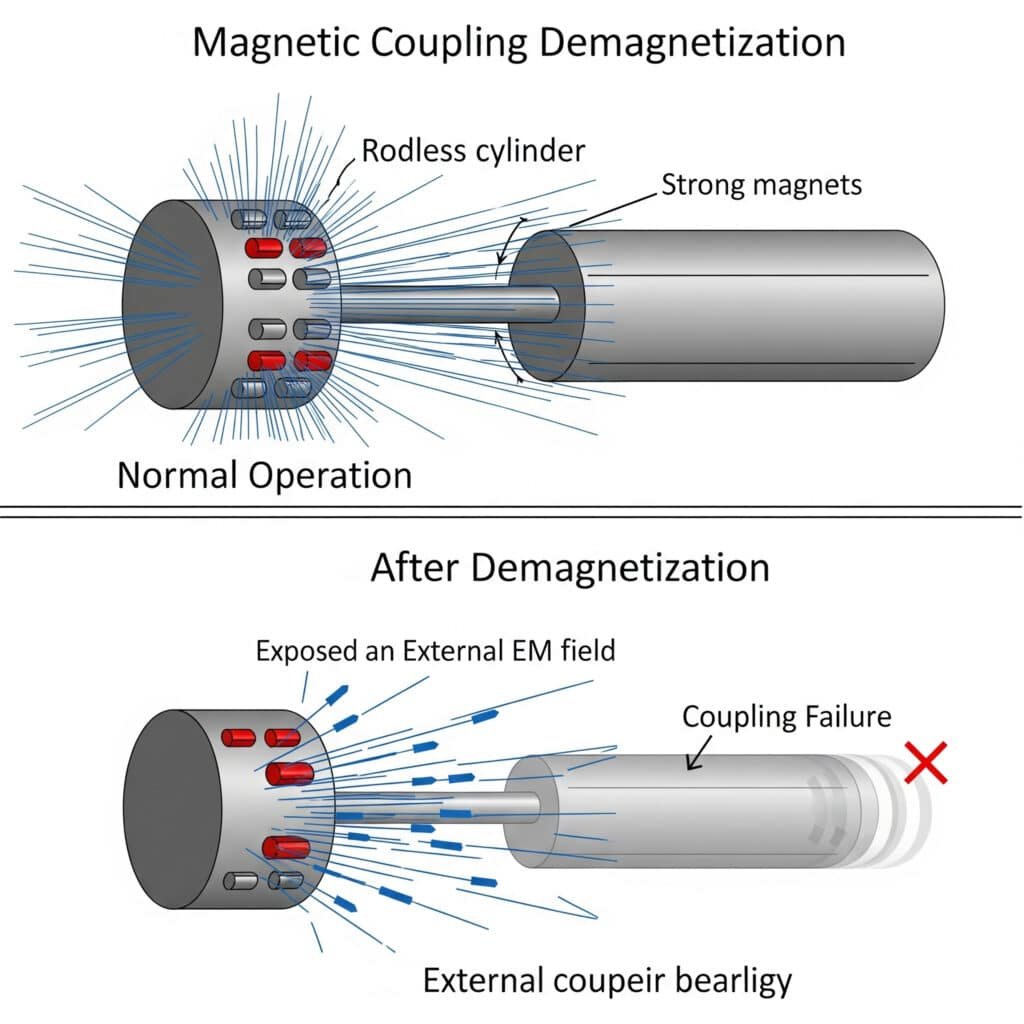

根本原因分析の結果、ロッドレスシリンダーの磁気カップリングが、近隣の機器のメンテナンス中に発生した予期せぬ電磁場にさらされて部分的に減磁していたことが判明した。磁場が徐々に弱まっていったことは、通常の加速負荷ではカップリングが適切な噛み合いを維持できなくなる臨界閾値に達するまで発見されず、致命的な位置決め不良を引き起こした。

事件のタイムラインと調査

| 時間 | イベント | 観察 | 実施された措置 |

|---|---|---|---|

| 1日目、08:30 | 近隣のイオン注入装置のメンテナンス開始 | ウェーハ搬送システムの正常動作 | 定期メンテナンスの手順 |

| 1日目 10:15 | インプランターのトラブルシューティング中に発生した強い電磁場 | ただちに影響はない | メンテナンスの継続 |

| 1~7日目 | ロッドレスシリンダーカップリングの緩やかな減磁 | 時折発生する位置の誤差(ソフトウェアによるもの) | ソフトウェアの再校正 |

| 7日目、14:22 | 完全なカップリングの故障 | ウェーハキャリアが制御不能に動く | 緊急シャットダウン |

| 7日目、14:23 | 隣接設備との衝突 | 複数のウェハーが損傷 | 生産停止 |

| 7-9日目 | 調査と修理 | 根本原因の特定 | システムの復旧 |

磁気カップリングの基礎

磁気結合式ロッドレスシリンダーは、永久磁石を使用して非磁性バリアを通して力を伝達するため、内部ピストンと外部キャリッジ間の密閉分離を維持しながら、ダイナミックシールの必要性を排除します。

重要な設計要素

磁気回路設計

- 永久磁石材料(通常 NdFeBまたはSmCo1)

- 磁路の最適化

- 最大カップリング力を得るためのポール配置

- 遮蔽に関する考慮事項カップリング力特性

- 静的保持力: 200-400N (半導体アプリケーションの標準)

- 動的な力の伝達: 静的な力の 70-80%

- 力-変位曲線:臨界離脱点を持つ非線形

- 温度感度:-0.12%/℃(NdFeB磁石の代表値)故障のメカニズム

- 外場による減磁

- 熱消磁

- 機械的衝撃による瞬間的な切り離し

- 素材の経年劣化

根本原因分析

調査の結果、複数の要因が判明した:

主な要因

電磁妨害

- ソース0.3Tの磁場を発生させたイオン注入装置のトラブルシューティング

- 近接:シリンダー位置での電界強度は0.15Tと推定

- 持続時間約45分間の断続的な照射

- 磁界の向き:NdFeB磁石の減磁方向と一部一致磁性材料の選択

- 材質N42 等級 NdFeB の磁石は結合で使用しました

– 固有保磁力(Hci)2:11 kOe (代替SmCoオプションより低い)

- 動作点:減磁に対するマージンが不十分な設計

- 外部磁気シールドの欠如モニタリングの欠陥

- 磁場強度のモニタリングなし

- 位置誤差のトレンドが実装されていない

- 予防保全に含まれないフォース・マージン・テスト

- メンテナンス時のEMI暴露プロトコルの欠如

副次的要因

メンテナンス手順のギャップ

- EMI発生の可能性を通知しない

- 機器分離の必要なし

- メンテナンス後の検証不足

- 磁気感度に対する理解不足システム設計の弱点

- 冗長なポジション検証なし

- 不十分なエラー検出能力

- フォース・マージン・モニタリングの欠如

- 磁場暴露インジケーターなし

故障の再現と分析

詳細な分析と実験室でのテストにより、故障の順序が再構築された:

消磁の進行

| 露出時間 | 推定電界強度 | カップリング力低減 | 観測可能な効果 |

|---|---|---|---|

| 初回 | 0 T | 0%(公称350N) | 通常運転 |

| 15分 | 0.15 T 断続的 | 5-8% | 動作中に検出されない |

| 30分 | 0.15 T 断続的 | 12-15% | 最大加速時の軽微な位置誤差 |

| 45分 | 0.15 T 断続的 | 18-22% | 負荷時に顕著なポジションラグ |

| 7日目 | 累積効果 | 25-30% | 動作の限界閾値以下 |

実験室試験では、0.15Tの磁場に曝すと、N42 NdFeB磁石が磁化方向に対して不利な方向に向いたときに部分的に減磁することが確認された。複数回の曝露の累積効果は、結合力が信頼性の高い動作に必要な最小値を下回るまで磁気性能をさらに劣化させた。

実施された是正措置

この事故後、半導体メーカーはいくつかの是正措置を実施した:

即時修正

- すべての磁気カップリングをよりグレードの高いSmCo磁石に交換(Hci > 20 kOe)

- ロッドレスシリンダーに磁気シールドを追加

- メンテナンス時にEMIモニタリングを実施

- 高EMIメンテナンス手順中に立ち入り禁止区域を設定システムの改善

- リアルタイム磁気結合力モニタリングの追加

- ポジションエラーの傾向分析を実施

- 敏感な機器にEMI暴露インジケーターを設置

- 衝突検知・防止システムの強化手続きの変更

- 包括的なEMI管理プロトコルを開発

- メンテナンス後の検証手順を導入

- メンテナンスの調整要件を作成

- 磁気システムの脆弱性に関するスタッフ・トレーニングの強化長期的対策

- 冗長な位置確認を備えた重要システムの再設計

- 定期的な磁気結合強度試験を確立

- カップリング性能に基づく予知保全プロトコルの開発

- メンテナンス計画のためにEMIに敏感な部品のデータベースを作成

教訓

このケースは、空気圧システムの設計とメンテナンスに関するいくつかの重要な教訓を浮き彫りにしている:

材料選択の考慮点

- 磁性材料は、環境に適した保磁力を持つものを選択する必要があります。

- 磁性材料のコスト削減は大きな脆弱性につながる

- 環境暴露を考慮した材料選択が必要

- 安全マージンは、最悪の被ばくシナリオを考慮すべきである。モニタリング要件

- 明らかな症状がなくても、微妙な劣化が起こることがある

- トレンド分析は、徐々に変化するパフォーマンスを検出するために不可欠です。

- 重要なパラメータは、推測ではなく、直接モニターする必要がある。

- 主要な故障モードについて早期警告指標を確立すべきである。メンテナンス・プロトコルの重要性

- あるシステムの保守作業が、隣接するシステムに影響を及ぼす可能性がある

- EMIの発生は重大な危険として扱われるべきである

- メンテナンスチーム間のコミュニケーションは不可欠

- 検証手順は、近隣のメンテナンス後にシステムの完全性を確認しなければならない。

北極圏でシールが破裂した原因は?

アラスカ北部で操業していた石油探査会社が、予期せぬ寒波の中、重要なパイプライン・バルブを制御する空気圧式位置決めシリンダーの複数同時故障に見舞われ、その結果、緊急シャットダウンが発生し、約$210万ドルの生産損失が発生した。

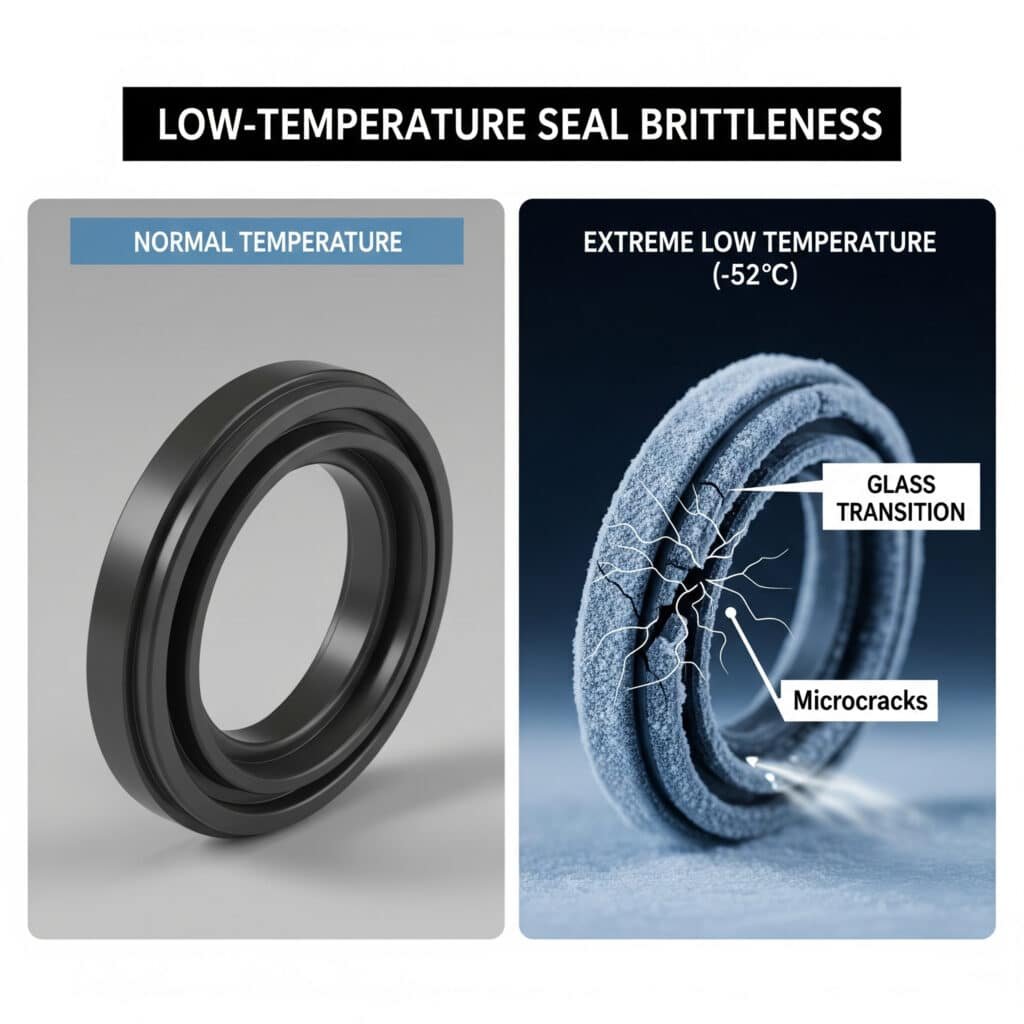

鑑識分析の結果、シリンダーシールは、定格使用温度である-40℃を大幅に下回る予想外の低温(-52℃)で脆くなり、亀裂が入ったことが判明した。標準的なニトリル(NBR)シールには、以下のような問題があった。 ガラス転移3 このような極端な温度では、弾性を失い、運転中に急速に伝播するマイクロクラックが発生する。この状況を悪化させたのは、シールの劣化状態を特定できなかった不適切な寒冷地での予防保全手順だった。

事件のタイムラインと調査

| 時間 | イベント | 温度 | 観察 |

|---|---|---|---|

| 1日目 18:00 | 天気予報を更新 | 予測-45 | 通常運転 |

| 2日目 02:00 | 急激な温度低下 | -48°C | 当面の問題はない |

| 2日目、06:00 | 気温が最低に達する | -52°C | 最初の封印の失敗が始まる |

| 2日目、07:30 | 複数のバルブアクチュエータの故障 | -51°C | 緊急処置の開始 |

| 2日目、08:15 | システムシャットダウン完了 | -50°C | 生産停止 |

| 2~4日目 | 調査と修理 | -45°C ~ -40°C | 仮設ヒーター付きエンクロージャーの設置 |

シール材特性と温度効果

故障したシールは標準的なニトリルゴム(NBR)で、メーカー指定の使用温度範囲は-40℃~+100℃。

クリティカル・マテリアル・トランジション

| 素材 | ガラス転移温度 | 脆性温度 | 推奨最低温度動作温度 | 実際の動作範囲 |

|---|---|---|---|---|

| 標準NBR(シール不良) | -35°C~-20°C | -40°C | -30°C | -40℃~+100℃(メーカー仕様) |

| 低温NBR | -45°Cから-35°C | -50°C | -40°C | -40°C ~ +85°C |

| HNBR | -30°C ~ -15°C | -35°C | -25°C | -25°C ~ +150°C |

| FKM(バイトン) | -20°C~-10°C | -25°C | -15°C | -15°C ~ +200°C |

| シリコーン | -65°C ~ -55°C | -70°C | -55°C | -55°C ~ +175°C |

| PTFE | -73℃(結晶転移) | 該当なし | -70°C | -70°C ~ +250°C |

故障解析の結果

故障したシールを詳しく調べたところ、複数の問題が見つかった:

主な故障メカニズム

材料 ガラス転移

- NBRポリマー鎖はガラス転移温度以下で移動度を失った

- 素材硬度がショアA 70からショアA 90以上に向上

- 弾性は約95%減少

- 圧縮セットのリカバリーがほぼゼロになったマイクロクラックの形成と伝播

- 高応力領域(シールリップ、コーナー)で形成される初期マイクロクラック

- 動的な動きで加速される亀裂の伝播

- 脆性破壊力学が支配する破壊モード

- シール断面を貫通するクラックネットワークがリーク経路を形成シール・ジオメトリー効果

- シール設計の鋭角が応力集中点を生んだ

- 腺の容積不足が熱収縮の収容を妨げた

- 静的状態での過度の圧縮は、脆性への影響を増大させた。

- サポートが不十分だったため、圧力下で過度の変形が生じた。潤滑油の貢献

- 標準的な空気潤滑油は低温で高粘度になった。

- 潤滑油の硬化が摩擦と機械的ストレスを増加させた

- 粘度上昇による潤滑分布不良

- 潤滑油の結晶化が研磨条件を作り出す可能性

材料分析結果

実験室での検査で、故障したシールが確認された:

物理的性質の変化

- ショアA硬度:70(室温)から92(-52℃)まで上昇

- 破断伸度:350%から<30%に減少

- 圧縮セット:15%から>80%に増加

- 引張強さ:約40%減少顕微鏡検査

- シール断面全体に広がるマイクロクラックネットワーク

- 変形を最小限に抑えた脆性破壊面

- 分子レベルでの材料脆化の証拠

- 通常は非晶質であるポリマー構造中に形成された結晶領域化学分析

- 化学的劣化や攻撃は見られない

- 予想される範囲内の正常な老化指標

- 汚染は検出されなかった

- ポリマー組成が仕様に適合

根本原因分析

調査の結果、いくつかの要因が判明した:

主な要因

材料選択の不備

- 標準カタログ定格に基づくNBRシール

- 温度定格のマージンが北極条件には不十分

- ガラス転移効果を考慮しない

- 極限環境よりもコスト優先メンテナンス・プログラムの欠陥

- 寒冷地での検査プロトコルは特になし

- 温度による劣化を監視していないシールの状態

- メンテナンス手順に硬度検査は含まれていない

- 異常気象に対するスペア戦略の不備システム設計の限界

- 重要な空圧部品に暖房設備がない

- 熱保護のための断熱が不十分

- 寒さに最大限さらされる露出した設置場所

- 部品レベルでの温度監視なし

副次的要因

運営実務

- 温度限界に近づいても運転を継続

- 極端な寒冷時の運転調整なし(サイクルの減少など)

- 天気予報への不十分な対応

- 温度関連の故障リスクに対するオペレーターの認識が限定的リスク評価のギャップ

- FMEAで極寒シナリオが適切に扱われていない

- メーカー仕様への過度の依存

- 実際の環境条件下でのテストが不十分

- 寒冷地での故障に関する業界の経験共有の欠如

実施された是正措置

この事件を受けて、同社は包括的な改善を実施した:

即時修正

- すべてのシールを-60℃対応のシリコンコンパウンドに交換

- 重要なバルブアクチュエータに加熱式エンクロージャを設置

- コンポーネント・レベルの温度監視を導入

- 極端な寒冷時の緊急手順を策定システムの改善

- 熱収縮に対応するために再設計されたシールグランド

- 応力集中箇所をなくすためにシール形状を変更

- 厳選された-60℃の低温潤滑剤

- 重要バルブに冗長作動システムを追加手続きの変更

- 温度ベースのメンテナンス・プロトコルを確立

- 寒冷時のシール硬度テストを実施

- 冬前の準備手順を作成

- 温度による動作制限を開発長期的対策

- 総合的な寒冷地脆弱性評価を実施

- 北極条件下での材料試験プログラムを確立

- 極限環境部品の強化仕様を開発

- 他の北極圏事業者と知識共有プログラムを立ち上げた。

教訓

このケースは、寒冷地での空気圧用途におけるいくつかの重要な検討事項を浮き彫りにしている:

材料選択の重要性

- メーカーの温度定格には、最小限の安全マージンが含まれていることが多い

- ガラス転移温度は、絶対最小定格よりも重要である。

- 転移温度付近で材料特性は劇的に変化する

- 重要部品には用途に応じた試験が不可欠極限環境に対するデザイン

- 最悪のシナリオには、適切な安全マージンを含める必要がある。

- 熱対策はシステム設計に組み込むべき

- 早期発見にはコンポーネントレベルの監視が不可欠

- 過酷な環境では冗長性がより重要になるメンテナンスの適応要件

- 過酷な条件下では、標準的なメンテナンス手順では不十分な場合がある。

- コンディション・モニタリングは環境問題に適応しなければならない

- 予防交換戦略は、環境ストレス要因を考慮すべきである

- 過酷な環境では、特殊な検査技術が必要になる場合がある。

なぜ高周波振動がファスナーの致命的な破損につながったのか?

ある高速金属プレス加工工場では、運転中に空気圧シリンダーが取り付けブラケットから外れて壊滅的な故障が発生し、プレスに大きな損傷を与え、4日間の生産停止と$380,000を超える修理費用が発生した。

調査の結果、以下のことが判明した。 高周波振動4 (175-220Hz)が発生し、標準的なロックワッシャーがあるにもかかわらず、シリンダー取り付けボルトの系統的な緩みを引き起こしていた。冶金学的分析の結果、振動がボルトのネジ山と取り付け面の間に周期的な相対運動を生じさせ、ロック機能を徐々に克服し、約230万回のプレスサイクルの間にファスナーが緩むようになったことが判明しました。

事件のタイムラインと調査

| 時間 | イベント | サイクル数 | 観察 |

|---|---|---|---|

| インストール | 新シリンダー搭載 | 0 | 適切なトルクをかける(65 Nm) |

| 第1~6週 | 通常運転 | 0~150万サイクル | 目に見える問題はない |

| 第7週 | 整備点検 | 170万サイクル | 目視で緩みは検出されない |

| 第8週 3日目 | オペレーターからの騒音報告 | 210万サイクル | 週末にメンテナンス予定 |

| 第8週 5日目 | 致命的な故障 | 2.3Mサイクル | 運転中のシリンダー脱落 |

| 第8-9週 | 調査と修理 | 該当なし | 根本原因分析の実施 |

振動とファスナーダイナミクス

スタンピングプレスは毎分180ストローク(3Hz)で作動したが、スタンピング作業の衝撃で高周波振動成分が発生した:

振動特性

| 周波数成分 | 振幅 | ソース | ファスナーへの影響 |

|---|---|---|---|

| 3 Hz | 0.8g | 基本プレスサイクル | 最小限の緩み |

| 15-40 Hz | 1.2-1.5g | 機械構造共鳴 | 中程度の緩みの可能性 |

| 175-220 Hz | 3.5-4.2g | スタンピングの影響 | 激しいゆるみの可能性 |

| 350-500 Hz | 0.5-0.8g | 高調波 | 中程度の緩みの可能性 |

ファスナーシステム分析

故障したマウントシステムには、M12クラス8.8ボルトとスプリットロックワッシャーが使用され、65Nmで締め付けられた:

ファスナー構成

| コンポーネント | 仕様 | 故障後の状態 | 設計上の制限 |

|---|---|---|---|

| ボルト | M12×1.75、クラス8.8 | スレッドの摩耗、変形なし | 予圧保持不足 |

| ロックワッシャー | スプリットリング, バネ鋼 | 部分的にフラット化し、テンションが低下 | 高周波振動には不適切 |

| 取り付け穴 | 13mmのクリアランスホール | 動きによる伸び | 過剰なクリアランス |

| 取り付け面 | スチール削り出し | フレッティング腐食5 目に見える | 摩擦不足 |

| スレッド・エンゲージメント | 18mm(直径1.5倍) | 十分 | 一因ではない |

故障メカニズム調査

詳細な分析の結果、典型的な振動による緩みのプロセスが判明した:

緩みの進行

初期状態

- 適切な予圧をかける(約45kN)

- 適切な張力で圧縮されたロックワッシャー

- 回転を防ぐのに十分な静止摩擦

- スレッド摩擦がかみ合ったスレッドに分散される初期段階での劣化

- 高周波振動が微細な横運動を引き起こす

- 横方向の動きにより、瞬間的な予圧の減少が生じる

- モーメンタリー・プリロード・リダクションにより、微小なスレッド回転が可能

- ロックワッシャーの張力が徐々に減少段階的な緩み

- 蓄積された微小回転が予圧を減少させる

- 予圧を減らすと横方向の振幅が大きくなる

- 動きの増加は緩み速度を加速させる

- ロックワッシャーの効果は、平坦化が進むにつれて低下する。最終的な失敗

- 予圧がしきい値を下回る

- 接合された部品間で総体的な動きが始まる

- 急激な最終的な緩みが発生

- ファスナーの完全な取り外し

根本原因分析

調査の結果、いくつかの要因が判明した:

主な要因

不適切なファスナーの選択

- 割れたロックワッシャーは高周波振動に効果がない

- セカンダリー・ロック機構はない

- 振動環境に対する予圧不足

- 摩擦によるロックへの依存のみ振動特性

- ロックワッシャーの能力を超えた高周波部品

- 緩み方向に沿った横振動

- 取り付け位置での共振増幅

- 振動モニタリングなしの連続運転メンテナンス・プログラムの欠陥

- 目視のみの検査では、早期の緩みを発見するには不十分である。

- メンテナンス時にトルクの確認ができない

- 不適切な振動モニタリングプログラム

- ファスナーシステムの予知保全なし

副次的要因

設計上の制限

- 最大振動を受けるシリンダー取り付け位置

- 構造的な緩衝が不十分

- 防振加工なし

- 振動を増幅するブラケットデザインインストレーション

- ネジロック剤を使用しない

- 振動を考慮しない標準トルク

- 目視で緩みを検知するための立会マークがない

- 一貫性のないトルク適用手順

ラボ試験と検証

故障メカニズムを確認するため、実験室でのテストが行われた:

テスト結果

| テスト条件 | 緩み始め | 完全な緩み | 観察 |

|---|---|---|---|

| 標準構成(失敗した場合) | 15,000~20,000サイクル | 45,000~55,000サイクル | 進行性の緩みパターンとフィールド故障が一致 |

| スレッドロックコンパウンド付き | >20万サイクル以上 | テストでは未到達 | 大幅な改善、若干の予圧低下 |

| ノルトロックワッシャー付き | >500,000サイクル以上 | テストでは未到達 | 最小限の予圧損失 |

| 一般的なトルクのナット | >500,000サイクル以上 | テストでは未到達 | 一貫したプリロードの維持 |

| 安全ワイヤー付き | >100,000サイクル以上 | 350,000~400,000サイクル | 遅れても最終的には失敗 |

実施された是正措置

この事件を受けて、同社は包括的な改善を実施した:

即時修正

- すべてのシリンダー取り付けファスナーをノルトロックワッシャーに交換

- 中強度スレッドロッキングコンパウンドの塗布

- ファスナーサイズをM16に拡大(予圧容量を拡大)

- トルク・プラス・アングル締め付け方式の導入システムの改善

- シリンダーに防振マウントを追加

- 剛性を高めるために再設計されたマウント・ブラケット

- 重要部品に二重締結システムを導入

- 目視による緩み検出のためのウィットネスマークを追加手続きの変更

- 定期的なトルク検証プログラムを確立

- 重要な場所での振動モニタリングの実施

- 特定のファスナー検査プロトコルを作成

- 包括的なファスナー選定ガイドラインを策定長期的対策

- すべての空気圧システムの振動解析を実施

- 用途に応じた選択が可能なファスナーデータベースを確立

- 重要なファスナーに超音波ボルト張力モニタリングを導入

- 耐振動ファスニングに関するトレーニング・プログラムを開発

教訓

このケースは、高振動環境における空気圧システムのいくつかの重要な検討事項を浮き彫りにしている:

ファスナー選択の重要性

- 標準的なロックワッシャーは高周波振動に効果がない

- 振動特性に合った適切なロック機構が必要

- 予圧だけでは耐振動性は不十分

- クリティカルなアプリケーションでは、冗長ロック方式を考慮すべきである。振動管理の要件

- 振動解析で見落とされがちな高周波成分

- ねじ込み式ファスナーにとって、横振動は特に危険である。

- 振動に敏感な部品は防振を考慮すること

- 共振効果により、特定の場所で振動が増幅されることがある点検とメンテナンスの注意点

- 目視検査だけでは早期のゆるみは発見できない

- 振動にさらされるファスナーにはトルク確認が不可欠

- 立会者マークは、シンプルだが効果的な監視を提供する

- 予知技術(超音波、サーマル)により、故障前に緩みを検知できる

結論予防策の実施

これらの3つのケーススタディは、電磁場、極端な温度、高周波振動といった一見些細な環境要因が、空気圧システムの致命的な故障にいかにつながるかを浮き彫りにしています。これらの故障メカニズムを理解することで、エンジニアやメンテナンスの専門家は効果的な予防策を講じることができます。

主要な予防戦略

素材選択の強化

- 実際の使用環境に適した特性を持つ材料を選択する。

- 材料仕様で最悪のシナリオを考慮する

- メーカーの定格を超える安全マージンの導入

- 用途別試験による材料性能の検証監視システムの改善

- 重要なパラメータの状態監視を実施する

- 漸進的な劣化を検出するためのトレンド分析の確立

- 故障の早期発見のための予測技術の活用

- コンポーネント・レベルでの環境状態の監視包括的なメンテナンス・プロトコル

- 環境に応じたメンテナンス手順の策定

- 重要部品の定期的な検証の実施

- 操業継続のための明確な受け入れ基準を確立する

- 極端な環境に対する対応プロトコルの作成ロバスト設計の実践

- 適切な余裕を持った極限環境に対する設計

- 重要機能の冗長化

- 通常の運転条件を超えた故障モードを考慮する

- 実際の条件下でのテストを通じて設計を検証する

これらの教訓を応用することで、空気圧システムの設計者やメンテナンスの専門家は、最も厳しい使用環境においても、信頼性を大幅に向上させ、コストのかかる故障を防ぐことができます。

空気圧シリンダーの故障に関するFAQ

磁気カップリングはどのくらいの頻度で電界強度をテストすべきでしょうか?

重要でない用途では、通常、年1回の試験で十分です。クリティカルな用途、特に電磁界が存在する可能性のある環境では、四半期ごとの試験を推奨する。磁気カップリングから5メートル以内にある電気機器を含む保守作業は、追加の検証試験を実施する必要があります。ダメージを与える可能性のある磁界にさらされると色が変わる簡単な磁界強度インジケータを導入することで、正式な試験の合間に継続的な監視を行うことができます。

極低温用途に最適なシール材は?

極端な低温用途(-40℃以下)には、シリコーン、PTFE、またはLTFE(低温フッ素エラストマー)のような特殊配合の低温エラストマーを推奨する。シリコーンは約-55℃まで柔軟性を維持し、PTFEは-70℃まで機能性を維持します。最も過酷な条件下では、特殊な可塑剤を使用したパーフロロエラストマーのようなカスタムコンパウンドが-65℃以下で機能します。また、予想される最低温度より少なくとも10℃低い安全マージンを確保してください。

高振動環境で最も効果的なファスナーのロック方法とは?

振動の多い環境では、摩擦だけに頼らない機械的なロックシステムが最も効果的です。ウェッジロックの原理を利用したノルトロックワッシャーは、振動による緩みに対して優れた抵抗力を発揮する。一般的なトルクナット(ナイロンインサートまたは変形スレッド付き)も良い性能を発揮する。クリティカルなアプリケーションでは、機械的なロック(ノルトロックワッシャー)と化学的ロック(中強度ネジロック)の両方を使用した組み合わせのアプローチは、最高の信頼性を提供します。タブワッシャは低振動アプリケーションに適していることができますが、安全ワイヤーは、頻繁に削除されていないファスナーに有効です。標準的なスプリットロックワッシャーは、高振動環境では決して頼るべきではありません。

-

ネオジム(NdFeB)とサマリウムコバルト(SmCo)の希土類磁石の技術的な比較を行い、磁力、温度安定性、減磁に対する抵抗の違いを詳しく説明しています。 ↩

-

固有保磁力(Hci)とは、外部磁場による減磁に抵抗する材料固有の能力であり、高EMI環境における磁石選定の重要なパラメータである。 ↩

-

非晶質ポリマーが硬いガラス状態から柔らかいゴム状態に変化する温度であるガラス転移温度(Tg)について科学的に解説。 ↩

-

横振動がねじ込みファスナーの自己緩みを引き起こすメカニズムについて、動的荷重下でのボルト接合部の安全性を評価する標準的な方法であるユンカー・テストを参照しながら解説。 ↩

-

フレッティング腐食のメカニズムについて詳述。フレッティング腐食は、振動によって引き起こされることが多い、微小で反復的な摩擦運動を受ける2つの接触面の界面で発生する、摩耗と腐食による損傷の一形態である。 ↩