20年後 空気圧システム1私は、同じような高価なミスが何千回も繰り返されるのを見てきた。 げんいん2 は単純で見過ごされがちな故障です。このようなトラブルシューティングの遅れにより、メーカーは、生産損失、緊急修理、急ぎの交換部品などで、1件あたり平均$5万ドルのコストをかけています。😰

空気圧シリンダーの効果的なトラブルシューティングには、圧力テスト、目視検査、性能測定技術を使用して、エア供給の問題、シールの不具合、汚染の問題、機械的な摩耗パターンを体系的に診断し、根本原因を迅速に特定して故障の再発を防ぐことが必要です。

先月、テキサス州にある包装工場のメンテナンス・エンジニアであるジェニファーを助けた。彼は、数週間にわたってチームを困らせていたシリンダーの故障に毎日直面していたが、単純なエアドライヤーの故障が空気圧システム全体のシールを破壊していることを発見した。

目次

- 最も一般的な空気圧シリンダーの故障モードとは?

- 給気と圧力に関する問題をどのように診断しますか?

- 性能問題を引き起こすシールと内部コンポーネントの故障とは?

- 正確な故障診断を保証する体系的アプローチとは?

最も一般的な空気圧シリンダーの故障モードとは?

故障パターンを理解することで、技術者は最も可能性の高い原因にトラブルシューティングの焦点を絞り、診断時間を短縮し、誤診を防ぐことができます。

一般的な空圧シリンダーの故障には、摩耗したシールからの内部エア漏れによる動作の鈍化、外部リークによるシステム圧力の低下、汚染による不規則な動作、ミスアライメントによる機械的な結合、適切な方向制御を妨げるバルブの故障などがあります。

主な故障カテゴリー

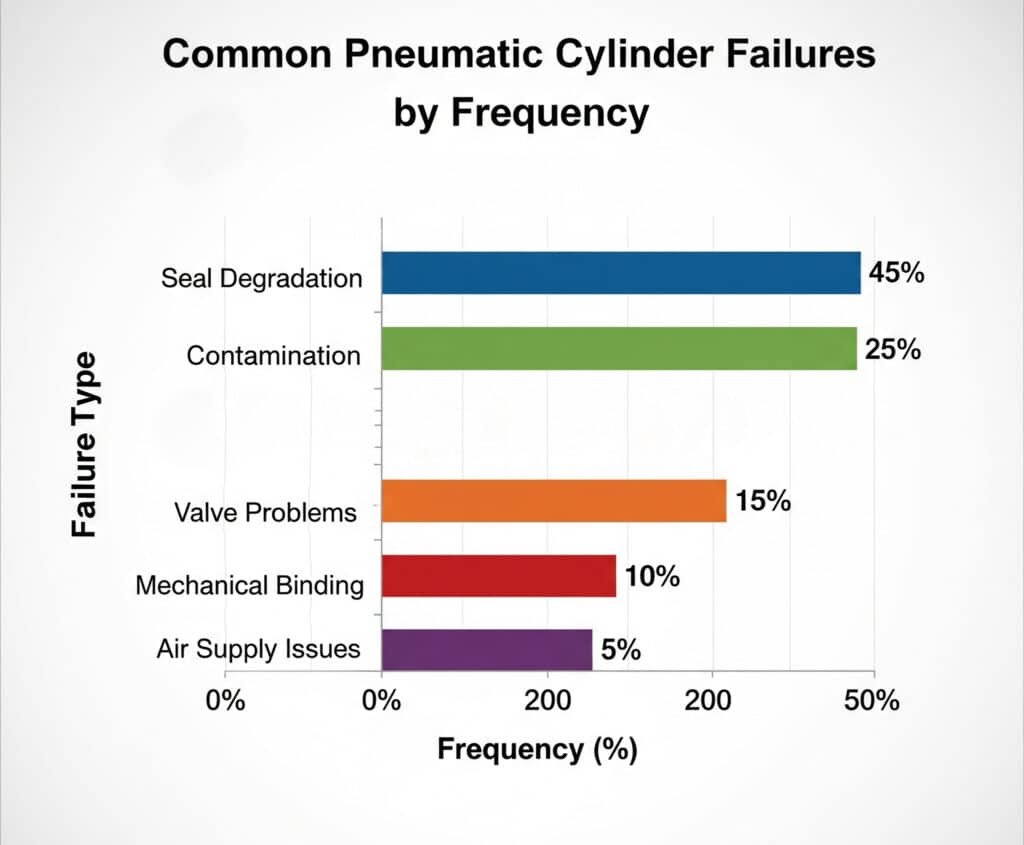

何千もの現場での失敗の分析を通じて、私は最も頻繁に起こる問題を分類した:

| 故障の種類 | 頻度 | 典型的な症状 | 平均修理費用 |

|---|---|---|---|

| シールの劣化 | 45% | 動作が遅い、空気漏れ | $150-400 |

| 汚染 | 25% | 不規則な動き、固着 | $200-600 |

| バルブの問題 | 15% | 動きなし、部分的ストローク | $100-300 |

| メカニカル・バインディング | 10% | ジャーキーな動き、高圧 | $300-800 |

| 給気の問題 | 5% | 一貫性のないパフォーマンス | $50-200 |

シールに関連する故障

シールの問題は、予測可能なパターンで現れる:

- 内部リーク 徐々にスピードが落ち、力が弱くなる

- 外部リーク 目に見える空気損失と圧力低下を引き起こす

- シール押し出し 圧力スパイクがハウジングの溝にダメージを与える

- 化学攻撃 汚染された空気供給は劣化を加速させる

汚染の影響

産業環境では、空気圧システムが絶えず使用されています:

- 水分の浸入 内部腐食とシール膨張の原因

- 微粒子汚染 シールやシリンダーに摩耗をもたらす

- オイル汚染 エラストマーシールを攻撃し、潤滑に影響を与える。

- 化学物質の蒸気 シール材や金属表面を劣化させる

ベプトの信頼性アドバンテージ

当社のベプトシリンダーには、一般的な故障を防ぐ設計上の特徴が組み込まれています:

| 故障モード | スタンダード・デザイン | ベプト・プロテクション | 信頼性向上 |

|---|---|---|---|

| シール摩耗 | 基本シール | プレミアムコンパウンド | 300%の長寿命化 |

| 汚染 | 標準ろ過 | 統合された保護 | 400% より優れた耐性 |

| 装丁 | 基本ガイド | 精密ベアリング | 200% よりスムーズな操作性 |

| 腐食 | 標準コーティング | 高度な治療 | 500% より優れた保護性能 |

給気と圧力に関する問題をどのように診断しますか?

空気供給の問題はシリンダーの故障に見せかけられることが多く、システムレベルの問題が実際の原因であるにもかかわらず、不必要な部品交換につながる。

正確な給気診断には、複数のシステムポイントにおける静圧および動圧の測定、湿気や汚染に対する空気の質のチェック、負荷条件下での流量の検証、運転サイクル中の圧力調整の安定性のテストが必要です。

圧力システム分析

体系的な圧力試験

効果的な診断は、構造化されたアプローチに従う:

- 静圧測定 コンプレッサー出力

- 動的圧力試験 シリンダー運転中

- 圧力損失解析 システムコンポーネント全体

- 流量検証 最大負荷条件下

一般的な圧力関連症状

| 症状 | 正当な理由 | 診断テスト | ソリューション |

|---|---|---|---|

| スローエクステンション | 供給圧力が低い | シリンダーゲージ | 圧力を上げる/供給をチェックする |

| 力の出力が弱い | 負荷時の圧力損失 | 動的圧力試験 | エアライン/バルブのアップグレード |

| 一貫性のないスピード | 圧力調整に関する問題 | 圧力安定性試験 | レギュレーターの交換 |

| 動きなし | 完全な圧力損失 | システム圧力チェック | 主な漏れ/詰まりの発見 |

大気質アセスメント

空気の質が悪いと、空気圧システムは内部から破壊される:

診断ツールとテクニック

専門的なトラブルシューティングには、適切な計測器が必要です:

- デジタル圧力計 正確な読み取りのために

- 流量計 容量検証用

- 空気品質分析装置 汚染検出用

- 漏水検知装置 システムの完全性のために

マサチューセッツ州にある製薬会社のプラントエンジニアであるロバートは、「シリンダーの故障」の原因が、実は、高負荷時に圧力を維持できないエアラインのサイズ不足にあることを発見しました。配給システムをアップグレードすることで、90%の不満が解消されました。🔧

性能問題を引き起こすシールと内部コンポーネントの故障とは?

内部コンポーネントの劣化は、経験豊富な技術者が体系的な観察とテストを通じて特定できる、特定の性能シグネチャーを作り出す。

重大な内部故障には、内部リークと力の低下を引き起こすピストンシールの摩耗、外部リークを引き起こすロッドシールの劣化、アライメントの問題を引き起こすベアリングの摩耗、バインディングと不安定な運動パターンを引き起こすガイドシステムの損傷などがある。

内部コンポーネント診断

シールの故障パターン

シールの不具合は、それぞれ異なる症状を引き起こす:

| シールの位置 | 故障モード | パフォーマンスへの影響 | 診断方法 |

|---|---|---|---|

| ピストンシール | 内部リーク | 動作が遅い、力が弱い | 圧力減衰試験4 |

| ロッドシール | 外部リーク | エアロス、コンタミの混入 | 目視検査 |

| エンドキャップシール | ポート漏れ | 接続部の圧力損失 | シャボン玉テスト |

| ガイドシール | 汚染物質の侵入 | 不規則な動き | パフォーマンス・モニタリング |

ベアリングとガイドシステムの問題

機械的な摩耗は進行性の性能劣化を引き起こす:

- ベアリングクリアランスの増加 アライメント不良と振動の原因

- ガイドレールの摩耗 拘束力と一貫性のない動きを生み出す

- シャフトスコアリング コンタミネーションによるシールやガイドの損傷

- ハウジング内径の摩耗 シール性能と圧力保持に影響

性能試験方法

体系的な検査により、内部部品の状態が明らかになる:

- 圧力減衰試験 内部リーク率を定量化

- 力出力測定 シールと圧力の完全性を示す

- スピード一貫性テスト 装丁や磨耗の問題が目立つ

- 測位精度 ガイドシステムの状態を示す

ベプト・コンポーネントの品質

当社の内部部品は、耐用年数が長くなるように設計されています:

- プレミアム・シール材 耐薬品性と耐摩耗性

- 精密機械加工された表面 最適なシール接触を確保

- 高度なベアリングシステム スムーズで長持ちする操作性

- 統合された汚染保護 早期摩耗を防ぐ

オハイオ州にある自動車部品工場のメンテナンス担当者であるマイケルは、優れた内部部品を備えたBeptoシリンダーに切り替えることで、シリンダーのサービス間隔を6ヶ月から3年に延長し、年間$25,000のメンテナンス費用を節約しました。💪

正確な故障診断を保証する体系的アプローチとは?

効果的なトラブルシューティングは、誤診を防ぎ、対症療法ではなく根本原因の特定を確実にする論理的な順序に従って行われます。

体系的な診断には、ベースライン性能パラメータを文書化し、システムレベルからコンポーネントレベルまで構造化されたテストシーケンスに従い、すべての測定と観察を記録し、機器をサービスに戻す前に性能テストを通じて修理を検証することが必要である。

診断方法

ステップ・バイ・ステップのトラブルシューティング・プロセス

専門家の診断は、この証明された順序に従う:

- 症状の記録 具体的なパフォーマンス測定

- システムレベルのテスト シリンダーとシステムの問題を切り分ける

- コンポーネント・レベルの診断 最も可能性の高い原因を中心に

- 根本原因の検証 ターゲットを絞ったテストを通じて

- 修理検証 問題解決の確認

診断決定木

| 初期症状 | ファーストチェック | 通常の場合 | 異常の場合 |

|---|---|---|---|

| 動きなし | システム圧力 | チェックバルブの動作 | 圧力の回復/漏れの発見 |

| 動作が遅い | 供給圧力 | 内部リークテスト | 圧力を高める |

| 不規則な動き | 空気の質 | メカニカル・バインディングのチェック | クリーン/フィルター・エア供給 |

| 弱い力 | 負荷圧力 | テストシール状態 | 空気供給のアップグレード |

ドキュメンテーションとトラッキング

効果的なトラブルシューティングには、包括的な記録が必要である:

- パフォーマンス・ベースライン 診断時の比較用

- 故障歴 繰り返されるパターンを特定する

- 環境条件 部品寿命に影響

- メンテナンス記録 サービス間隔と部品の表示

ベプト診断サポート

総合的なトラブルシューティングリソースを提供します:

- 技術文書 詳細な診断手順

- 性能仕様 ベースライン比較用

- 故障解析サービス 複雑な問題に対して

- アプリケーション・エンジニアリング・サポート システム最適化のために

検証と予防

トラブルシューティングの成功には、予防策も含まれる:

結論

構造化された診断手順、適切な計装、および包括的な文書化を使用した体系的な空気圧シリンダーのトラブルシューティングは、正確な故障の特定を保証し、産業用途におけるコストのかかる誤診を防止します。

空気圧シリンダーの故障のトラブルシューティングに関するFAQ

Q: 空気圧シリンダーのトラブルシューティングで最もよくある間違いは何ですか?

A:最も一般的な間違いは、実際の問題が不十分な空気供給や汚染など、システムレベルにある場合にシリンダーを交換することです。不必要な交換費用を避けるため、部品の故障を想定する前に、必ずシステムの状態をテストしてください。

Q:内部シールと外部シールの故障はどのように区別するのですか?

A:内部シールの不具合は、システム圧力を維持したまま、動作が遅くなったり、力が弱まったりする原因になります。一方、外部シールの不具合は、目に見えるエア漏れと圧力損失を引き起こします。内部リーク率を正確に定量化するために、圧力減衰試験を行います。

Q: 効果的な空気圧トラブルシューティングに不可欠な診断ツールは何ですか?

A:必要不可欠なツールには、正確な測定値を得るためのデジタル圧力計、容量テスト用の流量計、汚染検出用の空気品質分析器、漏れ検出装置などがある。信頼性の高い診断のために、高品質の機器に投資しましょう。

Q: 空気圧シリンダーの故障の再発を防ぐにはどうすればよいですか?

A:予防には、適切な空気処理、汚染管理、適切なサイジング、状態に応じたメンテナンスを通じて、症状ではなく根本原因に対処することが必要です。体系的な問題を特定し排除するために、故障パターンを文書化する。

Q: 空圧シリンダーの修理と交換のタイミングは?

A:修理費用が交換費用の60%を超える場合、複数の部品が摩耗している場合、または故障が頻繁に発生する場合は、シリンダーを交換してください。長期的なメンテナンスコストを削減するために、Beptoシリンダーのような高品質のコンポーネントへのアップグレードを検討してください。