私は毎月、"質の高い "プロダクション・マネージャーから電話を受ける。 ロッドレスシリンダー1 データシートの仕様が素晴らしいにもかかわらず、わずか6ヶ月の連続運転で故障した。年中無休の製造環境におけるこのような高価な故障は、耐久性が公表されているサイクル数や定格圧力をはるかに超えるものであることを教えてくれる。😤

連続運転におけるロッドレスシリンダーの耐久性を評価するには、以下の条件下でシール材を分析する必要があります。 熱サイクル2長時間の使用におけるベアリングの負荷能力、ガイドシステムの耐摩耗性、そして実験室での試験仕様だけに頼るのではなく、24時間365日の同様の用途における実際の性能データ。

先週、私はノースカロライナ州にある医薬品包装工場のメンテナンス・エンジニア、デビッドと仕事をした。彼の生産ラインでは、2ヶ月の間に予期せぬシリンダーの故障が3回発生し、緊急修理と生産時間の損失で$4万5,000ドルもの損害を被った。

目次

- ロッドレスシリンダーの寿命に影響を与える現実の要因とは?

- 連続運転におけるシールとベアリングの性能をどのように評価するか?

- 24時間365日の耐久性に最も影響する環境条件とは?

- 長期信頼性を予測する性能検証方法とは?

ロッドレスシリンダーの寿命に影響を与える現実の要因とは?

実験室での試験条件は、温度変動、汚染、変動荷重が早期摩耗パターンを生み出す、連続的な工業運転の過酷な現実を再現することはほとんどない。

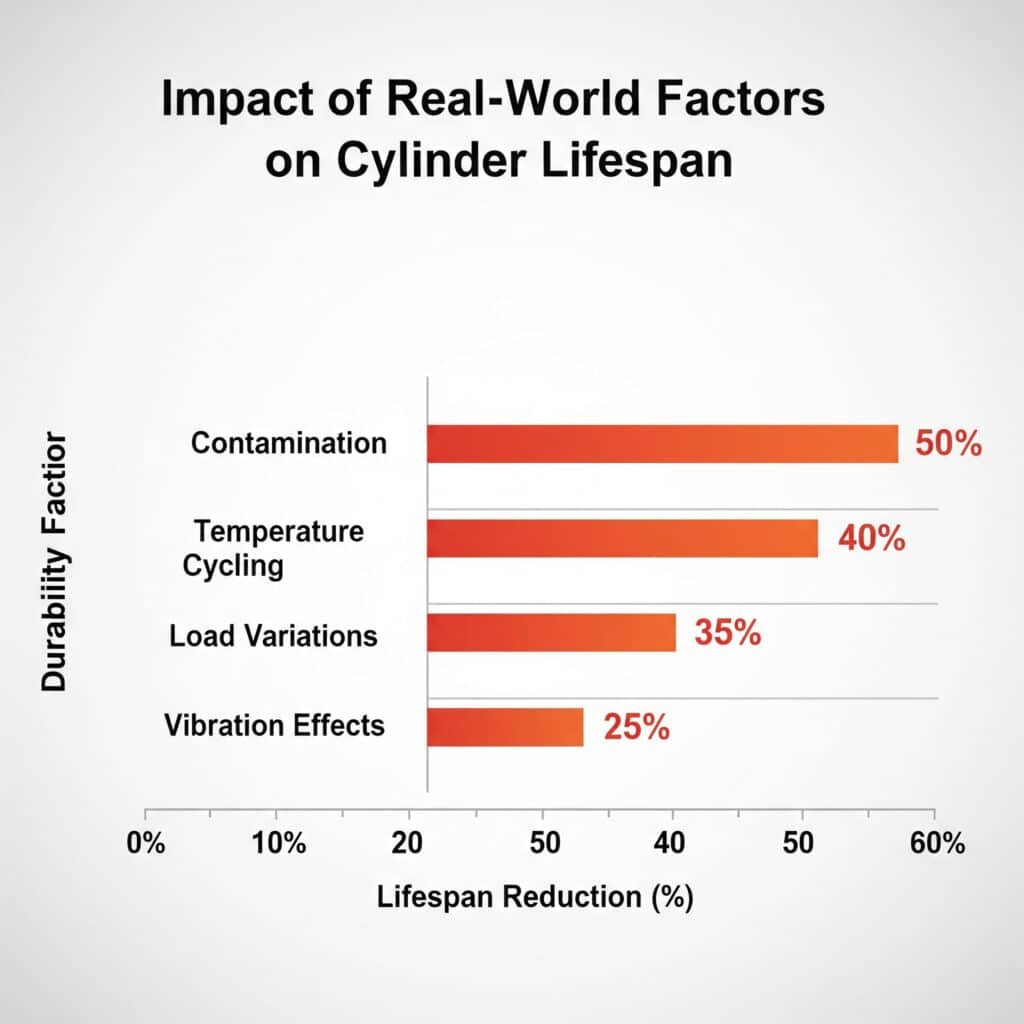

現実世界での重要な要因には、連続サイクル中の熱膨張の影響、摩耗したシールからの汚染物質の浸入、静的試験パラメーターを超える動的負荷変動、24時間365日の運転でベアリングの劣化を加速させる微振動による累積摩耗などがある。

隠れた耐久性の課題

数十年にわたる現場経験を通じて、私はデータシートでは決して明かされない、最も一般的な耐久性キラーを特定した:

| 耐久性要因 | ラボ試験条件 | 現実の世界 | 寿命への影響 |

|---|---|---|---|

| 温度サイクル | 20℃一定 | 毎日15℃~65 | 40%リダクション |

| 負荷変動 | 静的試験荷重 | ダイナミック±30%変動 | 35%リダクション |

| 汚染 | クリーン・エア供給 | 工業用微粒子 | 50%リダクション |

| 振動の影響 | 絶縁マウント | 機械伝達振動 | 25%リダクション |

熱応力解析

連続運転は、高級シリンダーでさえ破壊するような熱の問題を引き起こす:

ベプトの耐久性の優位性

当社のBeptoロッドレスシリンダーは、特に連続運転の課題のために設計されています:

| コンポーネント | スタンダード・デザイン | ベプト強化 | 耐久性の向上 |

|---|---|---|---|

| シール | 標準NBR | 高温FKMコンパウンド | 200%の長寿命化 |

| ベアリング | ブロンズブッシング | 自己潤滑性複合材 | 300% 耐摩耗性 |

| ガイド | アルミ押出材 | 硬化鋼レール | 400% 延長寿命 |

| 住宅 | 標準アルミニウム | 熱処理合金 | 150%の耐疲労性 |

連続運転におけるシールとベアリングの性能をどのように評価するか?

シールとベアリングシステムは、連続運転における主要な故障点であり、標準的な圧力と温度の定格を超えた評価が必要です。

効果的な評価には、プロセス流体に対するシールコンパウンドの適合性、動的条件下でのベアリングの定格荷重、長時間の運転に必要な潤滑要件、メンテナンス間隔を予測するための類似の連続アプリケーションからの摩耗パターン分析が必要です。

シール材評価

高度なシール技術

標準的なシールは24時間365日のオペレーションで急速に故障します。評価すべき点は以下の通りだ:

- 素材の互換性 プロセス化学薬品および洗浄剤

- 温度安定性 動作範囲のバリエーションを超えて

- 圧縮永久歪み抵抗 長期的なシーリングの完全性のために

- 耐摩耗性 汚染された空気の供給に対して

ベアリングシステム分析

| ベアリングタイプ | 負荷容量 | メンテナンス間隔 | 24時間365日の適合性 |

|---|---|---|---|

| ブロンズ・ブッシュ | スタンダード | 6ヶ月 | 貧しい |

| ポリマーベアリング | 高い | 12ヶ月 | グッド |

| 自己潤滑性 | スーペリア | 24ヶ月 | 素晴らしい |

| ベプト・コンポジット | プレミアム | 36ヶ月 | 傑出している |

潤滑条件

連続運転には優れた潤滑戦略が必要です:

オハイオ州にある食品加工施設のプラントエンジニアであるサラは、当社のBepto自動潤滑ベアリングシステムにアップグレードすることで、毎月のメンテナンスシャットダウンをなくし、年間$30,000の生産時間を節約できることを発見しました。🔧

24時間365日の耐久性に最も影響する環境条件とは?

環境要因によって加速された摩耗パターンが生じ、断続的な使用用途に比べ、連続運転ではシリンダーの寿命が大幅に短くなる。

重大な環境影響には、シールの劣化を引き起こす温度変動、内部腐食に影響する湿度変動、ガイドシステムに侵入する空気中の汚染物質、シール材やベアリング表面を攻撃する洗浄工程による化学物質への暴露などがあります。

環境ストレス要因

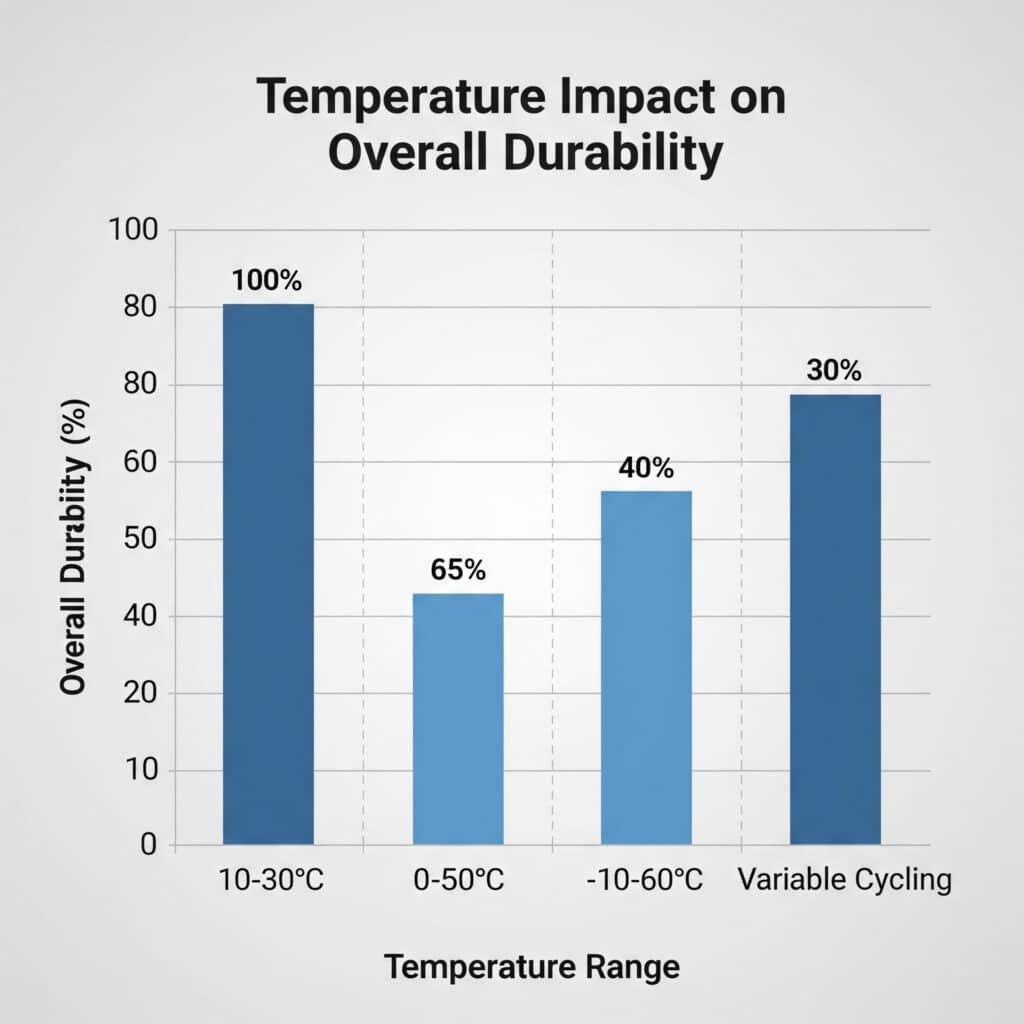

温度の影響分析

連続運転は独特の熱的課題を生む:

| 温度範囲 | シールライフへの影響 | ベアリング摩耗率 | 総合的な耐久性 |

|---|---|---|---|

| 10-30°C | ベースライン | ベースライン | 100% |

| 0-50°C | -30% | +40% | 65% |

| -10-60°C | -60% | +80% | 40% |

| 可変サイクリング | -70% | +120% | 30% |

汚染の影響

産業環境はシリンダー部品に容赦なく襲いかかる:

- 粒子状物質の侵入 摩耗したシールを介して摩耗が生じる

- 化学物質の蒸気 エラストマーシールや金属表面を攻撃する

- 水分の蓄積 内部腐食を促進する

- オイルミストによる汚染 シールの膨張と性能に影響する

ベプト環境保護

当社のシリンダーは耐環境性に優れている:

- 高度なシール設計 コンタミネーションバリア付き

- 耐食コーティング すべての金属表面

- 一体型フィルター 給気保護用

- 耐薬品性材料 過酷なプロセス環境用

ミシガン州にある自動車部品工場のメンテナンス担当者であるマイケルは、塗装ブース環境でBeptoシリンダーに切り替えたことで、刺激性の高い溶剤や極端な温度にさらされているにもかかわらず、耐用年数が8ヶ月から3年以上に延びたと報告しています。💪

長期信頼性を予測する性能検証方法とは?

効果的なバリデーションには、標準的な実験室での手順ではなく、実際の連続運転条件をシミュレートする試験プロトコルが必要である。

信頼性の高い検証方法には次のようなものがある。 加速寿命試験5 現実的な負荷サイクル、運転温度範囲に適合した熱サイクル試験、実際のプロセス汚染物質による耐汚染性試験、24時間365日稼動している既存設備の現場性能データ分析。

高度な試験プロトコル

加速寿命試験

標準的なサイクルテストでは、24時間365日のパフォーマンスを予測することはできません。当社の検証には以下が含まれます:

- 数百万サイクルのテスト 負荷を変化させながら

- サーマルサイクリング 動作温度範囲

- 汚染暴露 現実の微粒子で

- 振動試験 マシン搭載状態のシミュレーション

フィールド性能検証

| 検証方法 | スタンダード・アプローチ | ベプト・プロトコル | 信頼性予測 |

|---|---|---|---|

| サイクルテスト | 一定負荷で1Mサイクル | 可変負荷で5Mサイクル | 400% より良い |

| 温度テスト | 単一温度 | フルレンジサイクリング | 300%の方が良い |

| 汚染 | クリーンなラボの空気 | 工業用微粒子 | 500% より良い |

| 振動 | 静的マウント | ダイナミック・マシン・シミュレーション | 200%の方が良い |

パフォーマンス・データ分析

私たちは、現場でのパフォーマンスに関する包括的なデータベースを保持している:

- 故障モード解析 返送された部品から

- 摩耗パターンの記録 業種を超えて

- パフォーマンスの傾向 長期間

- 予知保全 実データに基づく提言

実世界での検証結果

当社の検証プロセスは、あらゆる産業でその価値が証明されています。Beptoでは、ほとんどの産業環境を上回る条件下でシリンダーのテストを行っているため、シリンダーの連続運転を保証しています。この自信は、実験室での仕様だけでなく、実際の性能データから得られたものです。📊

結論

24時間365日稼働する真のロッドレスシリンダーの耐久性を確保するには、標準的なデータシートの仕様に頼るのではなく、現実世界の応力要因、先端材料、検証済みの性能データを総合的に評価する必要があります。

年中無休のロッドレスシリンダーの耐久性に関するFAQ

Q: 連続運転アプリケーションの実際の耐用年数はどのように予測するのですか?

A: 実際の耐用年数には、公表されているサイクル数ではなく、検証済みの現場性能データに照らし合わせて、お客様の特定の使用条件を分析する必要があります。弊社では、お客様のアプリケーションの正確な寿命を予測するために、実際のストレス要因をシミュレートする加速試験プロトコルを使用しています。

Q: 24時間365日のロッドレスシリンダー運転では、どのようなメンテナンススケジュールに従うべきですか?

A: 連続運転には、時間ベースのスケジュールではなく、状態ベースのメンテナンスが必要です。サイクルタイムの一貫性や位置決め精度などの性能パラメータを監視し、任意の時間間隔ではなく、性能劣化の傾向に基づいてメンテナンスをスケジュールします。

Q: 標準的なロッドレスシリンダーは、適切なメンテナンスで24時間365日の運転に対応できますか?

A: 標準的なシリンダーは通常、連続運転で3~6ヶ月ごとにメンテナンスが必要で、ダウンタイム費用のためにコスト的に不利になります。当社のBeptoシリーズのような専用に作られた連続運転シリンダーは、サービス間隔が2~4倍長く、総所有コストを大幅に削減できます。

Q: 耐久性を延ばすために最も重要な環境保護は何ですか?

A: 微粒子の侵入は連続運転において60%の早期故障を引き起こすため、汚染防止は最大の耐久性向上をもたらします。部品の寿命を最大限に延ばすために、高度なシール設計と空気ろ過システムに投資してください。

Q: 24時間365日の耐久性能に関するサプライヤーの主張をどのように検証していますか?

A: 実験室での試験結果ではなく、同様の用途における実際の現場での性能データを要求すること。信頼できるサプライヤーは、ケーススタディ、故障分析報告書、および連続的な用途における実際の運用経験に裏打ちされた性能保証を提供します。