空気圧システムの性能が低下する一方で、エネルギー代が上昇するのを見ていませんか?あなただけではありません。私は15年以上産業用空気圧機器に携わってきましたが、非効率なシステムで何千ドルも無駄にしている企業を見てきました。この問題は、多くの場合、空気圧力計算に対する根本的な誤解に起因しています。

空気動力計算は、空気動力システムにおけるエネルギー消費、力の発生、および効率を決定する体系的なプロセスです。適切なモデル化には、入力電力(コンプレッサーのエネルギー)、伝達損失、出力電力(実際に行われる作業)が含まれ、エンジニアは非効率を特定し、システム性能を最適化することができます。

昨年、私はペンシルベニア州の製造工場を訪問した。そこではロッドレスシリンダーシステムの故障が頻発していた。彼らのメンテナンスチームは、一貫性のない性能に困惑していました。適切な空気圧力計算を行った結果、わずか37%の効率で稼働していることがわかりました!あなたの業務で同じような落とし穴を避ける方法をお教えしましょう。

目次

- 理論出力:正確な空気圧計算を可能にする方程式とは?

- 効率損失の内訳:あなたの空気圧エネルギーは実際にどこへ行くのか?

- エネルギー回収の可能性:システムからどれだけの電力を回収できるか?

- 結論

- 空気圧力計算に関するFAQ

理論出力:正確な空気圧計算を可能にする方程式とは?

空気圧システムの理論上の最大出力を理解することは、最適化努力の基礎となります。これらの方程式は、実際の性能を測定する際のベンチマークとなります。

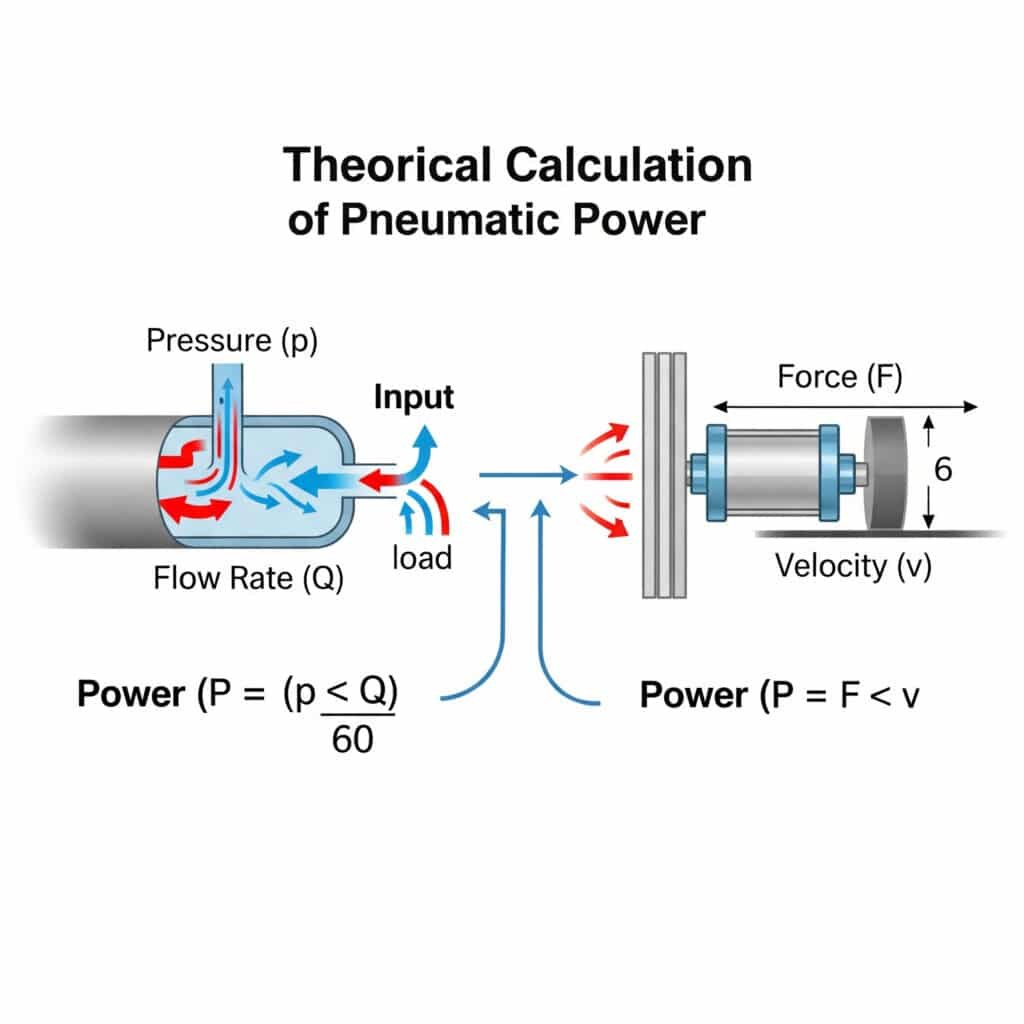

空気圧システムの理論的な出力は、式 P = (p × Q)/60 を用いて計算することができます。ここで、P は電力(キロワット)、p は圧力(バール)、Q は流量(m³/分)です。ロッドレスシリンダーのようなリニアアクチュエータの場合、パワーは力に速度を掛けたもの(P = F × v)に等しく、力は圧力に有効面積を掛けたものになります。

オハイオ州のある食品加工機器メーカーのコンサルティングをしたときのことだ。そのメーカーは、自社の空気圧システムになぜこれほど大きなコンプレッサーが必要なのか理解できなかった。理論的な電力方程式を適用したところ、彼らのシステム設計には、最初に計算した電力の2倍が必要であることがわかりました。この単純な数学的見落としが、何千もの非効率な運用コストを生んでいたのだ。

コア空気圧力方程式

それでは、各コンポーネントの必須方程式を分解してみよう:

コンプレッサー用

コンプレッサーに必要な入力電力は、次のように計算できる:

P₁ = (Q × p × ln(p₂/p₁))/ (60 × η)

どこでだ:

リニアアクチュエータ(ロッドレスシリンダを含む)用

リニアアクチュエータの出力は

P₂ = F × v

どこでだ:

- P₂ = 出力電力(W)

- F=力(N)=p×A

- v = 速度(m/s)

- p = 使用圧力 (Pa)

- A = 有効面積 (m²)

理論計算に影響を与える要因

| ファクター | 理論力への影響 | 調整方法 |

|---|---|---|

| 温度 | 3℃ごとの1%変化 | (T₁/T₀)を掛ける。 |

| 高度 | ~海抜100mあたり1% | 大気圧を調整する |

| 湿度 | 高湿度で最大3% | 蒸気圧補正をかける |

| ガス組成 | 汚染物質によって異なる | 比気体定数を使う |

| サイクルタイム | 平均出力に影響 | デューティ・サイクル係数の計算 |

高度なパワーモデリングに関する考察

基本的な方程式だけでなく、より深い分析が必要な要素がいくつかある:

等温過程と断熱過程

実際の空気圧システムはその中間で作動する:

ロッドレスシリンダーを使用するほとんどの産業用アプリケーションでは、運転中のプロセスは断熱に近く、断熱方程式を使用する必要がある:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

ここでκは熱容量比(空気の場合約1.4)。

動的応答モデリング

高速アプリケーションでは、動的応答が重要になる:

- 加速段階:速度変更時に必要な電力が高い

- 定常段階:標準方程式に基づく一貫したパワー

- 減速フェーズ:エネルギー回収の可能性

実用例

複動式ロッドレスシリンダーの場合:

- ボア径:40mm

- 作動圧力: 6 bar

- ストローク長:500mm

- サイクルタイム:2秒

理論上のパワー計算はこうなる:

- 力 = 圧力 × 面積 = 6 × 10⁵ Pa × π × (0.02)m² = 754 N

- 速度=距離/時間=0.5m/1s=0.5m/s(伸縮時間が等しいと仮定した場合)

- パワー=力×速度=754N×0.5m/s=377W

これは、システムの非効率性を考慮する前の、理論上の最大出力を示している。

効率損失の内訳:あなたの空気圧エネルギーは実際にどこへ行くのか?

理論上の空気圧力と実際の空気圧力のギャップは、しばしば衝撃的なものです。どこでエネルギーが失われているかを正確に理解することは、改善努力の優先順位付けに役立ちます。

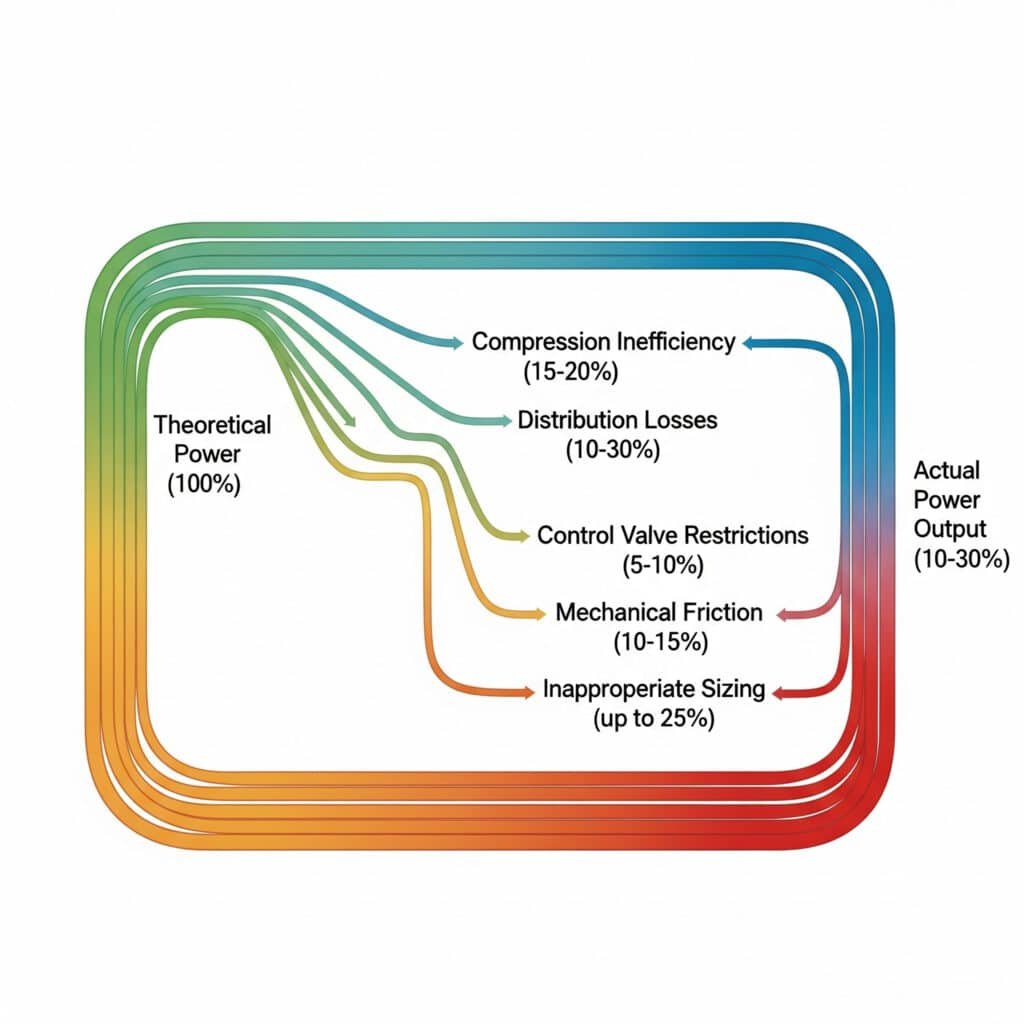

空気圧システムにおける効率損失は、通常、実際の出力を理論計算の10-30%に低下させます。主な損失には、圧縮の非効率(15-20%)、配電損失(10-30%)、制御バルブの制限(5-10%)、機械的摩擦(10-15%)、不適切なサイジング(最大25%)があり、これらすべてに体系的に対処することができます。

トロントにある製造工場のエネルギー監査で、空気圧式ロッドレスシリンダーシステムがわずか22%の効率で稼動していることがわかりました。各損失源をマッピングすることで、大規模な設備投資をすることなく効率を倍増させる目標改善計画を策定しました。工場長は、一見些細な問題に対処しただけでこれほど大幅な節約ができたことに驚いていました。

包括的な効率損失マッピング

システムを真に理解するためには、各損失を数値化する必要がある:

発電損失(コンプレッサー)

| 損失タイプ | 典型的な範囲 | 主な原因 |

|---|---|---|

| モーター非効率 | 5-10% | モーターの設計、年数、メンテナンス |

| 圧縮熱 | 15-20% | 熱力学的限界 |

| 摩擦 | 3-8% | 機械設計、メンテナンス |

| リーク | 2-5% | シールの品質、メンテナンス |

| コントロール・ロス | 5-15% | 不適切なコントロール戦略 |

配電損失(配管ネットワーク)

| 損失タイプ | 典型的な範囲 | 主な原因 |

|---|---|---|

| 圧力降下 | 3-10% | パイプの直径、長さ、曲がり |

| リーク | 10-30% | 接続の品質、年数、メンテナンス |

| 結露 | 2-5% | 不十分な乾燥、温度変化 |

| 不適切なプレッシャー | 5-15% | アプリケーションのシステム圧が高すぎる |

最終用途損失(アクチュエーター)

| 損失タイプ | 典型的な範囲 | 主な原因 |

|---|---|---|

| バルブの制限 | 5-10% | 過小サイズのバルブ、複雑な流路 |

| 機械的摩擦 | 10-15% | シール設計、潤滑、アライメント |

| 不適切なサイジング | 10-25% | 部品の過大/過小 |

| 排気流量 | 10-20% | 背圧、排気の制限 |

実世界での効率測定

実際のシステム効率を計算する:

効率(%)=(実際の出力電力/理論入力電力)×100

例えば、コンプレッサーが10kWの電力を消費しても、ロッドレスシリンダーが1.5kWの機械仕事しか提供しない場合:

効率 = (1.5 kW / 10 kW) × 100 = 15%

効率最適化戦略

何百もの空気圧システムに携わってきた私の経験に基づき、最も効果的な改善アプローチをご紹介します:

発電効率のために

- 最適な圧力選択:1バール下げるごとに約7%のエネルギーを節約

- 可変速ドライブ3:コンプレッサー出力を需要に合わせる

- 熱回収:圧縮熱を回収して施設で利用

- 定期メンテナンス:特にエアフィルターとインタークーラー

配電効率のために

- 漏水検知と修理4:多くの場合、10-15%はすぐに節約できます。

- 圧力ゾーニング:用途に応じて異なる圧力レベルを提供

- パイプサイジングの最適化:適切なサイジングによる圧力損失の最小化

- 短絡除去:空気が最も直接的に使用地点に到達するようにする。

最終用途の効率化のために

- 適切なコンポーネントのサイジング:アクチュエータのサイズを実際の力要件に合わせる

- バルブ位置決め:アクチュエータの近くにバルブを配置する

- 排気の回収:可能な限り排気を回収し再利用する

- 摩擦低減:可動部品の適切なアライメントと潤滑

エネルギー回収の可能性:システムからどれだけの電力を回収できるか?

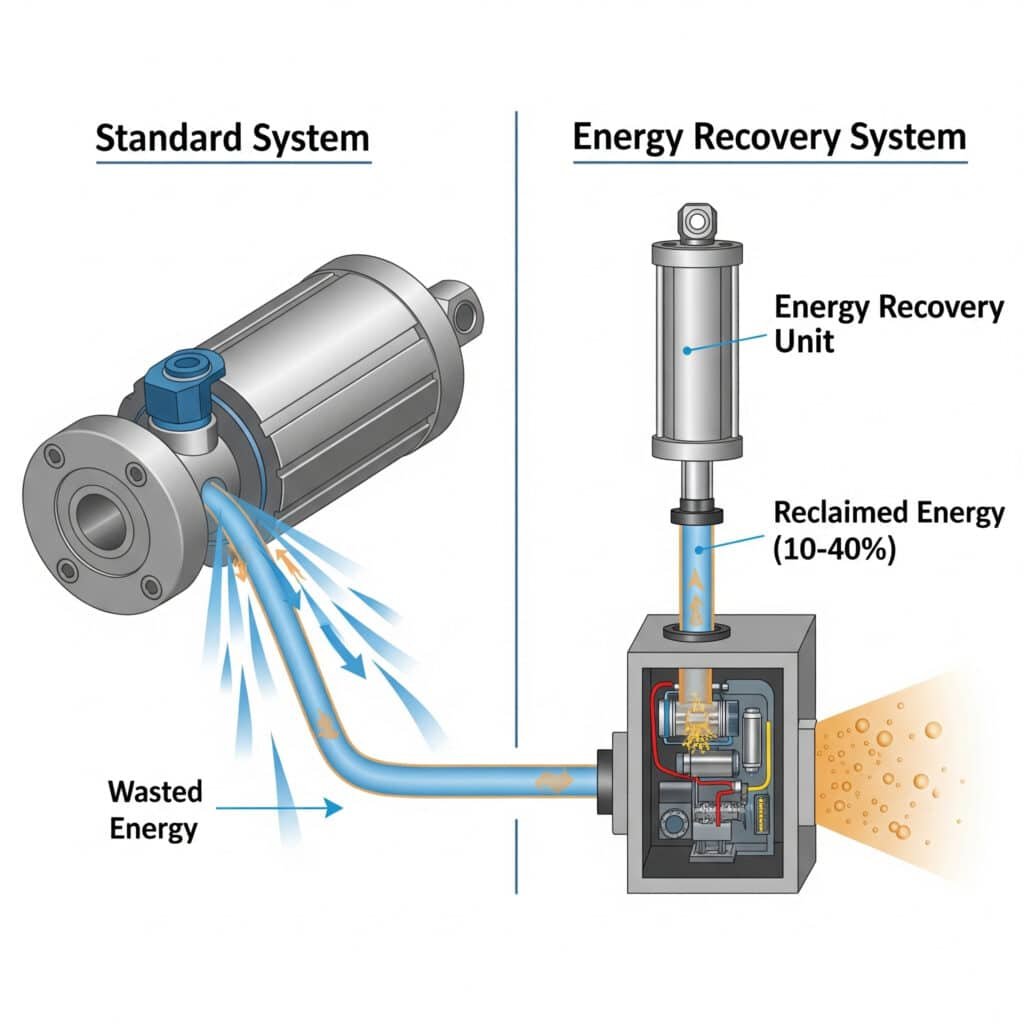

ほとんどの空気圧システムは、使用後に貴重な圧縮空気を大気に放出しています。このエネルギーを回収して再利用することは、効率改善の大きなチャンスとなります。

空気圧システムにおけるエネルギー回収は、閉ループ回路、排気リサイクル、増圧などの技術により、入力エネルギーの10-40%を回収することができます。回収の可能性は、サイクル特性、負荷プロファイル、システム設計に依存し、頻繁に停止し、負荷パターンが一貫しているシステムで最も高い効果が得られます。

私は最近、ウィスコンシン州の包装機器メーカーと協力して、高速ロッドレス空圧シリンダーラインにエネルギー回収を導入しました。排気を回収してリターンストロークに再利用することで、圧縮空気の消費量を27%削減しました。このシステムはわずか7ヶ月で元が取れました。

エネルギー回収技術の評価

リカバリー・アプローチの違いによって、得られる効果もさまざまだ:

閉ループ回路設計

この方法では、空気を排気するのではなく、再循環させる:

- 動作原理:伸長ストロークのエアが収縮ストロークに供給される

- 回復の可能性システムエネルギーの20-30%

- ベストアプリケーション:バランスの取れた負荷、予測可能なサイクル

- 実装の複雑さ:中程度(システムの再設計が必要)

- ROIタイムフレーム:通常1~2年

排気のリサイクル

二次用途の排気を捕集する:

- 動作原理:排気を低圧用途に導く

- 回復の可能性:システムエネルギーの10-20%

- ベストアプリケーション:混合圧力要件、マルチゾーン設備

- 実装の複雑さ:低~中程度(追加配管が必要)

- ROIタイムフレーム:多くの場合1年未満

圧力強化

排気を利用して他の作業の圧力を高める:

- 動作原理:排気ドライブ プレッシャーブースター5 高圧のニーズに対応

- 回復の可能性:15-25%

- ベストアプリケーション:高圧と低圧の両方を必要とするシステム

- 実装の複雑さ:中程度(プレッシャーブースターが必要)

- ROIタイムフレーム:使用状況により1~3年

エネルギー回収ポテンシャルの計算

システムの回復可能性を見積もる:

回収可能エネルギー(%)=排気エネルギー×回収効率×利用率

どこでだ:

- 排気エネルギー=空気の質量×排気条件における比エネルギー

- 回収効率 = 技術固有の効率 (通常40-70%)

- 利用率=実質的に利用できる排気の割合

ケーススタディロッドレスシリンダーのエネルギー回収

マグネット式ロッドレスシリンダーを使用した製造ライン用:

| パラメータ | 回復前 | 回復後 | 貯蓄 |

|---|---|---|---|

| 空気消費量 | 850 L/分 | 620 L/分 | 27% |

| エネルギーコスト | $12,400/年 | $9,050/年 | $3,350/年 |

| システム効率 | 18% | 24.6% | 6.6%改善 |

| サイクルタイム | 2.2秒 | 2.2秒 | 変更なし |

| 実施コスト | – | $19,500 | 5.8ヶ月の投資回収 |

回復可能性に影響する要因

実質的にどれだけのエネルギーを回復できるかは、いくつかの変数によって決まる:

サイクル特性

- デューティ・サイクル:頻繁なサイクリングによる高い回復力

- 滞留時間:滞空時間が長いとリカバリーの機会が減る

- 速度要件:非常に高速なため、リカバリーオプションが制限される可能性がある

負荷プロファイル

- ロードの一貫性:安定した負荷は回復の可能性を高める

- 慣性効果:高慣性システムは回収可能なエネルギーを蓄える

- 方向性の変更:頻繁な逆転が回復の可能性を高める

システム設計の制約

- スペースの制限:回収システムによっては追加コンポーネントが必要

- 温度感受性:回収システムは動作温度に影響を与える可能性がある

- 制御の複雑さ:高度なリカバリーには高度な制御が必要

結論

理論的なモデリング、効率損失分析、およびエネルギー回収評価を通じて空気圧力計算をマスターすることで、システム性能を変えることができます。これらの原則を適用することで、エネルギー消費を削減し、コンポーネントの寿命を延ばし、運転の信頼性を向上させることができます。

空気圧力計算に関するFAQ

理論的な空気圧力の計算はどの程度正確ですか?

理論計算では、すべての変数を適切に考慮した場合、通常85~95%の精度が得られる。不一致の主な原因は、熱力学モデルの単純化、実際のガス挙動の逸脱、定常方程式では捉えられない動的効果などである。ほとんどの産業用途において、これらの計算はシステム設計と最適化に十分な精度を提供します。

産業用空気圧システムの平均効率は?

産業用空気圧システムの平均効率は10%~30%で、ほとんどのシステムは15~20%の効率で運転されています。この低い効率は、モーターで電気から機械へ、コンプレッサーで機械から空圧へ、そしてアクチュエーターで空圧から機械へと、複数の変換ステップがあり、それぞれの段階で損失が発生するためです。

エネルギー回収が私のシステムにとって経済的に実行可能かどうかを判断するにはどうすればよいですか?

年間圧縮空気エネルギーコストに推定回収率(通常10-30%)を乗じて、節約の可能性を計算します。この年間節約額を導入コストで割った回収期間が2年未満であれば、一般的に回収は可能です。デューティーサイクルが高く、負荷が予測可能で、圧縮空気コストが年間$万を超えるシステムが最適です。

空気圧システムにおける圧力、流量、パワーの関係は?

空気圧システムにおけるパワー(P)は、圧力(p)と流量(Q)を時定数で割ったものに等しい:P = (p × Q)/60(Pの単位はkW、pの単位はbar、Qの単位はm³/min)。これは、出力が圧力と流量の両方に対して直線的に増加することを意味する。しかし、圧力が増加すると、コンプレッサーの出力は指数関数的に増加するため、一般に圧力低減の方が流量低減よりも効率的である。

シリンダーサイズはロッドレス空圧システムの消費電力にどのように影響しますか?

シリンダーサイズは、その有効面積を通じて消費電力に直接影響する。口径を2倍にすると面積は4倍になり、その結果、同じ圧力での空気消費量と必要動力は4倍になる。しかし、より大きなシリンダーは、同じ力出力に対してより低い圧力で作動できることが多く、エネルギーを節約できる可能性があります。適切なサイジングには、シリンダー面積を実際の力要件に合わせることが含まれます。

-

空気圧システムにおける等温圧縮時の仕事を正確に計算するために重要な数学関数である自然対数(ln)についてわかりやすく解説。 ↩

-

熱力学において気体の圧縮と膨張をモデル化するために使用される2つの理論的極端なプロセスである等温(一定温度)と断熱(熱伝達なし)の違いについて詳述。 ↩

-

可変速ドライブ(VSD)の動作原理を説明します。これは、変動する空気需要に合わせてモーターの回転数を正確に調整することで、コンプレッサーの効率を向上させる重要な技術です。 ↩

-

空気圧システムのエネルギー浪費を削減するための重要なメンテナンス活動である、産業用配管のエア漏れを発見するために使用される様々な技術やツールに関する実践的な情報を提供。 ↩

-

低圧空気で駆動する大面積のピストンを使い、より小さなピストンでより高い圧力を発生させ、エネルギー回収を可能にする装置、増圧器(またはブースター)の仕組みについて解説。 ↩