空気圧システムは大量のエネルギーを消費するが、従来の効率化対策ではほとんどコスト削減につながらない。基本的なリーク検知を試み、いくつかのコンポーネントをアップグレードしたかもしれませんが、企業の持続可能性目標が達成されないまま、エネルギー代は頑固に高いままです。このような非効率は、運用予算を枯渇させ、企業の環境コミットメントを脅かします。

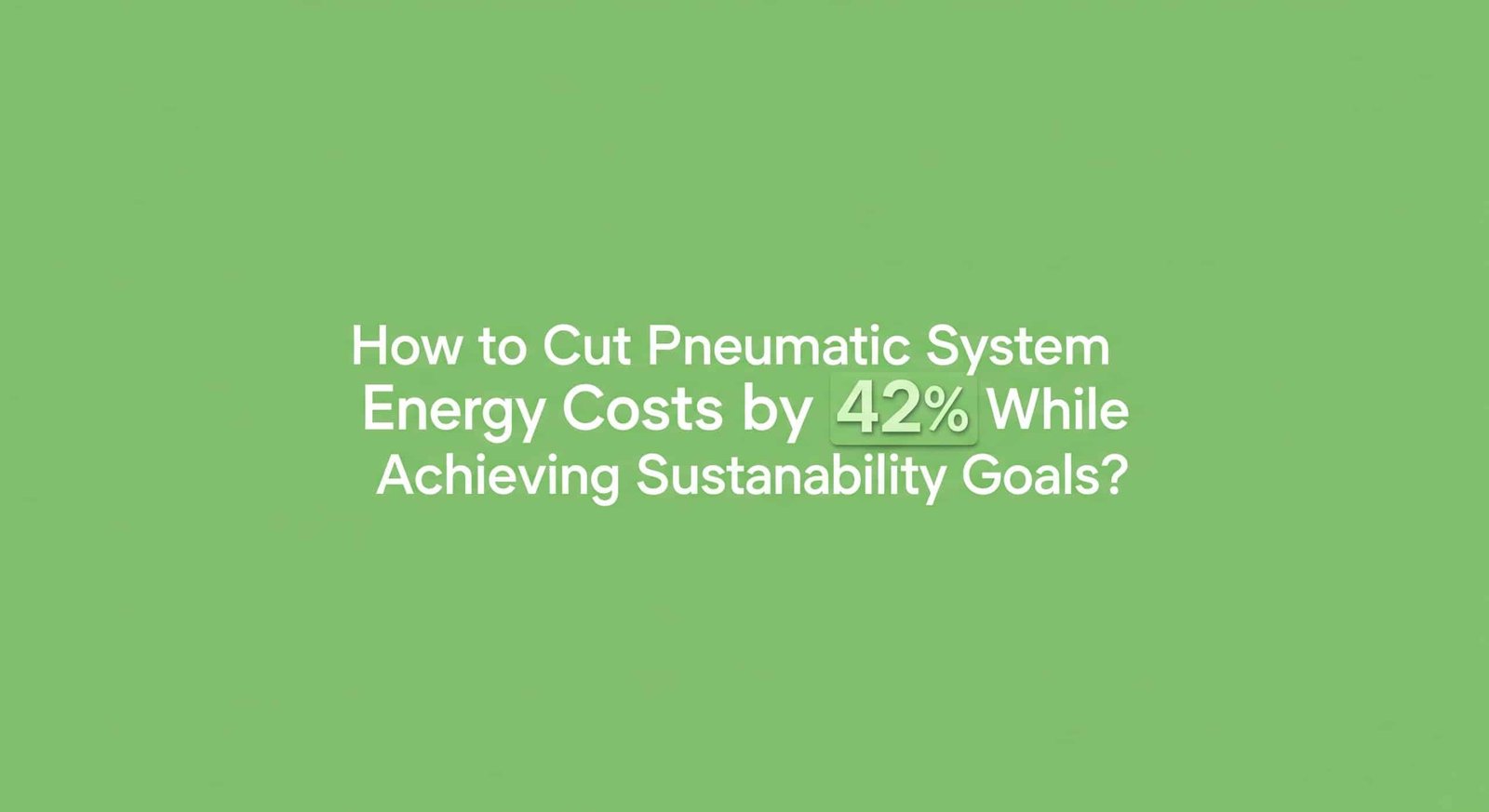

最も効果的な空気圧エネルギーの最適化は、以下の組み合わせです。 ISO 500011-準拠のエネルギー管理システム、包括的なカーボン・フットプリント分析、ダイナミックな電力価格戦略。この統合されたアプローチにより、通常、従来のシステムと比較して、エネルギー消費量を35~50%削減し、二酸化炭素排出量を40~60%削減することができます。

先月、私はミシガン州のある製造施設と仕事をしました。この施設では、何度も改善を試みたにもかかわらず、空気圧システムのエネルギーコストが高すぎて苦労していました。当社の総合エネルギー評価アプローチを導入した結果、圧縮空気のエネルギー消費量を47%削減し、システムの二酸化炭素排出量を52%削減することができました。投資回収期間はわずか7.3ヶ月で、2025年の持続可能性目標を予定よりも早く達成することができました。

目次

空気圧システムのエネルギー節約を最大化するためにISO 50001を導入するには?

多くの組織は、ISO 50001の導入をチェックボックス的なものとして試み、実質的なエネルギーとコストの節約の可能性を見逃している。このような表面的なアプローチでは、意味のある効率改善なしに認証取得に至ってしまう。

空気圧システムにISO 50001を効果的に導入するには、包括的なベースラインエネルギー評価から始まり、システム固有のKPIを設定し、明確な説明責任を伴う継続的改善サイクルを構築する、構造化された6段階のアプローチが必要です。最も成功した導入は、最初の5年間、毎年6-8%のエネルギー原単位の削減を達成しています。

空気圧システムのための6段階ISO 50001導入経路

| 実施段階 | 主な活動 | 典型的なタイムライン | 重要な成功要因 | 期待される成果 |

|---|---|---|---|---|

| 1.エネルギー・ベースライン評価 | 包括的なエネルギーマッピング、データ収集システムのセットアップ、パフォーマンスベンチマーク | 4~6週間 | 正確な測定システム、過去のデータの利用可能性、システム境界の定義 | 詳細なエネルギー消費ベースライン、主な改善機会の特定 |

| 2.マネジメントシステム開発 | エネルギー政策の策定、役割分担、文書化、トレーニングプログラム | 6~8週間 | エグゼクティブスポンサーシップ、明確な責任、既存システムとの統合アプローチ | 文書化されたEnMSの枠組み、訓練を受けた人材、経営陣のコミットメント |

| 3.パフォーマンス指標と目標 | KPI策定、目標設定、モニタリングシステム、報告体制 | 3~4週間 | 関連する測定基準の選択、達成可能だが挑戦的な目標、自動化されたデータ収集 | システム固有のKPI、SMART目標、モニタリング・ダッシュボード |

| 4.改善計画の作成 | 機会の優先順位付け、プロジェクト計画、リソース配分、実施スケジュール管理 | 4~6週間 | ROIに基づく優先順位付け、部門横断的なインプット、現実的なスケジュール | 文書化された改善ロードマップ、リソースのコミットメント、明確なマイルストーン |

| 5.実施と運営 | プロジェクト遂行、トレーニング実施、オペレーション管理、コミュニケーションシステム | 3-6ヶ月 | プロジェクト管理規律、変更管理、継続的コミュニケーション | 完了した改善プロジェクト、業務管理、有能な人材 |

| 6.パフォーマンス評価と改善 | システム運用の監視、マネジメントレビュー、是正措置、継続的改善 | 継続中 | データに基づく意思決定、定期的なレビュー、結果に対する説明責任 | パフォーマンスの持続的改善、適応的管理システム |

空気圧に特化したISO 50001導入戦略

ISO 50001を通じて空気圧システムのエネルギー節減を最大化するには、以下の重要な要素に注目してください:

空気圧システムのエネルギー性能指標(EnPI

これらの空気圧に特化したパフォーマンス指標を開発する:

比消費電力(SPC)

単位圧縮空気出力あたりのエネルギー入力を測定する:

- 指定圧力における kW/m³/分(または kW/cfm

- ベースラインの代表値:6-8 kW/m³/分(100 kW未満のシステムの場合

- 目標値最適化により5-6kW/m³/分

- クラス最高:先進技術による<4.5 kW/m³/分システム効率比(SER)

電気入力に対する有用な空気エネルギーの比率を計算する:

- 入力エネルギーが有用な仕事に変換される割合

- ベースラインの代表値:最適化されていないシステムの場合、10-15%

- 目標値:システム改善により20~25%

- クラス最高:包括的な最適化で>30%リークロス率(LLP)

漏れによって浪費されるエネルギーを定量化する:

- 全生産量に占める漏れの割合

- ベースライン標準値:平均的なシステムで25~35%

- 目標値定期的なメンテナンスで10-15%

- クラス最高:<8%、高度なモニタリング機能付き圧力降下比(PDR)

配電システムの効率を測定する:

- 発電圧力に対する圧力降下の割合

- ベースラインの代表値:一般的なシステムで15-20%

- 目標値流通改善による8-10%

- クラス最高:<5%(最適化された配管による部分負荷効率係数(PLEF)

可変需要時のコンプレッサーの性能を評価する:

- さまざまな動作点における全負荷に対する効率

- ベースラインの代表値:0.6-0.7(固定速度システム

- 目標値制御の最適化により0.8~0.9

- クラス最高:>VSDと高度な制御により0.9以上

空気圧システムのエネルギー管理行動計画

これらの主要分野に取り組む体系的な行動計画を策定する:

世代最適化

圧縮空気生産システムに焦点を当てる:

コンプレッサー技術評価

- 現在の技術と最善の技術を比較評価する

- 評価 可変速ドライブ (VSD)2 改修の機会

- マルチコンプレッサー制御戦略の分析

- 熱回収の可能性を考慮する圧力の最適化

- 各アプリケーションに必要な最低圧力を設定する

- さまざまな要件に応じた圧力ゾーニングの実施

- 圧力低減の可能性を評価する(1バール低減するごとに~7%のエネルギーが節約される)

- 圧力/流量コントローラーを検討する

流通効率

配信ネットワークに対処する:

配管システム評価

- 流通網のマッピングと分析

- 圧力損失の原因となっている配管セクションのサイズ不足を特定する

- ループシステムとデッドエンド構成の比較評価

- 圧力損失を最小限に抑えるためにパイプのサイジングを最適化リーク管理プログラム

- 定期的な超音波リーク検査の実施

- 漏れのタグ付けと修理プロトコルの確立

- ゾーン分離バルブの設置

- 恒久的な漏水監視システムの検討

最終用途の最適化

圧縮空気の使用方法を改善する:

申請適正審査

- 圧縮空気の不適切な使用方法を特定する

- アプリケーションごとに代替技術を評価する

- オープン・ブロー・アプリケーションの排除

- 残りの用途における空気消費の最適化制御システムの強化

- 使用時圧力調整の実施

- 未使用セクションに自動シャットオフバルブを追加する

- インテリジェント・フロー・コントローラを検討する

- ブロー用ノズルの評価

モニタリングと測定システムの設計

これらの重要な測定能力を導入する:

コア測定ポイント

- コンプレッサーシステムへの入力電力(kW)

- 圧縮空気出力(流量)

- 主要ポイントにおけるシステム圧力

- 露点(大気環境用)

- 運転時間と負荷プロファイル高度なモニタリング機能

- リアルタイム比消費電力

- 非生産時のリーク率推定

- 配電セクションの圧力損失

- 効率分析のための温度モニタリング

- 自動化されたパフォーマンス・レポート

ケーススタディ自動車部品メーカー

テネシー州にある一流自動車部品サプライヤーは、以前から改善に取り組んできたにもかかわらず、空気圧システムの過剰なエネルギー消費に悩まされていました。その圧縮空気システムは、工場の電力使用量の27%を占め、2年以内にエネルギー強度を15%削減するよう企業に命じられていました。

私たちは、空気圧に特化したISO 50001を導入しました:

フェーズ1:ベースライン評価結果

- システムの年間消費電力量は420万kWh

- 消費電力7.8 kW/m³/分

- リークロス率: 32%

- 平均圧力:7.2バール

- システム効率比:12%

フェーズ2-3:管理システムとKPI

- 圧縮空気管理チームの設立

- 空気圧に特化したEnPIを開発

- 目標設定:18カ月で25%のエネルギー削減

- 週次業績評価プロセスを導入

- オペレーター・レベルの意識向上プログラムを作成

フェーズ4-5:改善計画と実施

ROIに基づいてプロジェクトの優先順位を決定:

| 改善プロジェクト | 省エネの可能性 | 実施コスト | 投資回収期間 | 実施スケジュール |

|---|---|---|---|---|

| 漏水検知・修理プログラム | 12-15% | $28,000 | 2.1ヶ月 | 1~3ヶ月目 |

| 減圧(7.2→6.5バール) | 5-7% | $12,000 | 1.8ヶ月 | 2ヶ月目 |

| コンプレッサー制御システムのアップグレード | 8-10% | $45,000 | 5.2カ月 | 3~4ヵ月目 |

| 配電システムの最適化 | 4-6% | $35,000 | 6.8カ月 | 4~6ヶ月目 |

| 最終用途の効率改善 | 8-12% | $52,000 | 5.0カ月 | 5-8ヶ月目 |

| 熱回収の実施 | 該当なし(熱エネルギー) | $65,000 | 11.2カ月 | 7-9ヶ月目 |

第6段階18ヵ月後の結果

- エネルギー消費量を260万kWhに削減(38%削減)

- 比消費電力は5.3kW/m³/分に改善

- リークロス率を8%に低減

- システム圧力は6.3 barで安定

- システム効率比は23%に向上

- ISO 50001認証取得

- 年間$168,000のコスト削減

- 炭素排出量を年間1,120トン削減

導入のベストプラクティス

空気圧システムにおけるISO 50001の導入を成功させるために:

既存システムとの統合

と統合することで効率を最大化する:

- 品質マネジメントシステム(ISO 9001)

- 環境マネジメントシステム(ISO14001)

- 資産管理システム(ISO 55001)

- 既存のメンテナンス・プログラム

- 生産管理システム

技術文書の要件

これらの重要な文書を作成する:

- 測定ポイントを含む圧縮空気システムマップ

- 空気圧システムのエネルギーフロー図

- エネルギー効率の高い運転のための標準作業手順

- エネルギーへの影響を考慮したメンテナンス手順

- エネルギー性能検証プロトコル

トレーニングと能力開発

これらの重要な役割に焦点を当てたトレーニングを行う:

- システム運用者:効率的な運用方法

- メンテナンス担当者:エネルギー重視のメンテナンス

- 製造スタッフ:圧縮空気の適切な使用

- 管理:エネルギーパフォーマンスのレビューと意思決定

- エンジニアリング:エネルギー効率の高い設計原則

空気圧システムの二酸化炭素排出量を計算するには?

多くの組織は、空気圧システムの炭素影響を著しく過小評価しており、システムのライフサイクル全体を通して重要な排出源を見逃しながら、直接的な電力消費のみに焦点を当てている。

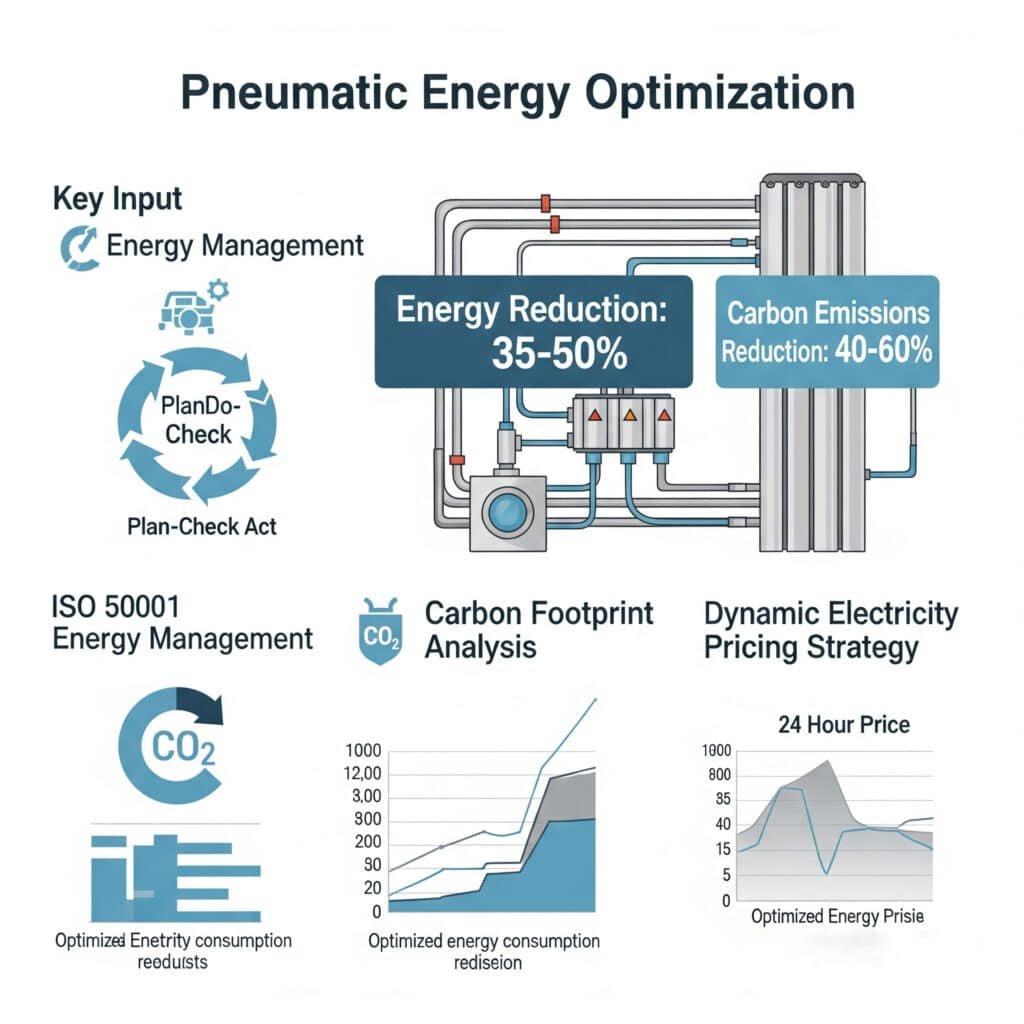

空気圧システムの包括的なカーボン・フットプリント計算には、直接的なエネルギー排出、システム損失による間接的な排出、機器内の具現化炭素、メンテナンス関連の排出、および使用済み製品の影響を含める必要があります。最も正確な評価は、変化する負荷プロファイル、電力網の炭素強度の変動、および経時的なシステムの劣化を考慮した動的モデルを使用します。

包括的なカーボンフットプリント算定方法

何百もの産業用空気圧システムの炭素評価を行った後、私はこの包括的な計算フレームワークを作成しました:

| 排出区分 | 計算方法 | 典型的な貢献 | データ要件 | 主な削減機会 |

|---|---|---|---|---|

| 直接エネルギー消費 | kWh × グリッド排出係数 | 65-75% | 電力モニタリング、グリッド排出係数 | 効率改善、再生可能エネルギー |

| システム損失 | 損失率×総排出量 | 15-25% | リーク率、圧力低下、不適切な使用 | リーク管理、システムの最適化 |

| 設備の炭素体積 | LCAデータ×システム構成要素 | 5-10% | 設備仕様、LCAデータベース | 機器の長寿命化、適切なサイジング |

| メンテナンス活動 | アクティビティに基づく計算 | 2-5% | メンテナンス記録、旅行データ | 予知保全、現地サービス |

| 終末期の影響 | 材料ベースの計算 | 1-3% | 構成材料、廃棄方法 | リサイクル可能な素材、改装 |

カーボンフットプリント算定ツールの開発

空気圧システムのカーボンフットプリントを正確に評価するには、以下の主要な要素を備えた計算ツールを開発することをお勧めします:

コア計算エンジン

これらの要素を組み込んだモデルを構築する:

直接エネルギー排出量の計算

電力消費による排出量を計算する:

- E₁ = P × t × EF

- どこでだ:

- E₁=直接エネルギーによる排出量(kgCO₂e)

- P = 消費電力(kW)

- t = 運転時間(時間)

- EF グリッド排出係数3 (kgCO₂e/kWh)システム・ロス・エミッション

システムの非効率による排出を定量化する:

- e₂ = e₁ × (l₁ + l₂ + l₃)

- どこでだ:

- E₂=システムロスによる排出量(kgCO₂e)

- L₁ = リークロス率(10進数)

- L₂=圧力損失率(10進数)

- L₃=不適切な使用割合(10進数)設備の炭素体積

機器のライフサイクル排出量を計算する:

- E₃ = Σ(C_i × M_i) / L

- どこでだ:

- E₃=年換算体積排出量(kgCO₂e/年)

- C_i = 材料iの炭素原単位(kgCO₂e/kg)

- M_i = システム内の材料iの質量(kg)

- L = システムの期待寿命(年)メンテナンス関連排出ガス

メンテナンス活動による排出量を評価する:

- E₄ = (T × D × EF_t) + (P_m × EF_p)

- どこでだ:

- E₄ = 維持管理排出量 (kgCO₂e)

- T = 年間技術者訪問数

- D = 平均移動距離(km)

- EF_t = 輸送排出係数(kgCO₂e/km)

- P_m = 交換された部品(kg)

- EF_p = 部品生産排出係数(kgCO₂e/kg)使用済み製品からの排出

廃棄とリサイクルの影響を計算する:

- E₅ = Σ(M_i × (1-R_i) × EF_d_i - M_i × R_i × EF_r_i) / L

- どこでだ:

- E₅ = 使用済み製品からの年間排出量(kgCO₂e/年)

- M_i = 材料iの質量(kg)

- R_i = 材料iのリサイクル率(10進数)

- EF_d_i = 材料iの廃棄物排出係数(kgCO₂e/kg)

- EF_r_i = 材料iのリサイクルクレジット(kgCO₂e/kg)

ダイナミック・モデリング機能

これらの高度な機能で精度を高めます:

ロード・プロファイルの統合

変化するシステム需要を考慮する:

- 典型的な1日/1週間の負荷プロファイルの作成

- 需要の季節変動マップ

- 生産スケジュールへの影響を組み込む

- プロファイルに基づく加重平均排出量の計算グリッド炭素強度変動

電力排出量の変化を反映する:

- 時間帯別排出係数を組み込む

- 季節的なグリッド変動を考慮する

- 地域のグリッドの違いを考慮する

- 将来の送電網の脱炭素化を予測システム劣化モデリング

時間の経過による効率の変化を考慮する:

- コンプレッサーの効率低下モデル

- メンテナンスなしでリーク率を高める

- フィルターの圧力損失の増加を考慮する

- メンテナンス介入効果のシミュレーション

レポートと分析機能

これらの出力機能を含む:

排出量内訳分析

- カテゴリーに基づく排出量配分

- コンポーネント・レベルの炭素貢献

- 時間分析(日次/月次/年次)

- 比較ベンチマーキング削減機会の特定

- 主要パラメータの感度分析

- What-if」シナリオ・モデリング

- 限界削減コスト曲線の生成

- 優先削減機会リスト目標設定とトラッキング

- 科学に基づくターゲット・アライメント

- ベースラインに対する進捗管理

- 将来排出量の予測モデリング

- 削減達成の検証

ケーススタディ食品加工施設のカーボンアセスメント

カリフォルニア州のある食品加工工場では、企業の持続可能性イニシアチブの一環として、空気圧システムの二酸化炭素排出量を正確に評価する必要がありました。当初の計算では、直接的な電力消費のみを考慮していたため、真の影響を大幅に過小評価していました。

私たちは、包括的なカーボンフットプリント評価を開発しました:

システムの特徴

- コンプレッサー7基、合計設置容量450kW

- 平均負荷:容量65%

- 運行スケジュール年中無休(週末は短縮

- カリフォルニアのグリッド排出係数:0.24 kgCO₂e/kWh

- システム年齢:コンポーネントによって3~12歳

カーボンフットプリント結果

| 排出源 | 年間排出量(tCO₂e) | 全体に占める割合 | 主な要因 |

|---|---|---|---|

| 直接エネルギー消費 | 428.5 | 71.2% | 24時間運転、コンプレッサーの老朽化 |

| システム損失 | 132.8 | 22.1% | 28% リーク率、過剰圧力 |

| 設備の炭素体積 | 24.6 | 4.1% | 複数のコンプレッサー交換 |

| メンテナンス活動 | 9.2 | 1.5% | 頻繁な緊急修理、部品交換 |

| 終末期の影響 | 6.7 | 1.1% | 限定的なリサイクル・プログラム |

| 年間総カーボンフットプリント | 601.8 | 100% |

排出削減の機会

詳細なアセスメントに基づき、これらの主要な削減機会を特定した:

| 削減対策 | 年間削減可能量(tCO₂e) | 実施コスト | tCO₂e当たりの回避コスト | 実装の複雑さ |

|---|---|---|---|---|

| 包括的な漏水修理プログラム | 98.4 | $42,000 | $71/tCO₂e | ミディアム |

| 圧力の最適化(7.8~6.5 bar) | 45.2 | $15,000 | $55/tCO₂e | 低い |

| VSDコンプレッサーの交換 | 85.7 | $120,000 | $233/tCO₂e | 高い |

| 熱回収の実施 | 32.1 | $65,000 | $337/tCO₂e | ミディアム |

| 再生可能エネルギー調達(25%) | 107.1 | $18,000/年 | $168/tCO₂e | 低い |

| 予知保全プログラム | 22.5 | $35,000 | $259/tCO₂e | ミディアム |

上位3つの施策実施後の結果:

- カーボンフットプリント229.3tCO₂e(38.1%)削減

- メンテナンス改善による10.2%の追加削減

- 総削減量を達成:18ヶ月以内に48.3%

- 年間$87,500のコスト削減

- すべての実施施策の投資回収期間は2.0年

導入のベストプラクティス

空気圧システムの正確なカーボンフットプリント評価のために:

データ収集方法

包括的なデータ収集の確保:

- コンプレッサーに常時電力監視装置を設置する

- 超音波探知機による定期的な漏水調査の実施

- すべてのメンテナンス作業と部品を文書化する

- 詳細な機器在庫を仕様とともに管理する

- 操業スケジュールと生産パターンの記録

排出係数の選択

適切な排出係数を使用する:

- 場所固有のグリッド排出係数を取得する

- グリッド構成の変化に応じて、毎年係数を更新

- 入手可能な場合は、メーカー固有のLCAデータを使用する

- 適切な不確かさの範囲を計算に適用する

- すべての排出係数の出典と仮定を文書化する

検証と報告

計算の信頼性を確保する:

- 社内検証手順の実施

- 公的報告における第三者検証の検討

- 認知された基準(GHGプロトコル、ISO 14064)に合わせる。

- 透明性のある計算書類を維持する

- 定期的に実績に対する前提条件を検証する

圧縮空気の運用を電気料金に合わせ、最大限の節約を実現するには?

ほとんどの空気圧システムは、以下のことを考慮せずに作動している。 電気料金4 の変動により、大幅なコスト削減の機会を逃している。操業とエネルギー・コストの間にこのような断絶があると、不必要に高い操業費用が発生する。

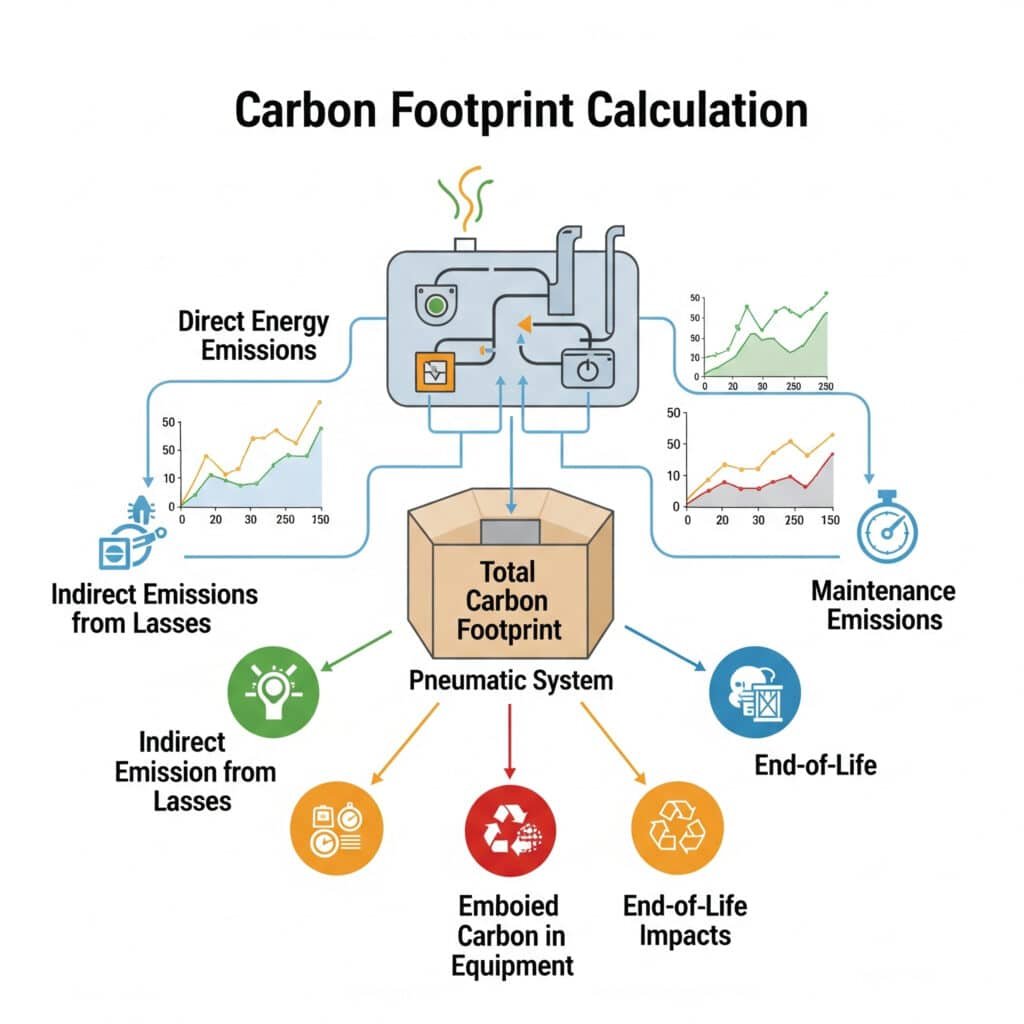

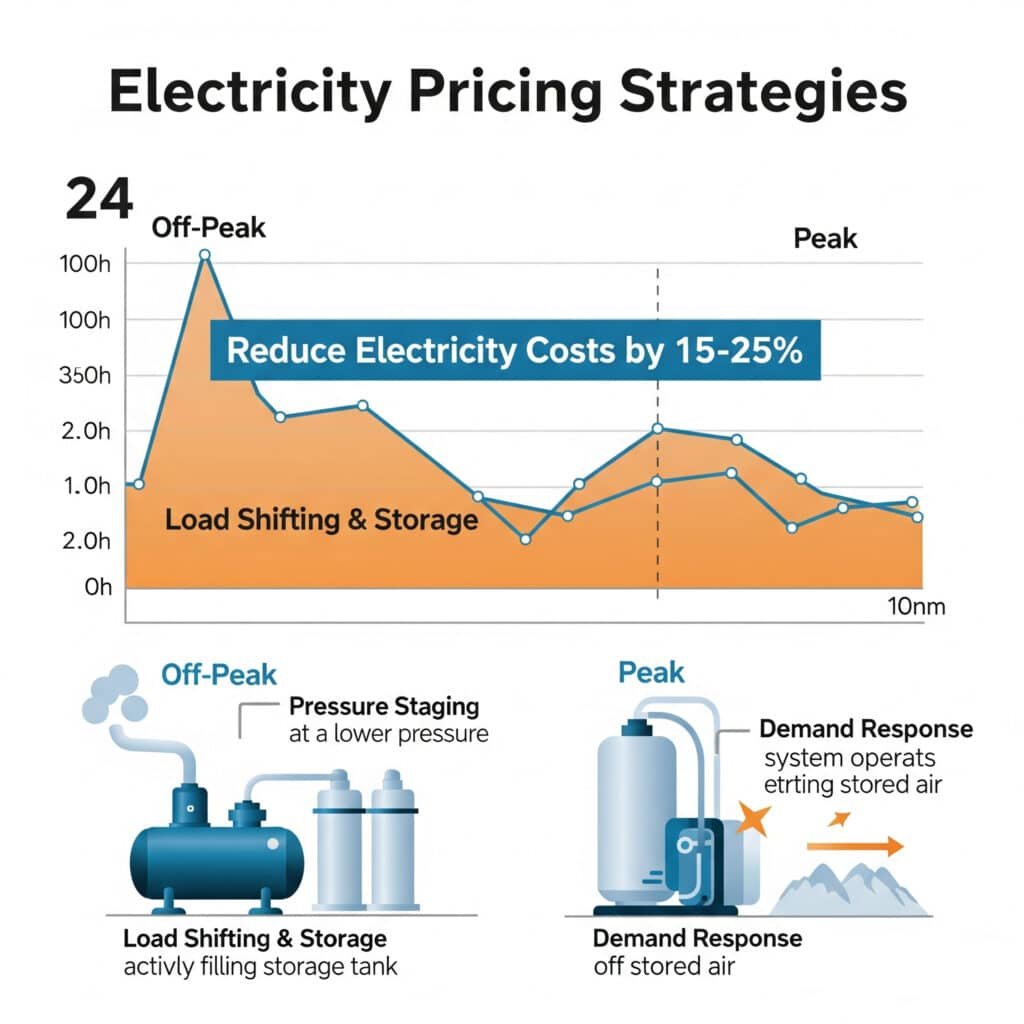

空気圧システムの効果的なピークバレー電力価格戦略は、コンプレッサー運転のための負荷シフト、価格帯に合わせた圧力ステージング、ピーク回避のための貯蔵最適化、および需要応答機能を組み合わせたものです。最も成功した導入は、生産要件に影響を与えることなく、電力コストを15~25%削減します。

包括的な電気料金戦略モデル

何百もの空気圧システムのエネルギーコスト最適化を実施してきた経験から、私はこの戦略的フレームワークを開発した:

| ストラテジー・コンポーネント | 実施アプローチ | 典型的な節約 | 必要条件 | 制限事項 |

|---|---|---|---|---|

| 荷重移動 | 低コストの時期にスケジュールを圧縮 | 10-15% | 貯蔵能力、柔軟な生産 | 生産ニーズによる制限 |

| 圧力ステージング | 価格帯に応じてシステム圧力を調整 | 5-8% | マルチ圧力機能、制御システム | 最低圧力要件 |

| ストレージの最適化 | 価格ピークを埋めるレシーバーのサイズ | 8-12% | 十分な保管スペース、投資能力 | 資本制約 |

| デマンドレスポンス5 | グリッドイベント時の空気圧消費を削減 | 3-5% + インセンティブ | 自動制御、生産の柔軟性 | 重要なプロセス制約 |

| 関税の最適化 | 利用形態に最適な料金体系を選択する | 5-15% | 詳細な消費データ、ユーティリティ・オプション | 利用可能な料金体系 |

電気料金戦略マッチング・モデル

空気圧システムの最適な電力価格戦略を策定するために、私はこの構造化されたアプローチを推奨する:

フェーズ1:負荷と価格のプロファイル分析

需要と価格の両方を包括的に理解することから始める:

空気圧負荷プロファイリング

システムの需要パターンを記録する:

- 15分間隔で圧縮空気流量データを収集

- 典型的な日/週/季節の需要プロファイルを作成する

- 基本、平均、ピーク需要レベルの特定

- 生産要件によって需要を分類する(重要か延期可能か)

- アプリケーション別の最低圧力要件を定量化電気料金体系の分析

適用されるすべての関税要素を理解すること:

- 利用期間と料金

- デマンドチャージの仕組みと計算方法

- 価格設定の季節変動

- 利用可能なライダー・プログラムとインセンティブ

- 需要反応プログラムの機会相関分析

需要と価格設定の関係をマッピングする:

- 空気圧需要プロファイルを電力価格と重ね合わせる

- 価格帯別の現行コスト配分の計算

- インパクトの大きい時期を特定する(高価格時の需要の高さ)

- 理想的なアラインメントによる潜在的なコスト削減の定量化

- 負荷シフトの技術的実現可能性の評価

フェーズ2:戦略策定

分析結果に基づいてカスタマイズされた戦略を立てる:

ロードシフトの機会評価

再スケジュール可能なオペレーションを特定する:

- 非重要圧縮空気用途

- 柔軟なタイミングでのバッチ処理

- 予防保全活動

- 試験および品質管理業務

- 需要の繰り延べが可能な補助システム圧力最適化モデリング

マルチレベルのプレッシャー戦略を立てる:

- アプリケーション別最低圧力要件マップ

- ピーク時の段階的減圧設計

- 各減圧ステップによるエネルギー節約量を計算

- 圧力変更による生産への影響を評価する

- 実装要件とコントロールの開発ストレージ容量の最適化

最適なストレージ・ソリューションを設計する:

- ピーク回避に必要な貯蔵量を計算する

- 最適なレシーバー圧力範囲の決定

- 分散型ストレージと集中型ストレージの比較評価

- ストレージ管理に必要な制御システムの評価

- 価格設定に沿った充放電戦略の策定デマンドレスポンス能力開発

グリッドに対応した削減能力を生み出す:

- 抑制すべき非重要負荷を特定する

- 自動応答プロトコルの確立

- 最大削減ポテンシャルの決定

- 生産抑制の影響を評価する

- 参加の経済的価値を計算する

第3段階:実施計画

詳細な実行計画を立てる:

制御システム要件

必要な制御能力を指定する:

- リアルタイム電力価格データ統合

- 自動圧力調整コントロール

- ストレージ管理アルゴリズム

- 負荷遮断の自動化

- 監視および検証システムインフラの修正

必要な物理的変更を特定する:

- 追加ストレージ・レシーバー容量

- 圧力ゾーン分離装置

- コントロールバルブの設置

- 監視システムの強化

- 重要なアプリケーションのバックアップシステム運用手順の開発

新しい標準作業手順を作成する:

- ピーク時の運行ガイドライン

- 手動介入プロトコル

- 緊急時のオーバーライド手順

- モニタリングおよび報告要件

- スタッフ研修資料経済分析

詳細な財務評価を行う:

- 全コンポーネントの実施コスト

- 戦略要素別の削減予測

- 投資回収期間の計算

- 正味現在価値分析

- 主要変数の感度分析

ケーススタディ化学製造施設

テキサス州のある特殊化学薬品メーカーは、24時間365日の操業と、電力会社によるより積極的な使用時間料金制の導入により、電気料金の急激な上昇に直面していました。設置容量750kWの圧縮空気システムは、電力消費量の28%を占めていました。

私たちは包括的な電力価格戦略を策定した:

最初の評価結果

- 電気料金体系:

- オンピーク(平日午後1時~午後7時)$0.142/kWh+$18.50/kWデマンド

- ミッドピーク(8時~13時、19時~23時):$0.092/kWh + $5.20/kWデマンド

- オフピーク(午後11時~午前8時、週末)$0.058/kWh、デマンドチャージなし - 空気圧システムの操作:

- 比較的安定した需要(450~550kW)

- 作動圧力:施設全体で7.8バール

- 最小保管容量(2 m³レシーバー)

- 圧力のゾーニングやコントロールなし

- 連続運転が必要な重要プロセス

戦略開発

私たちは多面的なアプローチを生み出した:

| 戦略要素 | 実施内容 | 期待される貯蓄額 | 実施コスト |

|---|---|---|---|

| 圧力ステージング | 非重要エリアでは、オンピーク時に圧力を6.8バールに下げる | $42,000/年 | $28,000 |

| ストレージの拡張 | 15m³のレシーバー容量を追加し、ピーク時の橋渡しをする。 | $65,000/年 | $75,000 |

| 生産スケジューリング | 可能な限り、バッチオペレーションをオフピーク時間帯にシフトする。 | $38,000/年 | $12,000 |

| 雨漏り修理プログラム | ピーク時に稼働するエリアの修理を優先する | $35,000/年 | $30,000 |

| 関税の最適化 | ピーク料金が安い代替料金特約への切り替え | $28,000/年 | $5,000 |

実施結果

戦略を実行した後

- ピーク時の空気圧需要が32%減少

- 全体のエネルギー消費量を18%削減

- 年間$187,000(22.5%)の電力コスト削減

- 投資回収期間9.3カ月

- 生産量や品質への影響はない

- その他の利点:コンプレッサーのメンテナンスコストの削減

高度な実装技術

電気料金戦略から最大限の利益を得るために:

自動価格反応システム

インテリジェント制御システムの導入

- APIによるリアルタイムの価格データ統合

- 需要予測のための予測アルゴリズム

- 圧力と流量の自動調整

- 動的ストレージ管理

- 機械学習の経年最適化

マルチリソースの最適化

空気圧システムを他のエネルギーシステムと調整する:

- 熱エネルギー貯蔵戦略との統合

- 施設全体の需要管理との調整

- 現地での発電オペレーションに合わせる

- 蓄電池システムの補完

- エネルギー管理システム全体の最適化

契約の最適化

公益事業プログラムと契約構造を活用する:

- 利用可能な場合、特注の関税体系を交渉する

- 需要応答プログラムへの参加

- 中断可能な料金オプションの検討

- ピーク負荷貢献管理の評価

- 第三者によるエネルギー供給オプションを検討する

導入のベストプラクティス

電力価格戦略を成功させるために

部門を超えたコラボレーション

主要な利害関係者の関与を確保する:

- 生産計画とスケジューリング

- メンテナンスとエンジニアリング

- 財務・調達

- 品質保証

- エグゼクティブ・スポンサーシップ

段階的実施アプローチ

段階的展開によるリスクの軽減:

- リスクのない/低いアプリケーションから始める

- コントロールを変更する前にモニタリングを実施する

- 本格展開の前に限定的な試験を実施

- 成功した要素を少しずつ積み重ねる

- 懸念を文書化し、迅速に対処する

継続的最適化

長期的なパフォーマンスを維持する:

- 定期的な戦略の見直しと調整

- 継続的なモニタリングと検証

- システムの定期的な再運転

- 生産要件の変化に対応したアップデート

- 進化する公共料金体系への適応

結論

効果的な空気圧システムのエネルギー最適化には、ISO 50001準拠のエネルギー管理システム、正確なカーボンフットプリント計算、戦略的な電力価格調整を組み合わせた包括的なアプローチが必要です。これらの手法を導入することで、企業は持続可能性の目標に向けて大きく前進しながら、通常35~50%のエネルギーコストを削減することができます。

最も成功している企業は、空気圧エネルギーの最適化を一過性のプロジェクトではなく、継続的な旅として取り組んでいます。堅牢な管理システム、正確な測定ツール、そしてダイナミックな運用戦略を確立することで、最小限のエネルギーコストと環境負荷で最適な性能を発揮する空気圧システムを確保することができます。

空気圧エネルギーの最適化に関するFAQ

包括的な空気圧エネルギー最適化の一般的な投資回収期間は?

包括的な空気圧エネルギー最適化の一般的な投資回収期間は、初期システム効率と電気料金に応じて8~18ヶ月です。最も早い回収は通常、漏れ管理(2~4ヶ月の回収)と圧力の最適化(3~6ヶ月の回収)であり、ストレージの拡張やコンプレッサーの交換のようなインフラ投資は通常12~24ヶ月で回収されます。電気料金が$0.10/kWhを超える企業は、一般的にリターンが早い。

カーボンフットプリントの計算は、実際の排出量をどの程度正確に予測できるのか?

空気圧システムの包括的なカーボンフットプリント計算を適切に実施すれば、実際の排出量の±8~12%以内の精度を達成することができる。最大の不確実性は、通常、グリッドの排出係数の変動 (季節によって変動する可能性がある)、および機器の具 体化炭素の見積もりから生じる。実際の計測データに基づく場合、直接エネル ギー排出量の計算が最も正確な要素(±3-5%) であるのに対し、メンテナンス関連の排出量は、 多くの場合最も不確実性が高い(±15-20%)。

ピーク・バレーの電力価格戦略で最も恩恵を受けるのはどの業界か?

圧縮空気の消費量が多く、運転の柔軟性が高い産業は、電力価格戦略から最大の利益を得ます。食品・飲料メーカーは通常、貯蔵の最適化と生産スケジューリングにより、18~25%の節約を達成します。化学処理施設では、圧力ステージングと戦略的メンテナンスのタイミングにより、15~22%のコスト削減が可能です。金属加工工場では、重要でない圧縮空気作業をオフピーク期間にシフトすることで、20~30%のコスト削減を実現します。重要な要因は、延期可能な圧縮空気需要と延期不可能な圧縮空気需要の比率です。

ISO50001の導入は、小規模の圧縮空気システムで正当化できますか?

はい、ISO 50001の導入は、容量が50~75kWと小さい圧縮空気システムでも経済的に正当化することができますが、適切に規模を拡大する必要があります。この範囲のシステムの場合、中核的要素(ベースラインの設定、パフォーマンス指標、改善計画、定期的なレビュー)に重点を置いた合理的な導入により、通常、$8,000~$15,000の年間節約と$10,000~$20,000の導入コストが得られ、投資回収期間は12~24ヶ月となります。重要なのは、独立したプログラムを作るのではなく、エネルギー管理アプローチを既存のビジネスシステムと統合することである。

再生可能エネルギーの購入は、空気圧システムのカーボンフットプリント計算にどのような影響を与えますか?

再生可能エネルギーの購入は、カーボン・フットプリントの計算に使用されるグリッド排出係数を直接削減するが、適切な会計処理は購入の種類によって異なる。

-

エネルギー管理システム(EnMS)の確立、実施、維持、改善に関する要求事項を規定し、組織がエネルギーパフォーマンスの継続的な改善を達成するための体系的なアプローチに従うことを可能にするISO 50001規格の概要を説明。 ↩

-

可変速駆動装置(VSD)が負荷の要求に合わせて電動機の回転数を制御し、エアコンプレッサーのような負荷が変化するアプリケーションのエネルギー消費を大幅に削減する方法を説明します。 ↩

-

グリッド排出係数 グリッド排出係数とは、場所や時間によって異なる、特定の電力グリッドの消費電力量(kWh)あたりの温室効果ガス排出量(CO₂換算kg)を定量化した値。 ↩

-

時間帯別使用料金(TOU)またはピークバレー電力料金の原理について詳しく説明する。TOUでは、時間帯や季節によって電力料金が変動し、消費者がエネルギー使用をオフピーク時間帯にシフトするよう促す。 ↩

-

デマンド・レスポンス・プログラムとは、電力会社による取り組みで、電力系統の安定を維持するため、電力需要がピークに達する時間帯に消費者が自発的に電力使用量を削減した場合に、インセンティブを提供するものである。 ↩