エンジニアは、ロッドレスシリンダー用の空気圧チューブシステムのサイズを決める際、パイプの表面積の計算に苦労することがよくあります。誤った表面積の見積もりは、不十分な放熱や流量容量の問題につながります。

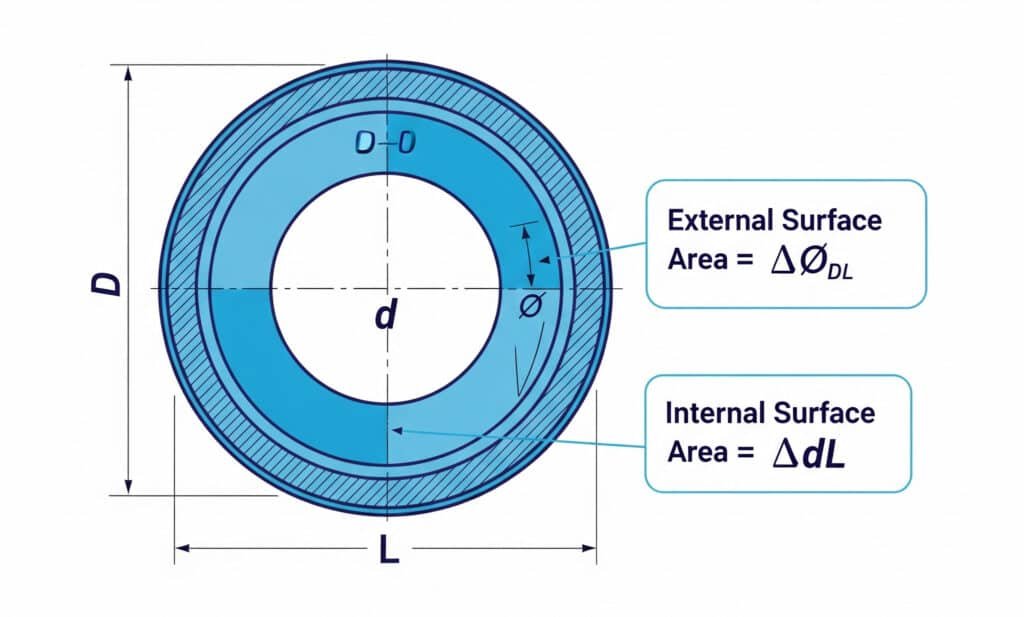

パイプの表面積は、外面ではπDL、内面ではπdLに等しく、Dは外径、dは内径、Lはパイプの長さで、伝熱計算やコーティング計算には欠かせない。

先週、私はオーストリアのシステム設計者ステファンを手伝った。彼は高圧ロッドレスシリンダーの設置において、放熱に必要な表面積の計算を誤ったために、空気圧チューブがオーバーヒートしてしまったのだ。

目次

空気圧システムにおけるパイプ表面積とは?

配管表面積は、空気圧チューブと配管の円筒表面積を表し、ロッドレスシリンダーシステムにおける熱伝導計算、コーティング要件、流動解析に不可欠です。

パイプの表面積は、円周に長さをかけた円筒形の曲面で、内面と外面をそれぞれの直径で別々に計算する。

表面積の定義

ジオメトリック・コンポーネント

- 円筒面:湾曲したパイプ壁面積

- 外面:外径ベースの計算

- 内部表面:内径ベースの計算

- リニア測定:パイプ中心線に沿った長さ

主な測定値

- 外径(D):パイプ外径寸法

- 内径 (d):内径寸法

- パイプの長さ (L):直線距離

- 肉厚:外半径と内半径の違い

表面積の種類

| 表面タイプ | フォーミュラ | 申し込み | 目的 |

|---|---|---|---|

| 外部 | A = πDL | 放熱 | 冷却計算 |

| 内部 | A = πdL | フロー分析 | 圧力損失、摩擦 |

| エンドエリア | A = π(D²-d²)/4 | パイプ端 | 接続計算 |

| 総表面 | 外部+内部+エンド | 完全分析 | 総合設計 |

一般的な空気圧パイプのサイズ

標準チューブ寸法

- 外径6mm、内径4mm:外部面積 = 18.8 mm²/mm 長さ

- 外径8mm、内径6mm:外部面積 = 25.1 mm²/mm 長さ

- 外径10mm、内径8mm:外装面積=31.4mm²/mm 長さ

- 外径12mm、内径10mm:外装面積=37.7mm²/mm 長さ

- 外径16mm、内径12mm:外装面積=50.3mm²/mm 長さ

工業用パイプ規格

- 1/4″ かくふかくさんじょうやく1:外径13.7mm(代表値

- 3/8″NPT:外径17.1mm 標準

- 1/2″NPT標準外径:21.3mm

- 3/4″NPT標準外径:26.7mm

- 1″NPT:外径33.4mm 標準

表面積アプリケーション

熱伝導解析

パイプの表面積を計算する

- 放熱:冷却圧縮空気システム

- 熱膨張:パイプの長さ変更

- 断熱要件:省エネルギー

- 温度制御:システムの熱管理

コーティングと処理

表面積で決まる:

- 塗装範囲:材料の数量要件

- 腐食保護:塗布面積

- 表面処理:洗浄および処理費用

- メンテナンス計画:リコートのスケジュール

空気圧システムに関する考察

ロッドレスシリンダーの接続

- 供給ライン:メイン給気配管

- リターンライン:排気経路

- コントロールライン:パイロットエア接続

- センサーライン:圧力監視チューブ

システム・インテグレーション

- マニホールド接続:マルチシリンダー・フィード

- 流通ネットワーク:工場全体の空気システム

- ろ過システム:クリーンエアの供給

- 圧力調整:制御系配管

表面積への影響

パイプ材料

- スチール:標準的な産業用途

- ステンレス:腐食性環境

- アルミニウム:軽量設備

- プラスチック/ナイロン:クリーン・エア用途

- 銅:特殊な要件

肉厚効果

- 薄い壁:内径が大きく、内部面積が広い

- 標準壁:内外エリアのバランス

- 重い壁:内径が小さく、内部面積が小さい

- カスタム厚さ:アプリケーション固有の要件

パイプの表面積の計算方法

外部パイプ表面積の計算は、外径とパイプの長さを使用して、伝熱およびコーティング用途の曲面円筒表面積を決定します。

Dは外径、Lはパイプの長さであり、総外表面積となる。

外部表面積の公式

基本フォーミュラ

A = πDL

- A:外部表面積

- π:3.14159 (数学定数)

- D:パイプ外径

- L:パイプの長さ

フォーミュラ・コンポーネント

- 円周率:πD(パイプ周辺距離)

- 長さ係数:L(パイプの長さ)

- 表面生成:円周×長さ

- 単位の一貫性:すべての寸法は同じ単位

ステップごとの計算

測定プロセス

- 外径を測る:正確を期すためにノギスを使う

- パイプの長さを測る:直線距離

- ユニットの検証:一貫した測定システムの確保

- フォーミュラを適用する:A = πDL

- チェック結果:妥当な大きさを検証する

計算例

外径12mmパイプ用、長さ2000mm:

- 外径:D = 12mm

- パイプの長さ:長さ=2000mm

- 表面積:A = π × 12 × 2000

- 結果:A = 75,398 mm² = 0.075 m²

外部表面積表

| 外径 | 長さ | 円周率 | 表面積 | メートルあたりの面積 |

|---|---|---|---|---|

| 6mm | 1000mm | 18.85mm | 18,850 mm² | 18.85 cm²/m |

| 8mm | 1000mm | 25.13mm | 25,133 mm² | 25.13 cm²/m |

| 10mm | 1000mm | 31.42mm | 31,416 mm² | 31.42 cm²/m |

| 12mm | 1000mm | 37.70mm | 37,699 mm² | 37.70 cm²/m |

| 16mm | 1000mm | 50.27mm | 50,265 mm² | 50.27 cm²/m |

実践的応用

放熱計算

- 冷却条件:伝熱面積

- 周囲温度:環境熱交換

- 気流の影響:対流冷却の強化

- 断熱の必要性:熱保護要件

コーティング範囲

- 塗料量:材料所要量計算

- 申請費用:労務と資材の見積もり

- 保険料率:メーカー仕様

- 廃棄物要因:アプリケーション・ロスを考慮する

複数パイプの計算

システム合計

複雑な空気圧システム用:

- 全パイプセクションのリスト:直径と長さ

- 個々の面積を計算する:各パイプセグメント

- 合計面積:すべての表面積を加える

- 安全係数の適用:継手および接続の勘定

システム計算例

- メインライン:16mm×10m=0.503平方メートル

- 支線:12mm×15m=0.565平方メートル

- コントロールライン8mm×5m=0.126平方メートル

- トータルシステム:1.194 m²

高度な計算

曲線パイプセクション

- 曲げ半径:表面積計算に影響

- アークの長さ:直線的な長さではなく、曲線的な長さを使う

- 複雑な幾何学:精度を高めるCADソフトウェア

- 近似法:直線セグメント

テーパーパイプ

- 可変直径:平均直径を使用

- 円錐形セクション:特殊な幾何学公式

- 段付き直径:各セクションを別々に計算

- 移行エリア:合計計算に含む

測定ツール

直径測定

長さ測定

- スチールテープ:ストレートラン

- 測定ホイール:長距離

- レーザー距離:高精度

- CADソフトウェア:設計に基づく計算

よくある計算ミス

測定の間違い

- 直径の混乱:内径と外径の比較

- ユニットの矛盾:ミキシング mm、cm、インチ

- 長さの誤差:曲線距離と直線距離

- 精密損失:小数点以下の桁数不足

数式エラー

- 消えたπ:数学的定数を忘れる

- 直径が違う:直径の代わりに半径を使う

- 面積と円周の比較:式の混乱

- 単位変換:不適切なスケーリング

ニュージーランドのプロジェクト・エンジニア、レイチェルが空気圧分配システムの塗装要件を計算するのを手伝ったとき、彼女は当初、外径ではなく内径を使っていたため、塗装要件を40%過小評価し、プロジェクトの遅れを招いた。

管内表面積の計算方法

内部パイプ表面積の計算は、内径を使用して、流れる空気と接触する表面積を決定します。

ここで、dは内径、Lはパイプの長さであり、気流にさらされる表面積を表す。

内部表面積の公式

基本フォーミュラ

A = πdL

- A:内部表面積

- π:3.14159 (数学定数)

- d:パイプ内径

- L:パイプの長さ

フローとの関係

- 接触面:流れる空気に触れる面積

- 摩擦効果:表面粗さの影響

- 圧力降下:内部表面積関連

- 流動抵抗:面積が大きい=単位流量あたりの抵抗が小さい

内部と外部の比較

エリアの違い

| パイプサイズ | 外部エリア | 内部面積 | 違い | ウォールインパクト |

|---|---|---|---|---|

| 外径10mm、内径8mm | 31.4 cm²/m | 25.1 cm²/m | 20%未満 | 中程度 |

| 外径12mm、内径8mm | 37.7 cm²/m | 25.1 cm²/m | 33%未満 | 重要 |

| 外径16mm、内径12mm | 50.3 cm²/m | 37.7 cm²/m | 25%未満 | 中程度 |

肉厚効果

- 薄い壁:外部エリアに近い内部エリア

- 厚い壁:地域間で有意差

- 標準比率:典型的な肉厚の関係

- カスタムアプリケーション:特殊な肉厚要件

フロー分析アプリケーション

圧力損失の計算

ΔP = f × (L/d) × (ρv²/2)

熱伝導解析

- 対流冷却:熱交換用内面

- 温度効果:気温の変化

- 熱境界層:表面積の影響

- システムの熱管理:冷却要件

測定に関する考察

内径測定

- ボアゲージ:直接内部測定

- キャリパー:アクセス可能なパイプ端用

- 超音波:肉厚測定法

- 仕様書:メーカーデータ

計算精度

- 測定精度0.1mm代表値

- 表面粗さ:有効面積に影響

- 製造公差:標準パイプのバリエーション

- 品質管理:検証方法

空気圧システム・アプリケーション

フロー容量分析

私は内部表面積を使っている:

- 流量計算:最大容量の決定

- 速度分析:空気の移動速度

- 乱気流評価:流況評価

- システムの最適化:パイプのサイズ決定

汚染管理

- 粒子堆積:集積表面積

- クリーニングの必要性:内部表面処理

- フィルター効果:ダウンストリーム・プロテクション

- メンテナンス・スケジュール:清掃間隔

複雑なパイプシステム

複数の直径

様々なパイプサイズのシステム用:

- セグメント識別:各パイプセクションのリスト

- 個別の計算:各セグメントについてA = πdL

- 内部総面積:すべてのセグメントの合計

- 加重平均:システム全体の分析

システム例

- メイントランク内径20mm×50m=3.14m²。

- 流通:12mm内径×100m=3.77m²。

- 支線内径8mm×200m=5.03m²。

- 内部合計:11.94 m²

表面粗さに関する考察

ラフネス効果

- 滑らかなパイプ:理論内部面積が適用される

- 粗い表面:有効面積が大きくなる可能性がある

- 腐食の影響:表面の経年劣化

- 素材の選択:長期的なパフォーマンスに影響

ラフネス値

- 引抜管:0.0015mm標準

- シームレスパイプ:0.045mm標準

- 溶接パイプ:0.045mm標準

- プラスチックチューブ:0.0015mm標準

高度な内部面積計算

非円形断面

可変径パイプ

- テーパーセクション:平均直径を使用

- 段階的変更:各セクションの計算

- トランジション・ゾーン:分析に含める

- 複雑な幾何学:CADベースの計算

品質管理と検証

測定検証

- 複数回の測定:一貫性のチェック

- 参考規格:スペックとの比較

- クロスセクション分析:必要に応じてサンプルをカット

- 寸法検査:品質保証

計算チェック

- フォーミュラの検証:正しいアプリケーションの確認

- 単位の一貫性:すべての寸法をチェック

- 合理性:類似システムとの比較

- ドキュメンテーション:すべての計算を記録する

アラブ首長国連邦のメンテナンス・エンジニア、アーメッドと仕事をしたとき、彼の圧縮空気システムに過度の圧力低下が見られました。内部表面積を再計算したところ、配管の腐食による面積が予想より30%も多かったため、システムのリバランスと配管交換のスケジュールを立てる必要がありました。

なぜ空気圧用途ではパイプ表面積が重要なのか?

パイプの表面積は、ロッドレスシリンダーをサポートする空気圧設備において、熱伝達、圧力損失、コーティング要件、およびシステム全体の性能に直接影響します。

パイプの表面積は、放熱能力、摩擦損失、材料要件、メンテナンスコストを決定するため、最適な空気圧システム設計には正確な計算が不可欠です。

熱伝達アプリケーション

冷却条件

- 圧縮空気冷却:圧縮後の放熱

- 温度制御:最適な動作温度の維持

- 熱膨張:パイプの長さ変更の管理

- システム効率:適切な冷却による省エネルギー

熱伝導計算

Q = hA(T₁ - T₂)

- Q:熱伝達率

- h:熱伝達率

- A:パイプ表面積

- T₁ - T₂:温度差

圧力損失分析

流動抵抗

ΔP = f × (L/D) × (ρv²/2)

- 表面積の影響:摩擦係数に影響

- 内部粗さ:表面状態の影響

- 流速:パイプ内面積関連

- システム圧力:総合効率への影響

摩擦損失係数

| 表面状態 | 粗さ | 摩擦の影響 | エリアの検討 |

|---|---|---|---|

| 滑らかなドローイング | 0.0015mm | 最小限 | 理論的領域 |

| 標準パイプ | 0.045mm | 中程度 | 実測面積 |

| 腐食したパイプ | 0.5mm以上 | 重要 | 有効面積の拡大 |

| コーティングされた内装 | 可変 | コーティングによる | 修正面積計算 |

材料とコーティングの要件

カバレッジ計算

- 塗料量:外部表面積×被覆率

- プライマーの要件:ベースコートの必要性

- 保護コーティング:耐食アプリケーション

- 断熱材:熱保護範囲

コスト見積もり

- 材料費:表面積に比例

- 労働条件:申請時間の目安

- メンテナンス・スケジュール:再コーティングの間隔

- ライフサイクルコスト:総所有費用

システム性能への影響

流量

- 最大流量:内部面積と圧力損失による制限

- 速度の制約:スピードの出し過ぎに注意

- ノイズの発生:高速はノイズの原因

- エネルギー効率:ロスを最小限に抑える最適化

応答時間

- システムボリューム:内部面積×長さがレスポンスに影響

- 圧力波の伝播:スピード・スルー・システム

- 制御精度:動的応答特性

- サイクルタイム:システム全体のパフォーマンス

メンテナンス

クリーニングの条件

検査の必要性

- 腐食モニタリング:外面評価

- 肉厚:超音波検査要件

- 漏れ検知:表面積は検査時間に影響する

- 代替計画:コンディション・ベース・メンテナンス

デザインの最適化

パイプサイジング

表面積の考慮

- 放熱:十分な冷却能力

- 圧力降下:フローロスの最小化

- 材料費:パフォーマンスとコストのバランス

- 設置スペース:物理的制約

- メンテナンス・アクセス:サービス要件

システム・インテグレーション

- マニホールド設計:マルチコネクション

- サポート体制:熱膨張許容値

- 断熱システム:省エネルギー

- 安全システム:緊急シャットダウンの考慮事項

経済分析

初期費用

- パイプ材料:直径が大きい=表面積が大きい=コストが高い

- コーティングシステム:表面積は材料の必要性に直接影響する

- 設置作業:大規模なシステムではより複雑になる

- サポート体制:その他のハードウェア要件

営業費用

- エネルギー消費:圧力損失はコンプレッサーの出力に影響する

- メンテナンス頻度:表面積はサービス要件に影響する

- 交換スケジュール:表面露出に関連する摩耗

- 効率損失:システム性能の低下

実世界での応用

ロッドレスシリンダーシステム

- 供給マニホールド:複数のシリンダー接続

- 制御回路:パイロットエア供給

- 排気システム:リターン・エア・ハンドリング

- センサーネットワーク:圧力監視ライン

産業事例

- 包装機械:高速空圧システム

- 組立ライン:複数アクチュエーターの協調

- マテリアルハンドリング:コンベア空気圧コントロール

- プロセスの自動化:統合空気圧ネットワーク

パフォーマンス・モニタリング

主要指標

- 圧力損失測定:システム効率

- 温度モニタリング:放熱効果

- 流量分析:稼働率

- エネルギー消費:システム全体の効率

トラブルシューティング・ガイドライン

- 過度の圧力低下:内部の表面状態をチェック

- オーバーヒート:放熱能力の確認

- 反応が遅い:システム容量と流量制限の分析

- 高いエネルギー使用量:パイプのサイジングとルーティングの最適化

スウェーデンのプラントエンジニア、マーカスのために空気圧分配システムを最適化した際、適切な表面積計算を行ったところ、メインラインの直径を25%増加させることで圧力損失を40%削減し、コンプレッサーのエネルギー消費を15%削減できることが判明した。

結論

パイプの表面積は、直径と長さの測定値を使用してπDL(外部)またはπdL(内部)に等しくなります。正確な計算により、適切な熱伝導、コーティングの被覆率、および最適な空気圧システム性能のための流量解析が保証されます。

パイプ表面積に関するFAQ

パイプの表面積はどうやって計算するのですか?

A=πDL(Dは外径、Lは長さ)を用いてパイプ外面 積を計算する。内部表面積は、A = πdL(dは内径)を使用する。外径12mm、長さ2mのパイプの外面 積は、π×12×2000=75,398mm²である。

パイプの内部表面積と外部表面積の違いは何ですか?

外表面積は、伝熱計算とコーティング計算に外径を使用します。内部表面積は、流れ解析と圧力損失計算に内径を使用する。パイプの肉厚により、外面面積は常に大きくなります。

空気圧システムでパイプの表面積が重要なのはなぜですか?

パイプの表面積は、熱放散、圧力損失計算、コーティング要件、およびメンテナンスコストに影響します。正確な表面積計算により、適切なシステム冷却、流量容量、空気圧設備の材料量の見積もりが可能になります。

表面積は空気圧システムの性能にどのように影響しますか?

内部表面積が大きいほど、流路抵抗と圧力損失が減少します。外部表面積は、放熱能力と冷却効果を決定します。どちらの要素も、システム効率、エネルギー消費、運転コストに直接影響します。

パイプの表面積を正確に計算するのに役立つツールは?

直径測定にはデジタルノギス、長さ測定にはスチールテープを使用。オンライン計算機、エンジニアリング・ソフトウェア、およびスプレッドシートの計算式は、迅速な計算を提供します。常に測定値を確認し、計算中は一貫した単位を使用する。