熱過負荷による高サイクルシリンダーの故障は、予定外のダウンタイムや部品交換でメーカーに何百万ドルもの損害を与えています。過度の発熱は、シールの劣化、潤滑油の分解、寸法の変化を引き起こし、重要な生産運転中に致命的なシステム故障を引き起こします。.

高サイクルシリンダーの熱特性を分析するには、温度上昇、発熱速度、熱放散能力、材料の熱限界を測定し、性能劣化を予測し、冷却戦略を最適化し、要求の厳しい産業用途における熱による故障を防止する必要があります。

先月、私はデトロイトにある自動車プレス工場のプラント・エンジニアであるジェニファーから緊急の電話を受けた。その高速トランスファー・ラインでは、毎分180サイクルの運転による熱過負荷のため、2週間ごとにシリンダーの故障が発生していた。🔥

目次

- ハイサイクルシリンダーの主な発熱源は?

- 運転中のシリンダー温度をどのように測定し監視するか?

- シリンダーの性能と故障箇所を予測する熱分析手法とは?

- 熱管理戦略でハイサイクルシリンダーの寿命を延ばすには?

ハイサイクルシリンダーの主な発熱源は?🌡️

ハイサイクル・アプリケーションにおける効果的な熱管理には、発熱メカニズムを理解することが不可欠である。.

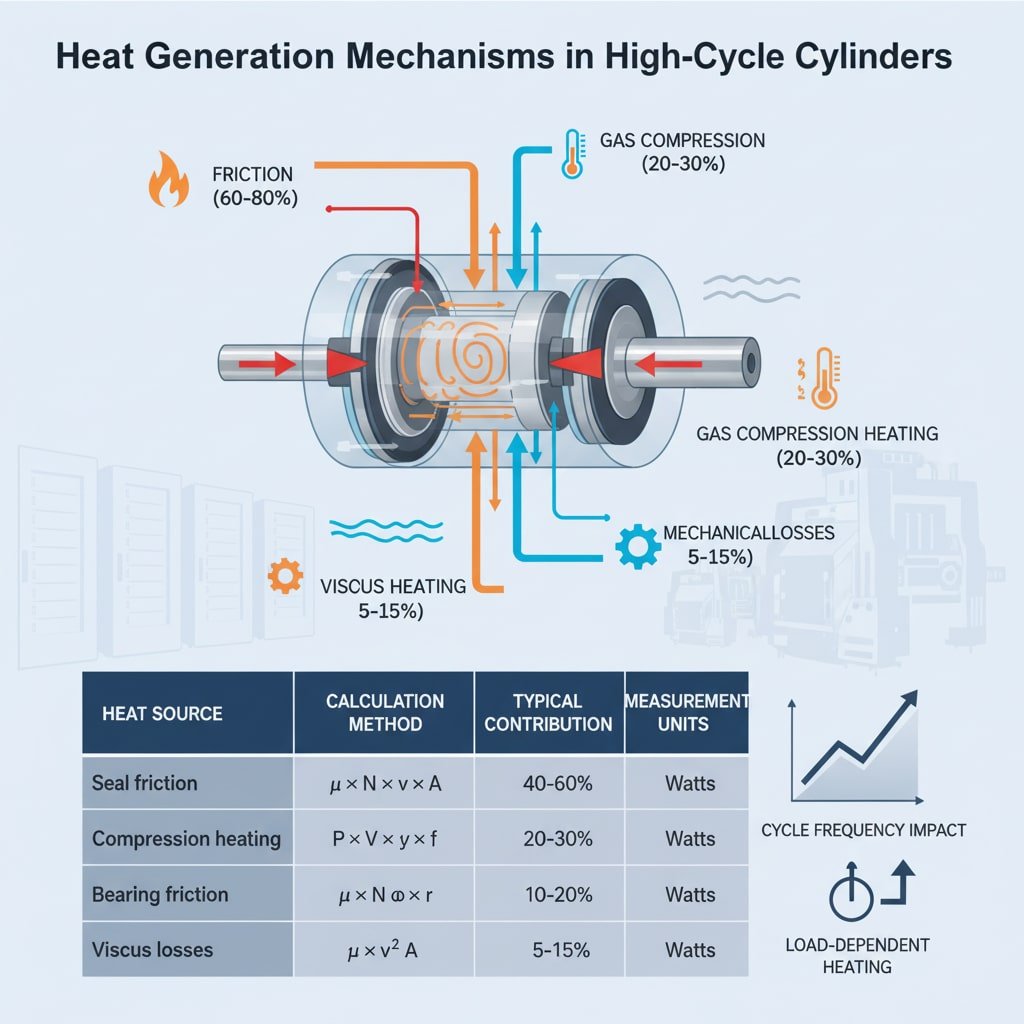

高サイクルシリンダーの主な発熱源には、ピストンシールやロッドベアリングによる摩擦、急速サイクル中のガス圧縮発熱、油圧システムの粘性発熱、内部コンポーネントの動きによる機械的損失などがあり、摩擦は通常、総発熱量の60~80%を占めている。.

摩擦による発熱

ほとんどのハイサイクル・シリンダー・アプリケーションで支配的な熱源。.

摩擦ソース

- ピストンシール:ストローク運動中に熱を発生する一次摩擦界面

- ロッドシール:シリンダーヘッド界面の二次摩擦源

- ベアリング表面:ガイドブッシュとロッドベアリングが摺動摩擦を生む

- 内部コンポーネント:バルブ機構と内部ガイドがフリクションロスに寄与

圧縮・膨張加熱

急速なガス圧縮・膨張サイクルによる熱力学的効果。.

ガス暖房のメカニズム

発熱量の計算方法

分析と予測のための熱エネルギー生産の定量化。.

| 熱源 | 計算方法 | 典型的な貢献 | 測定単位 |

|---|---|---|---|

| シール摩擦 | μ × N × v × A | 40-60% | ワッツ |

| 圧縮加熱 | P × V × γ × f | 20-30% | ワッツ |

| ベアリング摩擦 | μ × N × ω × r | 10-20% | ワッツ |

| 粘性損失 | η × v² × A | 5-15% | ワッツ |

サイクル頻度の影響

運転速度が発熱速度と熱蓄積に与える影響。.

周波数効果

- 線形関係:発熱量は一般的にサイクル周波数に比例する

- 熱蓄積:周波数が高いほど、サイクル間の冷却時間が短縮される

- 臨界周波数:発熱が放熱能力を上回る点

- 共振効果:特定の周波数は熱発生を増幅する可能性がある

負荷依存暖房

負荷が熱特性や発熱にどのように影響するか。.

負荷率

- シール圧縮:高荷重になるとシールの摩擦と発熱が増加する

- 軸受荷重:側面荷重がさらなる摩擦熱を生む

- 圧力レベル:作動圧力は圧縮加熱に直接影響する

- 動的負荷:変化する負荷が複雑な熱パターンを生み出す

環境熱源

シリンダーの熱負荷に寄与する外部要因。.

外部熱源

- 周囲温度:周辺環境温度がベースラインに影響

- 輻射暖房:近隣の機器やプロセスからの熱

- 伝導加熱:取付構造からの熱伝導

- ソーラー暖房:屋外での直射日光暴露

ジェニファーの自動車工場では、ピーク生産時に高速シリンダーが800ワット以上の熱を発生し、冷却能力をはるかに超えていたため、深刻な熱問題が発生していた。🏭

運転中のシリンダー温度をどのように測定・監視していますか?📊

正確な温度測定は、熱解析や性能の最適化にとって極めて重要です。.

シリンダー温度監視では、シリンダーヘッド、バレル表面、内部部品などの重要な場所に熱電対、赤外線センサー、組み込み温度プローブを使用し、データロギングシステムで継続的な監視と熱傾向分析を行い、予知保全戦略を立てる。.

温度測定場所

総合的な温度監視のためのセンサーの戦略的配置。.

重要な測定ポイント

- シリンダーヘッド:圧縮加熱による最高温度位置

- バレル表面:平均使用温度でのストローク中間位置

- ロッドベアリング:クリティカル・シール・インターフェース温度モニタリング

- 排気ポート:圧縮分析のためのガス温度測定

センサー技術オプション

様々なアプリケーションに対応する様々な温度測定技術。.

センサーの種類

データ収集システム

複数のセンサーから温度データを収集・分析する方法。.

| システム・タイプ | サンプリング・レート | 精度 | コスト係数 | ベスト・アプリケーション |

|---|---|---|---|---|

| 基本ロガー | 1 Hz | ±2°C | 1x | 簡単なモニタリング |

| 産業用DAQ | 100 Hz | ±0.5°C | 3-5x | プロセス制御 |

| 高速システム | 1000 Hz | ±0.1°C | 8-12x | 研究分析 |

| ワイヤレスセンサー | 0.1 Hz | ±1°C | 2-3x | 遠隔監視 |

温度マッピング技術

シリンダー操作の包括的な熱プロファイルの作成。.

マッピング方法

- マルチポイント測定:空間温度分布のための複数のセンサー

- サーマルイメージング:表面温度マッピング用赤外線カメラ

- 計算モデリング:内部温度予測のためのCFD解析

- 過渡解析:時間ベースの温度変化測定

リアルタイム監視システム

プロセス制御と安全のための連続温度監視。.

モニタリング機能

- 警報システム:温度しきい値の警告とシャットダウン

- トレンド分析:予知保全のための履歴データ

- リモートアクセス:ウェブベースのモニタリングとモバイルアラート

- データ統合:プラントSCADAおよびMESシステムへの接続

校正と精度

熱分析における測定の信頼性とトレーサビリティの確保。.

校正要件

- 定期校正:参照標準との定期的検証

- センサー・ドリフト:センサーの経年変化のモニタリングと補正

- 環境補償:周囲温度の変化に対する調整

- トレーサビリティ:品質保証のためのNISTトレーサブル校正

安全への配慮

人員および機器保護のための温度監視。.

安全機能

- 過熱保護:危険温度での自動シャットダウン

- フェイルセーフ設計:センサーの故障に対するシステムの対応

- 防爆センサー:危険区域温度モニタリング

- 緊急冷却:臨界温度での自動冷却起動

シリンダーの性能と故障箇所を予測する熱分析手法とは?🔬

高度な解析技術は、熱挙動の予測やシリンダー設計の最適化に役立ちます。.

熱分析法には次のようなものがある。 有限要素解析(FEA)3 熱伝導モデリング、冷却最適化のための数値流体力学(CFD)、疲労予測のための熱サイクル解析、熱応力条件下でのシール寿命と性能劣化を予測するための材料劣化モデリング。.

有限要素解析(FEA)

詳細な熱挙動予測と最適化のためのコンピュータモデリング。.

FEAアプリケーション

- 伝熱モデリング:伝導、対流、放射の解析

- 熱応力解析:材料膨張と応力予測

- 温度分布:シリンダー内の空間温度マッピング

- 過渡解析:時間依存熱挙動モデリング

数値流体力学(CFD)

ガス流と伝熱解析のための高度なモデリング。.

CFD機能

- ガスフロー分析:内部ガスの動きと乱流効果

- 熱伝達係数:対流冷却効果計算

- 圧力損失解析:流量制限とその熱的影響

- 冷却の最適化:エアフローと冷却システム設計の最適化

熱サイクル分析

繰り返し熱応力による疲労と劣化の予測。.

| 分析タイプ | 目的 | 主要パラメーター | 出力 |

|---|---|---|---|

| 応力解析 | 材料疲労 | 温度範囲、サイクル | 疲労寿命 |

| シールの劣化 | シール寿命予測 | 温度、圧力 | サービス時間 |

| 寸法安定性 | クリアランスの変更 | 熱膨張 | パフォーマンス・ドリフト |

| 素材の経年変化 | 物件の変更 | 時間、温度 | 劣化率 |

熱伝導計算

熱システムの設計と解析のための基礎計算。.

計算方法

- 伝導解析:固体材料を通過する熱の流れ

- 対流モデリング:周囲の空気または冷却水への熱伝達

- 放射線計算:電磁放射による熱損失

- 熱抵抗:総合的な熱伝達効果

性能劣化モデリング

熱影響がシリンダー性能にどのような影響を与えるかを経時的に予測する。.

劣化要因

- シール硬化:エラストマー特性の温度効果

- クリアランスの変更:内部クリアランスに影響する熱膨張

- 潤滑油の故障:高温での潤滑油の劣化

- 材料特性の変化:温度による強度と剛性の変化

予知保全アルゴリズム

熱データを使ってメンテナンスの必要性を予測し、故障を防ぐ。.

アルゴリズムの種類

- トレンド分析:気温の経年変化の統計分析

- 機械学習:AIによる熱破壊パターンの予測

- 閾値モニタリング:単純な温度限界に基づく予測

- マルチパラメーター・モデル:複数のセンサー入力を使った複雑なモデル

検証方法

試験と測定で熱分析の精度を確認。.

検証アプローチ

- ラボ試験:制御環境熱試験

- フィールド検証:モデルとの比較

- 加速試験:迅速なバリデーションのための高温試験

- 比較分析:既知の熱性能に対するベンチマーク

ベプトでは、高度な熱モデリングソフトウェアを使用してロッドレスシリンダーの設計をハイサイクル用途に最適化し、厳しい熱条件下で最高の性能と信頼性を確保しています。💪

熱管理戦略でハイサイクルシリンダーの寿命を延ばすには?❄️

効果的な熱管理は、シリンダーの性能と寿命を大幅に向上させます。.

熱管理戦略には、強制空冷や液冷を用いた能動的な冷却システム、表面積の拡大やヒートシンクによる受動的な放熱、熱特性を改善するための材料選択、発熱を最小限に抑えるためのデューティサイクルの最適化や減圧などの運用変更が含まれる。.

アクティブ冷却システム

高熱アプリケーションのための設計された冷却ソリューション。.

冷却方法

パッシブ放熱

自然放熱を改善するための設計変更。.

パッシブ戦略

- ヒートシンク:熱伝達を改善するために表面積を拡大

- 熱質量:熱吸収のための素材体積の増加

- 表面処理:熱伝導を高めるコーティングと仕上げ

- 換気設計:シリンダー周りの自然な気流促進

熱管理のための材料選択

ハイサイクル用途のために、優れた熱特性を持つ材料を選択すること。.

| 材料特性 | 標準素材 | 高性能オプション | 改善要因 |

|---|---|---|---|

| 熱伝導率 | アルミニウム(200 W/mK) | 銅(400 W/mK) | 2x |

| 熱容量 | スチール(0.5J/gK) | アルミニウム (0.9 J/gK) | 1.8x |

| 熱膨張 | スチール(12μm/mK) | インバー (1.2 μm/mK) | 10x |

| 温度耐性 | NBR (120°C) | FKM (200°C) | 1.7x |

オペレーションの最適化

熱負荷を減らすために運転パラメーターを変更する。.

最適化戦略

- デューティ・サイクル管理:冷却のための計画的な休息時間

- 圧力の最適化:運転圧力を下げて加熱を最小限に抑える

- スピードコントロール:熱条件に応じた可変サイクルレート

- ロードバランシング:複数のシリンダーに熱負荷を分散

潤滑とシール管理

高温シールと潤滑システムのための特別なアプローチ。.

熱潤滑

- 高温用潤滑油:極端な温度下での運転に適した合成油

- 冷却潤滑剤:熱吸収性潤滑剤の処方

- シール材:高温エラストマーと熱可塑性プラスチック

- 潤滑システム:冷却と保護のための連続潤滑

システム・インテグレーション

システム全体の設計と熱管理を調整する。.

統合の側面

- 制御システム:温度フィードバックに基づく自動熱管理

- 安全システム:熱保護と緊急冷却の作動

- メンテナンス・スケジュール:熱に基づく予知保全プログラム

- パフォーマンス・モニタリング:継続的な熱性能評価

コスト・ベネフィット分析

熱管理への投資と性能向上の比較評価。.

経済的考察

- 初期投資:冷却システムと熱管理機器のコスト

- 営業費用:アクティブ冷却システムのエネルギー消費

- メンテナンスの節約:熱管理の改善によるメンテナンスの低減

- 生産性向上:熱最適化による稼働時間とパフォーマンスの向上

先進の熱技術

次世代サーマルマネジメントのための新技術。.

未来技術

- 相変化材料:ピーク負荷管理のための熱エネルギー貯蔵

- マイクロチャンネル冷却:マイクロスケールの流路を通じた熱伝達の強化

- スマート素材:適応冷却のための温度応答性材料

- IoT統合:クラウド分析によるコネクテッド熱管理システム

アリゾナ州フェニックスで高速包装ラインを管理するサラは、当社の包括的な熱管理ソリューションを導入し、生産速度を 25% 向上させながら、シリンダーの耐用年数を 300% 向上させました。🚀

結論

包括的な熱分析と管理戦略は、要求の厳しい産業用途において、ハイサイクル・シリンダー性能を最大化し、故障を防止し、運転効率を最適化するために不可欠です。🎯

ハイサイクルシリンダー熱分析に関するFAQ

Q: シリンダーのハイサイクル運転では、どの程度の温度上昇が正常と考えられますか?

通常の温度上昇は、標準的な用途では周囲温度より20~40℃の範囲であり、高性能シリンダーでは適切な熱管理の下で60℃までの上昇を許容する。これらの範囲を超える場合は、一般的に冷却が不十分か、システムの最適化が必要な過度の発熱を示します。.

Q:予知保全のために、サーマルモニタリングデータをどのくらいの頻度で見直す必要がありますか?

熱データは、トレンド分析のために毎日確認し、メンテナンス計画のために詳細な週次レポートを作成し、長期的な最適化のために月次の総合分析を行う必要がある。クリティカルなアプリケーションでは、即時対応のためのリアルタイムアラートによる継続的な監視が必要になる場合があります。.

Q:既存のシリンダーに熱管理システムを後付けできますか?

はい、多くの既存のシリンダーは、外部冷却システム、強化されたヒートシンク、および温度監視装置で改造することができます。当社のエンジニアリングチームは、改造の実現可能性を評価し、既存の設備のためのカスタム熱管理ソリューションを設計します。.

Q: 熱に関連したシリンダートラブルの警告サインは何ですか?

警告サインには、徐々に上昇する運転温度、サイクル速度の低下、早期のシール不良、一貫性のない性能、目に見える熱変形や変色などがあります。サーマルモニタリングによる早期発見は、致命的な故障やコストのかかるダウンタイムを防ぎます。.

Q: 環境条件はシリンダーの熱管理要件にどのように影響しますか?

高い周囲温度、換気の悪さ、放射熱源により、熱管理要件は大幅に増加し、多くの場合、能動的な冷却システムが必要になります。当社の熱解析には、あらゆる動作条件に対して適切な冷却能力を確保するための環境要因が含まれています。.