はじめに

空気圧システムが夜間に不可解な圧力低下を起こしているのに、目に見える漏れは一切ない。🔍 すべての継手を点検し、疑わしいシールを交換し、配管の耐圧試験も実施した——それでも毎朝、システムは再加圧を必要とする。見えない犯人とは? シール材を通るガスの浸透現象だ。分子レベルで効率を静かに奪い、多くの産業システムで運転コストを15~30%増加させる原因となっている。.

ガス透過とは、シール材のポリマーマトリックスを通る圧縮空気の分子拡散であり、その速度は材料の化学的性質、ガス種、圧力差、温度、シール厚さによって決定される。透過速度は0.5~50 cm³/(cm²・日・atm)の範囲であり、完全に設置されたシールであっても徐々に圧力損失を引き起こす。このため、長時間の圧力保持、最小限の空気消費、あるいは窒素やヘリウムなどの特殊ガスを用いた運転を必要とする用途では、材料選定が極めて重要となる。.

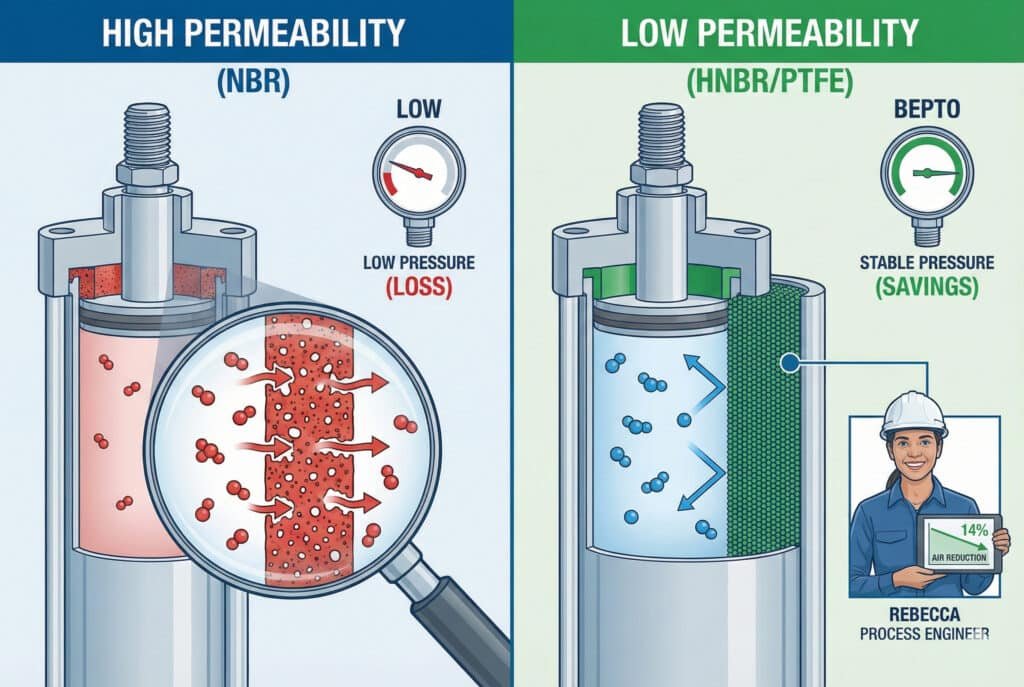

昨年、マサチューセッツ州の製薬包装施設でプロセスエンジニアを務めるレベッカと協力しました。彼女は原因不明の圧縮空気消費量の増加に悩まされていました。彼女のシステムは設計仕様より18%多くの空気を消費し、年間$12,000ドル以上のコンプレッサーエネルギーを無駄にしていました。シリンダーシール材を分析した結果、高透過性のNBRシールが問題であることが判明しました。 低透過性のベプトシリンダー(HNBR+PTFEシールシステム)に切り替えた結果、空気消費量は14%削減され、投資回収期間はわずか7ヶ月でした。💰

目次

- ガス透過とは何か、そして漏れとはどう異なるのか?

- 異なるシール材のガス透過率を比較するとどうでしょうか?

- 空気圧シリンダーの用途において、浸透速度に影響を与える要因は何か?

- 重要な用途において浸透を最小限に抑えるシール材はどれか?

ガス透過とは何か、そして漏れとはどう異なるのか?

浸透の分子物理学を理解することで、原因不明の圧力損失を診断し、適切なシール材を選択できるようになります。🔬

ガス透過は三段階の分子プロセスであり、ガス分子がシール材表面に溶解し、濃度勾配に駆動されてポリマーマトリックス内を拡散し、低圧側で脱着する。隙間や欠陥を通る機械的リークとは異なり、透過は完全な材料を通じ、透過係数(溶解度と拡散係数の積)によって支配される速度で発生する。このため透過は避けられないが、材料選定とシール形状の最適化によって制御可能である。.

透過の分子メカニズム

シール材は分子レベルのスポンジと捉えよう。ポリマー鎖の間に微細な隙間が存在する。ガス分子は「密封」されているにもかかわらず、実際に材料表面に溶解し、これらの隙間をくぐり抜け、反対側へ出現することがある。これは欠陥ではなく、全てのエラストマーやポリマーで生じる物理学の基本原理である。.

プロセスは以下の通りです フィックの拡散の法則1. 透過率はシール両端の圧力差に比例し、シール厚さに反比例する。これは圧力を2倍にすると透過率が2倍になり、シール厚さを2倍にすると透過率が半分になることを意味する。.

浸透と漏洩:重要な区別

多くの技術者はこれらの現象を混同するが、それらは根本的に異なる:

機械的漏れ:

- 物理的な隙間、傷、または損傷を通じて発生する

- 流量は圧力に0.5~1.0乗(流れの態勢による)で比例する

- 石鹸溶液で検出可能 超音波リーク検出器2

- 適切な設置とシール交換により解消される

- 通常、リットル/分で測定される

分子浸透:

- 完全な材料構造を通じて発生する

- 流量は圧力に比例する(一次反応)

- 従来の漏洩検知方法では検出できない

- 材料選択に内在するものであり、材料選定によってのみ軽減される

- 通常、cm³/(cm²・日・atm) または類似の単位で測定される

ベプトでは、顧客がシールに欠陥があると主張する「不可解な漏れ」事例を数百件調査してきました。約40%のケースでは、問題は実際には浸透であり、漏れではありませんでした。シールは完全に機能していたものの、材料の透過性が用途要件に対して高すぎたのです。.

産業用空気圧システムにおける浸透の重要性

標準的なNBRシールを通じた浸透により、8バールで動作するストローク400mmの典型的な63mm内径シリンダーでは、1日あたり50~150 cm³の空気が失われる可能性があります。 一見大したことないように思えるかもしれませんが、24時間稼働する100本のシリンダーでは1日あたり5~15リットル、つまりシリンダー1本あたり年間1,800~5,500リットルに相当します。.

圧縮空気(コンプレッサーのエネルギー、メンテナンス、システムコストを含む)の浸透損失は、1立方メートルあたり$0.02~0.04のコストがかかり、100本シリンダーシステムあたり年間$360~2,200の損失となる。数千本のシリンダーを有する大規模施設では、これはメンテナンス報告書には全く記載されない重大な運用コストとなる。.

時間定数と圧力減衰プロファイル

浸透は漏れとは異なる特徴的な圧力減衰曲線を生じる。機械的漏れは初期に急激で時間とともに緩やかになる指数関数的圧力減衰を引き起こす。浸透は初期平衡期間後にほぼ直線的な圧力減衰をもたらす。.

シリンダーを8バールまで加圧し、24時間にわたって圧力を監視すれば、以下のメカニズムを区別できる:

- 最初の1時間で急激な下落、その後安定機械的漏れ

- 着実な、直線的な減少浸透が支配的

- 両者の組み合わせ混合漏洩と浸透

この診断手法により、数えきれないほどの顧客の問題を解決し、シール交換と材料のグレードアップのどちらが適切な解決策であるかを特定することができました。.

異なるシール材のガス透過率を比較するとどうでしょうか?

材料化学は透過性能を根本的に決定するため、効率とコスト管理において材料選択が極めて重要となる。📊

圧縮空気に対するシール材の透過率は桁違いに異なる:PTFEが0.5-2 cm³/(cm²·日·気圧)で最も低く、次いでバイトン/FKMが2-5、 HNBRは5-12、標準ポリウレタンは15-25、NBRは25-50 cm³/(cm²·日·atm)である。この差は空気損失率の10~100倍の変動に相当し、空気圧システムにおける浸透関連の運用コストを最小化するには材料選定が最重要要素となる。.

包括的な材料透過性の比較

ベプトでは、使用する全てのシール材に対し広範な透過試験を実施しています。以下は23°Cにおける圧縮空気(主に窒素と酸素)の測定データです:

| シール材 | 透過率* | 相対的パフォーマンス | コスト要因 | 最適なアプリケーション |

|---|---|---|---|---|

| PTFE(バージン) | 0.5-2 | 優秀(基準値の1倍) | 3.5-4.0倍 | 重要保有品、特殊ガス |

| 充填PTFE | 1-3 | 素晴らしい | 2.5~3.0倍 | 高圧、低透過性 |

| バイトン(FKM) | 2-5 | 非常に良い | 2.8~3.5倍 | 耐薬品性 + 低透過性 |

| HNBR | 5-12 | 良い | 1.8~2.2倍 | バランスの取れた性能、耐油性 |

| ポリウレタン(AU) | 15-25 | 中程度 | 1.0-1.2倍 | 標準空気圧、良好な摩耗状態 |

| NBR(ニトリル) | 25-50 | 貧しい | 0.8~1.0倍 | 低圧、コスト重視 |

| シリコーン | 80-150 | 非常に悪い | 1.2~1.5倍 | 空気圧用途には使用不可(高透過性) |

*単位:cm³/(cm²・日・atm)(23°Cにおける空気の場合)

これらの差異が存在する理由:高分子化学

ポリマーの分子構造は、ガス分子がどれほど容易に溶解し拡散できるかを決定する:

PTFE(ポリテトラフルオロエチレン)極めて密な分子配列と強固な炭素-フッ素結合により、自由体積が最小限に抑えられている。ガス分子が構造内を通過する経路が限られるため、透過性が非常に低い。.

フッ素ゴム(バイトン/FKM)PTFEと同様のフッ素化学構造を持ちながら、より柔軟なエラストマー構造を有します。優れたバリア特性を維持しつつ、シール柔軟性を保ちます。.

ポリウレタン適度な極性と水素結合により半透膜構造を形成する。機械的特性に優れるが、フッ素樹脂よりも透過性が高い。.

NBR(ニトリルゴム)比較的開放的な分子構造と大きな自由体積により、ガス拡散が容易である。機械的シールには優れるが、バリア性は低い。.

ガス特異的透過率変動

異なる気体は、同じ物質を通過する速度が大きく異なる。ヘリウムや水素のような小さな分子は、窒素や酸素よりも10~100倍速く透過する:

ヘリウム透過 (空気に対する相対値 = 1.0x):

- NBR経由で:15~25倍高速

- ポリウレタンを通して:12~18倍速い

- PTFEを通す場合:8~12倍速い

これがヘリウムリークテストが極めて感度が高い理由であり、ヘリウムや水素を使用するシステムが特殊な低透過性シール材を必要とする所以です。かつて水素燃料電池試験ラボのコンサルティングを行った際、標準的なポリウレタンシールでは一晩で30%の水素が漏洩していました。PTFEシールに切り替えたところ、損失は3%未満に減少しました。🎈

温度が透過性に及ぼす影響

浸透速度は温度とともに指数関数的に増加し、通常20~30℃上昇するごとに倍増する。これは以下の法則に従う。 アレニウス方程式3—高温では、ポリマーマトリックス内を拡散するための分子エネルギーが増加する。.

標準的なポリウレタンシールの場合:

- 20°Cにおいて:20 cm³/(cm²・日・atm)

- 40℃時:35-40 cm³/(cm²・日・atm)

- 60℃時:60-75 cm³/(cm²・日・atm)

この温度感度により、高温環境(オーブン付近、夏季の屋外環境、または熱帯気候)で稼働するシリンダーは、空調管理された施設内の同一シリンダーと比較して、著しく高い透過損失を経験する。.

空気圧シリンダーの用途において、浸透速度に影響を与える要因は何か?

材料選択を超えて、実際のシステムにおける浸透性能には、いくつかの設計および運用パラメータが影響を及ぼす。⚙️

空気圧シリンダーにおける浸透速度は、シール形状(厚さと表面積)、作動圧力(直線的な関係)、温度(指数関数的増加)、 ガス組成(小分子は透過が速い)、シール圧縮(有効厚さと密度に影響)、経年劣化(劣化によりシール寿命で透過率が20~50%増加)によって影響を受ける。適切な設計と材料選定によりこれらの要因を最適化することで、ベースライン構成と比較して透過損失を60~80%削減できる。.

シール形状と有効厚さ

透過率はシール厚さに反比例する——ガス分子が移動しなければならない経路長に比例する。厚さが2倍のシールでは透過率は半分になる。ただし、実用上の限界がある:

薄いシール (1-2mmの断面):

- より高い透過率

- 必要なシール力が低い

- 低摩擦用途に適している

- 当社のベプト低摩擦ロッドレスシリンダーに使用されています

厚いシール (断面3-5mm):

- 低い透過率

- より高いシール力が必要

- 長時間の圧力保持に適している

- 高圧および長時間保持用途に使用される

実効厚さはシール圧縮にも依存する。15-20%圧縮されたシールは、5-10%圧縮の同一シールに比べ、わずかに密度が高く透過性が低い。これが適切なシール溝設計が重要な理由である——圧縮を制御し、ひいては透過性能を左右するからである。.

圧力差の影響

浸透は(べき則に従う)漏出とは異なり、圧力差に正比例する。圧力が2倍になれば、浸透速度も2倍になる。この直線的な関係により、浸透は高圧下でますます重要となる。.

ポリウレタンシールを有するシリンダーの場合(透過率:20 cm³/(cm²·日·atm):

- 4バール時:80 cm³/(cm²・日)の透過量

- 8バール時:160 cm³/(cm²·日) の透過量

- 12バールにおける透過率:240 cm³/(cm²·日)

このため、Beptoでは10バールを超える用途には低透過性シール材(HNBRまたはPTFE)を推奨しています。高圧下では、中程度の透過性を持つ材料であっても浸透損失が経済的に重大な影響を及ぼすためです。.

ガス組成と分子サイズ

工業用圧縮空気は通常、78.1%が窒素、21.1%が酸素、1.1%がその他のガスで構成される。これらの成分は異なる速度で透過する:

相対透過率 (窒素 = 1.0倍):

- ヘリウム:10~20倍高速

- 水素:8~15倍速い

- 酸素:1.2~1.5倍速

- 窒素:1.0倍(基準値)

- 二酸化炭素:0.8~1.0倍

- アルゴン: 0.6-0.8倍

特殊ガス用途(窒素ブランケット、不活性ガス処理、水素システム)においては、これが極めて重要となる。カリフォルニアの半導体製造工場で働くエンジニア、ダニエルと協力した。彼は汚染に敏感な工程で窒素パージシリンダーを使用していた。標準的なNBRシールでは1日あたり8~10%の窒素損失が発生し、継続的なパージが必要だった。 当社が指定したベプトシリンダー(バイトンシール仕様)により、窒素損失は1日あたり2%未満に低減。これにより彼の年間窒素コストは$18,000ドル削減されました。💨

シール経年劣化と浸透劣化

新しいシールは最適な透過抵抗性を有するが、経年劣化により複数のメカニズムを通じて性能が低下する:

圧縮永久歪4恒久的な変形は有効シール厚さを減少させる

酸化化学的劣化によりポリマー内に微細な空隙が生じる

可塑剤の損失揮発性成分が蒸発し、材料をより脆く多孔質にする

微小亀裂周期的な応力が微小な表面亀裂を生じさせる

ベプト社における長期試験の結果、ポリウレタンシールでは最初の100万サイクルで浸透率が20~30%増加し、NBRシールでは30~50%増加することが判明しました。一方、PTFEとバイトンは劣化が最小限で、500万サイクル後も通常10%未満の増加に留まります。.

この経年劣化効果により、新品時のシール性能を最適化したシステムは徐々に効率を低下させます。初期透過率に対して30~40%のマージンを設計に組み込むことで、シール寿命を通じて安定した性能を維持できます。.

重要な用途において浸透を最小限に抑えるシール材はどれか?

最適なシール材の選定には、透過性能、機械的特性、コスト、および用途固有の要件のバランスが求められる。🎯

低透過性が要求される重要用途では、PTFEおよび充填PTFEコンパウンドが標準エラストマー比10~50倍低い透過性で最高の性能を発揮する。一方、HNBRはポリウレタン比2~5倍の透過抵抗性を有し、一般産業用途において優れたコストパフォーマンスバランスを提供する。用途に応じた選定では、作動圧力(12バール超はPTFE)、 温度範囲(80℃超:バイトン)、化学薬品への曝露(油/溶剤:FKM)、および空気消費コストと材料プレミアムを比較した経済的妥当性に基づく。.

PTFE:低透過性のゴールドスタンダード

バージンPTFEは比類のない耐浸透性を提供するが、慎重な応用設計が必要である。PTFEはゴムのような弾性を持たない——熱可塑性樹脂であり、シール力を維持するには機械的なエネルギー供給(ばねやOリング)を必要とする。.

利点:

- 最低透過速度(0.5~2 cm³/(cm²・日・atm))

- 優れた耐薬品性(ほぼ万能)

- 広い温度範囲(-200℃~+260℃)

- 非常に低い摩擦係数(0.05~0.10)

制限事項:

- エナジャイザー要素が必要(複雑さが加わる)

- 初期コストが高い(標準シール比3~4倍)

- 持続的な高圧下でコールドフローを起こす

- 精密な溝設計が必要

ベプトでは、長時間の圧力保持、最小限の空気消費、特殊ガスでの作動を必要とする用途向けに、プレミアムロッドレスシリンダーにスプリング式PTFEシールを採用しています。浸透損失がシリンダー1台あたり年間$500-1,000を超える場合、3~4倍のコスト増は容易に正当化されます。.

HNBR:実用的な低透過性の選択肢

水素化ニトリルゴム(HNBR)は性能とコストのバランスに優れています。化学的には標準的なNBRと類似していますが、飽和ポリマー鎖を有するため耐熱性、耐オゾン性が向上し、透過性が大幅に低減されています。.

性能特性:

- 透過率:5-12 cm³/(cm²・日・atm)(標準ポリウレタンより2-5倍優れる)

- 温度範囲:-40℃~+150℃

- 優れた耐油性および耐燃料性

- 優れた機械的特性と耐摩耗性

- コストプレミアム:標準シール比1.8~2.2倍

8~12バールで動作するほとんどの産業用空気圧アプリケーションにおいて、HNBRは総合的に最も優れた価値を提供します。当社のBepto高圧シリンダーシリーズではHNBRを標準採用しています。これは、測定可能な空気消費量の削減(通常8~15%)を実現しつつ、妥当なコスト増で済むためです。このコスト増は、ほとんどのアプリケーションにおいて12~24ヶ月で回収可能です。.

アプリケーションベースの材料選定ガイド

Beptoでは、お客様が材料を選択する際のガイダンスを以下のように行っています:

標準産業用空気圧機器 (6-10バール、周囲温度):

- 第一選択ポリウレタン(AU) – 優れたオールラウンド性能

- アップグレードオプションHNBR – 空気消費量の削減に

- プレミアムオプション充填PTFE – 重要用途向け

高気圧 (10-16 バー):

- 最小HNBR – 浸透制御に必要

- 優先充填PTFE – 圧力保持に最適

- 避ける標準NBRまたはポリウレタン(過剰な浸透)

延長圧力保持 (周期間8時間以上):

- 必須PTFEまたはバイトン – 過夜時の圧力損失を最小限に抑える

- 許容される大型シール付きHNBR – 厚み増加により透過性が低減

- 容認できないNBR – 一晩で20-40%の圧力を失う

特殊ガス用途 (窒素、ヘリウム、水素):

- 必須PTFE – 小分子に対して許容可能な透過性を示す唯一の材料

- 代替案: 窒素用バイトン(許容範囲だが最適ではない)

- 避けるすべての標準エラストマー(許容できない浸透率)

低透過性材料の経済的正当性

シール材のグレードアップ判断は、初期価格だけでなく総所有コストに基づいて行うべきです。以下は私が顧客のために実際に行った計算例です:

システム50本シリンダー、内径63mm、作動圧力8バール、24時間365日稼働

圧縮空気コスト$0.03/m³(エネルギー、維持管理、システムコストを含む)

標準ポリウレタンシール (20 cm³/(cm²・日・atm)):

- シリンダーあたりの浸透量:約120 cm³/日 = 44 リットル/年

- 総システム:2,200リットル/年 = $66/年

- シールコスト:$8/シリンダー = $400 合計

HNBRシール (8 cm³/(cm²・日・atm)):

- シリンダーあたりの浸透量:約48 cm³/日 = 17.5 リットル/年

- 総システム:875リットル/年 = $26/年

- シールコスト:$15/シリンダー = $750 合計

- 年間節約額$40/年、回収期間:8.75年(限界ケース)

PTFEシール (1.5 cm³/(cm²・日・atm)):

- シリンダーあたりの浸透量:約9 cm³/日 = 3.3 リットル/年

- 総システム:165リットル/年 = $5/年

- シール代:$32/シリンダー = $1,600 合計

- 年間節約額$61/年、回収期間:19.7年(本ケースでは正当化されない)

この分析から、HNBRはこの用途では限界的な性能しか発揮できず、PTFEは経済的に妥当性が認められないことが示された。ただし、圧縮空気コストが高い場合(一部の施設では$0.05/m³)や圧力が高い場合(8バールではなく12バール)、経済性は低透過性材料に大きく有利に変化する。.

テキサス州の食品加工工場でメンテナンスマネージャーを務めるマリアが、12バールで稼働する200シリンダーシステム(空気コスト$0.048/m³)の分析を行うのを最近支援しました。HNBRへのアップグレードにより、年間$4,800の節約と6ヶ月での投資回収を実現。これは明らかな成功例であり、同時にコンプレッサーの稼働時間を削減し、寿命を延ばす効果もありました。 📈

試験および検証方法

低透過性シールを指定する際は、検証データの提出を要求してください。ベプトでは、重要用途向けに標準化された透過試験証明書を提供しています。 ASTM D14345 試験方法。本試験は、制御された圧力、温度、湿度条件下におけるシール試料のガス透過率を測定する。.

指定すべき主要試験パラメータ:

- 試験ガス組成(空気、窒素、または特定ガス)

- 試験圧力(使用圧力と一致させること)

- テスト温度(動作範囲と一致させること)

- サンプル厚さ(実際のシール寸法と一致させること)

汎用的な材料データシートを鵜呑みにしないでください——「同一」材料であっても、異なるサプライヤーの異なる配合では、実際の透過率が20~40%も異なる場合があります。検証済みの試験データにより、支払った対価に見合った性能を確実に得られます。.

結論

シール材を通じたガス透過は、空気圧システムにおいて目に見えないが重大な圧縮空気の浪費、エネルギー消費、運用コストの原因です。透過メカニズム、材料性能の差異、用途固有の要件を理解することで、空気損失を60~80%削減し、コンプレッサーエネルギーの削減とシステム効率の向上を通じて測定可能なROIを実現する、情報に基づいた材料選定が可能となります。 ベプトでは、ロッドレスシリンダーに浸透特性を最適化したシール材を採用しています。長期的な運用コストが初期購入価格をはるかに上回ることを認識しているからです。お客様の収益性は、年々効率的で信頼性の高い性能を発揮するシステムにかかっています。🌟

空気シールにおけるガス透過に関するよくある質問

Q: 圧力損失が浸透によるものか機械的漏れによるものかを、どのように判断すればよいですか?

制御された減圧試験を実施する:シリンダーを加圧し、完全に隔離した後、一定温度下で24時間にわたり圧力を監視する。圧力と時間の関係を図示する——機械的漏れは指数関数的減衰曲線(初期急激な低下後、減衰速度が鈍化する)を生じ、一方、浸透は初期平衡後の直線的減衰を生じる。Beptoでは、シール交換前にこの診断を推奨する。これにより、材料のグレードアップとシール交換のどちらが適切な解決策かを特定できるためである。.

Q: シールの圧縮力を高めたり、複数のシールを使用したりすることで浸透を低減できますか?

圧縮率の増加(最大20-25%)は材料を緻密化することで浸透をわずかに低減するが、過度な圧縮(>30%)はシール損傷を引き起こし、応力誘起微小亀裂により実際に浸透を増加させる可能性がある。複数のシールを直列に配置すると、シール総厚が増加するため実効浸透抵抗は低下する。2mmシール2枚は4mmシール1枚と同等の浸透抵抗を提供するものの、摩擦抵抗とコストは高くなる。.

Q: 浸透速度は、シール摩耗に伴い時間経過とともに変化しますか?

はい—シール寿命に伴い、浸透率は通常20~50%増加します。これは圧縮永久歪み(有効厚さの減少)、酸化劣化(多孔性の増加)、および繰返し応力による微小亀裂が原因です。 この劣化は最初の50万サイクルで最も急速に進み、その後は安定化します。PTFEとバイトンは最小限の劣化(<10%増加)を示す一方、NBRとポリウレタンはより顕著な劣化(30~50%増加)を示します。これにより、低透過性材料は長寿命化に伴いさらに費用対効果が高まります。.

Q: 標準的なシール材の透過性を低減するコーティングや処理はありますか?

表面処理やバリアコーティングが試みられてきたが、摩耗や屈曲によるコーティング損傷のため、動的シールには一般的に実用的ではない。静的シール(エンドキャップ内のOリング)では、薄膜PTFEコーティングやプラズマ処理により浸透を30~50%低減できるが、動的ピストン・ロッドシールにおいては、空圧シリンダー用途での浸透制御において、材料本体の選定が依然として唯一の信頼できる手法である。.

Q: 初期購入価格に重点を置く経営陣に対し、低透過性シールの高コストをどのように正当化すればよいですか?

シール寿命(通常2~5年)にわたる圧縮空気コストを含む総所有コストを算出すると、63mmシリンダー(10バール)で空気コストが$0.03/m³の場合、ポリウレタンシールからHNBRシールへのアップグレードによりシリンダー1本あたり年間$15~25の節約となり、材料コスト増分の回収期間は12~24ヶ月となります。 ベプトでは、浸透低減がコンプレッサーのエネルギー消費削減、メンテナンスコスト低減、コンプレッサー寿命延長を通じて投資回収を実現するTCO計算ツールを提供。これにより調達判断のためのビジネスケースを明確かつ定量化します。.