高温環境向けのシステムを設計する技術者は、空気圧シリンダーの選定において重大な判断を迫られる。標準部品は極度の熱で致命的な故障を起こし、高額なダウンタイム、安全上の危険、プロジェクト遅延を引き起こすことを認識しているからだ。これらは予算と評判を台無しにする可能性がある。.

高温用空圧シリンダーには、特殊なシール材と耐熱性ハウジングが必要です。, 熱膨張1 補償機構と強化潤滑システムにより、150°C以上でも信頼性の高い動作を実現。適切な選定と適用により、過酷な産業プロセスにおいて最大350°Cまでの連続運転が可能。.

2か月前、ペンシルベニア州の鉄鋼加工施設でプロセスエンジニアを務めるロバートと協力しました。彼の標準シリンダーは280℃の焼鈍ラインで頻繁に故障していました。当社のベプト高温用ロッドレスシリンダー(PTFEシール・セラミックコーティング仕様)に切り替えた後、彼のシステムは90日以上故障なく連続稼働を続けています。🔥

目次

- 高温空気圧アプリケーションを定義する温度範囲はどれですか?

- 材料の選択は高温性能にどのような影響を与えるのか?

- どの設計特性が信頼性の高い高温動作を可能にするのか?

- 長期的な成功を保証する設置上の考慮事項とは?

高温空気圧アプリケーションを定義する温度範囲はどれですか?

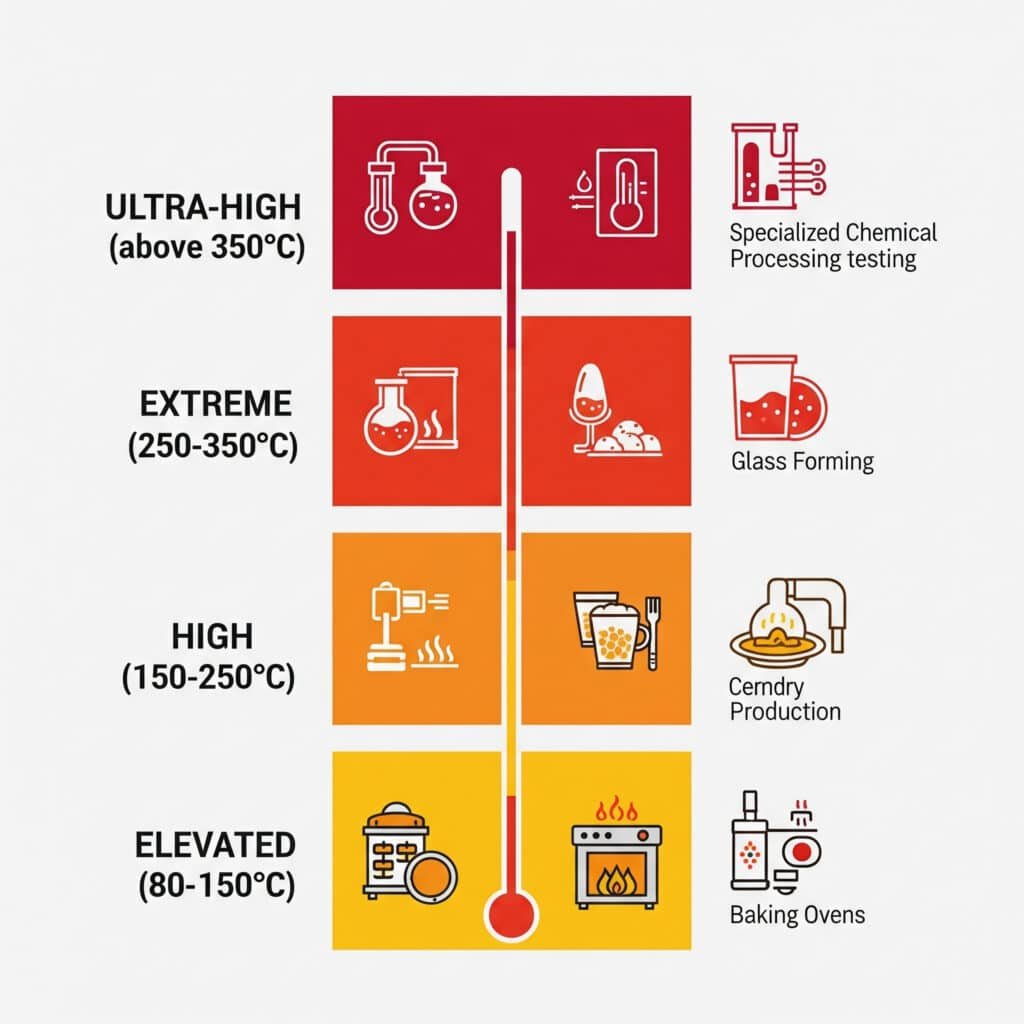

温度分類を理解することは、エンジニアが用途に適したシリンダー技術を選択するのに役立つ。.

高温用空気圧アプリケーションは、高温域(80~150℃)、高温域(150~250℃)、極高温域(250~350℃)、超高温度域(350℃超)に分類され、各温度範囲において信頼性の高い動作を実現するためには、段階的に高度な材料、シールシステム、および熱管理戦略が必要となる。.

温度分類システム

標準温度範囲と高温範囲

| 温度範囲 | 分類 | 代表的な用途 | 特別な要件 |

|---|---|---|---|

| -10℃~80℃ | 標準 | 一般製造業 | 標準シール/材料 |

| 80℃から150℃ | 高架 | 食品加工、乾燥 | 強化シール |

| 150℃から250℃ | 高 | プラスチック、ガラス成形 | 特殊材料 |

| 250℃から350℃ | エクストリーム | 鋼、セラミックス | 高度なエンジニアリング |

| 350℃以上 | 超高 | 航空宇宙、研究 | カスタムソリューション |

業界固有の温度要件

- 鋼材加工 – 圧延および成形加工において最大300℃

- ガラス製造 – 成形および焼鈍工程:200~280℃

- プラスチック射出成形 – 加熱および冷却サイクル:150~220℃

- セラミック生産 – 焼成および釉薬工程:250~350℃

- 食品加工 – 滅菌および調理用途向け:80~150℃

熱サイクルに関する考慮事項

温度変動の課題

高温用途では、しばしば以下が伴います:

パフォーマンス影響因子

- シールの劣化 温度とともに指数関数的に加速する

- 潤滑の劣化 高温で発生する

- 材料の膨張 公差と位置合わせに影響する

- 圧力変動 気体の法則の効果により

- 部品応力 サーマルサイクリングから

材料の選択は高温性能にどのような影響を与えるのか?

戦略的な材料選択が、極限温度下におけるシリンダーの信頼性と耐用年数を決定する。.

高温シリンダーの性能は、PTFEやPEEKなどの耐熱シール材、ステンレス鋼やセラミックコーティングアルミニウムなどの耐食ハウジング、極限温度対応の特殊潤滑剤、および重要部品を熱損傷から保護する遮熱コーティングの選定に依存する。.

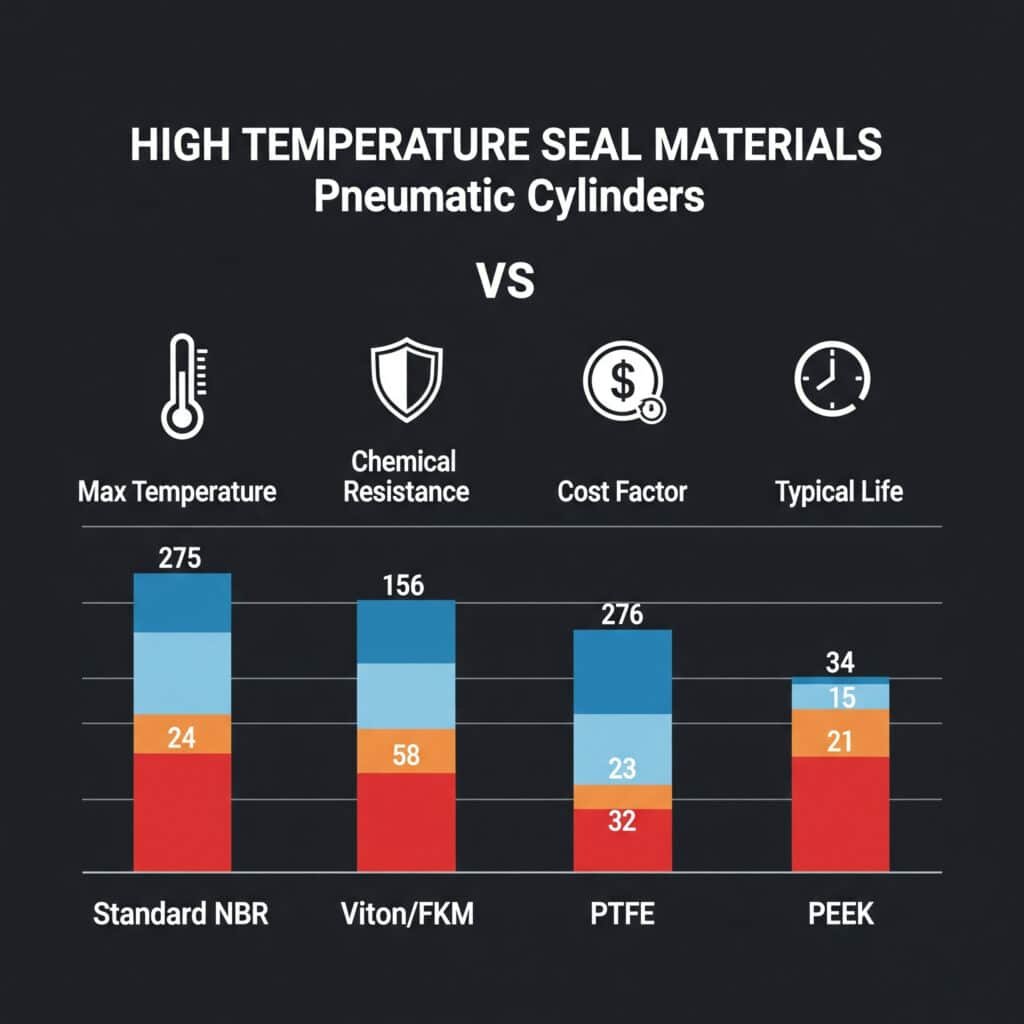

シール材料技術

高度なシールオプション

- PTFE(ポリテトラフルオロエチレン) – 200~260℃の用途に最適

- PEEK(ポリエーテルエーテルケトン) – 300℃までの優れた性能

- パーフルオロエラストマー3 – 320℃までの耐薬品性

- 金属シール – 350°Cを超える究極の耐熱性

- セラミック複合材料 – 極度の耐久性を必要とする特殊用途

シール性能比較

| 材料タイプ | 最高温度 | 耐薬品性 | コスト要因 | 典型的な生活 |

|---|---|---|---|---|

| 標準NBR | 80℃ | 限定 | 1x | 6~12か月 |

| バイトン/FKM | 200℃ | 素晴らしい | 3倍 | 12~18か月 |

| ポリテトラフルオロエチレン | 260℃ | 傑出した | 4倍 | 18~24か月 |

| PEEK | 300℃ | 優れた | 6倍 | 24~36か月 |

住宅および部品材料

耐熱性ハウジングオプション

- ステンレス鋼316 – 300°C耐性による耐食性

- インコネル合金 – 極限の耐熱性と耐酸化性

- セラミックコーティングされたアルミニウム – 軽量で断熱性を備えた

- 処理を施した鋳鉄 – 適度な温度では費用対効果が高い

内部構成要素に関する考慮事項

カリフォルニアのガラス製造会社で設計技師を務めるマリアが、240℃成形ラインで発生していたシール故障の解決に最近協力しました。当社のPEEKシール技術へのアップグレードと適切な熱管理の実施により、彼女のシリンダーは標準シール使用時(月次故障)と比べ、メンテナンス間隔が18ヶ月以上に延長され、信頼性の高い稼働を実現しています。🏭

潤滑システムの要件

高温潤滑油特性

- 熱安定性 故障や炭化を防ぐために

- 耐酸化性 延長されたサービス間隔

- 粘度保持 広い温度範囲にわたって

- 互換性 シール材およびシステムコンポーネントとともに

- 低ボラティリティ 潤滑剤の損失を最小限に抑える

専門的な潤滑ソリューション

- 合成PAO油 200℃までの温度に対応

- パーフルオロ化流体 過酷な化学環境向け

- 固体潤滑剤 (MoS2、黒鉛) 乾燥用途向け

- グリース配合 密閉ベアリング用途向け

どの設計特性が信頼性の高い高温動作を可能にするのか?

特殊な設計要素が熱的課題を解決し、安定した性能を保証します。.

高温環境下での信頼性ある動作には、浮動マウントによる熱膨張補償、ヒートシンクまたはアクティブ冷却を備えた強化冷却システム、ガス膨張効果に対する圧力調整、そして致命的な故障を防ぐための多重バックアップシールを備えた堅牢なシールシステムが不可欠である。.

熱管理システム

受動冷却ソリューション

- 放熱器 熱エネルギーを放散する

- 断熱層 ホットゾーンを隔離する

- 断熱システム 敏感な部品を保護するため

- 放射線遮蔽体 シリンダーから熱を反射させる

- 対流増強 フィン設計を通じて

アクティブ冷却技術

拡張補償設計

機械的補償方法

| 補償の種類 | 温度範囲 | 利点 | アプリケーション |

|---|---|---|---|

| 浮遊マウント | 最大200℃ | シンプルで信頼性が高い | 汎用 |

| ベローズ膨張 | 最大300℃ | 精密制御 | クリティカルアラインメント |

| 摺動継手 | 最大250℃ | 低メンテナンス | 線形応用 |

| フレキシブルカップリング | 最大350℃ | 多軸 | 複雑なシステム |

精密位置決めに関する考慮事項

- 熱ドリフト 制御システムにおける補償

- 基準点 温度変化時の安定性

- 校正手順 熱効果のため

- センサーの配置 熱源から離れて

強化されたシール戦略

複数のシール構成

- 一次シール 主たるシール機能のため

- 二次シール バックアップ保護として

- ワイパーシール 汚染物質を除去する

- 緩衝地帯 シール段階の間

- 圧力解放 シール保護システム

動的シールソリューション

- バネ式シール 接触圧力を維持する

- 自動調整設計 摩耗を補う

- モジュラーシールカートリッジ 簡単に交換できるように

- 監視システム シール状態評価のため

長期的な成功を保証する設置上の考慮事項とは?

適切な設置方法により、高温シリンダーの性能と耐用年数が最大化されます。.

高温環境での設置を成功させるには、熱源からの断熱、膨張に対応する適切な取り付け柔軟性、熱膨張のための十分なクリアランス、汚染物質からの環境保護、そして性能を追跡しメンテナンス需要を予測する包括的な監視システムが必要である。.

取付と位置合わせの戦略

熱膨張管理

- 柔軟な取り付け システムは成長に対応する

- クリアランス計算 最大限の拡張のために

- アライメントの維持 熱サイクル中に

- ストレス解消 接続された配管および配線において

- 基礎の安定性 熱負荷下で

インストール環境の準備

- 遮熱 シリンダー周辺の設置

- 換気システム 放熱のため

- アクセス規定 保守点検のため

- 安全システム 人員保護のため

- 緊急停止 能力

システム統合要件

制御システムの適応

- 温度補償 位置決めアルゴリズムにおいて

- 熱監視 警報システム付き

- 圧力調整 ガス膨張効果のため

- サイクルタイミング 熱応答の補正

- 安全インターロック 過熱保護のため

保守アクセス計画

- サービスクリアランス 部品交換のため

- 解除条項 重量部品用

- ツールへのアクセス 専門的な保守設備用

- 部品保管 制御された環境条件下で

- 文書管理システム 熱性能追跡のため

パフォーマンス監視システム

重要パラメータ追跡

- 動作温度 継続的監視

- 圧力変動 周期を通じて

- 位置精度 経時劣化

- サイクルタイム 摩耗を示す変化

- 振動解析 軸受状態

予知保全の統合

- トレンド分析 性能の低下

- 警報閾値 重要なパラメータに対して

- 保守スケジュール 実際の状況に基づいて

- 部品在庫 高温部品の最適化

ベプトでは、高温用空気圧ソリューションを専門とし、鉄鋼、ガラス、セラミック産業における豊富な実績を有しています。当社のエンジニアリングチームは、初期設計相談から据付、継続的なメンテナンス最適化に至るまで包括的なアプリケーションサポートを提供し、最も過酷な高温環境下でも信頼性の高い稼働を保証します。🎯

結論

高温用空圧シリンダーの成功は、温度分類の理解、適切な材料とシール技術の選択、熱管理戦略の実施、そして熱膨張に対応しつつ精度と信頼性を維持する適切な設置手順の遵守にかかっている。.

高温用空圧シリンダーに関するよくある質問

Q: 空気圧シリンダの最高温度制限はどれくらいですか?

標準的な空圧シリンダーは通常80℃まで動作可能ですが、適切な材料選定により特殊な高温用ユニットは350℃まで確実に機能します。ただし高度なエンジニアリングを要する特定用途向けのカスタムソリューションでは400℃を超える場合もあります。.

Q: 温度は空圧シリンダの性能にどのように影響しますか?

高温はシール劣化、潤滑油の分解、公差に影響する熱膨張、気体法則による圧力変動、部品の摩耗加速を引き起こすため、信頼性の高い動作を維持するには特殊な材料と設計上の特徴が必要となる。.

Q: 高温用シリンダーは標準品よりかなり高価ですか?

高温用シリンダーは、特殊材料、高度なシールシステム、強化された製造プロセスにより、標準品よりも通常200~400%高価ですが、この投資により熱応用分野における高コストな故障やダウンタイムを防止できます。.

Q: 高温用シリンダーはどのくらいの頻度でメンテナンスが必要ですか?

メンテナンス間隔は使用温度と条件に依存し、通常は過酷な用途(250°C以上)で3~6か月、高温環境(80~150°C)で12~18か月となります。適切な監視により耐用年数を延長できます。.

Q: 既存のシリンダーを高温用途向けに改造することは可能ですか?

高温用途向けに標準シリンダーを改造することは、ハウジング材料の制限、シール溝の設計、熱膨張の観点から一般的に推奨されません。そのため、専用設計の高温ユニットの方がより安全で信頼性の高い選択肢となります。.