シリンダーが故障すると工場の床は完全に停止する。生産ラインが予告なく止まると技術者は慌てる。自動化の主力であるこれらの機械を機能させる洗練された物理学を理解する者はほとんどいない。.

シリンダーは、圧縮空気または油圧作動油を用いてピストン表面に圧力差を生じさせ、流体圧力を線形機械力に変換する仕組みである。 パスカルの法則1 (F = P × A)、産業用自動化における制御された直線運動を可能にする。.

先週、イタリアの工場長ロベルトから緊急の連絡を受けた。彼のボトリングラインが6時間停止していたのだ。メンテナンスチームはシリンダーを無作為に交換していたが、故障原因を理解していなかった。私はビデオ通話で基本動作原理を説明すると、彼らは真の問題——汚染された空気供給——を特定した。30分後にはラインが再稼働し、15,000ユーロの生産損失を回避できた。.

目次

- シリンダーの基本的な作動原理とは何ですか?

- 内部の構成要素はどのように連携して動作するのか?

- シリンダーの作動において圧力は何の役割を果たすのか?

- 異なるシリンダーの種類はどのように機能するのか?

- 制御システムはどのようにシリンダーを動作させるのか?

- シリンダーの作動を支配する力と計算とは何か?

- 環境要因はシリンダーの作動にどのように影響するか?

- シリンダーの正常な作動を妨げる一般的な問題は何ですか?

- 現代のシリンダーは自動化システムとどのように統合されるのか?

- 結論

- シリンダーの仕組みに関するよくある質問

シリンダーの基本的な作動原理とは何ですか?

シリンダー動作の根底にある基本原理は、350年以上前に発見された物理学の最も重要な法則の一つに基づいている。.

気筒はパスカルの法則に基づいて動作する。すなわち、閉じ込められた流体に加えられる圧力は全方向に等しく伝達され、圧力差がピストン表面積に作用する際に流体圧力を直線的な機械的力に変換することを可能にする。.

パスカルの法則の基礎

ブレーズ・パスカルは1653年、密閉された流体内の任意の点に加えた圧力が、流体全体の体積に均等に伝わることを発見した。この原理は、あらゆる油圧シリンダーおよび空圧シリンダーの動作の基礎をなしている。.

実用上、シリンダー内の圧縮空気に6バールの圧力を加えると、その同じ6バールの圧力がピストン面を含むシリンダー内部のあらゆる表面に対して作用する。.

魔法が起こるのは、ピストンが他の表面とは異なり動くことができるためです。これにより、直線的な力と運動を生み出すのに必要な圧力差が生じます。.

圧力差の概念

シリンダーは、ピストンの両側で異なる圧力を発生させることで作動する。一方の側でより高い圧力が生じると、ピストンを低圧側へ押し出す正味の力が発生する。.

圧力差が出力する力を決定する:片側が6バール、もう片側が1バール(大気圧)の場合、ピストン面積に作用する正味圧力差は5バールとなる。.

最大力は、一方の側がシステム全圧を受け、他方が大気中に開放されることで最大の圧力差が生じたときに発生する。.

戦力生成数学

基本力学式 F = P × A は全てのシリンダー動作を支配する。ここで力は圧力に有効ピストン面積を乗じた値に等しい。この単純な関係式がシリンダーのサイズ決定と性能を規定する。.

圧力単位は地域によって異なる – 1バールは14.5 PSIまたは100,000パスカルに相当する。面積計算では有効ピストン直径を用い、複動式設計ではロッド面積を考慮する。.

実際の出力は、摩擦損失、シール抵抗、および有効圧力を低下させる流量制限により、理論値の85~90%程度となる。.

エネルギー変換プロセス

シリンダーは蓄積された流体のエネルギーを有用な機械的仕事に変換する。圧縮空気または加圧された油圧流体は、膨張時に解放される位置エネルギーを含む。.

圧縮損失と発熱のため、空気圧システム(25~35%)と油圧システム(85~95%)ではエネルギー効率が大きく異なる。.

変換プロセスには複数のエネルギー変換が含まれる:電気 → 圧縮 → 流体圧力 → 機械的力 → 有効な仕事出力。.

内部の構成要素はどのように連携して動作するのか?

内部部品の相互作用を理解することで、信頼性の高い動作には適切なメンテナンスと高品質な部品が不可欠である理由が明らかになる。.

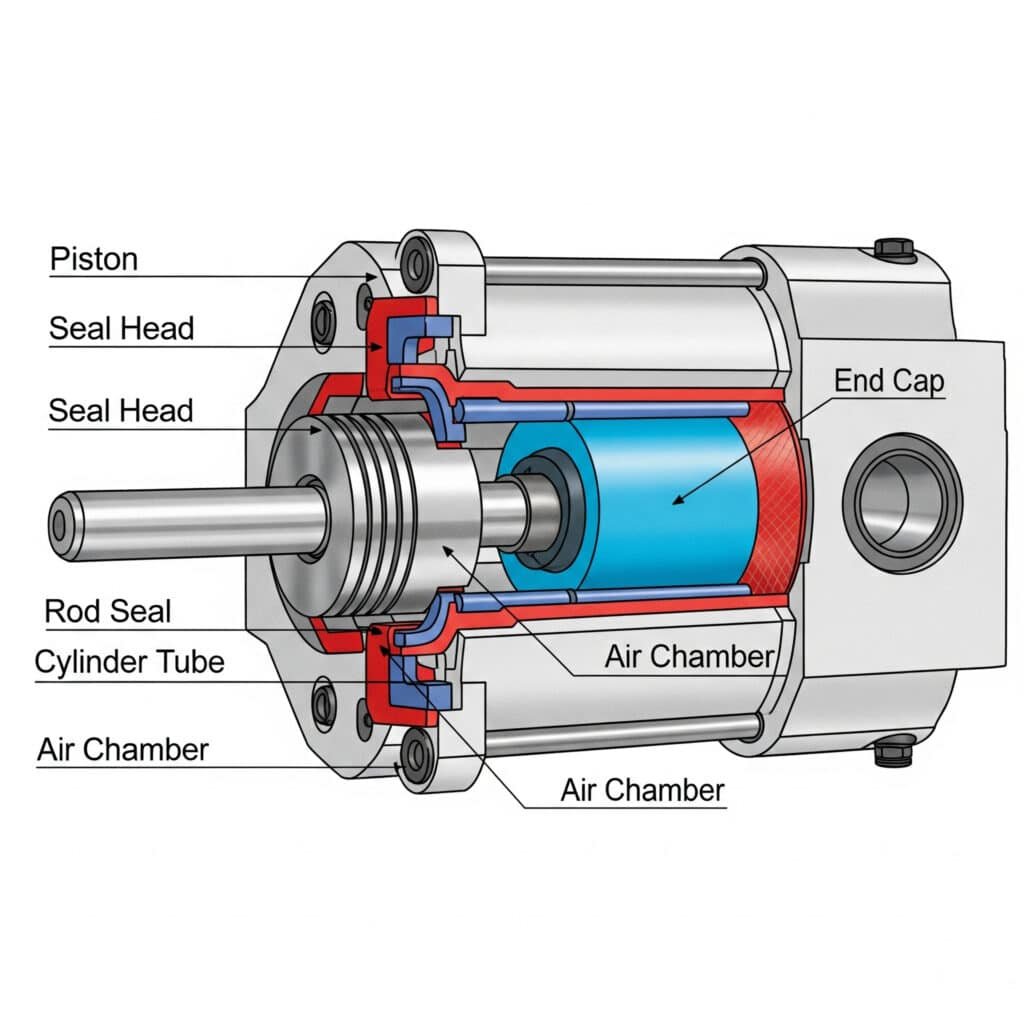

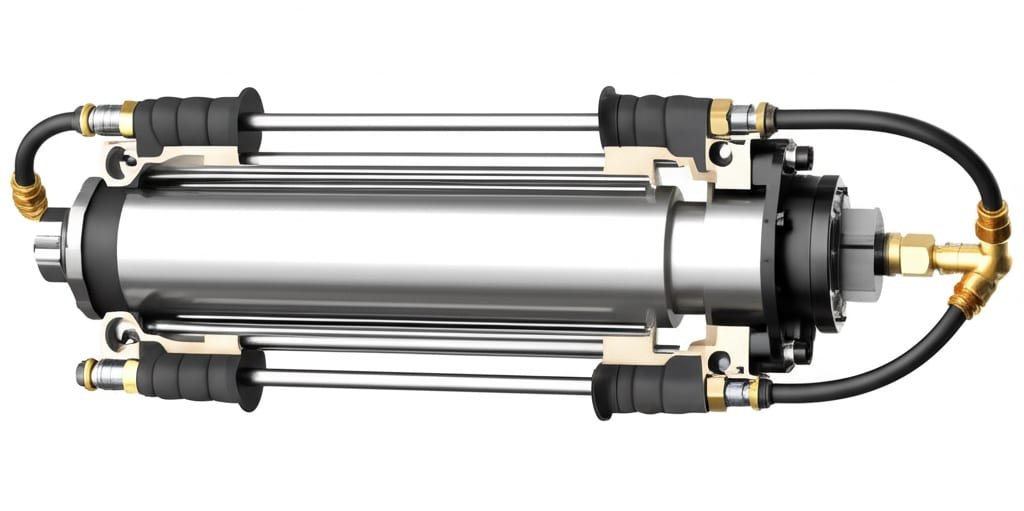

シリンダー内部の構成部品は統合システムとして連携し、シリンダー本体が圧力を保持し、ピストンが圧力を力に変換し、シールが圧力境界を維持し、ロッドが力を外部負荷に伝達する。.

シリンダーボディ機能

シリンダー本体は作動流体を収容し、ピストン運動を導く圧力容器として機能する。ほとんどの本体は、最適な強度重量比を実現するため、シームレス鋼管またはアルミ押出材を使用している。.

内面仕上げは性能に決定的な影響を与える——0.4~0.8 Raの表面仕上げを施したホーニング加工孔は滑らかな動作を保証する シール操作2 および部品寿命の延長。.

壁厚は適切な安全率をもって作動圧力に耐えなければならない。標準的な産業用シリンダーは10~16バールの圧力に対応し、設計に4:1の安全率を組み込んでいる。.

本体材料には、汎用向けの炭素鋼、腐食環境向けのステンレス鋼、重量重視用途向けのアルミニウム合金が含まれます。.

ピストン組立工程

ピストンは可動圧力境界として機能し、流体圧力を直線力に変換する。ピストンの設計はシリンダーの性能、効率、および耐用年数に大きく影響する。.

ピストン材料は、軽量で高速動作を要する用途には通常アルミニウムが、重負荷・高力作業には鋼が用いられる。材料の選択は加速特性と出力能力に影響を与える。.

ピストンシールはシリンダー室間の重要な圧力境界を形成する。一次シールは圧力封じ込めを担い、二次シールは漏れと汚染を防ぐ。.

ピストン径はF = P × Aに従い出力力を直接決定する。より大きなピストンはより大きな力を生み出すが、より多くの流体容量と流量能力を必要とする。.

シールシステム統合

シールは統合システムとして機能し、各タイプが特定の役割を担う。プライマリピストンシールは圧力分離を維持し、ロッドシールは外部漏れを防止し、ワイパーは汚染物質を除去する。.

シール材は使用条件に適合させる必要がある – 一般用途にはNBR、耐摩耗性にはポリウレタン、耐薬品性にはPTFE、高温用途にはバイトンを使用する。.

シールの取り付けには精密な技術と適切な潤滑が必要です。誤った取り付けは直ちに故障を引き起こし、システム全体の性能低下を招きます。.

シールの性能はシリンダー効率に直接影響し、摩耗したシールは出力力を低下させ、不安定な動作を引き起こし、生産品質に影響を及ぼす。.

ロッドとエンドキャップアセンブリ

ピストンロッドは、圧力シールを保持しながらシリンダーの力を外部負荷に伝達する。ロッド設計は、座屈や過度のたわみを生じさせることなく作用力を処理できなければならない。.

ロッド材料には、耐食性のためのクロムメッキ鋼、過酷な環境向けのステンレス鋼、そして極限条件向けの特殊合金が含まれます。.

エンドキャップはシリンダー両端を密封し、取付ポイントを提供する。システム全圧力に加え、外部の取付荷重に耐え、破損や漏れを起こさずにいなければならない。.

取付構成には、クレビス取付、トラニオン取付、フランジ取付、およびフット取付スタイルが含まれます。適切な取付方法の選択は、応力集中と部品の早期故障を防止します。.

| コンポーネント | 材質オプション | キー機能 | 障害の影響 |

|---|---|---|---|

| シリンダー本体 | 鋼、アルミニウム、ステンレス鋼 | 圧力封じ込め | 完全なシステム障害 |

| ピストン | アルミニウム、鋼 | 強制変換 | 性能低下 |

| シールズ | NBR、PU、PTFE、バイトン | 圧力隔離 | 漏洩、汚染 |

| ロッド | クロム鋼、SS | 動力伝達 | 荷役処理の失敗 |

| エンドキャップ | 鋼、アルミニウム | システム閉鎖 | 圧力損失 |

シリンダーの作動において圧力は何の役割を果たすのか?

圧力はシリンダーの作動を可能にし、性能特性を決定する基本的なエネルギー源として機能する。.

圧力は、動作の駆動力を提供し、最大出力力を決定し、作動速度に影響を与え、システムの効率性と信頼性に影響を及ぼすことで、シリンダー動作において中心的な役割を果たす。.

圧力エネルギー源

加圧された空気または油圧作動油は、解放時に機械的仕事に変換される蓄積エネルギーを含む。より高い圧力は単位体積あたりのより多くのエネルギーを蓄える。.

空気圧システムと油圧システムでは圧力エネルギー密度が大きく異なる。油圧システムは100~300バールで動作するのに対し、空気圧システムは通常6~10バールを使用する。.

エネルギー放出率は流量と圧力差に依存する。急激な圧力変化はシリンダーの高速作動を可能にし、制御された放出は滑らかな動作を実現する。.

システム圧力は安定した状態を維持しなければ、一貫した性能が得られません。圧力変動は動作の不安定化や出力力の低下を引き起こし、生産品質に影響を及ぼします。.

力と出力の関係

出力はF = P × Aの式に従い作動圧力と直接相関する。圧力が倍増すると利用可能な力も倍増するため、性能にとって圧力制御が極めて重要となる。.

有効圧力は供給圧力からバルブ、継手、および流量制限による損失を差し引いた値に等しい。最適な性能を得るためには、システム設計においてこれらの損失を最小限に抑える必要がある。.

ピストン両側の圧力差が正味力を決定する。排気側の背圧は有効圧力を低下させ、利用可能な出力力を減少させる。.

最大理論力は、大気圧排気圧力下での最大システム圧力時に発生し、可能な限り最大の圧力差を生じさせる。.

圧力による速度制御

シリンダー速度は流量に依存し、流量は流れの制限部における圧力差に関連します。圧力差が大きくなるほど流量が増加し、シリンダー速度も上昇します。.

流量制御弁は圧力損失を利用して速度を調節する。メータイン制御は供給流量を制限し、メータアウト制御は排気流量を制限することで異なる特性を実現する。.

圧力調整により、負荷変動があっても速度は一定に保たれます。調整がない場合、速度は負荷変化や供給圧力の変動に伴って変動します。.

クイック排気弁は、大気中への急速な圧力解放を可能にすることで、流れの制限をバイパスし動作を加速する。.

システム圧力管理

圧力調整器は供給変動にもかかわらず安定した作動圧力を維持します。これにより再現性のある性能が確保され、部品が過圧から保護されます。.

安全弁は、システム内の最大圧力を制限することで安全保護を提供します。圧力急上昇やシステム故障による損傷を防止します。.

アキュムレータシステムは、ピーク需要に対応し圧力変動を平滑化するため、加圧流体を貯蔵します。これによりシステムの応答性と効率が向上します。.

圧力監視は、故障を引き起こす前に漏れ、閉塞、部品劣化を検出することで予知保全を可能にします。.

異なるシリンダーの種類はどのように機能するのか?

様々なシリンダー設計は、同じ基本原理に基づいて動作するが、特定の用途や性能要件に合わせて最適化された異なる構成を採用している。.

異なるシリンダータイプは、同じ圧力差の原理で動作しますが、作動方式、取付スタイル、内部構成に違いがあり、特定の用途や作動条件に最適化された性能を発揮します。.

単動シリンダーの作動

単動シリンダはピストンの片側のみに圧力を加え、戻り動作にはばねまたは重力を利用する。このシンプルな設計により、空気消費量と制御の複雑さが低減される。.

スプリングリターンシリンダーは、圧力解放時にピストンを収縮させるため内部圧縮ばねを使用する。確実な復帰のためには、ばね力が摩擦および外部負荷を克服しなければならない。.

重力復帰機構は、重量または外力による収縮に依存する。これは垂直方向の用途に適しており、スプリングを必要とせずに重力が復帰動作を補助する。.

伸長時にはばね力によって出力は制限される。このばねは外部仕事に利用可能な正味力を減少させるため、同等の出力を得るにはより大きなシリンダーが必要となる。.

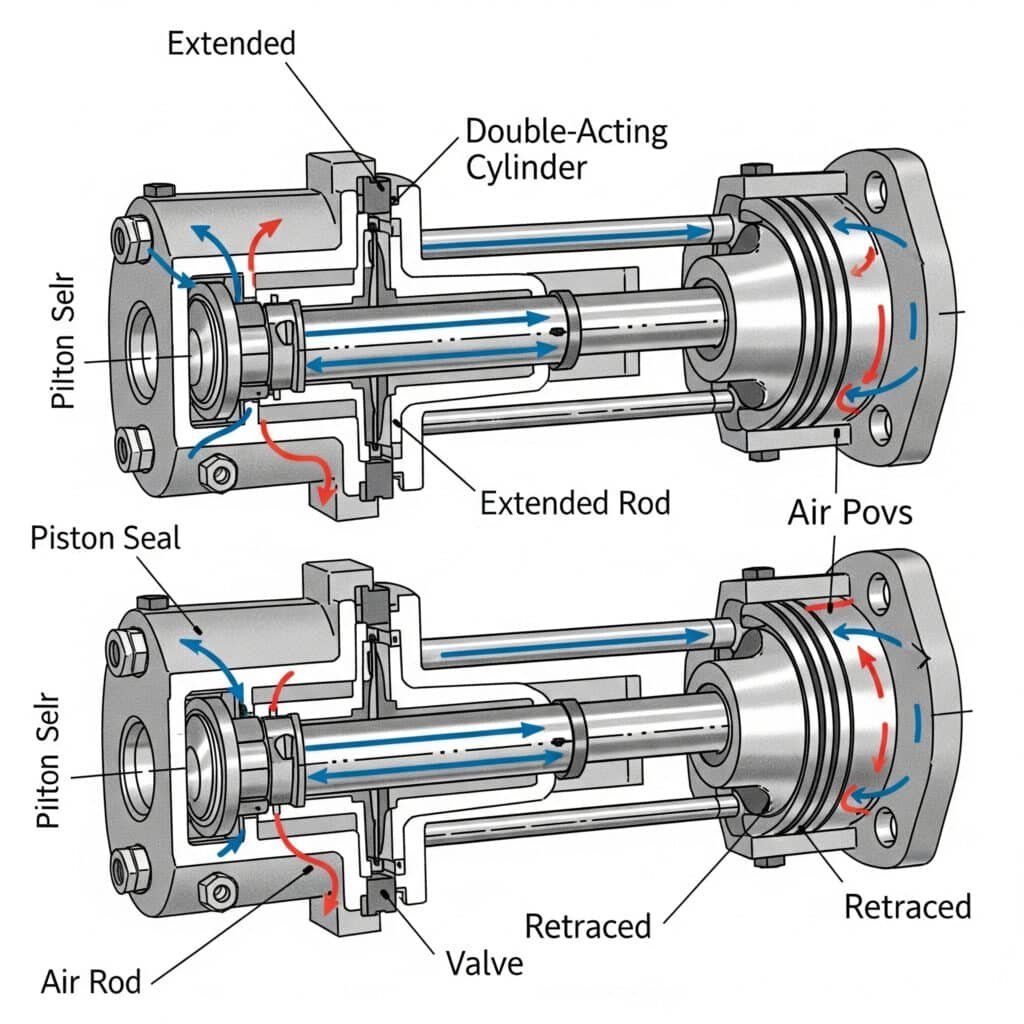

複動シリンダーの作動

複動シリンダは両側に交互に圧力を加え、独立した速度と力制御により両方向への動力駆動動作を提供する。.

ロッドの面積が片側の有効ピストン面積を減少させるため、伸長力と収縮力は異なる。伸長力は通常、収縮力より15~20%高い。.

独立した流量制御により、各方向に異なる速度を設定可能。これにより、負荷条件や用途要件の変化に応じてサイクルタイムを最適化します。.

位置保持能力は優れており、エネルギー消費なしに両方向の外部力に対して圧力が位置を維持する。.

伸縮シリンダーの機能

伸縮シリンダーは、複数の段階が順次伸長する構造により、コンパクトなパッケージで長いストロークを実現します。各段階は完全に伸長してから次の段階が伸長を開始します。.

圧力配管システムは、各段階への流量を制御する内部通路または外部マニホールドを通じて、適切な順序動作を保証する。.

有効面積が減少するにつれて、各伸長段階ごとに出力は低下する。第一段階では最大力を発生し、最終段階では最小力を発生する。.

収縮は逆順で進行し、最後に伸長した段階が最初に収縮する。これにより構造的完全性が維持され、固着が防止される。.

ロータリーシリンダーの作動

ロータリーシリンダーは、直線的なピストン運動を内部のラック・アンド・ピニオン機構またはベーン機構を介して回転出力に変換し、回転運動を必要とする用途に使用される。.

ラック・アンド・ピニオン機構は、直線運動するピストンがラックを駆動し、ピニオンシャフトを回転させる。回転角度はストローク長と歯車比に依存する。.

ベーン式回転シリンダーは、ベーンに作用する圧力を利用して、直線運動から回転運動への変換機構なしに直接的な回転運動を生成する。.

トルク出力は圧力、有効面積、およびモーメントアームに依存する。より高い圧力とより大きな有効面積は、利用可能なトルク出力を増加させる。.

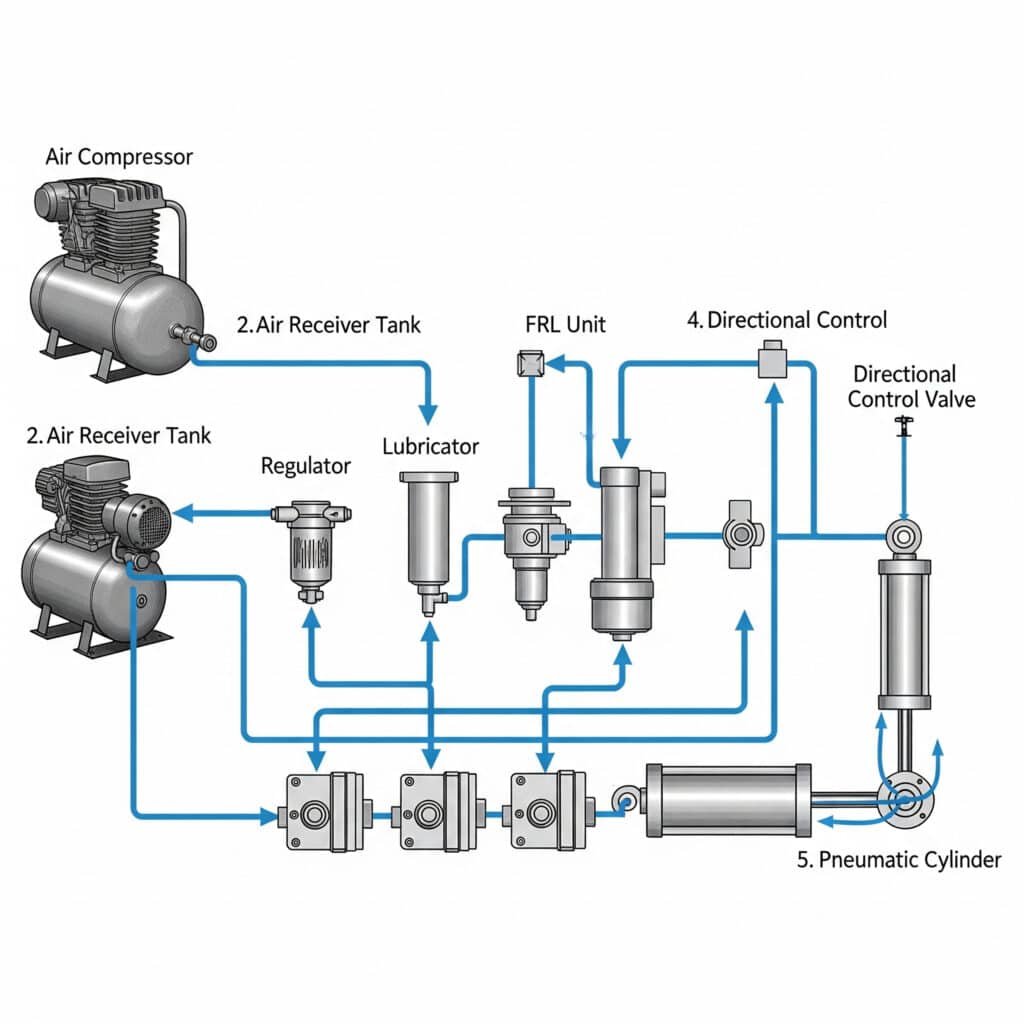

制御システムはどのようにシリンダーを動作させるのか?

制御システムは、空気の流れ、圧力、タイミングを管理することでシリンダーの動作を調整し、所定の動作プロファイルとシステムの協調動作を実現する。.

制御システムは、方向弁を用いて流体の流れ方向を制御し、流量制御弁で速度を調整し、圧力制御で力を管理し、センサーがフィードバックを提供することで精密な動作を実現し、シリンダーを動作させる。.

方向制御弁の操作

方向制御弁は、シリンダの伸縮に流体の流れを決定する。一般的な構成には、単動シリンダ用の3/2方向弁と複動シリンダ用の5/2方向弁がある。.

バルブ作動方式には、手動、空気圧パイロット、ソレノイド、機械式操作が含まれる。選択は制御システムの要件と用途の必要性に基づく。.

バルブの応答時間は高速アプリケーションにおけるシステム性能に影響を与える。高速作動バルブは方向転換の迅速化と精密なタイミング制御を可能にする。.

流量容量は、所定の作動速度におけるシリンダーの要求に適合しなければならない。小径バルブは性能と効率を制限する抵抗を生じる。.

フロー制御の統合

流量制御弁は流体の流量を調節し、シリンダーの速度と加速度特性を制御する。メータイン制御は加速に影響し、メータアウト制御は減速に影響する。.

双方向フロー制御により、伸長動作と収縮動作の速度を独立して調整可能となり、様々な積載条件におけるサイクルタイムを最適化します。.

圧力補償型流量制御装置は、圧力変動にもかかわらず安定した速度を維持し、異なる作動条件下でも再現性のある性能を保証します。.

電子式流量制御は比例弁を用い、可変加速・減速プロファイルによる精密でプログラム可能な速度制御を実現する。.

圧力制御システム

圧力調整器は、供給圧力の変動にもかかわらず、再現性のある出力と安定した性能を維持するため、一貫した作動圧力を保ちます。.

圧力スイッチは、チャンバー内の圧力に基づいて単純な位置フィードバックを提供し、ストローク終了状態やシステムの故障を検出します。.

比例圧力制御により、動作中に異なる力レベルを必要とする用途や、異なる製品に対応した可変出力力が実現可能となります。.

圧力監視システムは、システム障害や安全上の危険を引き起こす前に、漏れ、閉塞、および部品の劣化を検出します。.

センサー統合

位置センサは閉ループ制御システムにフィードバックを提供する。選択肢には磁気リードスイッチ、ホール効果センサ、および異なる精度要件に対応するリニアエンコーダが含まれる。.

リミットスイッチはストローク終端位置を検知し、安全インターロックを提供することでオーバートラベルを防止し、システム部品を損傷から保護します。.

圧力センサーはシステムの性能を監視し、故障が発生する前に漏れ、閉塞、部品の摩耗などの問題の発生を検知します。.

温度センサーは連続運転アプリケーションにおける過熱から保護し、予知保全プログラムのためのデータを提供します。.

システム統合能力

PLC統合により、標準通信プロトコルとI/O接続を通じて他の機械機能との連携が可能となり、複雑な自動化システムを実現します。.

ネットワーク接続により、リモートでの監視と制御が可能となります。 産業用ネットワーク3 イーサネット/IP、プロフィバス、またはデバイスネットなどの集中管理用プロトコル。.

HMIインターフェースは、タッチスクリーンディスプレイとグラフィカルユーザーインターフェースを通じて、オペレータ制御とシステム監視機能を提供します。.

データロギングは、システム運用および保守手順の分析、トラブルシューティング、最適化のために性能情報を収集します。.

シリンダーの作動を支配する力と計算とは何か?

シリンダー動作に関わる力と計算を理解することで、適切なサイズ選定、性能予測、およびシステム最適化が可能となる。.

シリンダーの作動は、力計算(F = P × A)、速度方程式(V = Q/A)、加速度解析(F = ma)、およびサイズ要件と性能特性を決定する効率係数によって規定される。.

基本力計算

理論上の力は圧力と有効ピストン面積の積に等しい:F = P × A。この基本方程式は理想的な条件下で得られる最大力を決定する。.

複動シリンダでは伸長時と収縮時で有効面積が異なる:A_extend = π × D²/4A_retract = π × (D² – d²)/4ここで D はピストン直径、d はロッド直径である。.

実用的な力は、摩擦、シール抵抗、および流れの制限により、理論値に対して通常85~90%の効率損失が生じる。.

計算荷重には安全係数を適用すべきであり、通常は用途の重要度と荷重の不確実性に応じて1.5~2.5とする。.

速度と流れの関係

シリンダー速度は体積流量率に関連します:V = Q/A、ここで速度は流量を有効ピストン面積で割った値に等しい。.

流量はバルブの容量、圧力差、およびシステムの抵抗に依存します。システム内のどこかに流量制限があると、達成可能な最大速度が低下します。.

加速度は合力と移動質量に依存する:t = (V × m)/F_net。ここで、より大きな合力がより速い加速度による目標速度への到達を可能とする。.

減速特性は排気流量と背圧に依存する。緩衝システムは衝撃荷重を防ぐため減速を制御する。.

負荷分析要件

静的荷重には、部品重量、加工力、および摩擦が含まれる。すべての静的力は、運動が始まる前に克服されなければならない。.

動的荷重は運動中に加速度力を加える:F_dynamic = F_static + (m × a)。ここで加速度力は静的荷重を大幅に上回る可能性がある。.

ガイドシステムの適切なサイズ選定には、横荷重とモーメントを考慮する必要があります。シリンダーは外部ガイドなしでは横荷重容量が限られています。.

複合荷重解析により、信頼性の高い運転のために、すべての力成分がシリンダーおよびシステムの能力範囲内にあることを保証します。.

空気消費量の計算

1サイクルあたりの空気消費量はシリンダー容積に圧力比を乗じた値に等しい:V_air = V_cylinder × (P_absolute/P_atmospheric).

複動シリンダは両ストロークで空気を消費するのに対し、単動シリンダは動力伝達方向のストロークでのみ空気を消費する。.

バルブ、継手、および漏れによるシステム損失は、理論上の消費量に通常20~30%を追加する。.

コンプレッサーの選定は、ピーク需要と損失を処理できる十分な予備容量を備え、運転中の圧力低下を防ぐ必要がある。.

パフォーマンス最適化

ボアサイズの選定は、力要件と速度・空気消費量のバランスを考慮します。より大きなボアはより大きな力を提供しますが、より多くの空気を消費し、動作速度が遅くなる可能性があります。.

ストローク長は空気消費量と応答時間に影響します。ストロークが長いほど、動作開始に必要な空気量が増加し、充填時間も長くなります。.

作動圧力の最適化では、必要な力、エネルギーコスト、部品寿命を考慮する。高い圧力はシリンダーサイズを縮小させるが、エネルギー消費を増加させる。.

適切なコンポーネントのサイズ設定、最小限の圧力損失、損失とメンテナンスを削減する効果的な空気処理により、システムの効率が向上します。.

| パラメータ | 計算 | 単位 | 代表的な値 |

|---|---|---|---|

| 力 | F = P × A | ニュートン | 500~50,000N |

| スピード | V = Q/A | m/s | 0.1~10 m/s |

| 空気消費量 | V = ストローク × 面積 × 圧力比 | リットル/サイクル | 1~50 L/サイクル |

| パワー | P = F × V | ワット | 100~10,000W |

環境要因はシリンダーの作動にどのように影響するか?

環境条件は、システム設計において考慮すべき様々なメカニズムを通じて、シリンダーの性能、信頼性、および耐用年数に重大な影響を及ぼす。.

環境要因は、流体特性やシール性能を変化させる温度変化、摩耗や誤作動を引き起こす汚染、腐食を生じさせる湿度、部品の疲労を加速させる振動を通じてシリンダーの作動に影響を及ぼす。.

温度が動作に与える影響

作動温度は流体の粘度、密度、圧力に影響を与える。高温では空気密度が低下し、空気圧システムにおける有効出力も減少する。.

シール材には性能と寿命に影響する温度限界がある。標準的なNBRシールは-20℃~+80℃で動作するが、特殊材料は温度範囲を拡大する。.

部品の熱膨張は、クリアランスやシール性能に影響を及ぼす可能性があります。設計では、固着や過度の摩耗を防ぐため、熱膨張を考慮する必要があります。.

圧縮空気が露点温度以下に冷却されると結露が発生する。水分の蓄積は腐食、凍結、および動作不良を引き起こす。.

汚染の影響

粉塵や異物はシールの摩耗、バルブの固着、内部部品の損傷を引き起こします。汚染はシリンダーの早期故障の主な原因です。.

粒子サイズは損傷の深刻度に影響する——シールクリアランスより大きな粒子は即時的な損傷を引き起こす一方、より小さな粒子は漸進的な摩耗を引き起こす。.

化学物質による汚染はシールを侵食し、腐食を引き起こす。化学薬品、溶剤、またはプロセス流体が存在する環境では、材料の適合性が極めて重要である。.

湿気による汚染は内部部品の腐食を引き起こし、低温環境では凍結して空気通路を塞ぎ、作動を妨げる可能性があります。.

湿度と腐食

高湿度は圧縮空気システムにおける結露リスクを高めます。空気が冷却されると水蒸気が凝縮し、システム内に液体の水が生じます。.

腐食は鋼製部品に影響を及ぼし、孔食、スケール発生、そして最終的には破損を引き起こす可能性があります。ステンレス鋼または保護コーティングは腐食による損傷を防止します。.

異なる金属が湿気の存在下で接触するとガルバニック腐食が発生する。適切な材料選定によりガルバニック腐食の問題を防止できる。.

排水システムは、システムの最低点に溜まった水を排出する必要があります。自動排水装置は、動作上の問題を引き起こす水の滞留を防止します。.

振動と衝撃の影響

機械的振動は締結部品の緩み、シール材の変位、および部品の疲労を引き起こす。適切な取付と振動隔離により、振動損傷を防止する。.

急激な方向変化や外部衝撃による衝撃荷重は内部部品を損傷する可能性があります。緩衝システムは衝撃荷重を低減し、寿命を延ばします。.

共振は、動作周波数が部品の固有振動数と一致する際に振動効果を増幅する。設計では共振状態を避けるべきである。.

基礎の安定性はシステムの性能に影響します。剛性マウントは過度の振動を防止し、柔軟性マウントは振動の遮断を提供します。.

高度と気圧の影響

高度が高いほど大気圧が低下し、空気圧シリンダの性能に影響を及ぼす。大気逆圧が減少すると出力力が低下する。.

圧力差の計算には高度の影響を考慮しなければならない。海面レベルの計算は高高度施設では直接適用できない。.

高度の上昇に伴い空気密度は低下し、質量流量を減少させ、一定容積流量におけるシリンダー速度特性に影響を及ぼす。.

高度の上昇に伴いコンプレッサーの性能も低下するため、システム性能を維持するにはより大型のコンプレッサーまたはより高い作動圧力が必要となる。.

シリンダーの正常な作動を妨げる一般的な問題は何ですか?

一般的な問題とその根本原因を理解することで、効果的なトラブルシューティングと予防保全戦略が可能となる。.

シリンダーの一般的な問題には、シール漏れによる出力損失、汚染による動作不安定、不適切なサイズ選定による性能低下、および不十分な 空気処理4 その結果、部品の早期故障を引き起こす。.

シール関連の問題

室間の内部漏れは出力低下を引き起こし、動作を鈍らせる。性能低下の最も一般的な原因は、摩耗したピストンシールである。.

ロッド周辺の外部漏れは安全上の危険を生じ、圧縮空気を浪費する。ロッドシールの破損は通常、汚染や表面損傷が原因である。.

シール押出は、シールが高圧下でクリアランス隙間に押し込まれる際に発生する。これによりシールが損傷し、恒久的な漏れ経路が生じる。.

熱や化学物質への曝露によるシール硬化は、柔軟性とシール効果を低下させます。適切な材料選定により、化学的適合性の問題を防止できます。.

汚染問題

粒子汚染はシール摩耗を加速し、バルブの誤作動を引き起こす。不十分なろ過が汚染問題の主な原因である。.

水による汚染は腐食を引き起こし、低温環境では凍結する可能性があります。適切な空気乾燥は水関連の問題を防止し、部品の寿命を延ばします。.

コンプレッサーからの油汚染は、シールの膨張と劣化を引き起こします。オイルフリーコンプレッサーまたは効果的な油除去により汚染を防止します。.

化学汚染はシールや金属部品を侵食する。材料適合性分析により過酷な環境下での化学的損傷を防止する。.

サイズと適用に関する問題

小型シリンダーでは用途に十分な力を供給できず、動作が遅くなるか、作業サイクルを完了できなくなる。.

大きすぎるシリンダーはエネルギーを浪費し、適切な制御が困難なほど動作が速すぎる場合があります。適切なサイズ選定は性能とエネルギー効率を最適化します。.

不十分なガイドシステムは横方向の荷重を許容し、これにより噛み込みや早期摩耗を引き起こす。横方向荷重がかかる用途では外部ガイドが必要となる場合がある。.

不適切な取付は応力集中と位置ずれを引き起こし、部品の摩耗を加速させ、システムの信頼性を低下させる。.

システム設計上の課題

流量容量が不十分な場合、シリンダー速度が制限され、圧力損失が発生します。これにより出力力が低下し、システムの効率が損なわれます。.

バルブの選定が不適切だと、応答時間と流量特性に影響を及ぼします。最適な性能を得るためには、バルブの容量がシリンダの要求に合致している必要があります。.

空気処理が不十分だと、汚染物質や湿気が部品を損傷する。信頼性を確保するには適切なろ過と乾燥が不可欠である。.

不適切な圧力調整は不安定な動作を引き起こし、過圧状態によって部品を損傷する可能性があります。.

保守関連の問題

フィルターの交換頻度が低いと、汚染物質が蓄積し、部品を損傷させ、システムの信頼性と性能を低下させます。.

不適切な潤滑は摩擦の増加と摩耗の加速を引き起こす。潤滑不足と潤滑過多の双方が問題を生じる。.

シール交換の遅延は、軽微な漏れを重大な故障へと発展させ、大規模な修理を必要とし、長期のダウンタイムを引き起こす。.

パフォーマンス監視の欠如は、障害を引き起こす前に修正可能な問題の発生を早期に検知することを妨げる。.

| 問題カテゴリ | 症状 | 根本原因 | 予防方法 |

|---|---|---|---|

| シール不良 | 漏れ、減力 | 汚染、摩耗 | 清浄な空気、適切な材料 |

| 汚染 | 不安定な動き、固着 | ろ過不良 | 適切な空気処理 |

| サイズに関する問題 | 低性能 | 誤った選択 | 適切な計算 |

| システムの問題 | 動作が不安定 | 設計上の欠陥 | プロフェッショナルデザイン |

| 保守 | 早期故障 | 怠慢 | 定期メンテナンス |

現代のシリンダーは自動化システムとどのように統合されるのか?

現代のシリンダーは、高度な自動化システムとのシームレスな統合を可能にする先進技術と通信機能を組み込んでいる。.

現代のシリンダーは、位置フィードバック用の組み込みセンサー、精密な動作のための電子制御、ネットワーク接続のための通信プロトコル、予知保全のための診断機能を通じて、自動化システムと統合される。.

センサー統合技術

内蔵型位置センサーは、外部センサーを不要としながらも、閉ループ制御システム向けに正確な位置フィードバックを提供する。.

磁気センサーは、ホール効果または磁気抵抗技術を用いてシリンダー壁を通してピストン位置を検出し、アナログ位置信号を提供する。.

外部キャリッジに取り付けられた光学式エンコーダは、高精度位置決めアプリケーション向けに最高分解能の位置フィードバックを提供する。.

圧力センサーは、高度な制御戦略と状態監視を可能にする力フィードバックおよび診断情報のために、チャンバー内圧力を監視する。.

電子制御統合

サーボバルブは電気指令信号に基づく比例流量制御を提供し、プログラム可能なプロファイルによる精密な速度・位置制御を可能とする。.

電子式圧力制御は比例圧力弁を用いて可変出力と圧力調整を実現し、安定した性能を提供します。.

統合コントローラは、バルブ制御、センサー処理、通信機能をコンパクトなパッケージに統合し、システム統合を簡素化します。.

フィールドバス接続により、個々のシリンダーが中央制御システムと直接通信する分散制御アーキテクチャが実現されます。.

通信プロトコルサポート

産業用イーサネットプロトコル(EtherNet/IP、Profinet、EtherCATを含む)は、高速通信とリアルタイム制御の連携を実現します。.

DeviceNet、Profibus、CANopenなどのフィールドバスプロトコルは、分散制御アプリケーション向けに堅牢な通信を提供します。.

無線通信オプションにより、物理的なケーブル接続なしで、移動式または遠隔地のシリンダーの監視と制御が可能になります。.

OPC-UAサポートは、インダストリー4.0アプリケーション向けの標準化された通信と、企業システムとの統合を実現します。.

診断および監視機能

内蔵診断機能は性能パラメータと部品の状態を監視し、予知保全を可能にするとともに予期せぬ故障を防止します。.

振動監視は、ベアリングの摩耗、位置ずれ、または取付不良などの機械的問題が発生する前に検知し、故障を引き起こす前に発見します。.

温度監視は過熱を防止し、熱解析とシステム最適化のためのデータを提供します。.

使用状況追跡は、メンテナンス計画とライフサイクル分析のために、サイクルカウント、稼働時間、および性能の傾向を記録します。.

インダストリー4.0統合

IoT接続により、クラウドベースのプラットフォームを通じて遠隔監視と制御が可能となり、システム情報へのグローバルなアクセスが提供される。.

データ分析機能は運用データを処理し、最適化の機会を特定するとともに、保守要件を予測します。.

デジタルツイン統合により、物理シリンダーの仮想モデルが作成され、シミュレーション、最適化、予測分析に活用されます。.

機械学習アルゴリズムは運用データを分析し、性能を最適化するとともに、部品の故障が発生する前に予測します。.

安全システム統合

安全定格のセンサおよび制御装置は、以下の用途における機能安全要件を満たします。 SIL定格の安全性5 関数。.

統合安全機能には、安全停止、安全位置監視、安全速度監視が含まれ、外部安全装置を不要とします。.

冗長システムは、故障が負傷や損害を引き起こす可能性のある重要な安全アプリケーションにおいて、バックアップ操作と監視を提供する。.

安全通信プロトコルは、システムコンポーネント間で安全上重要な情報の信頼性の高い伝送を保証する。.

結論

シリンダーはパスカルの法則を優雅に応用し、内部構成部品、制御システム、環境保護機能の協調動作を通じて流体圧力を精密な直線運動に変換する。これにより、無数の産業用途において信頼性の高い自動化を実現する。.

シリンダーの仕組みに関するよくある質問

空気圧シリンダーはどのように動作するのですか?

空気圧シリンダーは、圧縮空気の圧力がピストン表面に作用することで、F = P × A の法則に従い直線的な力を発生させる。方向弁が空気の流れを制御し、ピストンと連結ロッドの伸縮を操作する。.

シリンダー動作の基本原理とは何ですか?

基本原理はパスカルの法則であり、閉じ込められた流体に加えられる圧力は全方向に等しく伝わり、シリンダー内の可動ピストン表面に圧力差が作用すると力を生み出す。.

単動式シリンダーと複動式シリンダーは、どのように動作が異なるのですか?

単動シリンダは一方向の作動に空気圧を用い、戻りはばねまたは重力による。一方、複動シリンダは伸長と収縮の両動作に空気圧を用い、両方向の動力駆動を実現する。.

シールはシリンダーの作動においてどのような役割を果たすのか?

シールはシリンダー室間の圧力境界を維持し、ロッド周囲の外部漏れを防止し、汚染物質の侵入を遮断することで、適切な圧力差と力発生を可能にし、信頼性の高い作動を実現する。.

シリンダーの出力はどのように計算しますか?

シリンダー力をF = P × Aで計算する。ここで力は空気圧に有効ピストン面積を乗じた値であり、後退行程におけるロッド面積の減少と10-15%の効率損失を考慮する。.

シリンダーが正常に作動しない原因は何ですか?

一般的な原因としては、シール漏れによる出力低下、汚染による動作不安定、用途に合わないサイズ選定、不十分な空気処理、および部品劣化を招く不適切なメンテナンスが挙げられる。.

現代のシリンダーは自動化システムとどのように統合されるのか?

現代のシリンダーは、位置フィードバックのための埋め込みセンサー、精密な操作のための電子制御、ネットワーク接続のための通信プロトコル、予測保全とインダストリー4.0アプリケーションのための診断機能を統合している。.

シリンダーの作動に影響を与える環境要因にはどのようなものがありますか?

環境要因には、流体特性やシール性能に影響を与える温度、摩耗や機能不全を引き起こす汚染、腐食を生じさせる湿度、疲労を加速させる振動、圧力差や性能に影響を与える高度などが含まれる。.