엔지니어는 공압 실린더 시스템을 설계할 때 로드 면적을 잘못 계산하여 잘못된 힘 계산과 시스템 성능 장애를 초래하는 경우가 많습니다.

막대 면적은 A = πr² 또는 A = π(d/2)²로 계산되는 원형 단면적이며, 여기서 'r'은 막대 반경이고 'd'는 힘과 압력 계산에 중요한 막대 직경입니다.

어제 저는 복동 실린더 힘 계산에서 피스톤 면적에서 로드 면적을 빼는 것을 잊어 공압 시스템에 문제가 생긴 멕시코의 설계 엔지니어 카를로스를 도운 적이 있습니다.

목차

- 공압 실린더 시스템에서 로드 영역이란 무엇인가요?

- 막대 단면적은 어떻게 계산하나요?

- 힘 계산에 막대 면적이 중요한 이유는 무엇인가요?

- 로드 면적은 실린더 성능에 어떤 영향을 미치나요?

공압 실린더 시스템에서 로드 영역이란 무엇인가요?

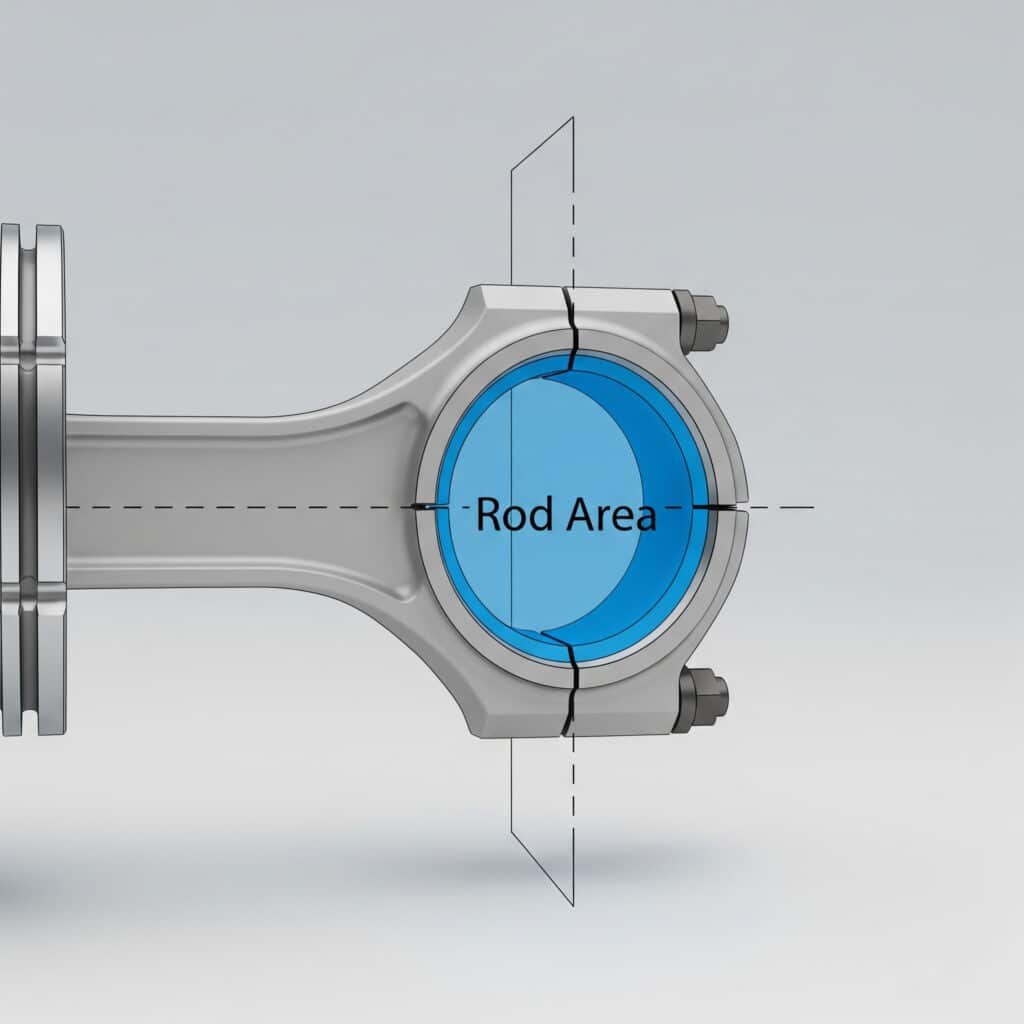

로드 면적은 피스톤 로드의 원형 단면적이며 복동식 공압 실린더의 유효 피스톤 면적과 힘 출력을 계산하는 데 필수적입니다.

로드 면적은 로드 축에 수직으로 측정된 피스톤 로드 단면이 차지하는 원형 면적으로, 힘 계산을 위한 순 유효 면적을 결정하는 데 사용됩니다.

로드 영역 정의

기하학적 속성

- 원형 단면: 표준 막대 형상

- 수직 측정로드 중심선까지 90°

- 상수 영역: 막대 길이에 따라 균일

- 솔리드 영역: 전체 재료 단면

주요 측정값

- 로드 직경: 면적 계산을 위한 기본 치수

- 막대 반경: 직경의 절반 측정

- 단면적: 원형 면적 공식 적용

- 유효 영역: 실린더 성능에 미치는 영향

로드와 피스톤 영역 관계

| 구성 요소 | 면적 공식 | 목적 | 애플리케이션 |

|---|---|---|---|

| 피스톤 | A = π(D/2)² | 전체 보어 면적 | 힘 계산 확장 |

| Rod | A = π(d/2)² | 로드 단면 | 후퇴력 계산 |

| 순 면적 | A_피스톤 - A_로드 | 유효 수축 영역 | 복동 실린더 |

| 환형 영역1 | π(D² - d²)/4 | 고리 모양 영역 | 로드 측면 압력 |

표준 로드 크기

일반적인 로드 직경

- 8mm 로드: 면적 = 50.3mm²

- 12mm 로드: 면적 = 113.1 mm²

- 16mm 로드: 면적 = 201.1 mm²

- 20mm 로드: 면적 = 314.2mm²

- 25mm 로드: 면적 = 490.9 mm²

- 32mm 로드: 면적 = 804.2mm²

로드 대 보어 비율

- 표준 비율: 로드 직경 = 0.5 × 보어 직경

- 헤비 듀티: 로드 직경 = 0.6 × 보어 직경

- 라이트 듀티: 로드 직경 = 0.4 × 보어 직경

- 사용자 지정 애플리케이션: 요구 사항에 따라 다름

로드 영역 애플리케이션

힘 계산

로드 영역을 사용합니다:

- 힘 확장: 전체 피스톤 면적 × 압력

- 후퇴력(피스톤 면적 - 로드 면적) × 압력

- 힘 차동: 확장/축소의 차이점

- 부하 분석: 애플리케이션에 맞는 실린더 매칭

시스템 설계

로드 영역이 영향을 받습니다:

- 실린더 선택: 애플리케이션에 적합한 크기 조정

- 속도 계산: 각 방향에 대한 흐름 요구 사항

- 압력 요구 사항: 시스템 압력 사양

- 성능 최적화: 균형 잡힌 운영 설계

다양한 실린더 유형의 로드 면적

단동 실린더

- 로드 영역 영향 없음: 스프링 리턴 작업

- 힘만 확장: 전체 피스톤 영역 효과

- 간소화된 계산: 후퇴력 고려 없음

- 비용 최적화: 복잡성 감소

복동 실린더

- 로드 영역 중요: 후퇴력에 영향을 미칩니다.

- 비대칭 작동: 방향마다 다른 힘

- 복잡한 계산: 두 영역을 모두 고려해야 합니다.

- 성능 균형 조정: 필요한 설계 고려 사항

로드리스 실린더

- 막대 영역 없음: 디자인에서 제거됨

- 대칭 작동: 양방향 동등한 힘

- 간소화된 계산: 단일 영역 고려

- 공간 이점: 로드 연장 필요 없음

막대 단면적은 어떻게 계산하나요?

로드 단면적 계산은 정확한 공압 시스템 설계를 위해 로드 직경 또는 반경 측정과 함께 표준 원형 면적 공식을 사용합니다.

A = πr²(반지름 포함) 또는 A = π(d/2)²(지름 포함)를 사용하여 막대 면적을 계산하며, 여기서 π는 3.14159이므로 계산 내내 일관된 단위를 유지해야 합니다.

기본 면적 공식

막대 반경 사용

A = πr²

- A: 로드 단면적

- π: 3.14159(수학 상수)

- r: 로드 반경(직경 ÷ 2)

- 단위: 반경 단위의 면적 제곱

막대 지름 사용

A = π(d/2)² 또는 A = πd²/4

- A: 로드 단면적

- π: 3.14159

- d: 로드 직경

- 단위: 직경 단위 제곱 면적

단계별 계산

측정 프로세스

- 막대 직경 측정: 정확성을 위해 캘리퍼스 사용

- 측정값 확인: 여러 판독값 가져오기

- 반경 계산r = 지름 ÷ 2(반지름 공식을 사용하는 경우)

- 공식 적용: A = πr² 또는 A = π(d/2)²

- 단위 확인: 일관된 단위 시스템 보장

계산 예시

직경 20mm 막대의 경우:

- 방법 1: A = π(10)² = π × 100 = 314.16 mm²

- 방법 2: A = π(20)²/4 = π × 400/4 = 314.16 mm²

- 인증: 두 방법 모두 동일한 결과를 제공합니다.

막대 면적 계산 표

| 막대 지름 | 막대 반경 | 면적 계산 | 로드 영역 |

|---|---|---|---|

| 8mm | 4mm | π × 4² | 50.3mm² |

| 12mm | 6mm | π × 6² | 113.1 mm² |

| 16mm | 8mm | π × 8² | 201.1 mm² |

| 20mm | 10mm | π × 10² | 314.2mm² |

| 25mm | 12.5mm | π × 12.5² | 490.9 mm² |

| 32mm | 16mm | π × 16² | 804.2mm² |

측정 도구

디지털 캘리퍼스

- 정확성정밀도 : ±0.02mm

- 범위: 0-150mm 일반

- 특징: 디지털 디스플레이, 단위 변환

- 모범 사례: 여러 측정 지점

마이크로미터

- 정확성정밀도 : ±0.001mm

- 범위: 다양한 사이즈 제공

- 특징: 래칫 스톱, 디지털 옵션

- 애플리케이션: 고정밀 요구 사항

일반적인 계산 오류

측정 실수

- 지름 대 반경: 공식에 잘못된 치수 사용

- 단위 불일치: mm와 인치 혼합

- 정밀도 오류: 소수점 이하 자릿수 부족

- 도구 보정: 보정되지 않은 측정 기기

수식 오류

- 잘못된 공식: 면적 대신 둘레 사용

- 누락된 π: 수학 상수 잊어버리기

- 제곱 오류: 잘못된 지수 적용

- 단위 변환: 부적절한 단위 변환

인증 방법

교차 검사 기법

- 여러 계산: 다양한 공식 방법

- 측정 검증: 직경 측정 반복

- 참조 표: 표준값과 비교

- CAD 소프트웨어: 3D 모델 면적 계산

합리성 점검

- 크기 상관관계: 더 큰 직경 = 더 넓은 면적

- 표준 비교: 일반적인 막대 크기와 일치

- 애플리케이션 적합성: 실린더 크기에 적합

- 제조 표준: 일반적인 사용 가능한 크기

고급 계산

중공 막대

A = π(D² - d²)/4

- D: 외경

- d: 내경

- 애플리케이션: 무게 감소, 내부 라우팅

- 계산: 외부 면적에서 내부 면적 빼기

비원형 막대

- 사각 막대: A = 측면²

- 직사각형 막대: A = 길이 × 너비

- 특별한 모양: 적절한 기하학 공식 사용

- 애플리케이션: 회전 방지, 특수 요구 사항

캐나다의 공압 시스템 설계자인 Jennifer와 함께 일할 때, 그녀는 처음에 πr² 공식에서 반경 대신 지름을 사용하여 로드 면적을 잘못 계산하여 복동 실린더 애플리케이션의 힘을 4배 과대평가하고 완전히 잘못된 힘 계산을 하게 되었습니다.

힘 계산에 막대 면적이 중요한 이유는 무엇인가요?

로드 면적은 복동 실린더의 로드 쪽 유효 피스톤 면적에 직접적인 영향을 미치며, 확장 및 축소 작동 간에 힘의 차이를 만듭니다.

로드 면적은 후퇴 시 유효 피스톤 면적을 감소시켜 복동 실린더의 확장력에 비해 후퇴력이 낮아지므로 시스템 설계 시 보정이 필요합니다.

힘 계산 기본 사항

기본 힘 공식

- 힘 확장: F = P × A_piston

- 후퇴력: F = P × (A_피스톤 - A_로드)

- 힘의 차이: 힘 늘리기 > 힘 줄이기

- 디자인 영향력: 양방향을 모두 고려해야 함

효과적인 영역

- 전체 피스톤 영역: 연장 중 사용 가능

- 순 피스톤 면적: 피스톤 면적에서 후퇴 시 로드 면적 빼기

- 환형 영역: 막대 측면의 고리 모양 영역

- 면적 비율: 힘 차동 결정

힘 계산 예시

63mm 보어, 20mm 로드 실린더

- 피스톤 영역π(31.5)² = 3,117mm²

- 로드 영역π(10)² = 314mm²

- 순 면적: 3,117 - 314 = 2,803 mm²

- 6bar 압력에서:

– 힘 확장: 6 × 3,117 = 18,702 N

– 후퇴력: 6 × 2,803 = 16,818 N

– 힘의 차이: 1,884N(10% 감소)

힘 비교 표

| 실린더 크기 | 피스톤 영역 | 로드 영역 | 순 면적 | 힘 비율 |

|---|---|---|---|---|

| 32mm/12mm | 804 mm² | 113 mm² | 691 mm² | 86% |

| 50mm/16mm | 1,963mm² | 201 mm² | 1,762mm² | 90% |

| 63mm/20mm | 3,117mm² | 314mm² | 2,803 mm² | 90% |

| 80mm/25mm | 5,027 mm² | 491 mm² | 4,536 mm² | 90% |

| 100mm/32mm | 7,854 mm² | 804 mm² | 7,050 mm² | 90% |

애플리케이션 영향

로드 매칭

- 로드 확장: 최대 정격 힘 처리 가능

- 로드 후퇴: 유효 면적 감소로 인한 제한

- 로드 밸런싱: 설계 시 힘 차등 고려

- 안전 마진: 축소된 후퇴 기능에 대한 설명

시스템 성능

- 속도 차이: 방향마다 다른 유량 요구 사항

- 압력 요구 사항: 후퇴를 위해 더 높은 압력이 필요할 수 있습니다.

- 제어 복잡성: 비대칭 운영 고려 사항

- 에너지 효율성: 양방향 최적화

디자인 고려 사항

로드 크기 선택

- 표준 비율: 로드 직경 = 0.5 × 보어 직경

- 과부하: 구조적 강도를 위한 더 큰 막대

- 힘 균형: 더 작은 막대로 더 균등한 힘 제공

- 애플리케이션별: 특수 요구 사항을 위한 사용자 지정 비율

포스 밸런싱 전략

- 압력 보정: 로드 쪽에 더 높은 압력

- 면적 보상: 리트랙트 요건을 위한 더 큰 실린더

- 듀얼 실린더: 각 방향별로 분리된 실린더

- 로드 없는 디자인: 막대 영역 효과 제거

실용적인 애플리케이션

자재 취급

- 리프팅 애플리케이션: 힘 임계 확장

- 푸시 작업: 수축력 매칭이 필요할 수 있음

- 클램핑 시스템: 힘의 차이는 유지력에 영향을 미칩니다.

- 위치 정확도: 힘의 변화가 정밀도에 미치는 영향

제조 프로세스

- 프레스 작업: 일관된 힘 요구 사항

- 조립 시스템: 정밀한 힘 제어 필요

- 품질 관리: 힘의 변화가 제품 품질에 미치는 영향

- 주기 시간: 힘의 차이가 속도에 미치는 영향

Force 문제 해결

일반적인 문제

- 수축력 부족: 그물 면적에 비해 너무 무거운 하중

- 고르지 않은 작동: 힘 차동으로 인한 문제 발생

- 속도 변화: 다양한 흐름 요구 사항

- 제어의 어려움: 비대칭 응답 특성

솔루션

- 실린더 업사이징: 충분한 후퇴력을 위한 더 큰 보어

- 압력 조절: 중요한 방향에 최적화

- 로드 크기 최적화: 힘과 힘의 균형 요구 사항

- 시스템 재설계: 로드 없는 대안 고려

호주의 기계 제작자인 Michael과 상담했을 때, 그의 포장 장비는 확장력만 고려해서 설계했기 때문에 일관성 없는 작동을 보였습니다. 15% 수축력 감소로 인해 리턴 스트로크 중에 걸림이 발생하여 양방향을 제대로 처리하려면 실린더 크기를 키워야 했습니다.

로드 면적은 실린더 성능에 어떤 영향을 미치나요?

로드 면적은 공압 애플리케이션에서 실린더 속도, 힘 출력, 에너지 소비 및 전반적인 시스템 성능에 큰 영향을 미칩니다.

로드 면적이 넓어지면 유효 면적이 줄어들고 공기량 요구량이 감소하여 수축력이 감소하고 수축 속도가 증가하여 비대칭적인 실린더 성능 특성이 생성됩니다.

속도 성능 영향

유량 관계

- 속도 확장: 유량 ÷ 전체 피스톤 면적

- 후퇴 속도: 유량 ÷ (피스톤 면적 - 로드 면적)

- 속도 차동: 일반적으로 더 빠르게 후퇴

- 흐름 최적화: 방향마다 다른 요구 사항

속도 계산 예시

63mm 보어, 20mm 로드(100L/min 유량 기준)의 경우:

- 속도 확장: 100,000 ÷ 3,117 = 32.1 mm/s

- 후퇴 속도: 100,000 ÷ 2,803 = 35.7 mm/s

- 속도 증가: 11% 더 빠른 후퇴

성능 특성

강제 출력 효과

| 로드 크기 | 힘 감소 | 속도 증가 | 성능 영향 |

|---|---|---|---|

| 소형(d/D = 0.3) | 9% | 10% | 비대칭성 최소화 |

| 표준(d/D = 0.5) | 25% | 33% | 중간 수준의 비대칭 |

| 대형(d/D = 0.6) | 36% | 56% | 심각한 비대칭성 |

에너지 소비량

- 스트로크 확장: 전체 풍량 필요

- 스트로크 후퇴: 공기량 감소(로드 변위)

- 에너지 절약: 후퇴 시 소비량 감소

- 시스템 효율성: 전반적인 에너지 최적화 가능

공기 소비량 분석

볼륨 계산

- 볼륨 확장: 피스톤 면적 × 스트로크 길이

- 볼륨 축소(피스톤 면적 - 로드 면적) × 스트로크 길이

- 볼륨 차이: 로드 볼륨 절감

- 비용 영향: 압축기 요구 사항 감소

소비 예시

100mm 보어, 32mm 로드, 500mm 스트로크:

- 볼륨 확장: 7,854 × 500 = 3,927,000 mm³

- 볼륨 축소: 7,050 × 500 = 3,525,000 mm³

- 비용 절감: 402,000mm³(10% 감소)

시스템 설계 최적화

로드 크기 선택 기준

- 구조적 요구 사항: 버클링4 및 굽힘 하중

- 힘 균형: 허용 가능한 힘 차이

- 속도 요구 사항: 원하는 속도 특성

- 에너지 효율성: 공기 소비 최적화

- 비용 고려 사항: 재료 및 제조 비용

성능 균형 조정

- 흐름 제어: 각 방향에 대한 별도의 규정

- 압력 보정: 힘 요구 사항에 맞게 조정

- 속도 매칭: 필요한 경우 더 빠른 방향으로 스로틀

- 부하 분석: 실린더를 애플리케이션 요구 사항에 맞추기

애플리케이션별 고려 사항

고속 애플리케이션

- 작은 막대: 속도 차이 최소화

- 흐름 최적화: 각 방향별 크기 밸브

- 제어 복잡성: 비대칭 응답 관리

- 정밀도 요구 사항: 속도 변화 고려

고강도 애플리케이션

- 대형 막대: 구조적 강도 우선순위

- 강제 보상: 감소된 후퇴력 허용

- 부하 분석: 양방향으로 적절한 기능 보장

- 안전 요소: 보수적인 설계 접근 방식

성능 모니터링

핵심 성과 지표

- 주기 시간 일관성: 속도 변화 모니터링

- 강제 출력: 적절한 기능 확인

- 에너지 소비: 공기 사용 패턴 추적

- 시스템 압력: 효율성을 위한 최적화

문제 해결 가이드라인

- 느린 후퇴: 과도한 막대 면적 확인

- 힘 부족: 유효 면적 계산 확인

- 고르지 않은 속도: 흐름 제어 조정

- 높은 에너지 사용량: 로드 크기 선택 최적화

고급 성능 개념

동적 응답

- 가속도 차이: 질량 및 면적 효과

- 공명 특성: 자연 주파수 변화

- 제어 안정성: 비대칭 시스템 동작

- 위치 정확도: 속도 차동 충격

열 효과

- 열 발생: 확장 방향이 더 높음

- 온도 상승: 성능 일관성에 영향을 미칩니다.

- 냉각 요구 사항: 방열 강화가 필요할 수 있음

- 재료 확장: 열 성장 고려 사항

실제 성능 데이터

사례 연구 결과

100개의 설치 사례를 분석한 결과

- 표준 로드 비율: 10-15% 일반 속도 차동

- 오버사이즈 로드: 후퇴 시 최대 50% 속도 증가

- 소형 막대: 25%의 사례에서 구조적 장애 발생

- 최적화된 디자인: 균형 잡힌 성능 달성 가능

영국의 포장 엔지니어인 Lisa를 위해 실린더 선택을 최적화한 결과, 로드 크기를 0.6에서 0.5 보어 비율로 줄여 적절한 구조 강도를 유지하면서 힘 균형을 20% 개선하고 사이클 시간 편차를 30%까지 줄였습니다.

결론

로드 면적은 로드 직경 'd'를 사용하여 π(d/2)²와 같습니다. 이 면적은 복동 실린더의 유효 수축력을 감소시켜 공압 시스템 설계 시 고려해야 하는 속도와 힘의 차이를 발생시킵니다.

로드 영역에 대한 자주 묻는 질문

로드 면적은 어떻게 계산하나요?

A = π(d/2)²를 사용하여 막대 면적을 계산합니다. 여기서 'd'는 막대 지름, 또는 A = πr²를 사용하여 'r'은 막대 반경입니다. 직경 20mm 막대의 경우 A = π(10)² = 314.2mm².

공압 실린더에서 로드 영역이 중요한 이유는 무엇인가요?

로드 면적은 복동 실린더에서 후퇴 시 유효 피스톤 면적을 감소시켜 확장력에 비해 후퇴력이 낮아집니다. 이는 힘 계산, 속도 특성 및 시스템 성능에 영향을 미칩니다.

로드 면적은 실린더 힘에 어떤 영향을 미칩니까?

로드 면적은 수축력을 그만큼 감소시킵니다: 후퇴력 = 압력 × (피스톤 면적 - 로드 면적). 63mm 실린더의 20mm 로드는 확장력에 비해 후퇴력을 약 10% 감소시킵니다.

계산에서 막대 면적을 무시하면 어떻게 되나요?

로드 면적을 무시하면 후퇴력 계산이 과대평가되고, 후퇴 하중을 위한 실린더 크기가 부족하며, 잘못된 속도 예측이 발생하고, 실제 성능이 설계 기대치와 일치하지 않을 때 시스템 오류가 발생할 가능성이 있습니다.

로드 사이즈가 실린더 성능에 어떤 영향을 미치나요?

막대가 클수록 후퇴력은 더 많이 감소하지만 유효 면적이 작아져 후퇴 속도가 빨라집니다. 표준 로드 비율(d/D = 0.5)은 대부분의 애플리케이션에서 구조적 강도와 힘 대칭성 사이의 균형을 잘 유지합니다.