Kiekvienas gamyklos vadovas, su kuriuo man teko dirbti, susiduria su ta pačia problema: nenuspėjamomis techninės priežiūros išlaidomis, kurios žlugdo biudžetus ir gamybos grafikus. Nerimas dėl nežinojimo, kada suges svarbiausi komponentai, lemia neekonomišką perteklinę techninę priežiūrą arba brangiai kainuojantį avarinį remontą. Yra geresnis metodas, kuris šį neapibrėžtumą paverčia nuspėjamomis išlaidomis.

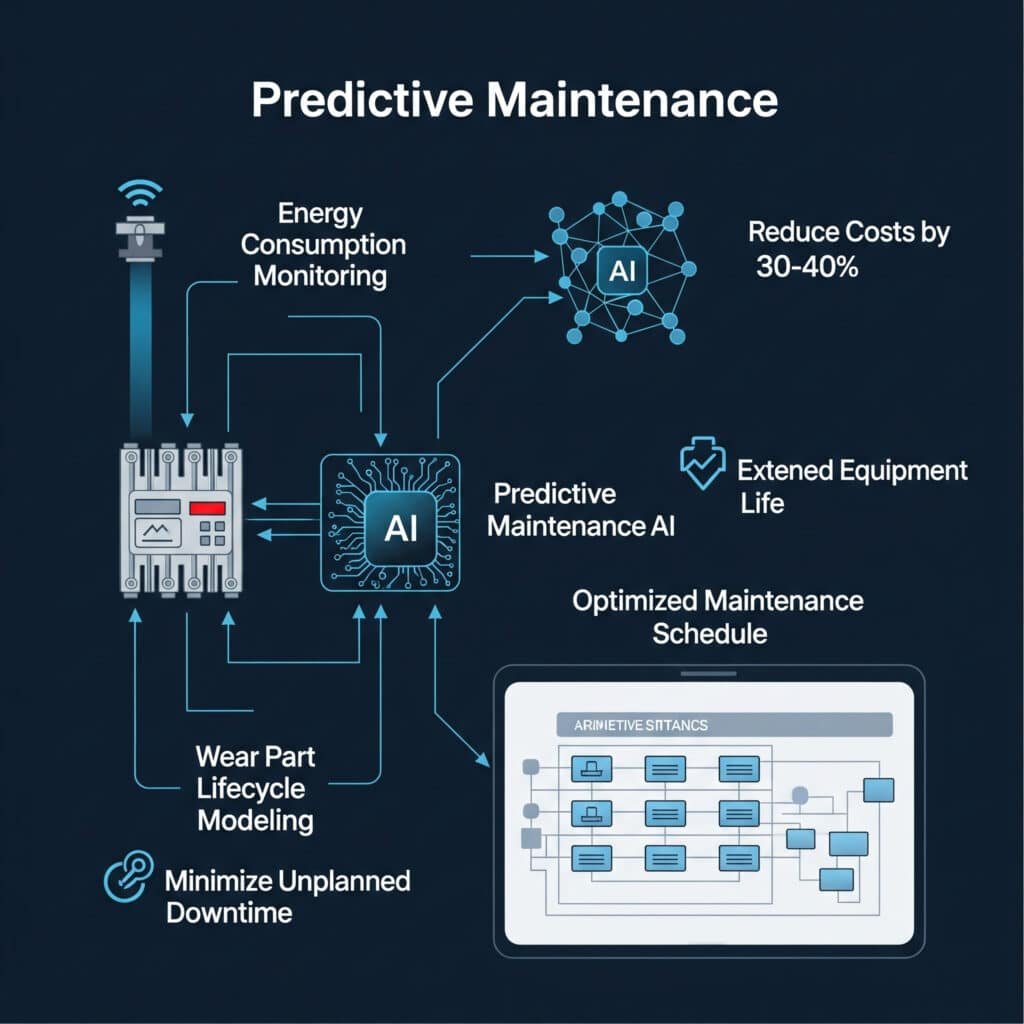

Prognozuojama techninė priežiūra1 Pneumatinėms sistemoms derinamas susidėvėjusių dalių gyvavimo ciklo modeliavimas, energijos suvartojimo stebėjimas ir prevencinės techninės priežiūros planavimas, siekiant 30-40% sumažinti bendrąsias techninės priežiūros išlaidas, kartu pailginant įrangos eksploatavimo laiką ir sumažinant neplanuotas prastovas.

Praėjusį ketvirtį lankiausi Viskonsino valstijoje esančioje gamykloje, kur techninės priežiūros vadovas man parodė "gėdos sieną" - sugedusių cilindrų be lazdelių, dėl kurių buvo sustabdyta gamyba, kolekciją. Įdiegus mūsų prognozuojamos techninės priežiūros metodą, daugiau kaip 8 mėnesius jie prie tos sienos nepridėjo nė vieno baliono. Parodysiu, kaip tai padarėme.

Turinys

- Nusidėvėjusių dalių pakeitimo prognozavimo modelis

- Energijos stebėsenos sistemos pasirinkimo vadovas

- Prevencinės techninės priežiūros išlaidų palyginimas

- Išvada

- DUK apie techninės priežiūros sąnaudų analizę

Kaip galima tiksliai numatyti, kada suges cilindrų be strypų dalys?

Tradiciškai nusidėvėjusių dalių gedimo prognozavimas yra daugiau menas nei mokslas, nes dauguma techninės priežiūros grafikų sudaromi remiantis gamintojo rekomendacijomis, kurios retai kada atsižvelgia į konkrečias eksploatavimo sąlygas.

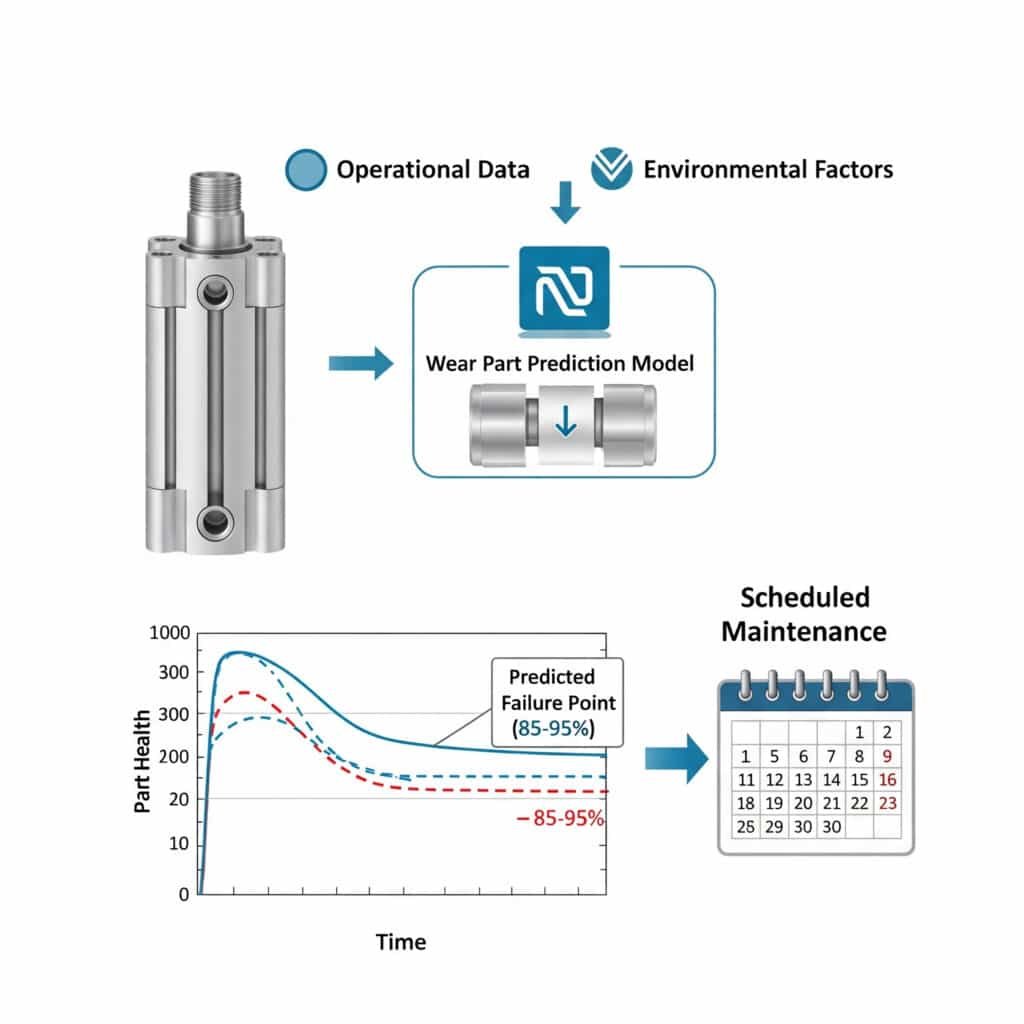

Dėvėjimosi dalių prognozavimo modeliai2 naudojant eksploatacinius duomenis, aplinkos veiksnius ir konkrečiam komponentui būdingus algoritmus, gedimo taškus prognozuoti 85-95% tikslumu, todėl techninę priežiūrą galima planuoti ne avarinių situacijų, o planuotų prastovų metu.

Pagrindiniai dėvėtų dalių gyvavimo ciklo prognozavimo kintamieji

Išanalizavęs tūkstančius komponentų gedimų įvairiose pramonės šakose, nustatiau šiuos svarbiausius veiksnius, kurie lemia dėvimų dalių eksploatavimo trukmę:

Darbo aplinkos veiksniai

| Veiksnys | Poveikio lygis | Poveikis gyvenimo trukmei |

|---|---|---|

| Temperatūra | Aukštas | ±15% už 10 °C nuokrypį |

| Drėgmė | Vidutinis | -5% už 10% daugiau nei optimalus |

| Teršalai | Labai aukštas | Iki -70% nešvarioje aplinkoje |

| Ciklo dažnis | Aukštas | Tiesinė priklausomybė nuo nusidėvėjimo |

Konkretūs su komponentu susiję aspektai

Tinklalapiui pneumatinis be rodyklių būtent šie veiksniai turi didžiausią įtaką dėvėjimosi dalių ilgaamžiškumui:

- Sandarinimo medžiagų suderinamumas

- Tepimo nuoseklumas

- Šoninės apkrovos sąlygos

- Insulto panaudojimo procentas

Prognozavimo modelio kūrimas

Rekomenduoju taikyti trijų etapų metodą kuriant nusidėvėjimo prognozavimo modelį:

1 etapas: duomenų rinkimas

Pradėkite nuo dabartinių keitimo modelių ir darbo sąlygų dokumentavimo. Vienam Mičigano automobilių pramonės klientui ant cilindrų be strypų įrengėme paprastus ciklų skaitiklius ir stebėjome aplinkos sąlygas tik 30 dienų. Šie pradiniai duomenys atskleidė, kad jų techninės priežiūros grafikas neatitiko faktinių nusidėvėjimo modelių vidutiniškai 42%.

2 etapas: modelio atpažinimas

Ieškokite sąsajų tarp darbo sąlygų ir gedimų dažnio. Mūsų duomenų analizė paprastai atskleidžia, kad:

- Balionai, veikiantys >80% vardinio slėgio slėgiu, sugenda 2,3 karto greičiau

- Temperatūros svyravimai >15°C pagreitina sandariklio susidėvėjimą 37%

- Nenuoseklus tepimas sutrumpina guolių tarnavimo laiką iki 60%

3 etapas: modelio įgyvendinimas

Įdiekite prognozavimo modelį, kuris atsižvelgia į konkrečias jūsų sąlygas. Tai gali būti įvairios priemonės - nuo paprastos skaičiuoklės iki pažangių stebėjimo sistemų.

Atvejo analizė: Maisto perdirbimo gamykla

Pensilvanijoje esančioje maisto perdirbimo gamykloje, remiantis gamintojo rekomendacija, bepiločių cilindrų sandarikliai buvo keičiami kas 3 mėnesius. Įdiegę mūsų prognozavimo modelį, jie nustatė, kad kai kurie įrenginiai gali saugiai veikti 5 mėnesius, o kitus, esančius atšiauresnėje aplinkoje, reikia keisti po 2,5 mėnesio. Taikant šį tikslinį metodą bendros išlaidos keičiamoms dalims sumažėjo 23%, o neplanuotos prastovos - 47%.

Kuri energijos stebėsenos sistema suteiks daugiausia naudingų duomenų?

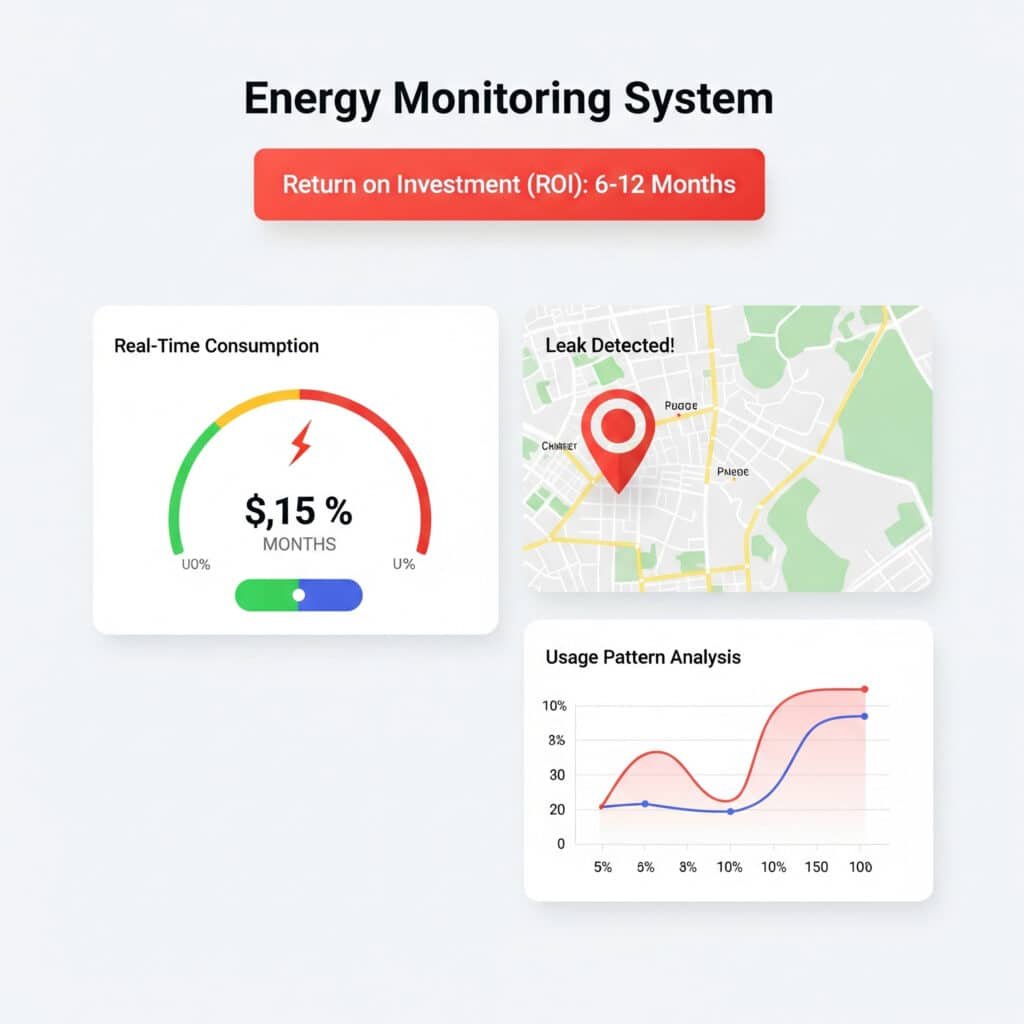

Energijos suvartojimas dažnai sudaro 70-80% visos pneumatinės sistemos eksploatavimo laikotarpio sąnaudų, tačiau dauguma techninės priežiūros programų orientuojasi tik į komponentų keitimą, ignoruodamos šį pagrindinį išlaidų veiksnį.

Ideali energijos stebėsenos sistema suteikia realaus laiko duomenis apie suvartojimą, nuotėkio aptikimo galimybes ir naudojimo modelio analizę, kuri padeda nustatyti neefektyvumą. Šias funkcijas turinčios sistemos paprastai per 6-12 mėnesių grąžina investicijas dėl sumažėjusių energijos sąnaudų ir ankstyvo problemų nustatymo.

Stebėsenos sistemos atrankos kriterijai

Padėdamas klientams pasirinkti energijos stebėsenos sistemas, vertinu galimybes pagal šiuos svarbiausius reikalavimus:

| Funkcija | Svarbumas | Nauda |

|---|---|---|

| Stebėjimas realiuoju laiku | Esminis | Skubus problemos nustatymas |

| Istorinių duomenų analizė | Aukštas | Modelių atpažinimas ir tendencijos |

| Integracijos galimybės | Vidutinis | Prijungimas prie esamų sistemų |

| Įspėjimo funkcijos | Aukštas | Aktyvus pranešimas apie problemas |

| Vizualizavimo įrankiai | Vidutinis | Lengvesnis darbuotojų vertimas |

Stebėjimo sistemų tipai

Atsižvelgiant į jūsų sistemos sudėtingumą ir biudžetą, reikėtų apsvarstyti šias tris pagrindines kategorijas:

Pagrindinės stebėjimo sistemos

- Kaina: $500-2 000

- Funkcijos: Srauto matuokliai, slėgio jutikliai, pagrindinis duomenų registravimas

- Geriausiai tinka: Mažos sistemos, ribotas biudžetas

- Apribojimai: Reikalinga rankinė duomenų analizė

Tarpinės stebėsenos sistemos

- Kaina: $2,000-8,000

- Funkcijos: Tinklo jutikliai, automatinės ataskaitos, pagrindinė analizė

- Geriausiai tinka: Vidutinio dydžio operacijoms su keliomis pneumatinėmis sistemomis

- Apribojimai: Ribotos prognozavimo galimybės

Pažangios stebėjimo sistemos

- Kaina: $8,000-25,000

- Funkcijos: dirbtiniu intelektu paremta analizė3, prognozuojamos techninės priežiūros įspėjimai, visapusiška integracija

- Geriausiai tinka: Didelėms operacijoms, kuriose prastovos kainuoja labai brangiai

- Apribojimai: Reikalingos techninės žinios, kad būtų pasiekta maksimali vertė

Įgyvendinimo strategija

Daugumai klientų rekomenduoju taikyti šį etapinį metodą:

- Bazinis vertinimas: Įdiegti laikiną svarbiausių sistemų stebėseną, kad būtų galima nustatyti vartojimo modelius.

- Karštųjų taškų identifikavimas: Nuolatinė 20% sistemų, kurios sunaudoja 80% energijos, stebėsena

- Laipsniškas plėtimasis: Išplėskite stebėseną į papildomas sistemas, kai bus įrodyta investicijų grąža

Energijos stebėsenos sėkmės rodikliai

Vertindami sistemos veikimą, daugiausia dėmesio skirkite šiems pagrindiniams rodikliams:

- Nuotėkio aptikimo lygis (tikslas: nustatyti 90%+ nuotėkių >1 CFM)

- Energijos suvartojimo sumažėjimas (tipinis: 15-30% per pirmuosius metus)

- Anomalijos aptikimo laikas (tikslas: <24 val. nuo atsiradimo)

- Koreliacija su gamybos apimtimi (galima apskaičiuoti energijos sąnaudas vienam vienetui)

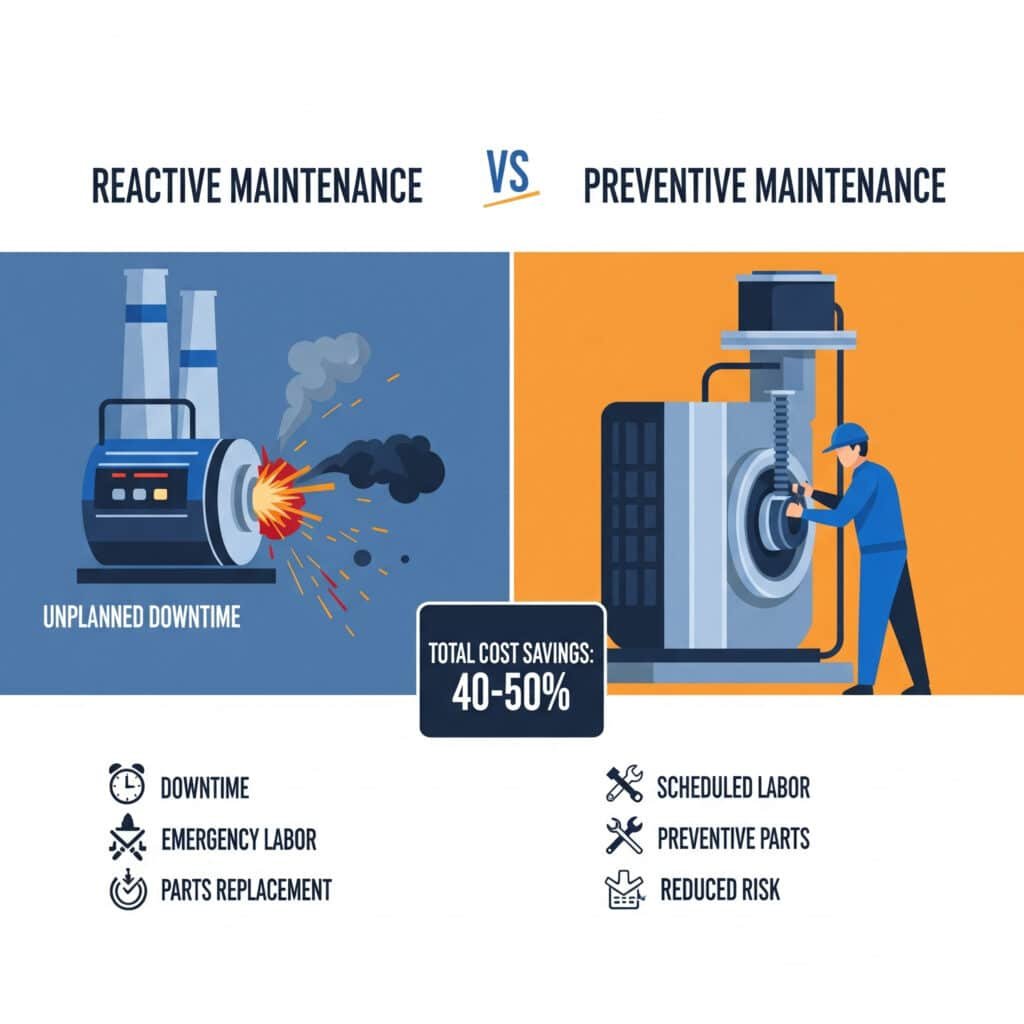

Ar prevencinė techninė priežiūra iš tikrųjų yra pigesnė už reaktyviąją?

Diskutuojant dėl prevencinės ir reaktyviosios techninės priežiūros metodų dažnai daugiausia dėmesio skiriama tiesioginėms išlaidoms, o ne bendram finansiniam poveikiui. Dėl tokio siauro požiūrio daugelis operacijų daro brangiai kainuojančias ilgalaikes klaidas.

Įvertinus visus veiksnius, įskaitant išlaidas dalims, darbui, prastovos nuostolius ir įrangos eksploatavimo trukmę, prevencinė techninė priežiūra paprastai kainuoja 25-35% mažiau nei reaktyvioji techninė priežiūra. Pneumatinių sistemų atveju dėl kaskadinio komponentų gedimų pobūdžio galima sutaupyti 40-50%.

Išsamus išlaidų palyginimas

Šioje analizėje lyginamos tikrosios išlaidos, susijusios su skirtingais tipinės gamybos linijos, kurioje yra 24 pneumatiniai cilindrai be lazdelių, techninės priežiūros metodais:

| Sąnaudų veiksnys | Reaktyvus požiūris | Prevencinis požiūris | Prognozavimo metodas |

|---|---|---|---|

| Išlaidos dalims (per metus) | $12,400 | $9,800 | $7,200 |

| Darbo valandos (per metus) | 342 | 286 | 198 |

| Prastovos valandos (per metus) | 78 | 32 | 14 |

| Gamybos nuostolių vertė | $156,000 | $64,000 | $28,000 |

| Įrangos tarnavimo laikas | 5,2 metų | 7,8 metų | 9,3 metų |

| Bendros 5 metų išlaidos | $923,000 | $408,000 | $215,000 |

Paslėptos reaktyviosios techninės priežiūros sąnaudos

Apskaičiuodami tikrąją reaktyviosios techninės priežiūros kainą, nepamirškite šių dažnai praleidžiamų veiksnių:

Tiesioginės paslėptos išlaidos

- Neatidėliotinos siuntimo priemokos (paprastai 20-50% viršija standartinių dalių kainas)

- Viršvalandinio darbo įkainiai (vidutiniškai 1,5 karto didesni už standartinius įkainius)

- Pagreitinta gamyba, kad būtų galima pasivyti po nesėkmių

Netiesioginės paslėptos sąnaudos

- Kokybės problemos dėl skuboto remonto (vidutiniškai 2-5% defektų padidėjimas)

- Neįvykusių pristatymų poveikis klientų pasitenkinimui

- Darbuotojų stresas ir kaita dėl krizių valdymo kultūros

Prevencinės techninės priežiūros įgyvendinimo sistema

Klientams, pereinantiems prie prevencinės techninės priežiūros, rekomenduoju šį įgyvendinimo metodą:

1 etapas: kritinės sistemos identifikavimas

Pradėkite nuo sistemų, kurių prastovos kainuoja brangiausiai arba kurių gedimai yra dažniausi. Teksase esančio pakavimo kliento atveju nustatėme, kad dėl pneumatinės dėžės pakavimo linijos pneumatinės sistemos patirta 43% bendrų prastovų, nors bendra įrangos vertė sudarė tik 12%.

2 etapas: techninės priežiūros tvarkaraščio sudarymas

Sukurkite optimizuotus techninės priežiūros tvarkaraščius pagal:

- Gamintojo rekomendacijos (tik pradinis taškas)

- Istoriniai gedimų duomenys (jūsų vertingiausias šaltinis)

- Darbo aplinkos veiksniai

- Gamybos grafiko apribojimai

3 etapas: išteklių paskirstymas

Nustatykite optimalų darbuotojų skaičių ir dalių atsargas, remdamiesi:

- Techninės priežiūros užduočių trukmė ir sudėtingumas

- Reikalingi įgūdžių lygiai

- Dalys ir sandėliavimo reikalavimai

Prevencinės techninės priežiūros sėkmės vertinimas

Stebėkite šiuos KPI, kad patvirtintumėte savo prevencinės techninės priežiūros programą:

- Vidutinis laikas tarp gedimų (MTBF)4 - tikslas: padidinti >40%

- Techninės priežiūros išlaidos kaip % turto vertės - tikslas: <5% per metus

- Planuotos ir neplanuotos techninės priežiūros santykis - tikslas: >85% planuota

- Bendrasis įrangos efektyvumas (OEE)5 - tikslas: padidinti >15%

Išvada

Įdiegus visapusišką techninės priežiūros sąnaudų analizės metodą, taikant dalių nusidėvėjimo prognozavimo modeliavimą, energijos stebėseną ir prevencinės techninės priežiūros strategijas, galima pakeisti pneumatinės sistemos patikimumą ir gerokai sumažinti bendrąsias sąnaudas. Duomenimis grindžiamas požiūris pašalina spėliones ir sukuria nuspėjamus techninės priežiūros biudžetus.

DUK apie techninės priežiūros sąnaudų analizę

Koks yra vidutinis prognozuojamos techninės priežiūros diegimo investicijų grąžos terminas?

Įprastas prognozuojamos techninės priežiūros diegimo investicijų grąžos terminas yra 6-18 mėnesių, o pneumatinių sistemų grąža dažnai būna greitesnė dėl didelio energijos suvartojimo ir itin svarbaus vaidmens gamybos procesuose.

Kaip apskaičiuoti tikrąją prastovos kainą planuojant techninę priežiūrą?

Apskaičiuokite tikrąsias prastovos sąnaudas, sudėdami tiesioginius gamybos nuostolius (valandinė gamybos vertė × prastovos valandos), darbo sąnaudas (remonto valandos × darbo įkainis), dalių sąnaudas ir netiesiogines sąnaudas, pavyzdžiui, praleistus pristatymus, kokybės problemas ir viršvalandžius.

Kurios bepiločių pneumatinių cilindrų dylančios dalys paprastai sugenda pirmiausia?

Bepakopiuose pneumatiniuose cilindruose sandarikliai ir guoliai paprastai sugenda pirmiausia, o sandarikliai yra dažniausia gedimo vieta (dėl nuolatinės trinties ir teršalų poveikio jiems tenka apie 60% gedimų).

Kaip dažnai reikėtų kalibruoti energijos stebėsenos sistemas?

Energijos stebėsenos sistemos turėtų būti kalibruojamos ne rečiau kaip kartą per metus, o kritines sistemas reikia kalibruoti kas pusmetį. Sistemas, veikiamas atšiaurios aplinkos arba matuojančias labai kintančias apkrovas, gali reikėti kalibruoti kas ketvirtį.

Kokią dalį techninės priežiūros biudžeto reikėtų skirti prevencinei ir reaktyvinei veiklai?

Gerai optimizuotoje techninės priežiūros programoje maždaug 70-80% biudžeto turėtų būti skiriama prevencinei veiklai, 15-20% - prognozavimo technologijoms ir tik 5-10% - tikrai nenuspėjamai reaktyvinei techninei priežiūrai.

Kaip oro kokybė veikia pneumatinių sistemų priežiūros išlaidas?

Tyrimai rodo, kad kiekvienas ISO oro kokybės klasifikacijos pagerėjimas 3 punktais (pvz., nuo ISO 8573-1 4 klasės iki 1 klasės) sumažina dėvėjimosi dalių keitimo dažnumą 30-45% ir pailgina bendrą sistemos tarnavimo laiką 15-25%.

-

Pateikiamas išsamus prognozuojamosios techninės priežiūros (PdM) - proaktyvios strategijos, kuri naudoja duomenų analizės priemones ir metodus, kad būtų galima aptikti veikimo anomalijas ir galimus procesų ir įrangos defektus, kad juos būtų galima ištaisyti, kol jie nesukėlė gedimo, - paaiškinimas. ↩

-

Aprašoma "vonios kreivė" - klasikinis patikimumo inžinerijos modelis, kuris parodo gaminio gedimų dažnį per visą jo eksploatavimo laikotarpį, susidedantį iš trijų etapų: kūdikių mirtingumo, normalaus eksploatavimo ir susidėvėjimo. Tai pagrindinė gyvavimo ciklo modeliavimo koncepcija. ↩

-

Apžvelgiama, kaip dirbtinis intelektas (DI) taikomas gamyboje tokioms užduotims, kaip numatoma techninė priežiūra, kokybės kontrolė, tiekimo grandinės optimizavimas ir gamybos planavimas, dažnai kaip Pramonė 4.0 iniciatyvų dalis. ↩

-

Pateikiama aiški vidutinio laiko tarp gedimų (MTBF) - pagrindinio veiklos rodiklio, pagal kurį matuojamas vidutinis laikas, kuris praeina tarp remontuojamam turtui būdingų gedimų įprastinio sistemos veikimo metu ir rodo jo patikimumą - apibrėžtis. ↩

-

Paaiškina bendrąjį įrangos efektyvumą (OEE) - standartinį gamybos našumo matavimo rodiklį, kuris apskaičiuojamas padauginus tris veiksnius: Prieinamumas, našumas ir kokybė. ↩