Vai jūsu vakuuma apstrādes sistēmas izšķērdē enerģiju un ir neuzticamas? Daudzi ražotāji cīnās ar pārmērīgu gaisa patēriņu, lēnu ciklu laiku un detaļu izkrišanu nepareizas vakuuma ģeneratora izvēles dēļ. Izvēloties pareizo vakuuma tehnoloģiju, var nekavējoties atrisināt šīs dārgi izmaksājošās problēmas.

Ideāls vakuuma ģenerators1 jāatbilst jūsu lietojuma specifiskajām prasībām attiecībā uz vakuuma līmeni, plūsmas ātrumu un energoefektivitāti. Izvēloties nepieciešams izprast saikni starp iesūkšanas spēku un gaisa plūsmu, apsvērt daudzpakāpju ežektoru konstrukcijas, lai ietaupītu enerģiju, un novērtēt vakuuma noturības stabilitāti, lai nodrošinātu uzticamu darbību.

Atceros, kā pagājušajā gadā apmeklēju kādu Šveices iepakošanas rūpnīcu, kur sliktas ģeneratoru izvēles dēļ vakuuma kausus ik nedēļu nomainīja. Analizējot savu lietojumu un ieviešot pareizo vakuuma ģeneratoru ar pareiziem izmēriem, viņi samazināja gaisa patēriņu par 65% un pilnībā novērsa produktu kritumus. Ļaujiet man dalīties ar to, ko esmu iemācījies pneimatikas nozarē nostrādāto gadu laikā.

Satura rādītājs

- Izpratne par vakuuma spēka un plūsmas attiecību līknēm

- Energoefektīvie daudzpakāpju ežektoru risinājumi

- Kā pārbaudīt un nodrošināt vakuuma stabilitāti

Kā vakuuma spēka un plūsmas ātruma attiecība ietekmē jūsu lietojumu?

Lai izvēlētos ģeneratoru, kas nodrošina optimālu veiktspēju jūsu konkrētajam lietojumam, ir svarīgi izprast attiecības starp vakuuma spēku un plūsmas ātrumu.

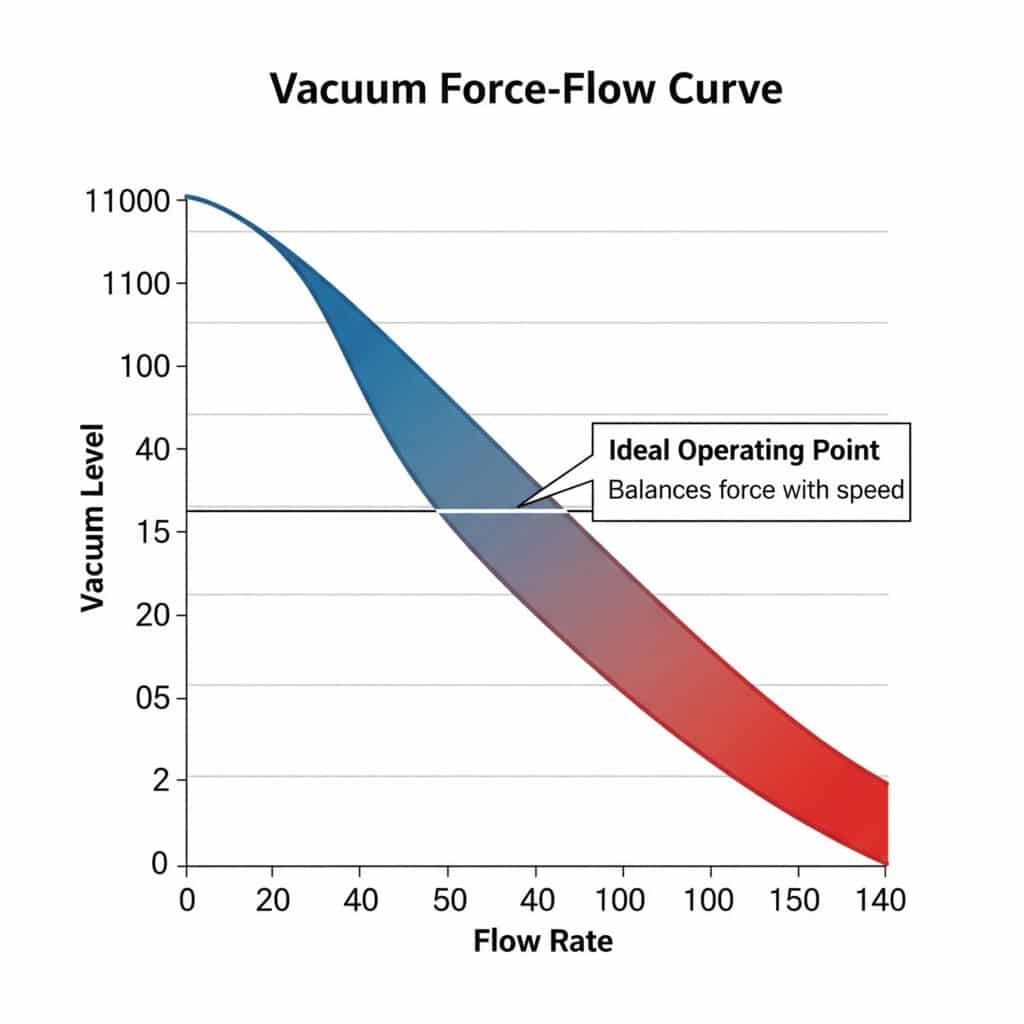

Portāls vakuuma spēka un plūsmas līkne2 ilustrē, kā iesūkšanas spēks mainās atkarībā no gaisa plūsmas ātruma. Palielinoties vakuuma līmenim, pieejamais plūsmas ātrums parasti samazinās. Ideālā darba punktā ir līdzsvars starp pietiekamu vakuuma spēku drošai satveršanai un pietiekamu plūsmas jaudu, lai ātri iztukšotu sistēmu.

Izpratne par vakuuma spēka un plūsmas līknēm

Vakuuma spēka un plūsmas līkne ir grafisks attēlojums, kas parāda sakarību starp:

- Vakuuma līmenis (parasti mēra -kPa vai %)

- Gaisa plūsmas ātrums (parasti mēra L/min vai SCFM)

Šīs attiecības ir ļoti svarīgas, jo tās tieši ietekmē:

- Jūsu lietojumam pieejamais satvēriena spēks

- Reakcijas laiks drošas saķeres sasniegšanai

- Jūsu vakuuma sistēmas enerģijas patēriņš

- Sistēmas kopējā uzticamība

Vakuuma spēka un plūsmas līknes galvenie parametri

Analizējot vakuuma ģeneratora specifikācijas, pievērsiet uzmanību šiem kritiskajiem punktiem:

Maksimālais vakuuma līmenis

Tas ir augstākais vakuums, kādu ģenerators var sasniegt, parasti to mēra pie nulles plūsmas:

- Vienpakāpes ežektori: parasti -75 līdz -85 kPa.

- Daudzpakāpju ežektori: parasti -85 līdz -92 kPa.

- Mehāniskie vakuumsūkņi: var pārsniegt -95 kPa.

Maksimālais plūsmas ātrums

Tas norāda maksimālo gaisa tilpumu, ko ģenerators var izsūknēt, mērot pie nulles vakuuma:

- Nosaka evakuācijas ātrumu

- Kritiski svarīgi liela apjoma lietojumprogrammām

- Ietekme uz cikla laiku ražošanas vidē

Optimālais darbības punkts

Šajā gadījumā ģenerators nodrošina vislabāko līdzsvaru starp vakuuma līmeni un plūsmas ātrumu:

- Parasti atrodas līknes vidusdaļā.

- Nodrošina efektīvu darbību lielākajai daļai lietojumu

- Līdzsvarots enerģijas patēriņš un veiktspēja

Pielietojumam specifisku līkņu analīze

Dažādiem lietojumiem ir nepieciešamas dažādas pozīcijas spēka un plūsmas līknē:

| Lietojumprogrammas veids | Ideālā līknes pozīcija | Pamatojums |

|---|---|---|

| Poraini materiāli | Augsta plūsmas prioritāte | Kompensē noplūdes caur materiālu |

| Neporainas, gludas virsmas | Augsta vakuuma prioritāte | Maksimāli palielina turēšanas spēku |

| Ātrdarbīga komplektēšana un novietošana | Līdzsvarota pozīcija | Optimizē cikla laiku un uzticamību |

| Smagās kravas pārvietošana | Augsta vakuuma prioritāte | Nodrošina drošu satvērienu zem slodzes |

| Mainīgi virsmas apstākļi | Augsta plūsmas prioritāte | Pielāgojas nekonsekventai blīvēšanai |

Nepieciešamā iesūkšanas spēka aprēķināšana

Lai noteiktu nepieciešamo vakuuma spēku:

- Aprēķiniet nepieciešamo teorētisko spēku:

F = m × (g + a) × S

Kur:

- F = vajadzīgais spēks (N)

- m = objekta masa (kg)

- g = gravitācijas paātrinājums (9,81 m/s²)

- a = sistēmas paātrinājums (m/s²)

- S = drošības koeficients (parasti 2-3)

- Nosakiet vajadzīgo vakuuma kausa laukumu:

A = F ÷ P

Kur:

- A = kausa laukums (m²)

- F = vajadzīgais spēks (N)

- P = darba vakuuma spiediens (Pa)

- Izvēlieties ģeneratoru, kas nodrošina:

- Aprēķinātajai platībai pietiekams vakuuma līmenis

- Atbilstošs plūsmas ātrums atbilstoši jūsu evakuācijas laika prasībām.

Reāla lietojuma piemērs

Pagājušajā mēnesī es konsultējos ar kādu elektronikas ražotāju Vācijā, kuram PCB apstrādes sistēmā bija lēns ciklu laiks. Esošais vakuuma ģenerators bija pārāk liels vakuuma līmenim, bet pārāk mazs plūsmas ātrumam.

Analizējot to piemērošanu:

- Nepieciešamais turēšanas spēks: 15 N

- PCB svars: 0,5 kg

- Sistēmas paātrinājums: 2 m/s²

- Drošības koeficients: 2

Mēs aprēķinājām, ka viņiem bija nepieciešams:

- Minimālais vakuuma līmenis: -40 kPa

- Minimālais plūsmas ātrums: 25 L/min

Izvēloties Bepto vakuuma ģeneratoru ar sabalansētām īpašībām (-60 kPa, 35 L/min), tie:

- Samazināts evakuācijas laiks par 45%

- Palielināta ražošanas jauda par 28%

- Saglabāta nevainojama uzticamība

- Samazināts saspiestā gaisa patēriņš par 15%

Kā daudzpakāpju ežektori var optimizēt jūsu vakuuma sistēmas energoefektivitāti?

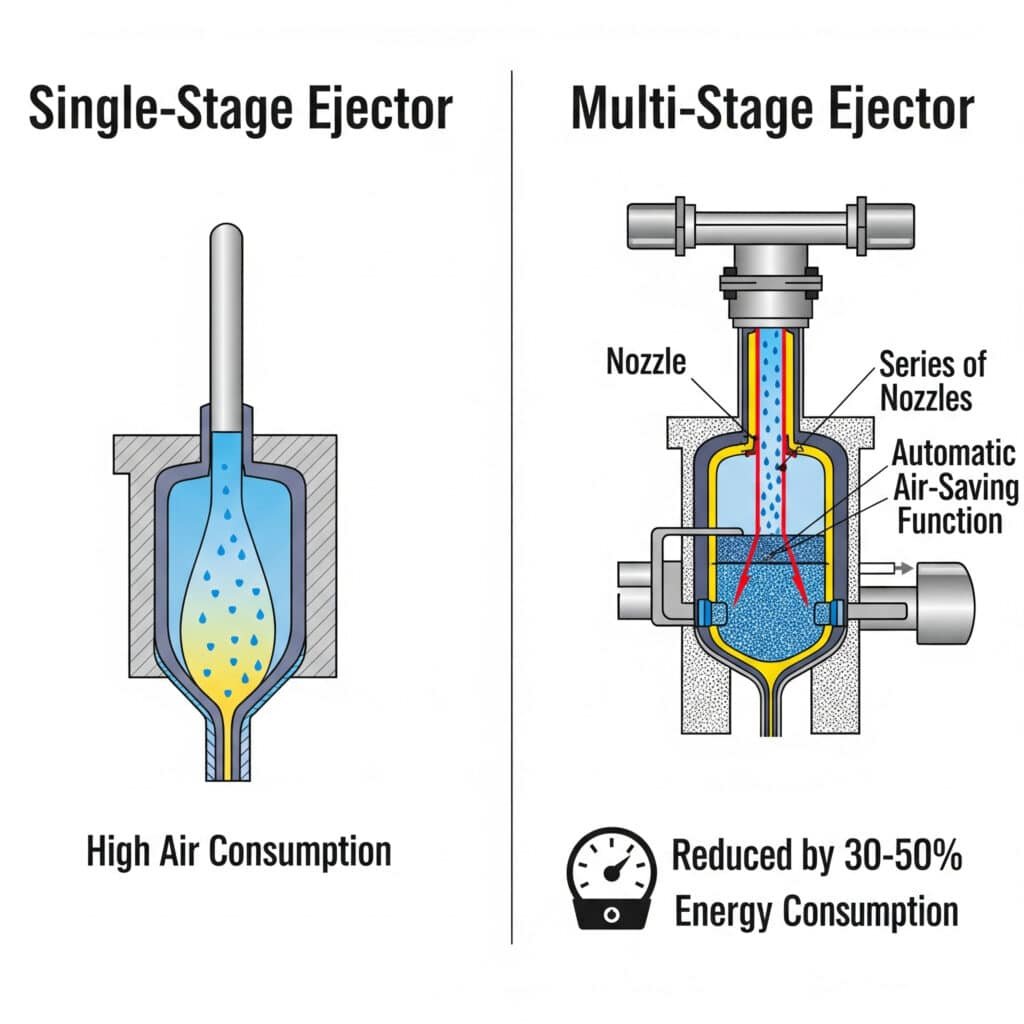

Daudzpakāpju ežektors3 tehnoloģija var ievērojami samazināt saspiestā gaisa patēriņu, vienlaikus saglabājot vai uzlabojot vakuuma veiktspēju lielākajā daļā lietojumu.

Daudzpakāpju ežektori izmanto virkni optimizētu sprauslu un difuzoru, lai radītu vakuumu efektīvāk nekā vienpakāpju konstrukcijas. Tie parasti samazina enerģijas patēriņu par 30-50%, darbojoties ar zemāku spiedienu turēšanas fāzēs un izmantojot automātiskās gaisa taupīšanas funkcijas.

Izpratne par daudzpakāpju ežektoru tehnoloģiju

Daudzpakāpju ežektori ir ievērojams progress salīdzinājumā ar tradicionālajām vienpakāpju konstrukcijām:

Kā darbojas daudzpakāpju ežektori

Sākotnējais evakuācijas posms

- Augsts plūsmas ātrums ātrai evakuācijai

- Optimizēta sprauslas ģeometrija maksimālai gaisa ieplūšanai

- Ātri sasniedz sākotnējo vakuuma līmeniDziļā vakuuma pakāpe

- Sekundārās sprauslas aktivizējas, lai nodrošinātu augstāku vakuuma līmeni.

- Mazāks plūsmas ātrums, bet efektīvāka vakuuma radīšana

- Sasniedz maksimālo vakuuma līmeniUzturēšanas posms

- Minimāls gaisa patēriņš vakuuma uzturēšanai

- Inteliģentas kontroles sistēmas uzrauga vakuuma līmeni

- Gaisa padevi var samazināt vai uz laiku atslēgt.

Mūsdienu daudzpakāpju ežektoru enerģijas taupīšanas funkcijas

Uzlabotie daudzpakāpju ežektori ietver vairākas enerģiju taupošas tehnoloģijas:

Gaisa taupīšanas funkcija (ASF)4

Šī funkcija automātiski kontrolē saspiestā gaisa padevi:

- Nepārtraukti uzrauga vakuuma līmeni

- Izslēdz gaisa padevi, kad ir sasniegts mērķa vakuums.

- Atjauno gaisa padevi, kad vakuums nokrītas zem robežvērtības.

- Dažos gadījumos var samazināt gaisa patēriņu līdz pat 90%.

Automātiskā līmeņa kontrole

Tas optimizē vakuuma līmeni, pamatojoties uz:

- Pašreizējās pieteikuma prasības

- Objekta svars un virsmas īpašības

- Ražošanas ātrums un cikla ilgums

- Dinamiski regulējams darbības laikā

Stāvokļa monitorings

Mūsdienu ežektori ir aprīkoti ar inteliģento uzraudzību:

- Atklāj noplūdes vakuuma sistēmā

- Identificē, kad krūzītes ir nolietotas vai bojātas.

- Nodrošina prognozējošas tehniskās apkopes brīdinājumus

- Optimizē veiktspēju reāllaikā

Salīdzinošā energoefektivitātes analīze

| Ežektora tips | Gaisa patēriņš (NL/min) | Enerģijas izmaksas gadā* | Vakuuma līmenis | Reakcijas laiks |

|---|---|---|---|---|

| Vienpakāpes | 70-100 | $1,200-1,700 | -75 līdz -85 kPa | Fast |

| Divpakāpju | 40-60 | $700-1,000 | -85 līdz -90 kPa | Vidēja |

| Trīspakāpju sistēma ar ASF | 15-30 | $250-500 | -85 līdz -92 kPa | Vidēji ātrs |

| Bepto Smart Ejector | 10-25 | $170-425 | -88 līdz -92 kPa | Fast |

* Balstīts uz 8 stundu maiņām, 250 darba dienām, 50% darba ciklu, $0,10 kWh elektroenerģijas izmaksām.

Īstenošanas gadījuma izpēte

Nesen palīdzēju kādam mēbeļu ražotājam Itālijā optimizēt koka paneļu apstrādes sistēmu. Viņi izmantoja vienpakāpju ežektorus, kas patērēja aptuveni 85 NL/min saspiestā gaisa 12 stacijās.

Izmantojot Bepto daudzpakāpju ežektorus ar gaisa taupīšanas funkciju:

- Gaisa patēriņš samazināts no 85 NL/min līdz 22 NL/min uz staciju

- Saspiestā gaisa ietaupījums gadā aptuveni 9 000 000 NL.

- Enerģijas izmaksu samazinājums par $11 500 gadā

- INI sasniegta mazāk nekā 4 mēnešu laikā

- Vakuuma līmenis uzlabots no -78 kPa līdz -88 kPa

- Ar 15% palielināta produktu apstrādes uzticamība

Daudzpakāpju ežektoru ieviešanas stratēģija

Lai maksimāli izmantotu daudzpakāpju ežektoru tehnoloģijas priekšrocības:

Pašreizējās sistēmas audits

- Faktiskā gaisa patēriņa mērīšana

- Reģistrējiet vakuuma līmeņus un reakcijas laikus

- Identificēt noplūdes punktus un neefektivitāti.Analizējiet savas lietojumprogrammas prasības

- Aprēķiniet minimālo nepieciešamo vakuuma spēku

- Optimālā evakuācijas laika noteikšana

- Ņemiet vērā materiāla porainību un virsmas apstākļus.Izvēlēties piemērotu daudzpakāpju tehnoloģiju

- Ežektora specifikāciju saskaņošana ar lietojumprogrammas vajadzībām

- Apsveriet integrētās vadības iespējas

- Novērtēt uzraudzības iespējasĪstenošana ar pareiziem iestatījumiem

- Spiediena iestatījumu optimizēšana

- Iestatiet atbilstošus vakuuma sliekšņus

- Gaisa taupīšanas funkcijas parametru konfigurēšanaUzraudzīt un pielāgot

- Enerģijas patēriņa uzskaite

- Darbības rādītāju verifikācija

- Precīza iestatījumu pielāgošana optimālai efektivitātei

Kā pārbaudīt un nodrošināt vakuuma sistēmas stabilitāti, lai tā darbotos droši?

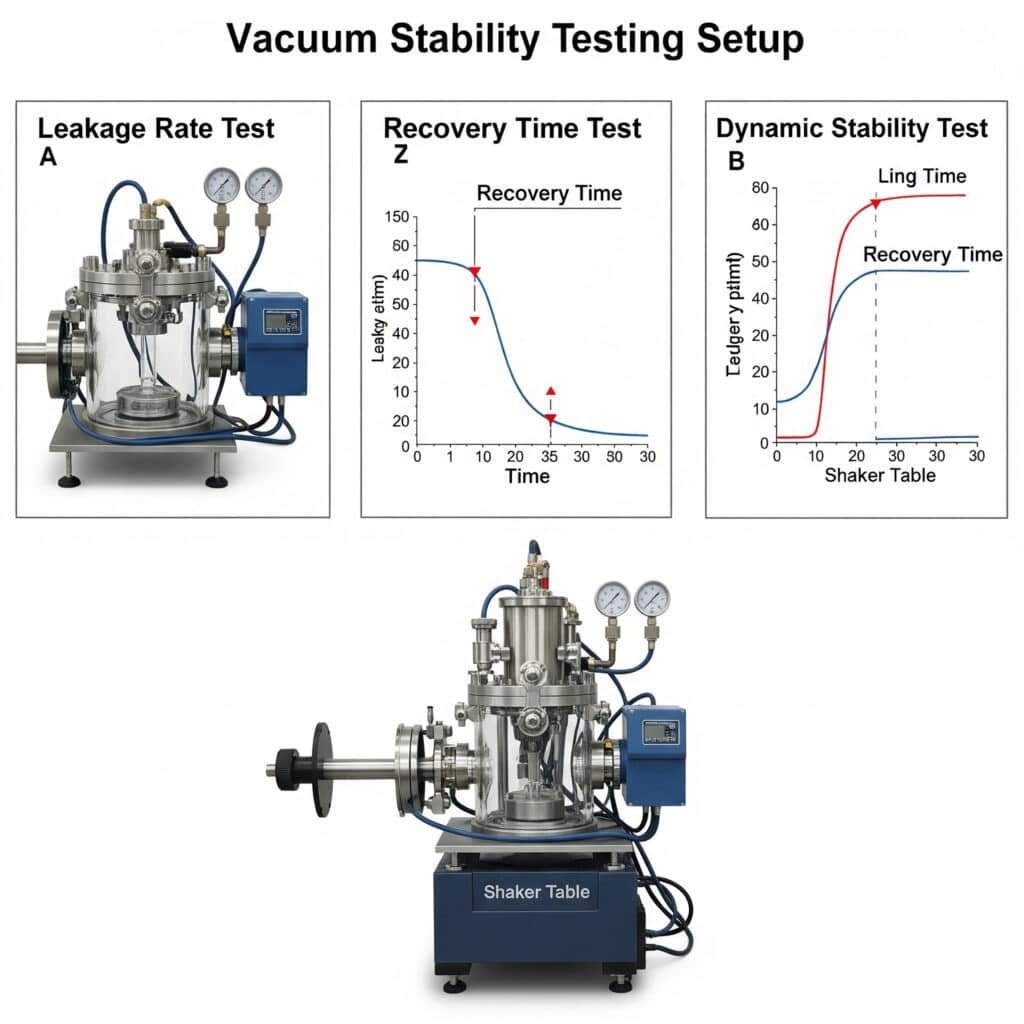

Vakuuma stabilitātes testēšana ir ļoti svarīga, lai nodrošinātu nemainīgu veiktspēju un novērstu dārgi izmaksājošas kļūmes ražošanas vidē.

Vakuuma noturības testēšana ļauj novērtēt, cik labi sistēma saglabā vakuumu laika gaitā. Galvenie rādītāji ietver noplūdes ātrumu, atjaunošanās laiku un stabilitāti dinamiskos apstākļos. Pareiza testēšana palīdz identificēt iespējamās problēmas, pirms tās rada ražošanas problēmas, un nodrošina uzticamu darbību.

Būtiskas vakuuma stabilitātes testēšanas metodes

Visaptverošai vakuuma sistēmas novērtēšanai nepieciešamas vairākas testēšanas pieejas:

Statiskais vakuuma aiztures tests5

Ar šo pamatpārbaudi mēra, cik labi sistēma uztur vakuumu bez aktīvas ģenerēšanas:

Testa procedūra:

- Izveidot vakuumu līdz mērķa līmenim

- Izolēt sistēmu (izslēgt ģeneratoru)

- Vakuuma samazināšanās mērīšana laika gaitā

- Rekordliels laiks, lai sasniegtu kritisko slieksniGalvenie rādītāji:

- Vakuuma samazināšanās ātrums (kPa/min vai %/min)

- Laiks līdz 90% no sākotnējā vakuuma līmeņa

- Laiks līdz minimālajam funkcionālā vakuuma līmenimPieņemami rezultāti:

- Augstas kvalitātes sistēma: <5% sabrukums 30 sekunžu laikā

- Standarta sistēma: <10% sabrukums 30 sekunžu laikā

- Minimāli pieļaujams: Uztur funkcionālu vakuumu visā cikla laikā

Dinamiskās slodzes testēšana

Tādējādi tiek novērtēta sistēmas veiktspēja reālos apstākļos:

Testa procedūra:

- Piemērot vakuumu faktiskajam apstrādājamajam priekšmetam

- pakļauts parastām pārvietošanas kustībām

- Piemērot tipiskus paātrinājuma spēkus

- Ieviest vibrāciju, ja lietojumprogrammā irGalvenie rādītāji:

- Vakuuma līmeņa stabilitāte kustības laikā

- Atveseļošanās laiks pēc traucējumiem

- Minimālais vakuuma līmenis darbības laikāVērtēšanas kritēriji:

- Vakuumam jābūt virs minimālā nepieciešamā līmeņa

- Atgūšanai jānotiek pieņemamā termiņā

- Sistēmai jāsaglabā stabilitāte visa cikla laikā

Noplūdes noteikšanas metodes

Vakuuma noplūžu identificēšana ir ļoti svarīga sistēmas optimizācijai:

Spiediena starpības pārbaude:

- Sistēmas hermetizācija nedaudz virs atmosfēras spiediena

- Savienojumiem uzklājiet ziepjūdens šķīdumu

- Meklējiet burbuļu veidošanos, kas norāda uz noplūdiUltraskaņas noplūdes noteikšana:

- Izmantojiet ultraskaņas detektoru, lai identificētu augstfrekvences skaņas

- Metodiski skenējiet sistēmas sastāvdaļas

- Dokumentēt un kvantitatīvi noteikt noplūdes vietasVakuuma sabrukšanas kartēšana:

- Dažādu sistēmas sadaļu izolēšana

- Izmēriet sabrukšanas ātrumu katrā sekcijā

- Identificēt vietas ar visaugstāko noplūdes līmeni

Standartizēts testēšanas protokols

Lai nodrošinātu konsekventu novērtēšanu, ievērojiet šo standartizēto testēšanas pieeju:

Testēšanas aprīkojuma prasības

- Kalibrēts vakuuma mērītājs (vēlams digitālais)

- Taimeris ar sekundes precizitāti

- Datu reģistrēšanas iespēja (detalizētai analīzei)

- Zināma tilpuma testa kamera

- Kontrolētas temperatūras vide

Standarta testēšanas nosacījumi

- Piegādes spiediens: 6 bāri (87 psi)

- Apkārtējā temperatūra: 20-25°C (68-77°F)

- Relatīvais mitrums: 40-60%

- Testa tilpums: Atbilstoši pielietojumam

- Testa ilgums: Minimālais 2 × tipiskais cikla ilgums

Testa secība

- Veidot vakuumu līdz 90% no maksimālā nominālā līmeņa

- Ļauj stabilizēties (parasti 5 sekundes)

- Izolēt sistēmu vai uzturēt atbilstoši testa tipam

- Mērījumu reģistrēšana noteiktos intervālos

- Testa statistiskā derīguma nodrošināšanai testu atkārtojiet 3 reizes.

- Aprēķināt vidējos rezultātus un standartnovirzi

Vakuuma stabilitātes testēšanas rezultātu analīze

| Testa parametrs | Lielisks | Pieņemams | Marginal | Slikts |

|---|---|---|---|---|

| Statiskais sabrukšanas ātrums | <3% minūtē | 3-8% minūtē | 8-15% minūtē | >15% minūtē |

| Atveseļošanās laiks | <0,5 sekundes | 0,5-1,5 sekundes | 1,5-3 sekundes | >3 sekundes |

| Minimālais dinamiskais līmenis | >95% statiskā starojuma | 85-95% no statiskās | 75-85% no statiskās | <75% statiskās strāvas |

| Sistēmas noplūde | <2% jauda | 2-5% jaudas | 5-10% jaudas | >10% jauda |

Biežāk sastopamo vakuuma stabilitātes problēmu novēršana

Ja testēšanas laikā atklājas stabilitātes problēmas, ņemiet vērā šos biežāk sastopamos cēloņus un risinājumus:

Slikta vakuuma saglabāšana

Iespējamie iemesli:

- Bojāti vakuuma trauki vai blīves

- Atbrīvojušies savienotājelementi vai savienojumi

- poraina vai raupja materiāla virsma

- Mazizmēra vakuuma ģeneratorsRisinājumi:

- Nomainiet nolietotās sastāvdaļas

- Pārbaudiet un pievilciet visus savienojumus

- Apsveriet specializētas krūzes porainiem materiāliem

- Modernizācija uz lielākas jaudas ģeneratoru

Lēna atveseļošanās laiks

Iespējamie iemesli:

- Nepietiekama plūsmas jauda

- Ierobežojošas caurules vai savienotājelementi

- Mazizmēra vakuuma ģenerators

- Pārmērīgs sistēmas tilpumsRisinājumi:

- Cauruļu diametra palielināšana

- Novērst nevajadzīgus ierobežojumus

- Izvēlieties ģeneratoru ar lielāku plūsmas ātrumu

- Ja iespējams, samaziniet sistēmas apjomu

Nestabila dinamiskā veiktspēja

Iespējamie iemesli:

- Nepietiekama vakuuma rezerve

- Vakuuma kausa konstrukcija nav piemērota lietojumam

- Pārmērīgs paātrinājuma spēks

- Sistēmas vibrācijaRisinājumi:

- Pievienojiet vakuuma rezervuāru

- Izvēlieties dinamiskiem lietojumiem paredzētus krūzītes

- Ja iespējams, samaziniet paātrinājumu

- Īstenot vibrāciju slāpēšanu

Gadījuma izpēte: Vakuuma stabilitātes uzlabošana

Klients no automobiļu rūpniecības nozares piedzīvoja neregulārus detaļu kritumus ātrdarbīgas pārvietošanas operāciju laikā. Esošā vakuuma sistēma izturēja pamata testus, bet neizdevās dinamiskos apstākļos.

Veicot testēšanu, atklājām:

- Statiskā saglabāšana: Pieņemams (5% sabrukums minūtē)

- Dinamiskā veiktspēja: Slikts (samazinājās līdz 65% no statiskā līmeņa)

- Atveseļošanās laiks: Margināls (2,5 sekundes)

Pēc ieviešanas Bepto vakuuma ģeneratori ar integrētiem rezervuāriem un optimizētu krūzīšu izvēli:

- Statiskā saglabāšana uzlabota līdz 2% sabrukšanai minūtē

- Dinamiskā veiktspēja saglabāta >90% no statiskā līmeņa

- Atjaunošanas laiks samazināts līdz 0,3 sekundēm

- Daļa pilienu pilnībā likvidēta

- Ražošanas ātrums palielināts par 18%

Secinājums

Lai izvēlētos pareizo vakuuma ģeneratoru, ir jāizprot sakarība starp vakuuma spēku un plūsmas ātrumu, jāņem vērā energoefektīvas daudzpakāpju ežektoru tehnoloģijas un jāīsteno atbilstoši stabilitātes testēšanas protokoli. Piemērojot šos principus, jūs varat optimizēt veiktspēju, samazināt enerģijas patēriņu un nodrošināt uzticamu darbību savās vakuuma apstrādes sistēmās.

Bieži uzdotie jautājumi par vakuuma ģeneratoru izvēli

Kāda ir atšķirība starp vienpakāpes un daudzpakāpju vakuuma ežektoru?

Vienpakāpes ežektors vakuuma radīšanai izmanto vienu sprauslu un difuzoru, savukārt daudzpakāpju ežektors ietver vairākas sprauslu un difuzoru kombinācijas, kas optimizētas dažādām vakuuma radīšanas fāzēm. Vairākpakāpju ežektori parasti nodrošina augstāku vakuuma līmeni, labāku efektivitāti un mazāku gaisa patēriņu salīdzinājumā ar vienpakāpju konstrukcijām.

Kā aprēķināt pareizo vakuuma krūzes izmēru savam lietojumam?

Aprēķiniet vajadzīgo vakuumkausiņa laukumu, dalot nepieciešamo turēšanas spēku ar darba vakuuma spiedienu. Turēšanas spēkam jābūt vienādam ar objekta svaru, kas reizināts ar paātrinājumu (ieskaitot gravitāciju) un drošības koeficientu (parasti 2-3). Piemēram, 1 kg smagam objektam ar 2 g paātrinājumu un drošības koeficientu 2 nepieciešams aptuveni 40 N spēks.

Kas izraisa vakuuma noplūdi apstrādes sistēmā?

Vakuuma noplūde parasti rodas bojātu krūzīšu vai blīvējumu, vaļīgu savienojumu, apstrādājamo poraino materiālu, nepareizas krūzīšu izvēles attiecībā uz virsmu, nolietotu komponentu vai nepareizas uzstādīšanas dēļ. Regulāra vakuuma krūzīšu, blīvējumu un savienojumu pārbaude un apkope var ievērojami samazināt noplūdes problēmas.

Cik daudz enerģijas var ietaupīt, pārejot uz daudzpakāpju ežektoru ar gaisa taupīšanas funkciju?

Pāreja no tradicionālā vienpakāpes ežektora uz daudzpakāpju ežektoru ar gaisa taupīšanas funkciju parasti samazina saspiestā gaisa patēriņu par 30-80% atkarībā no lietojuma un darba cikla. Sistēmām, kas darbojas 8 stundas dienā, tas var nozīmēt tūkstošiem dolāru lielu enerģijas ietaupījumu gadā.

Kāds ir optimālais vakuuma līmenis neporainu materiālu apstrādei?

Neporainiem materiāliem parasti pietiek ar vakuuma līmeni no -40 kPa līdz -60 kPa. Lielākām slodzēm vai lieliem paātrinājumiem var būt nepieciešams augstāks līmenis (-70 kPa līdz -90 kPa), taču tas patērē vairāk enerģijas. Optimālais līmenis līdzsvaro drošu noturības spēku ar energoefektivitāti un sastāvdaļu ilgmūžību.

Cik bieži jāmaina vakuuma krūzītes ražošanas vidē?

Vakuuma krūzītes jānomaina, ja parādās nodiluma pazīmes (plaisas, sacietēšana, deformācija) vai ja vakuuma noturības testi liecina par pasliktinātu veiktspēju. Tipiskā ražošanas vidē šis periods ir no 3 līdz 12 mēnešiem atkarībā no ekspluatācijas apstākļiem, krūzīšu materiāla un pielietojuma. Ieteicams ieviest profilaktiskās apkopes grafiku, pamatojoties uz darba stundām.

-

Paskaidro Venturi efektu - šķidruma dinamikas principu, kas ir pamatā lielākajai daļai pneimatisko vakuuma ģeneratoru un saskaņā ar kuru šķidruma spiediens samazinās, ja šķidrums plūst caur caurules sašaurinātu daļu (vai aizbīdni). ↩

-

Sniedz norādījumus par to, kā interpretēt sūkņa veiktspējas līknes, kurās grafiski attēlota sūkņa veiktspēja plūsmas ātruma, spiediena vai augstuma, efektivitātes un enerģijas patēriņa izteiksmē. ↩

-

Sniedz sīkāku informāciju par konstrukcijas atšķirībām starp vienpakāpes un daudzpakāpju vakuuma ežektoriem un izskaidro termodinamikas principus, kas ļauj daudzpakāpju konstrukcijām radīt vakuumu efektīvāk, patērējot mazāk saspiestā gaisa. ↩

-

Apraksta gaisa taupīšanas funkcijas darbību vakuuma ežektorā - inteliģenta funkcija, kas, izmantojot integrētu sensoru un vārstu, izslēdz saspiestā gaisa padevi, tiklīdz ir sasniegts vēlamais vakuuma līmenis, tādējādi ievērojami samazinot enerģijas patēriņu. ↩

-

Paskaidro vakuuma sabrukšanas testu, kas ir kvantitatīva noplūdes testēšanas metode, kuras laikā detaļa tiek iztvaicēta līdz noteiktam vakuuma līmenim, izolēta no sūkņa un pēc tam tiek novērots spiediena pieaugums, kas norāda uz noplūdes esamību un nopietnību. ↩