Katrs rūpnīcas vadītājs, ar kuru esmu strādājis, saskaras ar vienu un to pašu problēmu: neparedzamas uzturēšanas izmaksas, kas sagrauj budžetu un ražošanas grafikus. Neziņa par to, kad kritiski svarīgi komponenti salūzīs, rada vai nu pārmērīgu un nelietderīgu apkopi, vai arī dārgus avārijas remontus. Ir labāka pieeja, kas šo nenoteiktību pārvērš paredzamos izdevumos.

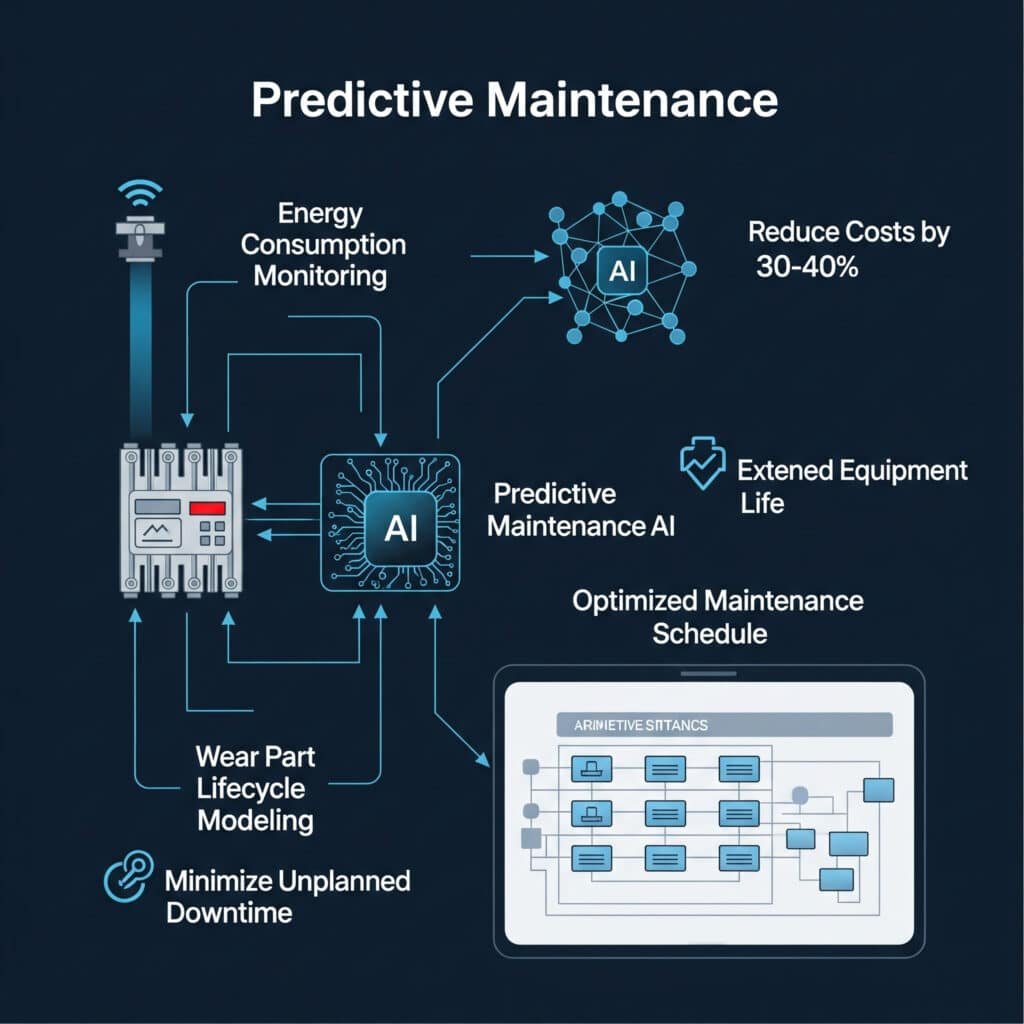

Prognozējamā apkope1 pneimatiskajām sistēmām apvieno nodilstošo daļu dzīves cikla modelēšanu, enerģijas patēriņa uzraudzību un profilaktiskās apkopes plānošanu, lai samazinātu kopējās apkopes izmaksas par 30-40%, vienlaikus pagarinot iekārtu kalpošanas laiku un samazinot neplānotas dīkstāves.

Pagājušajā ceturksnī es apmeklēju kādu ražotni Viskonsīnā, kur tehniskās apkopes vadītājs man parādīja "kauna sienu" - neveiksmīgu cilindru bez stieņiem kolekciju, kas bija izraisījuši ražošanas pārtraukumus. Pēc mūsu paredzamās tehniskās apkopes pieejas ieviešanas viņi vairāk nekā 8 mēnešu laikā nebija pievienojuši šai sienai nevienu balonu. Ļaujiet man jums parādīt, kā mēs to paveicām.

Satura rādītājs

- Nodilstošo daļu nomaiņas prognozēšanas modelis

- Enerģijas monitoringa sistēmas izvēles ceļvedis

- Profilaktiskās apkopes izmaksu salīdzinājums

- Secinājums

- Biežāk uzdotie jautājumi par uzturēšanas izmaksu analīzi

Kā precīzi paredzēt, kad bezstieņa cilindra daļas neizdosies?

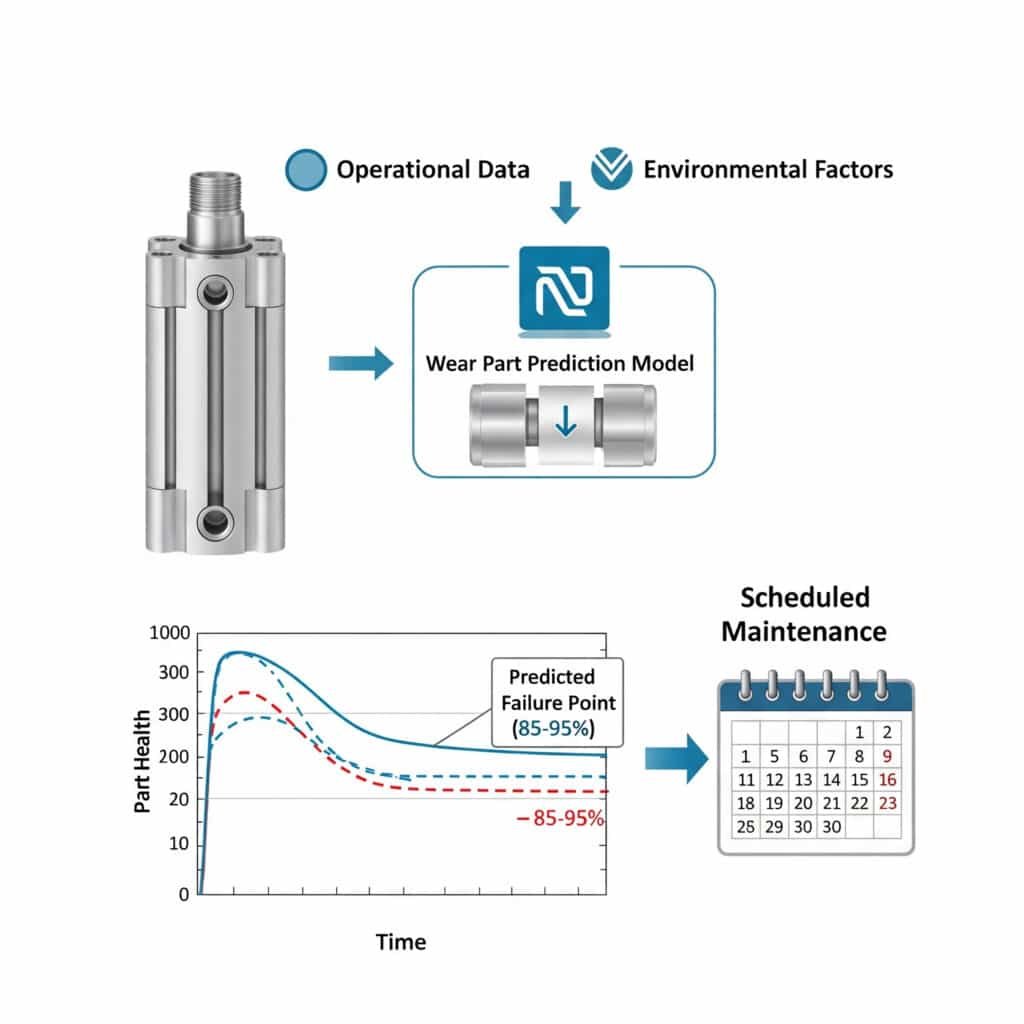

Nodilstošo detaļu bojājumu prognozēšana tradicionāli ir bijusi vairāk māksla nekā zinātne, jo vairums tehniskās apkopes grafiku ir balstīti uz ražotāja ieteikumiem, kas reti ņem vērā jūsu īpašos ekspluatācijas apstākļus.

Nodilstošo daļu prognozēšanas modeļi2 izmanto ekspluatācijas datus, vides faktorus un komponentiem specifiskus algoritmus, lai ar precizitāti 85-95% prognozētu bojājumu punktus, ļaujot plānot tehnisko apkopi plānotās dīkstāves laikā, nevis ārkārtas situācijās.

Galvenie mainīgie lielumi nodilušo detaļu dzīves cikla prognozēšanā

Analizējot tūkstošiem komponentu kļūmju dažādās nozarēs, esmu identificējis šos kritiskos faktorus, kas nosaka nodilstošo detaļu kalpošanas ilgumu:

Darbības vides faktori

| Faktors | Ietekmes līmenis | Ietekme uz dzīves ilgumu |

|---|---|---|

| Temperatūra | Augsts | ±15% uz 10°C novirzi |

| Mitrums | Vidēja | -5% uz 10% virs optimālās vērtības |

| Piesārņotāji | Ļoti augsts | Līdz -70% netīrās vidēs |

| Cikla biežums | Augsts | Lineāra sakarība ar nodilumu |

Īpaši apsvērumi par komponentu

Vietnei pneimatiskais bez stieņa tieši cilindriem, šiem faktoriem ir vislielākā ietekme uz nodilstošo daļu kalpošanas laiku:

- Blīvējuma materiāla saderība

- Eļļošanas konsekvence

- Sānu slodzes apstākļi

- Insulta izmantošanas procents

Prognozēšanas modeļa izveide

Es iesaku izmantot trīs posmu pieeju, lai izstrādātu nodilušās detaļas prognozēšanas modeli:

1. posms: datu vākšana

Sāciet, dokumentējot pašreizējos nomaiņas modeļus un ekspluatācijas apstākļus. Vienam Mičiganas automobiļu ražošanas nozares klientam mēs uzstādījām vienkāršus ciklu skaitītājus uz cilindriem bez stieņiem un tikai 30 dienas sekojām apkārtējiem apstākļiem. Šie sākotnējie dati atklāja, ka apkopes grafiks neatbilst faktiskajam nodiluma modelim vidēji par 42%.

2. posms: modeļu atpazīšana

Meklējiet sakarības starp ekspluatācijas apstākļiem un bojājumu biežumu. Mūsu datu analīze parasti atklāj, ka:

- Cilindri, kas darbojas ar >80% nominālā spiediena 2,3x ātrāk sabojājas

- Temperatūras svārstības >15°C paātrina blīvējuma nodilumu līdz 37%

- Nepastāvīga eļļošana samazina gultņu kalpošanas laiku līdz pat 60%

3. posms: modeļa ieviešana

Ieviest prognozēšanas modeli, kas ņem vērā jūsu īpašos apstākļus. Tas var būt gan vienkārša izklājlapa, gan uzlabotas monitoringa sistēmas.

Gadījuma izpēte: Pārtikas pārstrādes rūpnīca

Pārtikas pārstrādes rūpnīca Pensilvānijā, pamatojoties uz ražotāja ieteikumu, ik pēc 3 mēnešiem nomainīja cilindru blīves bez stieņiem. Pēc mūsu prognozēšanas modeļa ieviešanas viņi atklāja, ka dažas iekārtas var droši darboties 5 mēnešus, bet citām, kas atrodas skarbākā vidē, tās jānomaina 2,5 mēnešus. Šī mērķtiecīgā pieeja samazināja kopējās rezerves daļu izmaksas par 23%, vienlaikus samazinot neplānotās dīkstāves par 47%.

Kura enerģijas monitoringa sistēma nodrošinās jums vispiemērotākos datus?

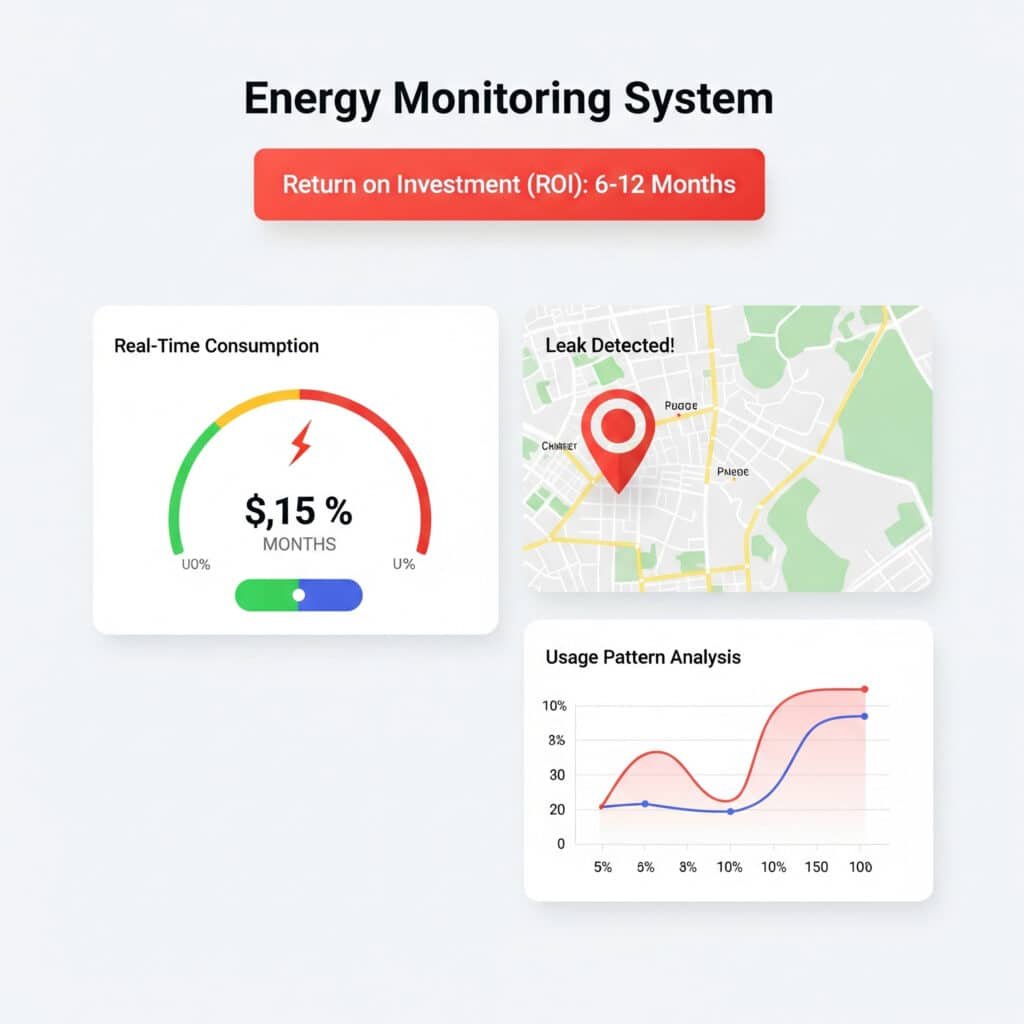

Enerģijas patēriņš bieži vien veido 70-80% daļu no pneimatiskās sistēmas kalpošanas laika izmaksām, tomēr lielākā daļa tehniskās apkopes programmu koncentrējas tikai uz komponentu nomaiņu, ignorējot šo galveno izdevumu faktoru.

Ideāla enerģijas monitoringa sistēma nodrošina reāllaika patēriņa datus, noplūdes atklāšanas iespējas un izmantošanas modeļu analīzi, kas ļauj identificēt neefektivitāti. Sistēmas ar šīm funkcijām parasti nodrošina ROI 6-12 mēnešu laikā, jo samazina enerģijas izmaksas un agrīni atklāj problēmas.

Uzraudzības sistēmas izvēles kritēriji

Palīdzot klientiem izvēlēties enerģijas monitoringa sistēmas, es izvērtēju iespējas, ņemot vērā šīs kritiskās prasības:

| Funkcija | Svarīgums | Ieguvums |

|---|---|---|

| Reāllaika uzraudzība | Būtiski | Tūlītēja problēmas identificēšana |

| Vēsturisko datu analīze | Augsts | Modeļu un tendenču atpazīšana |

| Integrācijas spējas | Vidēja | Savienojums ar esošajām sistēmām |

| Brīdinājuma funkcionalitāte | Augsts | Proaktīva paziņošana par problēmām |

| Vizualizācijas rīki | Vidēja | Vieglāka tulkošana personālam |

Uzraudzības sistēmu veidi

Pamatojoties uz jūsu sistēmas sarežģītību un budžetu, jāņem vērā šīs trīs galvenās kategorijas:

Pamata monitoringa sistēmas

- Izmaksas: $500-2,000

- Funkcijas: Plūsmas mērītāji, spiediena sensori, pamata datu reģistrēšana.

- Vislabāk piemērots: Nelielas sistēmas, ierobežots budžets

- Ierobežojumi: Nepieciešama manuāla datu analīze

Starpposma monitoringa sistēmas

- Izmaksas: $2,000-8,000

- Funkcijas: Tīklā savienoti sensori, automatizēti ziņojumi, pamata analītika.

- Vislabāk piemērots: Vidēja lieluma uzņēmumiem ar vairākām pneimatiskajām sistēmām

- Ierobežojumi: Ierobežotas prognozēšanas iespējas

Uzlabotas monitoringa sistēmas

- Izmaksas: $8,000-25,000

- Funkcijas: Ar mākslīgo intelektu darbināma analītika3, prognozējamās tehniskās apkopes brīdinājumi, visaptveroša integrācija

- Vislabāk piemērots: Lielām operācijām, kurās dīkstāve ir ļoti dārga

- Ierobežojumi: Nepieciešamas tehniskās zināšanas, lai palielinātu vērtību

Īstenošanas stratēģija

Lielākajai daļai klientu es iesaku izmantot šo pakāpenisko pieeju:

- Pamatnovērtējums: Uzstādīt pagaidu uzraudzību kritiskās sistēmās, lai noteiktu patēriņa modeļus.

- Karsto punktu identificēšana: Mērķtiecīga pastāvīga uzraudzība 20% sistēmām, kas patērē 80% enerģijas.

- Pakāpeniska paplašināšanās: Paplašināt uzraudzību, iekļaujot papildu sistēmas, kad ir pierādīta ROI.

Enerģijas monitoringa panākumu rādītāji

Novērtējot sistēmas darbību, pievērsiet uzmanību šiem galvenajiem rādītājiem:

- Noplūdes atklāšanas līmenis (mērķis: 90%+ noplūžu >1 CFM identificēšana)

- Enerģijas patēriņa samazinājums (tipisks: 15-30% pirmajā gadā)

- Anomālijas atklāšanas laiks (mērķis: <24 stundas no tās rašanās brīža)

- Korelācija ar ražošanas apjomu (ļauj aprēķināt enerģijas izmaksas uz vienu vienību).

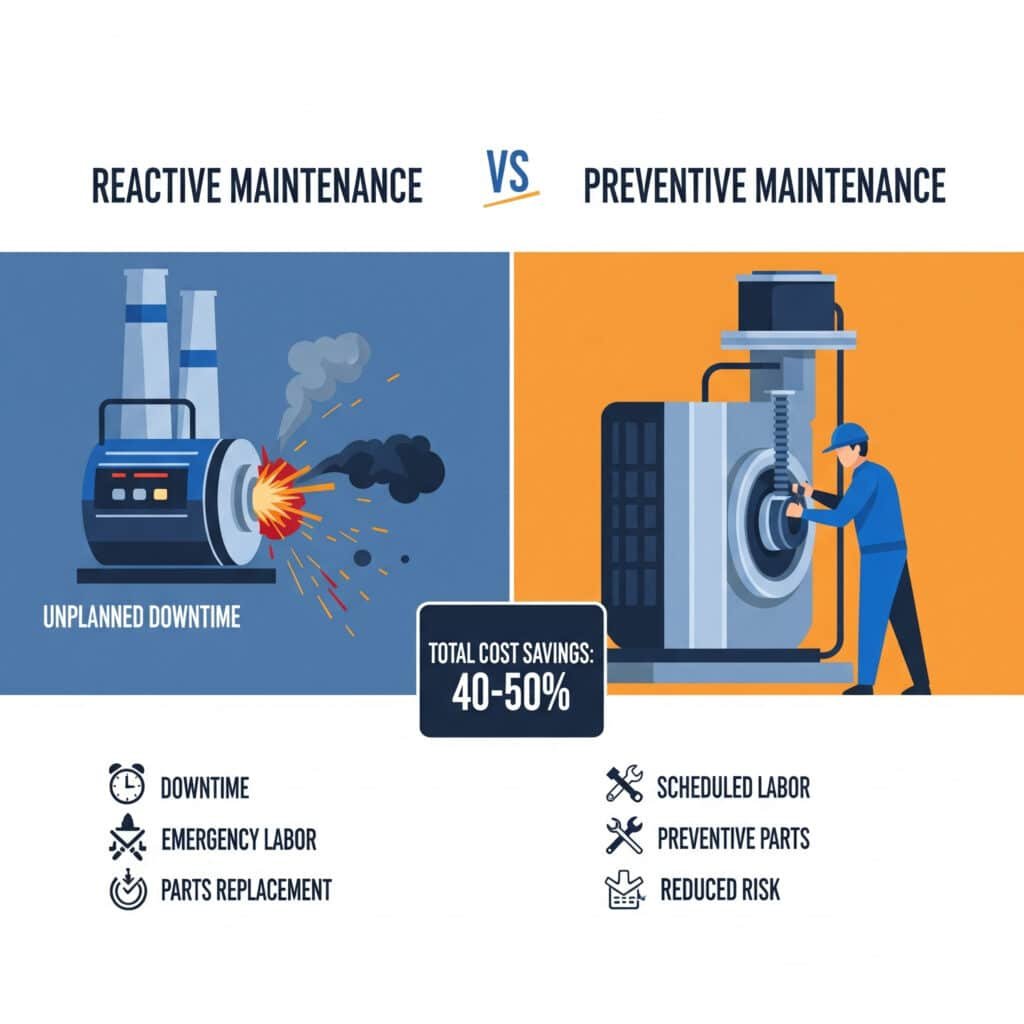

Vai profilaktiskā apkope patiesībā ir lētāka nekā reaktīvā apkope?

Debatēs par profilaktiskās un reaktīvās tehniskās apkopes pieejām bieži vien galvenā uzmanība tiek pievērsta tūlītējām izmaksām, nevis kopējai finansiālajai ietekmei. Šāds šaurs skatījums noved pie tā, ka daudzi uzņēmumi pieļauj dārgas ilgtermiņa kļūdas.

Profilaktiskā apkope parasti izmaksā 25-35% lētāk nekā reaktīvā apkope, ja ņem vērā visus faktorus, tostarp rezerves daļu izmaksas, darbaspēka izmaksas, dīkstāves zaudējumus un iekārtas kalpošanas laiku. Konkrēti pneimatiskajām sistēmām ietaupījums var sasniegt 40-50%, jo komponentu atteices ir kaskādiskas.

Visaptverošs izmaksu salīdzinājums

Šajā analīzē salīdzinātas dažādu tehniskās apkopes pieeju patiesās izmaksas tipiskai ražošanas līnijai ar 24 pneimatiskajiem cilindriem bez stieņiem:

| Izmaksu faktors | Reaktīvā pieeja | Preventīva pieeja | Prognozēšanas pieeja |

|---|---|---|---|

| Detaļu izmaksas (gadā) | $12,400 | $9,800 | $7,200 |

| Darba stundas (gadā) | 342 | 286 | 198 |

| Dīkstāves stundas (gadā) | 78 | 32 | 14 |

| Ražošanas zaudējumu vērtība | $156,000 | $64,000 | $28,000 |

| Aprīkojuma kalpošanas ilgums | 5,2 gadi | 7,8 gadi | 9,3 gadi |

| Kopējās 5 gadu izmaksas | $923,000 | $408,000 | $215,000 |

Reaktīvās tehniskās apkopes slēptās izmaksas

Aprēķinot reaktīvās tehniskās apkopes patiesās izmaksas, neaizmirstiet par šiem bieži nepamanītajiem faktoriem:

Tiešās slēptās izmaksas

- Piemaksas par ārkārtas sūtījumiem (parasti 20-50% virs standarta detaļu izmaksām).

- Virsstundu darba likmes (vidēji 1,5x standarta likmes)

- Paātrināta ražošana, lai pēc neveiksmēm atgūtu zaudēto.

Netiešās slēptās izmaksas

- kvalitātes problēmas, ko rada sasteigti remonti (vidēji 2-5% defektu pieaugums).

- Klientu apmierinātības ietekme, ko rada nokavēta piegāde

- Krīzes vadības kultūras radītais stress un darbinieku mainība

Profilaktiskās tehniskās apkopes īstenošanas sistēma

Klientiem, kas pāriet uz profilaktisko apkopi, es iesaku šādu īstenošanas pieeju:

1. posms: kritisko sistēmu identificēšana

Sāciet ar sistēmām, kurām ir vislielākās dīkstāves izmaksas vai bojājumu biežums. Iepakošanas klientam Teksasā mēs noskaidrojām, ka kastu iepakošanas līnijas pneimatiskā sistēma izraisīja 43% kopējo dīkstāves laiku, lai gan tās kopējā aprīkojuma vērtība bija tikai 12%.

2. posms: Uzturēšanas grafika izstrāde

Izveidojiet optimizētus tehniskās apkopes grafikus, pamatojoties uz:

- Ražotāja ieteikumi (tikai sākuma punkts)

- Vēsturiski dati par neveiksmēm (jūsu vērtīgākais resurss).

- Darbības vides faktori

- Ražošanas grafika ierobežojumi

3. posms: Resursu piešķiršana

Noteikt optimālo personāla un rezerves daļu krājumu, pamatojoties uz:

- Uzturēšanas uzdevumu ilgums un sarežģītība

- Nepieciešamie prasmju līmeņi

- Detaļu sagatavošanas laiks un uzglabāšanas prasības

Profilaktiskās apkopes panākumu mērīšana

Sekojiet šiem KPI, lai apstiprinātu profilaktiskās apkopes programmu:

- Vidējais laiks starp atteici (MTBF)4 - mērķis: palielināt par >40%

- Uzturēšanas izmaksas kā % no aktīvu vērtības - mērķis: <5% gadā

- Plānotās un neplānotās tehniskās apkopes attiecība - mērķis: >85% plānots

- Iekārtu kopējā efektivitāte (OEE)5 - mērķis: palielināt par >15%

Secinājums

Visaptverošas tehniskās apkopes izmaksu analīzes pieejas ieviešana, izmantojot nodiluma daļu prognozēšanas modelēšanu, enerģijas monitoringu un profilaktiskās apkopes stratēģijas, var mainīt jūsu pneimatiskās sistēmas uzticamību, vienlaikus ievērojami samazinot kopējās izmaksas. Uz datiem balstīta pieeja novērš minējumus un rada paredzamus tehniskās apkopes budžetus.

Biežāk uzdotie jautājumi par uzturēšanas izmaksu analīzi

Kāds ir vidējais paredzamās tehniskās apkopes ieviešanas ROI termiņš?

Prognozējamās tehniskās apkopes ieviešanas tipiskais atdeves laiks ir 6-18 mēneši, bet pneimatisko sistēmu atdeve bieži vien ir ātrāka, ņemot vērā to lielo enerģijas patēriņu un būtisko lomu ražošanas procesos.

Kā aprēķināt patiesās dīkstāves izmaksas tehniskās apkopes plānošanai?

Aprēķiniet patiesās dīkstāves izmaksas, saskaitot tiešos ražošanas zaudējumus (stundu produkcijas vērtība × dīkstāves stundas), darbaspēka izmaksas (remonta stundas × darbaspēka likme), rezerves daļu izmaksas un netiešās izmaksas, piemēram, neveiktas piegādes, kvalitātes problēmas un virsstundas, lai tās izlīdzinātu.

Kuras no nodilstošajām detaļām pneimatiskajos cilindros bez stieņiem parasti sabojājas vispirms?

Pneimatiskajos cilindros bez stieņiem parasti vispirms sabojājas blīves un gultņi, un blīves ir visbiežāk sastopamais bojājumu iemesls (aptuveni 60% no visiem bojājumiem), jo tās pastāvīgi berzējas un ir pakļautas piesārņotāju iedarbībai.

Cik bieži jākalibrē enerģijas monitoringa sistēmas?

Enerģijas monitoringa sistēmas jākalibrē vismaz reizi gadā, bet kritiskās sistēmas jākalibrē reizi pusgadā. Sistēmām, kas pakļautas skarbai videi vai mēra ļoti mainīgas slodzes, var būt nepieciešama kalibrēšana reizi ceturksnī.

Kāda daļa no tehniskās apkopes budžeta būtu jāpiešķir profilaktiskām un cik reaktīvām darbībām?

Labi optimizētā tehniskās apkopes programmā aptuveni 70-80% no budžeta būtu jāpiešķir profilaktiskām darbībām, 15-20% - prognozēšanas tehnoloģijām un tikai 5-10% rezervēti patiesi neparedzamai reaktīvai tehniskajai apkopei.

Kā gaisa kvalitāte ietekmē pneimatisko sistēmu apkopes izmaksas?

Gaisa kvalitāte būtiski ietekmē tehniskās apkopes izmaksas, jo pētījumi liecina, ka katrs ISO gaisa kvalitātes klasifikācijas uzlabojums par 3 punktiem (piemēram, no ISO 8573-1 4. klases uz 1. klasi) samazina nodilstošo daļu nomaiņas biežumu par 30-45% un pagarina kopējo sistēmas kalpošanas laiku par 15-25%.

-

Sniedz detalizētu skaidrojumu par prognozējošo apkopi (PdM) - proaktīvu stratēģiju, kas izmanto datu analīzes rīkus un metodes, lai atklātu darbības anomālijas un iespējamos defektus procesos un iekārtās, lai tos varētu novērst, pirms tie izraisa kļūmi. ↩

-

Apraksta "vannas līkni" - klasisku uzticamības inženierijas modeli, kas atspoguļo produkta kļūmju biežumu tā kalpošanas laikā un sastāv no trim posmiem: jaundzimušo mirstība, normālais kalpošanas laiks un nolietojums. Tas ir dzīves cikla modelēšanas pamatjēdziens. ↩

-

Piedāvā pārskatu par to, kā mākslīgais intelekts (AI) tiek izmantots ražošanā tādiem uzdevumiem kā prognozējošā apkope, kvalitātes kontrole, piegādes ķēdes optimizācija un ražošanas plānošana, kas bieži ir daļa no Industry 4.0 iniciatīvām. ↩

-

Sniedz skaidru definīciju par vidējo laiku starp atteici (MTBF) - galveno veiktspējas rādītāju, kas mēra vidējo laiku, kas paiet starp remontējamiem aktīviem raksturīgiem bojājumiem normālas sistēmas darbības laikā, norādot uz tās uzticamību. ↩

-

Paskaidro kopējo iekārtu efektivitāti (OEE) - standarta metriku ražošanas produktivitātes mērīšanai, ko aprēķina, reizinot trīs faktorus: Pieejamība, veiktspēja un kvalitāte. ↩