Vai esat kādreiz piedzīvojis pēkšņu pneimatiskās sistēmas kļūmi, kas apturēja visu ražošanas līniju? Jūs neesat viens. Pat labi izstrādātas pneimatiskās sistēmas var sabojāties negaidītā veidā, jo īpaši, ja tās ir pakļautas ekstrēmiem apstākļiem vai neparastiem darbības parametriem. Izpratne par šo kļūmju cēloņiem var palīdzēt jums īstenot preventīvus pasākumus, pirms notiek katastrofa.

Šī trīs katastrofālu pneimatisko cilindru kļūmju analīze - magnētiskās sakabes demagnetizācija pusvadītāju ražošanas vidē, blīvējuma trauslums Arktikas darba apstākļos un stiprinājumu atslābums augstfrekvences vibrācijas dēļ štancēšanas presē - atklāj, ka šķietami nenozīmīgi vides faktori var izraisīt pilnīgu sistēmas kļūmi. Ieviešot pareizu stāvokļa uzraudzību, materiālu izvēli un stiprinājumu drošības protokolus, šīs kļūmes varēja novērst, ietaupot simtiem tūkstošu dolāru dīkstāvju un remontdarbu dēļ.

Detalizēti izpētīsim šos neveiksmju gadījumus, lai gūtu vērtīgu pieredzi, kas var palīdzēt jums izvairīties no līdzīgām katastrofām jūsu darbībā.

Satura rādītājs

- Kā magnētiskā sakabes demagnetizācija apturēja pusvadītāju rūpnīcas darbību?

- Kas izraisīja katastrofālu blīvējuma bojājumu Arktikas apstākļos?

- Kāpēc augstfrekvences vibrācijas izraisīja kritisku stiprinājumu bojājumu?

- Secinājums: Profilaktisko pasākumu īstenošana

- Biežāk uzdotie jautājumi par pneimatisko cilindru atteici

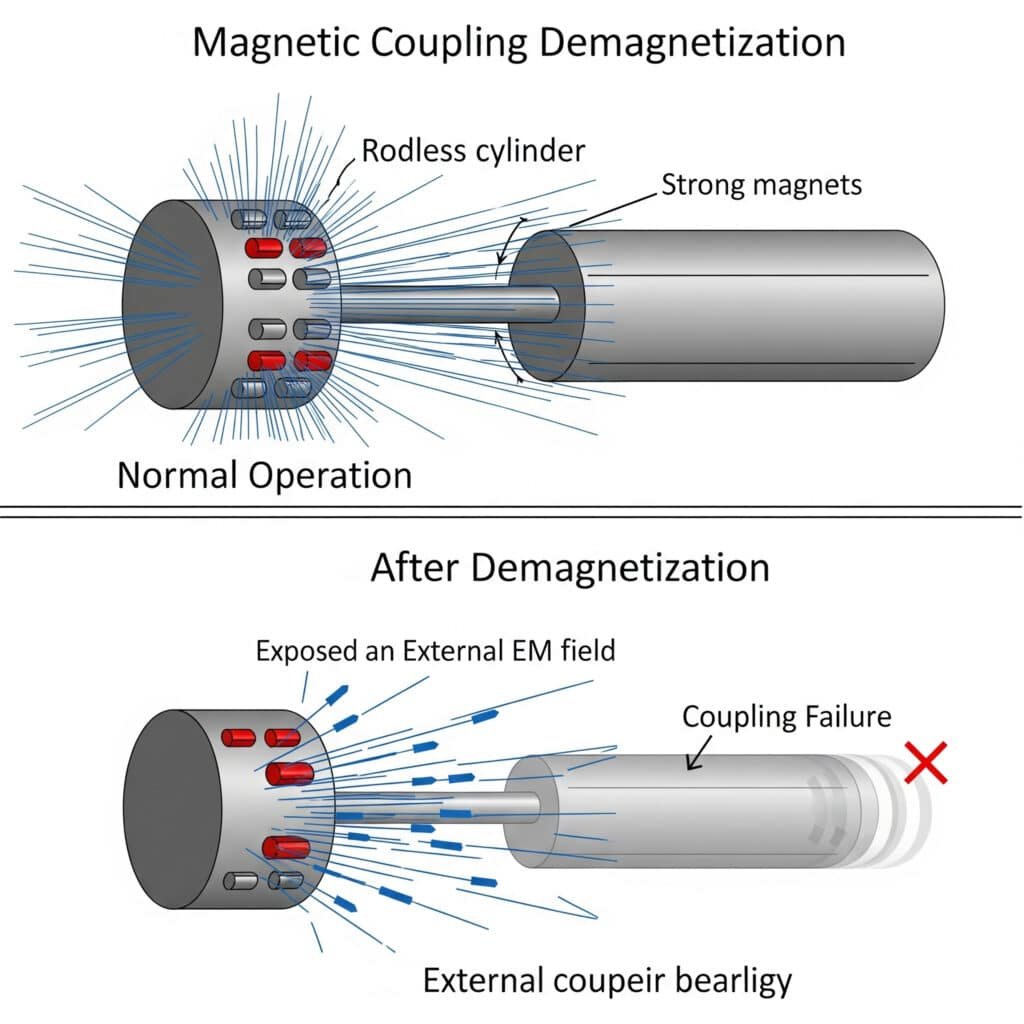

Kā magnētiskā sakabes demagnetizācija apturēja pusvadītāju rūpnīcas darbību?

Vadošais pusvadītāju ražotājs piedzīvoja katastrofālu sistēmas kļūmi, kad magnētiski savienots cilindrs bez stieņa plāksnītes pārvietošanas sistēmā pēkšņi zaudēja pozicionēšanas spēju, kā rezultātā notika sadursme, kas sabojāja vairākas $250,000 silīcija plāksnītes un izraisīja 36 stundu ilgu ražošanas dīkstāvi.

Galvenā cēloņa analīze atklāja, ka magnētiskā sakabe cilindrā bez stieņiem bija daļēji demagnetizējusies pēc negaidīta elektromagnētiskā lauka iedarbības, kas radās tuvumā esošā aprīkojuma apkopes laikā. Pakāpeniska magnētiskā lauka pakāpeniska vājināšanās palika nepamanīta, līdz tā sasniedza kritisko slieksni, kad sakabe vairs nespēja uzturēt pareizu saslēgšanos pie normālas paātrinājuma slodzes, izraisot katastrofālu pozicionēšanas kļūmi.

Incidenta laika grafiks un izmeklēšana

| Laiks | Pasākums | Novērojumi | Veiktie pasākumi |

|---|---|---|---|

| 1. diena, 08:30 | Tiek uzsākta tuvumā esošo jonu implantācijas iekārtu apkope | Vafeļu apstrādes sistēmas normāla darbība | Regulārās tehniskās apkopes procedūras |

| 1. diena, 10:15 | Spēcīgs elektromagnētiskais lauks, kas rodas implantera problēmu novēršanas laikā | Tūlītēja ietekme nav novērota | Turpmāka apkope |

| 1.-7. diena | Bezvārpstas cilindra sakabes pakāpeniska demagnetizācija | Atsevišķas pozīcijas kļūdas (programmatūras dēļ) | Programmatūras pārkalibrēšana |

| 7. diena, 14:22 | Pilnīga sakabes atteice | Vafeļu nesējs pārvietojas nekontrolēti | Avārijas izslēgšana |

| 7. diena, 14:23 | Sadursme ar blakus esošo aprīkojumu | Vairākas plāksnes ir bojātas | Ražošanas apturēšana |

| 7.-9. diena | Izmeklēšana un remonts | Noteikts pamatcēlonis | Sistēmas atjaunošana |

Magnētiskās sakabes pamati

Magnētiski savienoti bezstieņa cilindri izmanto pastāvīgos magnētus, lai pārnestu spēku caur nemagnētisku barjeru, tādējādi novēršot nepieciešamību pēc dinamiskajiem blīvējumiem un vienlaikus saglabājot hermētisku atdalīšanu starp iekšējo virzuli un ārējo ratiņu.

Kritiskie dizaina elementi

Magnētisko ķēžu dizains

- Pastāvīgā magnēta materiāls (parasti NdFeB vai SmCo1)

- Magnētiskās plūsmas ceļa optimizācija

- Polu izvietojums maksimālam sakabes spēkam

- Ekranēšanas apsvērumiSakabes spēka raksturojums

- Statiskais turēšanas spēks: 200-400 N (tipiski pusvadītāju lietojumiem)

- Dinamiskā spēka pārnese: 70-80% statiskā spēka

- Spēka un pārvietojuma līkne: Nelineāra ar kritisko pārrāvuma punktu

- Temperatūras jutība: -0,12% uz °C (tipiski NdFeB magnētiem).Bojājumu mehānismi

- Demagnetizācija ārējo lauku dēļ

- Termiskā demagnetizācija

- Mehānisks trieciens, kas izraisa īslaicīgu atvienošanu

- Materiālu noārdīšanās laika gaitā

Galvenā cēloņa analīze

Izmeklēšanā tika atklāti vairāki faktori, kas to veicināja:

Primārie faktori

Elektromagnētiskie traucējumi

- Avots: Jonu implantera problēmu risināšana, kas radīja 0,3 T lauku.

- Tuvums: Lauka intensitāte balona atrašanās vietā tiek lēsta 0,15 T

- Ilgums: Aptuveni 45 minūtes ar pārtraukumiem.

- Orientēšanās laukā: NdFeB magnētu demagnetizācijas virziens: daļēji saskaņots ar NdFeB magnētu demagnetizācijas virzienu.Magnētisko materiālu izvēle

- Materiāls: N42 klases NdFeB magnēti, ko izmanto sakabē

– Iekšējā koercivitāte (Hci)2: 11 kOe (zemāks nekā alternatīvie SmCo varianti)

- Darbības punkts: Izstrādāts ar nepietiekamu rezervi pret demagnetizāciju

- Ārējā magnētiskā aizsarga trūkumsUzraudzības trūkumi

- Nav magnētiskā lauka intensitātes monitoringa

- Nav ieviesta pozīcijas kļūdu tendence

- Spēka rezerves pārbaude nav profilaktiskās apkopes daļa

- EMI iedarbības protokolu trūkums tehniskās apkopes laikā

Sekundārie faktori

Tehniskās apkopes procedūras nepilnības

- Nav paziņojuma par iespējamu EMI rašanos

- Nav iekārtu izolācijas prasību

- pārbaudes pēc tehniskās apkopes trūkums

- Nepietiekama izpratne par magnētisko jutībuSistēmas konstrukcijas trūkumi

- Nav liekas pozīcijas verifikācijas

- Nepietiekamas kļūdu noteikšanas iespējas

- Spēka rezerves pārraudzības trūkums

- Nav magnētiskā lauka iedarbības indikatoru

Bojājumu rekonstrukcija un analīze

Veicot detalizētu analīzi un laboratorijas testus, tika rekonstruēta bojājumu secība:

Demagnetizācijas progresēšana

| Ekspozīcijas laiks | Aprēķinātā lauka stiprums | Sakabes spēka samazināšana | Novērojamā ietekme |

|---|---|---|---|

| Sākotnējais | 0 T | 0% (350 N nominālais) | Normāla darbība |

| 15 minūtes | 0,15 T ar pārtraukumiem | 5-8% | Darbības laikā nav konstatējams |

| 30 minūtes | 0,15 T ar pārtraukumiem | 12-15% | Nelielas pozīcijas kļūdas pie maksimālā paātrinājuma |

| 45 minūtes | 0,15 T ar pārtraukumiem | 18-22% | Ievērojama pozīcijas nobīde zem slodzes |

| 7. diena | Kumulatīvā ietekme | 25-30% | Zem kritiskā darbības sliekšņa |

Laboratorijas testi apstiprināja, ka 0,15 T lauku iedarbība var izraisīt daļēju N42 NdFeB magnētu demagnetizāciju, ja tie ir nelabvēlīgi orientēti attiecībā pret magnetizācijas virzienu. Vairāku iedarbību kumulatīvā ietekme vēl vairāk pasliktināja magnētiskās īpašības, līdz savienojuma spēks nokritās zem minimuma, kas nepieciešams drošai darbībai.

Īstenotie korektīvie pasākumi

Pēc šī incidenta pusvadītāju ražotājs veica vairākus koriģējošus pasākumus:

Tūlītēji labojumi

- Visi magnētiskie savienojumi aizstāti ar augstākas kvalitātes SmCo magnētiem (Hci > 20 kOe).

- Pievienota magnētiskā ekranēšana cilindriem bez stieņiem

- Īstenots EMI monitorings tehniskās apkopes darbību laikā

- Izveidotas slēgtās zonas, veicot tehniskās apkopes procedūras ar augstu EML līmeni.Sistēmas uzlabojumi

- Pievienota reāllaika magnētiskās sakabes spēka uzraudzība

- Īstenota stāvokļa kļūdu tendenču analīze

- Uz jutīgām iekārtām uzstādīti EMI iedarbības indikatori

- Uzlabotas sadursmju noteikšanas un novēršanas sistēmas.Procedūras izmaiņas

- Izstrādāti visaptveroši EMI pārvaldības protokoli

- Ieviestas pārbaudes procedūras pēc tehniskās apkopes

- Izveidotas tehniskās apkopes koordinēšanas prasības

- Pastiprināta personāla apmācība par magnētisko sistēmu neaizsargātībuIlgtermiņa pasākumi

- Pārprojektētas kritiskās sistēmas ar dublētu pozīcijas verifikāciju

- Regulāra magnētiskās sakabes stiprības testēšana

- Izstrādāti prognozējamās tehniskās apkopes protokoli, pamatojoties uz sakabes veiktspēju.

- Izveidota EMI jutīgo komponentu datubāze tehniskās apkopes plānošanai.

Gūtā pieredze

Šis gadījums izceļ vairākas svarīgas atziņas pneimatisko sistēmu projektēšanā un apkopē:

Materiālu izvēles apsvērumi

- Magnētiskie materiāli jāizvēlas ar videi atbilstošu koercivitāti.

- Magnētisko materiālu izmaksu ietaupījums var radīt ievērojamu neaizsargātību.

- Materiālu izvēlē jāņem vērā vides iedarbība

- Drošības rezervēs jāņem vērā sliktākie iedarbības scenāriji.Uzraudzības prasības

- Smalka degradācija var notikt bez acīmredzamiem simptomiem

- Tendenču analīze ir būtiska, lai atklātu pakāpeniskas veiktspējas izmaiņas.

- Kritiskie parametri ir jāuzrauga tieši, nevis no tiem ir jāizdara secinājumi.

- Būtu jāizstrādā agrīnās brīdināšanas rādītāji galvenajiem kļūdu veidiem.Uzturēšanas protokola nozīme

- Vienas sistēmas tehniskās apkopes darbības var ietekmēt blakusesošās sistēmas.

- EMI rašanās jāuzskata par būtisku apdraudējumu.

- Saziņa starp tehniskās apkopes komandām ir būtiska

- Pārbaudes procedūrām ir jāapstiprina sistēmas integritāte pēc tuvējās tehniskās apkopes.

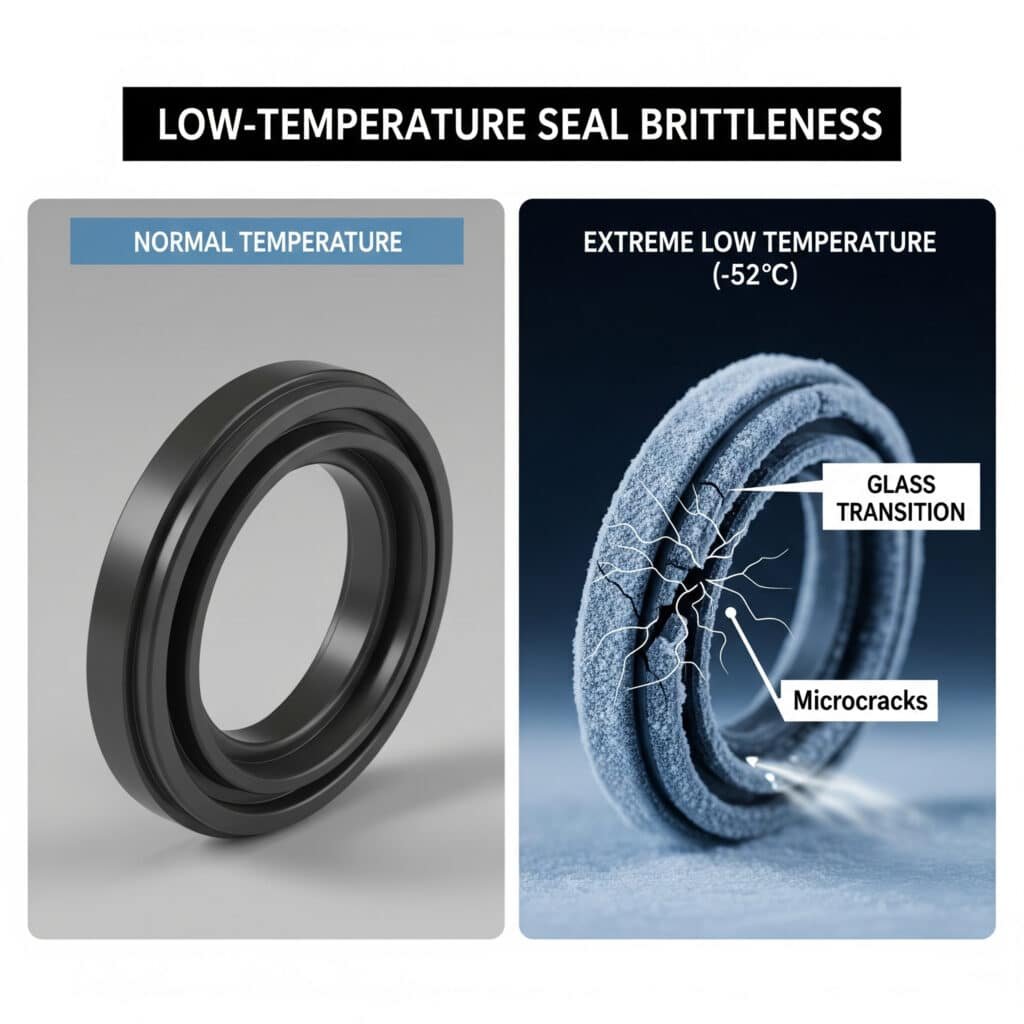

Kas izraisīja katastrofālu blīvējuma bojājumu Arktikas apstākļos?

Naftas izpētes uzņēmums, kas darbojas Aļaskas ziemeļos, negaidīta aukstuma laikā piedzīvoja vairākus vienlaicīgus pneimatisko pozicionēšanas cilindru, kas kontrolē svarīgus cauruļvada vārstus, bojājumus, kā rezultātā tika avārijas kārtā apturēta ražošana, kas izmaksāja aptuveni $2,1 miljonu zaudējumu.

Veicot ekspertīzi, atklājās, ka cilindru blīves ir kļuvušas trauslas un saplaisājušas negaidīti zemā temperatūrā (-52°C), kas ir krietni zemāka par to nominālo darba temperatūru -40°C. Standarta nitrila (NBR) blīves tika pakļautas stikla pāreja3 šajās ekstrēmajās temperatūrās, zaudējot elastību un veidojoties mikroplaisām, kas strauji izplatās ekspluatācijas laikā. Situāciju pasliktināja neatbilstošas aukstā laika profilaktiskās tehniskās apkopes procedūras, kas nespēja identificēt pasliktināto blīvējuma stāvokli.

Incidenta laika grafiks un izmeklēšana

| Laiks | Pasākums | Temperatūra | Novērojumi |

|---|---|---|---|

| 1. diena, 18:00 | Atjaunināta laika prognoze | -45°C prognoze | Normāla darbība |

| 2. diena, 02:00 | Temperatūra strauji pazeminās | -48°C | Tūlītēju problēmu nav |

| 2. diena, 06:00 | Temperatūra sasniedz minimālo | -52°C | Sākas pirmās plombu neveiksmes |

| 2. diena, 07:30 | Vairāku vārstu izpildmehānismu atteices | -51°C | Uzsāktas ārkārtas procedūras |

| 2. diena, 08:15 | Sistēmas izslēgšana pabeigta | -50°C | Ražošanas apturēšana |

| 2-4 diena | Izmeklēšana un remonts | -45°C līdz -40°C | Uzstādīti pagaidu apsildāmie korpusi |

Blīvējuma materiāla īpašības un temperatūras ietekme

Neveiksmīgie blīvējumi bija standarta nitrila (NBR) blīvējumi, kuru ražotāja norādītais darbības diapazons ir no -40°C līdz +100°C, ko parasti izmanto rūpnieciskajā pneimatikā.

Kritiskie materiālu pārejas posmi

| Materiāls | Stikla pārejas temperatūra | Trauslums Temperatūra | Ieteicamais min. Darba temperatūra. | Faktiskais darbības diapazons |

|---|---|---|---|---|

| Standarta NBR (neizdevušies blīvējumi) | -35°C līdz -20°C | -40°C | -30°C | -40°C līdz +100°C (ražotāja specifikācija) |

| Zemas temperatūras NBR | -45°C līdz -35°C | -50°C | -40°C | -40°C līdz +85°C |

| HNBR | -30°C līdz -15°C | -35°C | -25°C | -25°C līdz +150°C |

| FKM (Viton) | -20°C līdz -10°C | -25°C | -15°C | -15°C līdz +200°C |

| Silikona | -65°C līdz -55°C | -70°C | -55°C | -55°C līdz +175°C |

| PTFE | -73°C (kristāliskā pāreja) | Nav piemērojams | -70°C | -70°C līdz +250°C |

Bojājumu analīzes secinājumi

Detalizēti pārbaudot bojātos blīvējumus, atklājās vairākas problēmas:

Primārie atteices mehānismi

Materiāls Stikla pāreja

- NBR polimēru ķēdes zaudēja kustīgumu zem stiklošanās temperatūras

- Materiāla cietība palielināta no Shore A 70 līdz Shore A 90+

- Elastība samazināta par aptuveni 95%

- Saspiešanas komplekta atgūšana samazinājās gandrīz līdz nulleiMikroplaisu veidošanās un izplatīšanās

- Sākotnējās mikroplaisas, kas veidojas augstas spriedzes zonās (blīvējuma lūpas, stūri).

- Dinamiskas kustības laikā paātrināta plaisu izplatīšanās

- Plaisuma mehānikā dominējošais lūzuma veids

- Plaisu tīkli, kas radījuši noplūdes ceļus caur blīvējuma šķērsgriezumu.Blīvējuma ģeometrijas efekti

- Asie stūri blīvējuma konstrukcijā radīja sprieguma koncentrācijas punktus.

- Nepietiekams dziedzera tilpums novērsa termisko kontrakcijas izmitināšanu

- Pārmērīga saspiešana statiskā stāvoklī palielina trausluma ietekmi

- Neatbilstošs balsts ļāva pārmērīgi deformēties zem spiediena.Eļļošanas līdzekļa ieguldījums

- Standarta pneimatiskā smērviela zemā temperatūrā kļūst ļoti viskoza.

- Smērvielas stīvums palielina berzi un mehānisko spriedzi.

- Neatbilstošs eļļošanas sadalījums viskozitātes palielināšanās dēļ

- Iespējama smērvielas kristalizācija, kas rada abrazīvus apstākļus.

Materiālu analīzes rezultāti

Laboratorijas testi apstiprināja, ka bojātie blīvējumi ir sabojājušies:

Fizikālo īpašību izmaiņas

- cietība pēc Šora A: palielināta no 70 (istabas temperatūra) līdz 92 (-52°C).

- Pagarinājums pārraušanas brīdī: Samazinājās no 350% līdz <30%.

- Kompresijas komplekts: Palielināts no 15% līdz >80%.

- Stiepes izturība: Samazinājās par aptuveni 40%Mikroskopiskā izmeklēšana

- Plaši mikroplaisu tīkli visā blīvējuma šķērsgriezumā

- Trauslas lūzuma virsmas ar minimālu deformāciju

- Pierādījumi par materiāla trauslumu molekulārā līmenī

- Parasti amorfā polimēra struktūrā veidojas kristāliski apgabali.Ķīmiskā analīze

- Nav pierādījumu par ķīmisku noārdīšanos vai uzbrukumu

- Normālas novecošanās rādītāji paredzamajā diapazonā

- Piesārņojums nav konstatēts

- Polimēra sastāvs atbilst specifikācijām

Galvenā cēloņa analīze

Izmeklēšanā tika konstatēti vairāki veicinošie faktori:

Primārie faktori

Materiālu izvēles neatbilstība

- NBR blīvējumi, kas norādīti, pamatojoties uz standarta kataloga vērtējumiem

- Temperatūras robežvērtība neatbilst Arktikas apstākļiem

- Stikla pārejas efekts netiek ņemts vērā

- Izmaksu apsvērumi ir prioritāri salīdzinājumā ar vides ekstrēmumiemUzturēšanas programmas trūkumi

- Nav īpašu pārbaužu protokolu aukstā laikā

- blīvējuma stāvoklis netiek uzraudzīts attiecībā uz temperatūras izraisītu bojāšanos.

- Uzturēšanas procedūrās nav iekļauta cietības pārbaude

- Neatbilstoša rezerves daļu stratēģija ekstremāliem laikapstākļiemSistēmas konstrukcijas ierobežojumi

- Nav nodrošināta kritisko pneimatisko komponentu apsildīšana

- Nepietiekama siltumizolācija siltuma aizsardzībai

- Atklāta uzstādīšanas vieta ar maksimālu aukstuma iedarbību

- Temperatūras uzraudzība komponentu līmenī netiek veikta

Sekundārie faktori

Darbības prakse

- Darbības turpināšana, neskatoties uz temperatūras ierobežojumu tuvošanos

- Nav darbības pielāgojumu ekstremālam aukstumam (samazināts cikliskums utt.)

- Neatbilstoša reakcija uz laika prognozi

- Ierobežota operatora informētība par ar temperatūru saistītiem bojājumu riskiemRiska novērtējuma trūkumi

- FMEA nav pienācīgi ņemts vērā ekstrēma aukstuma scenārijs

- Pārmērīga paļaušanās uz ražotāja specifikācijām

- Nepietiekama testēšana reālos vides apstākļos

- Trūkst nozares pieredzes apmaiņas par neveiksmēm aukstā laikā

Īstenotie korektīvie pasākumi

Pēc šī incidenta uzņēmums veica visaptverošus uzlabojumus:

Tūlītēji labojumi

- Visi blīvējumi aizstāti ar silikona savienojumiem, kas izturīgi līdz -60°C.

- Uzstādīti apsildāmi korpusi kritisko vārstu piedziņām

- Ieviesta komponentu līmeņa temperatūras uzraudzība

- Izstrādātas ārkārtas procedūras ārkārtēja aukstuma gadījumosSistēmas uzlabojumi

- Pārveidoti blīvējuma blīvslēgi, lai pielāgotos termiskajai kontrakcijai

- Modificēta blīvējuma ģeometrija, lai novērstu sprieguma koncentrācijas punktus.

- Izvēlētās zemas temperatūras smērvielas, kas paredzētas līdz -60°C.

- Pievienotas dublētās iedarbināšanas sistēmas kritiski svarīgiem vārstiem.Procedūras izmaiņas

- Izstrādāti uz temperatūru balstīti tehniskās apkopes protokoli

- Īstenota blīvējuma cietības pārbaude aukstā laikā

- Izveidotas sagatavošanās procedūras pirms ziemas

- Izstrādāti ekspluatācijas ierobežojumi, pamatojoties uz temperatūruIlgtermiņa pasākumi

- Veikts visaptverošs aukstā laika neaizsargātības novērtējums

- Izveidota materiālu testēšanas programma Arktikas apstākļiem

- Izstrādātas uzlabotas specifikācijas ekstrēmās vides komponentiem

- Izveidota zināšanu apmaiņas programma ar citiem Arktikas operatoriem

Gūtā pieredze

Šis gadījums izceļ vairākus svarīgus apsvērumus pneimatikas lietojumiem aukstā laikā:

Materiālu atlases kritiskums

- Ražotāja temperatūras rādītāji bieži ietver minimālas drošības rezerves

- Stiklošanās temperatūra ir svarīgāka nekā absolūtais minimālais rādītājs

- Materiālu īpašības krasi mainās tuvu pārejas temperatūrai

- Kritiski svarīgiem komponentiem ir būtiski veikt testēšanu, kas ir specifiska konkrētam lietojumam.Dizains ekstrēmiem vides apstākļiem

- Sliktākajos scenārijos jāiekļauj atbilstošas drošības rezerves.

- Siltumaizsardzība jāintegrē sistēmas konstrukcijā

- Sastāvdaļas līmeņa uzraudzība ir būtiska agrīnai atklāšanai

- Atlaišana kļūst vēl svarīgāka ekstrēmās vidēsTehniskās apkopes pielāgošanas prasības

- Standarta tehniskās apkopes procedūras var būt nepiemērotas ekstremālos apstākļos.

- Kondīcijas monitoringam jāpielāgojas vides izaicinājumiem

- Profilaktiskās aizstāšanas stratēģijās jāņem vērā vides stresori

- Ekstrēmās vidēs var būt nepieciešamas specializētas pārbaudes metodes.

Kāpēc augstfrekvences vibrācijas izraisīja kritisku stiprinājumu bojājumu?

Ātrgaitas metāla štancēšanas operācijā notika katastrofāla kļūme, kad pneimatiskais cilindrs darbības laikā atdalījās no stiprinājuma kronšteina, radot ievērojamus preses bojājumus un izraisot 4 dienu ražošanas dīkstāvi, kuras rezultātā remonta izmaksas pārsniedza $380 000.

Izmeklēšanā tika konstatēts, ka augstfrekvences vibrācija4 (175-220 Hz), ko radīja štancēšanas operācija, bija izraisījusi sistemātisku cilindra stiprinājuma skrūvju atslābināšanos, neraugoties uz to, ka cilindra stiprinājuma skrūves bija aprīkotas ar standarta fiksējošām paplāksnēm. Metalurģiskā analīze atklāja, ka vibrācijas radīja ciklisku relatīvu kustību starp skrūvju vītnēm un montāžas virsmām, pakāpeniski pārvarot bloķēšanas elementus un ļaujot stiprinājumiem atslābināties aptuveni 2,3 miljonu presēšanas ciklu laikā.

Incidenta laika grafiks un izmeklēšana

| Laiks | Pasākums | Ciklu skaits | Novērojumi |

|---|---|---|---|

| Uzstādīšana | Uzstādīts jauns cilindrs | 0 | Piemērots pareizais griezes moments (65 Nm) |

| 1.-6. nedēļa | Normāla darbība | 0-1,5M ciklu | Nav redzamu problēmu |

| 7. nedēļa | Tehniskās apkopes pārbaude | 1,7M ciklu | Vizuāli nav konstatētas nekādas vaļības |

| 8. nedēļa, 3. diena | Operators ziņo par troksni | 2.1M ciklu | Nedēļas nogalē plānota apkope |

| 8. nedēļa, 5. diena | Katastrofāla kļūme | 2,3M cikli | Cilindra atdalīšanās darbības laikā |

| 8.-9. nedēļa | Izmeklēšana un remonts | NAV PIEMĒROJAMS | Veikta cēloņu analīze |

Vibrācijas un stiprinājumu dinamika

Štancēšanas preses darbības ātrums bija 180 sitieni minūtē (3 Hz), bet štancēšanas darbības rezultātā radās augstas frekvences vibrācijas komponenti:

Vibrācijas raksturlielumi

| Frekvences komponents | Amplitūda | Avots: | Ietekme uz stiprinājumiem |

|---|---|---|---|

| 3 Hz | 0.8g | Preses pamatcikls | Minimāls atslābšanas potenciāls |

| 15-40 Hz | 1.2-1.5g | Mašīnas strukturālā rezonanse | Mērena vaļīguma potenciāls |

| 175-220 Hz | 3.5-4.2g | Štancēšanas ietekme | Smagas atslābšanas potenciāls |

| 350-500 Hz | 0.5-0.8g | Harmonika | Mērena vaļīguma potenciāls |

Stiprinājumu sistēmas analīze

Neveiksmīgajā montāžas sistēmā tika izmantotas M12 klases 8.8 skrūves ar dalītām bloķēšanas paplāksnēm, kas pievilktas ar 65 Nm:

Stiprinājumu konfigurācija

| Sastāvdaļa | Specifikācija | Stāvoklis pēc neveiksmes | Dizaina ierobežojums |

|---|---|---|---|

| Skrūves | M12 x 1,75, klase 8.8 | Vītnes nodilums, bez deformācijas | Nepietiekama priekšslodzes saglabāšana |

| Bloķēšanas paplāksnes | Sadalījuma gredzens, atsperu tērauds | Daļēji saplacināts, samazināts spriegojums | Neatbilstoši augstfrekvences vibrācijai |

| Montāžas atveres | 13 mm atstarpju caurumi | Pagarinājums no kustības | Pārmērīgs klīrenss |

| Montāžas virsma | Apstrādāts tērauds | Fretting korozija5 redzams | Nepietiekama berze |

| Iesaistīšanās pavediens | 18 mm (1,5 × diametrs) | Atbilstoša | Nav veicinošs faktors |

Atteices mehānisma izmeklēšana

Detalizēta analīze atklāja klasisku vibrācijas izraisītu atslābšanas procesu:

Atbrīvošanas progresēšana

Sākotnējais stāvoklis

- Piemērota priekšslodze (aptuveni 45 kN)

- Bloķēšanas paplāksne saspiesta ar pietiekamu spriegojumu

- Statiskā berze ir pietiekama, lai novērstu rotāciju

- Vītnes berze, kas sadalīta pa iesaistītajām vītnēmAgrīnā degradācijas stadija

- Augstas frekvences vibrācija izraisa mikroskopisku šķērssvirziena kustību.

- Šķērsvirziena kustība rada īslaicīgu priekšslodzes samazinājumu

- Momentāra priekšslodzes samazināšana ļauj veikt minūšu vītnes rotāciju

- Bloķēšanas paplāksnes spriegojums pakāpeniski samazināsPakāpeniska atslābināšana

- Uzkrātā mikrorotācija samazina priekšslodzi

- Samazināta iepriekšēja slodze palielina šķērsvirziena kustības amplitūdu

- Pastiprināta kustība paātrina atslābšanas ātrumu

- Bloķēšanas paplāksnes efektivitāte samazinās, jo notiek saplacināšanaGalīgā neveiksme

- Priekšslodze nokrīt zem kritiskās robežas

- Bruto kustība sākas starp savienotajiem komponentiem

- Notiek strauja galīgā atslābšana

- Pilnīga stiprinājuma atvienošana

Galvenā cēloņa analīze

Izmeklēšanā tika konstatēti vairāki veicinošie faktori:

Primārie faktori

Neatbilstoša stiprinājumu izvēle

- Sadalītas bloķēšanas paplāksnes, kas nav efektīvas pret augstfrekvences vibrācijām

- Nav ieviests sekundāra bloķēšanas mehānisms

- Nepietiekama iepriekšēja slodze vibrācijas videi

- Paļaušanās tikai uz berzi balstītai bloķēšanaiVibrācijas raksturlielumi

- Augstas frekvences komponenti pārsniedz bloķēšanas paplākšņu iespējas

- Šķērseniskā vibrācija, kas saskaņota ar atslābināšanas virzienu

- Rezonanses pastiprināšana montāžas vietā

- Nepārtraukta darbība bez vibrācijas uzraudzībasUzturēšanas programmas trūkumi

- Tikai vizuāla pārbaude nav pietiekama, lai atklātu agrīnu atslābumu.

- Griezes momenta verifikācija tehniskās apkopes laikā netiek veikta

- Neatbilstoša vibrācijas monitoringa programma

- Nav prognozējamās tehniskās apkopes stiprinājumu sistēmām

Sekundārie faktori

Dizaina ierobežojumi

- Cilindra montāžas vieta, kas pakļauta maksimālai vibrācijai

- Nepietiekams strukturālais amortizators

- Nav ieviesta vibrāciju izolācija

- Montāžas kronšteina konstrukcija pastiprina vibrācijuUzstādīšanas prakse

- Vītņu bloķēšanas savienojums netiek izmantots

- Standarta griezes moments bez vibrācijas apsvērumiem

- Nav liecinieku zīmju vizuālai atslābuma noteikšanai

- Nekonssekventa griezes momenta piemērošanas procedūra

Laboratorijas testēšana un verifikācija

Lai apstiprinātu bojājuma mehānismu, tika veiktas laboratorijas pārbaudes:

Testa rezultāti

| Testa stāvoklis | Atbrīvošanas sākums | Pilnīga atslābināšana | Novērojumi |

|---|---|---|---|

| Standarta konfigurācija (kā neizdevās) | 15 000-20 000 ciklu | 45 000-55 000 ciklu | Pakāpeniska atslābuma modelis, kas atbilst lauka atteicei |

| Ar vītņu bloķēšanas maisījumu | >200 000 ciklu | Testā nav sasniegts | Ievērojams uzlabojums, neliels priekšslodzes zudums |

| Ar Nord-Lock paplāksnēm | > 500 000 ciklu | Testā nav sasniegts | Minimāli priekšslodzes zudumi |

| Ar dominējošiem griezes momenta uzgriežņiem | > 500 000 ciklu | Testā nav sasniegts | Konsekventa priekšslodzes uzturēšana |

| Ar drošības stiepli | > 100 000 ciklu | 350 000-400 000 ciklu | Aizkavēta, bet galīga neveiksme |

Īstenotie korektīvie pasākumi

Pēc šī incidenta uzņēmums veica visaptverošus uzlabojumus:

Tūlītēji labojumi

- Visi cilindru stiprinājuma stiprinājumi aizstāti ar Nord-Lock paplāksnēm.

- Piemērots vidējas stiprības vītņu bloķēšanas savienojums

- Palielināts stiprinājumu izmērs līdz M16 (lielāka priekšslodzes jauda).

- Īstenota griezes momenta plus leņķa pievilkšanas metodeSistēmas uzlabojumi

- Pievienoti vibrāciju izolācijas balsti cilindriem

- Pārstrādāti stiprinājuma kronšteini, kas nodrošina lielāku stingrību

- Ieviestas dubultas stiprinājuma sistēmas svarīgākajiem komponentiem

- Pievienotas liecinieku zīmes vizuālai atslābuma noteikšanaiProcedūras izmaiņas

- Izveidota regulāra griezes momenta pārbaudes programma

- Īstenots vibrācijas monitorings kritiskās vietās

- Izveidoti īpaši stiprinājumu pārbaudes protokoli

- Izstrādātas visaptverošas stiprinājumu atlases vadlīnijasIlgtermiņa pasākumi

- Veikta visu pneimatisko sistēmu vibrācijas analīze.

- Izveidota stiprinājumu datubāze ar lietojumiem specifisku izvēli

- Ieviesta ultraskaņas bultskrūvju spriegojuma uzraudzība kritiski svarīgiem stiprinājumiem.

- Izstrādāta mācību programma par vibrāciju izturīgu stiprinājumu

Gūtā pieredze

Šis gadījums izceļ vairākus svarīgus apsvērumus par pneimatiskajām sistēmām augstas vibrācijas vidē:

Stiprinājumu atlases kritiskums

- Standarta bloķēšanas paplāksnes ir neefektīvas pret augstfrekvences vibrācijām.

- Vibrācijas īpašībām ir jāpielāgo atbilstoši bloķēšanas mehānismi.

- Priekšslodze vien ir nepietiekama, lai nodrošinātu izturību pret vibrācijām.

- Kritiski svarīgās lietojumprogrammās jāapsver dublējošas bloķēšanas metodes.Vibrāciju pārvaldības prasības

- Vibrācijas analīzē bieži vien netiek ņemti vērā augstfrekvences komponenti.

- Šķērseniskā vibrācija ir īpaši bīstama vītņotiem stiprinājumiem.

- jārēķinās ar vibrāciju izolāciju jutīgiem komponentiem.

- Rezonanses efekts var pastiprināt vibrāciju konkrētās vietās.Pārbaudes un tehniskās apkopes apsvērumi

- Vizuālā pārbaude vien nevar atklāt agrīnas pakāpes atslābumus.

- Griezes momenta verifikācija ir būtiska vibrācijām pakļautiem stiprinājumiem

- liecinieku zīmes nodrošina vienkāršu, bet efektīvu uzraudzību

- Prognozēšanas tehnoloģijas (ultraskaņas, termiskās) var atklāt atslābumu pirms bojājuma.

Secinājums: Profilaktisko pasākumu īstenošana

Šie trīs gadījumu pētījumi parāda, kā šķietami nenozīmīgi vides faktori - elektromagnētiskie lauki, ekstremālas temperatūras un augstfrekvences vibrācijas - var izraisīt katastrofālas pneimatisko sistēmu kļūmes. Izprotot šos atteices mehānismus, inženieri un tehniskās apkopes speciālisti var īstenot efektīvus preventīvus pasākumus.

Galvenās profilakses stratēģijas

Uzlabota materiālu izvēle

- Izvēlieties materiālus ar faktiskajai darba videi atbilstošām īpašībām.

- Materiālu specifikācijās ņemiet vērā sliktākos scenārijus

- Ieviest drošības rezerves, kas pārsniedz ražotāja novērtējumus

- Materiālu veiktspējas apstiprināšana, veicot testēšanu, kas pielāgota konkrētam lietojumamUzlabotas uzraudzības sistēmas

- Īstenot kritisko parametru stāvokļa uzraudzību

- Izveidot tendenču analīzi, lai atklātu pakāpenisku pasliktināšanos

- Prognozēšanas tehnoloģiju izmantošana agrīnai atteices atklāšanai.

- Vides apstākļu uzraudzība komponentu līmenīVisaptveroši tehniskās apkopes protokoli

- Izstrādāt videi specifiskas tehniskās apkopes procedūras

- Īstenot regulāru kritisko komponentu verifikāciju

- Noteikt skaidrus pieņemšanas kritērijus darbības turpināšanai

- Izveidot reaģēšanas protokolus ekstrēmām vides situācijāmDroša projektēšanas prakse

- Projektēšana, ņemot vērā ekstrēmos vides apstākļus ar atbilstošām rezervēm

- Kritiski svarīgu funkciju dublēšanas ieviešana

- Apsveriet atteices režīmus, kas pārsniedz parastos ekspluatācijas apstākļus

- Dizaina apstiprināšana, veicot testēšanu reālos apstākļos.

Pielietojot šo pieredzi, pneimatisko sistēmu projektētāji un tehniskās apkopes speciālisti var ievērojami uzlabot uzticamību un novērst dārgi izmaksājošas kļūmes pat visgrūtākajās darba vidēs.

Biežāk uzdotie jautājumi par pneimatisko cilindru atteici

Cik bieži jāpārbauda magnētisko sakabju lauka stiprums?

Nekritiskiem lietojumiem parasti pietiek ar ikgadēju testēšanu. Kritiskiem lietojumiem, jo īpaši vidē, kur var būt elektromagnētiskie lauki, ieteicams veikt testēšanu reizi ceturksnī. Veicot apkopes darbus, kas saistīti ar elektroiekārtām 5 metru attālumā no magnētiskajām sakabēm, jāveic papildu pārbaudes testēšana. Ieviešot vienkāršus lauka intensitātes indikatorus, kas maina krāsu, kad ir pakļauti potenciāli kaitīgiem laukiem, var nodrošināt nepārtrauktu uzraudzību starp oficiālajām pārbaudēm.

Kādi blīvējuma materiāli ir vispiemērotākie ekstrēmi zemas temperatūras lietojumiem?

Īpaši zemas temperatūras lietojumiem (zem -40 °C) ieteicams izmantot silikonu, PTFE vai īpaši izstrādātus zemas temperatūras elastomērus, piemēram, LTFE (zemas temperatūras fluoroelastomēru). Silikons saglabā elastību līdz aptuveni -55°C, bet PTFE saglabā elastību līdz -70°C. Ekstremālākajiem apstākļiem īpaši pielāgoti savienojumi, piemēram, perfluorelastomēri ar īpašiem plastifikatoriem, var darboties zem -65°C temperatūrā. Vienmēr pārbaudiet stiklošanās temperatūru (Tg), nevis paļaujieties tikai uz ražotāja norādīto minimālo temperatūru, un paredziet drošības rezervi vismaz 10°C zem paredzamās minimālās temperatūras.

Kādas ir visefektīvākās stiprinājumu fiksēšanas metodes augstas vibrācijas vidē?

Augstas vibrācijas vidē visefektīvākās ir mehāniskās bloķēšanas sistēmas, kas nav atkarīgas tikai no berzes. Nord-Lock paplāksnes, kurās izmanto ķīļa bloķēšanas principus, nodrošina lielisku izturību pret vibrācijas atslābināšanos. Labi darbojas arī dominējošā griezes momenta uzgriežņi (ar neilona ieliktņiem vai deformētu vītni). Kritiskos gadījumos vislielāko uzticamību nodrošina kombinēta pieeja, kurā izmanto gan mehānisko bloķēšanu (Nord-Lock paplāksnes), gan ķīmisko bloķēšanu (vidējas stiprības vītņu bloķētājs). Drošības stieple ir efektīva stiprinājumiem, kas netiek bieži noņemti, savukārt cilpveida paplāksnes var būt piemērotas lietojumiem ar zemāku vibrāciju. Standarta dalītās bloķēšanas paplāksnes nekad nedrīkst izmantot augstas vibrācijas vidē.

-

Sniegts neodīma (NdFeB) un samārija-kobalta (SmCo) retzemju magnētu tehniskais salīdzinājums, detalizēti aprakstot to magnētiskās stiprības, temperatūras stabilitātes un pretestības pret demagnetizāciju atšķirības. ↩

-

Paskaidro iekšējās koercivitātes (Hci) jēdzienu - materiāla raksturīgo spēju pretoties ārējā magnētiskā lauka demagnetizācijai, kas ir būtisks parametrs magnētu izvēlei augstas EML vidē. ↩

-

Piedāvā zinātnisku skaidrojumu par stiklošanās temperatūru (Tg) - punktu, kurā amorfs polimērs no cieta, stiklveida stāvokļa pāriet mīkstā, gumijas stāvoklī, kas ir izšķiroši svarīgs, lai noteiktu blīvējuma veiktspējas robežu zemās temperatūrās. ↩

-

Apraksta mehānismu, kā šķērsvirziena vibrācija var izraisīt vītņsavienojumu pašatbrīvēšanos, bieži atsaucoties uz Junkera testu, kas ir standarta metode skrūvju savienojumu drošības novērtēšanai dinamisku slodžu ietekmē. ↩

-

Sīkāka informācija par fretting korozijas mehānismu, kas ir nodiluma un korozijas bojājumu veids, kas rodas divu saskarē esošu virsmu saskarē, kuras pakļautas nelielām, atkārtotām berzes kustībām, ko bieži izraisa vibrācija. ↩