Ikviens rūpnīcas vadītājs, ar kuru es tiekos, saskaras ar vienu un to pašu neapmierinātību: tradicionālās pneimatiskās sistēmas ir "muļķīgas" iekārtas, kas aizvien gudrākas ražošanas pasaulē patērē daudz enerģijas. Jūs mēģināt ieviest Rūpniecība 4.01 stratēģijas, bet jūsu pneimatiskās sistēmas joprojām ir "melnās kastes", kas patērē enerģiju, neparedzami nedarbojas un nesniedz nekādus praktiski izmantojamus datus. Šī izlūkošanas nepilnība jums izmaksā tūkstošiem, izšķērdējot enerģiju un izraisot neplānotas dīkstāves.

Inteliģentās pneimatiskās vadības sistēmas apvieno IoT iespējotus komponentus, izmantojot atbilstošus saziņas protokolus, malu skaitļošana2 moduļi reālā laika apstrādei un digitālais dvīņubrālis3 modelēšana, lai samazinātu enerģijas patēriņu par 25-35%, vienlaikus nodrošinot prognozēšanas tehniskās apkopes iespējas un procesu optimizācijas ieskatu.

Pagājušajā mēnesī es apmeklēju farmācijas ražotni Īrijā, kas pārveidoja savu darbību, ieviešot mūsu inteliģentās vadības pieeju. To validācijas vadītājs man parādīja enerģijas patēriņa paneli, atklājot, ka saspiestā gaisa patēriņš ir samazinājies par 32%, vienlaikus palielinot ražošanas caurlaides spēju par 18%. Ļaujiet man jums parādīt, kā viņi sasniedza šos rezultātus un kā jūs varat atkārtot viņu panākumus.

Satura rādītājs

- IoT pneimatisko komponentu protokola analīze

- Edge Computing moduļa veiktspējas salīdzinājums

- Digitālo dvīņu modelēšanas precizitātes prasības

- Secinājums

- Bieži uzdotie jautājumi par inteliģento pneimatisko vadību

Kurš sakaru protokols vislabāk savieno jūsu pneimatiskos komponentus ar IoT sistēmām?

Nepareiza saziņas protokola izvēle pneimatisko IoT integrācijai ir viena no dārgākajām kļūdām, ko es redzu, ka uzņēmumi pieļauj. Vai nu protokolam trūkst efektīvai kontrolei nepieciešamo funkciju, vai arī tas ir pārāk sarežģīts lietojumam, nevajadzīgi palielinot ieviešanas izmaksas.

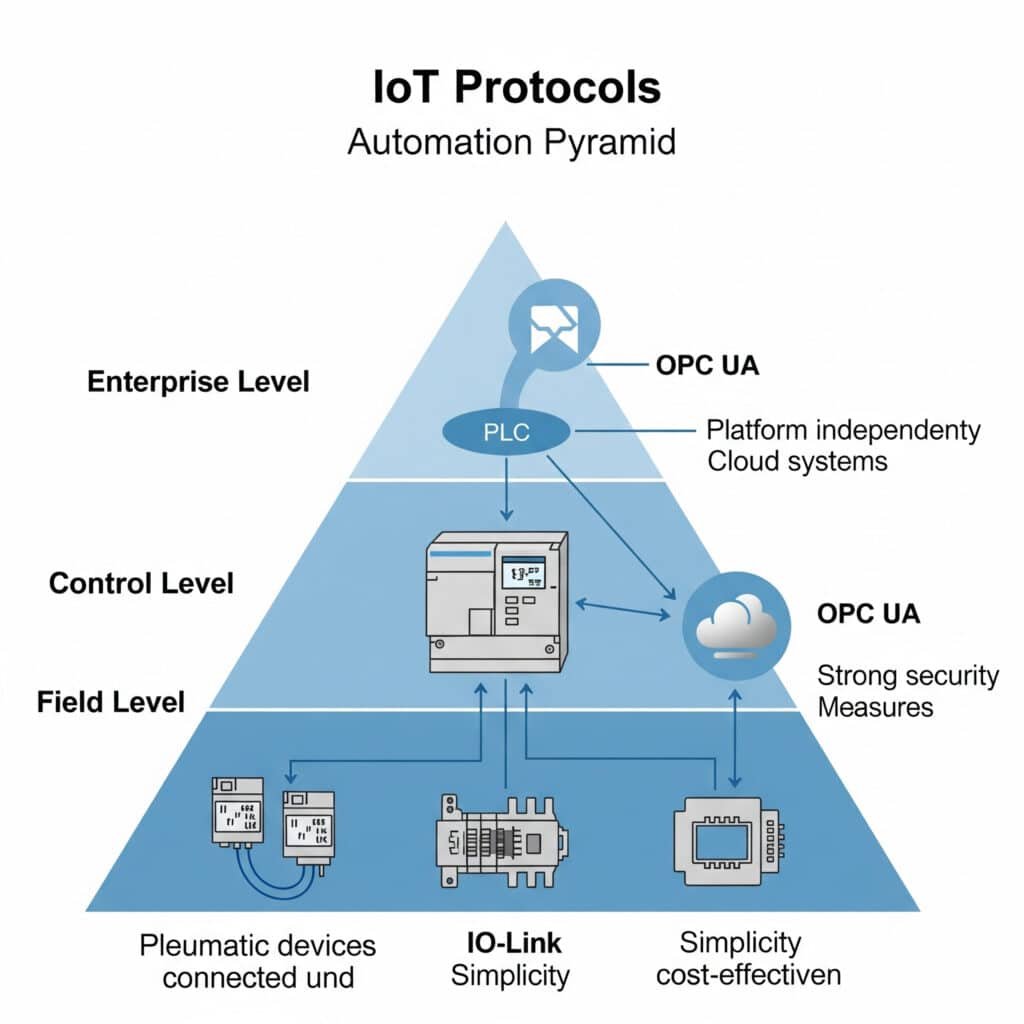

Optimālais saziņas protokols pneimatiskā IoT integrācijai ir atkarīgs no jūsu specifiskajām prasībām attiecībā uz datu pārraides ātrumu, enerģijas patēriņu, darbības lauku un esošo infrastruktūru. Lielākajai daļai rūpniecisko pneimatisko lietojumu, IO-Link4 nodrošina vislabāko vienkāršības, izmaksu efektivitātes un funkcionalitātes līdzsvaru, vienlaikus nodrošinot. OPC UA5 piedāvā izcilu sadarbspēju integrēšanai visā uzņēmumā.

Pneimatisko lietojumu protokolu salīdzinājums

Pēc simtiem inteliģento pneimatisko sistēmu ieviešanas dažādās nozarēs esmu apkopojis šo svarīgāko protokolu salīdzinājumu:

| Protokols | Datu pārraides ātrums | Diapazons | Enerģijas patēriņš | Sarežģītība | Vislabāk piemērots |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Zema | Zema | Integrācija komponenta līmenī |

| MQTT | Mainīgs | Atkarīgs no tīkla | Ļoti zems | Vidēja | Datu iegūšana |

| OPC UA | Mainīgs | Atkarīgs no tīkla | Vidēja | Augsts | Uzņēmumu integrācija |

| EtherNet/IP | 10/100 Mbps | 100m | Augsts | Augsts | Ātrgaitas vadība |

| PROFINET | 100 Mbps | 100m | Augsts | Augsts | Deterministiskā kontrole |

Protokolu atlases sistēma

Palīdzot klientiem izvēlēties pareizo protokolu pneimatiskā IoT ieviešanai, es izmantoju šo lēmumu pieņemšanas sistēmu:

1. solis: Komunikācijas prasību noteikšana

Vispirms noskaidrojiet savas konkrētās vajadzības:

- Datu apjoms: Cik daudz datu ģenerēs katrs komponents?

- Atjaunināšanas biežums: Cik bieži jums ir nepieciešami jauni datu punkti?

- Kontroles prasības: Vai jums ir nepieciešama reāllaika kontrole vai tikai uzraudzība?

- Esošā infrastruktūra: Kādi protokoli jau tiek izmantoti?

2. solis: novērtējiet protokola iespējas

Saskaņojiet savas prasības ar protokola iespējām:

IO-Link

Ideāli piemērots tiešai komponentu integrācijai, kad nepieciešams:

- Vienkārša saziņa no punkta līdz punktam

- Viegla parametru iestatīšana un diagnostika

- Rentabla īstenošana

- Savietojamība ar augstāka līmeņa protokoliem

IO-Link ir īpaši piemērots pneimatisko vārstu termināļiem, spiediena sensoriem un plūsmas mērītājiem, kur nepieciešama tieša saziņa komponentu līmenī.

MQTT

Ideāli piemērots datu ieguvei, kad nepieciešams:

- Viegla ziņojumu sūtīšana ierobežotām ierīcēm

- Publicēšanas/atrakstīšanās arhitektūra

- Lieliski piemērots mākoņa savienojamībai

- Zems joslas platuma patēriņš

MQTT labi darbojas kā transporta slānis pneimatisko sistēmu monitoringa datiem, kas jāsaņem mākoņa platformās vai vadības paneļos.

OPC UA

Vislabāk piemērots uzņēmumu integrācijai, ja nepieciešams:

- No pārdevēja neatkarīga saziņa

- Sarežģītas informācijas modelēšana

- Integrēta drošība

- mērogojamība visā organizācijā

OPC UA ir izcils vidē, kur pneimatiskajām sistēmām ir jāsazinās ar vairākām dažādu ražotāju sistēmām.

3. posms: Īstenošanas plānošana

Ņemiet vērā šos faktorus veiksmīgai īstenošanai:

- Prasības attiecībā uz vārteju: Noteikt, vai ir nepieciešama protokola tulkošana

- Drošības apsvērumi: Izvērtēt šifrēšanas un autentifikācijas vajadzības

- Mērogojamība: Plāns turpmākai paplašināšanai

- Uzturēšana: Apsveriet ilgtermiņa atbalstu un atjauninājumus

Gadījuma izpēte: Automobiļu ražošanas protokola izvēle

Nesen sadarbojos ar kādu automobiļu detaļu ražotāju Mičiganā, kuram bija grūti integrēt pneimatiskās sistēmas rūpnīcas monitoringa platformā. Sākotnēji viņi centās izmantot EtherNet/IP visam, kas vienkāršām ierīcēm radīja nevajadzīgu sarežģītību.

Mēs īstenojām daudzpakāpju pieeju:

- IO-Link tiešam savienojumam ar viedajiem pneimatiskajiem vārstiem un sensoriem

- IO-Link master ar MQTT funkciju datu pārraidei

- OPC UA SCADA līmenī uzņēmuma integrācijai

Šī hibrīda pieeja samazināja ieviešanas izmaksas par 43%, vienlaikus nodrošinot visu nepieciešamo funkcionalitāti. Vienkāršotā arhitektūra arī samazināja uzturēšanas prasības un uzlaboja uzticamību.

Protokola ieviešanas padomi

Lai īstenošana būtu veiksmīga, ievērojiet šīs vadlīnijas:

Datu optimizācija

Nepārsūtiet visu tikai tāpēc, ka varat. Katram pneimatiskajam komponentam identificējiet:

- Kritiskie darba parametri (spiediens, plūsma, temperatūra)

- Stāvokļa indikatori un diagnostika

- Konfigurācijas parametri

- Izņēmuma nosacījumi

Pārsūtot tikai nepieciešamos datus, tiek samazināta tīkla slodze un vienkāršota analīze.

Standartizācija

Izstrādājiet standartu, kā pneimatiskie komponenti sazinās:

- Konsekventas nosaukšanas konvencijas

- Vienotas datu struktūras

- Standarta diagnostikas kodi

- Bieži izmantotie laika zīmju formāti

Šī standartizācija ievērojami vienkāršo integrāciju un analīzi.

Kā izvēlēties pareizo Edge Computing moduli pneimatiskajai vadībai?

Edge computing ir revolucionizējusi pneimatisko sistēmu vadību, nodrošinot reāllaika apstrādi un lēmumu pieņemšanu mašīnas līmenī. Tomēr, lai gūtu panākumus, ir svarīgi izvēlēties pareizo malu skaitļošanas moduli.

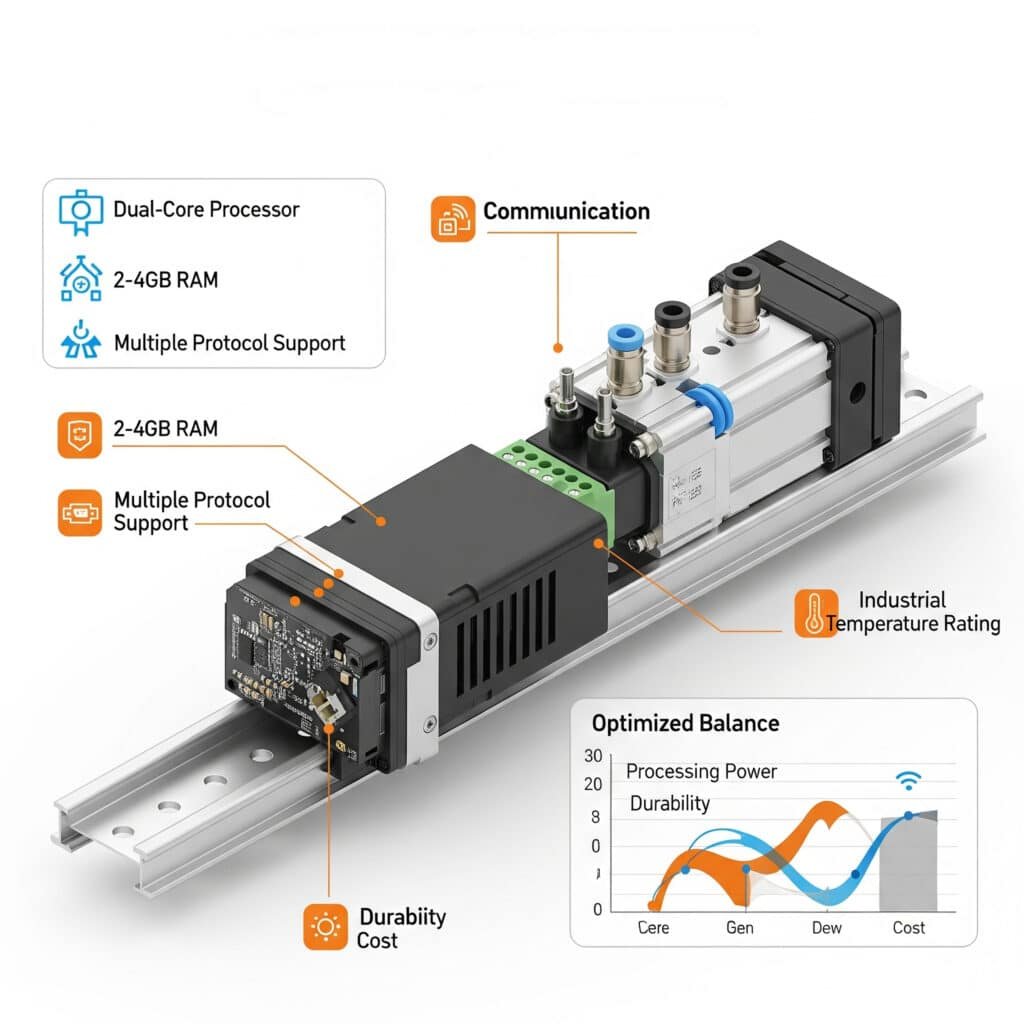

Pneimatisko sistēmu optimālais malu skaitļošanas risinājums līdzsvaro apstrādes jaudu, sakaru iespējas, vides izturību un izmaksas. Lielākajai daļai rūpniecisko lietojumu moduļi ar divkodolu procesoriem, 2-4 GB RAM, vairāku protokolu atbalstu un rūpniecisko temperatūru nodrošina vislabāko veiktspējas un izmaksu attiecību.

Edge Computing moduļu salīdzinājums

Šajā salīdzinājuma tabulā ir izceltas galvenās atšķirības starp malu skaitļošanas iespējām pneimatiskās vadības lietojumiem:

| Funkcija | Pamata malas vārtejas | Vidējā diapazona malu kontrolieris | Advanced Edge dators |

|---|---|---|---|

| Procesors | Vienkodolu, 800 MHz | Divkodolu, 1,2 GHz | Četrkodolu, 1,6 GHz+ |

| Atmiņa | 512MB-1GB | 2-4 GB | 4-8 GB |

| Uzglabāšana | 4-8 GB Flash | 16-32 GB SSD | 64 GB+ SSD |

| I/O opcijas | Ierobežots digitālais I/O | Mērena I/O + lauka kopne | Plaša I/O + vairāki protokoli |

| Protokolu atbalsts | 1-2 protokoli | 3-5 protokoli | 6+ protokoli |

| Analītiskās spējas | Pamata datu filtrēšana | Modeļu atpazīšana | ML/AI spējas |

| Tipiskās izmaksas | $300-600 | $800-1,500 | $1,800-3,500 |

| Vislabāk piemērots | Vienkārša uzraudzība | Kontrole un optimizācija | Sarežģīta analītika |

Veiktspējas prasības atkarībā no lietojuma

Dažādām pneimatikas lietojumprogrammām ir atšķirīgas malu skaitļošanas prasības:

Pamata monitoringa lietojumprogrammas

- Procesors: Pietiekami vienkodolu

- Atmiņa: 512 MB pietiekama

- Galvenā iezīme: Zems enerģijas patēriņš

- Lietošanas piemērs: Pneimatiskās sistēmas stāvokļa attālināta uzraudzība

Vadības un efektivitātes lietojumprogrammas

- Procesors: Ieteicams divkodolu procesors

- Atmiņa: vismaz 2 GB

- Galvenā iezīme: Deterministisks reakcijas laiks

- Lietošanas piemērs: Reāllaika spiediena un plūsmas optimizācija

Prognozējamās tehniskās apkopes lietojumprogrammas

- Procesors: Nepieciešams divkodolu/četrkodolu procesors

- Atmiņa: Ieteicamā ietilpība: 4 GB+

- Galvenā iezīme: Vietējā datu glabāšana

- Lietošanas piemērs: Vibrācijas analīze un kļūmju prognozēšana

Procesu optimizācijas lietojumprogrammas

- Procesors: Vēlams četrkodolu procesors

- Atmiņa: ieteicams 8 GB

- Galvenā iezīme: Mašīnmācīšanās spējas

- Lietošanas piemērs: Adaptīvā vadība, pamatojoties uz produktu variācijām

Atlases kritēriju sistēma

Izvēloties malu skaitļošanas moduļus pneimatikas lietojumiem, novērtējiet šos būtiskos faktorus:

Apstrādes prasības

Aprēķiniet apstrādes vajadzības, pamatojoties uz:

- Pieslēgto pneimatisko komponentu skaits

- Datu paraugu ņemšanas biežums

- Vadības algoritmu sarežģītība

- Nākotnes paplašināšanās plāni

Tipiskai pneimatiskajai sistēmai ar 20-30 viedajiem komponentiem divkodolu procesors ar 2-4 GB RAM nodrošina pietiekamu veiktspēju lielākajai daļai lietojumprogrammu.

Vides apsvērumi

Rūpnieciskajā vidē nepieciešama izturīga aparatūra:

- Temperatūras novērtējums: Meklējiet -20°C līdz 70°C darba diapazonu

- Aizsardzība pret iekļūšanu: IP54 minimums, IP65 vēlams

- Izturība pret vibrācijām: Minimālā vibrācijas izturība: 5G mašīnu montāžai

- Ieejas jaudas diapazons: Plašs ieejas jaudas diapazons (piem., 9-36 VDC)

Komunikācijas spējas

Nodrošināt nepieciešamo protokolu atbalstu:

- Komunikācija uz leju: IO-Link, Modbus, lauka kopņu sistēmas.

- Saziņa uz augšu: OPC UA, MQTT, REST API

- Horizontālā komunikācija: Vienādranga iespējas

Īstenošanas apsvērumi

Neaizmirstiet par šiem praktiskajiem faktoriem:

- Uzstādīšanas iespējas (DIN sliedes, paneļa montāža)

- Enerģijas patēriņš

- Dzesēšanas prasības

- Paplašināšanas iespējas

Gadījuma izpēte: Pārtikas pārstrādes malu skaitļošanas ieviešana

Viskonsinas pārtikas pārstrādes rūpnīcā bija nepieciešams optimizēt pneimatisko sistēmu, kas kontrolē iepakošanas operācijas. Tika risināti šādi uzdevumi:

- Dažādu izmēru produkti, kam nepieciešami dažādi pneimatiskie iestatījumi

- Augstas enerģijas izmaksas neefektīvu spiediena iestatījumu dēļ

- Biežas neplānotas dīkstāves komponentu kļūmju dēļ.

Mēs ieviesām vidējas klases malas kontrolieri ar šādām iespējām:

- Tiešais savienojums ar viedajiem pneimatiskajiem vārstiem un sensoriem, izmantojot IO-Link.

- Spiediena optimizācija reāllaikā atkarībā no produkta izmēra

- Paraugu atpazīšana agrīnai atteices noteikšanai

- OPC UA savienojamība ar rūpnīcas MES sistēmu

Rezultāti pēc 6 mēnešiem:

- 28% saspiestā gaisa patēriņa samazinājums

- 45% neplānotu dīkstāvju samazinājums

- 12% kopējās iekārtu efektivitātes (OEE) pieaugums

- INI sasniegta 4,5 mēnešu laikā

Īstenošanas paraugprakse

Veiksmīgai malu skaitļošanas ieviešanai pneimatiskajās sistēmās:

Sāciet ar izmēģinājuma projektiem

Sāciet ar vienu iekārtu vai ražošanas līniju, lai:

- Tehniskās pieejas apstiprināšana

- Demonstrēt vērtību

- Identificēt īstenošanas problēmas

- Veidot iekšējo kompetenci

Esošās infrastruktūras izmantošana

Ja iespējams, izmantojiet:

- Esošā tīkla infrastruktūra

- Saderīgie protokoli

- Pazīstamas programmēšanas vides

Plānojiet mērogojamību

Izstrādājiet arhitektūru, lai:

- Pakāpeniska ierīču pievienošana

- Mēroga apstrādes jauda

- Paplašināt analītikas iespējas

- Integrācija ar papildu sistēmām

Kāds precizitātes līmenis ir nepieciešams jūsu digitālajam dvīņim, lai efektīvi modelētu pneimatisko sistēmu?

Digitālā dvīņu tehnoloģija ir mainījusi mūsu pneimatisko sistēmu projektēšanu, optimizāciju un apkopi. Tomēr daudzi uzņēmumi nelietderīgi tērē resursus, vai nu nepietiekami precizējot (radot neefektīvus modeļus), vai arī pārspīlēti precizējot (radot nevajadzīgi sarežģītus modeļus) savus digitālos dvīņus.

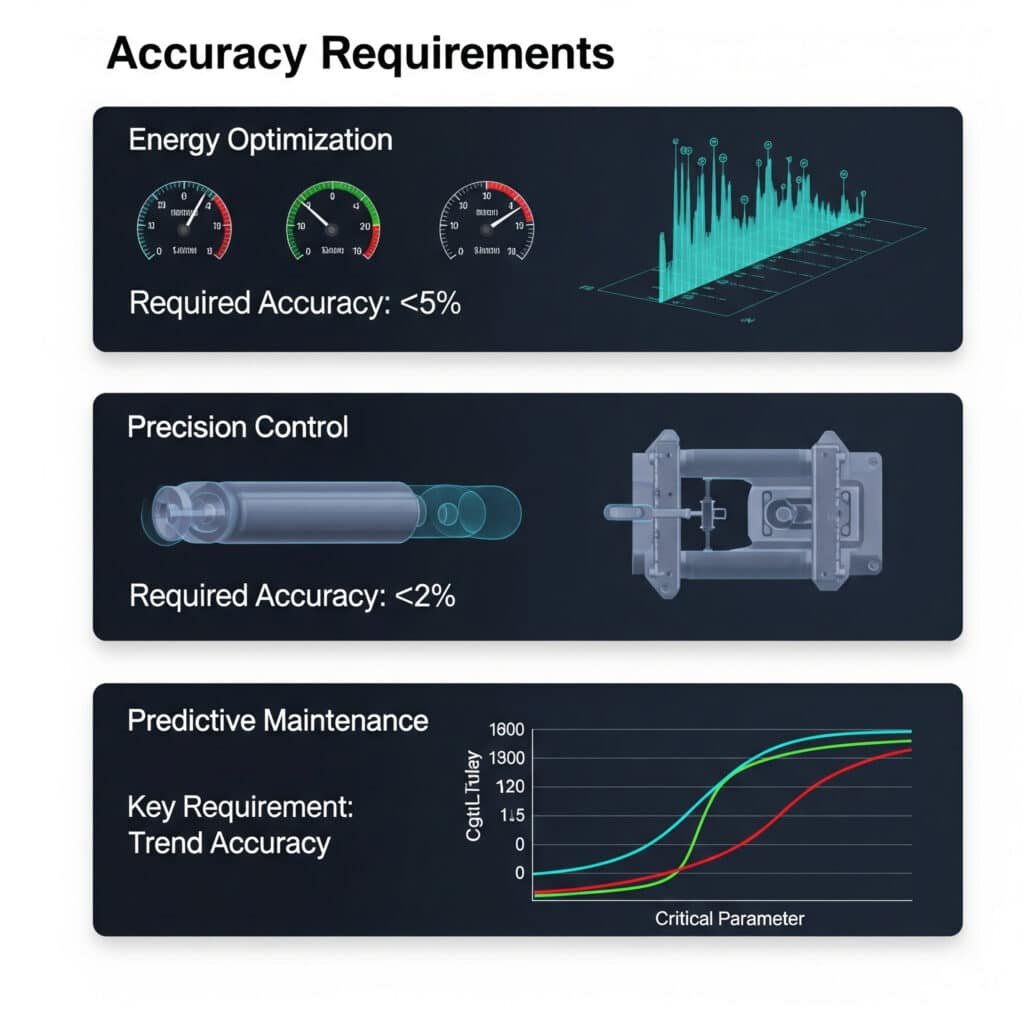

Vajadzīgā precizitāte pneimatisko sistēmu digitālajiem dvīņiem atšķiras atkarībā no lietojuma mērķa. Enerģijas optimizācijai pietiek ar ±5% precizitāti plūsmas un spiediena modelēšanā. Precizitātes vadības lietojumiem ir nepieciešama ±2% precizitāte. Prognozējamai apkopei laika izšķirtspēja un tendenču precizitāte ir svarīgāka nekā absolūtās vērtības.

Digitālo dvīņu precizitātes prasības atkarībā no lietojuma

Dažādām lietojumprogrammām ir nepieciešama dažāda līmeņa modelēšanas precizitāte:

| Pieteikums | Nepieciešamā precizitāte | Kritiskie parametri | Atjaunināšanas biežums |

|---|---|---|---|

| Enerģijas optimizācija | ±5% | Plūsmas ātrums, spiediena līmeņi | Minūtes līdz stundas |

| Procesa kontrole | ±2% | Reakcijas laiks, pozīcijas precizitāte | Milisekundes uz sekundes |

| Prognozējamā apkope | ±7-10% | Modeļu noteikšana, tendenču analīze | Stundas uz dienām |

| Sistēmas izstrāde | ±3-5% | Plūsmas jauda, spiediena kritumi | N/A (statisks) |

| Operatoru apmācība | ±10-15% | Sistēmas uzvedība, reakcijas raksturlielumi | Reāllaika |

Modelēšanas precizitātes apsvērumi

Izstrādājot pneimatisko sistēmu digitālos dvīņus, šie faktori nosaka nepieciešamo modeļa precizitāti:

Fizikālo parametru modelēšana

Dažādiem fizikālajiem parametriem nepieciešamā precizitāte ir atšķirīga:

| Parametrs | Pamata modelēšana | Starpposma modelēšana | Uzlabota modelēšana |

|---|---|---|---|

| Spiediens | Statiskās vērtības | Dinamiskā reakcija | Pārejoša uzvedība |

| Plūsma | Vidējās likmes | Dinamiskā plūsma | Turbulences ietekme |

| Temperatūra | Tikai apkārtējā vide | Sastāvdaļu sildīšana | Siltuma gradients |

| Mehāniskais | Vienkāršā kinemātika | Dinamiskie spēki | Berze un atbilstība |

| Elektriskais | Binārie signāli | Analogās vērtības | Signāla dinamika |

Laika izšķirtspēja

Dažādiem lietojumiem nepieciešama dažāda laika izšķirtspēja:

- Augstas frekvences dinamika (1-10ms): Nepieciešams servo-pneimatiskajai vadībai.

- Vidējās frekvences dinamika (10-100ms): Pietiekams lielākajai daļai vārstu un izpildmehānismu

- Zemas frekvences dinamika (100ms-1s): Piemērots sistēmas līmeņa optimizācijai

- Stabila stāvokļa modelēšana (>1s): Piemērots enerģijas un jaudas plānošanai

Modeļa sarežģītības kompromisi

Vienmēr pastāv kompromiss starp modeļa precizitāti un skaitļošanas prasībām:

| Modeļa sarežģītība | Precizitāte | Aprēķinu prasība | Izstrādes laiks | Vislabāk piemērots |

|---|---|---|---|---|

| Vienkāršots | ±10-15% | Ļoti zems | Dienas | Ātra novērtēšana, apmācība |

| Standarta | ±5-10% | Mērens | Nedēļas | Sistēmas optimizācija, pamata kontrole |

| Detalizēta informācija | ±2-5% | Augsts | Mēneši | Precīza kontrole, detalizēta analīze |

| Augstas precizitātes | <±2% | Ļoti augsts | Mēneši līdz gadi | Pētniecība, kritiski lietojumi |

Digitālo dvīņu izstrādes metodoloģija

Pneimatisko sistēmu digitālajiem dvīņiem es iesaku šādu pakāpenisku pieeju:

1. posms: Definēt mērķi un prasības

Sāciet ar skaidru definīciju:

- Digitālā dvīņa galvenie izmantošanas gadījumi

- Nepieciešamā precizitāte katram parametram

- Vajadzīgais atjaunināšanas biežums

- Integrācijas prasības ar citām sistēmām

2. posms: komponenta līmeņa modelēšana

Izstrādājiet precīzus modeļus atsevišķiem komponentiem:

- Vārsti (plūsmas koeficienti, reakcijas laiks)

- Piedziņas mehānismi (spēka raksturlielumi, dinamiskā reakcija)

- Caurules (spiediena kritumi, kapacitātes ietekme)

- Sensori (precizitāte, reakcijas laiks)

3. posms: sistēmas integrācija

Apvienot komponentu modeļus sistēmas modelī:

- Sastāvdaļu mijiedarbība

- Sistēmas dinamika

- Vadības algoritmi

- Vides faktori

4. posms: validācija un kalibrēšana

Salīdziniet modeļa prognozes ar faktisko sistēmas veiktspēju:

- Stabila stāvokļa validācija

- Dinamiskās atbildes apstiprināšana

- Robežu gadījumu testēšana

- Jutīguma analīze

Gadījuma izpēte: Ražošanas digitālā dvīņnieka ieviešana

Precīzijas ražošanas uzņēmumam Vācijā bija nepieciešams optimizēt pneimatisko sistēmu, kas darbina montāžas operācijas. Sākotnēji tika plānots izveidot ļoti detalizētu visas sistēmas modeli, kas būtu prasījis mēnešiem ilgu izstrādes laiku.

Pēc konsultācijām ar viņiem mēs ieteicām vairāklīmeņu pieeju:

- Augstas precizitātes modelēšana (precizitāte ±2%) kritiski svarīgām precīzās montāžas stacijām

- Standarta modelēšana (±5% precizitāte) vispārējām ražošanas iekārtām

- Vienkāršota atbalsta sistēmu modelēšana (precizitāte ±10%)

Šī pieeja samazināja izstrādes laiku par 65%, vienlaikus nodrošinot katrai apakšsistēmai nepieciešamo precizitāti. Rezultātā iegūtais digitālais dvīņnieks ļāva:

- 23% enerģijas patēriņa samazinājums

- 8% cikla laika uzlabošana

- Prognozējamas tehniskās apkopes ieviešana, kas samazināja dīkstāves laiku par 34%

Modeļa precizitātes validēšanas metodes

Lai nodrošinātu, ka jūsu digitālais dvīņubrālis atbilst precizitātes prasībām:

Statiskā validācija

Salīdziniet modeļa prognozes ar izmērītajām vērtībām vienmērīgas darbības apstākļos:

- Spiediens dažādos sistēmas punktos

- Plūsmas ātrums pie dažādām slodzēm

- Spēka izvades jauda pie dažādiem spiedieniem

- Enerģijas patēriņš pie dažādiem ražošanas tempiem

Dinamiskā validēšana

Modeļa darbības novērtēšana pārejas apstākļos:

- Pakāpes reakcijas raksturlielumi

- Frekvenču diapazons

- Reakcija uz traucējumiem

- Uzvedība kļūmes apstākļos

Ilgtermiņa validācija

Novērtējiet modeļa novirzi laika gaitā:

- Salīdzinājums ar vēsturiskajiem datiem

- Jutība pret komponentu novecošanos

- Pielāgojamība sistēmas modifikācijām

Praktiski īstenošanas padomi

Veiksmīgai digitālo dvīņu ieviešanai:

Sākt ar kritiskajām apakšsistēmām

Nemēģiniet modelēt visu uzreiz. Sāciet ar:

- Lielākais enerģijas patēriņš

- Visbiežāk sastopamie atteices punkti

- Veiktspējas vājās vietas

- Precīzi kritiski lietojumi

Izmantojiet atbilstošus modelēšanas rīkus

Izvēlieties rīkus, pamatojoties uz savām prasībām:

- CFD programmatūra detalizētai plūsmas analīzei

- Daudzfizikālās platformas sistēmas līmeņa modelēšanai

- Vadības sistēmas simulācija dinamiskai reakcijai

- Statistikas rīki prognozējamās tehniskās apkopes modeļiem

Modeļa attīstības plāns

Digitālajiem dvīņiem ir jāaug kopā ar jūsu sistēmu:

- Sāciet ar pamata modeļiem un pēc vajadzības palieliniet to precizitāti.

- Atjaunināt modeļus, kad mainās fizikālās sistēmas

- Jaunu mērījumu datu iekļaušana laika gaitā

- Pakāpeniska funkcionalitātes pievienošana

Secinājums

Pneimatisko sistēmu inteliģentas vadības ieviešanai ir rūpīgi jāizvēlas IoT saziņas protokoli, piemēroti malu skaitļošanas moduļi un pareizā izmēra digitālo dvīņu modelēšana. Izmantojot stratēģisku pieeju katram no šiem elementiem, jūs varat panākt ievērojamu enerģijas ietaupījumu, uzlabotu veiktspēju un paaugstinātu pneimatisko sistēmu uzticamību.

Bieži uzdotie jautājumi par inteliģento pneimatisko vadību

Kāds ir tipiskais inteliģentas pneimatiskās vadības ieviešanas ROI termiņš?

Tipisks inteliģento pneimatisko vadības sistēmu ROI termiņš ir 6-18 mēneši. Enerģijas ietaupījumi parasti nodrošina visātrāko atdevi (bieži vien tie ir redzami 3-6 mēnešu laikā), savukārt prognozējamās tehniskās apkopes priekšrocības parasti sniedz finansiālu atdevi 12-18 mēnešu laikā, jo tiek novērsti neplānoti dīkstāves gadījumi.

Cik liela datu glabāšana ir nepieciešama pneimatisko sistēmu uzraudzībai?

Tipiskai pneimatiskajai sistēmai ar 50 monitoringa punktiem, kas ņem paraugus ar 1 sekundes intervālu, neapstrādātām vērtībām mēnesī ir nepieciešams aptuveni 200 MB datu uzglabāšanas vietas. Izmantojot malu apstrādi, kas saglabā tikai būtiskas izmaiņas un apkopotās vērtības, šo apjomu var samazināt līdz 20-40 MB mēnesī, vienlaikus saglabājot analītisko vērtību.

Vai esošās pneimatiskās sistēmas var modernizēt, izmantojot inteliģentas vadības ierīces?

Jā, lielāko daļu esošo pneimatisko sistēmu var modernizēt, izmantojot inteliģentas vadības ierīces, neaizstājot galvenās sastāvdaļas. Modernizēšanas iespējas ietver viedo sensoru pievienošanu esošajiem cilindriem, plūsmas mērītāju uzstādīšanu galvenajās līnijās, vārstu terminālu modernizēšanu ar sakaru iespējām un malu skaitļošanas vārteju ieviešanu datu vākšanai un apstrādei.

Kādi kiberdrošības pasākumi ir nepieciešami ar IoT aprīkotām pneimatiskajām sistēmām?

Pneimatiskajām sistēmām ar IoT ir nepieciešama padziļinātas aizsardzības pieeja kiberdrošībai, tostarp tīkla segmentācija (izolējot OT tīklus no IT tīkliem), šifrēta saziņa (jo īpaši bezvadu protokoliem), piekļuves kontrole visām pievienotajām ierīcēm, regulāra programmaparatūras atjaunināšana un monitoringa sistēmas, lai noteiktu neparastu uzvedību vai nesankcionētas piekļuves mēģinājumus.

Kā inteliģentā vadība ietekmē pneimatisko sistēmu tehniskās apkopes prasības?

Inteliģentā vadība parasti samazina kopējās tehniskās apkopes prasības par 30-50%, jo ļauj veikt tehnisko apkopi, pamatojoties uz apstākļiem, nevis uz laiku. Tomēr tas rada jaunus uzturēšanas apsvērumus, tostarp sensoru kalibrēšanu, programmatūras atjauninājumus un IT/OT integrācijas atbalstu, kas tradicionālajām pneimatiskajām sistēmām nav nepieciešams.

Kāda līmeņa personāla apmācība ir nepieciešama, lai ieviestu un uzturētu inteliģento pneimatisko vadību?

Veiksmīgai ieviešanai ir nepieciešama darbinieku savstarpēja apmācība gan pneimatisko sistēmu, gan digitālo tehnoloģiju jomā. Parasti tehniskās apkopes tehniķiem nepieciešama 20-40 stundu apmācība par jaunajiem diagnostikas rīkiem un procedūrām, savukārt inženiertehniskajiem darbiniekiem nepieciešama 40-80 stundu apmācība par sistēmas konfigurāciju, datu analīzi un integrēto sistēmu problēmu novēršanu.

-

Sniedz pārskatu par Industry 4.0, kas ir ceturtā industriālā revolūcija, kuru raksturo tradicionālās ražošanas un rūpnieciskās prakses automatizācijas palielināšanās, izmantojot modernas viedās tehnoloģijas, piemēram, IoT, mākoņdatošanu un mākslīgo intelektu. ↩

-

Piedāvā skaidrojumu par "edge computing" - sadalītās skaitļošanas paradigmu, kas nodrošina skaitļošanu un datu glabāšanu tuvāk datu avotiem (t. i., tīkla "malā"), samazinot latentumu un joslas platuma izmantošanu rūpnieciskos procesos. ↩

-

Paskaidro digitālā dvīņa koncepciju, kas ir fiziska objekta vai sistēmas virtuāls modelis, kurš kalpo kā tā digitālais ekvivalents, kas tiek atjaunināts ar reāllaika datiem, lai simulētu, prognozētu un optimizētu darbību. ↩

-

Apraksta IO-Link - standartizētu, sērijveida saziņas protokolu no punkta līdz punktam (IEC 61131-9), ko izmanto viedo sensoru un izpildmehānismu savienošanai ar vadības sistēmu, nodrošinot uzlabotu diagnostiku un parametrizāciju. ↩

-

Sīkāka informācija par OPC UA (Open Platform Communications Unified Architecture) - mašīna-mašīna saziņas protokola rūpnieciskajai automatizācijai, kas izstrādāts drošai, uzticamai un no platformas neatkarīgai datu apmaiņai. ↩