Inženieri bieži vien pieņem, ka elektriskie izpildmehānismi automātiski nodrošina augstāku precizitāti, un tas noved pie pārlieku sarežģītiem risinājumiem un nevajadzīgām izmaksām, lai gan pneimatiskie cilindri varētu izpildīt pozicionēšanas prasības ar ievērojami zemākiem ieguldījumiem un sarežģītību.

Elektriskie izpildmehānismi nodrošina izcilu precizitāti ar pozicionēšanas precizitāti ±0,001-0,01 mm un atkārtojamību ±0,002 mm robežās, savukārt pneimatiskie cilindri parasti sasniedz ±0,1-1,0 mm precizitāti, tāpēc elektriskās sistēmas ir būtiskas mikropozicionēšanai, bet pneimatiskie risinājumi ir piemēroti vairumam rūpnieciskās pozicionēšanas prasību.

Vakar Karloss no kādas Meksikas elektronikas montāžas rūpnīcas atklāja, ka viņa dārgie servopiedziņas nodrošina 50 reizes lielāku precizitāti, nekā prasīja lietojums, bet Bepto cilindri bez stieņiem1 varētu apmierināt viņa ±0,5 mm pozicionēšanas vajadzības ar 70% zemākām izmaksām.

Satura rādītājs

- Kādus precizitātes līmeņus faktiski sasniedz elektriskie piedziņas mehānismi?

- Cik precīzi var būt pneimatiskie cilindri reālos lietojumos?

- Kuriem lietojumiem patiesībā nepieciešama īpaši augstas precizitātes pozicionēšana?

- Kā izmaksas un sarežģītība mainās atkarībā no precizitātes prasībām?

Kādus precizitātes līmeņus faktiski sasniedz elektriskie piedziņas mehānismi?

Elektrisko izpildmehānismu precizitātes iespējas ievērojami atšķiras atkarībā no sistēmas konstrukcijas, atgriezeniskās saites ierīcēm un vadības sarežģītības, un to veiktspēja var būt no vienkāršas pozicionēšanas līdz submikronu precizitātei.

Augstas klases elektropiedziņas nodrošina pozicionēšanas precizitāti ±0,001-0,01 mm ar atkārtojamību ±0,002 mm robežās, izmantojot servomotorus un augstas izšķirtspējas kodētājus, savukārt pamata elektropiedziņas nodrošina ±0,1-0,5 mm precizitāti, kas ir salīdzināma ar precīzām pneimatiskām sistēmām, taču to izmaksas un sarežģītība ir ievērojami augstāka.

Elektriskā piedziņa Precizitātes kategorijas

Servo sistēmas veiktspēja

Augstas precizitātes servopiedziņas nodrošina izcilu precizitāti:

- Pozicionēšanas precizitāte: ±0,001-0,01 mm atkarībā no sistēmas konstrukcijas.

- Atkārtojamība: ±0,002-0,005 mm konsekventai pozicionēšanai

- Rezolūcija: 0,0001-0,001 mm inkrementālās kustības spēja

- Stabilitāte: ±0,001-0,003 mm pozīcijas saglabāšanas precizitāte

Solīšu motora precizitāte

Uz soļu piedziņu balstītas sistēmas nodrošina labu precizitāti par zemākām izmaksām:

- Solīšu izšķirtspēja: 0,01-0,1 mm uz soli atkarībā no svina skrūves soļa.

- Pozicionēšanas precizitāte: ±0,05-0,2 mm ar pareizu kalibrēšanu

- Atkārtojamība: ±0,02-0,1 mm konsekventai veiktspējai

- Mikrosteping2: Uzlabota izšķirtspēja, izmantojot elektronisko sadalījumu

Precizitātes veiktspējas salīdzinājums

Elektriskā piedziņa Precizitātes matrica

| Piedziņas veids | Pozicionēšanas precizitāte | Atkārtojamība | Rezolūcija | Tipiskās izmaksas |

|---|---|---|---|---|

| Augstas klases servopiedziņa | ±0,001-0,005 mm | ±0,002 mm | 0,0001 mm | $3000-$8000 |

| Standarta servopiedziņa | ±0,01-0,05 mm | ±0,005 mm | 0,001 mm | $1500-$4000 |

| Precīzs soļu pūtējs | ±0,05-0,2 mm | ±0,02 mm | 0,01 mm | $800-$2500 |

| Pamata steperis | ±0,1-0,5 mm | ±0,05 mm | 0,05 mm | $400-$1200 |

Faktori, kas ietekmē elektrisko izpildmehānismu precizitāti

Mehāniskā dizaina elementi

Fiziskā konstrukcija ietekmē sasniedzamo precizitāti:

- Svina skrūves kvalitāte: Precīzi slīpētas skrūves samazina nobīdi un kļūdas.

- Gultņu sistēmas: Augstas precizitātes gultņi samazina nobīdi un novirzes.

- Strukturālā stingrība: Stingra konstrukcija novērš deformāciju slodzes ietekmē

- Termiskā stabilitāte: Temperatūras kompensācija nodrošina precizitāti

Vadības sistēmas sarežģītība

Elektroniskās vadības sistēmas nosaka precizitātes spējas:

- Kodētāja izšķirtspēja: Lielākas izšķirtspējas atgriezeniskā saite uzlabo pozicionēšanas precizitāti

- Vadības algoritmi: Advanced PID un tālvadības vadība3 uzlabot veiktspēju.

- Kalibrēšanas sistēmas: Automātiska kļūdu kompensēšana un kartēšana

- Vides kompensācija: Temperatūras un slodzes korekcijas algoritmi

Reālās vides precizitātes ierobežojumi

Vides ietekmes faktori

Darbības apstākļi ietekmē faktisko precizitāti:

- Temperatūras svārstības: Termiskā izplešanās ietekmē mehāniskās sastāvdaļas

- Vibrācijas ietekme: Ārējā vibrācija pasliktina pozicionēšanas precizitāti

- Slodzes izmaiņas: Slodzes izmaiņas ietekmē sistēmas atbilstību un precizitāti

- Nodiluma progresēšana: Sastāvdaļu nodilums laika gaitā pakāpeniski samazina precizitāti

Sistēmas integrācijas problēmas

Pilnīga sistēmas precizitāte ir atkarīga no vairākiem faktoriem:

- Montāžas precizitāte: Uzstādīšanas precizitāte ietekmē kopējo veiktspēju

- Sakabes sistēmas: Mehāniskajos savienojumos tiek ieviesta atbilstība un pretimnākšana

- Slodzes savienojums: Lietošanas slodzes rada novirzes un pozicionēšanas kļūdas

- Vadības sistēmas regulēšana: Pareiza parametru optimizācija ir būtiska precizitātei

Precīzie mērījumi un verifikācija

Testēšanas un kalibrēšanas procedūras

Elektriskās piedziņas precizitātes pārbaudei ir nepieciešamas sarežģītas metodes:

- Lāzera interferometrija4: Visprecīzākā pozīcijas mērīšanas metode

- Lineārie kodētāji: Augstas izšķirtspējas atgriezeniskā saite pozīcijas verifikācijai

- Ciparu indikatori: Mehāniskie mērījumi pamatprecizitātes pārbaudei

- Statistiskā analīze: Vairāki mērījumi atkārtojamības novērtēšanai

Darbības dokumentācijas standarti

Nozares standarti definē precīzus mērījumus:

- ISO standarti: Starptautiskās pozicionēšanas precizitātes specifikācijas

- Ražotāja specifikācijas: Rūpnīcas testēšanas un sertifikācijas procedūras

- Lietojumprogrammu testēšana: Lauka verifikācija reālos ekspluatācijas apstākļos

- Kalibrēšanas intervāli: Regulāra verifikācija, lai uzturētu precizitātes prasības

Anna, precīzijas iekārtu projektētāja Šveicē, savam montāžas aprīkojumam sākotnēji norādīja ±0,001 mm servo piedziņas mehānismus. Pēc faktisko pielaides prasību analīzes viņa atklāja, ka ±0,05 mm precizitāte ir pietiekama, kas ļāva viņai izmantot lētākas soļu sistēmas, kas samazināja piedziņas budžetu par 60%, vienlaikus izpildot visas veiktspējas prasības.

Cik precīzi var būt pneimatiskie cilindri reālos lietojumos?

Pneimatisko cilindru precizitātes spējas bieži vien netiek pietiekami novērtētas, jo modernās konstrukcijas un vadības sistēmas nodrošina pārsteidzoši precīzu pozicionēšanu daudziem rūpnieciskiem lietojumiem.

Uzlabotie pneimatiskie cilindri ar precīzām vadības ierīcēm var sasniegt ±0,1-0,5 mm pozicionēšanas precizitāti un ±0,05-0,2 mm atkārtojamību, savukārt standarta cilindri nodrošina ±0,5-2,0 mm precizitāti, tādējādi pneimatiskās sistēmas ir piemērotas vairumam rūpnieciskās pozicionēšanas prasību ar ievērojami zemākām izmaksām nekā elektriskās alternatīvas.

Pneimatiskās precizitātes iespējas

Standarta cilindra precizitāte

Pamata pneimatiskie cilindri nodrošina praktisku pozicionēšanas precizitāti:

- Gala pozīcijas precizitāte: ±0,5-2,0 mm ar mehāniskiem ierobežotājiem

- Amortizācijas precizitāte: ±0,2-1,0 mm ar pareizu ātruma kontroli

- Atkārtojamība: ±0,1-0,5 mm konsekventai galu pozicionēšanai

- Slodzes jutība: ±0,5-1,5 mm izmaiņas pie dažādām slodzēm

Uzlabotas precizitātes sistēmas

Uzlabotas pneimatiskās konstrukcijas uzlabo pozicionēšanas iespējas:

- Servo-pneimatiskās sistēmas: ±0,1-0,5 mm precizitāte ar atgriezenisko saiti par pozīciju

- Precizitātes regulatori: ±0,05-0,2 mm atkārtojamība ar spiediena kontroli

- Vadāmie cilindri: ±0,2-0,8 mm precizitāte ar integrētām lineārajām vadotnēm

- Daudzpozīciju sistēmas: ±0,3-1,0 mm precizitāte starppozīcijās

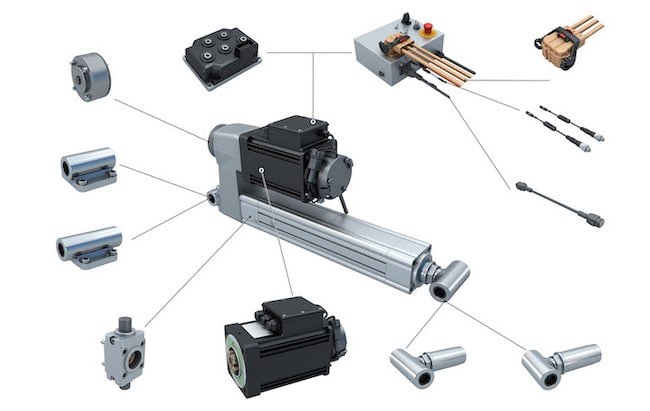

Bepto precīzijas balonu risinājumi

Bezstieņa cilindru precizitātes priekšrocības

Mūsu gaisa baloni bez stieņiem nodrošina lielāku precizitāti:

| Cilindra tips | Pozicionēšanas precizitāte | Atkārtojamība | Insulta diapazons | Precizitātes funkcijas |

|---|---|---|---|---|

| Standarta bez stieņa | ±0,5-1,0 mm | ±0,2-0,5 mm | 100-6000 mm | Magnētiskā sakabe |

| Precision rodless | ±0,2-0,5 mm | ±0,1-0,3 mm | 100-4000 mm | Lineārās vadotnes |

| Servopneimatiskais | ±0,1-0,3 mm | ±0,05-0,2 mm | 100-2000 mm | Atgriezeniskā saite par pozīciju |

| Vairāku pozīciju | ±0,3-0,8 mm | ±0,2-0,5 mm | 100-3000 mm | Starpposma pieturas |

Precizitātes uzlabošanas metodes

Bepto cilindros ir iestrādātas precizitāti uzlabojošas funkcijas:

- Precīza apstrāde: Precīzas pielaides svarīgākajiem komponentiem

- Kvalitātes plombas: Zemas berzes blīves samazina slīdēšanas efektu.

- Amortizācijas sistēmas: Regulējams amortizators konsekventai palēnināšanai

- Montāžas precizitāte: Precīzas montāžas saskarnes un izlīdzināšanas funkcijas

Pneimatisko precizitāti ietekmējošie faktori

Gaisa sistēmas kvalitātes ietekme

Saspiestā gaisa kvalitāte tieši ietekmē pozicionēšanas precizitāti:

- Spiediena stabilitāte: ±0,1 bāra spiediena izmaiņas ietekmē pozicionēšanu ±0,2-0,5 mm.

- Gaisa apstrāde: Pareiza filtrēšana un eļļošana uzlabo konsekvenci.

- Temperatūras kontrole: Stabila gaisa temperatūra samazina siltuma ietekmi

- Plūsmas kontrole: Precīza ātruma kontrole uzlabo pozicionēšanas atkārtojamību

Vadības sistēmas sarežģītība

Kontroles pamatmetodes

Vienkārša pneimatiskā vadība nodrošina pietiekamu precizitāti:

- Mehāniskās apstāšanās: Fiksētas gala pozīcijas ar ±0,2-0,5 mm precizitāti.

- Amortizējošie vārsti: Ātruma kontrole konsekventai ātruma samazināšanai

- Spiediena regulēšana: Spēka kontrole, kas ietekmē galīgo pozīciju

- Plūsmas ierobežojums: Ātruma kontrole uzlabotai atkārtojamībai

Uzlabotas vadības sistēmas

Sarežģītas pneimatiskās vadības ierīces uzlabo precizitāti:

- Atgriezeniskā saite par pozīciju: Lineārie sensori nodrošina slēgtas cilpas vadību

- Servoventiļi: Proporcionāla vadība precīzai pozicionēšanai

- Elektroniskās vadības ierīces: Uz PLC balstītas sistēmas ar pozīcijas algoritmiem

- Spiediena profilēšana: Mainīgs spiediens slodzes kompensēšanai

Pielietojumam specifiskas precizitātes prasības

Ražošanas montāžas lietojumprogrammas

Tipiskas precizitātes vajadzības rūpnieciskajā montāžā:

- Sastāvdaļu ievietošana: parasti pietiek ar ±1-3 mm precizitāti

- Daļas pozicionēšana: ±0,5-2 mm atkārtojamība lielākajai daļai operāciju.

- Materiālu apstrāde: ±2-5 mm precizitāte, kas piemērota pārneses operācijām.

- Armatūras pozicionēšana: ±0,5-1,5 mm precizitāte apstrādājamo detaļu nostiprināšanai.

Iepakojums un materiālu apstrāde

Iepakošanas operāciju precizitātes prasības:

- Produkta pozicionēšana: ±1-5 mm precizitāte lielākajai daļai iepakojuma vajadzību.

- Etiķetes uzlikšana: ±0,5-2 mm precizitāte etiķešu izvietošanai.

- Konveijera pārnesumi: ±2-10 mm precizitāte ir pietiekama materiālu plūsmai

- Šķirošanas darbības: ±1-3 mm precizitāte produktu novirzīšanai.

Precizitātes uzlabošanas stratēģijas

Sistēmas dizaina optimizācija

Pneimatisko cilindru precizitātes palielināšana, izmantojot dizainu:

- Cietā montāža: Stingras montāžas sistēmas samazina novirzes kļūdas

- Slodzes līdzsvarošana: Pareizs slodzes sadalījums uzlabo precizitāti

- Izlīdzināšanas precizitāte: Precīza uzstādīšana ir ļoti svarīga veiktspējas nodrošināšanai

- Vides kontrole: Temperatūras un vibrācijas izolācija

Vadības sistēmas uzlabošana

Uzlabot precizitāti, uzlabojot kontroli:

- Spiediena regulēšana: Stabils padeves spiediens uzlabo atkārtojamību

- Ātruma kontrole: Konsekventas pieejas ātrums uzlabo pozicionēšanu

- Slodzes kompensācija: Parametru pielāgošana mainīgām slodzēm

- Atgriezeniskās saites sistēmas: Pozīcijas sensori slēgta kontūra vadībai

Precīzie mērījumi un verifikācija

Lauka testēšanas metodes

Praktiskas pieejas pneimatiskās precizitātes mērīšanai:

- Ciparu indikatori: Mehāniskie mērījumi pamatprecizitātes novērtēšanai

- Lineārie mērogi: Optiskie mērījumi uzlabotai precizitātei

- Statistiskā izlase: Vairāki mērījumi atkārtojamības analīzei

- Slodzes testēšana: Precizitātes verifikācija faktiskajos darba apstākļos

Veiktspējas optimizācija

Pneimatisko cilindru precizitātes uzlabošana ar regulēšanas palīdzību:

- Amortizācijas regulēšana: Palēninājuma optimizēšana konsekventai apstāšanai

- Spiediena optimizācija: Optimālā darba spiediena atrašana precizitātes nodrošināšanai

- Ātruma regulēšana: Tuvošanās ātruma regulēšana, lai nodrošinātu labāko atkārtojamību

- Vides kompensācija: Temperatūras un slodzes svārstību ņemšana vērā

Migels, kurš Spānijā projektē automatizētas montāžas iekārtas, panāca ±0,3 mm pozicionēšanas precizitāti ar Bepto bezstieņa cilindriem, ieviešot pareizu spiediena regulēšanu un spilvenu regulēšanu. Šī precizitāte atbilda viņa montāžas prasībām ar 65% zemākām izmaksām nekā sākotnēji apsvērtie servopiedziņas mehānismi, vienlaikus nodrošinot ātrāku cikla laiku un vienkāršāku apkopi.

Kuriem lietojumiem patiesībā nepieciešama īpaši augstas precizitātes pozicionēšana?

Izpratne par patiesās precizitātes prasībām palīdz inženieriem izvairīties no pārmērīgas specifikācijas un izvēlēties rentablus aktuatoru risinājumus, kas atbilst faktiskajām veiktspējas vajadzībām bez liekas sarežģītības.

Patiesa īpaši augsta precizitāte (±0,01 mm vai augstāka) ir nepieciešama tikai 5-10% rūpnieciskajos lietojumos, galvenokārt pusvadītāju ražošanā, precīzā mehāniskajā apstrādē un optiskajā montāžā, savukārt lielākā daļa rūpnieciskās automatizācijas veiksmīgi darbojas ar ±0,1-1,0 mm precizitāti, ko rentabli var nodrošināt pneimatiskie cilindri.

Īpaši augstas precizitātes lietojumprogrammas

Pusvadītāju ražošana

Lai ražotu mikroshēmas, nepieciešama izcila pozicionēšanas precizitāte:

- Vafeļu apstrāde: ±0,005-0,02 mm izvietošanai un izlīdzināšanai.

- Stiepļu savienošana: ±0,002-0,01 mm elektriskajiem savienojumiem

- Litogrāfija: ±0,001-0,005 mm modeļa izlīdzināšanai.

- Montāžas darbības: ±0,01-0,05 mm komponentu izvietošanai.

Precīzās apstrādes operācijas

Augstas precizitātes ražošanā ir nepieciešama precīza pozicionēšana:

- CNC apstrāde: ±0,005-0,02 mm precīzu detaļu ražošanai.

- Slīpēšanas darbības: ±0,002-0,01 mm virsmas apdarei.

- Mērīšanas sistēmas: ±0,001-0,005 mm kvalitātes pārbaudei

- Instrumentu pozicionēšana: ±0,01-0,05 mm griezējinstrumenta izvietojumam.

Pneimatiskajai precizitātei piemēroti lietojumi

Automobiļu ražošana

Transportlīdzekļu ražošanas precizitātes prasības:

| Darbības veids | Nepieciešamā precizitāte | Pneimatiskās iespējas | Izmaksu priekšrocības |

|---|---|---|---|

| Virsbūves metināšana | ±1-3 mm | ±0,5-1,0 mm | Lieliska atbilstība |

| Sastāvdaļu montāža | ±0,5-2 mm | ±0,2-0,8 mm | Laba atbilstība |

| Materiālu apstrāde | ±2-5 mm | ±0,5-2,0 mm | Lieliska atbilstība |

| Armatūras pozicionēšana | ±1-2 mm | ±0,3-1,0 mm | Laba atbilstība |

Iepakojuma nozares lietojumprogrammas

Komerciālā iepakojuma precizitātes vajadzības:

- Produkta pozicionēšana: ±1-5 mm piemērots lielākajai daļai iepakojuma tipu

- Etiķetes uzlikšana: ±0,5-2 mm, kas ir pietiekami komerciālai marķēšanai.

- Kartona kārbu formēšana: ±2-10 mm, kas pieņemami iepakošanas operācijām

- Paletizēšana: ±5-20 mm piemērots automātiskai kraušanai.

Pārtikas un dzērienu pārstrāde

Sanitārie lietojumi ar mērenu precizitāti:

- Produkta apstrāde: ±2-10 mm piemērots pārtikas pārstrādei

- Uzpildes operācijas: ±1-5 mm, kas atbilst lielākajai daļai uzpildes sistēmu

- Iepakojums: ±2-8 mm pietiekams pārtikas iepakojumam

- Transportieru sistēmas: ±5-15 mm pieņemams materiālu transportēšanai

Vispārīgi ražošanas lietojumi

Montāžas darbības

Tipiskas montāžas precizitātes prasības:

- Sastāvdaļu ievietošana: ±1-3 mm lielākajai daļai mehānisko mezglu.

- Stiprinājumu uzstādīšana: ±0,5-2 mm automātiskai stiprināšanai

- Daļas orientācija: ±2-5 mm padevei un pozicionēšanai

- Kvalitātes pārbaude: ±0,5-2 mm, lai pārbaudītu, vai viss ir vai nav kārtībā.

Materiālu apstrādes sistēmas

Materiālu kustības precizitātes vajadzības:

- Izvēlieties un novietojiet: ±1-5 mm lielākajai daļai apstrādes operāciju

- Šķirošanas sistēmas: ±2-8 mm produktu novirzīšanai

- Pārneses mehānismi: ±3-10 mm konveijera saskarnēm

- Uzglabāšanas sistēmas: ±5-20 mm automatizētai uzglabāšanai noliktavā

Precizitātes prasību analīzes sistēma

Pieteikuma vērtēšanas kritēriji

Faktisko precizitātes vajadzību noteikšana:

- Produktu pielaides: Kāda precizitāte ir nepieciešama galaproduktam?

- Procesa spējas5: Ar kādu precizitāti var pielāgot pakārtotos procesus?

- Kvalitātes standarti: Kāda pozicionēšanas precizitāte nodrošina pieņemamu kvalitāti?

- Izmaksu jutīgums: Kā precizitātes prasības ietekmē kopējās projekta izmaksas?

Pārmērīgas specifikācijas sekas

Problēmas, ko rada pārmērīgas precizitātes prasības:

- Nevajadzīgas izmaksas: 3-5x lielākas piedziņas un sistēmas izmaksas

- Lielāka sarežģītība: Sarežģītākas kontroles un apkopes vajadzības

- Pagarinātie termiņi: Ilgāks projektēšanas, iepirkuma un nodošanas ekspluatācijā periods.

- Darbības problēmas: Augstākas kvalifikācijas prasības un uzturēšanas izmaksas

Precizitātes izmaksu un ieguvumu analīze

Attiecība starp precizitāti un izmaksām

Izpratne par precizitātes prasību ekonomisko ietekmi:

| Precizitātes līmenis | Piedziņas mehānisma izmaksu reizinātājs | Sistēmas sarežģītība | Uzturēšanas faktors |

|---|---|---|---|

| ±1-2 mm | 1,0x (bāzes līmenis) | Vienkāršs | 1.0x |

| ±0,5-1 mm | 1.5-2x | Mērens | 1.2-1.5x |

| ±0,1-0,5 mm | 2-4x | Komplekss | 1.5-2.5x |

| ±0,01-0,1 mm | 4-8x | Ļoti sarežģīts | 2.5-4x |

| ±0,001-0,01 mm | 8-15x | Ļoti sarežģīts | 4-8x |

Alternatīvi precīzijas risinājumi

Mehāniskās precizitātes uzlabošana

Lielākas precizitātes sasniegšana bez dārgiem izpildmehānismiem:

- Precizitātes ķermeņi: Mehāniskās atsauces uzlabo pozicionēšanas precizitāti

- Vadības sistēmas: Lineārās vadotnes samazina pozicionēšanas kļūdas

- Atbilstības sistēmas: Elastīgas savienotājierīces, kas ļauj pielāgoties pozicionēšanas kļūdām

- Kalibrēšanas metodes: Sistemātisko kļūdu programmatūras kompensēšana

Procesa dizaina optimizācija

Procesu projektēšana, lai pielāgotos pieejamai precizitātei:

- Toleranču sakārtošana: Mezglu projektēšana, lai pielāgotos pozicionēšanas kļūdām

- Pašregulējošas funkcijas: Izstrādājumu konstrukcijas, kas labo pozicionēšanas kļūdas

- Procesa elastīgums: Darbības, kas darbojas ar lielākām pozicionēšanas pielaidēm

- Kvalitātes sistēmas: Pārbaude un korekcija, nevis perfekta pozicionēšana

Nozarei specifiskas precizitātes vadlīnijas

Elektronikas ražošana

Precizitātes prasības atšķiras atkarībā no pielietojuma:

- PCB montāža: ±0,1-0,5 mm lielākajai daļai komponentu izvietošanai.

- Savienotāja montāža: ±0,05-0,2 mm elektriskajiem savienojumiem.

- Korpusa montāža: ±0,5-2 mm mehāniskiem korpusiem.

- Testēšanas darbības: ±0,2-1 mm automātiskai testēšanai

Farmācijas produktu ražošana

Precizitātes vajadzības zāļu ražošanā:

- Darbs ar planšetdatoriem: ±1-3 mm lielākajai daļai farmaceitisko operāciju

- Iepakošanas darbības: ±0,5-2 mm blistera iepakojuma veidošanai.

- Uzpildes sistēmas: ±0,2-1 mm šķidruma uzpildes operācijām

- Marķēšana: ±0,5-2 mm farmācijas marķēšanai

Sāra, kas vada automatizācijas projektus Apvienotās Karalistes patēriņa preču ražotājam, veica savu ražošanas līniju precīzu auditu. Viņa atklāja, ka 85% pozicionēšanas prasības bija ±1 mm robežās, kas ļāva viņai aizstāt dārgas servosistēmas ar Bepto cilindriem bez stieņiem. Šī pārmaiņa samazināja automatizācijas izmaksas par $280 000, vienlaikus saglabājot visus kvalitātes standartus un uzlabojot sistēmas uzticamību.

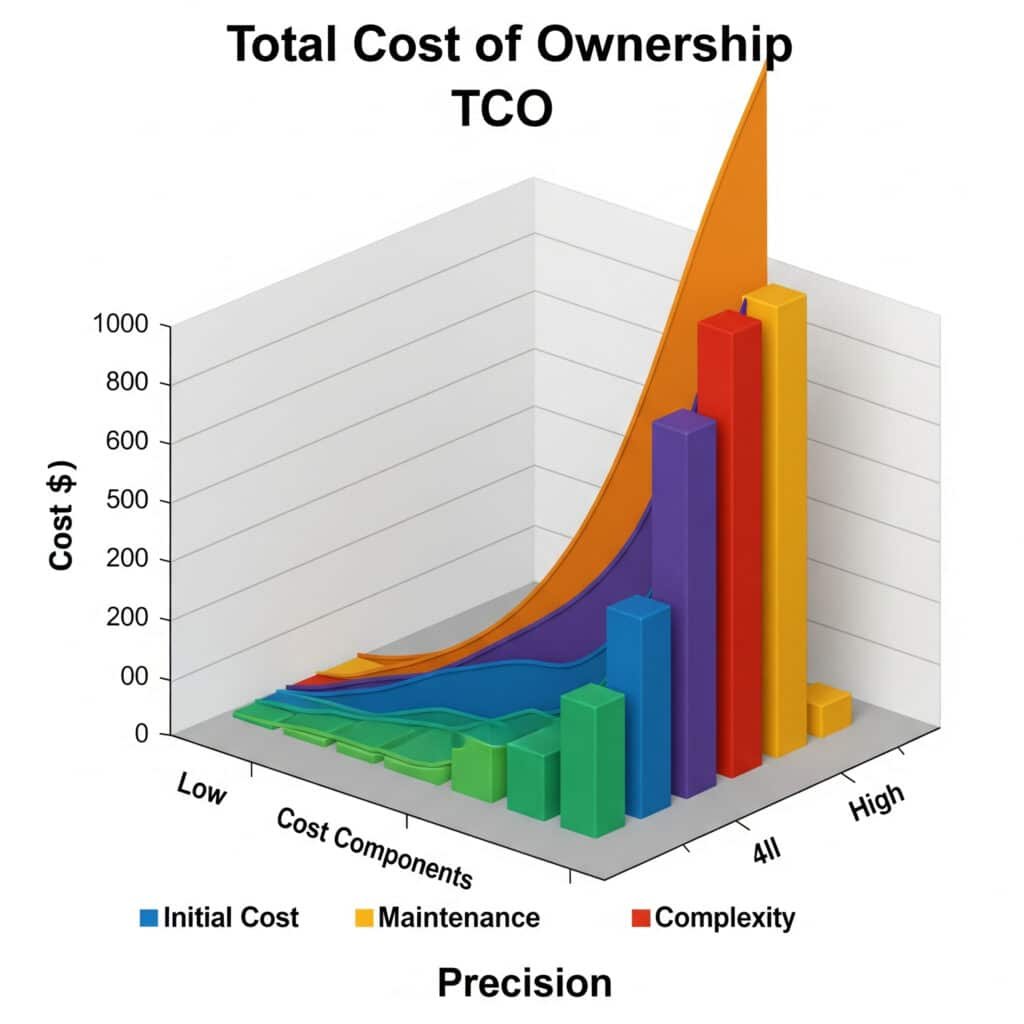

Kā izmaksas un sarežģītība mainās atkarībā no precizitātes prasībām?

Izpratne par eksponenciālo sakarību starp precizitātes prasībām un sistēmas izmaksām palīdz inženieriem pieņemt pamatotus lēmumus par izpildmehānismu izvēli un specifikāciju.

Precizitātes prasības eksponenciāli palielina izpildmehānisma izmaksas, jo ±0,01 mm sistēmas maksā 8-15 reižu dārgāk nekā ±1 mm sistēmas, bet sarežģītības, apkopes un apmācības izmaksas pieaug vēl straujāk, tāpēc precizitātes specifikācija ir ļoti svarīga projekta ekonomikai un ilgtermiņa panākumiem.

Izmaksu mērogošanas analīze

Piedziņas mehānisma izmaksu progresija

Precizitātes prasības veicina eksponenciālu izmaksu pieaugumu:

| Precizitātes līmenis | Pneimatiskās izmaksas | Elektroenerģijas izmaksas | Izmaksu reizinātājs | Bepto priekšrocības |

|---|---|---|---|---|

| ±2-5 mm | $100-$400 | $500-$1500 | 1.0x | 70-80% ietaupījumi |

| ±1-2 mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% ietaupījumi |

| ±0,5-1 mm | $200-$800 | $1500-$4000 | 2-3x | 60-70% ietaupījumi |

| ±0,1-0,5 mm | $300-$1200 | $3000-$8000 | 4-6x | Ierobežota pneimatiskā |

| ±0,01-0,1 mm | Nav piemērojams | $6000-$15000 | 8-12x | Nepieciešama elektrība |

| ±0,001-0,01 mm | Nav piemērojams | $12000-$30000 | 15-25x | Nepieciešama elektrība |

Sistēmas sarežģītības eskalācija

Atbalsta komponentu prasības

Precizitāte prasa arvien sarežģītākas atbalsta sistēmas:

- Pamatsistēmas: Vienkārši vārsti un pamata vadības ierīces

- Mērena precizitāte: Servoventiļi un stāvokļa atgriezeniskā saite

- Augsta precizitāte: Uzlabotie kontrolieri un vides izolācija

- Īpaši augsta precizitāte: Tīras telpas un vibrāciju izolācija

Vadības sistēmas sarežģītība

Precizitātes prasības nosaka vadības izsmalcinātību:

| Precizitātes līmenis | Kontroles sarežģītība | Programmēšanas stundas | Uzturēšanas prasmes |

|---|---|---|---|

| ±2-5 mm | Pamata ieslēgšana/izslēgšana | 1-4 stundas | Mehāniskais |

| ±1-2 mm | Vienkārša pozicionēšana | 4-16 stundas | Elektriskie pamati |

| ±0,5-1 mm | Slēgtas cilpas vadība | 16-40 stundas | Uzlabota elektrotehnika |

| ±0,1-0,5 mm | Servo vadība | 40-120 stundas | Programmēšanas eksperts |

| ±0,01-0,1 mm | Uzlabots servopiedziņa | 120-300 stundas | Nepieciešamais speciālists |

Kopējās īpašumtiesību izmaksas

Piecu gadu izmaksu prognoze

Precizitātes prasības ietekmē visas izmaksu kategorijas:

| Izmaksu kategorija | ±2 mm Sistēma | ±0,5 mm Sistēma | ±0,1 mm Sistēma | ±0,01 mm Sistēma |

|---|---|---|---|---|

| Sākotnējais aprīkojums | $2,000 | $8,000 | $20,000 | $50,000 |

| Uzstādīšana | $500 | $2,000 | $8,000 | $20,000 |

| Apmācība | $500 | $2,000 | $8,000 | $20,000 |

| Ikgadējā apkope | $200 | $800 | $3,000 | $8,000 |

| 5 gadu kopsumma | $4,000 | $16,000 | $51,000 | $140,000 |

Vides un infrastruktūras izmaksas

Precizitātes vides prasības

Lielākai precizitātei nepieciešama kontrolēta vide:

- Temperatūras kontrole: ±0,1°C īpaši augstas precizitātes sistēmām

- Vibrāciju izolācija: Specializēti pamati un izolācijas sistēmas

- Tīra vide: Gaisa filtrēšana un piesārņojuma kontrole

- Mitruma kontrole: Stabils mitruma līmenis izmēru stabilitātei

Ieguldījumi infrastruktūrā

Precizitātes sistēmām ir nepieciešama atbalsta infrastruktūra:

- Enerģijas kvalitāte: Regulēti barošanas avoti un UPS sistēmas

- Tīkla infrastruktūra: Ātrgaitas sakaru sistēmas

- Kalibrēšanas aprīkojums: Precīzu mērījumu un verifikācijas rīki

- Apkopes iekārtas: Tīras telpas un specializētas darba zonas

Precizitātes optimizācijas stratēģijas

Precizitātes prasību pareizā izmēra noteikšana

Izvairīšanās no pārmērīgas specifikācijas, veicot rūpīgu analīzi:

- Pielaides analīze: Izpratne par faktiskajām precizitātes vajadzībām

- Procesa spējas: Precizitātes pielāgošana ražošanas prasībām

- Kvalitātes sistēmas: Pārbaudes, nevis precīzas pozicionēšanas izmantošana

- Dizaina optimizācija: Izstrādājumu izveide ar pozicionēšanas kļūdām

Bepto rentabli risinājumi

Pneimatiskā precizitātes optimizācija

Pneimatisko cilindru precizitātes palielināšana izmaksu ziņā:

- Sistēmas izveide: Pareiza montāža un izlīdzināšana vislabākās precizitātes nodrošināšanai

- Vadības optimizācija: Spiediena un ātruma kontrole atkārtojamībai

- Kvalitatīvas sastāvdaļas: Precīzi izgatavoti cilindri un vadības ierīces

- Lietojumprogrammu inženierija: Cilindru iespēju pielāgošana prasībām

Hibrīdās pieejas

Tehnoloģiju apvienošana optimālai izmaksu efektivitātei:

- Rupja/smalka pozicionēšana: Pneimatiskais ātrai kustībai, elektriskais - precizitātei.

- Selektīvā precizitāte: Augsta precizitāte tikai tad, ja tas ir absolūti nepieciešams

- Mehāniskā precizitāte: Armatūras un vadlīniju izmantošana, lai uzlabotu pozicionēšanu

- Procesa kompensācija: Pozicionēšanas kļūdu programmatūras korekcija

Precīzās atlases lēmumu pieņemšanas sistēma

Precizitātes prasību novērtējums

Sistemātiska pieeja faktisko vajadzību noteikšanai:

- Produktu analīze: Kāda precizitāte ir nepieciešama galaproduktam?

- Procesa spējas: Ko var pielāgot pakārtotajiem procesiem?

- Kvalitātes ietekme: Kā pozicionēšanas kļūda ietekmē galīgo kvalitāti?

- Izmaksu jutīgums: Kāds precizitātes līmenis optimizē kopējās projekta izmaksas?

Tehnoloģiju atlases matrica

Optimālās piedziņas tehnoloģijas izvēle, pamatojoties uz precizitātes vajadzībām:

| Precizitātes prasība | Ieteicamā tehnoloģija | Izmaksu optimizācija | Veiktspējas kompromisi |

|---|---|---|---|

| ±5-10 mm | Standarta pneimatiskais | Zemākās izmaksas | Pamata pozicionēšana |

| ±1-3 mm | Precīza pneimatiskā | Laba vērtība | Mērena precizitāte |

| ±0,3-1 mm | Uzlabota pneimatiskā | Līdzsvarotas izmaksas | Laba precizitāte |

| ±0,1-0,3 mm | Pamata elektriskā | Augstākas izmaksas | Lieliska precizitāte |

| ±0,01-0,1 mm | Servoelektriskie | Augstas izmaksas | Lieliska precizitāte |

| <±0,01 mm | Īpaši precīzs elektriskais | Ārkārtējas izmaksas | Lielākā precizitāte |

Ieguldījumu atdeves analīze

Precīza investīciju pamatojums

Noteikt, kad augsta precizitāte atmaksājas:

- Kvalitātes uzlabošana: Samazinātas lūžņu un pārstrādes izmaksas

- Procesa spējas: Jaunu produktu vai procesu nodrošināšana

- Konkurences priekšrocības: Tirgus diferenciācija, izmantojot precizitāti

- Automatizācijas priekšrocības: Samazināts darba apjoms un uzlabota konsekvence

Izmaksu un ieguvumu optimizācija

Optimālā precizitātes līmeņa noteikšana:

- Robežizmaksu analīze: Katra precizitātes pieauguma izmaksas

- Kvalitātes ietekmes novērtējums: Ieguvums no uzlabotas pozicionēšanas

- Riska novērtējums: Pozicionēšanas kļūdu izmaksas salīdzinājumā ar ieguldījumiem precizitātē

- Ilgtermiņa apsvērumi: Tehnoloģiju attīstība un novecošanās

Džeimss, projektu inženieris Vācijas automobiļu piegādātājā, sākotnēji savai montāžas līnijai noteica ±0,1 mm servopiedziņas, pamatojoties uz rasējumu pielaidēm. Veicot procesa iespēju izpēti, viņš atklāja, ka ±0,5 mm pozicionēšana ir pietiekama, kas ļāva viņam izmantot Bepto bezstieņa cilindrus, kas samazināja projekta izmaksas no $180 000 līdz $65 000, vienlaikus izpildot visas ražošanas prasības un uzlabojot cikla laiku par 25%.

Secinājums

Elektriskie izpildmehānismi nodrošina augstāku precizitāti (±0,001-0,01 mm), kas ir būtiska specializētiem lietojumiem, savukārt pneimatiskie cilindri nodrošina atbilstošu precizitāti (±0,1-1,0 mm) lielākajai daļai rūpniecisko vajadzību ar ievērojami zemākām izmaksām un sarežģītību, tāpēc optimālai izpildmehānisma izvēlei ļoti svarīga ir precizitātes prasību analīze.

Bieži uzdotie jautājumi par precizitāti cilindros un elektriskajos piedziņas mehānismos

J: Vai ar pneimatiskajiem cilindriem var panākt pozicionēšanas precizitāti zem milimetra?

Jā, modernie pneimatiskie cilindri ar precīzām vadības ierīcēm var sasniegt ±0,1-0,5 mm pozicionēšanas precizitāti, kas ir pietiekama lielākajai daļai rūpniecisko lietojumu un ir ievērojami ekonomiskāka nekā elektriskie izpildmehānismi, kas nodrošina nevajadzīgu īpaši augstu precizitāti.

J: Kādai daļai rūpniecisko lietojumu patiešām ir nepieciešama īpaši augsta precizitāte?

Tikai 5-10% rūpnieciskajos lietojumos patiešām ir nepieciešama precizitāte, kas ir augstāka par ±0,1 mm, bet lielākā daļa ražošanas, iepakošanas un montāžas operāciju veiksmīgi darbojas ar ±0,5-2,0 mm pozicionēšanas precizitāti, ko rentabli nodrošina pneimatiskās sistēmas.

J: Cik dārgāki ir augstas precizitātes elektriskie piedziņas mehānismi salīdzinājumā ar pneimatiskajiem cilindriem?

Augstas precizitātes elektropiedziņas (±0,01 mm) maksā 8-15 reižu dārgāk nekā līdzvērtīgi pneimatiskie cilindri (±0,5 mm), un kopējās sistēmas izmaksas, ieskaitot uzstādīšanu, programmēšanu un apkopi, bieži ir 10-20 reižu lielākas.

J: Vai cilindri bez stieņiem nodrošina lielāku precizitāti nekā standarta cilindri?

Jā, bezstieņa pneimatiskie cilindri parasti nodrošina ±0,2-0,8 mm pozicionēšanas precizitāti salīdzinājumā ar ±0,5-2,0 mm standarta cilindriem, pateicoties to vadāmajai konstrukcijai un samazinātai sānu slodzei, kas tos padara lieliski piemērotus precīziem lietojumiem ar ilgu gājienu.

J: Vai es varu uzlabot pneimatisko cilindru precizitāti, nepāriet uz elektriskajām piedziņām?

Jā, pneimatisko precizitāti var uzlabot, izmantojot pareizu spiediena regulēšanu, ātruma kontroli, mehāniskās vadotnes, pozicionēšanas atgriezeniskās saites sistēmas un rūpīgu sistēmas konstrukciju, bieži vien nodrošinot atbilstošu precizitāti par nelielu daļu no elektrisko izpildmehānismu izmaksām.

-

Iepazīstieties ar pneimatisko cilindru bez stieņa konstrukciju, veidiem un ekspluatācijas priekšrocībām rūpnieciskajā automatizācijā. ↩

-

Uzziniet, kā darbojas mikrokāpju noteikšana, lai palielinātu izšķirtspēju un izlīdzinātu soļu motora kustību. ↩

-

Izpētīt proporcionāli-integrāli-derivatīvo (PID) kontrolleru, kas ir izplatīts un spēcīgs atgriezeniskās saites kontroles cilpas mehānisms, darbības principus. ↩

-

Izpratne par lāzerinterferometrijas fiziku un tās kā augstas precizitātes mērījumu rīka pielietojumu zinātnē un inženierzinātnēs. ↩

-

Uzziniet vairāk par procesa veiktspējas analīzi - statistikas rīku, ko izmanto, lai noteiktu, vai ražošanas process spēj ražot detaļas noteiktās robežās. ↩