Sløser du med energi og opplever du upålitelig ytelse med vakuumhåndteringssystemene dine? Mange produsenter sliter med for høyt luftforbruk, trege syklustider og mistede deler på grunn av feil valg av vakuumgenerator. Ved å velge riktig vakuumteknologi kan disse kostbare problemene løses umiddelbart.

Den ideelle vakuumgenerator1 bør samsvare med applikasjonens spesifikke krav til vakuumnivå, strømningshastighet og energieffektivitet. For å velge ejektor må man forstå forholdet mellom sugekraft og luftstrøm, vurdere flerstegs ejektordesign for å spare energi og vurdere stabiliteten på vakuumet for å sikre pålitelig drift.

Jeg husker at jeg besøkte et pakkeanlegg i Sveits i fjor, der de byttet ut vakuumkopper ukentlig på grunn av dårlig valg av generator. Etter å ha analysert applikasjonen og implementert riktig vakuumgenerator med riktig dimensjonering, reduserte de luftforbruket med 65% og eliminerte produktdråper helt. La meg dele det jeg har lært i løpet av mine år i pneumatikkbransjen.

Innholdsfortegnelse

- Forstå forholdet mellom vakuumkraft og strømning

- Energibesparende flertrinns ejektorløsninger

- Hvordan teste og sikre vakuumstabilitet

Hvordan påvirker forholdet mellom vakuumkraft og strømningshastighet applikasjonen din?

Å forstå forholdet mellom vakuumkraft og strømningshastighet er avgjørende for å kunne velge en generator som gir optimal ytelse for din spesifikke applikasjon.

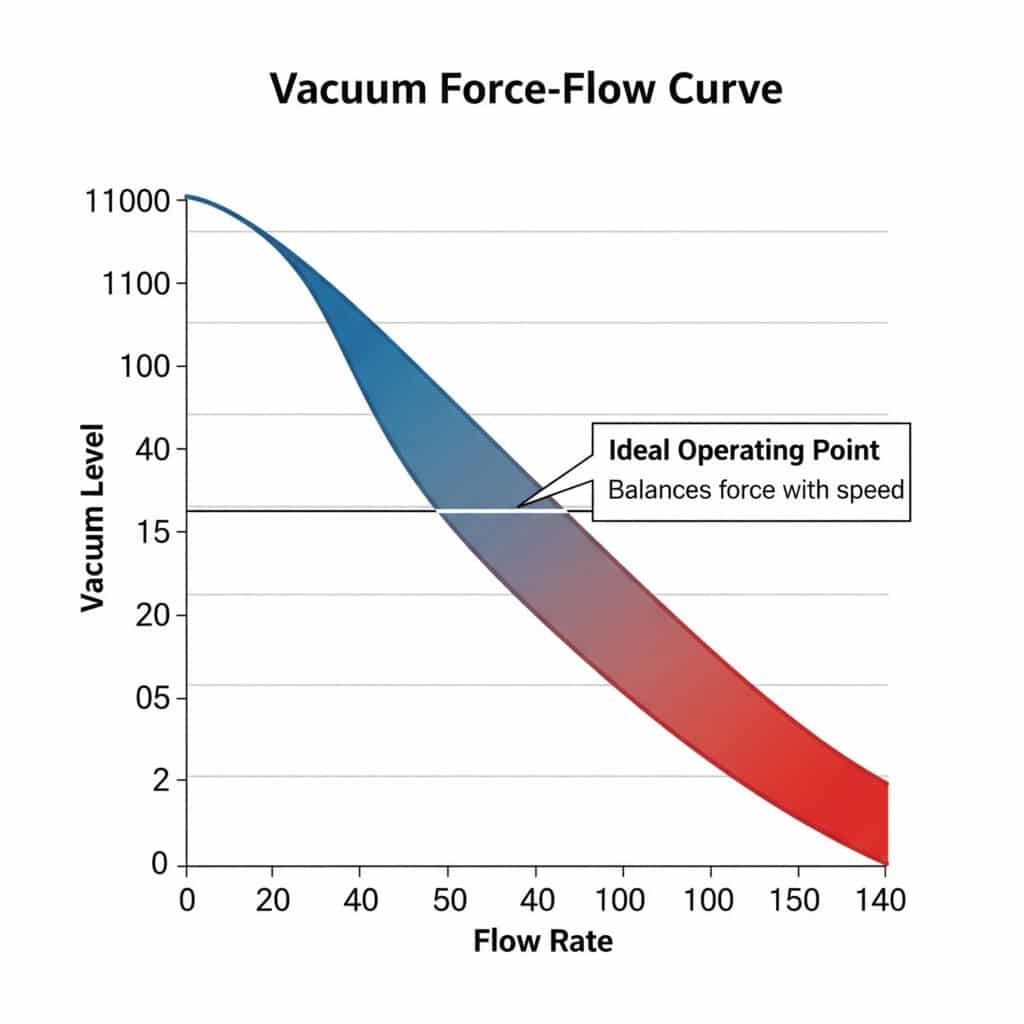

Den vakuumkraft-strømningskurve2 illustrerer hvordan sugekraften endres med luftmengden. Når vakuumnivået øker, synker vanligvis den tilgjengelige luftmengden. Det ideelle driftspunktet balanserer tilstrekkelig vakuumkraft for sikkert grep med tilstrekkelig strømningskapasitet til å evakuere systemet raskt.

Forstå vakuumkraft-strøm-kurver

Vakuumkraft-strømningskurven er en grafisk fremstilling som viser forholdet mellom:

- Vakuumnivå (vanligvis målt i -kPa eller %)

- Luftstrømningshastighet (vanligvis målt i L/min eller SCFM)

Dette forholdet er avgjørende fordi det har direkte innvirkning:

- Gripekraft tilgjengelig for ditt bruksområde

- Responstid for å oppnå sikkert grep

- Energiforbruket til vakuumsystemet ditt

- Systemets generelle pålitelighet

Viktige parametere på kurver for vakuumkraft-strømning

Når du analyserer spesifikasjonene for vakuumgeneratorer, må du ta hensyn til disse kritiske punktene:

Maksimalt vakuumnivå

Dette representerer det høyeste vakuumet generatoren kan oppnå, vanligvis målt ved null gjennomstrømning:

- Ett-trinns ejektorer: vanligvis -75 til -85 kPa

- Flertrinns ejektorer: typisk -85 til -92 kPa

- Mekaniske vakuumpumper: kan overstige -95 kPa

Maksimal strømningshastighet

Dette angir det maksimale luftvolumet generatoren kan evakuere, målt ved null vakuum:

- Bestemmer evakueringshastigheten

- Kritisk for applikasjoner med store volumer

- Påvirker syklustiden i produksjonsmiljøer

Optimalt driftspunkt

Det er her generatoren gir den beste balansen mellom vakuumnivå og strømningshastighet:

- Vanligvis i den midtre delen av kurven

- Gir effektiv drift for de fleste bruksområder

- Balanserer energiforbruk og ytelse

Applikasjonsspesifikk kurveanalyse

Ulike bruksområder krever ulike posisjoner på kraftflytkurven:

| Søknadstype | Ideell kurveposisjon | Begrunnelse |

|---|---|---|

| Porøse materialer | Høy flytprioritet | Kompenserer for lekkasje gjennom materialet |

| Ikke-porøse, glatte overflater | Høy vakuum-prioritet | Maksimerer holdekraften |

| Plukk og plasser i høy hastighet | Balansert posisjon | Optimaliserer syklustid og pålitelighet |

| Håndtering av tung last | Høy vakuum-prioritet | Sikrer sikkert grep under belastning |

| Varierende overflateforhold | Høy flytprioritet | Tilpasser seg inkonsekvent tetting |

Beregning av nødvendig sugekraft

For å bestemme den nødvendige vakuumkraften:

- Beregn den teoretiske kraften som trengs:

F = m × (g + a) × S

Hvor?

- F = Nødvendig kraft (N)

- m = Objektets masse (kg)

- g = gravitasjonsakselerasjon (9,81 m/s²)

- a = Systemakselerasjon (m/s²)

- S = Sikkerhetsfaktor (vanligvis 2-3)

- Bestem hvor stort vakuumkoppareal som trengs:

A = F ÷ P

Hvor?

- A = koppens areal (m²)

- F = Nødvendig kraft (N)

- P = Driftsvakuumtrykk (Pa)

- Velg en generator som gir:

- Tilstrekkelig vakuumnivå for det beregnede området

- Tilstrekkelig strømningshastighet for dine krav til evakueringstid

Eksempel på anvendelse i den virkelige verden

I forrige måned rådførte jeg meg med en elektronikkprodusent i Tyskland som opplevde trege syklustider i PCB-håndteringssystemet sitt. Den eksisterende vakuumgeneratoren var overdimensjonert for vakuumnivå, men underdimensjonert for strømningshastighet.

Ved å analysere deres anvendelse:

- Nødvendig holdekraft: 15N

- Vekt på kretskort: 0,5 kg

- Systemakselerasjon: 2 m/s²

- Sikkerhetsfaktor: 2

Vi regnet ut at de trengte det:

- Minimum vakuumnivå: -40 kPa

- Minste strømningshastighet: 25 l/min

Ved å velge en Bepto vakuumgenerator med balanserte egenskaper (-60 kPa, 35 l/min), kan de

- Redusert evakueringstid med 45%

- Økt produksjonsgjennomstrømning med 28%

- Opprettholdt perfekt pålitelighet

- Redusert trykkluftforbruk med 15%

Hvordan kan flerstegs ejektorer optimalisere vakuumsystemets energieffektivitet?

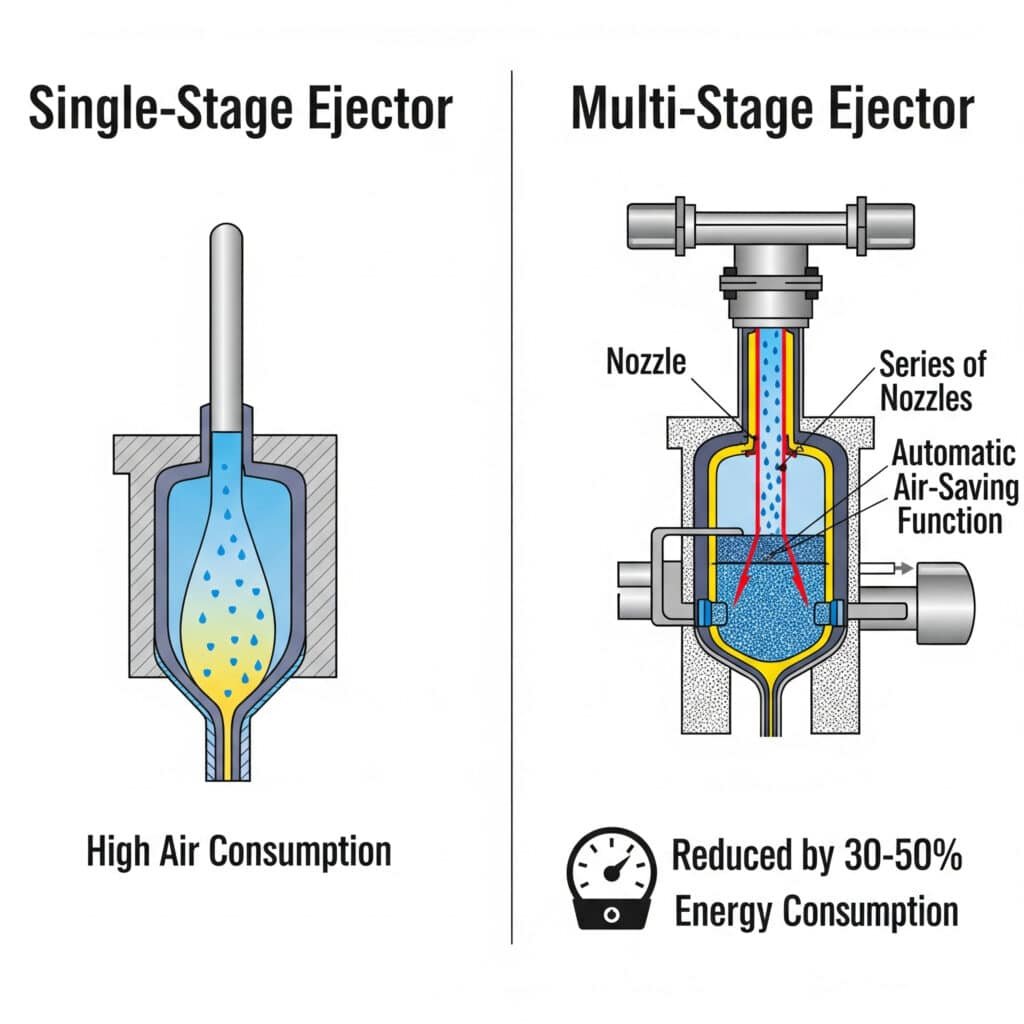

Flertrinns ejektor3 teknologien kan redusere trykkluftforbruket dramatisk og samtidig opprettholde eller forbedre vakuumytelsen i de fleste bruksområder.

Flertrinns ejektorer bruker en rekke optimaliserte dyser og diffusorer for å skape vakuum mer effektivt enn ettrinnskonstruksjoner. De reduserer vanligvis energiforbruket med 30-50% ved å operere med lavere trykk i holdefasene og ha automatiske luftsparingsfunksjoner.

Forståelse av flertrinns ejektorteknologi

Flertrinns ejektorer representerer et betydelig fremskritt i forhold til tradisjonelle ettrinnskonstruksjoner:

Slik fungerer flertrinns ejektorer

Innledende evakueringsfase

- Høy strømningshastighet for rask evakuering

- Optimalisert dysegeometri for maksimal luftinnblanding

- Oppnår raskt det opprinnelige vakuumnivåetDyp vakuumfase

- Sekundære dyser aktiveres for høyere vakuumnivåer

- Lavere strømningshastighet, men mer effektiv vakuumgenerering

- Oppnår maksimalt vakuumnivåVentestadiet

- Minimalt luftforbruk for å opprettholde vakuum

- Intelligente kontrollsystemer overvåker vakuumnivået

- Lufttilførselen kan reduseres eller midlertidig stenges av

Energibesparende funksjoner i moderne flertrinns ejektorer

Avanserte flertrinns ejektorer har flere energibesparende teknologier:

Luftsparingsfunksjon (ASF)4

Denne funksjonen styrer trykklufttilførselen automatisk:

- Overvåker vakuumnivået kontinuerlig

- Stenger lufttilførselen når målvakuumet er nådd

- Starter lufttilførselen på nytt når vakuumet faller under terskelverdien

- Kan redusere luftforbruket med opptil 90% i visse bruksområder

Automatisk nivåkontroll

Dette optimaliserer vakuumnivået basert på:

- Gjeldende søknadskrav

- Objektets vekt og overflateegenskaper

- Produksjonshastighet og syklustid

- Kan justeres dynamisk under drift

Tilstandsovervåking

Moderne ejektorer inkluderer intelligent overvåking:

- Oppdager lekkasje i vakuumsystemet

- Identifiserer når koppene er slitt eller skadet

- Gir varsler om prediktivt vedlikehold

- Optimaliserer ytelsen i sanntid

Sammenlignende energieffektivitetsanalyse

| Ejektortype | Luftforbruk (NL/min) | Energikostnader per år* | Vakuumnivå | Responstid |

|---|---|---|---|---|

| Ett-trinns | 70-100 | $1,200-1,700 | -75 til -85 kPa | Rask |

| To-trinns | 40-60 | $700-1,000 | -85 til -90 kPa | Medium |

| Tre-trinns med ASF | 15-30 | $250-500 | -85 til -92 kPa | Middels rask |

| Bepto Smart Ejektor | 10-25 | $170-425 | -88 til -92 kPa | Rask |

*Basert på 8-timers skift, 250 arbeidsdager, 50% driftssyklus, $0,10/kWh strømkostnad

Casestudie om implementering

Jeg hjalp nylig en møbelprodusent i Italia med å optimalisere systemet for håndtering av trepaneler. De brukte ett-trinns ejektorer som brukte ca. 85 NL/min trykkluft per stasjon fordelt på 12 stasjoner.

Ved å implementere Bepto flertrinns ejektorer med luftbesparende funksjon:

- Luftforbruket reduseres fra 85 NL/min til 22 NL/min per stasjon

- Årlig trykkluftbesparelse på ca. 9 000 000 NL

- Energikostnadsreduksjon på $11 500 per år

- ROI oppnådd på mindre enn 4 måneder

- Vakuumnivået forbedret fra -78 kPa til -88 kPa

- Økt pålitelighet i produkthåndteringen med 15%

Implementeringsstrategi for flertrinns ejektorer

For å maksimere fordelene med flertrinns ejektorteknologi:

Gjennomgå ditt nåværende system

- Mål det faktiske luftforbruket

- Registrer vakuumnivåer og responstider

- Identifiser lekkasjepunkter og ineffektivitetAnalyser applikasjonskravene dine

- Beregn minste nødvendige vakuumkraft

- Bestem optimal evakueringstid

- Ta hensyn til materialets porøsitet og overflateforholdVelg passende flertrinnsteknologi

- Tilpass ejektorspesifikasjonene til applikasjonens behov

- Vurder integrerte kontrollalternativer

- Evaluer overvåkningsmuligheteneImplementer med riktige innstillinger

- Optimaliser trykkinnstillingene

- Still inn passende vakuumterskler

- Konfigurere parametere for luftsparingsfunksjonenOvervåk og juster

- Følg med på energiforbruket

- Verifiser ytelsesmålinger

- Finjuster innstillingene for optimal effektivitet

Hvordan kan du teste og sikre stabiliteten i vakuumsystemet for pålitelig drift?

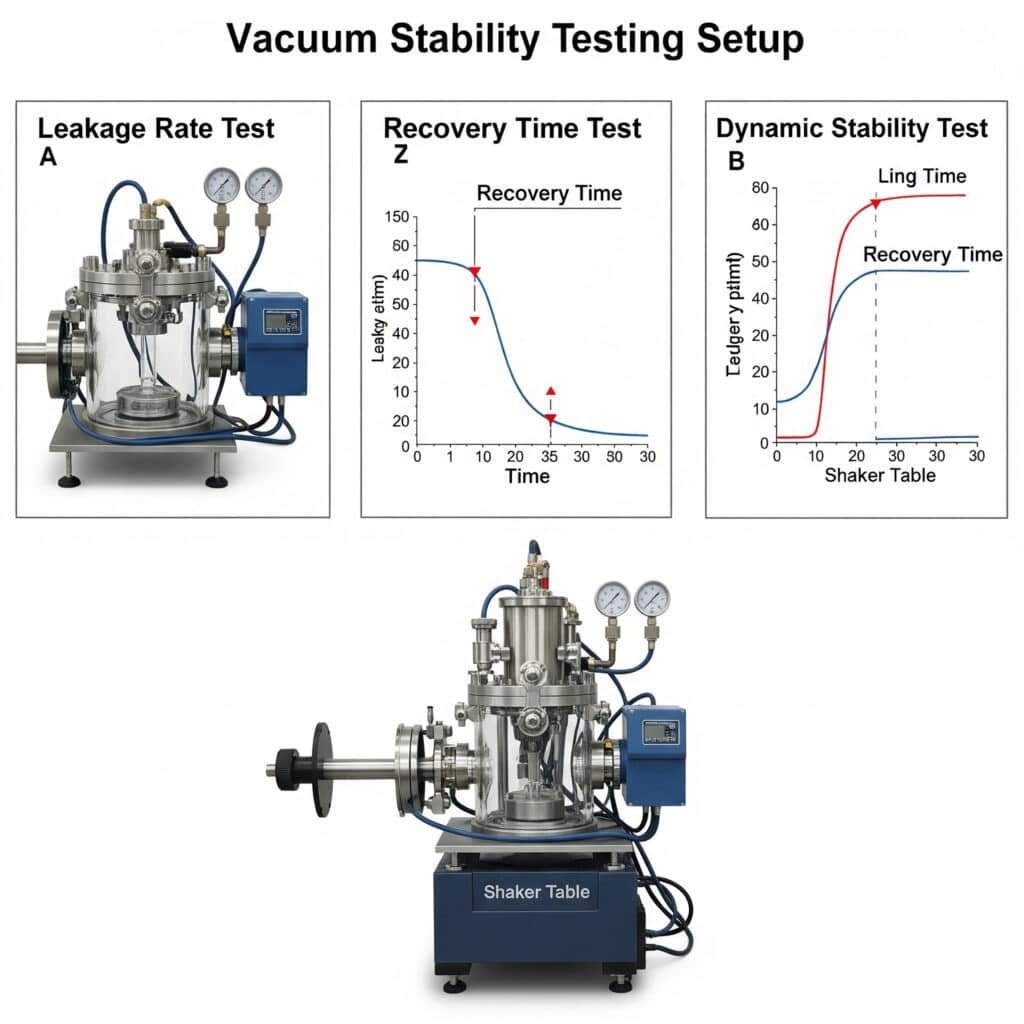

Testing av vakuumstabilitet er avgjørende for å sikre jevn ytelse og forhindre kostbare feil i produksjonsmiljøer.

Vakuumretensjonstesting evaluerer hvor godt et system opprettholder vakuum over tid. Viktige parametere er lekkasjerate, gjenopprettingstid og stabilitet under dynamiske forhold. Riktig testing bidrar til å identifisere potensielle problemer før de forårsaker produksjonsproblemer, og sikrer pålitelig drift.

Viktige metoder for testing av vakuumstabilitet

En omfattende evaluering av vakuumsystemet krever flere testmetoder:

Statisk vakuumretensjonstest5

Denne grunnleggende testen måler hvor godt systemet opprettholder vakuum uten aktiv generering:

Testprosedyre:

- Generer vakuum til ønsket nivå

- Isoler systemet (slå av generatoren)

- Mål vakuumforfallet over tid

- Rekordtid for å nå kritisk terskelNøkkeltall:

- Vakuumforfallshastighet (kPa/min eller %/min)

- Tid til 90% av opprinnelig vakuumnivå

- Tid til minimum funksjonelt vakuumnivåAkseptable resultater:

- System av høy kvalitet: <5%-fall i løpet av 30 sekunder

- Standard system: <10% henfall over 30 sekunder

- Minimalt akseptabelt: Opprettholder funksjonelt vakuum i hele syklustiden

Dynamisk belastningstesting

Dette evaluerer systemets ytelse under virkelige forhold:

Testprosedyre:

- Påfør vakuum på det aktuelle arbeidsstykket

- Utsatt for normale håndteringsbevegelser

- Bruk typiske akselerasjonskrefter

- Innfør vibrasjon hvis det finnes i applikasjonenNøkkeltall:

- Stabilt vakuumnivå under bevegelse

- Gjenopprettingstid etter forstyrrelser

- Minimum vakuumnivå under driftEvalueringskriterier:

- Vakuumet skal holde seg over minimumsnivået som kreves

- Gjenoppretting bør skje innen en akseptabel tidsramme

- Systemet skal opprettholde stabilitet gjennom hele syklusen

Metoder for lekkasjedeteksjon

Identifisering av vakuumlekkasjer er avgjørende for systemoptimalisering:

Trykkdifferensialtesting:

- Trykk systemet litt over atmosfærisk trykk

- Påfør såpevannsløsning på tilkoblingene

- Se etter bobledannelse som indikerer lekkasjerUltrasonisk lekkasjedeteksjon:

- Bruk ultralyddetektor for å identifisere høyfrekvente lyder

- Skann systemkomponentene metodisk

- Dokumentere og kvantifisere lekkasjelokasjonerKartlegging av vakuumnedbrytning:

- Isolere ulike deler av systemet

- Mål nedbrytningshastigheten i hver seksjon

- Identifiser områder med høyest lekkasjerate

Standardisert testprotokoll

Følg denne standardiserte testmetoden for å få en konsekvent evaluering:

Krav til testutstyr

- Kalibrert vakuummåler (helst digital)

- Timer med sekundpresisjon

- Datalogging (for detaljert analyse)

- Testkammer med kjent volum

- Miljø med kontrollert temperatur

Standard testbetingelser

- Forsyningstrykk: 6 bar (87 psi)

- Omgivelsestemperatur: 20-25 °C (68-77 °F)

- Relativ luftfuktighet: 40-60%

- Testvolum: Passende til bruksområde

- Testens varighet: Minimum 2× typisk syklustid

Testsekvens

- Generer vakuum til 90% av maksimalt nominelt nivå

- Tillat stabilisering (vanligvis 5 sekunder)

- Isoler systemet eller vedlikehold i henhold til testtype

- Registrer målinger med definerte intervaller

- Gjenta testen 3 ganger for statistisk validitet

- Beregn gjennomsnittsresultater og standardavvik

Analyse av resultater fra vakuumstabilitetstesting

| Testparameter | Utmerket | Akseptabelt | Marginal | Dårlig |

|---|---|---|---|---|

| Statisk nedbrytningshastighet | <3% per minutt | 3-8% per minutt | 8-15% per minutt | >15% per minutt |

| Gjenopprettingstid | <0,5 sekunder | 0,5-1,5 sekunder | 1,5-3 sekunder | >3 sekunder |

| Minimum dynamisk nivå | >95% av statisk | 85-95% av statisk | 75-85% av statisk | <75% av statisk |

| Systemlekkasje | <2% kapasitet | 2-5% kapasitet | 5-10% kapasitet | >10% kapasitet |

Feilsøking av vanlige problemer med vakuumstabilitet

Når testing avdekker stabilitetsproblemer, bør du vurdere disse vanlige årsakene og løsningene:

Dårlig vakuumretensjon

Mulige årsaker:

- Skadede vakuumkopper eller forseglinger

- Løse beslag eller tilkoblinger

- Porøs eller ru materialoverflate

- Underdimensjonert vakuumgeneratorLøsninger:

- Skift ut slitte komponenter

- Kontroller og stram til alle tilkoblinger

- Vurder spesialkopper for porøse materialer

- Oppgradering til generator med høyere kapasitet

Langsom restitusjonstid

Mulige årsaker:

- Utilstrekkelig strømningskapasitet

- Begrensende slanger eller koblinger

- Underdimensjonert vakuumgenerator

- For høyt systemvolumLøsninger:

- Øk diameteren på slangen

- Fjern unødvendige restriksjoner

- Velg generator med høyere strømningshastighet

- Minimer systemvolumet når det er mulig

Ustabil dynamisk ytelse

Mulige årsaker:

- Utilstrekkelig vakuumreserve

- Vakuumkoppens design er ikke egnet for bruksområdet

- Overdrevne akselerasjonskrefter

- Vibrasjoner i systemetLøsninger:

- Legg til vakuumbeholder

- Velg kopper designet for dynamiske bruksområder

- Reduser akselerasjonen hvis mulig

- Implementer vibrasjonsdemping

Casestudie: Forbedring av vakuumstabiliteten

En kunde i bilindustrien opplevde at deler tidvis falt ned under overføringsoperasjoner i høy hastighet. Deres eksisterende vakuumsystem besto grunnleggende tester, men sviktet under dynamiske forhold.

Testene våre avslørte:

- Statisk oppbevaring: Akseptabel (5% forfall per minutt)

- Dynamisk ytelse: Dårlig (falt til 65% av statisk nivå)

- Gjenopprettingstid: Marginal (2,5 sekunder)

Etter å ha implementert Bepto vakuumgeneratorer med integrerte reservoarer og optimalisert valg av kopper:

- Statisk oppbevaring forbedret til 2% forfall per minutt

- Dynamisk ytelse opprettholdt >90% av statisk nivå

- Gjenopprettingstiden reduseres til 0,3 sekunder

- En del dråper elimineres helt

- Produksjonshastigheten økte med 18%

Konklusjon

For å velge riktig vakuumgenerator må du forstå forholdet mellom vakuumkraft og strømningshastighet, vurdere energieffektiv flertrinns ejektorteknologi og implementere riktige protokoller for stabilitetstesting. Ved å bruke disse prinsippene kan du optimalisere ytelsen, redusere energiforbruket og sikre pålitelig drift i vakuumhåndteringssystemene dine.

Vanlige spørsmål om valg av vakuumgenerator

Hva er forskjellen mellom en ett-trinns og en flertrinns vakuumejektor?

En ett-trinns ejektor bruker én dyse og én diffusor til å generere vakuum, mens en flertrinns ejektor har flere dyse-diffusor-kombinasjoner som er optimalisert for ulike faser av vakuumgenerering. Flertrinnsejektorer oppnår vanligvis høyere vakuumnivåer, bedre effektivitet og redusert luftforbruk sammenlignet med ettrinnskonstruksjoner.

Hvordan beregner jeg riktig størrelse på vakuumkoppen for mitt bruksområde?

Beregn det nødvendige vakuumkopparealet ved å dividere den nødvendige holdekraften med driftsvakuumtrykket. Holdekraften skal være lik objektets vekt multiplisert med akselerasjon (inkludert tyngdekraft) og en sikkerhetsfaktor (vanligvis 2-3). For eksempel krever en gjenstand på 1 kg med en akselerasjon på 2 g og en sikkerhetsfaktor på 2 en kraft på ca. 40 N.

Hva forårsaker vakuumlekkasje i et håndteringssystem?

Vakuumlekkasje skyldes vanligvis skadede kopper eller tetninger, løse koblinger, porøse materialer som håndteres, feil valg av kopper for overflaten, slitte komponenter eller feil installasjon. Regelmessig inspeksjon og vedlikehold av vakuumkopper, tetninger og tilkoblinger kan redusere lekkasjeproblemer betydelig.

Hvor mye energi kan man spare ved å bytte til en flertrinns ejektor med luftsparingsfunksjon?

Ved å bytte fra en tradisjonell ett-trinns ejektor til en flertrinns ejektor med luftsparingsfunksjon reduseres trykkluftforbruket vanligvis med 30-80%, avhengig av bruksområde og driftssyklus. For systemer som er i drift 8 timer daglig, kan dette utgjøre tusenvis av kroner i årlige energibesparelser.

Hva er det optimale vakuumnivået for håndtering av ikke-porøse materialer?

For ikke-porøse materialer er et vakuumnivå på mellom -40 kPa og -60 kPa vanligvis tilstrekkelig. Høyere nivåer (-70 kPa til -90 kPa) kan være nødvendig for tunge laster eller høye akselerasjoner, men de bruker mer energi. Det optimale nivået balanserer sikker holdekraft med energieffektivitet og komponentens levetid.

Hvor ofte bør vakuumkopper skiftes ut i et produksjonsmiljø?

Vakuumkoppene bør skiftes ut når det oppstår tegn på slitasje (sprekker, herding, deformasjon) eller når vakuumretensjonstester viser redusert ytelse. I typiske produksjonsmiljøer varierer dette fra 3-12 måneder, avhengig av driftsforhold, koppmateriale og bruksområde. Det anbefales å implementere en forebyggende vedlikeholdsplan basert på driftstimer.

-

Forklarer Venturi-effekten, et prinsipp innen væskedynamikk der det oppstår en reduksjon i væsketrykket når en væske strømmer gjennom en innsnevret del (eller strupe) av et rør, noe som er grunnlaget for de fleste pneumatiske vakuumgeneratorer. ↩

-

Gir en veiledning i hvordan man tolker pumpens ytelseskurver, som grafisk viser en pumpes ytelse i form av strømningshastighet, trykk eller løftehøyde, virkningsgrad og strømforbruk. ↩

-

Beskriver designforskjellene mellom ett-trinns og flertrinns vakuumejektorer, og forklarer de termodynamiske prinsippene som gjør at flertrinns konstruksjoner genererer vakuum mer effektivt og bruker mindre trykkluft. ↩

-

Beskriver hvordan en luftsparingsfunksjon i en vakuumejektor fungerer, en intelligent funksjon som ved hjelp av en integrert sensor og ventil stenger av trykklufttilførselen når et ønsket vakuumnivå er nådd, noe som reduserer energiforbruket betydelig. ↩

-

Forklarer vakuumtesten, en kvantitativ lekkasjetestingsmetode der en del evakueres til et visst vakuumnivå, isoleres fra pumpen og deretter overvåkes for å se om trykket øker, noe som indikerer tilstedeværelse og alvorlighetsgrad av en lekkasje. ↩