Alle anleggsledere jeg rådfører meg med, står overfor det samme dilemmaet: Pneumatiske systemer bruker enorme mengder energi, men tradisjonelle effektiviseringstiltak gjør knapt en bukk i kostnadene. Du har prøvd grunnleggende lekkasjedeteksjon, kanskje oppgradert noen komponenter, men energiregningene er fortsatt høye, samtidig som bedriftens bærekraftsmål ikke er nådd. Denne ineffektiviteten tapper driftsbudsjettet og truer bedriftens miljøforpliktelser.

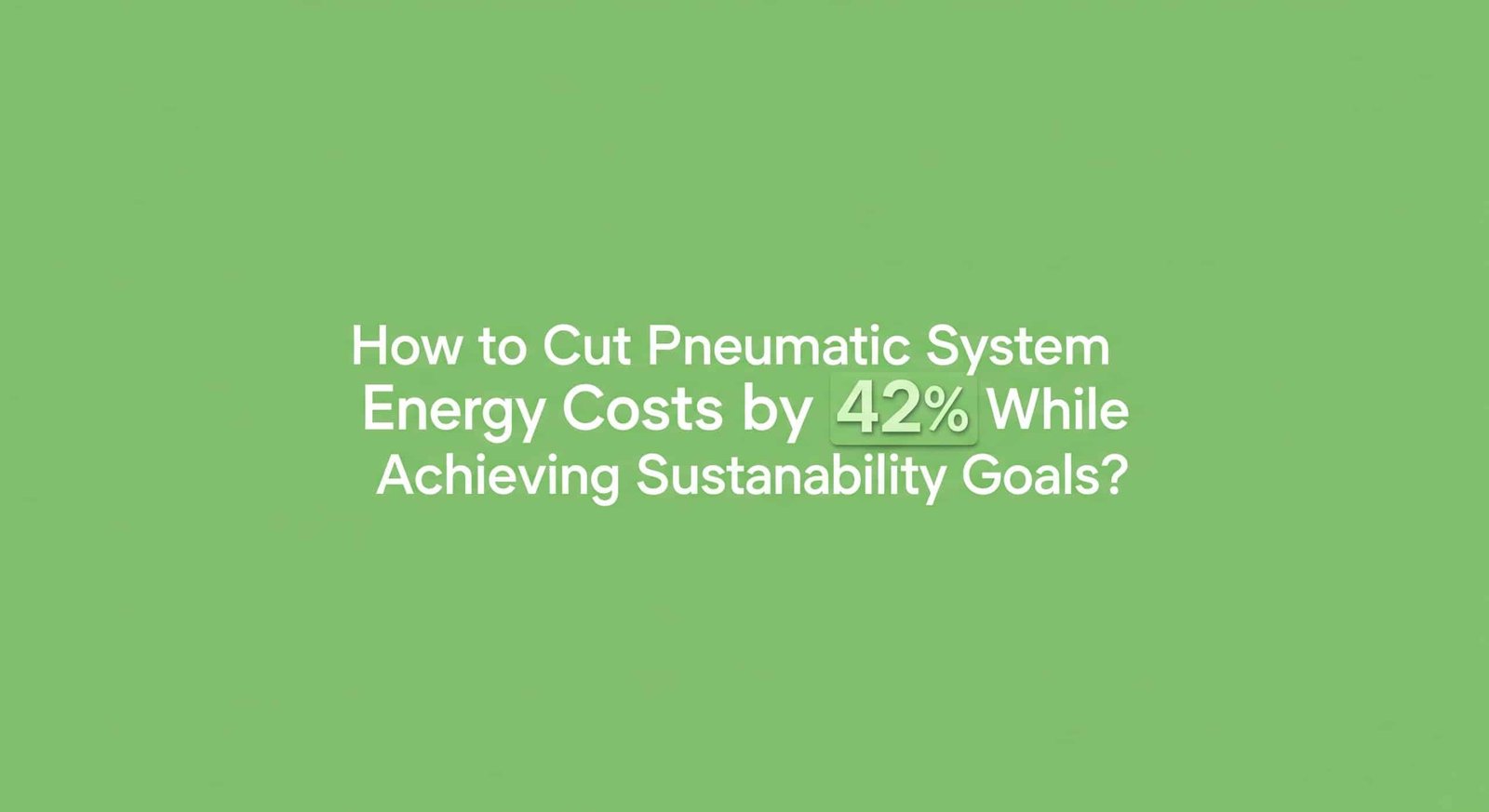

Den mest effektive pneumatiske energioptimaliseringen kombinerer ISO 500011-kompatible energistyringssystemer, omfattende analyser av karbonfotavtrykk og dynamiske strategier for strømprising. Denne integrerte tilnærmingen reduserer vanligvis energiforbruket med 35-50%, samtidig som karbonutslippene reduseres med 40-60% sammenlignet med konvensjonelle systemer.

I forrige måned jobbet jeg med et produksjonsanlegg i Michigan som hadde slitt med for høye energikostnader i trykkluftsystemet, til tross for flere forsøk på forbedringer. Etter å ha implementert vår integrerte energivurderingsmetode reduserte de energiforbruket til trykkluft med 47% og dokumenterte en reduksjon i systemets karbonfotavtrykk på 52%. Tilbakebetalingstiden var bare 7,3 måneder, og de er nå i rute til å nå bærekraftsmålene sine for 2025 før tiden.

Innholdsfortegnelse

- Implementering av ISO 50001-klassifisering av energieffektivitet

- Verktøy for beregning av karbonfotavtrykk for pneumatiske systemer

- Modell for å matche prisstrategien for Peak-Valley Electricity

- Konklusjon

- Vanlige spørsmål om pneumatisk energioptimalisering

Hvordan implementerer du ISO 50001 for å maksimere energibesparelser i pneumatiske systemer?

Mange organisasjoner prøver å implementere ISO 50001 som en avkrysningsøvelse, og går glipp av det betydelige potensialet for energi- og kostnadsbesparelser. Denne overfladiske tilnærmingen resulterer i sertifisering uten meningsfulle effektivitetsforbedringer.

Effektiv implementering av ISO 50001 for pneumatiske systemer krever en strukturert seksfaset tilnærming som begynner med en omfattende basisenergivurdering, etablerer systemspesifikke KPI-er og skaper kontinuerlige forbedringssykluser med tydelig ansvarlighet. De mest vellykkede implementeringene oppnår reduksjoner i energiintensiteten på 6-8% årlig i løpet av de første fem årene.

Seksfaset implementering av ISO 50001 for pneumatiske systemer

| Gjennomføringsfasen | Viktige aktiviteter | Typisk tidslinje | Kritiske suksessfaktorer | Forventede resultater |

|---|---|---|---|---|

| 1. Grunnlagsvurdering av energi | Omfattende energikartlegging, oppsett av datainnsamlingssystem, ytelsesbenchmarking | 4-6 uker | Nøyaktige målesystemer, tilgjengelighet av historiske data, definisjon av systemgrenser | Detaljert baseline for energiforbruk, identifisering av viktige forbedringsmuligheter |

| 2. Utvikling av ledelsessystemer | Utarbeidelse av energipolitikk, rollefordeling, dokumentasjonsstruktur, opplæringsprogram | 6-8 uker | Lederstøtte, tydelig ansvarsfordeling, integrert tilnærming med eksisterende systemer | Dokumenterte EnMS-rammeverk, opplært personell, ledelsens engasjement |

| 3. Resultatindikatorer og mål | Utvikling av KPI-er, fastsettelse av mål, overvåkingssystemer, rapporteringsstrukturer | 3-4 uker | Valg av relevante måleparametere, oppnåelige, men utfordrende mål, automatisert datainnsamling | Systemspesifikke KPI-er, SMART-mål, overvåkingspanel |

| 4. Opprettelse av forbedringsplan | Prioritering av muligheter, prosjektplanlegging, ressursallokering, implementeringsplanlegging | 4-6 uker | ROI-basert prioritering, tverrfunksjonelle innspill, realistiske tidslinjer | Dokumenterte forbedringsplaner, ressursforpliktelser og klare milepæler |

| 5. Implementering og drift | Prosjektgjennomføring, opplæring, driftskontroll, kommunikasjonssystemer | 3-6 måneder | Prosjektledelsesdisiplin, endringshåndtering, løpende kommunikasjon | Gjennomførte forbedringsprosjekter, driftskontroller, kompetent personell |

| 6. Evaluering og forbedring av prestasjoner | Overvåking av systemets drift, ledelsens gjennomgang, korrigerende tiltak, kontinuerlig forbedring | Løpende | Datadrevet beslutningstaking, regelmessige gjennomganger, resultatansvar | Vedvarende prestasjonsforbedring, adaptivt styringssystem |

Spesifikk implementeringsstrategi for ISO 50001 for pneumatikk

For å maksimere energibesparelsene i pneumatiske systemer ved hjelp av ISO 50001 må du fokusere på disse kritiske elementene:

Indikatorer for energiytelse (EnPI-er) for pneumatiske systemer

Utvikle disse pneumatikkspesifikke ytelsesindikatorene:

Spesifikt strømforbruk (SPC)

Mål energitilførselen per enhet trykkluft:

- kW/m³/min (eller kW/cfm) ved spesifisert trykk

- Typiske basisverdier: 6-8 kW/m³/min for systemer <100 kW

- Målverdier: 5-6 kW/m³/min gjennom optimalisering

- Best i sin klasse: <4,5 kW/m³/min med avansert teknologiSystem Efficiency Ratio (SER)

Beregn forholdet mellom nyttig pneumatisk energi og elektrisk input:

- Prosentandel av tilført energi som omdannes til nyttig arbeid

- Typiske basisverdier: 10-15% for ikke-optimaliserte systemer

- Målverdier: 20-25% gjennom systemforbedringer

- Best i klassen: >30% med omfattende optimaliseringLekkasjetapsprosent (LLP)

Kvantifiser energien som går til spille på grunn av lekkasje:

- Prosentandel av total produksjon som går tapt på grunn av lekkasjer

- Typiske basisverdier: 25-35% i gjennomsnittlige systemer

- Målverdier: 10-15% med regelmessig vedlikehold

- Best i klassen: <8% med avansert overvåkingTrykkfallforhold (PDR)

Mål effektiviteten i distribusjonssystemet:

- Trykkfall i prosent av produksjonstrykket

- Typiske basisverdier: 15-20% i typiske systemer

- Målverdier: 8-10% med forbedringer i distribusjonen

- Best i klassen: <5% med optimalisert rørføringEffektivitetsfaktor for dellast (PLEF)

Evaluer kompressorens ytelse under varierende etterspørsel:

- Effektivitet i forhold til full belastning ved ulike driftspunkter

- Typiske basisverdier: 0,6-0,7 for systemer med fast hastighet

- Målverdier: 0,8-0,9 med kontrolloptimalisering

- Best i klassen: >0,9 med VSD og avanserte kontroller

Handlingsplan for energiledelse for pneumatiske systemer

Utvikle en strukturert handlingsplan for disse nøkkelområdene:

Optimalisering av generering

Fokus på trykkluftproduksjonssystemet:

Evaluering av kompressorteknologi

- Vurdere nåværende kontra beste tilgjengelige teknologi

- Evaluer frekvensomformer med variabel hastighet (VSD)2 muligheter for ettermontering

- Analyser kontrollstrategier for flere kompressorer

- Vurder potensialet for varmegjenvinningOptimalisering av trykk

- Fastsett minste nødvendige trykk for hver applikasjon

- Implementer trykksoneinndeling for ulike krav

- Evaluer potensialet for trykkreduksjon (hver reduksjon på 1 bar sparer ~7% energi)

- Vurder trykk-/mengderegulatorer

Distribusjonseffektivitet

Adresser leveringsnettverket:

Vurdering av rørsystemet

- Kartlegge og analysere distribusjonsnettverket

- Identifiser underdimensjonerte rørseksjoner som forårsaker trykkfall

- Evaluer sløyfesystemer kontra blindveiskonfigurasjoner

- Optimaliser rørdimensjoneringen for minimalt trykkfallProgram for lekkasjehåndtering

- Implementer regelmessig lekkasjedeteksjon med ultralyd

- Etablere protokoller for lekkasjemerking og reparasjon

- Installer soneisoleringsventiler

- Vurder permanente lekkasjeovervåkingssystemer

Optimalisering av sluttbruken

Forbedre hvordan trykkluft brukes:

Gjennomgang av søknadens egnethet

- Identifisere uhensiktsmessig bruk av trykkluft

- Vurdere alternative teknologier for hvert bruksområde

- Eliminer applikasjoner med åpen blåsing

- Optimaliser luftforbruket i gjenværende bruksområderForbedring av kontrollsystemet

- Implementere trykkregulering på brukerstedet

- Legg til automatiske stengeventiler for ubrukte seksjoner

- Vurder intelligente strømningsregulatorer

- Evaluer konstruerte dyser for blåsing

Utforming av overvåkings- og målesystemer

Implementer disse kritiske målefunksjonene:

Kjernemålingspunkter

- Tilført effekt (kW) til kompressorsystemet

- Trykklufteffekt (strømningshastighet)

- Systemtrykk ved viktige punkter

- Duggpunkt (for luftkvalitet)

- Driftstimer og belastningsprofilerAvanserte overvåkingsfunksjoner

- Spesifikt strømforbruk i sanntid

- Estimering av lekkasjerate under ikke-produksjon

- Trykkfall over distribusjonsseksjoner

- Temperaturovervåking for effektivitetsanalyse

- Automatisert resultatrapportering

Casestudie: Produsent av bilkomponenter

En av de største underleverandørene til bilindustrien i Tennessee slet med for høyt energiforbruk i trykkluftsystemene sine, til tross for tidligere forbedringstiltak. Trykkluftsystemet sto for 27% av elektrisitetsforbruket på anlegget, og bedriften hadde fått mandat til å redusere energiintensiteten med 15% i løpet av to år.

Vi implementerte ISO 50001 med et pneumatikkspesifikt fokus:

Fase 1: Resultater av baseline-vurderingen

- Systemet forbrukte 4,2 millioner kWh årlig

- Spesifikt strømforbruk: 7,8 kW/m³/min

- Lekkasjetapsprosent: 32%

- Gjennomsnittlig trykk: 7,2 bar

- Systemets effektivitetsgrad: 12%

Fase 2-3: Ledelsessystem og KPI-er

- Etablert ledergruppe for trykkluft

- Utviklet pneumatikkspesifikke EnPI-er

- Fastsatte mål: 25% energireduksjon i løpet av 18 måneder

- Implementerte en ukentlig prestasjonsvurderingsprosess

- Opprettet et bevisstgjøringsprogram på operatørnivå

Fase 4-5: Forbedringsplan og implementering

Prioriterte prosjekter basert på avkastning:

| Forbedringsprosjekt | Potensial for energisparing | Implementeringskostnader | Tilbakebetalingstid | Tidslinje for implementering |

|---|---|---|---|---|

| Program for lekkasjedeteksjon og reparasjon | 12-15% | $28,000 | 2,1 måneder | Måned 1-3 |

| Trykkreduksjon (7,2 til 6,5 bar) | 5-7% | $12,000 | 1,8 måneder | Måned 2 |

| Oppgradering av kompressorkontrollsystemet | 8-10% | $45,000 | 5,2 måneder | Måned 3-4 |

| Optimalisering av distribusjonssystemet | 4-6% | $35,000 | 6,8 måneder | Måned 4-6 |

| Effektivisering av sluttbruk | 8-12% | $52,000 | 5,0 måneder | Måned 5-8 |

| Implementering av varmegjenvinning | N/A (termisk energi) | $65,000 | 11,2 måneder | Måned 7-9 |

Fase 6: Resultater etter 18 måneder

- Energiforbruket reduseres til 2,6 millioner kWh (38% reduksjon)

- Spesifikt strømforbruk forbedret til 5,3 kW/m³/min

- Lekkasjetapsprosent redusert til 8%

- Systemtrykket stabilisert på 6,3 bar

- Systemeffektiviteten er forbedret til 23%

- ISO 50001-sertifisering oppnådd

- Årlige kostnadsbesparelser på $168 000

- Karbonutslippene reduseres med 1 120 tonn årlig

Beste praksis for implementering

For vellykket implementering av ISO 50001 i pneumatiske systemer:

Integrasjon med eksisterende systemer

Maksimer effektiviteten ved å integrere med:

- Kvalitetsstyringssystemer (ISO 9001)

- Miljøstyringssystemer (ISO 14001)

- Systemer for forvaltning av eiendeler (ISO 55001)

- Eksisterende vedlikeholdsprogrammer

- Systemer for produksjonsstyring

Krav til teknisk dokumentasjon

Utvikle disse kritiske dokumentene:

- Kart over trykkluftsystemet med målepunkter

- Energiflytdiagrammer for pneumatiske systemer

- Standard driftsprosedyrer for energieffektiv drift

- Vedlikeholdsprosedyrer med hensyn til energipåvirkning

- Protokoller for verifisering av energiytelse

Opplæring og kompetanseutvikling

Fokuser opplæringen på disse nøkkelrollene:

- Systemoperatører: effektiv driftspraksis

- Vedlikeholdspersonell: energifokusert vedlikehold

- Produksjonspersonale: riktig bruk av trykkluft

- Ledelse: gjennomgang av energiytelse og beslutningstaking

- Prosjektering: energieffektive designprinsipper

Hvordan beregner du det virkelige karbonfotavtrykket til det pneumatiske systemet ditt?

Mange organisasjoner undervurderer karbonpåvirkningen fra sine pneumatiske systemer, og fokuserer kun på det direkte strømforbruket mens de overser viktige utslippskilder gjennom hele systemets livssyklus.

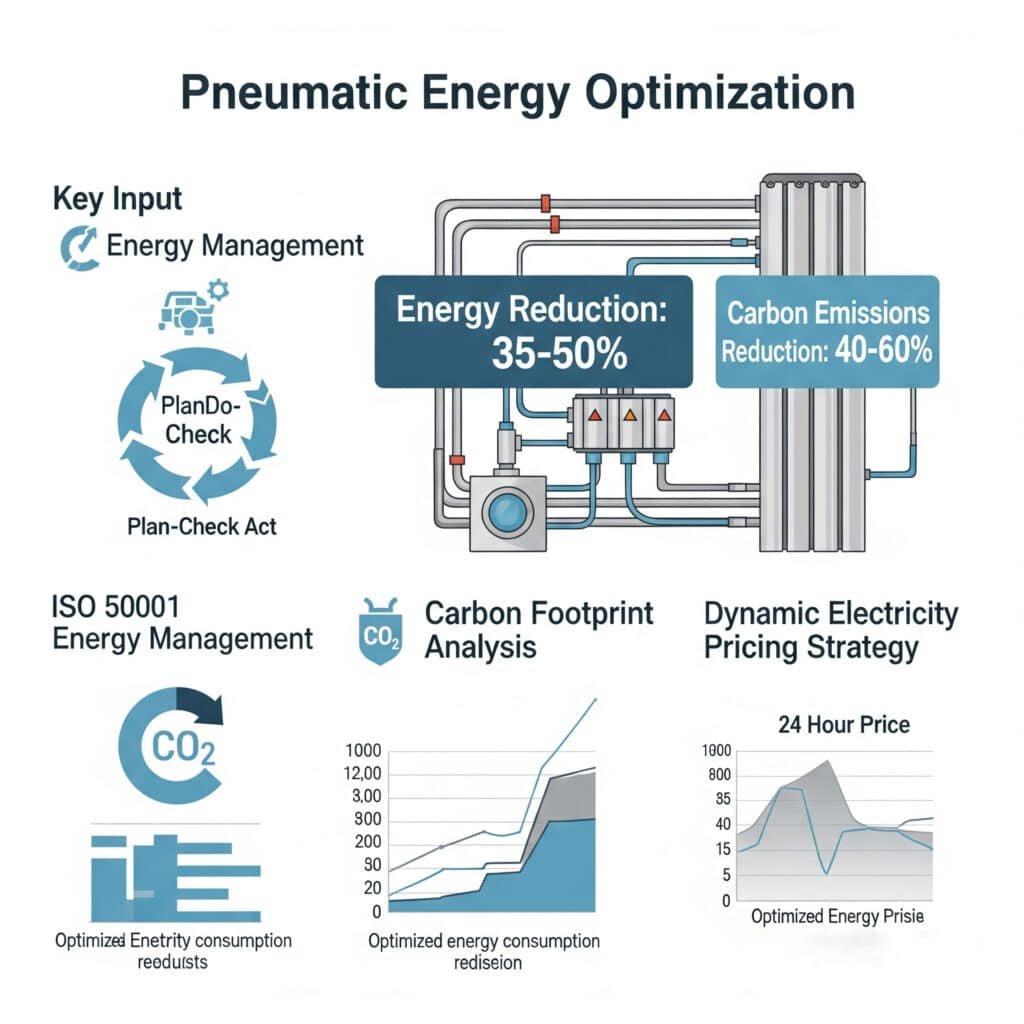

En omfattende beregning av karbonfotavtrykket for pneumatiske systemer må inkludere direkte energiutslipp, indirekte utslipp fra systemtap, innebygd karbon i utstyret, vedlikeholdsrelaterte utslipp og konsekvenser ved endt levetid. De mest nøyaktige vurderingene bruker dynamiske modeller som tar hensyn til varierende belastningsprofiler, svingninger i karbonintensiteten i strømnettet og systemforringelse over tid.

Omfattende metode for beregning av karbonfotavtrykk

Etter å ha utviklet karbonvurderinger for hundrevis av industrielle pneumatiske systemer, har jeg laget dette omfattende beregningsrammeverket:

| Utslippskategori | Beregningsmetode | Typisk bidrag | Krav til data | Viktige muligheter for reduksjon |

|---|---|---|---|---|

| Direkte energiforbruk | kWh × Nettutslippsfaktor | 65-75% | Effektovervåking, utslippsfaktorer i nettet | Effektivitetsforbedringer, fornybar energi |

| Systemtap | Tapsprosent × totale utslipp | 15-25% | Lekkasjerater, trykkfall, uhensiktsmessig bruk | Lekkasjestyring, systemoptimalisering |

| Karboninnhold i utstyr | LCA-data × Systemkomponenter | 5-10% | Utstyrsspesifikasjoner, LCA-databaser | Lengre levetid for utstyret, riktig dimensjonering |

| Vedlikeholdsaktiviteter | Aktivitetsbasert beregning | 2-5% | Vedlikeholdsjournaler, reisedata | Forutseende vedlikehold, lokal service |

| Påvirkning ved livets slutt | Materialbasert beregning | 1-3% | Komponentmaterialer, avhendingsmetoder | Resirkulerbare materialer, oppussing |

Utvikling av verktøy for beregning av karbonfotavtrykk

For å kunne vurdere karbonfotavtrykket til et pneumatisk system på en nøyaktig måte, anbefaler jeg å utvikle et beregningsverktøy med disse nøkkelkomponentene:

Kjerneberegningsmotor

Bygg en modell som inneholder disse elementene:

Beregning av direkte energiutslipp

Beregn utslipp fra strømforbruk:

- E₁ = P × t × EF

- Hvor?

- E₁ = Utslipp fra direkte energi (kgCO₂e)

- P = effektforbruk (kW)

- t = Driftstid (timer)

- EF = Utslippsfaktor for nettet3 (kgCO₂e/kWh)Utslipp av systemtap

Kvantifiser utslippene fra systemets ineffektivitet:

- E₂ = E₁ × (L₁ + L₂ + L₃)

- Hvor?

- E₂ = Utslipp fra systemtap (kgCO₂e)

- L₁ = Lekkasjetapsprosent (desimal)

- L₂ = prosentvis trykkfallstap (desimal)

- L₃ = Uhensiktsmessig bruk i prosent (desimal)Karboninnhold i utstyr

Beregn utslippene fra utstyrets livssyklus:

- E₃ = Σ(C_i × M_i) / L

- Hvor?

- E₃ = Annualiserte innebygde utslipp (kgCO₂e/år)

- C_i = karbonintensiteten til materiale i (kgCO₂e/kg)

- M_i = Masse av materiale i i systemet (kg)

- L = Forventet levetid for systemet (år)Vedlikeholdsrelaterte utslipp

Vurdere utslipp fra vedlikeholdsaktiviteter:

- E₄ = (T × D × EF_t) + (P_m × EF_p)

- Hvor?

- E₄ = Vedlikeholdsutslipp (kgCO₂e)

- T = Teknikerbesøk per år

- D = Gjennomsnittlig reiseavstand (km)

- EF_t = utslippsfaktor for transport (kgCO₂e/km)

- P_m = Utskiftede deler (kg)

- EF_p = Utslippsfaktor for produksjon av deler (kgCO₂e/kg)Utslipp etter endt levetid

Beregn konsekvensene for avhending og resirkulering:

- E₅ = Σ(M_i × (1-R_i) × EF_d_i - M_i × R_i × EF_r_i) / L

- Hvor?

- E₅ = Årlige utslipp ved endt levetid (kgCO₂e/år)

- M_i = Masse av materiale i (kg)

- R_i = Resirkuleringsgrad for materiale i (desimal)

- EF_d_i = Utslippsfaktor for avhending av materiale i (kgCO₂e/kg)

- EF_r_i = Gjenvinningskreditt for materiale i (kgCO₂e/kg)

Muligheter for dynamisk modellering

Forbedre nøyaktigheten med disse avanserte funksjonene:

Integrering av lastprofiler

Ta høyde for varierende systembehov:

- Opprett typiske daglige/ukentlige belastningsprofiler

- Kartlegge sesongmessige variasjoner i etterspørselen

- Inkorporere konsekvenser for produksjonsplanen

- Beregn vektede gjennomsnittlige utslipp basert på profilerVariasjoner i karbonintensiteten i nettet

Gjenspeiler endringer i elektrisitetsutslipp:

- Inkorporere utslippsfaktorer for tid på døgnet

- Ta hensyn til sesongvariasjoner i nettet

- Ta hensyn til regionale nettforskjeller

- Prosjekter fremtidig avkarbonisering av nettetModellering av systemnedbrytning

Ta høyde for effektivitetsendringer over tid:

- Forringelse av kompressorens effektivitet

- Inkorporerer økende lekkasjerater uten vedlikehold

- Ta høyde for økt filtertrykkfall

- Simulere effekten av vedlikeholdsintervensjoner

Rapporterings- og analysefunksjoner

Inkluder disse utdatafunksjonene:

Analyse av utslippsfordelingen

- Kategoribasert utslippstildeling

- Karbonbidrag på komponentnivå

- Tidsanalyse (daglig/månedlig/årlig)

- Sammenlignende benchmarkingIdentifisering av reduksjonsmuligheter

- Sensitivitetsanalyse for nøkkelparametere

- Modellering av "hva-hvis"-scenarioer

- Generering av marginalkostnadskurve for reduksjon av klimagassutslipp

- Liste over prioriterte reduksjonsmuligheterMålsetting og oppfølging

- Vitenskapsbasert måltilpasning

- Fremdriftsoppfølging mot baseline

- Prognosemodellering for fremtidige utslipp

- Verifisering av oppnådd reduksjon

Casestudie: Vurdering av karbonutslipp fra matforedlingsanlegg

En matforedlingsbedrift i California trengte en nøyaktig vurdering av karbonfotavtrykket til det pneumatiske systemet sitt som en del av bedriftens bærekraftinitiativ. De første beregningene tok kun hensyn til direkte strømforbruk, noe som undervurderte den reelle effekten betydelig.

Vi utviklet en omfattende vurdering av karbonfotavtrykket:

Systemegenskaper

- Sju kompressorer med en samlet installert kapasitet på 450 kW

- Gjennomsnittlig belastning: 65% kapasitet

- Driftsplan: 24/6 med redusert helgedrift

- Utslippsfaktor for nettet i California: 0,24 kgCO₂e/kWh

- Systemalder: 3-12 år for ulike komponenter

Resultater for karbonfotavtrykk

| Utslippskilde | Årlige utslipp (tCO₂e) | Prosentandel av totalt | Viktige medvirkende faktorer |

|---|---|---|---|

| Direkte energiforbruk | 428.5 | 71.2% | Døgnkontinuerlig drift, aldrende kompressorer |

| Systemtap | 132.8 | 22.1% | 28% lekkasjehastighet, for høyt trykk |

| Karboninnhold i utstyr | 24.6 | 4.1% | Utskifting av flere kompressorer |

| Vedlikeholdsaktiviteter | 9.2 | 1.5% | Hyppige nødreparasjoner, utskifting av deler |

| Påvirkning ved livets slutt | 6.7 | 1.1% | Begrenset resirkuleringsprogram |

| Totalt årlig karbonfotavtrykk | 601.8 | 100% |

Muligheter for utslippsreduksjon

Basert på den detaljerte vurderingen identifiserte vi disse viktige reduksjonsmulighetene:

| Reduksjonstiltak | Potensielle årlige besparelser (tCO₂e) | Implementeringskostnader | Kostnad per tCO₂e unngått | Implementeringskompleksitet |

|---|---|---|---|---|

| Omfattende program for lekkasjereparasjon | 98.4 | $42,000 | $71/tCO₂e | Medium |

| Trykkoptimalisering (7,8 til 6,5 bar) | 45.2 | $15,000 | $55/tCO₂e | Lav |

| Utskifting av VSD-kompressor | 85.7 | $120,000 | $233/tCO₂e | Høy |

| Implementering av varmegjenvinning | 32.1 | $65,000 | $337/tCO₂e | Medium |

| Anskaffelse av fornybar energi (25%) | 107.1 | $18 000/år | $168/tCO₂e | Lav |

| Program for forebyggende vedlikehold | 22.5 | $35,000 | $259/tCO₂e | Medium |

Resultater etter implementering av de tre viktigste tiltakene:

- Redusert karbonavtrykk med 229,3 tCO₂e (38,1%)

- Ytterligere 10,2% reduksjon som følge av forbedret vedlikehold

- Total reduksjon oppnådd: 48,3% innen 18 måneder

- Årlige kostnadsbesparelser på $87 500

- Tilbakebetalingstid på 2,0 år for alle gjennomførte tiltak

Beste praksis for implementering

For nøyaktig vurdering av karbonfotavtrykket til pneumatiske systemer:

Metode for datainnsamling

Sørg for omfattende datainnsamling:

- Installer permanent strømovervåking på kompressorene

- Gjennomfør regelmessige lekkasjevurderinger med ultralyddeteksjon

- Dokumentere alle vedlikeholdsaktiviteter og deler

- Opprettholde en detaljert utstyrsfortegnelse med spesifikasjoner

- Registrer driftsplaner og produksjonsmønstre

Valg av utslippsfaktor

Bruk passende utslippsfaktorer:

- Innhent stedsspesifikke utslippsfaktorer for nettet

- Oppdater faktorene årlig etter hvert som nettets sammensetning endres

- Bruk produsentspesifikke LCA-data når de er tilgjengelige

- Anvende passende usikkerhetsintervaller i beregninger

- Dokumenter alle utslippsfaktorkilder og -forutsetninger

Verifisering og rapportering

Sikre beregningens troverdighet:

- Implementere interne verifiseringsprosedyrer

- Vurder tredjepartsverifisering for offentlig rapportering

- Samsvarer med anerkjente standarder (GHG-protokollen, ISO 14064)

- Opprettholde transparent beregningsdokumentasjon

- Valider antagelsene jevnlig mot faktiske resultater

Hvordan tilpasser du trykkluftdriften til strømprisene for å oppnå maksimale besparelser?

De fleste pneumatiske systemer opererer uten å ta hensyn til strømpriser4 variasjoner, og går glipp av betydelige muligheter for kostnadsbesparelser. Denne manglende koblingen mellom drifts- og energikostnader resulterer i unødvendig høye driftskostnader.

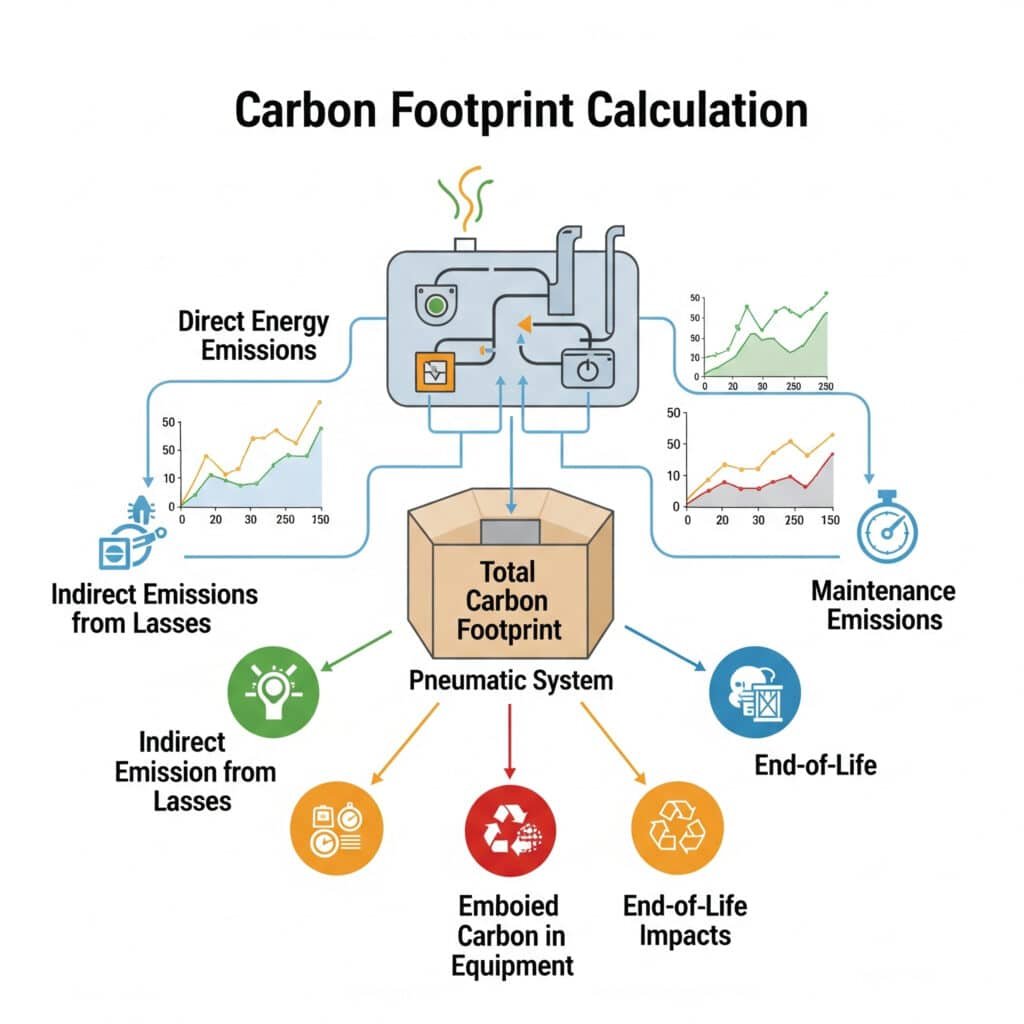

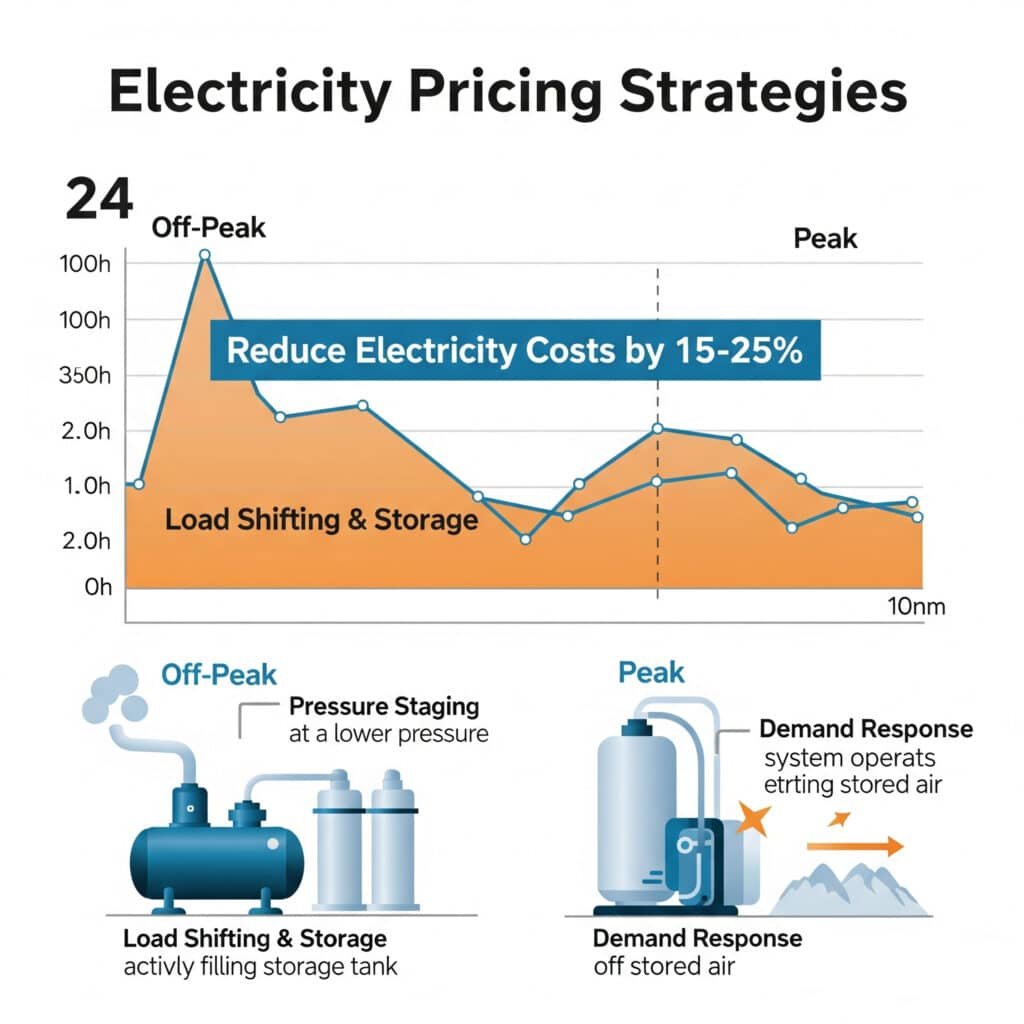

Effektive prisstrategier for strømpriser i rushtiden for pneumatiske systemer kombinerer lastforskyvning for kompressordrift, trykkinndeling tilpasset prisperiodene, lagringsoptimalisering for å unngå effekttopper og mulighet for etterspørselsrespons. De mest vellykkede implementeringene reduserer strømkostnadene med 15-25% uten å påvirke produksjonskravene.

Omfattende modell for strategi for strømprisfastsettelse

Basert på implementering av optimalisering av energikostnader for hundrevis av pneumatiske systemer har jeg utviklet dette strategiske rammeverket:

| Strategikomponent | Tilnærming til implementering | Typiske besparelser | Krav | Begrensninger |

|---|---|---|---|---|

| Lastforskyvning | Komprimering av tidsplaner i perioder med lave kostnader | 10-15% | Lagringskapasitet, fleksibel produksjon | Begrenset av produksjonsbehov |

| Trykkinndeling | Juster systemtrykket basert på prisperioder | 5-8% | Multitrykkfunksjon, kontrollsystem | Minimumskrav til trykk |

| Optimalisering av lagring | Størrelse på mottakere for å overbrygge pristopper | 8-12% | Tilstrekkelig lagringsplass, investeringskapasitet | Kapitalbegrensninger |

| Etterspørselsrespons5 | Reduser pneumatisk forbruk under hendelser i nettet | 3-5% + insentiver | Automatiserte kontroller, fleksibilitet i produksjonen | Kritiske prosessbegrensninger |

| Optimalisering av tariffer | Velg optimal prisstruktur for bruksmønsteret | 5-15% | Detaljerte forbruksdata, bruksalternativer | Tilgjengelige tariffstrukturer |

Modell for tilpasning av strategi for strømprisfastsettelse

For å utvikle en optimal strategi for strømprising for pneumatiske systemer anbefaler jeg denne strukturerte tilnærmingen:

Fase 1: Analyse av last- og prisprofil

Begynn med en omfattende forståelse av både etterspørsel og prising:

Pneumatisk belastningsprofilering

Dokumentere etterspørselsmønstre i systemet:

- Samle inn data om trykkluftmengde med 15 minutters intervaller

- Lag typiske daglige/ukentlige/sesongmessige etterspørselsprofiler

- Identifisere basis-, gjennomsnitts- og toppnivåer for etterspørsel

- Kategoriser etterspørselen etter produksjonskrav (kritiske vs. utsettbare)

- Kvantifiser minimumskrav til trykk etter bruksområdeAnalyse av prisstrukturen for elektrisitet

Forstå alle gjeldende tariffkomponenter:

- Brukstidsperioder og priser

- Struktur og beregningsmetode for forbruksavgift

- Sesongvariasjoner i prissettingen

- Tilgjengelige rytterprogrammer og insentiver

- Muligheter for program for etterspørselsresponsKorrelasjonsanalyse

Kartlegg forholdet mellom etterspørsel og prising:

- Overlegg pneumatisk etterspørselsprofil med strømpriser

- Beregn nåværende kostnadsfordeling over prisperioder

- Identifisere perioder med høy påvirkning (høy etterspørsel under høye priser)

- Kvantifiser potensielle besparelser fra ideell tilpasning

- Vurdere teknisk gjennomførbarhet av lastflytting

Fase 2: Strategiutvikling

Lag en tilpasset strategi basert på analyseresultatene:

Vurdering av mulighetene for lastforskyvning

Identifiser operasjoner som kan planlegges på nytt:

- Ikke-kritiske trykkluftapplikasjoner

- Batchprosesser med fleksibel timing

- Forebyggende vedlikeholdsaktiviteter

- Testing og kvalitetskontroll

- Hjelpesystemer med utsettbar etterspørselModellering av trykkoptimalisering

Utvikle pressstrategier på flere nivåer:

- Kartlegg minimumskrav til trykk etter bruksområde

- Design trinnvis trykkreduksjon under pristopper

- Beregn energibesparelser fra hvert trinn i trykkreduksjonen

- Vurder produksjonseffekten av trykkendringer

- Utvikle krav til implementering og kontrollerOptimalisering av lagringskapasitet

Utforme en optimal oppbevaringsløsning:

- Beregn nødvendig lagringsvolum for å unngå topper

- Bestem optimale mottakertrykkområder

- Evaluer distribuerte kontra sentraliserte lagringsalternativer

- Vurdere krav til kontrollsystem for lagringshåndtering

- Utvikle strategier for lading/utlading i tråd med prissettingenUtvikling av kapasitet for etterspørselsrespons

Skap nettresponsiv reduksjonskapasitet:

- Identifisere ikke-kritiske laster for avkorting

- Etablere automatiserte responsprotokoller

- Bestem maksimalt reduksjonspotensial

- Vurdere produksjonseffekten av avkorting

- Beregn den økonomiske verdien av deltakelse

Fase 3: Planlegging av implementering

Utvikle en detaljert gjennomføringsplan:

Krav til kontrollsystem

Spesifiser nødvendige kontrollfunksjoner:

- Integrasjon av strømprisdata i sanntid

- Automatiserte kontroller for trykkjustering

- Algoritmer for lagringshåndtering

- Automatisering av lastutkobling

- Systemer for overvåking og verifiseringModifikasjoner i infrastrukturen

Identifiser nødvendige fysiske endringer:

- Ekstra lagringskapasitet i mottakeren

- Utstyr for trykksoneseparasjon

- Installasjoner av reguleringsventiler

- Forbedringer av overvåkingssystemet

- Backup-systemer for kritiske applikasjonerUtvikling av operasjonelle prosedyrer

Utarbeide nye standardprosedyrer:

- Retningslinjer for drift i rushtiden

- Manuelle intervensjonsprotokoller

- Nødprosedyrer for overstyring

- Krav til overvåking og rapportering

- Opplæringsmateriell for ansatteØkonomisk analyse

Fullfør en detaljert økonomisk vurdering:

- Implementeringskostnader for alle komponenter

- Forventede besparelser per strategielement

- Beregning av tilbakebetalingsperiode

- Analyse av netto nåverdi

- Sensitivitetsanalyse for nøkkelvariabler

Casestudie: Kjemisk produksjonsanlegg

En produsent av spesialkjemikalier i Texas sto overfor raskt økende strømkostnader på grunn av døgnkontinuerlig drift og innføringen av en mer aggressiv time-of-use-prising fra strømleverandørens side. Trykkluftsystemet deres, med en installert kapasitet på 750 kW, sto for 28% av strømforbruket.

Vi har utviklet en omfattende strategi for strømpriser:

Innledende vurderingsresultater

- Struktur på strømprisene:

- På topp (13.00-19.00 på hverdager): $0,142/kWh + $18,50/kW forbruk

- Midt-topp (kl. 08.00-13.00, 19.00-23.00): $0,092/kWh + $5,20/kW forbruk

- Lavlast (kl. 23.00-08.00, helger): $0,058/kWh, ingen forbruksavgift - Pneumatisk systemdrift:

- Relativt jevn etterspørsel (450-550 kW)

- Driftstrykk: 7,8 bar i hele anlegget

- Minimal lagringskapasitet (2 m³ beholdere)

- Ingen trykkregulering eller kontroll

- Kritiske prosesser som krever kontinuerlig drift

Strategiutvikling

Vi skapte en flerfasettert tilnærming:

| Strategielement | Detaljer om implementering | Forventede besparelser | Implementeringskostnader |

|---|---|---|---|

| Trykkinndeling | Reduser trykket til 6,8 bar i perioder med høy belastning for ikke-kritiske områder | $42 000/år | $28,000 |

| Utvidelse av lagring | Legg til 15 m³ mottakskapasitet for å avlaste rushtiden | $65 000/år | $75,000 |

| Produksjonsplanlegging | Flytt batchoperasjoner til perioder utenfor rushtiden der det er mulig | $38 000/år | $12,000 |

| Program for lekkasjereparasjon | Prioriter reparasjoner i områder som er i drift i perioder med høy belastning | $35 000/år | $30,000 |

| Optimalisering av tariffer | Bytte til et alternativt pristillegg med lavere topptakster | $28 000/år | $5,000 |

Resultater av implementeringen

Etter at strategien er implementert:

- Pneumatisk behov i topplastperioden redusert med 32%

- Samlet energiforbruk redusert med 18%

- Årlige besparelser i strømkostnader på $187 000 (22,5%)

- Tilbakebetalingstid på 9,3 måneder

- Ingen innvirkning på produksjon eller kvalitet

- Ytterligere fordel: reduserte vedlikeholdskostnader for kompressoren

Avanserte implementeringsteknikker

For å få maksimalt utbytte av strømprisstrategier:

Automatiserte systemer for prisrespons

Implementere intelligente kontrollsystemer:

- Integrering av prisdata i sanntid via API

- Prediktive algoritmer for etterspørselsprognoser

- Automatiserte trykk- og strømningsjusteringer

- Dynamisk lagringshåndtering

- Optimalisering av maskinlæring over tid

Optimalisering av flere ressurser

Koordiner pneumatiske systemer med andre energisystemer:

- Integreres med strategier for termisk energilagring

- Koordiner med etterspørselsstyring for hele anlegget

- Samsvarer med produksjonsvirksomheten på stedet

- Kompletterer batterilagringssystemer

- Optimaliser innenfor det overordnede energistyringssystemet

Kontraktsmessig optimalisering

Utnytt verktøyprogrammer og kontraktsstrukturer:

- Forhandle om tilpassede tariffstrukturer der det er tilgjengelig

- Delta i programmer for etterspørselsrespons

- Utforsk alternativer for avbrytbare priser

- Evaluer styring av topplastbidrag

- Vurder alternativer for energiforsyning fra tredjeparter

Beste praksis for implementering

For vellykket implementering av en strategi for strømprising:

Tverrfunksjonelt samarbeid

Sørg for involvering fra viktige interessenter:

- Produksjonsplanlegging og planlegging

- Vedlikehold og prosjektering

- Økonomi og innkjøp

- Kvalitetssikring

- Sponsing av ledere

Fremgangsmåte for trinnvis implementering

Reduser risikoen gjennom trinnvis utrulling:

- Begynn med søknader uten eller med lav risiko

- Implementer overvåking før kontrollendringer

- Gjennomfør begrensede tester før full utrulling

- Bygg videre på vellykkede elementer trinnvis

- Dokumenter og håndter bekymringer raskt

Kontinuerlig optimalisering

Oppretthold langsiktig ytelse:

- Regelmessig gjennomgang og justering av strategien

- Løpende overvåking og verifisering

- Periodisk ny idriftsettelse av systemer

- Oppdateringer for endrede produksjonskrav

- Tilpasning til nye prisstrukturer

Konklusjon

Effektiv energioptimalisering av pneumatiske systemer krever en helhetlig tilnærming som kombinerer ISO 50001-kompatible energistyringssystemer, nøyaktig beregning av karbonfotavtrykk og strategisk tilpasning av strømpriser. Ved å implementere disse metodene kan organisasjoner vanligvis redusere energikostnadene med 35-50%, samtidig som de gjør betydelige fremskritt i arbeidet med å nå bærekraftsmålene.

De mest vellykkede selskapene ser på energioptimalisering av pneumatiske systemer som en kontinuerlig prosess, og ikke som et engangsprosjekt. Ved å etablere robuste styringssystemer, nøyaktige måleverktøy og dynamiske driftsstrategier kan du sikre at de pneumatiske systemene dine leverer optimal ytelse med minimale energikostnader og miljøpåvirkning.

Vanlige spørsmål om pneumatisk energioptimalisering

Hva er den typiske tilbakebetalingstiden for omfattende pneumatisk energioptimalisering?

Den typiske tilbakebetalingstiden for omfattende pneumatisk energioptimalisering varierer fra 8 til 18 måneder, avhengig av den opprinnelige systemeffektiviteten og strømkostnadene. Den raskeste avkastningen kommer vanligvis fra lekkasjestyring (2-4 måneders tilbakebetaling) og trykkoptimalisering (3-6 måneders tilbakebetaling), mens infrastrukturinvesteringer som utvidelse av lager eller utskifting av kompressorer vanligvis betaler seg tilbake på 12-24 måneder. Selskaper med strømkostnader på over $0,10/kWh får generelt raskere avkastning.

Hvor nøyaktig kan beregninger av karbonfotavtrykk forutsi faktiske utslipp?

Når de gjennomføres på riktig måte, kan omfattende beregninger av karbonfotavtrykk for pneumatiske systemer oppnå en nøyaktighet på ±8-12% av de faktiske utslippene. De største usikkerhetene kommer vanligvis fra variasjoner i nettutslippsfaktorer (som kan svinge sesongmessig) og fra estimering av innebygd karbon i utstyret. Beregninger av direkte energiutslipp er vanligvis den mest nøyaktige komponenten (±3-5%) når de er basert på faktiske måledata, mens vedlikeholdsrelaterte utslipp ofte har den høyeste usikkerheten (±15-20%).

Hvilke bransjer har typisk størst nytte av strategier for strømprising i topp- og dalstrømmer?

Bransjer med høyt trykkluftforbruk og driftsfleksibilitet får mest ut av strategier for strømprising. Næringsmiddel- og drikkevareprodusenter oppnår vanligvis besparelser på 18-25% gjennom lagringsoptimalisering og produksjonsplanlegging. Kjemiske prosesseringsanlegg kan redusere kostnadene med 15-22% ved hjelp av trykklagring og strategisk vedlikeholdsplanlegging. Metallproduksjonsbedrifter oppnår ofte kostnadsreduksjoner på 20-30% ved å flytte ikke-kritiske trykkluftoperasjoner til perioder utenfor høysesongen. Nøkkelfaktoren er forholdet mellom utskyvbart og ikke-utskyvbart trykkluftbehov.

Kan implementering av ISO 50001 rettferdiggjøres for mindre trykkluftsystemer?

Ja, implementering av ISO 50001 kan være økonomisk forsvarlig for trykkluftsystemer med så liten kapasitet som 50-75 kW, selv om tilnærmingen bør skaleres på en hensiktsmessig måte. For systemer i denne størrelsesordenen gir en strømlinjeformet implementering med fokus på kjerneelementene (etablering av baseline, ytelsesindikatorer, forbedringsplaner og regelmessig gjennomgang) vanligvis årlige besparelser på $8 000-$15 000 med implementeringskostnader på $10 000-$20 000, noe som gir en tilbakebetalingsperiode på 12-24 måneder. Nøkkelen er å integrere energiledelsestilnærmingen i eksisterende forretningssystemer i stedet for å opprette et frittstående program.

Hvordan påvirker innkjøp av fornybar energi beregningene av karbonfotavtrykket til pneumatiske systemer?

Kjøp av fornybar energi reduserer direkte nettutslippsfaktoren som brukes i beregninger av karbonfotavtrykk, men korrekt bokføring avhenger av type kjøp

-

Gir en oversikt over ISO 50001-standarden, som spesifiserer kravene til etablering, implementering, vedlikehold og forbedring av et energiledelsessystem (EnMS), slik at en organisasjon kan følge en systematisk tilnærming for å oppnå kontinuerlig forbedring av energiytelsen. ↩

-

Forklarer hvordan en frekvensomformer (VSD) styrer turtallet til en elektrisk motor slik at det passer til belastningen, noe som reduserer energiforbruket betydelig i bruksområder med varierende belastning, som for eksempel luftkompressorer. ↩

-

Beskriver nettutslippsfaktoren, en verdi som kvantifiserer mengden klimagassutslipp (i kg CO₂-ekvivalenter) som produseres per enhet forbrukt elektrisitet (kWh) for et spesifikt strømnett, som varierer etter sted og tid. ↩

-

Beskriver prinsippene for Time-of-Use (TOU) eller "peak-valley"-tariffer, der strømprisen varierer avhengig av tid på døgnet og årstid, noe som oppmuntrer forbrukerne til å flytte energibruken til perioder utenom høysesongen. ↩

-

Her får du en forklaring på programmer for etterspørselsrespons, som er et initiativ fra strømselskaper som tilbyr insentiver til forbrukere som frivillig reduserer strømforbruket sitt i perioder med høy etterspørsel for å bidra til å opprettholde stabiliteten i strømnettet. ↩