Alle fabrikksjefer jeg har jobbet med, står overfor det samme problemet: uforutsigbare vedlikeholdskostnader som ødelegger budsjetter og produksjonsplaner. Uvissheten om når kritiske komponenter vil svikte, fører enten til sløsing med vedlikehold eller kostbare nødreparasjoner. Det finnes en bedre tilnærming som forvandler denne usikkerheten til forutsigbare utgifter.

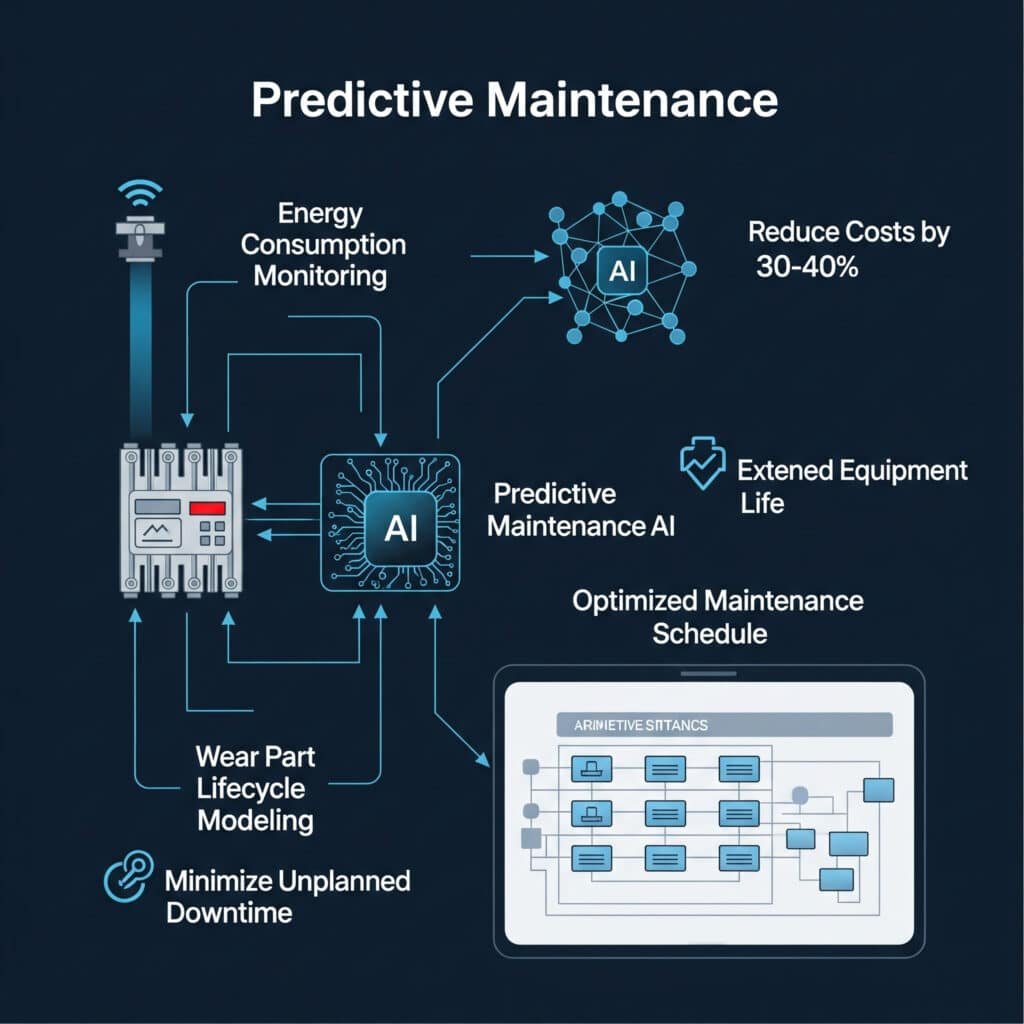

Forutseende vedlikehold1 for pneumatiske systemer kombinerer livssyklusmodellering av slitasjedeler, overvåking av energiforbruk og planlegging av forebyggende vedlikehold for å redusere de totale vedlikeholdskostnadene med 30-40%, samtidig som utstyrets levetid forlenges og uplanlagt nedetid minimeres.

I forrige kvartal besøkte jeg et produksjonsanlegg i Wisconsin, der vedlikeholdslederen viste meg "skammens vegg" - en samling sylindere uten stang som ikke fungerte og som hadde forårsaket produksjonsstopp. Etter at de implementerte vår prediktive vedlikeholdsmetode, har de ikke lagt til en eneste sylinder til denne veggen på over åtte måneder. La meg vise deg hvordan vi gjorde det.

Innholdsfortegnelse

- Modell for prediksjon av utskifting av slitedeler

- Veiledning for valg av energiovervåkingssystem

- Sammenligning av kostnader for forebyggende vedlikehold

- Konklusjon

- Vanlige spørsmål om vedlikeholdskostnadsanalyse

Hvordan kan du forutsi nøyaktig når stangløse sylinderdeler vil svikte?

Å forutsi feil på slitasjedeler har tradisjonelt sett vært mer kunst enn vitenskap, og de fleste vedlikeholdsplaner er basert på produsentens anbefalinger som sjelden tar hensyn til dine spesifikke driftsforhold.

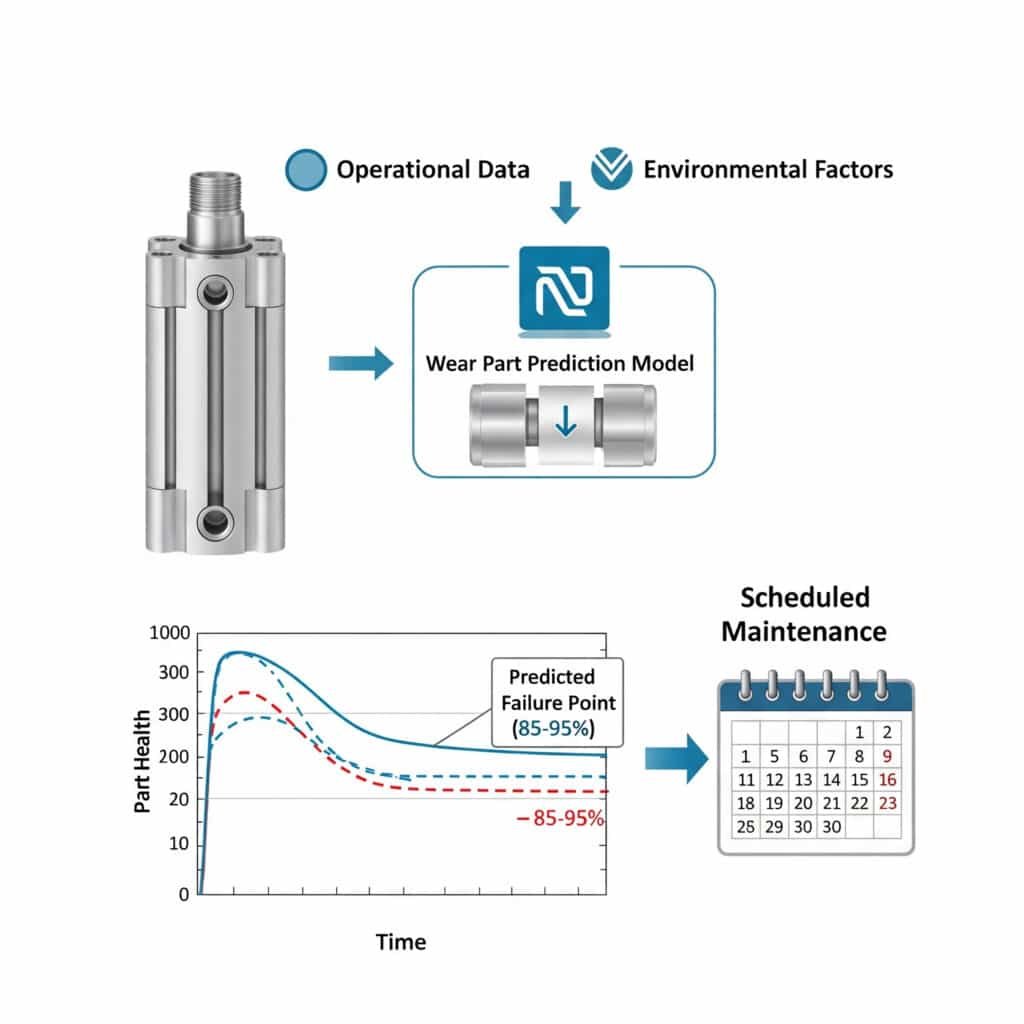

Modeller for prediksjon av slitasjedeler2 bruker driftsdata, miljøfaktorer og komponentspesifikke algoritmer til å forutsi feilpunkter med 85-95% nøyaktighet, slik at vedlikehold kan planlegges under planlagt nedetid i stedet for i nødsituasjoner.

Nøkkelvariabler i prediksjon av slitasjedelers livssyklus

Etter å ha analysert tusenvis av komponentfeil i ulike bransjer, har jeg identifisert disse kritiske faktorene som avgjør levetiden til slitasjedeler:

Faktorer i driftsmiljøet

| Faktor | Påvirkningsnivå | Effekt på levetiden |

|---|---|---|

| Temperatur | Høy | ±15% per 10 °C avvik |

| Luftfuktighet | Medium | -5% per 10% over optimal verdi |

| Forurensninger | Svært høy | Opp til -70% i skitne omgivelser |

| Syklusfrekvens | Høy | Lineær sammenheng med slitasje |

Komponentspesifikke hensyn

For stangløs pneumatisk sylindere spesielt, har disse faktorene størst innvirkning på slitasjedelens levetid:

- Kompatibilitet med tetningsmaterialer

- Smøringens konsistens

- Betingelser for sidebelastning

- Utnyttelsesprosent for hjerneslag

Bygg opp prediksjonsmodellen din

Jeg anbefaler en trefaset tilnærming til utviklingen av prediksjonsmodellen for slitasjedeler:

Fase 1: Datainnsamling

Begynn med å dokumentere gjeldende utskiftningsmønstre og driftsforhold. For en kunde i bilindustrien i Michigan installerte vi enkle syklustellere på de stangløse sylindrene og sporet omgivelsesforholdene i bare 30 dager. Disse grunnlagsdataene avslørte at vedlikeholdsplanen ikke stemte overens med det faktiske slitasjemønsteret, med et gjennomsnitt på 42%.

Fase 2: Mønstergjenkjenning

Se etter sammenhenger mellom driftsforhold og feilfrekvens. Dataanalysen vår avslører vanligvis dette:

- Sylindere som opererer ved >80% av nominelt trykk, svikter 2,3 ganger raskere

- Temperatursvingninger >15 °C øker slitasjen på 37%-tetningene

- Ujevn smøring reduserer lagerets levetid med opptil 60%

Fase 3: Implementering av modellen

Implementer en prediktiv modell som tar hensyn til dine spesifikke forhold. Dette kan være alt fra et enkelt regneark til avanserte overvåkingssystemer.

Casestudie: Anlegg for næringsmiddelproduksjon

Et næringsmiddelforedlingsanlegg i Pennsylvania byttet ut stangløse sylinderpakninger hver tredje måned, basert på produsentens anbefaling. Etter å ha tatt i bruk prediksjonsmodellen vår oppdaget de at noen enheter trygt kunne brukes i fem måneder, mens andre i tøffere miljøer måtte skiftes ut etter 2,5 måneder. Denne målrettede tilnærmingen reduserte de samlede utskiftningskostnadene med 23%, samtidig som den reduserte den ikke-planlagte nedetiden med 47%.

Hvilket energiovervåkingssystem gir deg de mest handlingsrettede dataene?

Energiforbruket står ofte for 70-80% av et pneumatisk systems levetidskostnader, men de fleste vedlikeholdsprogrammer fokuserer utelukkende på utskifting av komponenter og ignorerer denne store utgiftsdriveren.

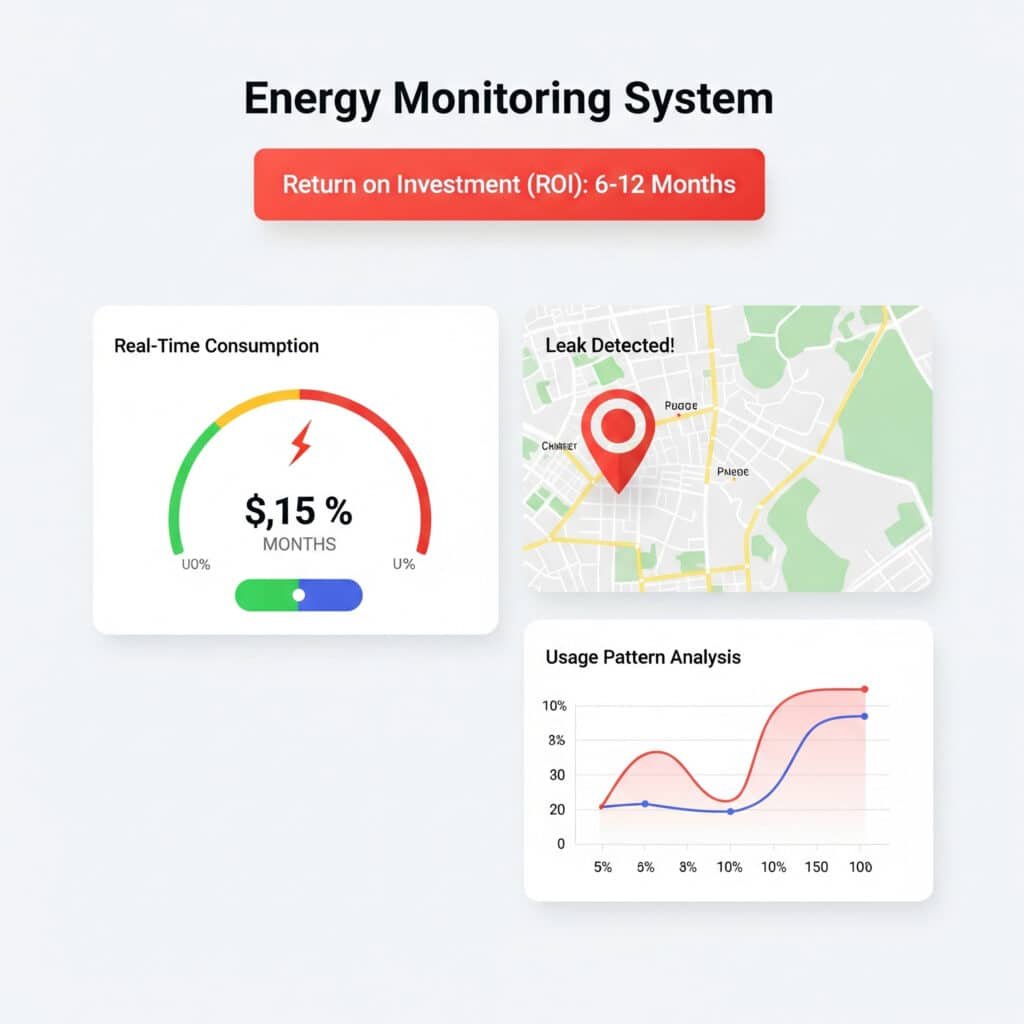

Det ideelle energiovervåkingssystemet gir forbruksdata i sanntid, mulighet for lekkasjedeteksjon og analyse av bruksmønstre som identifiserer ineffektivitet. Systemer med disse funksjonene gir vanligvis avkastning på investeringen i løpet av 6-12 måneder gjennom reduserte energikostnader og tidlig oppdagelse av problemer.

Kriterier for valg av overvåkingssystem

Når jeg hjelper kunder med å velge energioppfølgingssystemer, vurderer jeg alternativene opp mot disse kritiske kravene:

| Funksjon | Viktighet | Fordel |

|---|---|---|

| Overvåking i sanntid | Viktig | Umiddelbar problemidentifisering |

| Analyse av historiske data | Høy | Mønstergjenkjenning og trender |

| Integrasjonskapasitet | Medium | Tilkobling til eksisterende systemer |

| Varslingsfunksjonalitet | Høy | Proaktiv varsling av problemer |

| Visualiseringsverktøy | Medium | Enklere å tolke for de ansatte |

Typer overvåkingssystem

Basert på systemets kompleksitet og budsjett er dette de tre hovedkategoriene du bør vurdere:

Grunnleggende overvåkingssystemer

- Kostnad: $500-2 000

- Funksjoner: Strømningsmålere, trykksensorer, grunnleggende datalogging

- Best for: Små systemer, begrensede budsjetter

- Begrensninger: Manuell dataanalyse kreves

Mellomliggende overvåkingssystemer

- Kostnad: $2 000-8 000

- Funksjoner: Nettverkstilkoblede sensorer, automatisert rapportering, grunnleggende analyse

- Best for: Mellomstore virksomheter med flere pneumatiske systemer

- Begrensninger: Begrensede prediksjonsegenskaper

Avanserte overvåkingssystemer

- Kostnad: $8 000-25 000

- Funksjoner: AI-drevne analyser3, varsler om forebyggende vedlikehold, omfattende integrasjon

- Best for: Store virksomheter der nedetid er ekstremt kostbart

- Begrensninger: Krever teknisk ekspertise for å maksimere verdien

Strategi for implementering

For de fleste kunder anbefaler jeg en slik trinnvis tilnærming:

- Baseline-vurdering: Installer midlertidig overvåking på kritiske systemer for å fastslå forbruksmønstre

- Identifisering av hotspot: Mål permanent overvåking på 20% av systemer som bruker 80% energi

- Gradvis ekspansjon: Utvid overvåkingen til flere systemer etter hvert som avkastningen på investeringen dokumenteres

Suksessmålinger for energiovervåking

Når du evaluerer systemets ytelse, bør du fokusere på disse nøkkelindikatorene:

- Lekkasjedeteksjonsrate (mål: identifisering av 90%+ av lekkasjer >1 CFM)

- Redusert energiforbruk (typisk: 15-30% det første året)

- Tid for oppdagelse av avvik (mål: <24 timer etter at avviket har oppstått)

- Korrelasjon med produksjonsvolum (muliggjør beregning av energikostnad per enhet)

Er forebyggende vedlikehold faktisk billigere enn reaktivt vedlikehold?

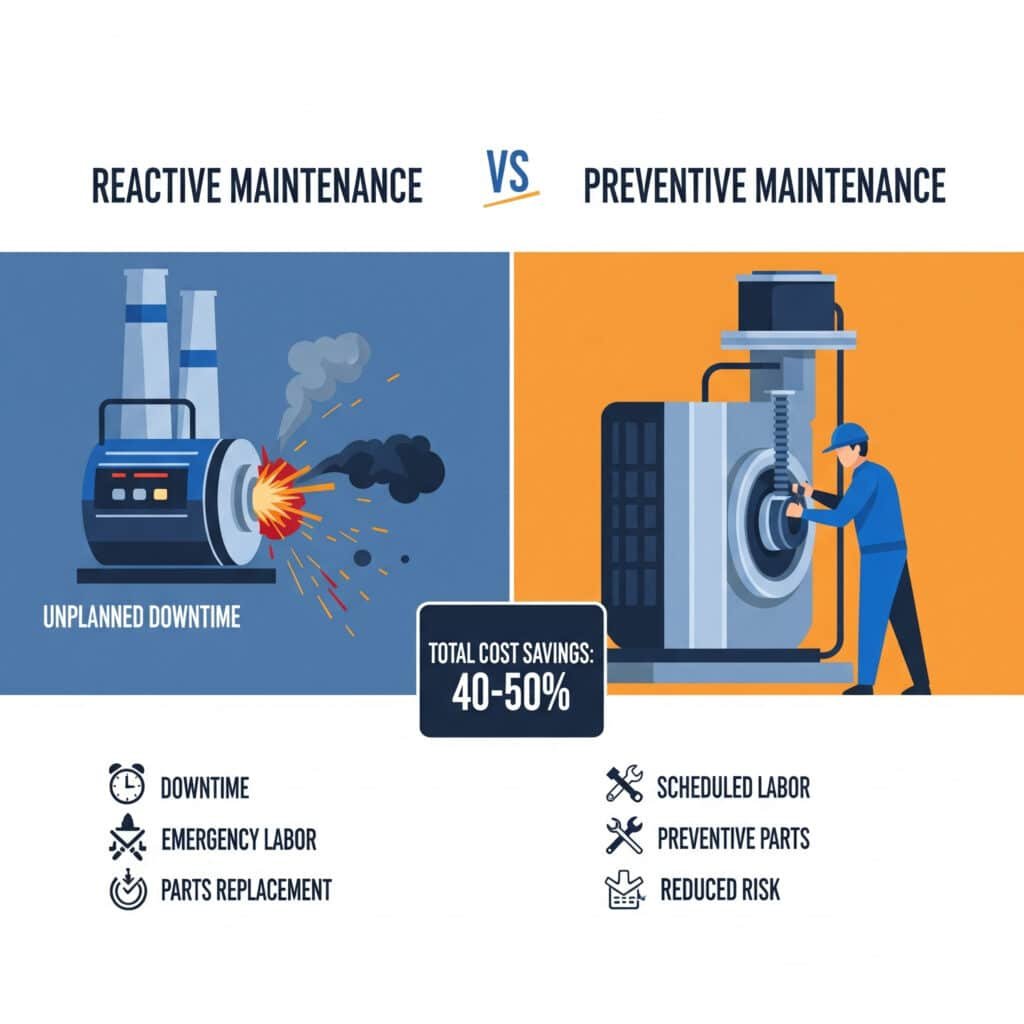

Debatten mellom forebyggende og reaktivt vedlikehold fokuserer ofte på de umiddelbare kostnadene i stedet for de totale økonomiske konsekvensene. Dette snevre synet fører til at mange virksomheter begår kostbare feil på lang sikt.

Forebyggende vedlikehold koster vanligvis 25-35% mindre enn reaktivt vedlikehold når man tar hensyn til alle faktorer, inkludert delekostnader, arbeidskraft, tap av nedetid og utstyrets levetid. For pneumatiske systemer spesielt kan besparelsene komme opp i 40-50% på grunn av at komponentfeil kan oppstå i flere omganger.

Omfattende kostnadssammenligning

Denne analysen sammenligner de reelle kostnadene ved ulike vedlikeholdstilnærminger for en typisk produksjonslinje med 24 stangløse pneumatiske sylindere:

| Kostnadsfaktor | Reaktiv tilnærming | Forebyggende tilnærming | Prediktiv tilnærming |

|---|---|---|---|

| Delekostnader (årlig) | $12,400 | $9,800 | $7,200 |

| Arbeidstimer (årlig) | 342 | 286 | 198 |

| Nedetidstimer (årlig) | 78 | 32 | 14 |

| Verdien av produksjonstapet | $156,000 | $64,000 | $28,000 |

| Utstyrets levetid | 5,2 år | 7,8 år | 9,3 år |

| Total 5-årskostnad | $923,000 | $408,000 | $215,000 |

Skjulte kostnader ved reaktivt vedlikehold

Når du beregner de reelle kostnadene ved reaktivt vedlikehold, må du ikke overse disse faktorene som ofte overses:

Direkte skjulte kostnader

- Premie for nødfrakt (vanligvis 20-50% over standard delekostnader)

- Overtidsarbeid (i gjennomsnitt 1,5 ganger standard sats)

- Fremskyndet produksjon for å ta igjen det tapte etter feil

Indirekte skjulte kostnader

- Kvalitetsproblemer som følge av hastverksreparasjoner (gjennomsnittlig 2-5% defektøkning)

- Konsekvenser for kundetilfredsheten av manglende leveranser

- Stress og turnover blant ansatte som følge av krisehåndteringskultur

Rammeverk for implementering av forebyggende vedlikehold

For kunder som skal gå over til forebyggende vedlikehold, anbefaler jeg denne implementeringsmetoden:

Fase 1: Identifisering av kritiske systemer

Begynn med de systemene som har høyest nedetidskostnader eller feilfrekvens. For en emballasjekunde i Texas fant vi ut at det pneumatiske systemet i pakkelinjen forårsaket 43% total nedetid, til tross for at det kun representerte 12% av den totale utstyrsverdien.

Fase 2: Utvikling av vedlikeholdsplan

Opprett optimaliserte vedlikeholdsplaner basert på:

- Produsentens anbefalinger (kun som utgangspunkt)

- Historiske data om feil (din mest verdifulle ressurs)

- Faktorer i driftsmiljøet

- Begrensninger i produksjonsplanen

Fase 3: Ressursallokering

Fastsette optimal bemanning og delelager basert på:

- Vedlikeholdsoppgavenes varighet og kompleksitet

- Nødvendige ferdighetsnivåer

- Ledetid for deler og krav til lagring

Måling av vellykket forebyggende vedlikehold

Følg med på disse KPI-ene for å validere det forebyggende vedlikeholdsprogrammet:

- Gjennomsnittlig tid mellom feil (MTBF)4 - mål: økning med >40%

- Vedlikeholdskostnader som % av eiendelens verdi - mål: <5% årlig

- Forhold mellom planlagt og ikke-planlagt vedlikehold - mål: >85% planlagt

- Samlet effektivitet av utstyret (OEE)5 - mål: økning med >15%

Konklusjon

Ved å implementere en omfattende tilnærming til vedlikeholdskostnadsanalyse ved hjelp av modellering av slitasjedeler, energiovervåking og strategier for forebyggende vedlikehold, kan du forbedre påliteligheten til det pneumatiske systemet ditt og samtidig redusere totalkostnadene betydelig. Den datadrevne tilnærmingen eliminerer gjetninger og skaper forutsigbare vedlikeholdsbudsjetter.

Vanlige spørsmål om vedlikeholdskostnadsanalyse

Hva er den gjennomsnittlige tidsrammen for ROI ved implementering av forebyggende vedlikehold?

Den typiske tidsrammen for avkastning på investering i forebyggende vedlikehold er 6-18 måneder, og pneumatiske systemer viser ofte raskere avkastning på grunn av deres høye energiforbruk og kritiske rolle i produksjonsprosessene.

Hvordan beregner du de reelle kostnadene ved driftsstans i forbindelse med vedlikeholdsplanlegging?

Beregn de reelle nedetidskostnadene ved å legge sammen direkte produksjonstap (produksjonsverdi per time × antall timer nede), arbeidskostnader (reparasjonstimer × arbeidssats), delekostnader og indirekte kostnader som tapte leveranser, kvalitetsproblemer og overtid for å ta igjen det tapte.

Hvilke slitedeler i stangløse pneumatiske sylindere svikter vanligvis først?

I stangløse pneumatiske sylindere svikter vanligvis tetninger og lagre først, og tetningene er det vanligste feilpunktet (ca. 60% av alle feil) på grunn av den konstante friksjonen og eksponeringen for forurensninger.

Hvor ofte bør energioppfølgingssystemer kalibreres?

Energiovervåkingssystemer bør kalibreres minst én gang i året, og kritiske systemer bør kalibreres hvert halvår. Systemer som er utsatt for tøffe omgivelser eller måler svært varierende belastninger, kan kreve kalibrering hvert kvartal.

Hvor stor prosentandel av vedlikeholdsbudsjettet bør brukes til forebyggende kontra reaktive aktiviteter?

I et godt optimalisert vedlikeholdsprogram bør ca. 70-80% av budsjettet gå til forebyggende aktiviteter, 15-20% til prediktive teknologier og bare 5-10% til reaktivt vedlikehold som er helt uforutsigbart.

Hvordan påvirker luftkvaliteten vedlikeholdskostnadene for pneumatiske systemer?

Luftkvaliteten har en dramatisk innvirkning på vedlikeholdskostnadene, og studier viser at hver 3-punkts forbedring i ISO-luftkvalitetsklassifiseringen (f.eks. fra ISO 8573-1 klasse 4 til klasse 1) reduserer hyppigheten for utskifting av slitedeler med 30-45% og forlenger systemets totale levetid med 15-25%.

-

Gir en detaljert forklaring på prediktivt vedlikehold (PdM), en proaktiv strategi som bruker dataanalyseverktøy og -teknikker for å oppdage avvik i driften og mulige feil i prosesser og utstyr, slik at de kan utbedres før de fører til feil. ↩

-

Beskriver "badekarskurven", en klassisk modell for pålitelighetsteknikk som representerer feilraten for et produkt i løpet av levetiden, bestående av tre faser: spedbarnsdødelighet, normal levetid og utslitthet. Dette er et nøkkelkonsept i livssyklusmodellering. ↩

-

Gir en oversikt over hvordan kunstig intelligens (AI) brukes i produksjonsindustrien til oppgaver som prediktivt vedlikehold, kvalitetskontroll, optimalisering av forsyningskjeden og produksjonsplanlegging, ofte som en del av Industri 4.0-initiativer. ↩

-

Gir en klar definisjon av MTBF (Mean Time Between Failures), en viktig ytelsesindikator som måler den gjennomsnittlige tiden som går mellom en reparerbar eiendels iboende feil under normal systemdrift, noe som indikerer dens pålitelighet. ↩

-

Forklarer OEE (Overall Equipment Effectiveness), et standardmål for måling av produksjonsproduktivitet, som beregnes ved å multiplisere tre faktorer: Tilgjengelighet, ytelse og kvalitet. ↩