Alle ingeniører jeg rådfører meg med, står overfor det samme dilemmaet: Standard pneumatiske sylindere svikter for tidlig i utfordrende miljøer. Enten det dreier seg om aggressive kjemikalier, trange plassforhold eller presisjonskrav, er konvensjonelle sylindere rett og slett ikke konstruert for disse krevende bruksområdene. Denne begrensningen tvinger frem kostbare vedlikeholdssykluser, produksjonsstans og frustrerende redesign.

Den optimale spesialsylinderen for ekstreme bruksområder kombinerer applikasjonsspesifikke materialer som motstår korrosive medier, plassbesparende design som opprettholder ytelsen i kompakte rom, og presisjonskonstruerte komponenter som sikrer nøyaktighet i kritiske operasjoner. Denne spesialtilnærmingen forlenger vanligvis levetiden med 300-500% sammenlignet med standardsylindere i utfordrende miljøer.

I forrige måned besøkte jeg et anlegg for halvlederproduksjon i Singapore som hadde byttet ut standardflasker hver 3-4 uke på grunn av aggressiv kjemisk eksponering. Etter å ha tatt i bruk vår korrosjonsbestandige spesialsylinderløsning med spesialtilpassede Hastelloy-komponenter, har de nå hatt kontinuerlig drift i over åtte måneder uten en eneste feil. La meg vise deg hvordan du kan oppnå lignende resultater for din utfordrende applikasjon.

Innholdsfortegnelse

- Sammenligning av korrosjonsbestandige sylindermaterialer

- Testing av kompakthet for ultratynne sylinderstrukturer

- Verifisering av nøyaktighet for sylinder med magnetkobling uten stang

- Konklusjon

- Vanlige spørsmål om spesialsylindere

Hvilke sylindermaterialer overlever egentlig når de utsettes for aggressive kjemikalier?

Å velge feil materiale for korrosive miljøer er en av de dyreste feilene jeg ser ingeniører gjøre. Enten svikter materialet for tidlig, noe som fører til kostbar nedetid, eller så bruker de for mye penger på eksotiske legeringer når mer kostnadseffektive alternativer hadde vært tilstrekkelig.

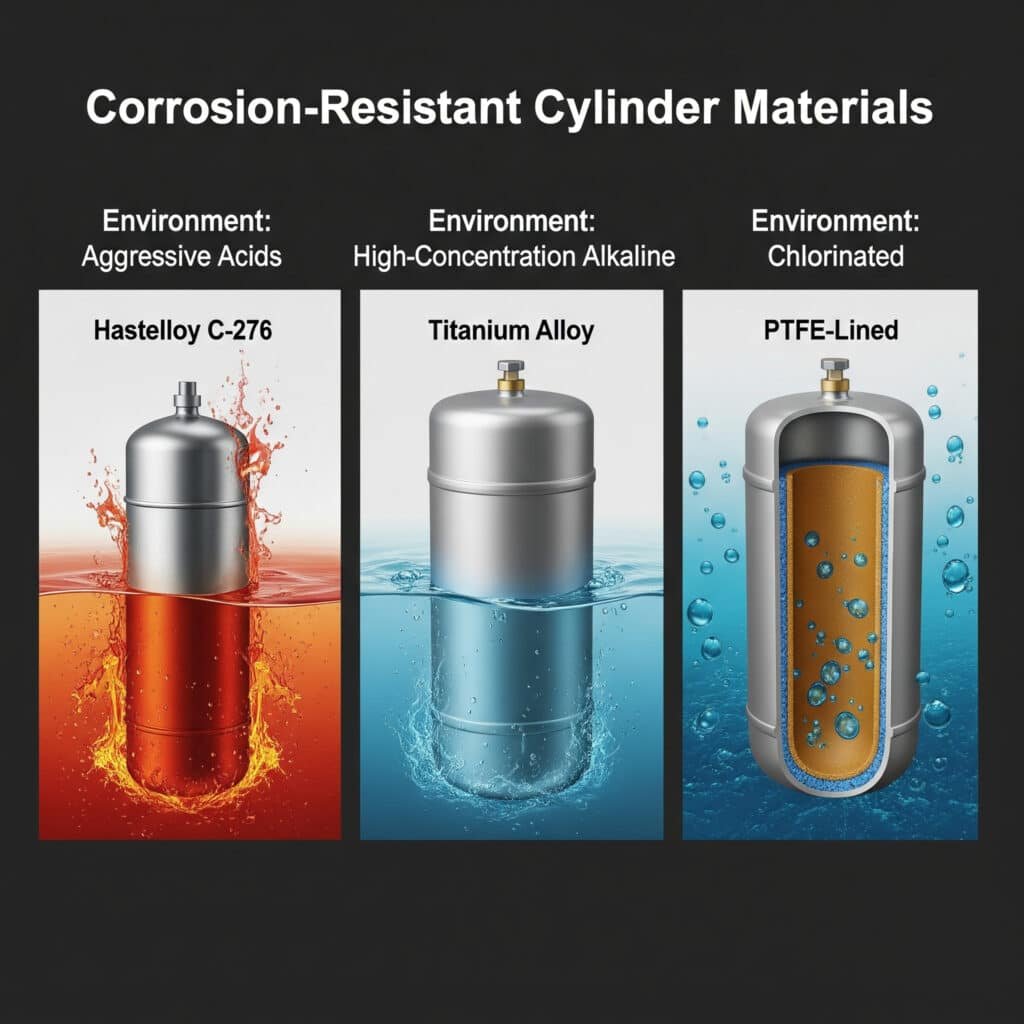

Det optimale korrosjonsbestandige sylindermaterialet avhenger av det spesifikke kjemiske miljøet, driftstemperaturen og trykkkravene. For de mest aggressive syremiljøene, Hastelloy C-2761 gir overlegen ytelse, mens høykonsentrerte alkaliske applikasjoner er bedre tjent med titanlegeringer. For klorerte miljøer tilbyr spesialiserte PTFE-forede sylindere den beste kombinasjonen av ytelse og kostnadseffektivitet.

Omfattende sammenligning av materialer for korrosive miljøer

Etter å ha analysert hundrevis av spesialsylindere i korrosive miljøer, har jeg satt sammen denne sammenligningen av materialytelse:

| Materiale | Syremotstand | Alkalisk motstandskraft | Kloridresistens | Temperaturområde | Relativ kostnad | Beste bruksområder |

|---|---|---|---|---|---|---|

| 316L rustfritt stål | Moderat | Bra | Dårlig | -40 °C til 260 °C | 1x (baseline) | Milde matsyrer, fortynnede kjemikalier |

| Hastelloy C-276 | Utmerket | Bra | Utmerket | -120 °C til 450 °C | 5-7x | Konsentrerte syrer, blandede kjemikalier |

| Titan klasse 2 | Bra | Utmerket | Meget bra | -60 °C til 350 °C | 3-4x | Klorerte miljøer, sjøvann |

| Monel 400 | Bra | Moderat | Utmerket | -60 °C til 540 °C | 4-5x | Flussyre, fluorsalter |

| PTFE-foret | Utmerket | Utmerket | Utmerket | -20 °C til 150 °C | 2-3x | Bred kjemisk kompatibilitet |

| PVDF | Meget bra | Bra | Utmerket | -30 °C til 120 °C | 1.5-2x | Generell kjemisk prosessering |

| Legering 20 | Meget bra | Bra | Bra | -50 °C til 300 °C | 3-4x | Bruksområder for svovelsyre |

| Zirkonium 702 | Utmerket | Utmerket | Bra | -60 °C til 400 °C | 8-10x | Varme konsentrerte syrer |

Rammeverk for materialvalg for korrosive bruksområder

Når jeg hjelper kundene med å velge riktig materiale for deres korrosive miljø, bruker jeg dette beslutningsrammeverket:

Trinn 1: Analyse av det kjemiske miljøet

Begynn med å analysere det kjemiske miljøet ditt grundig:

- Kjemisk sammensetning: Identifiser alle kjemikalier som er til stede, inkludert sporstoffer

- Konsentrasjonsnivåer: Bestem forventede maksimale konsentrasjoner

- Temperaturområde: Fastsett minimums- og maksimumstemperaturer for drift

- Krav til trykk: Definer driftstrykk og eventuelle trykktopper

- Eksponeringsmønster: Kontinuerlig nedsenking vs. periodisk eksponering

Trinn 2: Evaluering av materialkompatibilitet

Tilpass omgivelsene dine til materialenes egenskaper:

Sure miljøer

For sure bruksområder bør du vurdere disse spesialiserte alternativene:

Svovelsyre (H₂SO₄)

- Konsentrasjoner <50%: 316L rustfritt stål er ofte tilstrekkelig

- Konsentrasjoner 50-80%: Legering 20 eller Hastelloy B-3

- Konsentrasjoner >80%: Hastelloy C-276 eller PTFE-belagtSaltsyre (HCl)

- Alle konsentrasjoner: Hastelloy C-276, PTFE-belagt eller tantal for ekstreme tilfeller

- Unngå de fleste metaller; selv "motstandsdyktige" legeringer kan svikte rasktSalpetersyre (HNO₃)

- Konsentrasjoner <30%: 316L rustfritt stål

- Konsentrasjoner 30-70%: Titan klasse 2

- Konsentrasjoner >70%: Zirkonium 702

Alkaliske miljøer

For alkaliske bruksområder:

Natriumhydroksid (NaOH)

- Konsentrasjoner <30%: 316L rustfritt stål

- Konsentrasjoner 30-70%: Nikkel 200/201

- Konsentrasjoner >70%: Titan (med forsiktighet ved temperatur)Kaliumhydroksid (KOH)

- Ligner på NaOH, men er mer aggressiv ved høyere temperaturer

- Vurder Nikkel 200/201 eller Hastelloy C-276

Klorerte miljøer

For kloridholdige miljøer:

Sjøvann/Brine

- Titan klasse 2 eller Super Duplex rustfritt stål

- For høyere temperaturer: Hastelloy C-276Klorgass/hypokloritt

- PTFE-forede sylindere

- For høyt trykk: Titan med spesialtetninger

Trinn 3: Komponentspesifikt utvalg

Ulike sylinderkomponenter kan kreve forskjellige materialer:

| Komponent | Materialhensyn | Spesielle krav |

|---|---|---|

| Sylinderhus | Primær korrosjonsbarriere | Vurder effekten av trykkklassifisering |

| Stempelstang | Eksponert for både medier og atmosfære | Kan trenge belegg eller komposittstruktur |

| Tetninger | Kjemisk kompatibilitet kritisk | Temperaturgrenser ofte lavere enn for metaller |

| Endestykker | Kan trenge samme motstand som kroppen | Trådkompatibilitet med karosserimateriale |

| Festemidler | Risiko for galvanisk korrosjon | Trenger ofte høyere kvalitet enn kroppen |

Casestudie: Løsning for kjemisk prosessanlegg

Et kjemisk prosessanlegg i Tyskland opplevde gjentatte feil på trykkluftsylindrene sine i et fosforsyremiljø. Standard sylindere i rustfritt stål holdt bare i 2-3 uker før tetningssvikt og gropkorrosjon gjorde dem ubrukelige.

Deres spesifikke miljø inkluderte:

- 65% fosforsyre

- Driftstemperaturer på 40-60 °C

- Sporadisk sprut (ikke kontinuerlig nedsenking)

- 6 bar driftstrykk

Etter å ha analysert bruksområdet deres, anbefalte vi en spesialsylinder med:

- Sylinderhus og stang av Hastelloy C-276

- Tetninger av modifisert PTFE-kompositt

- Beskyttede ventilasjonsveier for å hindre syreinntrengning

- Spesiell stangviskerdesign for å fjerne syrerester

Resultater etter implementering:

- Sylinderens levetid forlenges fra 2-3 uker til over 12 måneder

- Reduserte vedlikeholdskostnader med 87%

- Oppetid i produksjonen forbedret med 4,3%

- Total ROI oppnådd på mindre enn 5 måneder, til tross for 4,5 ganger høyere opprinnelige sylinderkostnader

Implementeringshensyn for korrosjonsbestandige sylindere

Når du implementerer korrosjonsbestandige spesialsylindere, må du ta hensyn til disse kritiske faktorene:

Krav til materialsertifisering

Sørg for korrekt materialverifisering:

- Krev materialtestsertifikater (MTC-er)

- Vurder PMI (positiv materialidentifikasjon)2 testing for kritiske bruksområder

- Kontroller riktig materialkvalitet, ikke bare materialtype

Alternativer for overflatebehandling

Overflatebehandlinger kan forbedre korrosjonsbestandigheten:

- Elektropolering av rustfritt stål (forbedrer det passive laget)

- PTFE-belegg for ekstra kjemisk barriere

- Spesialisert anodisering for aluminiumskomponenter

- Passiveringsbehandlinger for spesifikke legeringer

Valg av tetninger for korrosive miljøer

Tetninger svikter ofte før metallkomponenter:

- FFKM (perfluorelastomer) for bredest mulig kjemisk motstand

- Modifiserte PTFE-forbindelser for spesifikke kjemikalier

- Vurder komposittpakninger med kjemikaliebestandig overflate

- Evaluer temperaturgrensene nøye

Vedlikeholdsprotokoller

Utvikle spesifikke vedlikeholdsprosedyrer:

- Regelmessige inspeksjonsplaner basert på eksponeringens alvorlighetsgrad

- Riktige rengjøringsprosedyrer som ikke skader materialene

- Utskiftningsintervaller for tetninger basert på materiale og eksponering

- Dokumentasjon av materialytelse for fremtidig referanse

Hvor kompakte kan pneumatiske sylindere bli, samtidig som ytelsen opprettholdes?

Plassbegrensninger er en stadig større utfordring i moderne maskinkonstruksjon. Ingeniørene tvinges til å inngå kompromisser mellom ytelse og størrelse, noe som ofte resulterer i underdimensjonerte aktuatorer eller omkonstruerte maskiner.

Ultratynne pneumatiske sylindere kan oppnå så lave profilhøyder som 8 mm, samtidig som ytelsen opprettholdes ved hjelp av optimaliserte interne strømningsveier, forsterket kroppskonstruksjon og spesialiserte tetningsgeometrier. De mest effektive kompakte sylindrene leverer 85-95% av kraften til konvensjonelle sylindere, samtidig som de tar opp mindre enn 40% av plassen.

Ytelsesmålinger for kompakthet for spesialsylindere

Når ultratynne sylindere skal evalueres, er det disse nøkkeltallene som avgjør ytelsen i den virkelige verden:

| Prestasjonsmåling | Standard sylinder | Ultratynn sylinder | Innvirkning på applikasjonen |

|---|---|---|---|

| Profilhøyde | 25-40 mm | 8-15 mm | Avgjørende for plassbegrensede applikasjoner |

| Force Output Ratio | 100% (grunnlinje) | 85-95% | Mindre kraftreduksjon er akseptabelt i de fleste bruksområder |

| Lateral belastningskapasitet | Høy | Moderat til lav | Kan kreve styresystemer i enkelte bruksområder |

| Livssyklus | 10+ millioner sykluser | 5-8 millioner sykluser | Akseptabelt kompromiss for mange bruksområder |

| Strømningseffektivitet | Høy | Moderat | Kan kreve høyere driftstrykk |

| Slitasjehastighet på tetninger | Lav | Moderat | Hyppigere vedlikehold kan være nødvendig |

Designinnovasjoner for ultratynne sylindere

De mest effektive ultratynne sylindrene har disse innovative designelementene:

Optimaliserte karosseristrukturer

Avansert konstruksjonsdesign opprettholder styrken med minimalt med materiale:

Forsterkede ekstruderingsprofiler

Ultratynne aluminiumprofiler med innvendig ribbing gir maksimal styrke i forhold til vekt, samtidig som høyden minimeres. Kritiske belastningspunkter er forsterket uten å øke de totale dimensjonene.Karosserimaterialer i kompositt

Høyfaste komposittmaterialer som glassfiberarmerte polymerer gir utmerket stivhet med redusert vekt og profil. Disse materialene kan støpes til komplekse former som ville vært vanskelige å bearbeide i metall.Asymmetrisk spenningsfordeling

I motsetning til konvensjonelle symmetriske sylinderkonstruksjoner, bruker avanserte ultratynne sylindere asymmetriske karosseristrukturer som plasserer mer materiale akkurat der stressanalysen viser at det trengs.

Innovative stempeldesign

Konvensjonelle stempelkonstruksjoner kaster bort verdifull plass:

Oval stempelgeometri

I stedet for tradisjonelle sirkulære stempler, maksimerer ovale eller rektangulære stempeldesign det kraftgenererende området samtidig som høyden minimeres. Spesielle tetninger er konstruert for å imøtekomme disse utradisjonelle formene.Integrerte lagerflater

Ved å innlemme lagerflater direkte i stempelkonstruksjonen kan separate føringssystemer elimineres, noe som sparer dyrebar plass uten at det går ut over ytelsen.Konfigurasjoner med flere kamre

Noen avanserte konstruksjoner bruker flere mindre kamre i stedet for ett stort kammer, noe som gjør det mulig å lage tynnere profiler samtidig som kraften opprettholdes.

Flow Path Engineering

Interne strømningsbegrensninger begrenser ofte ytelsen til kompakte sylindere:

Optimaliserte portplasseringer

Strategisk plassering av luftportene for å minimere lengden på strømningsveien og maksimere det effektive arealet til tross for plassbegrensninger.Design av interne strømningskanaler

Dataoptimerte strømningskanaler reduserer trykkfall som vanligvis plager kompakte konstruksjoner. CFD (Computational Fluid Dynamics)3 analyse identifiserer og eliminerer begrensningspunkter.Spesialisert ventilintegrasjon

Direkte integrering av ventilfunksjonene i sylinderhuset eliminerer ekstern rørføring og reduserer strømningsbegrensninger.

Metode for testing av kompakthet

For å evaluere ytelsen til ultratynne sylindere anbefaler jeg denne omfattende testmetoden:

Testing av dimensjonal effektivitet

Mål den virkelige arealeffektiviteten:

Forholdet mellom kraft og høyde (FHR)

Beregn kraftuttaket delt på profilhøyden. Høyere verdier indikerer bedre romlig effektivitet. FHR = Krafteffekt (N) ÷ profilhøyde (mm)Volumutnyttelsesfaktor (VUF)

Bestem hvor effektivt sylinderen omdanner sitt totale volum til arbeid. VUF = utgangskraft (N) × slaglengde (mm) ÷ totalt volum (mm³)Analyse av installasjonskonvolutten

Vurder det totale plassbehovet, inkludert monteringsutstyr og tilkoblinger, ikke bare selve sylinderhuset.

Ytelse under begrensningstesting

Evaluer hvordan den kompakte designen fungerer under virkelige forhold:

Testing av begrenset installasjon

Monter sylinderen i det faktiske, plassbegrensede miljøet for å kontrollere passform og funksjon.Evaluering av varmespredning

Mål driftstemperaturen under kontinuerlig sykling. Kompakte konstruksjoner har ofte mindre overflateareal for varmespredning.Vurdering av sidelastkapasitet

Bruk graderte sidebelastninger for å finne de praktiske grensene før binding oppstår.Linearitet mellom trykk og kraft

Test kraftutgangen over hele trykkområdet for å identifisere eventuell ikke-lineær oppførsel som kan påvirke applikasjonens ytelse.

Casestudie: Applikasjon for halvlederutstyr

En produsent av halvlederutstyr i Taiwan trengte en ekstremt tynn pneumatisk aktuator til et waferhåndteringssystem. De hadde strenge plassbegrensninger - ikke mer enn 12 mm i høyden - samtidig som de trengte en kraft på 120 N med en slaglengde på 50 mm.

Standardsylindere som oppfylte kraftkravet, hadde en minimumshøyde på 25-30 mm, noe som gjorde dem helt uegnede. Etter å ha evaluert flere spesielle sylinderalternativer, utviklet vi en spesialtilpasset, ultratynn løsning med:

- 11,5 mm total høydeprofil

- Oval stempeldesign med 20 mm effektiv bredde

- Forsterket aluminiumskropp med innvendig ribbing

- Spesialiserte lavfriksjonstetninger med modifisert geometri

- Integrerte strømningskanaler optimalisert via CFD-analyse

Resultater:

- 135N kraftuttak ved 6 bar (overgår kravene)

- Hele 50 mm slaglengde på begrenset plass

- Syklustid på 0,4 sekunder (oppfyller hastighetskravene)

- Validert forventet levetid på mer enn 7 millioner sykluser

- Driftstemperaturøkning på bare 15 °C over omgivelsestemperaturen under kontinuerlig drift

Kunden kunne beholde den kompakte utstyrsdesignen uten at det gikk på bekostning av ytelsen, og unngikk dermed en kostbar ombygging av hele waferhåndteringssystemet.

Designhensyn ved bruk av ultratynne sylindere

Når du implementerer ultratynne sylindere i applikasjonen din, må du ta hensyn til disse kritiske faktorene:

Montering og innretting

Kompakte sylindere er mer følsomme for monteringsproblemer:

- Sørg for perfekt parallelle monteringsflater

- Vurder integrerte monteringsfunksjoner for å spare ekstra plass

- Bruk presisjonsjusteringsmetoder under installasjonen

- Evaluer effekten av termisk ekspansjon på justeringen

Styring av trykk og kraft

Optimaliser det pneumatiske systemet for kompakte sylindere:

- Vurder å bruke høyere trykk for å opprettholde kraftproduksjonen

- Implementer trykkregulering som er spesifikk for den kompakte sylinderen

- Verifiser kraftbehovet gjennom hele slaglengden

- Ta hensyn til variasjoner i tetningens friksjon som påvirker nettokraften

Veiledning og støtte

Mange ultratynne konstruksjoner har redusert sidelastkapasitet:

- Vurdere behovet for eksterne styringssystemer

- Vurder integrerte føringsalternativer der plassen tillater det

- Minimere momentbelastninger ved hjelp av riktig lastplassering

- Implementer presisjonsstopp for å forhindre overspenning

Tilgjengelighet for vedlikehold

Planlegg for vedlikehold selv om det er trangt om plassen:

- Utforming for utskifting av tetninger uten fullstendig demontering

- Opprett adgangsveier for inspeksjon

- Vurder innebygde slitasjeindikatorer

- Dokumentere spesielle vedlikeholdsprosedyrer for teknikere

Hvor nøyaktige er sylindere uten magnetisk kobling i høypresisjonsapplikasjoner?

Nøyaktigheten til stangløse sylindere er avgjørende for mange presisjonsapplikasjoner, men mange ingeniører sliter med inkonsekvent ytelse og for tidlig svikt når standardprodukter presses utover sine designgrenser.

Magnetkobling av stangløse sylindere kan oppnå posisjoneringsnøyaktighet4 på ±0,05 mm og repeterbarhet på ±0,02 mm når de er riktig spesifisert og implementert. Modellene med høyest presisjon har presisjonsslipte innvendige lagerflater, temperaturkompenserte magnetkoblinger og avanserte tetningssystemer som opprettholder ytelsen over millioner av sykluser.

Nøyaktighet og ytelsesmålinger for magnetiske koblingssylindere

Etter å ha testet hundrevis av stangløse sylinderkonfigurasjoner, har jeg samlet disse kritiske ytelsesmålingene:

| Prestasjonsmåling | Standard klasse | Presisjonsklasse | Ultra-presisjonsgrad | Innvirkning på applikasjonen |

|---|---|---|---|---|

| Posisjoneringsnøyaktighet | ±0,25 mm | ±0,10 mm | ±0,05 mm | Kritisk for justeringsapplikasjoner |

| Repeterbarhet | ±0,10 mm | ±0,05 mm | ±0,02 mm | Bestemmer prosesskonsistens |

| Retthet i kjøring | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Påvirker kravene til parallellbevegelse |

| Magnetisk koblingsstyrke | 80-120N | 120-200N | 200-350N | Bestemmer maksimal akselerasjon |

| Hastighetssvingninger | ±10% | ±5% | ±2% | Avgjørende for applikasjoner med jevne bevegelser |

| Temperaturstabilitet | ±0,15 mm/10 °C | ±0,08 mm/10 °C | ±0,03 mm/10 °C | Viktig for varierende miljøer |

Designfaktorer som påvirker nøyaktigheten til sylindere uten stenger

Presisjonen til sylindere uten magnetkobling avhenger av disse viktige designelementene:

Utforming av lagersystem

Det interne styringssystemet er avgjørende for nøyaktigheten:

Valg av lagertype

Valget mellom kulelager, rullelager eller glidelagre har stor innvirkning på presisjonen. Presisjonsslipte kulelagersystemer gir vanligvis den beste kombinasjonen av nøyaktighet og belastningskapasitet.Optimalisering av lagerforspenning

Riktig forspenning eliminerer slark uten overdreven friksjon. Avanserte konstruksjoner bruker justerbare forspenningsmekanismer som kan finjusteres etter bruksområdet.Presisjon på lagerskinne

Lagreskinnenes retthet, planhet og parallellitet har direkte innvirkning på bevegelseskvaliteten. Ultrapresisjonssylindere bruker skinner som er slipt med toleranser på 0,01 mm eller bedre.

Magnetisk koblingsdesign

Det magnetiske grensesnittet bestemmer mange ytelsesegenskaper:

Optimalisering av magnetiske kretser

Avansert magnetisk design bruker finite element-analyse for å optimalisere den magnetiske kretsen, noe som gir maksimal koblingskraft med minimal stempelvekt.Valg av magnetisk materiale

Valget av magnetiske materialer påvirker temperaturstabiliteten og ytelsen på lang sikt. Neodymmagneter med spesifikke temperaturkompenserende formuleringer gir den beste stabiliteten.Kontroll av koblingsgap

Presisjonen på avstanden mellom de innvendige og utvendige magnetene er avgjørende. Sylindere med høy presisjon har en toleranse på ±0,02 mm eller bedre.

Tetningssystemets effektivitet

Forsegling påvirker både ytelse og levetid:

Optimalisering av tetningsdesign

Avanserte tetningssystemer balanserer tetningseffektivitet med minimal friksjon. Spesialiserte leppetetninger eller komposittetninger gir ofte best ytelse.Motstandsdyktighet mot forurensning

Presisjonssylindere krever utmerket beskyttelse mot forurensning. Flertrinns tetningssystemer med primær- og sekundærtetninger gir den beste beskyttelsen.Friksjonskonsistens

Variasjoner i tetningsfriksjonen forårsaker hastighetssvingninger. De mest presise sylindrene bruker tetninger som er spesielt utformet for å oppnå konsistente friksjonsegenskaper.

Metode for verifisering av nøyaktighet

For å validere nøyaktigheten til sylindere uten stang for presisjonsapplikasjoner anbefaler jeg denne omfattende testprotokollen:

Statisk nøyaktighetstesting

Mål grunnleggende posisjoneringsevner:

Test av flerpunktsposisjonering

Mål posisjoneringsnøyaktigheten på flere punkter gjennom hele slaglengden (minst 10 punkter) ved hjelp av et presisjonsmålesystem (laserinterferometer eller digital indikator).Testing av repeterbarhet

Utfør gjentatte tilnærminger til samme posisjon fra begge retninger (minst 25 sykluser), og mål variasjonen.Vurdering av belastningspåvirkning

Evaluer posisjoneringsnøyaktigheten under ulike belastningsforhold (ingen belastning, 25%, 50%, 75% og 100% av nominell belastning).

Dynamisk ytelsestesting

Evaluer bevegelseskvaliteten under drift:

Måling av hastighetskonsistens

Bruk høyhastighets posisjonsmåling for å beregne hastigheten gjennom hele slaglengden og måle variasjoner.Testing av akselerasjonsevnen

Bestem maksimal akselerasjon før magnetisk frakobling inntreffer.Vibrasjonsanalyse

Mål vibrasjonsegenskaper under bevegelse for å identifisere resonanser eller uregelmessigheter i bevegelsen.Evaluering av sedimenteringstid

Mål tiden det tar å komme innenfor den endelige posisjonstoleransen etter bevegelse.

Testing av miljøpåvirkning

Vurder ytelsen under varierende forhold:

Testing av temperaturfølsomhet

Mål posisjoneringsnøyaktigheten i hele driftstemperaturområdet.Påvirkning av driftssyklus

Evaluer nøyaktighetsendringer under kontinuerlig drift når temperaturen øker.Validering av motstandsdyktighet mot kontaminering

Test nøyaktigheten før og etter eksponering for applikasjonsspesifikke forurensninger.

Casestudie: Applikasjon for produksjon av medisinsk utstyr

En produsent av medisinsk utstyr i Sveits trengte en ekstremt presis sylinder uten stenger til et automatisert monteringssystem for implanterbart utstyr. De hadde blant annet følgende krav:

- Posisjoneringsnøyaktighet på ±0,05 mm eller bedre

- Repeterbarhet på ±0,02 mm

- Slaglengde på 400 mm

- Kompatibel med rene rom (ISO klasse 6)

- Mulighet for kontinuerlig drift (24/7)

Etter å ha evaluert flere alternativer, anbefalte vi en stangløs sylinder med ultrapresisjon og magnetkobling med disse egenskapene:

- Presisjonsslipte lagerskinner i rustfritt stål

- Keramisk hybridlagersystem med optimalisert forspenning

- Temperaturkompensert magnetkrets for sjeldne jordarter

- Flertrinns tetningssystem med primære PTFE-tetninger

- Spesialiserte smøremidler med lavt partikkelutslipp

Verifikasjonstesting viste:

- Posisjoneringsnøyaktighet på ±0,038 mm over hele slaglengden

- Repeterbarhet på ±0,012 mm under alle belastningsforhold

- Retthet i vandringen innenfor 0,04 mm over hele lengden

- Hastighetskonsistens på ±1,8% ved alle hastigheter

- Ingen målbar forringelse av nøyaktigheten etter 5 millioner sykluser

Kunden klarte å oppnå de krevende monteringstoleransene konsekvent, reduserte kassasjonsraten fra 3,2% til 0,4% og forbedret den totale produksjonseffektiviteten med 14%.

Beste praksis for implementering av applikasjoner med høy presisjon

For å oppnå maksimal nøyaktighet med stangløse sylindere med magnetkobling:

Montering og installasjon

Riktig montering er avgjørende for å opprettholde nøyaktigheten:

- Bruk presisjonsbearbeidede monteringsflater (planhet innenfor 0,02 mm)

- Implementer trepunktsmontering for å forhindre forvrengning

- Påfør et jevnt dreiemoment på monteringsfestene

- Ta hensyn til varmeutvidelseseffekter i monteringsdesignet

Miljøkontroll

Kontroller disse miljøfaktorene:

- Oppretthold jevn driftstemperatur (±2 °C om mulig)

- Beskyttes mot direkte sollys eller varmestråling

- Kontroller luftfuktigheten for å forhindre kondens

- Skjerm mot elektromagnetiske forstyrrelser for sensitive bruksområder

Integrasjon av bevegelseskontroll

Optimaliser kontrollsystemet for presisjon:

- Bruk proporsjonalventiler for hastighetsregulering

- Implementer posisjonering i lukket sløyfe med ekstern tilbakemelding når det er mulig

- Vurder servo-pneumatisk kontroll5 for ultimat presisjon

- Optimaliser akselerasjons-/retardasjonsprofilene for å unngå overskridelser

Vedlikehold for presisjon

Utvikle en presisjonsfokusert vedlikeholdsprotokoll:

- Regelmessige verifiseringsmålinger av nøyaktigheten

- Planlagt utskifting av tetninger før ytelsen forringes

- Presise rengjøringsprosedyrer

- Riktig smøring med applikasjonsspesifikke smøremidler

Avanserte bruksområder for presisjonssylindere uten stang

Den eksepsjonelle nøyaktigheten til moderne sylindere uten magnetkobling muliggjør disse krevende bruksområdene:

Automatisert optisk inspeksjon

Sylindere uten stang med høy presisjon er ideelle for kameraposisjonering i inspeksjonssystemer:

- Jevn bevegelse forhindrer uskarphet i bildet

- Nøyaktig posisjonering sikrer konsekvent bildeopptak

- Repeterbarhet sikrer sammenlignbare bilder for analyse

- Berøringsfri magnetisk kobling eliminerer vibrasjoner

Automatisering av laboratorier

Life science-applikasjoner drar nytte av disse funksjonene:

- Ren drift for følsomme miljøer

- Presis posisjonering av prøven

- Repeterbar prosessutførelse

- Kompakt design for laboratorier med begrenset plass

Halvlederproduksjon

Ultrapresisjonsmodeller utmerker seg i halvlederapplikasjoner:

- Repeterbarhet på submikronnivå for kritiske prosesser

- Ren drift som er kompatibel med kravene til renrom

- Stabil ytelse i temperaturkontrollerte miljøer

- Lang levetid med minimalt vedlikehold

Konklusjon

For å velge riktig spesialsylinder for ekstreme bruksområder må du ta nøye hensyn til dine spesifikke krav. I korrosive miljøer er det avgjørende å velge riktig materiale basert på den kjemiske eksponeringen. Ved plassbegrensede bruksområder kan ultratynne sylindere med optimalisert design gi den nødvendige kraften på minimal plass. Når det gjelder presisjonskrav, kan sylindere uten stang med magnetkobling og høy nøyaktighet levere den posisjoneringsytelsen som trengs for krevende bruksområder.

Ved å tilpasse spesielle sylinderspesifikasjoner til applikasjonskravene dine, kan du oppnå dramatiske forbedringer i levetid, ytelse og pålitelighet sammenlignet med standardsylindere som ikke er konstruert for disse utfordrende forholdene.

Vanlige spørsmål om spesialsylindere

Hvor mye lenger varer korrosjonsbestandige spesialsylindere sammenlignet med standardmodeller?

I aggressive kjemiske miljøer holder riktig spesifiserte korrosjonsbestandige sylindere vanligvis 5-10 ganger lenger enn standard sylindere i rustfritt stål. For eksempel kan en Hastelloy C-276-sylinder i konsentrert syre ofte holde i 1-2 år, mens en 316L-sylinder i rustfritt stål kan svikte i løpet av 4-6 uker. Den nøyaktige forbedringen avhenger av de spesifikke kjemikaliene, konsentrasjonene, temperaturen og driftssyklusen.

Hva er avveiningen mellom kraft og ytelse ved valg av ultratynne pneumatiske sylindere?

Ultratynne pneumatiske sylindere leverer vanligvis 85-95% av kraften til konvensjonelle sylindere med tilsvarende boringsdiameter. Denne lille reduksjonen skyldes økt tetningsfriksjon i forhold til stempelarealet og redusert effektivt trykkområde på grunn av strukturelle forsterkninger. For de fleste bruksområder kan denne lille kraftreduksjonen kompenseres ved å øke driftstrykket med 0,5-1 bar eller ved å velge en litt større boringsstørrelse.

Hvordan påvirker temperaturen nøyaktigheten til sylindere uten magnetisk kobling?

Temperaturen påvirker nøyaktigheten til sylindere uten magnetisk kobling i betydelig grad gjennom tre mekanismer: termisk utvidelse av sylinderkroppen (vanligvis 0,01-0,02 mm/°C over lengden), endringer i magnetisk koblingsstyrke (ca. 0,1%/°C for standardmagneter) og variasjoner i tetningsfriksjon. Sylindere med høy presisjon bruker temperaturkompenserte magnetiske materialer og termisk stabil konstruksjon for å redusere disse effektene til mindre enn 0,03 mm over en temperaturendring på 10 °C.

Kan spesialsylindere med eksotiske materialer repareres, eller må de skiftes ut når de blir skadet?

De fleste spesialsylindere med eksotiske materialer kan repareres i stedet for å skiftes ut, noe som gir betydelige kostnadsbesparelser. Typiske reparasjoner omfatter utskifting av tetninger, lagerservice og mindre overflatebehandling. Større strukturelle skader krever imidlertid ofte utskifting på grunn av de spesialiserte produksjonsprosessene og materialene. Hvis man etablerer et samarbeid med en sylinderprodusent som tilbyr reparasjonstjenester for spesialsylindere, kan man redusere levetidskostnadene med 60-70% sammenlignet med full utskifting.

Hva er merkostnaden for spesialsylindere sammenlignet med standardmodeller?

Merkostnaden for spesialsylindere varierer betydelig avhengig av de spesifikke kravene. Korrosjonsbestandige modeller koster vanligvis 2-7 ganger mer enn standardsylindere, avhengig av materialet (med eksotiske legeringer som Hastelloy og titan i den øvre enden). Ultratynne utførelser koster vanligvis 1,5-3 ganger mer, mens sylindere uten stang med høy presisjon kan koste 2-4 ganger mer enn versjoner med standard nøyaktighet. Til tross for denne høyere startkostnaden er de totale eierkostnadene ofte lavere på grunn av forlenget levetid og redusert nedetid.

Hvordan forhindrer du galvanisk korrosjon når du bruker ulike metaller i spesielle sylinderapplikasjoner?

For å forhindre galvanisk korrosjon i spesialflasker kreves det flere strategier: elektrisk isolering mellom ulike metaller ved hjelp av ikke-ledende gjennomføringer eller pakninger, valg av kompatible metaller med minimal potensialforskjell i den galvaniske serien, påføring av beskyttende belegg for å skape barrierer mellom metallene, bruk av offeranoder i ekstremt korrosive miljøer og sikring av riktig drenering for å forhindre elektrolyttansamlinger. For kritiske bruksområder bør regelmessig inspeksjon av potensielle galvaniske korrosjonssteder inngå i vedlikeholdsprotokollene.

-

Gir detaljerte tekniske data om Hastelloy C-276, en nikkel-molybden-krom-superlegering som er kjent for sin eksepsjonelle motstandsdyktighet mot et bredt spekter av korrosive miljøer, spesielt aggressive syrer. ↩

-

Forklarer positiv materialidentifikasjon (PMI), et sett med ikke-destruktive testmetoder, for eksempel røntgenfluorescens (XRF), som brukes til å verifisere den kjemiske sammensetningen og legeringskvaliteten til metalliske materialer for å sikre samsvar med spesifikasjonene. ↩

-

Gir en oversikt over Computational Fluid Dynamics (CFD), et kraftig simuleringsverktøy som bruker numerisk analyse til å modellere og visualisere væskestrømning, varmeoverføring og tilknyttede fenomener, og som brukes til å optimalisere interne konstruksjoner. ↩

-

Beskriver den grunnleggende forskjellen mellom nøyaktighet (hvor nær en måling er den sanne verdien) og repeterbarhet (hvor stor grad av samsvar det er mellom etterfølgende målinger), som er nøkkelbegreper innen presisjonsteknikk. ↩

-

Beskriver prinsippene for servopneumatikk, en avansert teknologi for bevegelseskontroll som kombinerer pneumatikkens høye kraft og hastighet med presisjonen til en servokontroller med lukket sløyfe, noe som muliggjør presis styring av posisjon og kraft. ↩