Ingeniører antar ofte at elektriske aktuatorer automatisk gir overlegen presisjon, noe som fører til overkonstruerte løsninger og unødvendige kostnader når pneumatiske sylindere kan oppfylle posisjoneringskravene til en betydelig lavere investering og kompleksitet.

Elektriske aktuatorer gir overlegen presisjon med posisjoneringsnøyaktighet på ±0,001-0,01 mm og repeterbarhet på ±0,002 mm, mens pneumatiske sylindere vanligvis oppnår en nøyaktighet på ±0,1-1,0 mm, noe som gjør elektriske systemer avgjørende for mikroposisjonering, mens pneumatiske løsninger er tilstrekkelig for de fleste industrielle posisjoneringskrav.

I går oppdaget Carlos fra en meksikansk elektronikkfabrikk at de dyre servoaktuatorene hans ga 50 ganger mer presisjon enn applikasjonen hans krevde, mens Bepto stangløse sylindere1 kunne ha dekket hans behov for ±0,5 mm posisjonering til en 70% lavere pris.

Innholdsfortegnelse

- Hvilke presisjonsnivåer oppnår elektriske aktuatorer egentlig?

- Hvor presise kan pneumatiske sylindere være i reelle bruksområder?

- Hvilke bruksområder krever egentlig posisjonering med ultrahøy presisjon?

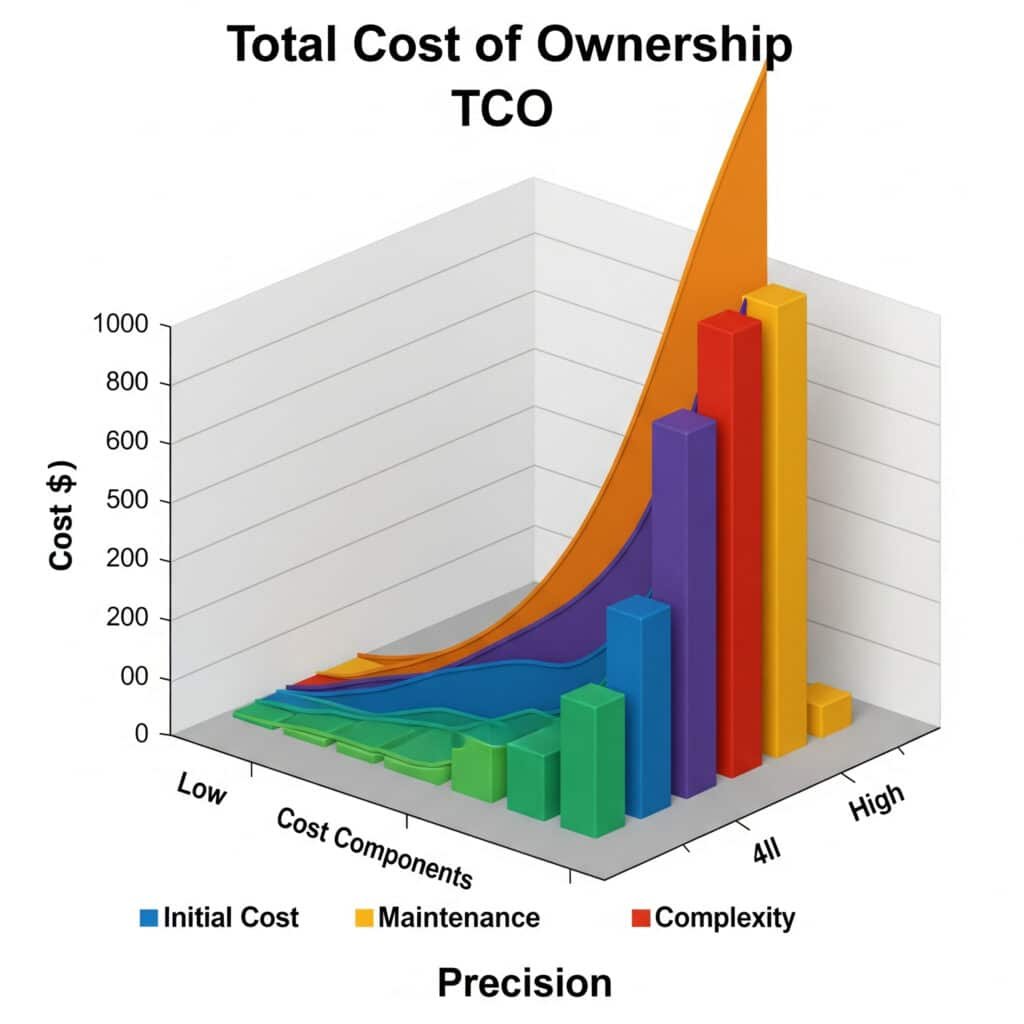

- Hvordan skalerer kostnader og kompleksitet med presisjonskrav?

Hvilke presisjonsnivåer oppnår elektriske aktuatorer egentlig?

Elektriske aktuatorers presisjonsevne varierer betydelig avhengig av systemdesign, tilbakemeldingsenheter og styringsnivå, med ytelse som spenner fra grunnleggende posisjonering til submikron nøyaktighet.

Avanserte elektriske aktuatorer oppnår en posisjoneringsnøyaktighet på ±0,001-0,01 mm med en repeterbarhet på ±0,002 mm ved hjelp av servomotorer og høyoppløselige kodere, mens enkle elektriske aktuatorer gir en nøyaktighet på ±0,1-0,5 mm, noe som kan sammenlignes med pneumatiske presisjonssystemer, men til en betydelig høyere kostnad og kompleksitet.

Elektriske aktuatorer Presisjonskategorier

Servosystemets ytelse

Servoaktuatorer med høy presisjon gir eksepsjonell nøyaktighet:

- Posisjoneringsnøyaktighet: ±0,001-0,01 mm avhengig av systemdesign

- Repeterbarhet: ±0,002-0,005 mm for konsekvent posisjonering

- Oppløsning: 0,0001-0,001 mm inkrementell bevegelseskapasitet

- Stabilitet: ±0,001-0,003 mm posisjonsnøyaktighet

Trinnmotorens presisjon

Trinnbaserte systemer gir god presisjon til en lavere pris:

- Trinnoppløsning: 0,01-0,1 mm per trinn, avhengig av blyskruens stigning

- Posisjoneringsnøyaktighet: ±0,05-0,2 mm med riktig kalibrering

- Repeterbarhet: ±0,02-0,1 mm for konsekvent ytelse

- Mikrostepping2: Forbedret oppløsning gjennom elektronisk underinndeling

Sammenligning av presisjonsytelse

Elektrisk aktuator Presisjonsmatrise

| Type aktuator | Posisjoneringsnøyaktighet | Repeterbarhet | Oppløsning | Typisk kostnad |

|---|---|---|---|---|

| Avansert servo | ±0,001-0,005 mm | ±0,002 mm | 0,0001 mm | $3000-$8000 |

| Standard servo | ±0,01-0,05 mm | ±0,005 mm | 0,001 mm | $1500-$4000 |

| Presisjonsstepper | ±0,05-0,2 mm | ±0,02 mm | 0,01 mm | $800-$2500 |

| Grunnleggende stepper | ±0,1-0,5 mm | ±0,05 mm | 0,05 mm | $400-$1200 |

Faktorer som påvirker presisjonen til elektriske aktuatorer

Mekaniske designelementer

Fysisk konstruksjon påvirker oppnåelig presisjon:

- Blyskruens kvalitet: Presisjonsslipte skruer reduserer slør og feil

- Bærende systemer: Lager med høy presisjon minimerer slark og nedbøyning

- Strukturell stivhet: Stiv konstruksjon forhindrer nedbøyning under belastning

- Termisk stabilitet: Temperaturkompensasjon opprettholder nøyaktigheten

Avansert kontrollsystem

Elektroniske styringssystemer bestemmer presisjonsevnen:

- Encoderoppløsning: Tilbakemelding med høyere oppløsning forbedrer posisjoneringsnøyaktigheten

- Kontrollalgoritmer: Avansert PID- og feedforward-styring3 forbedre ytelsen

- Kalibreringssystemer: Automatisk feilkompensering og kartlegging

- Miljømessig kompensasjon: Algoritmer for temperatur- og belastningskorrigering

Presisjonsbegrensninger i den virkelige verden

Miljømessige påvirkningsfaktorer

Driftsforholdene påvirker den faktiske presisjonen:

- Temperaturvariasjoner: Termisk ekspansjon påvirker mekaniske komponenter

- Vibrasjonseffekter: Ekstern vibrasjon forringer posisjoneringsnøyaktigheten

- Variasjoner i belastning: Endringer i belastning påvirker systemets samsvar og nøyaktighet

- Progresjon i slitasje: Slitasje på komponentene reduserer gradvis presisjonen over tid

Utfordringer knyttet til systemintegrasjon

Hele systemets presisjon avhenger av flere faktorer:

- Monteringsnøyaktighet: Installasjonspresisjonen påvirker den totale ytelsen

- Koblingssystemer: Mekaniske tilkoblinger medfører ettergivenhet og tilbakeslag

- Lastkobling: Påføringsbelastninger skaper nedbøyning og posisjoneringsfeil

- Innstilling av kontrollsystemet: Riktig parameteroptimalisering er avgjørende for presisjon

Presisjonsmåling og verifisering

Test- og kalibreringsprosedyrer

Verifisering av elektriske aktuatorers presisjon krever sofistikerte metoder:

- Laserinterferometri4: Den mest nøyaktige metoden for posisjonsmåling

- Lineære enkodere: Høyoppløselig tilbakemelding for posisjonsverifisering

- Visningsindikatorer: Mekanisk måling for grunnleggende nøyaktighetskontroll

- Statistisk analyse: Flere målinger for vurdering av repeterbarhet

Standarder for ytelsesdokumentasjon

Bransjestandarder definerer presisjonsmåling:

- ISO-standarder: Internasjonale spesifikasjoner for posisjoneringsnøyaktighet

- Produsentens spesifikasjoner: Fabrikkens test- og sertifiseringsprosedyrer

- Testing av applikasjoner: Verifisering i felt under faktiske driftsforhold

- Kalibreringsintervaller: Regelmessig verifisering for å opprettholde presisjonskrav

Anna, en sveitsisk designer av presisjonsmaskiner, spesifiserte opprinnelig ±0,001 mm servoaktuatorer til monteringsutstyret sitt. Etter å ha analysert de faktiske toleransekravene oppdaget hun at en presisjon på ±0,05 mm var tilstrekkelig, noe som gjorde det mulig for henne å bruke rimeligere steppersystemer som reduserte aktuatorbudsjettet med 60%, samtidig som alle ytelseskravene ble oppfylt.

Hvor presise kan pneumatiske sylindere være i reelle bruksområder?

Presisjonsevnen til pneumatiske sylindere blir ofte undervurdert, og moderne design og kontrollsystemer gir overraskende nøyaktig posisjonering for mange industrielle bruksområder.

Avanserte pneumatiske sylindere med presisjonskontroller kan oppnå en posisjoneringsnøyaktighet på ±0,1-0,5 mm og en repeterbarhet på ±0,05-0,2 mm, mens standardsylindere gir en nøyaktighet på ±0,5-2,0 mm, noe som gjør pneumatiske systemer egnet for de fleste industrielle posisjoneringskrav til en betydelig lavere kostnad enn elektriske alternativer.

Pneumatisk presisjonskapasitet

Standard sylinderpresisjon

Pneumatiske sylindere oppnår praktisk posisjoneringsnøyaktighet:

- Nøyaktighet i sluttposisjon: ±0,5-2,0 mm med mekaniske stopp

- Dempende presisjon: ±0,2-1,0 mm med riktig hastighetskontroll

- Repeterbarhet: ±0,1-0,5 mm for konsekvent endeposisjonering

- Belastningsfølsomhet: ±0,5-1,5 mm variasjon under ulike belastninger

Forbedrede presisjonssystemer

Avansert pneumatisk design forbedrer posisjoneringsevnen:

- Servopneumatiske systemer: ±0,1-0,5 mm nøyaktighet med posisjonstilbakemelding

- Presisjonsregulatorer: ±0,05-0,2 mm repeterbarhet med trykkontroll

- Styrte sylindere: ±0,2-0,8 mm nøyaktighet med integrerte lineære føringer

- Systemer med flere posisjoner: ±0,3-1,0 mm nøyaktighet ved mellomliggende posisjoner

Bepto Precision Cylinder Solutions

Presisjonsfordeler med stangløs sylinder

Våre stangløse luftsylindere gir økt nøyaktighet:

| Sylindertype | Posisjoneringsnøyaktighet | Repeterbarhet | Slaglengde | Presisjonsfunksjoner |

|---|---|---|---|---|

| Standard stangløs | ±0,5-1,0 mm | ±0,2-0,5 mm | 100-6000 mm | Magnetisk kobling |

| Presisjon uten stenger | ±0,2-0,5 mm | ±0,1-0,3 mm | 100-4000 mm | Lineære føringer |

| Servo-pneumatisk | ±0,1-0,3 mm | ±0,05-0,2 mm | 100-2000 mm | Tilbakemelding på posisjon |

| Flere posisjoner | ±0,3-0,8 mm | ±0,2-0,5 mm | 100-3000 mm | Mellomliggende stopp |

Teknikker for presisjonsforbedring

Bepto-sylindrene har presisjonsforbedrende funksjoner:

- Presisjonsbearbeiding: Trange toleranser på kritiske komponenter

- Kvalitetsforseglinger: Tetninger med lav friksjon reduserer stick-slip-effekter

- Dempende systemer: Justerbar demping for jevn retardasjon

- Monteringspresisjon: Nøyaktige monteringsgrensesnitt og justeringsfunksjoner

Faktorer som påvirker pneumatisk presisjon

Påvirkning av luftsystemets kvalitet

Trykkluftkvaliteten påvirker posisjoneringspresisjonen direkte:

- Trykkstabilitet: ±0,1 bar trykkvariasjon påvirker posisjoneringen ±0,2-0,5 mm

- Luftbehandling: Riktig filtrering og smøring forbedrer konsistensen

- Temperaturkontroll: Stabil lufttemperatur reduserer termiske effekter

- Flytkontroll: Nøyaktig hastighetskontroll forbedrer posisjoneringens repeterbarhet

Avansert kontrollsystem

Grunnleggende kontrollmetoder

Enkel pneumatisk styring gir tilstrekkelig presisjon:

- Mekaniske stopp: Faste endeposisjoner med ±0,2-0,5 mm nøyaktighet

- Dempende ventiler: Hastighetskontroll for jevn retardasjon

- Trykkregulering: Kraftkontroll som påvirker sluttposisjonen

- Strømningsbegrensning: Hastighetskontroll for bedre repeterbarhet

Avanserte kontrollsystemer

Sofistikerte pneumatiske kontroller forbedrer presisjonen:

- Tilbakemelding på posisjon: Lineære sensorer gir regulering i lukket sløyfe

- Servoventiler: Proporsjonal styring for presis posisjonering

- Elektroniske kontroller: PLS-baserte systemer med posisjonsalgoritmer

- Trykkprofilering: Variabelt trykk for lastkompensasjon

Applikasjonsspesifikke krav til presisjon

Applikasjoner for produksjonsmontering

Typiske presisjonsbehov innen industriell montering:

- Innsetting av komponenter: ±1-3 mm nøyaktighet er vanligvis tilstrekkelig

- Delplassering: ±0,5-2 mm repeterbarhet for de fleste operasjoner

- Materialhåndtering: ±2-5 mm presisjon er tilstrekkelig for overføringsoperasjoner

- Plassering av armatur: ±0,5-1,5 mm nøyaktighet for arbeidsoppspenning

Emballasje og materialhåndtering

Krav til presisjon for pakkeoperasjoner:

- Produktposisjonering: ±1-5 mm nøyaktighet for de fleste emballasjebehov

- Påføring av etikett: ±0,5-2 mm presisjon for etikettplassering

- Overføring av transportbånd: ±2-10 mm nøyaktighet tilstrekkelig for materialflyt

- Sorteringsoperasjoner: ±1-3 mm presisjon for produktavledning

Strategier for presisjonsforbedring

Optimalisering av systemdesign

Maksimerer presisjonen til pneumatiske sylindere ved hjelp av design:

- Stiv montering: Stive monteringssystemer reduserer avbøyningsfeil

- Lastbalansering: Riktig lastfordeling forbedrer nøyaktigheten

- Justeringspresisjon: Nøyaktig installasjon er avgjørende for ytelsen

- Miljøkontroll: Temperatur- og vibrasjonsisolering

Forbedring av kontrollsystemet

Forbedret presisjon gjennom bedre kontroll:

- Trykkregulering: Stabilt forsyningstrykk forbedrer repeterbarheten

- Hastighetskontroll: Konsekvente innflygingshastigheter forbedrer posisjoneringen

- Kompensasjon for belastning: Justering av parametere for varierende belastninger

- Tilbakemeldingssystemer: Posisjonssensorer for regulering med lukket sløyfe

Presisjonsmåling og verifisering

Metoder for felttesting

Praktiske metoder for måling av pneumatisk presisjon:

- Visningsindikatorer: Mekanisk måling for vurdering av grunnleggende nøyaktighet

- Lineære skalaer: Optisk måling for økt nøyaktighet

- Statistisk utvalg: Flere målinger for repeterbarhetsanalyse

- Lasttesting: Presisjonsverifisering under faktiske driftsforhold

Optimalisering av ytelse

Forbedret presisjon i pneumatiske sylindere ved hjelp av tuning:

- Justering av demping: Optimalisering av retardasjon for konsekvent stopp

- Optimalisering av trykk: Finne optimalt driftstrykk for nøyaktighet

- Innstilling av hastighet: Justering av innflygingshastigheter for best mulig repeterbarhet

- Miljømessig kompensasjon: Tar hensyn til temperatur- og belastningsvariasjoner

Miguel, som designer automatisert monteringsutstyr i Spania, oppnådde en posisjoneringsnøyaktighet på ±0,3 mm med Beptos sylindere uten stang ved å implementere riktig trykkregulering og justering av demping. Denne presisjonen oppfylte monteringskravene hans til en 65% lavere kostnad enn servoaktuatorene han først vurderte, samtidig som det ga raskere syklustider og enklere vedlikehold.

Hvilke bruksområder krever egentlig posisjonering med ultrahøy presisjon?

Ved å forstå de reelle presisjonskravene kan ingeniører unngå overspesifisering og velge kostnadseffektive aktuatorløsninger som oppfyller de faktiske ytelsesbehovene uten unødvendig kompleksitet.

Ekte ultrahøy presisjon (±0,01 mm eller bedre) kreves bare i 5-10% av industrielle bruksområder, først og fremst innen halvlederproduksjon, presisjonsbearbeiding og optisk montering, mens det meste av industriell automasjon fungerer godt med ±0,1-1,0 mm presisjon, som pneumatiske sylindere kan levere på en kostnadseffektiv måte.

Bruksområder med ultrahøy presisjon

Halvlederproduksjon

Sponproduksjon krever eksepsjonell posisjoneringsnøyaktighet:

- Håndtering av wafere: ±0,005-0,02 mm for plassering og justering av matriser

- Kabelbonding: ±0,002-0,01 mm for elektriske tilkoblinger

- Litografi: ±0,001-0,005 mm for justering av mønster

- Monteringsoperasjoner: ±0,01-0,05 mm for plassering av komponenter

Presisjonsmaskineringsoperasjoner

Produksjon med høy nøyaktighet krever tett posisjonering:

- CNC-maskinering: ±0,005-0,02 mm for produksjon av presisjonsdeler

- Slipeoperasjoner: ±0,002-0,01 mm for overflatebehandling

- Målesystemer: ±0,001-0,005 mm for kvalitetskontroll

- Plassering av verktøy: ±0,01-0,05 mm for plassering av skjæreverktøy

Bruksområder som egner seg for pneumatisk presisjon

Produksjon av biler

Krav til presisjon i kjøretøyproduksjonen:

| Type operasjon | Nødvendig presisjon | Pneumatisk kapasitet | Kostnadsfordel |

|---|---|---|---|

| Sveising av karosseri | ±1-3 mm | ±0,5-1,0 mm | Utmerket match |

| Sammenstilling av komponenter | ±0,5-2 mm | ±0,2-0,8 mm | God match |

| Materialhåndtering | ±2-5 mm | ±0,5-2,0 mm | Utmerket match |

| Plassering av armatur | ±1-2 mm | ±0,3-1,0 mm | God match |

Bruksområder i emballasjeindustrien

Behov for presisjon i kommersiell emballasje:

- Produktposisjonering: ±1-5 mm er tilstrekkelig for de fleste pakningstyper

- Påføring av etikett: ±0,5-2 mm tilstrekkelig for kommersiell merking

- Forming av kartonger: ±2-10 mm akseptabelt for pakkeoperasjoner

- Palletering: ±5-20 mm tilstrekkelig for automatisert stabling

Foredling av mat og drikke

Sanitære bruksområder med moderate presisjonsbehov:

- Produkthåndtering: ±2-10 mm egnet for næringsmiddelindustrien

- Fyllingsoperasjoner: ±1-5 mm er tilstrekkelig for de fleste påfyllingssystemer

- Emballasje: ±2-8 mm tilstrekkelig for matemballasje

- Transportørsystemer: ±5-15 mm akseptabelt for materialtransport

Generelle produksjonsapplikasjoner

Monteringsoperasjoner

Typiske krav til monteringspresisjon:

- Innsetting av komponenter: ±1-3 mm for de fleste mekaniske sammenstillinger

- Montering av festemidler: ±0,5-2 mm for automatisert innfesting

- Delorientering: ±2-5 mm for mating og posisjonering

- Kvalitetskontroll: ±0,5-2 mm for go/no-go-kontroll

Materialhåndteringssystemer

Behov for presisjon i materialbevegelser:

- Plukk og plasser: ±1-5 mm for de fleste håndteringsoperasjoner

- Sorteringssystemer: ±2-8 mm for produktavledning

- Overføringsmekanismer: ±3-10 mm for transportbåndgrensesnitt

- Lagringssystemer: ±5-20 mm for automatisert lagring

Rammeverk for presisjonsanalyse av krav

Kriterier for vurdering av søknaden

Fastsettelse av det faktiske presisjonsbehovet:

- Produkttoleranser: Hvilken nøyaktighet krever sluttproduktet?

- Prosessevne5: Hvilken presisjon kan nedstrømsprosessene tåle?

- Kvalitetsstandarder: Hvilken posisjoneringsnøyaktighet sikrer akseptabel kvalitet?

- Kostnadssensitivitet: Hvordan påvirker presisjonskravet den totale prosjektkostnaden?

Konsekvenser av overspesifisering

Problemer forårsaket av for høye krav til presisjon:

- Unødvendige kostnader: 3-5 ganger høyere aktuator- og systemkostnader

- Økt kompleksitet: Mer sofistikerte kontroll- og vedlikeholdsbehov

- Utvidede tidslinjer: Lengre perioder med prosjektering, innkjøp og idriftsettelse

- Operasjonelle utfordringer: Høyere kompetansekrav og vedlikeholdskostnader

Kost-nytte-analyse av presisjon

Forholdet mellom presisjon og kostnad

Forstå de økonomiske konsekvensene av presisjonskrav:

| Presisjonsnivå | Multiplikator for aktuatorkostnader | Systemkompleksitet | Vedlikeholdsfaktor |

|---|---|---|---|

| ±1-2 mm | 1,0x (baseline) | Enkelt | 1.0x |

| ±0,5-1 mm | 1.5-2x | Moderat | 1.2-1.5x |

| ±0,1-0,5 mm | 2-4x | Kompleks | 1.5-2.5x |

| ±0,01-0,1 mm | 4-8x | Svært kompleks | 2.5-4x |

| ±0,001-0,01 mm | 8-15x | Ekstremt kompleks | 4-8x |

Alternative presisjonsløsninger

Forbedring av mekanisk presisjon

Oppnå bedre presisjon uten dyre aktuatorer:

- Presisjonsfiksturer: Mekaniske referanser forbedrer posisjoneringsnøyaktigheten

- Guidesystemer: Lineære føringer reduserer posisjoneringsfeil

- Systemer for samsvar: Fleksible koblinger tar høyde for posisjoneringsfeil

- Kalibreringsmetoder: Programvarekompensasjon for systematiske feil

Optimalisering av prosessdesign

Utforme prosesser for å imøtekomme tilgjengelig presisjon:

- Stabling av toleranser: Designe enheter for å ta høyde for posisjoneringsfeil

- Selvjusterende funksjoner: Produktdesign som korrigerer posisjoneringsfeil

- Fleksibilitet i prosessen: Operasjoner som fungerer med større posisjoneringstoleranser

- Kvalitetssystemer: Inspeksjon og korrigering i stedet for perfekt posisjonering

Bransjespesifikke retningslinjer for presisjon

Elektronikkproduksjon

Kravene til presisjon varierer fra bruksområde til bruksområde:

- PCB-montering: ±0,1-0,5 mm for de fleste komponentplasseringer

- Montering av kontakt: ±0,05-0,2 mm for elektriske tilkoblinger

- Montering av hus: ±0,5-2 mm for mekaniske skap

- Testvirksomhet: ±0,2-1 mm for automatisert testing

Farmasøytisk produksjon

Presisjonsbehov i legemiddelproduksjon:

- Håndtering av nettbrett: ±1-3 mm for de fleste farmasøytiske operasjoner

- Emballasjevirksomhet: ±0,5-2 mm for dannelse av blisterpakninger

- Påfyllingssystemer: ±0,2-1 mm for påfylling av væske

- Merking: ±0,5-2 mm for farmasøytisk merking

Sarah, som leder automatiseringsprosjekter for en britisk produsent av forbruksvarer, gjennomførte en presisjonsrevisjon av produksjonslinjene sine. Hun oppdaget at 85% av posisjoneringskravene lå innenfor ±1 mm, noe som gjorde det mulig for henne å bytte ut dyre servosystemer med Beptos sylindere uten stang. Denne endringen reduserte automatiseringskostnadene med $280 000, samtidig som alle kvalitetsstandarder ble opprettholdt og systemets pålitelighet forbedret.

Hvordan skalerer kostnader og kompleksitet med presisjonskrav?

Ved å forstå det eksponentielle forholdet mellom presisjonskrav og systemkostnader kan ingeniører ta velbegrunnede beslutninger om valg og spesifikasjon av aktuatorer.

Aktuatorkostnadene øker eksponentielt med presisjonskravene, med ±0,01 mm-systemer som koster 8-15 ganger mer enn ±1 mm-systemer, mens kompleksiteten, vedlikeholds- og opplæringskostnadene mangedobles enda raskere, noe som gjør presisjonsspesifikasjonen avgjørende for prosjektøkonomien og langsiktig suksess.

Analyse av kostnadsskalering

Utviklingen i aktuatorkostnader

Krav til presisjon fører til eksponentielle kostnadsøkninger:

| Presisjonsnivå | Pneumatiske kostnader | Elektriske kostnader | Kostnadsmultiplikator | Bepto Advantage |

|---|---|---|---|---|

| ±2-5 mm | $100-$400 | $500-$1500 | 1.0x | 70-80% besparelser |

| ±1-2 mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% besparelser |

| ±0,5-1 mm | $200-$800 | $1500-$4000 | 2-3x | 60-70% besparelser |

| ±0,1-0,5 mm | $300-$1200 | $3000-$8000 | 4-6x | Begrenset pneumatisk |

| ±0,01-0,1 mm | Ikke aktuelt | $6000-$15000 | 8-12x | Elektrisk nødvendig |

| ±0,001-0,01 mm | Ikke aktuelt | $12000-$30000 | 15-25x | Elektrisk nødvendig |

Eskalering av systemkompleksitet

Krav til støttekomponenter

Presisjon krever stadig mer sofistikerte støttesystemer:

- Grunnleggende systemer: Enkle ventiler og grunnleggende kontroller

- Moderat presisjon: Servoventiler og posisjonstilbakemelding

- Høy presisjon: Avanserte regulatorer og miljøisolasjon

- Ultrahøy presisjon: Rene rom og vibrasjonsisolering

Kontrollsystemets kompleksitet

Kravene til presisjon gjør styringen mer sofistikert:

| Presisjonsnivå | Kontrollkompleksitet | Programmeringstimer | Vedlikeholdskompetanse |

|---|---|---|---|

| ±2-5 mm | Grunnleggende på/av | 1-4 timer | Mekanisk |

| ±1-2 mm | Enkel posisjonering | 4-16 timer | Grunnleggende elektrisk |

| ±0,5-1 mm | Kontroll med lukket sløyfe | 16-40 timer | Avansert elektrisk |

| ±0,1-0,5 mm | Servostyring | 40-120 timer | Programmeringsekspert |

| ±0,01-0,1 mm | Avansert servo | 120-300 timer | Spesialist kreves |

Innvirkning på totale eierkostnader

Femårig kostnadsprognose

Presisjonskrav påvirker alle kostnadskategorier:

| Kostnadskategori | ±2 mm System | ±0,5 mm System | ±0,1 mm System | ±0,01 mm System |

|---|---|---|---|---|

| Opprinnelig utstyr | $2,000 | $8,000 | $20,000 | $50,000 |

| Installasjon | $500 | $2,000 | $8,000 | $20,000 |

| Opplæring | $500 | $2,000 | $8,000 | $20,000 |

| Årlig vedlikehold | $200 | $800 | $3,000 | $8,000 |

| 5 år totalt | $4,000 | $16,000 | $51,000 | $140,000 |

Miljø- og infrastrukturkostnader

Krav til presisjonsmiljø

Høyere presisjon krever kontrollerte omgivelser:

- Temperaturkontroll: ±0,1 °C for systemer med ultrahøy presisjon

- Vibrasjonsisolering: Spesialiserte fundamenter og isolasjonssystemer

- Rene miljøer: Filtrert luft og forurensningskontroll

- Fuktighetskontroll: Stabile fuktighetsnivåer for dimensjonsstabilitet

Investeringer i infrastruktur

Presisjonssystemer krever støttende infrastruktur:

- Strømkvalitet: Regulerte strømforsyninger og UPS-systemer

- Nettverksinfrastruktur: Høyhastighets kommunikasjonssystemer

- Kalibreringsutstyr: Verktøy for presisjonsmåling og verifisering

- Vedlikeholdsanlegg: Rene rom og spesialiserte arbeidsområder

Strategier for presisjonsoptimalisering

Riktig dimensjonering av presisjonskrav

Unngå overspesifisering gjennom nøye analyse:

- Toleranseanalyse: Forståelse av faktiske presisjonsbehov

- Prosessevne: Matching av presisjon og produksjonskrav

- Kvalitetssystemer: Bruk av inspeksjon i stedet for perfekt posisjonering

- Optimalisering av design: Utvikle produkter som tar høyde for posisjoneringsfeil

Bepto Kostnadseffektive løsninger

Optimalisering av pneumatisk presisjon

Maksimerer presisjonen til pneumatiske sylindere på en kostnadseffektiv måte:

- Systemdesign: Riktig montering og innretting for best mulig nøyaktighet

- Optimalisering av kontrollen: Trykk- og hastighetskontroll for repeterbarhet

- Kvalitetskomponenter: Presisjonsproduserte sylindere og kontroller

- Applikasjonsteknikk: Tilpasning av sylinderkapasiteten til kravene

Hybride tilnærminger

Kombinasjon av teknologier for optimal kostnad og ytelse:

- Grov/fin posisjonering: Pneumatisk for raske bevegelser, elektrisk for presisjon

- Selektiv presisjon: Høy presisjon bare der det er absolutt nødvendig

- Mekanisk presisjon: Bruk av fiksturer og føringer for å forbedre posisjoneringen

- Prosesskompensasjon: Programvarekorreksjon for posisjoneringsfeil

Beslutningsrammeverk for presisjonsvalg

Vurdering av presisjonskrav

Systematisk tilnærming til å kartlegge faktiske behov:

- Produktanalyse: Hvilken presisjon krever sluttproduktet?

- Prosessevne: Hva kan nedstrømsprosessene romme?

- Kvalitetspåvirkning: Hvordan påvirker posisjoneringsfeil den endelige kvaliteten?

- Kostnadssensitivitet: Hvilket presisjonsnivå optimaliserer de totale prosjektkostnadene?

Matrise for valg av teknologi

Valg av optimal aktuatorteknologi basert på presisjonsbehov:

| Krav til presisjon | Anbefalt teknologi | Kostnadsoptimalisering | Avveininger av ytelse |

|---|---|---|---|

| ±5-10 mm | Standard pneumatisk | Laveste kostnad | Grunnleggende posisjonering |

| ±1-3 mm | Pneumatisk presisjon | God verdi | Moderat presisjon |

| ±0,3-1 mm | Avansert pneumatisk | Balansert kostnad | God presisjon |

| ±0,1-0,3 mm | Grunnleggende elektrisk | Høyere kostnader | Utmerket presisjon |

| ±0,01-0,1 mm | Servo elektrisk | Høye kostnader | Overlegen presisjon |

| <±0,01 mm | Ultrapresis elektrisk | Ekstreme kostnader | Ultimativ presisjon |

Analyse av avkastning på investeringen

Begrunnelse for presisjonsinvesteringer

Avgjør når høy presisjon lønner seg:

- Kvalitetsforbedring: Reduserte kostnader for skraping og omarbeiding

- Prosessevne: Muliggjør nye produkter eller prosesser

- Konkurransefortrinn: Markedsdifferensiering gjennom presisjon

- Fordeler med automatisering: Mindre arbeid og bedre konsistens

Kost-nytte-optimalisering

Finne det optimale presisjonsnivået:

- Analyse av marginalkostnader: Kostnad for hver presisjonsøkning

- Konsekvensanalyse av kvalitet: Fordelene med bedre posisjonering

- Risikovurdering: Kostnader ved posisjoneringsfeil kontra investering i presisjon

- Langsiktige betraktninger: Teknologiutvikling og foreldelse

James, en prosjektingeniør hos en tysk bilprodusent, spesifiserte opprinnelig ±0,1 mm servoaktuatorer til monteringslinjen basert på tegningstoleranser. Etter å ha gjennomført en prosessevneundersøkelse oppdaget han at ±0,5 mm posisjonering var tilstrekkelig, noe som gjorde det mulig for ham å bruke Bepto stangløse sylindere som reduserte prosjektkostnadene fra $180 000 til $65 000, samtidig som han oppfylte alle produksjonskrav og forbedret syklustiden med 25%.

Konklusjon

Elektriske aktuatorer gir overlegen presisjon (±0,001-0,01 mm) som er avgjørende for spesialiserte bruksområder, mens pneumatiske sylindere gir tilstrekkelig presisjon (±0,1-1,0 mm) for de fleste industrielle behov til en betydelig lavere kostnad og kompleksitet, noe som gjør analyse av presisjonskrav avgjørende for optimalt valg av aktuator.

Vanlige spørsmål om presisjon i sylindere kontra elektriske aktuatorer

Spørsmål: Kan pneumatiske sylindere oppnå en posisjoneringsnøyaktighet på under millimeteren?

Ja, avanserte pneumatiske sylindere med presisjonskontroll kan oppnå en posisjoneringsnøyaktighet på ±0,1-0,5 mm, noe som er tilstrekkelig for de fleste industrielle bruksområder og betydelig mer kostnadseffektivt enn elektriske aktuatorer som gir unødvendig ultrahøy presisjon.

Spørsmål: Hvor stor prosentandel av industrielle bruksområder krever egentlig ultrahøy presisjon?

Bare 5-10% av industrielle bruksområder krever virkelig bedre presisjon enn ±0,1 mm, og de fleste produksjons-, emballerings- og monteringsoperasjoner fungerer godt med en posisjoneringsnøyaktighet på ±0,5-2,0 mm, som pneumatiske systemer gir på en kostnadseffektiv måte.

Spørsmål: Hvor mye mer koster elektriske aktuatorer med høy presisjon sammenlignet med pneumatiske sylindere?

Elektriske aktuatorer med høy presisjon (±0,01 mm) koster 8-15 ganger mer enn tilsvarende pneumatiske sylindere (±0,5 mm), og de totale systemkostnadene, inkludert installasjon, programmering og vedlikehold, er ofte 10-20 ganger høyere.

Spørsmål: Gir sylindere uten stang bedre presisjon enn standardsylindere?

Ja, stangløse luftsylindere har vanligvis en posisjoneringsnøyaktighet på ±0,2-0,8 mm sammenlignet med ±0,5-2,0 mm for standardsylindere, på grunn av den styrte konstruksjonen og den reduserte sidebelastningen, noe som gjør dem ypperlige til presisjonsoppgaver med lange slaglengder.

Spørsmål: Kan jeg forbedre presisjonen til pneumatiske sylindere uten å bytte til elektriske aktuatorer?

Ja, pneumatisk presisjon kan forbedres ved hjelp av riktig trykkregulering, hastighetskontroll, mekaniske føringer, systemer for posisjonstilbakemelding og nøye systemdesign, slik at man ofte oppnår tilstrekkelig presisjon til en brøkdel av kostnadene for elektriske aktuatorer.

-

Oppdag design, typer og driftsfordeler med stangløse pneumatiske sylindere i industriell automasjon. ↩

-

Lær hvordan mikrostepping fungerer for å øke oppløsningen og jevne ut bevegelsene til en trinnmotor. ↩

-

Utforsk prinsippene for proporsjonal-integral-derivativ (PID) regulering, en vanlig og kraftig reguleringssløyfemekanisme. ↩

-

Forstå fysikken bak laserinterferometri og dens anvendelse som et høypresisjonsmåleverktøy innen vitenskap og ingeniørfag. ↩

-

Lær mer om prosessanalyse, et statistisk verktøy som brukes til å avgjøre om en produksjonsprosess er i stand til å produsere deler innenfor spesifiserte grenser. ↩