Når dine presise pneumatiske posisjoneringssystemer oppviser uforutsigbar stick-slip-atferd1, inkonsekvente brytningskrefter eller varierende friksjon gjennom hele slaget, er du vitne til de komplekse friksjonsregimene beskrevet av Stribeck-kurver2—a tribologisk3 fenomen som kan forårsake posisjoneringsfeil på ±2-5 mm og kraftvariasjoner på 30-50%, som tradisjonell tetningsanalyse fullstendig overser. 🎯

Stribeck-kurver beskriver forholdet mellom friksjonskoeffisienten \( \mu \) og den dimensjonsløse parameteren \( (\eta \times N \times V)/P \), og viser tre forskjellige friksjonsregimer: grenssmøring (høy friksjon, overflatekontakt), blandet smøring (overgangsfriksjon) og hydrodynamisk smøring (lav friksjon, full fluidfilmseparasjon).

I forrige uke hjalp jeg David, en presisjonsautomasjonsingeniør hos en produsent av medisinsk utstyr i Massachusetts, som slet med problemer med ±3 mm posisjoneringsgjentakbarhet som førte til at 8% av hans høykvalitetsmonteringer ikke besto kvalitetskontrollen.

Innholdsfortegnelse

- Hva er Stribeck-kurver, og hvordan brukes de på pneumatiske tetninger?

- Hvordan påvirker ulike friksjonsforhold sylinderens ytelse?

- Hvilke metoder kan karakterisere tetningsfriksjonsatferd?

- Hvordan kan du optimalisere tetningsdesign ved hjelp av Stribeck-analyse?

Hva er Stribeck-kurver, og hvordan brukes de på pneumatiske tetninger?

Forståelse av Stribeck-kurver er grunnleggende for å kunne forutsi og kontrollere tetningsfriksjonens oppførsel. 🔬

Stribeck-kurver viser friksjonskoeffisienten \( \mu \) i forhold til Stribeck-parameteren \( (\eta \times V)/P \), hvor \( \eta \) er smøremiddelets viskositet, \( V \) er glidehastigheten og \( P \) er kontakttrykket, og avslører tre forskjellige smøreforhold som bestemmer tetningens friksjonsegenskaper og slitasjeatferd i pneumatiske sylindere.

Fundamentalt Stribeck-forhold

Stribeck-parameteren er definert som:

$$

S = \frac{\eta \times V}{P}

$$

Hvor?

- \( \eta \) = Dynamisk viskositet4 av smøremiddel (Pa·s)

- \( V \) = Glidehastighet (m/s)

- \( P \) = Kontakttrykk (Pa)

Tre friksjonsregimer

Grensesmøring (lav S):

- Kjennetegn: Direkte overflatekontakt, høy friksjon

- Friksjonskoeffisient: 0,1 – 0,8 (avhengig av materiale)

- Smøring: Molekylære lag, overflatefilmer

- Bruk: Høy, direkte kontakt mellom metall og elastomer

Blandet smøring (Medium S):

- Kjennetegn: Delvis væskefilm, variabel friksjon

- Friksjonskoeffisient: 0,05 – 0,2 (svært variabel)

- Smøring: Kombinasjon av grenseflate og væskefilm

- Bruk: Moderat, sporadisk kontakt

Hydrodynamisk smøring (High S):

- Kjennetegn: Fullstendig væskefilmseparasjon, lav friksjon

- Friksjonskoeffisient: 0,001 – 0,05 (viskositetsavhengig)

- Smøring: Fullstendig støtte for væskefilm

- Bruk: Minimal, ingen overflatekontakt

Pneumatiske tetningsapplikasjoner

Typiske driftsforhold:

- Hastigheter: 0,01 – 5,0 m/s

- Press: 0,1 – 1,0 MPa

- Smøremidler: Trykkluftfuktighet, tetningsfett

- Temperaturer: -20 °C til +80 °C

Sæspesifikke faktorer:

- Kontakttrykk: Bestemmes av tetningsdesign og systemtrykk

- Overflatens ruhet: Påvirker overgangen mellom regimer

- Tetningsmateriale: Elastomeregenskaper påvirker friksjonen

- Smøring: Begrenset i pneumatiske systemer

Stribeck-kurveegenskaper for pneumatiske tetninger

| Regime | Stribeck-parameter | Typisk μ | Sylinderatferd |

|---|---|---|---|

| Avgrensning | S < 0,001 | 0,2 – 0,6 | Stick-slip, høy startmotstand |

| Blandet | 0,001 < S < 0,1 | 0,05 – 0,3 | Variabel friksjon, jakt |

| Hydrodynamisk | S > 0,1 | 0,01 – 0,08 | Jevn bevegelse, lav friksjon |

Materialspesifikk oppførsel

NBR (nitril) tetninger:

- Grensespennings: μ = 0,3 – 0,7

- Overgangsregion: Bred, gradvis

- Hydrodynamisk potensial: Begrenset på grunn av elastomeregenskaper

PTFE-tetninger:

- Grensespennings: μ = 0,1 – 0,3

- Overgangsregion: Skarp, veldefinert

- Hydrodynamisk potensial: Utmerket på grunn av lav overflateenergi5

Polyuretantetninger:

- Grensespennings: μ = 0,2 – 0,5

- Overgangsregion: Moderat bredde

- Hydrodynamisk potensial: Bra med riktig smøring

Casestudie: Davids søknad om medisinsk utstyr

Davids presisjonsposisjoneringssystem viste klassisk Stribeck-atferd:

- Driftshastighetsområde: 0,05 – 2,0 m/s

- Systemtrykk: 6 bar (0,6 MPa)

- Tetningsmateriale: NBR O-ringer

- Observert friksjon: μ = 0,4 ved lave hastigheter, μ = 0,15 ved høye hastigheter

- Posisjoneringsfeil: ±3 mm på grunn av friksjonsvariasjoner

Analysen avdekket at systemet opererte i alle tre friksjonsregimer under normal drift, noe som førte til uforutsigbar posisjoneringsatferd.

Hvordan påvirker ulike friksjonsforhold sylinderens ytelse?

Hvert friksjonsregime skaper forskjellige ytelsesegenskaper som direkte påvirker sylinderens oppførsel. ⚡

Ulike friksjonsregimer påvirker sylinderens ytelse gjennom varierende startkrefter, hastighetsavhengige friksjonskoeffisienter og overgangsinduserte ustabiliteter: grenssmøring forårsaker stick-slip-bevegelse og høye startkrefter, blandet smøring skaper uforutsigbare friksjonsvariasjoner, mens hydrodynamisk smøring muliggjør jevn, konsistent bevegelse.

Effekter av grenssmøring

Høy statisk friksjon:

$$

F_{\text{statisk}} = \mu_{\text{statisk}} \times N

$$

Der \( \mu_{\text{static}} \) kan være 2–3 ganger høyere enn kinetisk friksjon.

Stick-Slip-fenomenet:

- Stavfase: Statisk friksjon hindrer bevegelse

- Glidefase: Plutselig akselerasjon når det oppstår brudd

- Frekvens: Vanligvis 1–50 Hz, avhengig av systemdynamikken

Ytelsespåvirkninger:

- Posisjoneringsnøyaktighet: ±1-5 mm feil er vanlig

- Kraftvariasjoner: 200-500% mellom statisk og kinetisk

- Kontrollinstabilitet: Vanskelig å oppnå jevn bevegelse

- Akselerasjon av slitasje: Høye kontaktbelastninger

Blandede smøreegenskaper

Variabel friksjonskoeffisient:

$$

\mu = f(V, P, T, \text{overflateforhold})

$$

Friksjonen varierer uforutsigbart med driftsforholdene.

Overgangsustabilitet:

- Jaktatferd: Svingninger mellom friksjonsregimer

- Hastighetsfølsomhet: Små hastighetsendringer forårsaker store friksjonsendringer

- Trykkvirkninger: Systemtrykkvariasjoner påvirker friksjonen

- Temperaturavhengighet: Termiske effekter på smøring

Kontrollutfordringer:

- Uforutsigbar respons: Systemets oppførsel varierer avhengig av forholdene

- Innstillingsvansker: Kontrollparametrene må ta hensyn til variasjoner

- Repeterbarhetsproblemer: Variasjoner i ytelse fra syklus til syklus

Fordeler med hydrodynamisk smøring

Lav, jevn friksjon:

$$

\mu \approx \text{konstant} \times \frac{\eta \times V}{P}

$$

Friksjonen blir forutsigbar og hastighetsproportjonal.

Jevne bevegelsesegenskaper:

- Ingen stick-slip: Kontinuerlig bevegelse uten rykk

- Forutsigbare krefter: Friksjon følger kjente sammenhenger

- Høy presisjon: Posisjoneringsnøyaktighet <0,1 mm oppnåelig

- Redusert slitasje: Minimal overflatekontakt

Hastighetsavhengig ytelse

Drift med lav hastighet (<0,1 m/s):

- Regime: Primært grenssmøring

- Friksjon: Høy og variabel (μ = 0,2–0,6)

- Bevegelseskvalitet: Stick-slip, rykkete bevegelser

- Bruksområder: Posisjonering, fastspenning

Drift med middels hastighet (0,1–1,0 m/s):

- Regime: Blandet smøring

- Friksjon: Moderat og variabel (μ = 0,05–0,3)

- Bevegelseskvalitet: Overgangsfase, noe ustabilitet

- Bruksområder: Generell automatisering

Høy hastighet (>1,0 m/s):

- Regime: Nærmer seg hydrodynamikk

- Friksjon: Lav og jevn (μ = 0,01–0,08)

- Bevegelseskvalitet: Jevn, forutsigbar

- Bruksområder: Høyhastighets sykling

Kraftanalyse på tvers av regimer

| Driftstilstand | Friksjonsregime | Friksjonskraft | Bevegelseskvalitet |

|---|---|---|---|

| Oppstart (V = 0) | Avgrensning | 400–800 N | Stick-slip |

| Lav hastighet (V = 0,05 m/s) | Grensen/Blandet | 200-500 N | Jerky |

| Middels hastighet (V = 0,5 m/s) | Blandet | 100–300 N | Variabel |

| Høy hastighet (V = 2,0 m/s) | Blandet/Hydrodynamisk | 50–150 N | Glatt |

Systemdynamiske effekter

Naturlige frekvensinteraksjoner:

$$

f_n = \frac{1}{2\pi} \times \sqrt{\frac{k}{m}}

$$

Der stick-slip-frekvenser kan utløse systemresonanser.

Kontrollsystemets respons:

- Grenseregime: Krever høy gevinst, utsatt for ustabilitet

- Blandet regime: Vanskelig å stille inn, variabel respons

- Hydrodynamisk regime: Stabil, forutsigbar kontrollrespons

Case Study: Ytelsesanalyse

Davids medisinske utstyrssystem viste tydelig regimeavhengig atferd:

Grensesmøring (V < 0,1 m/s):

- Bruddstyrke: 650 N

- Kinetisk friksjon: 380 N (μ = 0,42)

- Posisjoneringsfeil: ±2,8 mm

- Bevegelseskvalitet: Alvorlig stick-slip

Blandet smøring (0,1 < V < 0,8 m/s):

- Friksjonsvariasjon: 150–320 N

- Gjennomsnittlig friksjon: 235 N (μ = 0,26)

- Posisjoneringsfeil: ±1,5 mm

- Bevegelseskvalitet: Inkonsekvent, jakt

Nærmer seg hydrodynamisk (V > 0,8 m/s):

- Friksjonskraft: 85–110 N (μ = 0,12)

- Posisjoneringsfeil: ±0,3 mm

- Bevegelseskvalitet: Jevn, forutsigbar

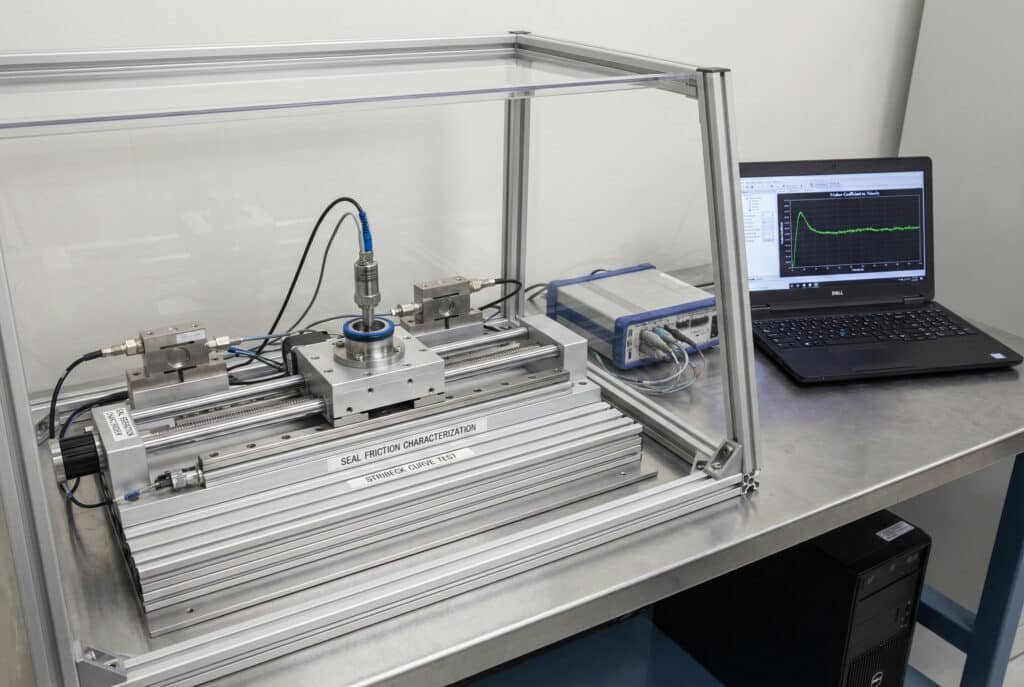

Hvilke metoder kan karakterisere tetningsfriksjonsatferd?

Nøyaktig karakterisering av tetningsfriksjon krever systematisk testing under alle driftsforhold. 📊

Karakteriser tetningens friksjonsatferd ved hjelp av tribometertesting for å måle forholdet mellom friksjon og hastighet, trykkvariasjonstesting for å bestemme effekten av kontakttrykk, temperatursykling for å vurdere termiske påvirkninger og langvarig slitasjetesting for å spore friksjonsutviklingen gjennom tetningens levetid.

Laboratorietestmetoder

Tribometer-testing:

- Lineære tribometre: Simulering av gjensidig bevegelse

- Roterende tribometre: Kontinuerlig glidemåling

- Pneumatiske tribometre: Simulering av faktiske driftsforhold

- Miljøkontroll: Temperatur, fuktighet, trykkvariasjon

Testparametere:

- Hastighetsområde: 0,001 – 10 m/s (logaritmiske trinn)

- Trykkområde: 0,1 – 2,0 MPa

- Temperaturområde: -20 °C til +80 °C

- Varighet: 10⁶ – 10⁸ sykluser for slitasjevurdering

Feltprøvingsmetoder

In-situ-måling:

- Kraftsensorer: Lastceller for måling av friksjonskrefter

- Tilbakemelding på posisjon: Høyoppløselige kodere

- Overvåking av trykk: Systemtrykkvariasjoner

- Temperaturmåling: Tetningens driftstemperatur

Krav til datainnsamling:

- Samplingsfrekvens: 1–10 kHz for dynamiske fenomener

- Oppløsning: 0,11 TP3T av full skala for kraftmåling

- Synkronisering: Koordinert måling av alle parametere

- Varighet: Flere driftssykluser for statistisk analyse

Stribeck-kurvegenerering

Databehandlingssteg:

- Beregn Stribeck-parameteren: \( S = (\eta \times V) / P \)

- Bestem friksjonskoeffisienten: \( \mu = F_{\text{friksjon}} / F_{\text{normal}} \)

- Plottforhold: \( \mu \) vs. \( S \) på log-log-skala

- Identifisere regimer: Grenser, blandede, hydrodynamiske regioner

- Kurvetilpasning: Matematiske modeller for hvert regime

Matematiske modeller:

Grenseregime: \( \mu = \mu_b \) (konstant)

Blandet regime: \( \mu = a \times S^{-b} + c \)

Hydrodynamisk regime: \( \mu = d \times S + e \)

Testutstyr og oppsett

| Utstyr | Måling | Nøyaktighet | Søknad |

|---|---|---|---|

| Lastceller | Kraft | ±0,11 TP3T FS | Friksjonsmåling |

| Lineære enkodere | Stilling | ±1 μm | Hastighetsberegning |

| Trykkgivere | Trykk | ±0,251 TP3T FS | Kontakttrykk |

| Termoelementer | Temperatur | ±0.5°C | Termiske effekter |

Miljøtesting

Temperaturpåvirkning:

- Endringer i viskositet: η varierer med temperaturen

- Materialegenskaper: Elastomerens modulstemperaturavhengighet

- Termisk ekspansjon: Påvirker kontakttrykket

- Smørevirkning: Temperaturavhengig filmdannelse

Effekter av fuktighet:

- Fuktighetssmøring: Vanndamp som smøremiddel i pneumatiske systemer

- Hevelse i materialet: Dimensjonsendringer i elastomer

- Korrosjonseffekter: Endringer i overflatens tilstand

Slitasjevurdering

Friksjonsutvikling:

- Innkjøringsperiode: Innledende reduksjon av høy friksjon

- Stabil tilstand: Stabile friksjonsegenskaper

- Slitasje: Økende friksjon på grunn av overflatedegradering

Overflateanalyse:

- Profilometri: Endringer i overflateruhet

- Mikroskopi: Slitasjemønsteranalyse

- Kjemisk analyse: Endringer i overflatens sammensetning

Case Study: Davids systemkarakterisering

Testprotokoll:

- Hastighetsområde: 0,01 – 3,0 m/s

- Trykknivåer: 2, 4, 6, 8 bar

- Temperaturområde: 10 °C – 50 °C

- Testvarighet: 10⁵ sykluser per tilstand

Viktigste funn:

- Grenser/blandet overgang: S = 0,003

- Blandet/hydrodynamisk overgang: S = 0,08

- Temperaturfølsomhet: 15% friksjonsøkning per 10 °C

- Trykkvirkninger: Minst over 4 bar

Stribeck-parametere:

- Grensespennings: \( \mu_b = 0,45 \)

- Blandet regime: \( \mu = 0,12 \times S^{-0,3} + 0,08 \)

- Hydrodynamisk: \( \mu = 0,02 \times S + 0,015 \)

Hvordan kan du optimalisere tetningsdesign ved hjelp av Stribeck-analyse?

Stribeck-analyse muliggjør målrettet tetningsoptimalisering for spesifikke driftsforhold og ytelseskrav. 🎯

Optimaliser tetningsdesign ved hjelp av Stribeck-analyse ved å velge materialer og geometrier som fremmer ønskede friksjonsforhold, designe overflatestrukturer som forbedrer smøring, velge tetningskonfigurasjoner som minimerer kontakttrykk og implementere smøringsstrategier som skifter drift mot hydrodynamiske forhold.

Strategi for materialvalg

Materialer med lav friksjon:

- PTFE-forbindelser: Utmerkede smøreegenskaper ved grensesnitt

- Polyuretan: Gode blandede smøreegenskaper

- Spesialiserte elastomerer: Modifiserte overflateegenskaper

- Tetninger i kompositt: Flere materialer optimalisert for ulike regimer

Overflatebehandlingsalternativer:

- Fluorpolymerbelegg: Reduser grensefriksjon

- Plasmabehandlinger: Endre overflateenergi

- Mikroteksturering: Opprett smørebeholdere

- Kjemiske modifikasjoner: Endre tribologiske egenskaper

Geometrisk optimalisering

Reduksjon av kontaktpress:

- Større kontaktflater: Fordel belastningen over et større område

- Optimaliserte tetningsprofiler: Reduser spenningskonsentrasjoner

- Trykkbalansering: Minimer nettokontaktkreftene

- Progressivt engasjement: Gradvis belastning

Smørefunksjon:

- Mikroriller: Smøremiddel til kontaktområdet

- Overflatestrukturering: Skap hydrodynamisk løft

- Reservoardesign: Lagre smøremiddel for randbetingelser

- Optimalisering av flyten: Forbedre smøremiddelets sirkulasjon

Designstrategier etter driftsregime

| Målregime | Designmetode | Viktige funksjoner | Bruksområder |

|---|---|---|---|

| Avgrensning | Materialer med lav friksjon | PTFE, overflatebehandlinger | Lavhastighetsposisjonering |

| Blandet | Optimalisert geometri | Redusert kontakttrykk | Generell automatisering |

| Hydrodynamisk | Forbedret smøring | Overflatestrukturering, riller | Høyhastighetsdrift |

Avanserte tetningsteknologier

Flere materialer i tetninger:

- Komposittkonstruksjon: Ulike materialer for ulike funksjoner

- Graderte egenskaper: Varierende egenskaper på tvers av forseglingen

- Hybrid design: Kombiner elastomer- og PTFE-elementer

- Funksjonelt gradert: Egenskaper optimalisert etter beliggenhet

Adaptive tetningssystemer:

- Variabel geometri: Tilpass til driftsforholdene

- Aktiv smøring: Kontrollert smøremiddelforsyning

- Smarte materialer: Reagere på endringer i omgivelsene

- Integrerte sensorer: Overvåk friksjon i sanntid

Bepto's Stribeck-optimaliserte løsninger

Hos Bepto Pneumatics bruker vi Stribeck-analyse for å utvikle applikasjonsspesifikke tetningsløsninger:

Designprosess:

- Analyse av driftsforhold: Kartlegg kundens krav til Stribeck-regimer

- Valg av materiale: Velg optimale materialer for målregimer

- Geometrisk optimalisering: Design for ønskede friksjonsegenskaper

- Testvalidering: Kontroller ytelsen over hele driftsområdet

Resultatoppnåelse:

- Reduksjon av friksjon: 60-80% forbedring i målregimer

- Posisjoneringsnøyaktighet: ±0,1 mm oppnåelig i optimaliserte systemer

- Forlengelse av tetningens levetid: 3-5 ganger forbedring gjennom redusert slitasje

- Kontroll av stabilitetForutsigbar friksjon gir bedre kontroll

Implementeringsstrategi for Davids søknad

Fase 1: Umiddelbare forbedringer (uke 1–2)

- Oppgradering av tetningsmateriale: PTFE-forede tetninger for lav friksjon

- Smørefremmende: Spesialisert påføring av tetningsfett

- Optimalisering av driftsparametere: Juster hastighetene for å unngå blandet regime

- Innstilling av kontrollsystemet: Kompensere for kjente friksjonsegenskaper

Fase 2: Designoptimalisering (måned 1–2)

- Utvikling av tilpassede segl: Applikasjonsspesifikk tetningsdesign

- Overflatebehandlinger: Lavfriksjonsbelegg på sylinderboringer

- Geometriske modifikasjoner: Optimaliser tetningskontaktgeometrien

- Smøresystem: Integrert smøring

Fase 3: Avanserte løsninger (måned 3–6)

- Smart tetningssystem: Adaptiv friksjonskontroll

- Overvåking i sanntid: Friksjonsfeedback for kontrolloptimalisering

- Forutseende vedlikehold: Overvåking av tetningens tilstand

- Kontinuerlig forbedring: Kontinuerlig optimalisering basert på ytelsesdata

Resultater og ytelsesforbedring

Davids implementeringsresultater:

- Posisjoneringsnøyaktighet: Forbedret fra ±3 mm til ±0,2 mm

- Friksjonskonsistens: 85% reduksjon i friksjonsvariasjon

- Bruddstyrke: Redusert fra 650 N til 180 N

- Kvalitetsforbedring: Feilfrekvensen redusert fra 8% til 0,3%

- Syklustid: 25% raskere på grunn av jevnere bevegelse

Kost-nytte-analyse

Implementeringskostnader:

- Oppgraderinger av tetninger: $12,000

- Overflatebehandlinger: $8,000

- Endringer i kontrollsystemet: $15,000

- Testing og validering: $5,000

- Totale investeringer: $40,000

Årlige fordeler:

- Kvalitetsforbedring: $180 000 (reduserte feil)

- Produktivitetsøkning: $45 000 (raskere sykluser)

- Reduksjon av vedlikehold: $18 000 (lengre levetid for tetningen)

- Energibesparelser: $8 000 (redusert friksjon)

- Total årlig fordel: $251,000

ROI-analyse:

- Tilbakebetalingsperiode: 1,9 måneder

- 10-års NPV: $2,1 millioner

- Intern avkastningsrate: 485%

Overvåking og kontinuerlig forbedring

Ytelsessporing:

- Friksjonsovervåking: Kontinuerlig måling av tetningsfriksjon

- Posisjoneringsnøyaktighet: Statistisk prosesskontroll av posisjonering

- Vurdering av slitasje: Regelmessig evaluering av tetningens tilstand

- Trender for ytelse: Muligheter for langsiktig optimalisering

Optimaliseringsmuligheter:

- Sesongjusteringer: Ta hensyn til effekten av temperatur og fuktighet

- Lastoptimalisering: Tilpass etter varierende produksjonskrav

- Teknologiske oppgraderinger: Implementere nye tetningsteknologier

- Beste praksis: Del vellykkede optimaliseringsteknikker

Nøkkelen til vellykket Stribeck-basert optimalisering ligger i å forstå at friksjon ikke er en fast egenskap, men en systemkarakteristikk som kan konstrueres og kontrolleres gjennom riktig tetningsdesign og driftstilstandsstyring. 💪

Ofte stilte spørsmål om Stribeck-kurver og friksjon i pneumatiske tetninger

Hva er det typiske Stribeck-parameterområdet for pneumatiske sylinderpakninger?

Pneumatiske sylinderpakninger fungerer vanligvis med Stribeck-parametere mellom 0,001 og 0,1, som spenner over grense- og blandet smøring. Ren hydrodynamisk smøring (S > 0,1) er sjelden i pneumatiske systemer på grunn av begrenset smøring og relativt lave hastigheter.

Hvordan påvirker tetningsmaterialet formen på Stribeck-kurven?

Ulike tetningsmaterialer gir tydelig forskjellige Stribeck-kurver: PTFE-tetninger viser skarpe overganger og lav grensefriksjon (μ = 0,1-0,3), mens elastomertetninger viser gradvise overganger og høyere grensefriksjon (μ = 0,3-0,7). Bredden på det blandede smøreområdet varierer også betydelig mellom materialene.

Kan man endre en tetnings driftsregime gjennom designendringer?

Ja, tetningens driftsregime kan endres gjennom flere tilnærminger: redusert kontakttrykk fører til hydrodynamiske forhold, forbedret smøring øker Stribeck-parameteren, og overflatestrukturering kan forbedre dannelsen av væskefilm. Imidlertid begrenser de grunnleggende hastighets- og trykkbegrensningene i applikasjonen det oppnåelige området.

Hvorfor oppnår pneumatiske systemer sjelden ekte hydrodynamisk smøring?

Pneumatiske systemer mangler vanligvis tilstrekkelig smøring (bare fuktighet og minimalt med tetningsfett), opererer ved moderate hastigheter og har relativt høyt kontakttrykk, noe som holder Stribeck-parametrene under 0,1. Ekte hydrodynamisk smøring krever kontinuerlig tilførsel av smøremiddel og høyere hastighets-til-trykk-forhold.

Hvordan sammenlignes stangløse sylindere med stangsylindere når det gjelder Stribeck-atferd?

Stangløse sylindere har ofte flere tetningselementer, men kan konstrueres med optimalisert tetningsgeometri og bedre tilgang for smøring. De kan ha litt forskjellige Stribeck-egenskaper på grunn av forskjellige tetningsbelastningsmønstre, men de grunnleggende friksjonsregimene forblir de samme. Den viktigste fordelen er designfleksibilitet for friksjonsoptimalisering.

-

Forstå mekanikken bak stick-slip-fenomenet (rykkende bevegelse) og hvordan det forstyrrer presisjonskontrollen. ↩

-

Utforsk de grunnleggende prinsippene i Stribeck-kurven for å bedre kunne forutsi friksjonsforhold. ↩

-

Lær om tribologi, vitenskapen om overflater som er i relativ bevegelse, inkludert friksjon, slitasje og smøring. ↩

-

Gjennomgå den tekniske definisjonen av dynamisk viskositet og dens rolle i beregningen av Stribeck-parameteren. ↩

-

Oppdag hvordan lav overflateenergi i materialer som PTFE reduserer vedheft og friksjon. ↩