Sliter produksjonslinjene dine i bilindustrien med plassbegrensninger og presisjonsutfordringer? Mange ingeniører i bilindustrien opplever at tradisjonelle pneumatiske sylindere ikke kan levere de kompakte løsningene med høy ytelse som trengs i moderne produksjonsprosesser. Det er her sylindere uten stang som endrer spillereglene.

Pneumatiske sylindere uten stang endrer bilproduksjonen ved å tilby plassbesparende design for sveiseapplikasjoner, muliggjøre høypresisjonsposisjonering for monteringslinjer og oppfylle de strenge kravene til kontamineringskontroll i renromsmiljøer - noe som resulterer i opptil 50% mindre maskinfotavtrykk og en forbedring av posisjoneringsnøyaktigheten på 30-40%.

Jeg har jobbet direkte med ledende bilprodusenter i over ti år, og jeg har sett med egne øyne hvordan stangløs sylinderteknologi har løst noen av deres mest vedvarende automatiseringsutfordringer. La meg fortelle deg om de viktigste bruksområdene der disse innovative komponentene har størst innvirkning.

Innholdsfortegnelse

- Hvordan kan sylindere uten sveisestang forbedre integreringen av sveisepistoler?

- Hvorfor er sylindere uten stang avgjørende for posisjonering på samlebåndet?

- Hva gjør stangløse sylindere ideelle for renromsmiljøer i bilindustrien?

- Konklusjon

- Vanlige spørsmål om stangløse sylindere i bilindustrien

Hvordan kan sylindere uten sveisestang forbedre integreringen av sveisepistoler?

Sveiselinjer i bilindustrien er overfylte høyhastighetsmiljøer der hver millimeter plass teller. Tradisjonelle pneumatiske løsninger skaper ofte flere problemer enn de løser.

Sylindere uten stempelstang forbedrer integreringen av sveisepistoler ved å tilby en kompakt og kraftig løsning for posisjonering av tunge punktsveisepistoler i robotiserte arbeidsceller med begrenset plass. Konstruksjonen eliminerer den utvendige stempelstangen, noe som reduserer den nødvendige installasjonslengden med nesten 50% sammenlignet med konvensjonelle sylindere og gir mulighet for mer fleksible maskinoppsett.

Etter å ha implementert dusinvis av posisjoneringssystemer for sveisepistoler har jeg sett hvordan den riktige sylinderen uten stang kan forbedre både ytelse og vedlikeholdsvennlighet dramatisk.

Plasseffektivitet i robotiserte sveiseceller

Det er trangt om plassen i moderne bilfabrikker. Slik skaper sylindere uten stang verdi:

Analyse av redusert fotavtrykk

| Parameter | Tradisjonell sylinder (100 mm boring, 500 mm slaglengde) | Sylinder uten stang (100 mm boring, 500 mm slaglengde) | Fordel |

|---|---|---|---|

| Total lengde | ~1200 mm (slaglengde + karosseri + stang) | ~650 mm (slaglengde + vogn) | 46% reduksjon |

| Interferenssone | Stor (bevegelig stang) | Minimal (begrenset bevegelse) | Muliggjør tettere avstand mellom maskinene |

| Vekt | Høy | Moderat | Reduserer belastningen på robotarmene |

Belastningskapasitet og stivhet

Sveisepistoler er tunge og krever presis posisjonering. Sylindere uten stang er unikt egnet til denne utfordringen:

- Støtte for høy belastning: Integrerte føringssystemer håndterer tunge utkragede laster.

- Momentmotstand: Bred lagerseparasjon motstår vridningskrefter under bevegelse.

- Stiv konstruksjon: Ekstruderte aluminiumskropper gir utmerket stivhet.

Casestudie: Sveiselinje for karosseri i hvitt

En stor europeisk bilprodusent slet med en sveisestasjon for karosseri i hvitt. Deres eksisterende system med tradisjonelle sylindere var..:

- Omfangsrik og vanskelig tilgjengelig for vedlikehold

- Kan føre til avbøyning av stangen, noe som gir ujevn sveisekvalitet

- Begrenset hastighet på grunn av høy bevegelig masse

Vi implementerte en løsning ved hjelp av våre mekanisk koblede sylindere uten stang:

- Redusert maskinavtrykk med 35%, noe som gir bedre vedlikeholdstilgang

- Integrerte, kraftige styrelagre for å eliminere avbøyning

- Oppnådde 20% raskere syklustider på grunn av lavere bevegelig masse

Resultatet var en betydelig forbedring av både sveisekvalitet og produksjonskapasitet. Nøkkelen var å utnytte den iboende arealeffektiviteten og stivheten til den stangløse sylinderkonstruksjonen.

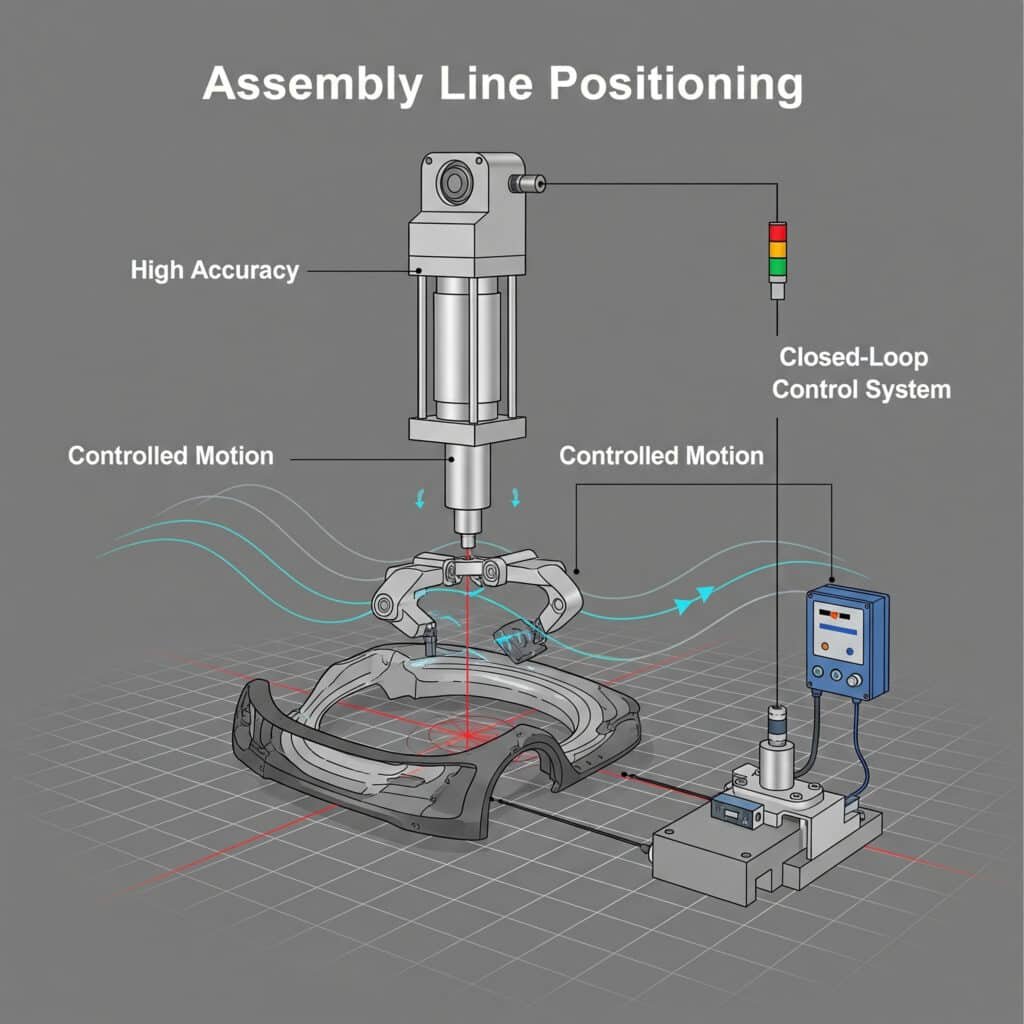

Hvorfor er sylindere uten stang avgjørende for posisjonering på samlebåndet?

Moderne bilmontering krever et presisjonsnivå som var uhørt for bare ti år siden. Sylindere uten stang gir den nøyaktigheten og fleksibiliteten som trengs for disse krevende oppgavene.

Stangløse sylindere er avgjørende for posisjonering på samlebånd fordi de gir overlegen nøyaktighet over lange slaglengder, gir jevne og kontrollerte bevegelsesprofiler som er avgjørende for håndtering av ømfintlige komponenter, og kan enkelt integreres med avanserte sensor- og kontrollsystemer for lukket sløyfe-tilbakemelding.

Presisjonen som oppnås med sylindere uten stang er avgjørende for montering av moderne kjøretøy, fra sammenkobling av drivverk til montering av dashbord.

Presisjon og kontrollmuligheter

Utformingen av sylindere uten stang gir mulighet for flere avanserte kontrollfunksjoner:

- Kontinuerlig posisjonsregistrering: Magnetiske enkodere gir posisjonstilbakemelding i sanntid.

- Stopp i flere posisjoner: Enkelt å implementere uten komplekse eksterne mekanismer.

- Jevn akselerasjon/retardasjon: Proporsjonalventiler muliggjør presis hastighetskontroll.

- Design med lav friksjon: Minimerer sluring av pinnen for jevn bevegelse i lav hastighet.

Applikasjonsspesifikke krav til presisjon

| Søknad | Nødvendig posisjonsnøyaktighet | Nøkkelstangløs sylinderfunksjon | Begrunnelse for valg |

|---|---|---|---|

| Punktsveising1 Våpen | ±1,0 mm | Robust, styrt og stangløs | Høy belastningskapasitet |

| Installasjon av instrumentpanel | ±0,5 mm | Langslagsstyrt stangløs | Stabilitet over avstand |

| Sammenkobling av drivverk | ±0,1 mm | Stangløs styring med høy presisjon | Stivhet under belastning |

| Installasjon av glass | ±0,3 mm | Magnetisk koblet stangløs | Jevn bevegelsesprofil |

Strategi for implementering i den virkelige verden

Da jeg hjalp en stor amerikansk bilprodusent med å oppgradere dørmonteringsstasjonen sin, fokuserte vi på disse nøkkelelementene:

Identifisere kritiske posisjoneringspunkter

- Dørhengselplasseringer krever ±0,15 mm nøyaktighet

- Presentatørens bevegelser trengte jevne akselerasjonsprofiler

- Det var nødvendig med flere posisjonsstopp i ett slag

Valg av egnet teknologi

- Implementerte sylindere med magnetisk posisjonsavlesning og stangløse sylindere

- Lagt til proporsjonal strømningskontroll for hastighetsstyring

- Integrert tilbakemelding for posisjonskontroll

Valideringsmetodikk

- Etablerte måleprotokoller ved installasjonen

- Implementerte løpende verifikasjonsprosedyrer

- Utarbeidet planer for forebyggende vedlikehold

Resultatet var en reduksjon på 67% i dørrelaterte kvalitetsproblemer og en forbedring på 40% i stasjonsgjennomstrømning. Den viktigste suksessfaktoren var forståelsen av at posisjonering ikke bare handler om selve sylinderen, men om hele kontrollsystemet rundt den.

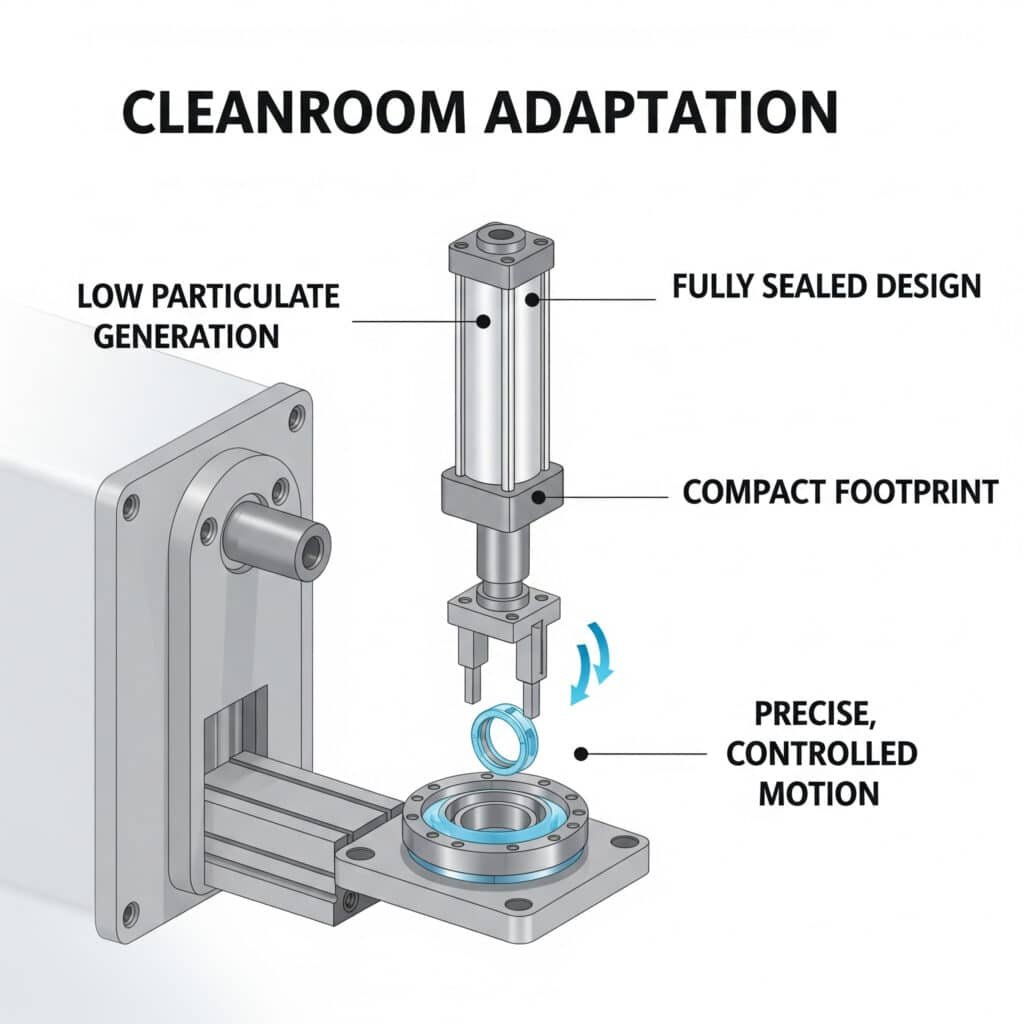

Hva gjør stangløse sylindere ideelle for renromsmiljøer i bilindustrien?

Renromsmiljøer2 i bilindustrien byr på unike utfordringer som konvensjonelle pneumatiske løsninger sliter med å løse på en effektiv måte.

Sylindere uten stang er ideelle for renromsmiljøer i bilindustrien fordi de genererer minimalt med partikkelutslipp, har en forseglet konstruksjon som forhindrer kontaminering, gir kompakte fotavtrykk for plassbegrensede renrom og gir den nøyaktige kontrollen som trengs for håndtering av følsomme komponenter.

Den økende kompleksiteten i bilelektronikk og batteriproduksjon har ført til at kravene til renrom i bransjen har økt dramatisk. Basert på min erfaring med å implementere løsninger i disse miljøene, gir sylindere uten stang klare fordeler.

Krav til klassifisering av renrom

Renromsapplikasjoner for biler faller vanligvis inn under disse kategoriene:

ISO-klasse 7-83 (Føderal standard 209E klasse 10 000-100 000)

- Montering av battericeller

- Produksjon av sensorer

- Produksjon av elektroniske kontrollenheter

ISO klasse 6-7 (Federal Standard 209E klasse 1 000-10 000)

- Kamera og LIDAR4 komponentmontering

- Integrering av mikrochip

- Avanserte førerassistansesystemer (ADAS)

Funksjoner for forurensningskontroll i sylindere uten stang

Moderne sylinderkonstruksjoner uten stang har flere funksjoner som er spesielt fordelaktige i renromsmiljøer:

Lukkede bevegelsesmekanismer

- Forseglingsbånd forhindrer partikkeldannelse

- Interne smøresystemer reduserer vedlikeholdsbehovet

- Ingen eksterne bevegelige deler minimerer forurensning

Materialkompatibilitet

- Tetninger og komponenter som ikke avgasser

- Kjemikaliebestandige overflater

- Elektrostatisk utladning (ESD)5 kompatible alternativer

Spesialtilpasninger for renrom

- Eksterne vakuumporter for partikkelavsug

- Smøremidler med lav partikkelgenerering

- Spesialiserte rengjøringsprotokoller

Sammenligning av implementering i renrom

| Funksjon | Standard pneumatisk | Sylindere uten stang i renrom | Fordel |

|---|---|---|---|

| Partikkelgenerering | Moderat til høy | Svært lav | Opprettholder ren klassifisering |

| Ekstern smøring | Påkrevd med jevne mellomrom | Forseglede systemer tilgjengelig | Reduserer risikoen for forurensning |

| Rengjøringskompatibilitet | Begrenset | Forbedret kjemisk motstandskraft | Støtter saneringsprotokoller |

| Plasseffektivitet | Dårlig | Utmerket | Maksimerer utnyttelsen av det rene området |

Elektriske vs. pneumatiske stangløse alternativer for renrom

Selv om elektriske, stangløse aktuatorer ofte vurderes for bruk i renrom, har pneumatiske, stangløse sylindere klare fordeler i visse bruksområder:

- Lavere varmeutvikling (avgjørende for temperaturfølsomme prosesser)

- Ingen elektromagnetisk interferens med sensitiv elektronikk

- Forenklet eksplosjonssikker implementering for batteriproduksjon

- Generelt lavere kostnad for tilsvarende ytelse

Jeg har nylig hjulpet en batteriprodusent i Østerrike med å implementere et renromskompatibelt sylindersystem uten staver for elektrodestablingsprosessen. Ved å velge magnetisk koblede sylindere uten staver med spesialiserte tetninger og innvendig smøring oppnådde vi det vi ønsket:

- Konsekvent samsvar med ISO klasse 7

- 30% raskere syklustider enn deres tidligere elektriske aktuatorløsning

- Betydelige kostnadsbesparelser både på den opprinnelige investeringen og på energiforbruket

Nøkkelen var å forstå de spesifikke renromskravene og velge en passende stangløs sylindervariant med riktig tetnings- og smøringsteknologi.

Konklusjon

Sylindere uten stang har blitt viktige komponenter i moderne bilproduksjon, og gir den plassbesparelsen, presisjonen og påliteligheten som trengs for sveiseintegrasjon, samlebåndsposisjonering og renromsoperasjoner. Ved å velge den riktige stangløse løsningen for hvert enkelt bruksområde kan produsentene oppnå betydelige forbedringer i kvalitet, effektivitet og kostnadseffektivitet.

VANLIGE SPØRSMÅL

Hva er de viktigste typene stangløse sylindere som brukes i bilindustrien?

Hovedtypene omfatter magnetiske sylindere uten stempelstang (med magnetisk kobling mellom det innvendige stempelet og den utvendige sleden), mekaniske sylindere uten stempelstang (med mekaniske forbindelser som slissede bånd) og styrte sylindere uten stempelstang (med ekstra styreskinner for håndtering av sidelaster). Hver type har ulike bruksområder i bilindustrien, basert på belastningskrav og presisjonsbehov.

Hvordan kan sylindere uten stang sammenlignes med tradisjonelle sylindere i bilindustrien?

Hva er de viktigste typene stangløse sylindere som brukes i bilindustrien?

Hovedtypene omfatter magnetiske sylindere uten stempelstang (med magnetisk kobling mellom det innvendige stempelet og den utvendige sleden), mekaniske sylindere uten stempelstang (med mekaniske forbindelser som slissede bånd) og styrte sylindere uten stempelstang (med ekstra styreskinner for håndtering av sidelaster). Hver type har ulike bruksområder i bilindustrien, basert på belastningskrav og presisjonsbehov.

Hvilket vedlikehold kreves for sylindere uten stang i sveisemiljøer?

Stangløse sylindere i sveisemiljøer krever regelmessig inspeksjon av tetningsbåndene for å se etter sprutskader, periodisk rengjøring av utvendige overflater, kontroll av magnetkoblingens ytelse og sporadisk smøring i henhold til produsentens spesifikasjoner. Riktig vedlikeholdte sylindere krever vanligvis større service bare hver 10-15 millioner syklus.

Kan sylindere uten stang klare de tunge belastningene i bilindustrien?

Ja, moderne sylindere uten stang kan håndtere betydelige belastninger, med kraftige modeller som tåler opptil 200 kg i horisontale bruksområder. For ekstreme belastninger kan sylindere med ekstra lagerstøtte håndtere enda større krefter, samtidig som posisjoneringsnøyaktigheten opprettholdes innenfor ±0,1 mm.

Hva er den typiske avkastningen på investeringen ved oppgradering til sylindere uten stang?

De fleste bilprodusenter ser avkastning på investeringen innen 8-18 måneder etter at de har oppgradert til sylindere uten stang. Avkastningen kommer fra reduserte vedlikeholdskostnader (30-40% lavere), forbedret kvalitet (vanligvis 25-50% færre defekter), plassbesparelser (40-60% mindre fotavtrykk) og økt gjennomstrømning (15-30% høyere) på grunn av optimaliserte bevegelsesprofiler og pålitelighet.

-

Gir en detaljert forklaring av motstandspunktsveising, en vanlig prosess i bilindustrien som brukes til å sammenføye metallplater ved hjelp av trykk og elektrisk strøm. ↩

-

Forklarer konseptet renrom, et kontrollert miljø som har et lavt nivå av forurensende stoffer som støv, luftbårne mikrober og kjemiske damper, noe som er avgjørende for sensitiv produksjon. ↩

-

Detaljer om ISO 14644-1-standarden, som klassifiserer luftrenheten i renrom og kontrollerte miljøer basert på konsentrasjonen av luftbårne partikler. ↩

-

Beskriver prinsippene for LiDAR (Light Detection and Ranging), en fjernmålingsmetode som bruker pulserende laserlys til å måle variable avstander til jorden, og som er en nøkkelkomponent i selvkjørende kjøretøy. ↩

-

Forklarer elektrostatisk utladning (ESD), den plutselige strømmen av elektrisitet mellom to elektrisk ladede objekter, som kan forårsake betydelig skade på følsomme elektroniske komponenter. ↩