Etter 20 år i pneumatiske systemer1Jeg har sett de samme kostbare feilene gjentas tusenvis av ganger - ingeniører som bruker timevis på å jakte på komplekse løsninger når grunnleggende årsak2 er ofte en enkel, oversett feil. Slike forsinkelser i feilsøkingen koster produsentene i gjennomsnitt $50 000 per hendelse i form av tapt produksjon, nødreparasjoner og fremskyndede reservedeler. 😰

Effektiv feilsøking av pneumatiske sylindere krever systematisk diagnostisering av lufttilførselsproblemer, tetningsfeil, forurensningsproblemer og mekaniske slitasjemønstre ved hjelp av trykktesting, visuell inspeksjon og ytelsesmålingsteknikker for raskt å identifisere de grunnleggende årsakene og forhindre gjentatte feil.

I forrige måned hjalp jeg Jennifer, en vedlikeholdsingeniør ved et emballasjeanlegg i Texas, som daglig opplevde sylinderfeil som hadde forvirret teamet hennes i ukevis - helt til vi oppdaget at en enkel feil i lufttørkeren ødela tetningene i hele det pneumatiske systemet.

Innholdsfortegnelse

- Hva er de vanligste feilkildene ved pneumatiske sylindere?

- Hvordan diagnostiserer du problemer med lufttilførsel og trykk?

- Hvilke feil på pakninger og interne komponenter forårsaker ytelsesproblemer?

- Hvilken systematisk tilnærming sikrer nøyaktig feildiagnostisering?

Hva er de vanligste feilkildene ved pneumatiske sylindere?

Ved å forstå feilmønstrene kan teknikerne fokusere feilsøkingsarbeidet på de mest sannsynlige årsakene, noe som reduserer diagnostiseringstiden og forhindrer feildiagnoser.

Vanlige feil på pneumatiske sylindere er innvendig luftlekkasje fra slitte tetninger som fører til treg drift, utvendig lekkasje som reduserer systemtrykket, forurensningsskader som skaper ujevne bevegelser, mekanisk binding på grunn av feiljustering og ventilfeil som hindrer riktig retningskontroll.

Primære feilkategorier

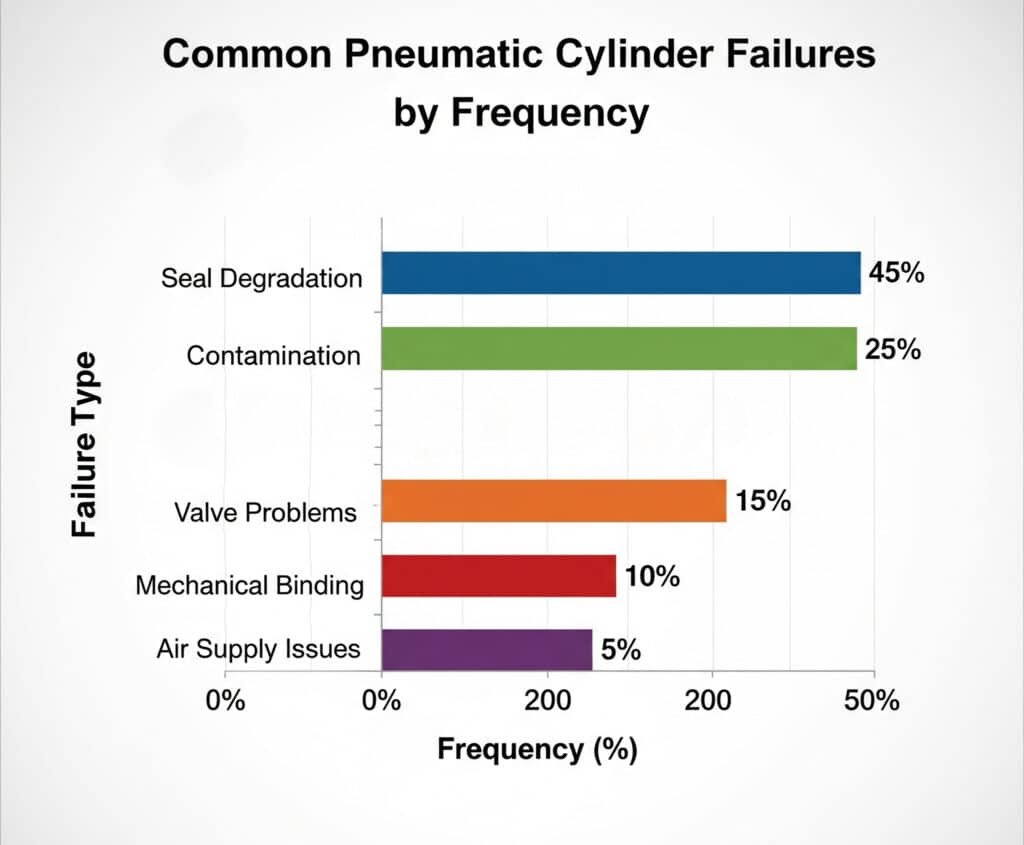

Gjennom å analysere tusenvis av feltfeil har jeg kategorisert de hyppigste problemene:

| Type feil | Frekvens | Typiske symptomer | Gjennomsnittlig reparasjonskostnad |

|---|---|---|---|

| Nedbrytning av tetninger | 45% | Langsom drift, luftlekkasje | $150-400 |

| Forurensning | 25% | Uregelmessig bevegelse, stikker | $200-600 |

| Problemer med ventiler | 15% | Ingen bevegelse, delvis slag | $100-300 |

| Mekanisk innbinding | 10% | Rykkete bevegelse, høyt trykk | $300-800 |

| Problemer med lufttilførsel | 5% | Inkonsekvent ytelse | $50-200 |

Tetningsrelaterte feil

Problemer med tetninger manifesterer seg i forutsigbare mønstre:

- Intern lekkasje forårsaker gradvis hastighetsreduksjon og svak kraftutgang

- Ekstern lekkasje skaper synlig lufttap og trykkfall

- Ekstrudering av tetninger fra trykkspisser skader husets riller

- Kjemisk angrep fra forurenset lufttilførsel akselererer nedbrytningen

Påvirkning av forurensning

Industrimiljøer utsetter pneumatiske systemer for kontinuerlige angrep:

- Fuktinntrengning forårsaker innvendig korrosjon og svelling av tetninger

- Partikkelforurensning skaper slitasje på tetninger og sylindere

- Oljeforurensning angriper elastomertetninger og påvirker smøringen

- Kjemiske damper bryter ned tetningsmaterialer og metalloverflater

Bepto Reliability Advantage

Bepto-sylindrene våre har designfunksjoner som forhindrer vanlige feil:

| Feilmodus | Standard design | Bepto Beskyttelse | Forbedring av pålitelighet |

|---|---|---|---|

| Slitasje på tetninger | Grunnleggende tetninger | Førsteklasses forbindelser | 300% lengre levetid |

| Forurensning | Standard filtrering | Integrert beskyttelse | 400% bedre motstand |

| Innbinding | Grunnleggende guider | Presisjonslagre | 200% jevnere drift |

| Korrosjon | Standard belegg | Avanserte behandlinger | 500% bedre beskyttelse |

Hvordan diagnostiserer du problemer med lufttilførsel og trykk?

Problemer med lufttilførselen maskeres ofte som sylinderfeil, noe som fører til unødvendig utskifting av komponenter når problemer på systemnivå er den egentlige årsaken.

Nøyaktig diagnose av lufttilførselen krever måling av statisk og dynamisk trykk på flere systempunkter, kontroll av luftkvaliteten med tanke på fuktighet og forurensning, verifisering av strømningshastigheter under belastningsforhold og testing av trykkreguleringens stabilitet under driftssykluser.

Analyse av trykksystemet

Systematisk trykktesting

Effektiv diagnostisering følger en strukturert tilnærming:

- Måling av statisk trykk ved kompressorutgang

- Dynamisk trykktesting under sylinderdrift

- Analyse av trykkfall på tvers av systemkomponenter

- Verifisering av strømningshastighet under maksimale belastningsforhold

Vanlige trykkrelaterte symptomer

| Symptom | Sannsynlig årsak | Diagnostisk test | Løsning |

|---|---|---|---|

| Langsom utvidelse | Lavt forsyningstrykk | Manometer ved sylinder | Øke trykket/kontrollere tilførselen |

| Svak kraftutgang | Trykkfall under belastning | Dynamisk trykktest | Oppgrader luftledninger/ventiler |

| Inkonsekvent hastighet | Problemer med trykkregulering | Test av trykkstabilitet | Skift ut regulatoren |

| Ingen bevegelse | Fullstendig trykktap | Kontroll av systemtrykk | Finn større lekkasje/blokkering |

Vurdering av luftkvalitet

Dårlig luftkvalitet ødelegger pneumatiske systemer innenfra:

- Fuktighetsinnhold bør være under -40 °C trykkduggpunkt3

- Filtrering av partikler må fjerne partikler >5 mikrometer

- Oljeinnhold bør være <1 ppm for kompatibilitet med tetninger

- Kjemisk forurensning krever spesialfiltrering

Diagnostiske verktøy og teknikker

Profesjonell feilsøking krever riktig instrumentering:

- Digitale trykkmålere for nøyaktige avlesninger

- Gjennomstrømningsmålere for verifisering av kapasitet

- Analysatorer for luftkvalitet for deteksjon av forurensning

- Utstyr for lekkasjedeteksjon for systemintegritet

Robert, en anleggsingeniør fra et farmasøytisk anlegg i Massachusetts, oppdaget at "sylinderfeilene" i virkeligheten skyldtes underdimensjonerte luftledninger som ikke klarte å opprettholde trykket i perioder med høy etterspørsel. Ved å oppgradere distribusjonssystemet eliminerte han 90% av ytelsesklagene sine. 🔧

Hvilke feil på pakninger og interne komponenter forårsaker ytelsesproblemer?

Intern komponentforringelse skaper spesifikke ytelsessignaturer som erfarne teknikere kan identifisere gjennom systematisk observasjon og testing.

Kritiske interne feil inkluderer slitasje på stempelpakninger som forårsaker innvendig lekkasje og redusert kraft, nedbrytning av stangpakninger som skaper utvendig lekkasje, lagerslitasje som skaper justeringsproblemer, og skader på føringssystemet som forårsaker binding og ujevne bevegelsesmønstre.

Diagnose av interne komponenter

Feilmønstre i tetninger

Ulike tetningsfeil skaper forskjellige symptomer:

| Tetningsplassering | Feilmodus | Innvirkning på ytelsen | Diagnostisk metode |

|---|---|---|---|

| Stempeltetning | Intern lekkasje | Langsom drift, svak kraft | Test av trykkfall4 |

| Stangtetning | Ekstern lekkasje | Lufttap, inntrengning av forurensning | Visuell inspeksjon |

| Tetninger for endestykker | Portlekkasje | Trykktap ved tilkoblinger | Såpebobletest |

| Guideforseglinger | Inntrengning av forurensning | Uregelmessig bevegelse | Overvåking av ytelse |

Problemer med lager og føringssystem

Mekanisk slitasje fører til en gradvis forringelse av ytelsen:

- Økt lagerklaring forårsaker justeringsproblemer og vibrasjoner

- Slitasje på styreskinnen skaper bindende og inkonsekvent bevegelse

- Rissing i skaftet fra forurensning skader tetninger og føringer

- Slitasje på husets boring påvirker tetningens ytelse og trykkopprettholdelse

Metoder for ytelsestesting

Systematisk testing avdekker tilstanden til interne komponenter:

- Testing av trykkfall kvantifiserer interne lekkasjerater

- Måling av kraftutgang indikerer tetning og trykkintegritet

- Testing av hastighetskonsistens avslører problemer med innbinding og slitasje

- Posisjoneringsnøyaktighet viser styresystemets tilstand

Bepto-komponentkvalitet

Våre interne komponenter er konstruert for lang levetid:

- Førsteklasses tetningsmaterialer motstår kjemiske angrep og slitasje

- Presisjonsbearbeidede overflater sikrer optimal tetningskontakt

- Avanserte lagersystemer gir jevn, langvarig drift

- Integrert beskyttelse mot forurensning forhindrer for tidlig slitasje

Michael, som er vedlikeholdsleder ved et bildelerverksted i Ohio, forlenget serviceintervallene for sylindrene fra 6 måneder til 3 år ved å bytte til Bepto-sylindere med overlegne innvendige komponenter, noe som sparer anlegget for $25 000 i vedlikeholdskostnader hvert år. 💪

Hvilken systematisk tilnærming sikrer nøyaktig feildiagnostisering?

Effektiv feilsøking følger en logisk rekkefølge som forhindrer feildiagnostisering og sikrer identifisering av rotårsaken i stedet for symptombehandling.

Systematisk diagnose krever at man dokumenterer grunnleggende ytelsesparametere, følger strukturerte testsekvenser fra systemnivå til komponentnivå, registrerer alle målinger og observasjoner, og verifiserer reparasjoner gjennom ytelsestesting før utstyret settes i drift igjen.

Diagnostisk metodikk

Trinnvis feilsøkingsprosess

Profesjonell diagnose følger denne velprøvde sekvensen:

- Symptomdokumentasjon med spesifikke prestasjonsmålinger

- Testing på systemnivå for å isolere sylinder- vs. systemproblemer

- Diagnose på komponentnivå fokus på de mest sannsynlige årsakene

- Verifisering av rotårsak gjennom målrettet testing

- Validering av reparasjon bekrefter problemløsning

Diagnostisk beslutningstre

| Første symptom | Første sjekk | Hvis Normal | Hvis unormal |

|---|---|---|---|

| Ingen bevegelse | Systemtrykk | Kontroller ventilens funksjon | Gjenopprett trykk/ finn lekkasje |

| Langsom drift | Forsyningstrykk | Test intern lekkasje | Øke trykket |

| Uregelmessig bevegelse | Luftkvalitet | Kontroller mekanisk innbinding | Rengjør/filter lufttilførselen |

| Svak kraft | Trykk under belastning | Test tetningens tilstand | Oppgrader lufttilførselen |

Dokumentasjon og sporing

Effektiv feilsøking krever omfattende dokumentasjon:

- Grunnlinjer for ytelse for sammenligning under diagnostisering

- Feilhistorikk å identifisere tilbakevendende mønstre

- Miljømessige forhold påvirker komponentenes levetid

- Vedlikeholdsdokumentasjon viser serviceintervaller og deler

Bepto Diagnostisk støtte

Vi tilbyr omfattende feilsøkingsressurser:

- Teknisk dokumentasjon med detaljerte diagnostiske prosedyrer

- Ytelsesspesifikasjoner for sammenligninger av baseline

- Tjenester for feilanalyse for komplekse problemer

- Applikasjonsteknisk støtte for systemoptimalisering

Validering og forebygging

Vellykket feilsøking inkluderer forebyggende strategier:

- Overvåking av ytelse for å oppdage nedbrytningstrender

- Forebyggende vedlikehold5 basert på faktisk tilstand

- Systemoppgraderinger for å eliminere tilbakevendende problemer

- Opplæringsprogrammer for vedlikeholdspersonell

Konklusjon

Systematisk feilsøking av pneumatiske sylindere ved hjelp av strukturerte diagnostiske prosedyrer, riktig instrumentering og omfattende dokumentasjon sikrer nøyaktig feilidentifisering og forhindrer kostbare feildiagnoser i industrielle applikasjoner.

Vanlige spørsmål om feilsøking av pneumatiske sylinderfeil

Spørsmål: Hva er den vanligste feilen ved feilsøking av pneumatiske sylindere?

A: Den vanligste feilen er å bytte ut sylindere når det faktiske problemet ligger på systemnivå, for eksempel utilstrekkelig lufttilførsel eller forurensning. Test alltid systemforholdene før du antar at en komponent er defekt, slik at du unngår unødvendige utskiftningskostnader.

Spørsmål: Hvordan skiller du mellom interne og eksterne tetningsfeil?

A: Feil på interne tetninger fører til treg drift og redusert kraft samtidig som systemtrykket opprettholdes, mens feil på eksterne tetninger fører til synlig luftlekkasje og trykktap. Bruk trykkfallstesting for å kvantifisere interne lekkasjerater nøyaktig.

Spørsmål: Hvilke diagnoseverktøy er avgjørende for effektiv feilsøking innen pneumatikk?

A: Viktige verktøy inkluderer digitale trykkmålere for nøyaktige avlesninger, gjennomstrømningsmålere for kapasitetstesting, luftkvalitetsanalysatorer for deteksjon av forurensning og lekkasjedeteksjonsutstyr. Invester i kvalitetsinstrumenter for å få en pålitelig diagnose.

Spørsmål: Hvordan forhindrer du gjentatte feil på pneumatiske sylindere?

A: Forebygging krever at man tar tak i grunnårsakene i stedet for symptomene gjennom riktig luftbehandling, forurensningskontroll, riktig dimensjonering og tilstandsbasert vedlikehold. Dokumenter feilmønstre for å identifisere og eliminere systemiske problemer.

Spørsmål: Når bør du reparere eller bytte ut en defekt pneumatisk sylinder?

A: Skift ut sylindere når reparasjonskostnadene overstiger 60% av utskiftningskostnadene, når flere komponenter er slitt, eller når det oppstår hyppige feil. Vurder å oppgradere til komponenter av høyere kvalitet, som Bepto-sylindere, for å redusere de langsiktige vedlikeholdskostnadene.

-

Lær de grunnleggende prinsippene for pneumatiske systemer, som bruker trykkluft til å overføre og kontrollere energi. ↩

-

Utforsk vanlige metoder for rotårsaksanalyse (RCA), som for eksempel 5-hvorfor og fiskebeinsdiagrammer, som brukes til å løse problemer. ↩

-

Forstå dette kritiske målet for trykkluftkvalitet og hvordan det er relatert til fuktinnhold. ↩

-

Oppdag prosedyren for trykkfalltesting, en kvantitativ metode for å oppdage og måle lekkasjer i forseglede komponenter. ↩

-

Lær mer om denne proaktive vedlikeholdsstrategien som innebærer regelmessige, planlagte inspeksjoner og service for å forhindre feil på utstyret. ↩