Har du noen gang opplevd en plutselig feil i et pneumatisk system som har ført til at hele produksjonslinjen har stoppet opp? Det er du ikke alene om. Selv veldesignede pneumatiske systemer kan svikte på uventede måter, spesielt når de utsettes for ekstreme forhold eller uvanlige driftsparametere. Hvis du forstår årsakene til disse feilene, kan du iverksette forebyggende tiltak før katastrofen inntreffer.

Denne analysen av tre katastrofale feil på pneumatiske sylindere - avmagnetisering av magnetiske koblinger i et halvlederproduksjonsmiljø, sprøhet i tetninger under arktiske driftsforhold og festemidler som løsner på grunn av høyfrekvente vibrasjoner i en stemplingspresse - viser at tilsynelatende små miljøfaktorer kan føre til komplette systemfeil. Ved å implementere riktig tilstandsovervåking, materialvalg og sikkerhetsprotokoller for festeanordninger kunne disse feilene ha vært forhindret, noe som ville ha spart hundretusener av dollar i nedetid og reparasjoner.

La oss se nærmere på disse feilene for å trekke ut verdifull lærdom som kan hjelpe deg med å unngå lignende katastrofer i din virksomhet.

Innholdsfortegnelse

- Hvordan kunne magnetisk kobling avmagnetisere en halvlederfabrikk?

- Hva forårsaket katastrofal tetningssvikt under arktiske forhold?

- Hvorfor førte høyfrekvente vibrasjoner til kritiske feil på festeanordninger?

- Konklusjon: Implementering av forebyggende tiltak

- Vanlige spørsmål om feil på pneumatiske sylindere

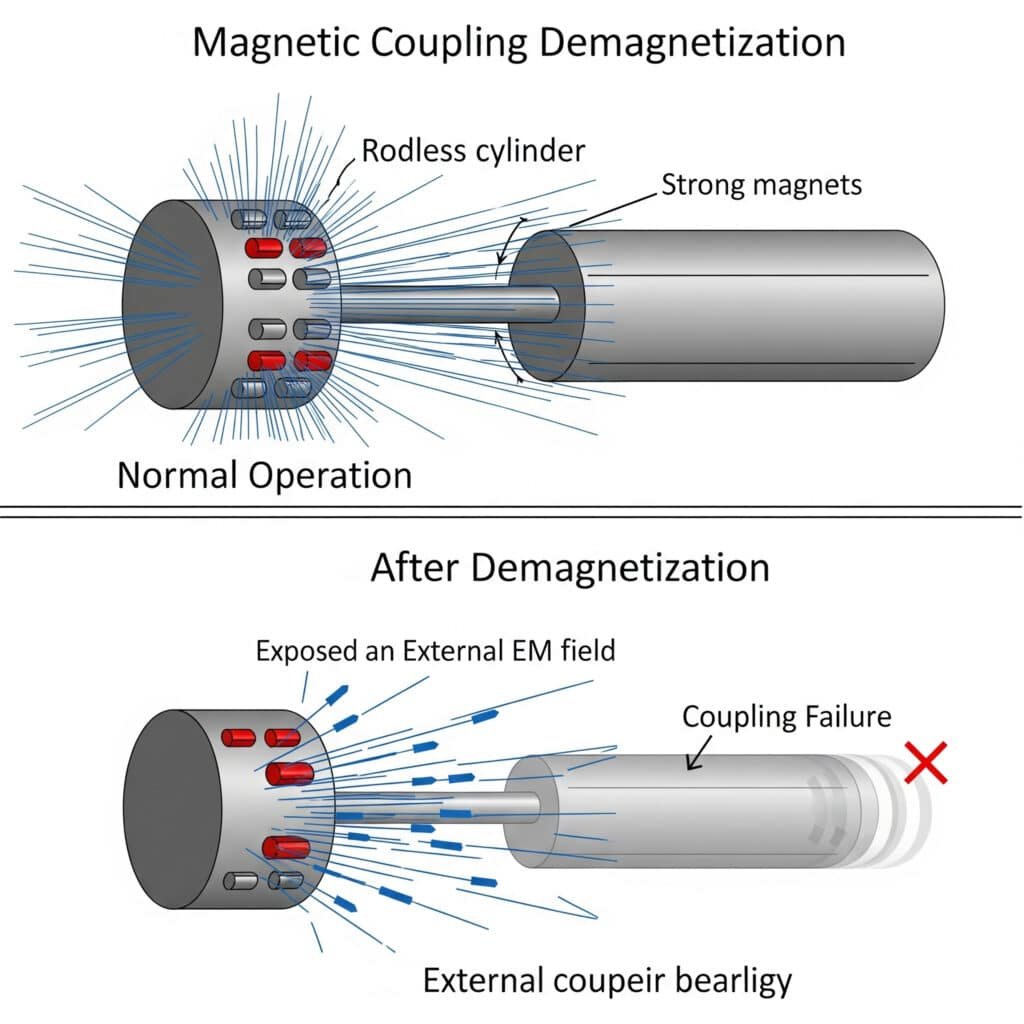

Hvordan kunne magnetisk kobling avmagnetisere en halvlederfabrikk?

En ledende halvlederprodusent opplevde en katastrofal systemsvikt da en magnetisk koblet stangløs sylinder i et waferhåndteringssystem plutselig mistet posisjoneringsevnen, noe som resulterte i en kollisjon som skadet flere $250 000 silisiumskiver og forårsaket 36 timers produksjonsstopp.

Årsaksanalysen avdekket at magnetkoblingen i den stangløse sylinderen hadde blitt delvis avmagnetisert etter å ha blitt utsatt for et uventet elektromagnetisk felt som ble generert under vedlikehold av utstyr i nærheten. Den gradvise svekkelsen av magnetfeltet ble ikke oppdaget før den nådde en kritisk terskel der koblingen ikke lenger kunne opprettholde riktig innkobling under normale akselerasjonsbelastninger, noe som forårsaket den katastrofale posisjoneringsfeilen.

Tidslinje og etterforskning av hendelsen

| Tid | Arrangement | Observasjoner | Tiltak som er iverksatt |

|---|---|---|---|

| Dag 1, kl. 08.30 | Vedlikehold begynner på nærliggende ioneimplantasjonsutstyr | Normal drift av waferhåndteringssystemet | Rutinemessige vedlikeholdsprosedyrer |

| Dag 1, kl. 10.15 | Sterkt elektromagnetisk felt generert under feilsøking av implantereren | Ingen umiddelbar effekt merket | Fortsatt vedlikehold |

| Dag 1-7 | Gradvis avmagnetisering av stangløs sylinderkobling | Sporadiske posisjonsfeil (skyldes programvaren) | Rekalibrering av programvare |

| Dag 7, 14:22 | Fullstendig svikt i koblingen | Waferbæreren beveger seg ukontrollert | Nødavstengning |

| Dag 7, 14:23 | Kollisjon med tilstøtende utstyr | Flere wafere skadet | Stans i produksjonen |

| Dag 7-9 | Undersøkelser og reparasjoner | Identifisert rotårsak | Restaurering av systemet |

Grunnleggende om magnetisk kobling

Magnetisk koblede sylindere uten stang bruker permanente magneter til å overføre kraft gjennom en ikke-magnetisk barriere, noe som eliminerer behovet for dynamiske tetninger samtidig som det opprettholdes en hermetisk adskillelse mellom det innvendige stempelet og den utvendige vognen.

Kritiske designelementer

Design av magnetiske kretser

- Permanent magnetmateriale (vanligvis NdFeB eller SmCo1)

- Optimalisering av magnetisk fluksbane

- Polarrangement for maksimal koblingskraft

- Hensyn til skjermingKarakteristikk for koblingskraft

- Statisk holdekraft: 200-400 N (typisk for halvlederapplikasjoner)

- Dynamisk kraftoverføring: 70-80% av statisk kraft

- Kraft-forskyvningskurve: Ikke-lineær med kritisk bruddpunkt

- Temperaturfølsomhet: -0,12% per °C (typisk for NdFeB-magneter)Feilmekanismer

- Avmagnetisering på grunn av eksterne felt

- Termisk avmagnetisering

- Mekanisk støt som forårsaker momentan frakobling

- Materialforringelse over tid

Analyse av rotårsaker

Etterforskningen avdekket flere medvirkende faktorer:

Primære faktorer

Elektromagnetisk interferens

- Kilde: Feilsøking med ion-implanter genererte et 0,3T-felt

- Nærhet: Feltstyrken ved sylinderens plassering er estimert til 0,15T

- Varighet: Omtrent 45 minutter med intermitterende eksponering

- Feltorientering: Delvis på linje med avmagnetiseringsretningen til NdFeB-magneterValg av magnetisk materiale

- Materiale: NdFeB-magneter av klasse N42 som brukes i koblingen

– Egenkoercivitet (Hci)2: 11 kOe (lavere enn alternative SmCo-alternativer)

- Driftspunkt: Designet med utilstrekkelig margin mot avmagnetisering

- Mangel på ekstern magnetisk skjermingMangler i overvåkingen

- Ingen overvåking av magnetisk feltstyrke

- Trender for posisjonsfeil er ikke implementert

- Test av kraftmarginer er ikke en del av det forebyggende vedlikeholdet

- Manglende protokoller for EMI-eksponering under vedlikehold

Sekundære faktorer

Mangler i vedlikeholdsprosedyrene

- Ingen varsling om potensiell EMI-generering

- Ingen krav til isolering av utstyr

- Manglende verifisering etter vedlikehold

- Utilstrekkelig forståelse av magnetisk følsomhetSvakheter ved systemdesignet

- Ingen overflødig posisjonsverifisering

- Utilstrekkelig evne til å oppdage feil

- Manglende overvåking av kraftmarginer

- Ingen indikatorer for magnetfelteksponering

Rekonstruksjon og analyse av feil

Gjennom detaljert analyse og laboratorietesting ble bruddsekvensen rekonstruert:

Avmagnetiseringsprogresjon

| Eksponeringstid | Estimert feltstyrke | Reduksjon av koblingskraft | Observerbare effekter |

|---|---|---|---|

| Innledende | 0 T | 0% (350N nominell) | Normal drift |

| 15 minutter | 0,15 T intermitterende | 5-8% | Uoppdagelig i drift |

| 30 minutter | 0,15 T intermitterende | 12-15% | Mindre posisjonsfeil ved maksimal akselerasjon |

| 45 minutter | 0,15 T intermitterende | 18-22% | Merkbar posisjonsforsinkelse under belastning |

| Dag 7 | Kumulativ effekt | 25-30% | Under kritisk grense for drift |

Laboratorietester bekreftet at eksponering for felt på 0,15 T kunne forårsake delvis avmagnetisering av N42 NdFeB-magneter når de var orientert ugunstig i forhold til magnetiseringsretningen. Den kumulative effekten av flere eksponeringer forringet den magnetiske ytelsen ytterligere, helt til koblingskraften falt under det minimum som kreves for pålitelig drift.

Korrigerende tiltak iverksatt

Etter denne hendelsen iverksatte halvlederprodusenten flere korrigerende tiltak:

Umiddelbare rettelser

- Erstattet alle magnetiske koblinger med SmCo-magneter av høyere kvalitet (Hci > 20 kOe)

- Lagt til magnetisk skjerming på sylindere uten stang

- Implementert EMI-overvåking under vedlikeholdsaktiviteter

- Etablerte ekskluderingssoner under vedlikeholdsprosedyrer med høy EMIForbedringer av systemet

- Lagt til sanntidsovervåking av magnetisk koblingskraft

- Implementerte analyse av trender for posisjonsfeil

- Installerte EMI-eksponeringsindikatorer på sensitivt utstyr

- Forbedrede systemer for kollisjonsdeteksjon og -forebyggingProsedyreendringer

- Utviklet omfattende protokoller for EMI-håndtering

- Implementerte prosedyrer for verifisering etter vedlikehold

- Opprettet krav til koordinering av vedlikehold

- Forbedret opplæring av ansatte om sårbarheter i magnetsystemerLangsiktige tiltak

- Nyutviklede kritiske systemer med redundant posisjonsverifisering

- Etablerte regelmessig testing av magnetisk koblingsstyrke

- Utviklet protokoller for forebyggende vedlikehold basert på koblingsytelse

- Opprettet en database med EMI-sensitive komponenter for vedlikeholdsplanlegging

Erfaringer

Denne saken belyser flere viktige lærdommer for design og vedlikehold av pneumatiske systemer:

Overveielser rundt materialvalg

- Magnetiske materialer må velges med passende koersitivitet for miljøet

- Kostnadsbesparelser på magnetiske materialer kan føre til betydelig sårbarhet

- Miljøeksponering må tas i betraktning ved valg av materiale

- Sikkerhetsmarginene bør ta høyde for de verste eksponeringsscenarioeneKrav til overvåking

- Subtil nedbrytning kan forekomme uten åpenbare symptomer

- Trendanalyse er avgjørende for å oppdage gradvise endringer i ytelsen

- Kritiske parametere må overvåkes direkte, ikke utledes

- Det bør etableres indikatorer for tidlig varsling av viktige feilmodiVedlikeholdsprotokollens betydning

- Vedlikeholdsaktiviteter på ett system kan påvirke tilstøtende systemer

- EMI-generering bør behandles som en betydelig fare

- Kommunikasjon mellom vedlikeholdsteamene er avgjørende

- Verifikasjonsprosedyrer må bekrefte systemets integritet etter vedlikehold i nærheten

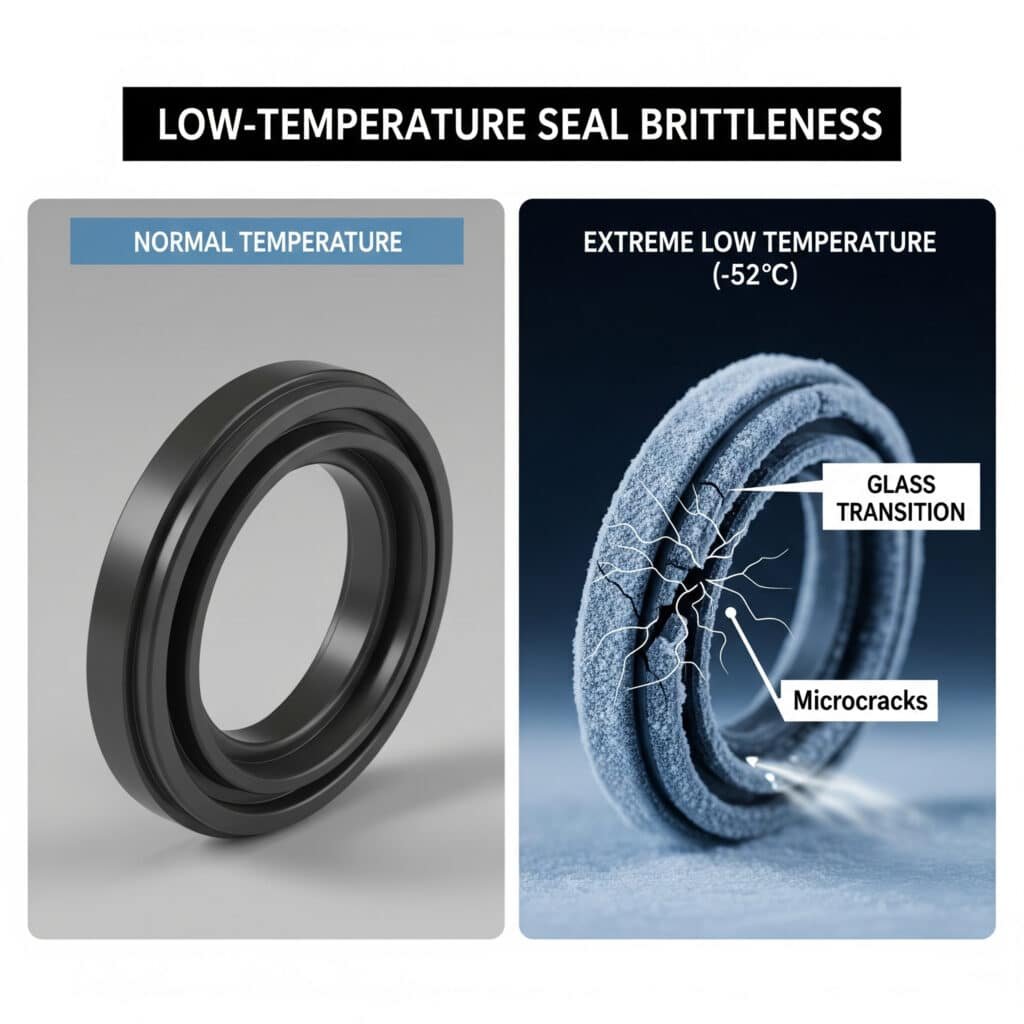

Hva forårsaket katastrofal tetningssvikt under arktiske forhold?

Et oljeletingsselskap som driver virksomhet nord i Alaska, opplevde flere samtidige feil på pneumatiske posisjoneringssylindere som styrer kritiske rørledningsventiler under en uventet kuldeperiode, noe som resulterte i en nødstopp som kostet rundt $2,1 millioner i tapt produksjon.

En kriminalteknisk analyse avslørte at sylindertetningene var blitt sprø og hadde sprukket ved de uventet lave temperaturene (-52 °C), langt under den nominelle driftstemperaturen på -40 °C. Standard nitrilpakningene (NBR) gjennomgikk glassovergang3 ved disse ekstreme temperaturene, mistet sin elastisitet og utviklet mikrosprekker som forplantet seg raskt under drift. Situasjonen ble forverret av utilstrekkelige forebyggende vedlikeholdsprosedyrer i kaldt vær, som ikke oppdaget den forverrede tilstanden til tetningene.

Tidslinje og etterforskning av hendelsen

| Tid | Arrangement | Temperatur | Observasjoner |

|---|---|---|---|

| Dag 1, kl. 18.00 | Værvarselet er oppdatert | -45 °C forventet | Normal drift |

| Dag 2, kl. 02.00 | Temperaturen synker raskt | -48°C | Ingen umiddelbare problemer |

| Dag 2, kl. 06.00 | Temperaturen når minimum | -52°C | De første forseglingsfeilene begynner |

| Dag 2, kl. 07.30 | Flere feil på ventilaktuatorer | -51°C | Nødprosedyrer iverksatt |

| Dag 2, kl. 08.15 | Systemavstengning fullført | -50°C | Produksjonen stanset |

| Dag 2-4 | Undersøkelser og reparasjoner | -45 °C til -40 °C | Midlertidige oppvarmede kabinetter installert |

Tetningsmaterialets egenskaper og temperatureffekter

De mislykkede tetningene var standard nitrilpakninger (NBR) med et produsentspesifisert driftsområde på -40 °C til +100 °C, som vanligvis brukes i industrielle pneumatiske applikasjoner.

Kritiske materialoverganger

| Materiale | Glassovergangstemperatur | Skjørhet Temperatur | Anbefalt min. Driftstemp. | Faktisk driftsområde |

|---|---|---|---|---|

| Standard NBR (mislykkede tetninger) | -35 °C til -20 °C | -40°C | -30°C | -40 °C til +100 °C (produsentens spesifikasjoner) |

| Lavtemperatur NBR | -45 °C til -35 °C | -50°C | -40°C | -40 °C til +85 °C |

| HNBR | -30 °C til -15 °C | -35°C | -25°C | -25 °C til +150 °C |

| FKM (Viton) | -20 °C til -10 °C | -25°C | -15°C | -15 °C til +200 °C |

| Silikon | -65 °C til -55 °C | -70°C | -55°C | -55 °C til +175 °C |

| PTFE | -73 °C (krystallinsk overgang) | Ikke aktuelt | -70°C | -70 °C til +250 °C |

Funn fra feilanalyse

En detaljert undersøkelse av de ødelagte tetningene avdekket flere problemer:

Primære feilmekanismer

Materiale Glassovergang

- NBR-polymerkjeder mistet bevegelighet under glassovergangstemperaturen

- Materialets hardhet er økt fra Shore A 70 til Shore A 90+.

- Elastisiteten reduseres med ca. 95%

- Gjenoppretting av kompresjonssett falt til nesten nullDannelse og spredning av mikrosprekker

- Innledende mikrosprekker dannes i områder med høy belastning (tetningslepper, hjørner)

- Akselerert sprekkutbredelse under dynamisk bevegelse

- Bruddmekanisk dominert av sprø bruddmekanikk

- Sprekkenettverk skaper lekkasjeveier gjennom tetningstverrsnittetEffekter av tetningsgeometri

- Skarpe hjørner i tetningsdesignet skapte spenningskonsentrasjonspunkter

- Utilstrekkelig kjertelvolum forhindret termisk sammentrekning

- Overdreven kompresjon i statisk tilstand øker sprøhetspåvirkningen

- Utilstrekkelig støtte muliggjorde overdreven deformasjon under trykkBidrag fra smøremiddel

- Standard pneumatisk smøremiddel ble svært tyktflytende ved lav temperatur

- Stivhet i smøremiddelet økte friksjonen og den mekaniske belastningen

- Utilstrekkelig smørefordeling på grunn av viskositetsøkning

- Mulig krystallisering av smøremiddel som skaper slipende forhold

Resultater av materialanalyse

Laboratorietesting av de ødelagte tetningene bekreftet dette:

Endringer i fysiske egenskaper

- Shore A-hardhet: Økt fra 70 (romtemperatur) til 92 (-52 °C)

- Forlengelse ved brudd: Redusert fra 350% til <30%

- Kompresjonssett: Økt fra 15% til >80%

- Strekkfasthet: Redusert med omtrent 40%Mikroskopisk undersøkelse

- Omfattende nettverk av mikrosprekker i hele tetningstverrsnittet

- Sprø bruddflater med minimal deformasjon

- Bevis på materialsprøhet på molekylært nivå

- Dannelse av krystallinske områder i en normalt amorf polymerstrukturKjemisk analyse

- Ingen tegn på kjemisk nedbrytning eller angrep

- Normale aldringsindikatorer innenfor forventet område

- Ingen forurensning oppdaget

- Polymersammensetning samsvarer med spesifikasjonene

Analyse av rotårsaker

Etterforskningen identifiserte flere medvirkende faktorer:

Primære faktorer

Mangelfullt materialvalg

- NBR-tetninger spesifisert basert på standard katalogverdier

- Temperaturmargin utilstrekkelig for arktiske forhold

- Ingen hensyn til glassovergangseffekter

- Kostnadshensyn prioriteres fremfor ekstreme miljøforholdMangler i vedlikeholdsprogrammet

- Ingen spesifikke inspeksjonsprotokoller for kaldt vær

- Tetningstilstanden overvåkes ikke for temperaturrelatert nedbrytning

- Ingen hardhetstesting inkludert i vedlikeholdsprosedyrene

- Mangelfull reservedelstrategi for ekstreme værhendelserBegrensninger i systemdesignet

- Ingen oppvarming av kritiske pneumatiske komponenter

- Utilstrekkelig isolasjon for termisk beskyttelse

- Eksponert installasjonssted med maksimal kuldeeksponering

- Ingen temperaturovervåking på komponentnivå

Sekundære faktorer

Operasjonell praksis

- Fortsatt drift til tross for at temperaturgrensene nærmer seg

- Ingen driftsjusteringer for ekstrem kulde (redusert sykling osv.)

- Mangelfull respons på værmeldingen

- Begrenset bevissthet hos operatørene om risikoen for temperaturrelaterte feilMangler i risikovurderingen

- Ekstrem kulde-scenarioet er ikke tilstrekkelig behandlet i FMEA

- Overdreven tillit til produsentens spesifikasjoner

- Utilstrekkelig testing under faktiske miljøforhold

- Mangel på erfaringsutveksling i bransjen om feil i kaldt vær

Korrigerende tiltak iverksatt

Etter denne hendelsen iverksatte selskapet omfattende forbedringer:

Umiddelbare rettelser

- Alle tetninger er byttet ut med silikonblandinger som tåler -60 °C

- Installerte oppvarmede kabinetter for kritiske ventilaktuatorer

- Implementert temperaturovervåking på komponentnivå

- Utviklet nødprosedyrer for ekstrem kuldeForbedringer av systemet

- Ny design på tetningskoblingene for å imøtekomme termisk sammentrekning

- Modifisert tetningsgeometri for å eliminere spenningskonsentrasjonspunkter

- Utvalgte lavtemperatursmøremidler ned til -60 °C

- Lagt til redundante aktiveringssystemer for kritiske ventilerProsedyreendringer

- Etablerte temperaturbaserte vedlikeholdsprotokoller

- Implementerte testing av tetningers hardhet i kaldt vær

- Utarbeidet prosedyrer for forberedelser før vinteren

- Utviklet driftsbegrensninger basert på temperaturLangsiktige tiltak

- Gjennomførte en omfattende sårbarhetsvurdering for kaldt vær

- Etablert materialtestingsprogram for arktiske forhold

- Utviklet forbedrede spesifikasjoner for komponenter til ekstreme miljøer

- Opprettet et program for kunnskapsdeling med andre arktiske operatører

Erfaringer

Denne saken belyser flere viktige forhold som må tas i betraktning når det gjelder pneumatiske applikasjoner i kaldt vær:

Materialvalg er kritisk

- Produsentens temperaturangivelser inkluderer ofte minimale sikkerhetsmarginer

- Glassovergangstemperaturen er mer relevant enn absolutt minimumsklassifisering

- Materialegenskapene endres dramatisk nær overgangstemperaturer

- Applikasjonsspesifikk testing er avgjørende for kritiske komponenterDesign for ekstreme miljøforhold

- Worst-case-scenarioer må inkludere passende sikkerhetsmarginer

- Termisk beskyttelse bør integreres i systemdesignet

- Overvåking på komponentnivå er avgjørende for tidlig oppdagelse

- Redundans blir mer kritisk i ekstreme miljøerKrav til vedlikehold og tilpasning

- Standard vedlikeholdsprosedyrer kan være utilstrekkelige under ekstreme forhold

- Tilstandsovervåking må tilpasse seg miljøutfordringene

- Forebyggende erstatningsstrategier bør ta hensyn til miljømessige stressfaktorer

- Spesielle inspeksjonsteknikker kan være påkrevd i ekstreme miljøer

Hvorfor førte høyfrekvente vibrasjoner til kritiske feil på festeanordninger?

En høyhastighets metallstanseoperasjon opplevde en katastrofal feil da en pneumatisk sylinder løsnet fra monteringsbraketten under drift, noe som forårsaket betydelig skade på pressen og resulterte i 4 dagers produksjonsstans med reparasjonskostnader på over $380 000.

Undersøkelsen slo fast at høyfrekvente vibrasjoner4 (175-220 Hz) som ble generert av stanseoperasjonen, hadde forårsaket systematisk løsning av sylinderens monteringsbolter til tross for at det var standard låseskiver til stede. Metallurgiske analyser viste at vibrasjonene skapte syklisk relativ bevegelse mellom boltenes gjenger og monteringsflatene, noe som gradvis overvant låsefunksjonene og gjorde det mulig for boltene å rotere seg løs i løpet av ca. 2,3 millioner pressesykluser.

Tidslinje og etterforskning av hendelsen

| Tid | Arrangement | Syklustelling | Observasjoner |

|---|---|---|---|

| Installasjon | Ny sylinder montert | 0 | Riktig dreiemoment påført (65 Nm) |

| Uke 1-6 | Normal drift | 0-1,5 millioner sykluser | Ingen synlige problemer |

| Uke 7 | Vedlikeholdsinspeksjon | 1,7 millioner sykluser | Ingen løsning oppdaget visuelt |

| Uke 8, dag 3 | Operatøren rapporterer støy | 2,1 millioner sykluser | Vedlikehold planlagt til helgen |

| Uke 8, dag 5 | Katastrofal svikt | 2,3 millioner sykluser | Sylinderen løsner under drift |

| Uke 8-9 | Undersøkelser og reparasjoner | N/A | Gjennomført rotårsaksanalyse |

Vibrasjoner og dynamikk i festeanordninger

Stansepressen kjørte med 180 slag i minuttet (3 Hz), men støtet fra stanseoperasjonen genererte høyfrekvente vibrasjonskomponenter:

Vibrasjonsegenskaper

| Frekvenskomponent | Amplitude | Kilde | Effekt på festemidler |

|---|---|---|---|

| 3 Hz | 0.8g | Grunnleggende pressesyklus | Minimalt potensial for å løsne |

| 15-40 Hz | 1.2-1.5g | Strukturell resonans i maskinen | Moderat potensial for løsgjøring |

| 175-220 Hz | 3.5-4.2g | Stempelpåvirkning | Alvorlig løsgjøringspotensial |

| 350-500 Hz | 0.5-0.8g | Harmonics | Moderat potensial for løsgjøring |

Analyse av festesystem

Det mislykkede monteringssystemet brukte M12-bolter i klasse 8.8 med delte låseskiver, strammet til med 65 Nm:

Festekonfigurasjon

| Komponent | Spesifikasjon | Tilstand etter feil | Designbegrensning |

|---|---|---|---|

| Bolter | M12 x 1,75, klasse 8.8 | Gjengeslitasje, ingen deformasjon | Utilstrekkelig retensjon av forspenningen |

| Låseskiver | Splittring, fjærstål | Delvis flattrykt, redusert spenning | Utilstrekkelig for høyfrekvente vibrasjoner |

| Monteringshull | 13 mm klaringshull | Forlengelse fra bevegelse | For stor klaring |

| Monteringsoverflate | Maskinbearbeidet stål | Frettingkorrosjon5 synlig | Utilstrekkelig friksjon |

| Tråd Forlovelse | 18 mm (1,5 × diameter) | Tilstrekkelig | Ikke en medvirkende faktor |

Undersøkelse av feilmekanismer

En detaljert analyse avslørte en klassisk vibrasjonsindusert løsningsprosess:

Løsnende progresjon

Opprinnelig tilstand

- Riktig forspenning påført (ca. 45 kN)

- Låseskive komprimert med tilstrekkelig spenning

- Statisk friksjon er tilstrekkelig til å hindre rotasjon

- Gjengefriksjon fordelt over innkoblede gjengerNedbrytning i tidlig fase

- Høyfrekvente vibrasjoner forårsaker mikroskopiske tverrgående bevegelser

- Tverrgående bevegelse skaper momentan reduksjon av forspenningen

- Momentan forspenningsreduksjon gir mulighet for minimal gjengerotasjon

- Låseskivens spenning reduseres gradvisProgressiv løsgjøring

- Akkumulert mikrorotasjon reduserer forspenningen

- Redusert forspenning øker amplituden på tverrgående bevegelser

- Økt bevegelse øker løsningshastigheten

- Låseskivens effektivitet avtar etter hvert som den flater utEndelig fiasko

- Forspenningen faller under kritisk terskel

- Grov bevegelse begynner mellom sammenføyde komponenter

- Rask endelig løsning oppstår

- Fullstendig frikobling av festeanordningen

Analyse av rotårsaker

Etterforskningen identifiserte flere medvirkende faktorer:

Primære faktorer

Mangelfullt valg av festemidler

- Delte låseskiver er ineffektive mot høyfrekvente vibrasjoner

- Ingen sekundær låsemekanisme implementert

- Utilstrekkelig forspenning for vibrasjonsmiljø

- Kun friksjonsbasert låsingVibrasjonsegenskaper

- Høyfrekvente komponenter overskred kapasiteten til låseskiver

- Tverrgående vibrasjon på linje med løsningsretningen

- Resonansforsterkning på monteringsstedet

- Kontinuerlig drift uten vibrasjonsovervåkingMangler i vedlikeholdsprogrammet

- Kun visuell inspeksjon er ikke tilstrekkelig for å oppdage tidlig løsning

- Ingen momentverifisering under vedlikehold

- Mangelfullt program for vibrasjonsovervåking

- Ingen prediktivt vedlikehold for festesystemer

Sekundære faktorer

Begrensninger i design

- Sylinderens monteringssted utsettes for maksimal vibrasjon

- Utilstrekkelig strukturell demping

- Ingen vibrasjonsisolering implementert

- Monteringsbrakettdesign forsterket vibrasjonInstallasjonspraksis

- Ingen gjengelåsemasse brukt

- Standard dreiemoment brukes uten hensyn til vibrasjoner

- Ingen merker for visuell deteksjon av løsning

- Inkonsekvent prosedyre for påføring av dreiemoment

Laboratorietesting og verifisering

For å bekrefte feilmekanismen ble det utført laboratorietester:

Testresultater

| Testtilstand | Løsningens begynnelse | Fullstendig løsning | Observasjoner |

|---|---|---|---|

| Standardkonfigurasjon (som mislyktes) | 15 000-20 000 sykluser | 45 000-55 000 sykluser | Progressivt løsningsmønster tilpasset feltfeil |

| Med gjengelåsemasse | >200 000 sykluser | Ikke nådd i test | Betydelig forbedring, noe tap av forspenning |

| Med Nord-Lock-skiver | >500 000 sykluser | Ikke nådd i test | Minimalt tap av forspenning |

| Med gjeldende dreiemomentmuttere | >500 000 sykluser | Ikke nådd i test | Konsekvent vedlikehold av forspenning |

| Med sikkerhetswire | >100 000 sykluser | 350 000-400 000 sykluser | Forsinket, men til slutt mislykket |

Korrigerende tiltak iverksatt

Etter denne hendelsen iverksatte selskapet omfattende forbedringer:

Umiddelbare rettelser

- Byttet ut alle sylinderens festeanordninger med Nord-Lock-skiver

- Påført gjengelåsemasse med middels styrke

- Økt festemiddelstørrelse til M16 (større forspenningskapasitet)

- Implementert tiltrekkingsmetode med moment pluss vinkelForbedringer av systemet

- Lagt til vibrasjonsisolasjonsfester for sylindere

- Nyutviklede monteringsbraketter for økt stivhet

- Implementerte doble festesystemer for kritiske komponenter

- Lagt til vitnemerker for visuell deteksjon av løsgjøringProsedyreendringer

- Etablert et regelmessig program for momentverifisering

- Implementerte vibrasjonsovervåking på kritiske steder

- Utarbeidet spesifikke protokoller for inspeksjon av festemidler

- Utviklet omfattende retningslinjer for valg av festemidlerLangsiktige tiltak

- Utførte vibrasjonsanalyser av alle pneumatiske systemer

- Etablert database med applikasjonsspesifikke valg av festemidler

- Implementerte ultralydovervåking av boltspenninger for kritiske festemidler

- Utviklet opplæringsprogram om vibrasjonsbestandig innfesting

Erfaringer

Denne saken belyser flere viktige forhold som må tas i betraktning når det gjelder pneumatiske systemer i miljøer med høy vibrasjon:

Valg av festemidler er kritisk

- Standard låseskiver er ineffektive mot høyfrekvente vibrasjoner

- Riktige låsemekanismer må tilpasses vibrasjonsegenskapene

- Forspenning alene er ikke tilstrekkelig for vibrasjonsmotstand

- Redundante låsemetoder bør vurderes for kritiske applikasjonerKrav til vibrasjonsstyring

- Høyfrekvente komponenter blir ofte oversett i vibrasjonsanalyser

- Tverrgående vibrasjoner er spesielt farlig for gjengede festemidler

- Vibrasjonsisolering bør vurderes for følsomme komponenter

- Resonanseffekter kan forsterke vibrasjoner på bestemte stederInspeksjon og vedlikehold

- Visuell inspeksjon alene kan ikke avdekke løsning i tidlig fase

- Verifisering av dreiemoment er avgjørende for vibrasjonsutsatte festemidler

- Vitnesmerker gir enkel, men effektiv overvåking

- Forutseende teknologi (ultralyd, termisk) kan oppdage løsning før det oppstår feil

Konklusjon: Implementering av forebyggende tiltak

Disse tre casestudiene belyser hvordan tilsynelatende små miljøfaktorer - elektromagnetiske felt, ekstreme temperaturer og høyfrekvente vibrasjoner - kan føre til katastrofale feil i pneumatiske systemer. Ved å forstå disse feilmekanismene kan ingeniører og vedlikeholdspersonell iverksette effektive forebyggende tiltak.

Viktige forebyggende strategier

Forbedret materialvalg

- Velg materialer med egenskaper som passer til det aktuelle driftsmiljøet

- Ta hensyn til worst-case-scenarier i materialspesifikasjonene

- Implementer sikkerhetsmarginer utover produsentens klassifisering

- Valider materialytelsen gjennom applikasjonsspesifikke testerForbedrede overvåkingssystemer

- Implementere tilstandsovervåking for kritiske parametere

- Etabler trendanalyse for å oppdage gradvis nedbrytning

- Bruk prediktiv teknologi for tidlig oppdagelse av feil

- Overvåk miljøforholdene på komponentnivåOmfattende vedlikeholdsprotokoller

- Utvikle miljøspesifikke vedlikeholdsprosedyrer

- Gjennomfør regelmessig verifisering av kritiske komponenter

- Fastsett klare akseptkriterier for fortsatt drift

- Utarbeide responsprotokoller for ekstreme miljøsituasjonerRobust designpraksis

- Design for ekstreme miljøforhold med passende marginer

- Implementer redundans for kritiske funksjoner

- Vurder feilmodi utover normale driftsforhold

- Valider design gjennom testing under faktiske forhold

Ved å ta i bruk disse erfaringene kan designere og vedlikeholdsansvarlige for pneumatiske systemer forbedre påliteligheten betydelig og forhindre kostbare feil, selv i de mest utfordrende driftsmiljøene.

Vanlige spørsmål om feil på pneumatiske sylindere

Hvor ofte bør magnetkoblinger testes for feltstyrke?

For ikke-kritiske bruksområder er det vanligvis tilstrekkelig med årlig testing. For kritiske bruksområder, spesielt i miljøer der det kan forekomme elektromagnetiske felt, anbefales testing hvert kvartal. Alle vedlikeholdsaktiviteter som involverer elektrisk utstyr innenfor 5 meter fra magnetiske koblinger, bør utløse ytterligere verifikasjonstesting. Ved å implementere enkle feltstyrkeindikatorer som skifter farge når de utsettes for potensielt skadelige felt, kan man sørge for kontinuerlig overvåking mellom de formelle testene.

Hvilke tetningsmaterialer egner seg best til bruk ved ekstremt lave temperaturer?

For bruk ved ekstremt lave temperaturer (under -40 °C) anbefales silikon, PTFE eller spesialutviklede lavtemperaturelastomerer som LTFE (lavtemperaturfluoroelastomer). Silikon opprettholder fleksibiliteten ned til ca. -55 °C, mens PTFE forblir funksjonelt ned til -70 °C. For de mest ekstreme forholdene kan tilpassede forbindelser som perfluoroelastomerer med spesielle myknere fungere ned til -65 °C. Kontroller alltid glassovergangstemperaturen (Tg) i stedet for å stole utelukkende på produsentens oppgitte minimumstemperatur, og legg inn en sikkerhetsmargin på minst 10 °C under forventet minimumstemperatur.

Hva er de mest effektive låsemetodene for festeanordninger i miljøer med høy vibrasjon?

I miljøer med høy vibrasjon er mekaniske låsesystemer som ikke bare baserer seg på friksjon, mest effektive. Nord-Lock-skiver, som bruker kilelåsingsprinsipper, gir utmerket motstand mot vibrasjonsløsning. Gängse momentmuttere (med nyloninnsatser eller deformerte gjenger) fungerer også bra. For kritiske bruksområder gir en kombinasjon av mekanisk låsing (Nord-Lock-skiver) og kjemisk låsing (middels sterk gjengelås) den høyeste påliteligheten. Sikkerhetstråd er effektivt for festeanordninger som ikke fjernes ofte, mens flikskiver kan være egnet for bruksområder med lavere vibrasjoner. Standard delte låseskiver bør aldri brukes i miljøer med høy vibrasjon.

-

En teknisk sammenligning av neodym- (NdFeB) og samarium-kobolt- (SmCo) sjeldne jordartsmagneter, med en detaljert beskrivelse av forskjellene i magnetisk styrke, temperaturstabilitet og motstand mot avmagnetisering. ↩

-

Forklarer begrepet intrinsisk koercivitet (Hci), et materiales iboende evne til å motstå avmagnetisering fra et eksternt magnetfelt, som er en kritisk parameter for valg av magneter i miljøer med høy EMI. ↩

-

Gir en vitenskapelig forklaring på glassovergangstemperaturen (Tg), det punktet der en amorf polymer går fra en hard, glassaktig tilstand til en myk, gummiaktig tilstand, noe som er avgjørende for å bestemme en tetnings ytelsesgrense ved lave temperaturer. ↩

-

Beskriver mekanikken bak hvordan tverrgående vibrasjoner kan føre til at gjengede festemidler løsner av seg selv, ofte med henvisning til Junker-testen, en standardmetode for å evaluere sikkerheten til skrueforbindelser under dynamiske belastninger. ↩

-

Beskriver mekanismen for frettingkorrosjon, en form for slitasje og korrosjonsskader som oppstår i grensesnittet mellom to kontaktflater som utsettes for små, gjentatte gnidningsbevegelser, ofte forårsaket av vibrasjoner. ↩