Feil luftsylindertrykk er årsak til 40% av alle feil i pneumatiske systemer i industrien. Ingeniører gjetter ofte på trykkinnstillinger i stedet for å beregne optimale verdier. Dette fører til redusert ytelse, for tidlig slitasje og kostbar nedetid.

Arbeidstrykket for luftsylindere varierer vanligvis fra 5,5-10,3 bar (80-150 PSI) for standard industrielle bruksområder, med 100 PSI som det vanligste driftstrykket som balanserer kraftuttak, effektivitet og komponentlevetid.

I forrige måned hjalp jeg en tysk bilingeniør ved navn Klaus Weber med å optimalisere den pneumatiske monteringslinjen hans. Sylinderne hans opererte med 180 PSI, noe som førte til hyppige tetningsfeil og høyt luftforbruk. Ved å redusere trykket til 120 PSI og optimalisere sylinderstørrelsen økte vi systemets pålitelighet med 60%, samtidig som energikostnadene ble redusert med 25%.

Innholdsfortegnelse

- Hva er standard arbeidstrykkområde for luftflasker?

- Hvordan beregner du optimalt arbeidstrykk for din applikasjon?

- Hvilke faktorer påvirker kravene til luftsylindertrykk?

- Hvordan påvirker arbeidstrykket sylinderens ytelse og effektivitet?

- Hva er de ulike trykkklassifiseringene for luftflasker?

- Hvordan stille inn og vedlikeholde arbeidstrykket på luftflasker på riktig måte?

- Konklusjon

- Vanlige spørsmål om luftsylinderens arbeidstrykk

Hva er standard arbeidstrykkområde for luftflasker?

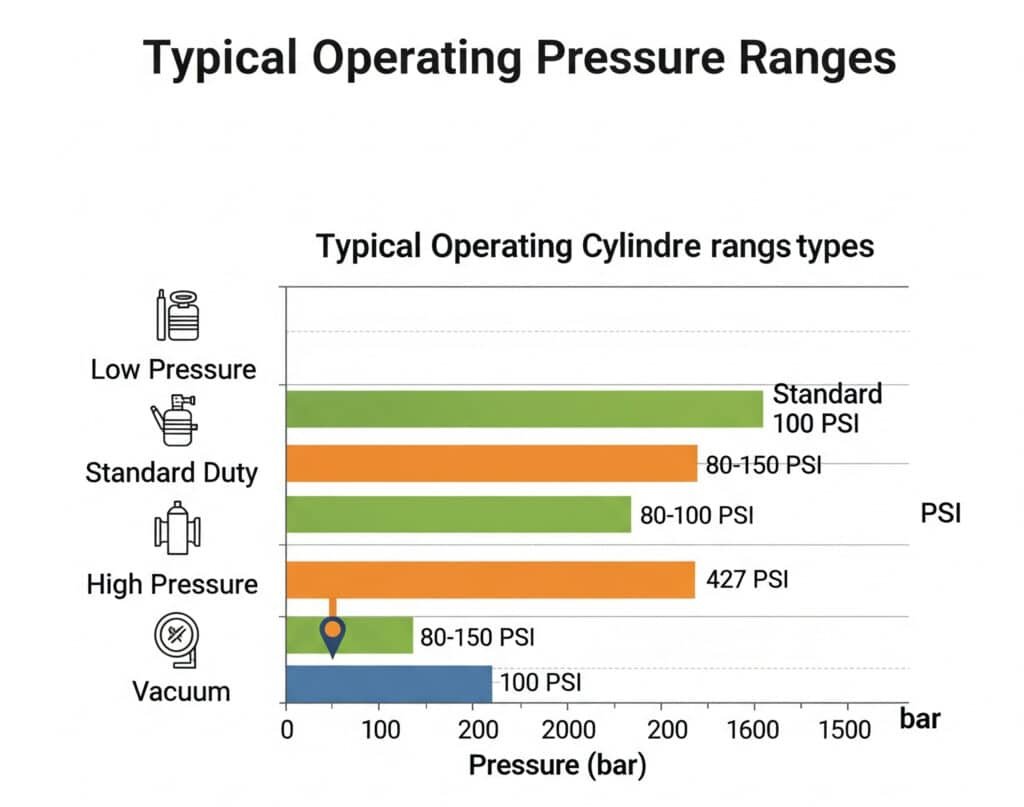

Luftsylinder arbeidstrykk1 varierer betydelig avhengig av bruksområde, sylinderdesign og ytelsesspesifikasjoner. Forståelse av standardområder hjelper ingeniører med å velge riktig utstyr og optimalisere systemytelsen.

Standard luftsylindere har et arbeidstrykk på mellom 80-150 PSI, der 100 PSI er det vanligste arbeidstrykket som gir optimal balanse mellom kraft, hastighet og komponentlevetid for generelle industrielle bruksområder.

Industrielle standard trykkområder

De fleste industrielle pneumatiske systemer opererer innenfor etablerte trykkområder som har utviklet seg gjennom flere tiår med teknisk erfaring og standardiseringsarbeid.

Vanlige trykkklassifiseringer:

| Trykkområde | PSI | Bar | Typiske bruksområder |

|---|---|---|---|

| Lavt trykk | 30-60 | 2.1-4.1 | Lett montering, emballering |

| Standard trykk | 80-150 | 5.5-10.3 | Generell produksjon |

| Middels trykk | 150-250 | 10.3-17.2 | Kraftige bruksområder |

| Høyt trykk | 250-500 | 17.2-34.5 | Spesialisert industri |

Regionale trykkstandarder

Ulike regioner har etablert ulike trykkstandarder basert på lokal praksis, sikkerhetsforskrifter og tilgjengelig utstyr.

Globale trykkstandarder:

- Nord-Amerika: 100 PSI (6,9 bar) er vanligst

- Europa: 6-8 bar (87-116 PSI) typisk område

- Asia: 0,7 MPa (102 PSI) standard i Japan

- Internasjonal ISO: 6 bar (87 PSI) anbefalt standard

Flaskestørrelsens innvirkning på valg av trykk

Større sylindere kan generere betydelig kraft selv ved lavere trykk, mens mindre sylindere kan kreve høyere trykk for å oppnå den nødvendige kraften.

Eksempler på kraftuttak ved ulike trykk:

Sylinder med en diameter på 2 tommer:

- Ved 80 PSI: 251 pund kraft

- Ved 100 PSI: 314 pund kraft

- Ved 150 PSI: 471 pund kraft

Sylinder med en diameter på 4 tommer:

- Ved 80 PSI: 1 005 pund kraft

- Ved 100 PSI: 1 256 pund kraft

- Ved 150 PSI: 1 885 pund kraft

Sikkerhetshensyn ved valg av trykk

Arbeidstrykket må gi tilstrekkelige sikkerhetsmarginer, samtidig som man unngår for høyt trykk som kan føre til komponentfeil eller sikkerhetsrisikoer.

De fleste industrielle sikkerhetsstandarder krever det:

- Prøvetrykk: 1,5 ganger arbeidstrykket

- Sprengningstrykk: Minimum 4 ganger arbeidstrykket

- Sikkerhetsfaktor: 3:1 for kritiske bruksområder

Hvordan beregner du optimalt arbeidstrykk for din applikasjon?

Beregning av optimalt arbeidstrykk krever analyse av belastningskrav, sylinderspesifikasjoner og systembegrensninger. Riktige beregninger sikrer tilstrekkelig ytelse samtidig som energiforbruket og slitasjen på komponentene minimeres.

Optimalt arbeidstrykk tilsvarer det minimumstrykket som trengs for å overvinne lastkreftene pluss sikkerhetsmargin, vanligvis beregnet som: Nødvendig trykk = (belastningskraft ÷ sylinderareal) × Sikkerhetsfaktor2.

Grunnleggende kraft- og trykkberegninger

Det grunnleggende forholdet mellom trykk, areal og kraft bestemmer minimumskravene til arbeidstrykk for alle bruksområder.

Primær beregningsformel:

Trykk (PSI) = kraft (lbs) ÷ areal (kvadrattommer)

For dobbeltvirkende sylindere:

- Forlengelsesstyrke: P × π × (D/2)²

- Tilbaketrekkingskraft: P × π × [(D/2)² - (d/2)²]

Hvor?

- P = Trykk (PSI)

- D = Sylinderboringsdiameter (tommer)

- d = stangdiameter (tommer)

Metode for belastningsanalyse

En omfattende lastanalyse tar hensyn til alle krefter som virker på sylinderen under drift, inkludert statiske laster, dynamiske krefter og friksjon.

Last inn komponenter:

| Lasttype | Beregningsmetode | Typiske verdier |

|---|---|---|

| Statisk belastning | Direkte vektmåling | Faktisk lastvekt |

| Friksjonskraft | 10-20% normalkraft | Last × friksjonskoeffisient |

| Akselerasjonskraft | F = ma | Masse × akselerasjon |

| Mottrykk | Begrensning av eksos | 5-15 PSI typisk |

Søknad om sikkerhetsfaktor

Sikkerhetsfaktorer tar høyde for variasjoner i belastning, trykkfall og uventede forhold som kan påvirke sylinderens ytelse.

Anbefalte sikkerhetsfaktorer:

- Generell industri: 1.25-1.5

- Kritiske bruksområder: 1.5-2.0

- Variable belastninger: 2.0-2.5

- Nødsystemer: 2.5-3.0

Hensyn til dynamisk kraft

Laster i bevegelse skaper tilleggskrefter i akselerasjons- og retardasjonsfasene som må tas med i trykkberegningene.

Formel for dynamisk kraft: F_dynamisk = F_statisk + (Masse × Akselerasjon)

For en last på 500 pund som akselererer med 10 ft/s²:

- Statisk kraft: 500 pund

- Dynamisk kraft: 500 + (500 ÷ 32,2) × 10 = 655 pund

- Nødvendig trykkøkning: 31% over statisk beregning

Hvilke faktorer påvirker kravene til luftsylindertrykk?

Flere faktorer påvirker arbeidstrykket som er nødvendig for å oppnå optimal ytelse for luftflasker. Ved å forstå disse variablene kan ingeniører ta velbegrunnede beslutninger om systemdesign og drift.

Viktige faktorer er blant annet belastningskarakteristikk, sylinderstørrelse, driftshastighet, miljøforhold, luftkvalitet og krav til systemeffektivitet, som til sammen bestemmer det optimale arbeidstrykket.

Belastningskarakteristikk Påvirkning

Lasttype, vekt og bevegelseskrav påvirker trykkbehovet direkte. Ulike lasteegenskaper krever ulike strategier for trykkoptimalisering.

Lasttypeanalyse:

- Konstante belastninger: Krav til jevnt trykk, enkelt å beregne

- Variable belastninger: Krever trykkregulering eller overdimensjonering

- Støtbelastninger: Trenger høyere trykk for støtdemping

- Oscillerende belastninger: Skaper utmattelsesproblemer som krever trykkoptimalisering

Miljømessige faktorer

Driftsmiljøet påvirker sylinderens ytelse og trykkbehov i betydelig grad gjennom temperatur, fuktighet og forurensning.

Miljøpåvirkning:

| Faktor | Effekt på trykket | Kompensasjonsmetode |

|---|---|---|

| Høy temperatur | Øker lufttrykket | Reduser innstilt trykk 2% per 50°F |

| Lav temperatur | Reduserer lufttrykket | Øk innstilt trykk 2% per 50°F |

| Høy luftfuktighet | Reduserer effektiviteten | Forbedre luftbehandlingen |

| Forurensning | Øker friksjonen | Forbedret filtrering |

| Høyde | Reduserer lufttettheten | Øke trykket 3% per 1000 fot |

Krav til hastighet

Sylinderens driftshastighet påvirker trykkbehovet gjennom strømningsdynamikk og akselerasjonskrefter.

Høyere hastigheter krever:

- Økt trykk: Overvinn flytbegrensninger

- Større ventiler: Reduser trykkfall

- Bedre luftbehandling: Forhindrer opphopning av forurensning

- Forbedret demping: Kontroller retardasjonskreftene

Jeg jobbet nylig med en amerikansk produsent ved navn Jennifer Park i Michigan som trengte raskere syklustider. Ved å øke arbeidstrykket fra 80 til 120 PSI og oppgradere til større strømningsreguleringsventiler oppnådde vi 40% raskere drift samtidig som vi opprettholdt jevn kontroll.

Luftkvalitetens innvirkning på trykket

Trykkluftkvaliteten påvirker sylindereffektiviteten og trykkbehovet direkte. Dårlig luftkvalitet øker friksjonen og reduserer ytelsen.

Luftkvalitetsstandarder:

- Fuktighet: -40°F trykkduggpunkt3 maksimalt

- Oljeinnhold: maksimalt 1 mg/m³

- Partikkelstørrelse: Maksimalt 5 mikrometer

- Trykk Duggpunkt: Minimum 10 °C under omgivelsene

Hensyn til systemeffektivitet

Systemets samlede effektivitet påvirker trykkbehovet gjennom energiforbruk og ytelsesoptimalisering.

Effektivitetsfaktorer:

- Trykkfall4: Minimere gjennom riktig dimensjonering

- Lekkasje: Reduksjon gjennom kvalitetskomponenter

- Kontrollmetoder: Optimaliser for applikasjonens krav

- Luftbehandling: Opprettholde kvalitetsstandarder

Hvordan påvirker arbeidstrykket sylinderens ytelse og effektivitet?

Arbeidstrykket påvirker sylinderkraften, hastigheten, energiforbruket og komponentenes levetid direkte. Forståelse av disse sammenhengene bidrar til å optimalisere systemets ytelse og driftskostnader.

Høyere arbeidstrykk øker kraftuttaket og hastigheten, men øker også energiforbruket, slitasjen på komponentene og luftforbruket, noe som krever en nøye balanse mellom ytelse og effektivitet.

Forhold mellom kraft og utgang

Krafteffekten øker lineært med trykket, noe som gjør trykkjustering til den primære metoden for kraftkontroll i pneumatiske systemer.

Eksempler på kraftskalering:

Sylinder med 3-tommers diameter og kraftuttak:

- 60 PSI: 424 pund

- 80 PSI: 565 pund

- 100 PSI: 707 pund

- 120 PSI: 848 pund

- 150 PSI: 1 060 pund

Effekter på hastighet og responstid

Høyere trykk øker generelt sylinderhastigheten og forbedrer responstiden, men forholdet er ikke lineært på grunn av strømningsbegrensninger og dynamiske effekter.

Faktorer for hastighetsoptimalisering:

- Trykknivå: Høyere trykk øker akselerasjonen

- Gjennomstrømningskapasitet: Ventil- og ledningsdimensjonering begrenser maksimal hastighet

- Lastkarakteristikk: Tyngre laster krever mer trykk for hastighet

- Demping: Demping ved slutten av slaget påvirker den totale syklustiden

Analyse av energiforbruket

Energiforbruket øker betydelig med trykket, noe som gjør trykkoptimalisering avgjørende for å kontrollere driftskostnadene.

Energirelasjoner:

- Teoretisk kraft: Proporsjonal med trykk × strømning

- Kompressorbelastning: Øker eksponentielt med trykket

- Varmeutvikling: Høyere trykk skaper mer spillvarme

- Systemtap: Trykkfallet blir mer betydelig

Eksempel på energikostnader:

Et system som er i drift 2000 timer årlig:

- Ved 80 PSI: $1 200 årlige energikostnader

- Ved 100 PSI: $1 650 årlige energikostnader (+38%)

- Ved 120 PSI: $2 150 årlige energikostnader (+79%)

Komponentens innvirkning på levetiden

Arbeidstrykket påvirker komponentens levetid betydelig gjennom økt stress, slitasje og utmattingsbelastning.

Komponentlivsrelasjoner:

| Komponent | Trykkpåvirkning | Livsreduksjon |

|---|---|---|

| Tetninger | Eksponentiell økning i slitasje | 50% levetid ved 150% trykk |

| Ventiler | Økt sykkelbelastning | 30% reduksjon per 50 PSI |

| Beslag | Høyere spenningskonsentrasjon | 25% reduksjon ved maks trykk |

| Sylindere | Økt utmattelsesbelastning | 40% reduksjon ved prøvetrykk |

Hva er de ulike trykkklassifiseringene for luftflasker?

Luftflasker klassifiseres i ulike trykkategorier basert på deres konstruksjon og tiltenkte bruksområder. Ved å forstå disse klassifiseringene blir det lettere for ingeniører å velge riktig utstyr for spesifikke krav.

Luftflasker klassifiseres som lavtrykk (30-60 PSI), standardtrykk (80-150 PSI), mellomtrykk (150-250 PSI) og høytrykk (250-500 PSI) basert på konstruksjon og sikkerhetsklassifisering.

Sylindere med lavt trykk (30-60 PSI)

Lavtrykksflasker er konstruert for lette bruksområder der det kreves minimal kraft. De har ofte en lett konstruksjon og forenklede tetningssystemer.

Typiske bruksområder:

- Emballasjeutstyr: Lett produkthåndtering

- Monteringsoperasjoner: Posisjonering av komponenter

- Transportørsystemer: Omdirigering og sortering av produkter

- Instrumentering: Ventilaktivering og -styring

- Medisinsk utstyr: Systemer for posisjonering av pasienter

Designkarakteristikker:

- Tynnere veggkonstruksjon

- Forenklet tetningsdesign

- Lette materialer (aluminium er vanlig)

- Lavere sikkerhetsfaktorer

- Reduserte komponentkostnader

Standard trykksylindere (80-150 PSI)

Standard trykksylindere er de vanligste pneumatiske aktuatorene i industrien, og de er konstruert for generelle produksjonsapplikasjoner med dokumentert pålitelighet.

Konstruksjonsfunksjoner:

- Veggtykkelse: Konstruert for 150 PSI arbeidstrykk

- Tetningssystemer: Multi-lip-tetninger for pålitelighet

- Materialer: Stål- eller aluminiumskonstruksjon

- Sikkerhetsvurderinger: Minimum 4:1 sprengningstrykk

- Temperaturområde: -20°F til +200°F typisk

Sylindere med middels trykk (150-250 PSI)

Sylindere med middels trykk håndterer krevende bruksområder som krever høyere kraftuttak, samtidig som driftskostnadene og komponentenes levetid opprettholdes på et rimelig nivå.

Forbedrede designelementer:

- Forsterket konstruksjon: Tykkere vegger og sterkere endekapper

- Avansert forsegling: Tetningsmasser for høyt trykk

- Presisjonsproduksjon: Tettere toleranser for økt pålitelighet

- Forbedret montering: Sterkere festepunkter

- Forbedret demping: Bedre kontroll på slutten av slaget

Høytrykksflasker (250-500 PSI)

Høytrykkssylindere er spesialiserte enheter for ekstreme bruksområder der det kreves maksimal kraft, uavhengig av kostnad eller kompleksitet.

Spesialiserte funksjoner:

| Komponent | Standard design | Design for høyt trykk |

|---|---|---|

| Veggtykkelse | 0,125-0,250 tommer | 0,375-0,500 tommer |

| Endestykker | Gjenget aluminium | Boltet stålkonstruksjon |

| Tetninger | Standard nitril | Spesialiserte forbindelser |

| Rod | Standard stål | Herdet/belagt stål |

| Montering | Standard gaffel | Forsterket dreietapp |

Hvordan stille inn og vedlikeholde arbeidstrykket på luftflasker på riktig måte?

Riktig trykkinnstilling og vedlikehold sikrer optimal sylinderytelse, lang levetid og sikkerhet. Feil trykkstyring er en av de viktigste årsakene til problemer med pneumatiske systemer og for tidlig svikt i komponenter.

Trykkinnstilling krever nøyaktig måling, gradvis justering, belastningstesting og regelmessig overvåking, mens vedlikehold omfatter trykksjekk, service på regulatoren og lekkasjesøk i systemet.

Prosedyrer for innledende trykkinnstilling

Innstilling av arbeidstrykk krever en systematisk tilnærming, der man starter med det laveste nødvendige trykket og gradvis øker til optimale nivåer, samtidig som ytelsen overvåkes.

Trinnvis innstillingsprosess:

- Beregn minimumstrykk: Basert på belastning og sikkerhetsfaktor

- Still inn starttrykket: Start ved 80% av beregnet verdi

- Testoperasjon: Verifiser tilstrekkelig ytelse

- Juster trinnvis: Økning i trinn på 10 PSI

- Overvåk ytelsen: Kontroller hastighet, kraft og jevnhet

- Dokumentinnstillinger: Registrer endelig trykk og dato

Utstyr for trykkregulering

Riktig trykkregulering krever kvalitetskomponenter som er dimensjonert for systemets strømningskrav og trykkområder.

Viktige reguleringskomponenter:

- Trykkregulator: Opprettholder konstant utgangstrykk

- Trykkmåler: Overvåker systemtrykket nøyaktig

- Avlastningsventil: Forhindrer overtrykk

- Filter: Fjerner forurensninger som påvirker reguleringen

- Smøreapparat: Sørger for tetningssmøring (om nødvendig)

Prosedyrer for overvåking og justering

Regelmessig overvåking forebygger trykkdrift og identifiserer systemproblemer før de forårsaker feil eller sikkerhetsproblemer.

Tidsplan for overvåking:

- Daglig: Visuell kontroll av måleren under drift

- Ukentlig: Verifisering av trykkinnstilling under belastning

- Månedlig: Regulatorjustering og kalibreringskontroll

- Kvartalsvis: Komplett systemtrykkundersøkelse

- Årlig: Kalibrering av målere og overhaling av regulatorer

Vanlige trykkproblemer og løsninger

Ved å forstå vanlige trykkrelaterte problemer kan vedlikeholdspersonalet identifisere og utbedre problemene raskt.

Hyppige problemer:

| Problem | Symptomer | Typiske årsaker | Løsninger |

|---|---|---|---|

| Trykkfall | Langsom drift | Underdimensjonerte komponenter | Oppgrader regulatorer/ledninger |

| Trykktopper | Uregelmessig drift | Dårlig regulering | Service/utskifting av regulator |

| Inkonsekvent trykk | Variabel ytelse | Slitt regulator | Bygg om eller bytt ut |

| For høyt trykk | Rask slitasjehastighet | Feil innstilling | Reduser og optimaliser |

Lekkasjedeteksjon og reparasjon

Trykklekkasjer sløser med energi og reduserer systemets ytelse. Regelmessig lekkasjedeteksjon og -reparasjon opprettholder systemets effektivitet og reduserer driftskostnadene.

Metoder for lekkasjedeteksjon:

- Såpeløsning: Tradisjonell metode for bobledeteksjon

- Ultrasonisk deteksjon5: Elektronisk lekkasjedeteksjonsutstyr

- Testing av trykkfall: Kvantitativ lekkasjemåling

- Strømningsovervåking: Kontinuerlig systemovervåking

Strategier for trykkoptimalisering

Optimalisering av arbeidstrykket balanserer ytelseskrav med energieffektivitet og lang levetid for komponentene.

Optimaliseringstilnærminger:

- Belastningsanalyse: Riktig størrelse på trykket for de faktiske kravene

- Systemrevisjon: Identifiser sløsing og ineffektivitet

- Oppgradering av komponenter: Forbedre effektiviteten med bedre komponenter

- Kontrollforbedring: Bruk trykkregulering for optimalisering

- Overvåkingssystemer: Implementere kontinuerlig optimalisering

Jeg hjalp nylig en kanadisk produsent ved navn David Chen i Toronto med å optimalisere trykket i det pneumatiske systemet. Ved å implementere systematisk trykkovervåking og -optimalisering reduserte vi energiforbruket med 30%, samtidig som vi forbedret systemets pålitelighet og reduserte vedlikeholdskostnadene.

Konklusjon

Arbeidstrykket for luftflasker varierer vanligvis fra 80-150 PSI for standard bruksområder, og det optimale trykket bestemmes av belastningskrav, sikkerhetsfaktorer og effektivitetshensyn som balanserer ytelse med driftskostnader og komponentenes levetid.

Vanlige spørsmål om luftsylinderens arbeidstrykk

Hva er standard arbeidstrykk for luftflasker?

Standard luftsylindere opererer vanligvis ved 80-150 PSI, der 100 PSI er det vanligste arbeidstrykket som gir optimal balanse mellom kraftuttak, effektivitet og levetid for komponentene.

Hvordan beregner du det nødvendige arbeidstrykket for en luftflaske?

Beregn nødvendig trykk ved å dividere den totale belastningskraften med sylinderens effektive areal, og multipliser deretter med en sikkerhetsfaktor på 1,25-2,0, avhengig av hvor kritisk bruken er.

Kan du kjøre luftsylindere med høyere trykk for å få mer kraft?

Ja, men høyere trykk øker energiforbruket, reduserer komponentenes levetid og kan overskride sylinderens nominelle kapasitet. Det er ofte bedre å bruke en større sylinder ved standardtrykk.

Hva skjer hvis trykket i luftflasken er for lavt?

Lavt trykk fører til utilstrekkelig kraftutgang, treg drift, ufullstendige slag og potensiell stalling under belastning, noe som fører til dårlig systemytelse og pålitelighetsproblemer.

Hvor ofte bør trykket i luftflaskene kontrolleres?

Trykket bør kontrolleres daglig under drift, verifiseres ukentlig under belastningsforhold og kalibreres månedlig for å sikre jevn ytelse og tidlig oppdagelse av problemer.

Hva er det maksimale sikre arbeidstrykket for standard luftflasker?

De fleste standard industrielle luftflasker er beregnet for et maksimalt arbeidstrykk på 150-250 PSI, med et prøvetrykk på 1,5 ganger arbeidstrykket og et sprengningstrykk på 4 ganger arbeidstrykket.

-

Gir klare definisjoner og sammenligninger av kritiske trykkverdier, og forklarer at arbeidstrykk er det normale driftstrykket, designtrykk inkluderer sikkerhetsmarginer, og sprengningstrykk er punktet for katastrofal svikt. ↩

-

Forklarer sikkerhetsfaktoren (FoS), et grunnleggende teknisk designkonsept som angir hvor mye sterkere et system er enn det trenger å være for en tiltenkt belastning, og som tar høyde for usikkerhet og uforutsette forhold. ↩

-

Beskriver årsakene til trykkfall i pneumatiske systemer, inkludert friksjon i rør og tap fra koblinger, ventiler og filtre, og forklarer hvordan det reduserer tilgjengelig energi ved bruksstedet. ↩

-

Beskriver trykkduggpunktet (PDP), temperaturen der vanndamp i trykkluft ved et gitt trykk vil kondensere til flytende vann, en kritisk parameter for trykkluftkvaliteten og for å forhindre fuktrelaterte skader. ↩

-

Forklarer prinsippet for ultralydbasert lekkasjedeteksjon, der spesialiserte sensorer registrerer den høyfrekvente lyden (ultralyd) som produseres av turbulent gassstrøm fra en lekkasje under trykk, noe som muliggjør rask og presis lokalisering selv i støyende omgivelser. ↩