Produksjonsledere sliter med plassbegrensninger og forurensningsproblemer i moderne produksjon. Tradisjonelle lineære aktuatorer skaper flaskehalser og vedlikeholdsproblemer som koster tusenvis av kroner i nedetid.

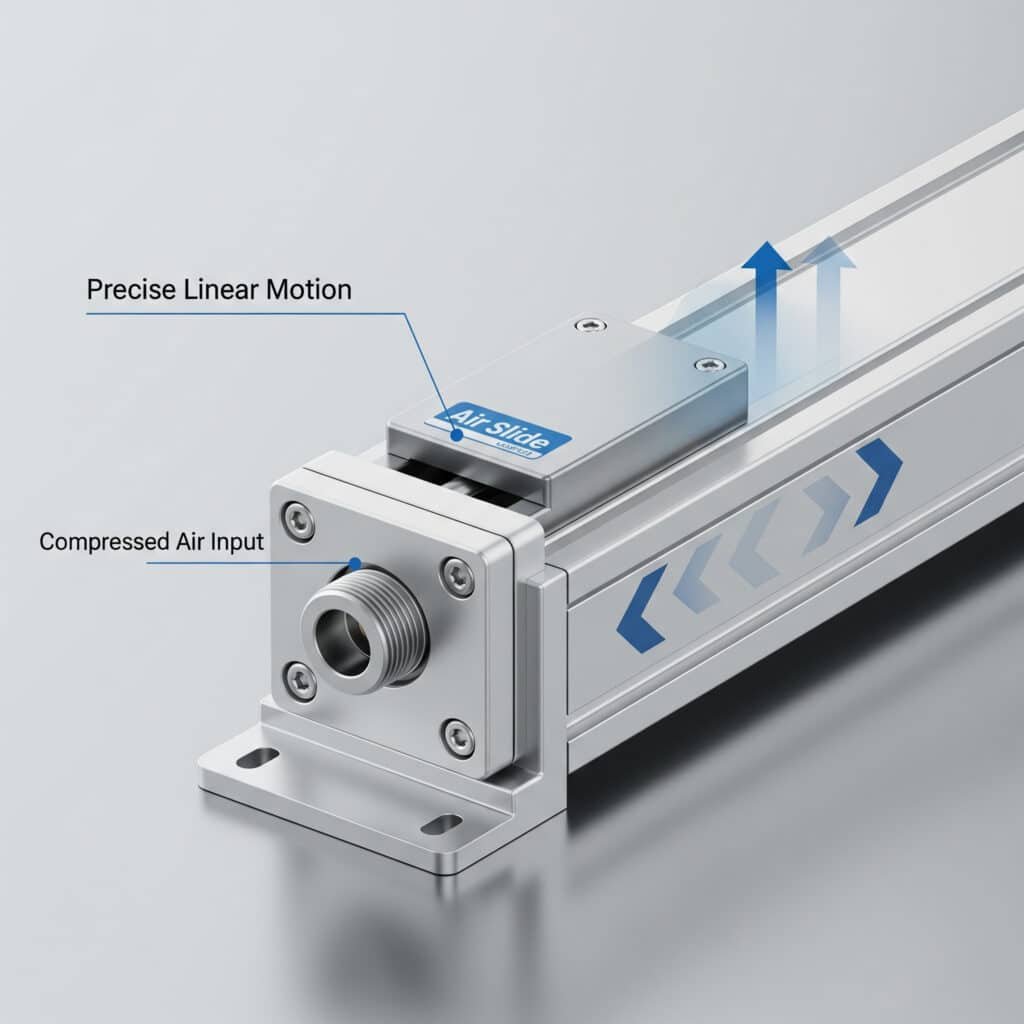

En luftslede har som funksjon å gi presis lineær bevegelse ved hjelp av trykkluft i en kompakt, forseglet konstruksjon som eliminerer eksponerte bevegelige deler, samtidig som den integrerer føringer for jevn drift og motstand mot forurensning.

For tre måneder siden fikk jeg en desperat telefon fra Maria, en produksjonsingeniør i et spansk farmasøytisk selskap. Emballasjelinjen hennes var i ferd med å svikte FDA-inspeksjoner1 fordi tradisjonelle sylindere kontaminerte sterile produkter. Vi installerte våre stavløse luftskyvere, og hun besto neste inspeksjon uten problemer med kontaminering. Den forseglede designen forandret alt for virksomheten hennes.

Innholdsfortegnelse

- Hva er den primære funksjonen til en luftrutsjebane?

- Hvordan gir luftglidere lineær bevegelse uten synlige stenger?

- Hva er de viktigste funksjonelle komponentene i luftrutsjebaner?

- Hvordan håndterer luftsklier ulike lasttyper og orienteringer?

- Hvilke kontrollfunksjoner gir luftsklier?

- Hvordan fungerer luftspjeld i ulike industrielle bruksområder?

- Hvilke sikkerhetsfunksjoner har luftrutsjebaner?

- Hvordan fungerer luftglidere sammenlignet med andre lineære aktuatorer?

- Hvilke vedlikeholdsfunksjoner kreves for luftrutsjebaner?

- Konklusjon

- Vanlige spørsmål om Air Slide-funksjoner

Hva er den primære funksjonen til en luftrutsjebane?

Den primære funksjonen omfatter flere operasjonelle aspekter som gjør luftglidere avgjørende for moderne automasjonssystemer.

Den primære funksjonen til en luftslede er å konvertere trykklufttrykk til presis lineær bevegelse, samtidig som den gir integrert styring, beskyttelse mot forurensning og plassbesparende drift for industrielle automatiseringsapplikasjoner.

Generering av lineær bevegelse

Luftskyvere omdanner pneumatisk energi til kontrollert lineær bevegelse ved hjelp av innvendige stempler. Den forseglede sylinderen inneholder trykkluft som presser mot en stempeloverflate for å skape kraft.

Kraftoverføringen skjer ved hjelp av magnetkoblinger eller mekaniske koblingssystemer som overfører kraft fra det interne stempelet til en ekstern slede uten synlige bevegelige deler.

Bevegelseskontroll muliggjør presis posisjonering, variable hastigheter og repeterbar drift ved hjelp av integrerte sensorer og kontrollsystemer som overvåker og justerer ytelsen.

Med luftglidere kan du flytte, posisjonere og manipulere ulike objekter med krefter fra 100N til over 5000N, avhengig av designspesifikasjonene.

Funksjon for romoptimalisering

Den kompakte konstruksjonen eliminerer plassbehovet til tradisjonelle stangsylindere ved å integrere aktuatoren og føringssystemet i én enkelt enhet som kun krever slaglengde og minimal klaring.

Fleksibel installasjon muliggjør montering på trange steder der tradisjonelle sylindere ikke får plass, noe som gir mer effektiv maskinkonstruksjon og optimalisering av produksjonslinjen.

Flerakseintegrering gjør at flere luftskyvere kan arbeide i koordinerte systemer for komplekse bevegelsesmønstre, samtidig som de kompakte dimensjonene opprettholdes.

Modulær konstruksjon muliggjør tilpassede konfigurasjoner for spesifikke bruksområder uten at det kreves fullstendig redesign av systemet eller omfattende modifikasjonsarbeid.

Forebygging av forurensning

Forseglet drift beskytter de innvendige komponentene mot støv, rusk, fuktighet og kjemisk forurensning som kan skade tradisjonelle eksponerte stangsystemer og føre til for tidlig svikt.

Kompatibilitet med renrom gjør at luftskyvere egner seg for farmasøytisk industri, næringsmiddelindustri og elektronikkproduksjon, der kontaminasjonskontroll er avgjørende for produktkvaliteten.

Hygienisk design omfatter glatte overflater, minimalt med sprekker og materialer som motstår bakterievekst og forenkler rengjøringen i sanitære applikasjoner.

Miljøbeskyttelse beskytter følsomme komponenter mot tøffe driftsforhold, inkludert ekstreme temperaturer, korrosive atmosfærer og miljøer med høy luftfuktighet.

Funksjon for presisjonskontroll

Posisjonsnøyaktigheten muliggjør presis plassering av komponenter, produkter eller verktøy innenfor toleranser på helt ned til ±0,1 mm, avhengig av sensorsystemene og kontrollmetodene som brukes.

Hastighetsreguleringen gir variable hastighetsprofiler for ulike driftsfaser, noe som muliggjør jevn akselerasjon, drift med konstant hastighet og kontrollert nedbremsing etter behov.

Kraftreguleringen gjør det mulig å justere kraften som påføres, slik at den passer til bruksområdet og forhindrer skade på ømfintlige komponenter, samtidig som den sikrer tilstrekkelig kraft for tunge arbeidsoperasjoner.

Repeterbarheten sikrer jevn ytelse over tusenvis av sykluser, opprettholder produksjonskvaliteten og reduserer variasjonen i produksjonsprosessene.

| Funksjonskategori | Viktige fordeler | Typisk ytelse | Bruksområder |

|---|---|---|---|

| Lineær bevegelse | Jevne, presise bevegelser | 0,1-10 m/s hastighet | Posisjonering, transport |

| Plasseffektivitet | 50% plassbesparelse | Slaglengde + 100 mm | Kompakte maskiner |

| Forurensningskontroll | 99% reduksjon i eksponering | IP65-IP67-klassifisering2 | Rene miljøer |

| Presisjonskontroll | Høy nøyaktighet | ±0,1 mm posisjonering | Montering, inspeksjon |

Hvordan gir luftglidere lineær bevegelse uten synlige stenger?

Elimineringen av eksponerte stenger representerer en grunnleggende designinnovasjon som løser flere driftsproblemer samtidig.

Luftglidere gir lineær bevegelse uten synlige stenger gjennom interne stempelsystemer som er koblet til en ekstern slede via magnetkobling, kabelsystemer eller båndmekanismer som overfører kraft gjennom forseglede sylindervegger.

Magnetiske koblingssystemer

Magnetisk kraftoverføring bruker kraftig neodymmagneter3 innebygd i både det indre stempelet og den ytre vognen for å skape et magnetfelt som går gjennom den ikke-magnetiske sylinderveggen.

Koblingseffektiviteten oppnår vanligvis 85-95% kraftoverføring fra det pneumatiske systemet til den eksterne lasten, noe som gir pålitelig kraftoverføring uten mekanisk kontakt eller slitasje.

Overbelastningsbeskyttelse aktiveres automatisk når påførte krefter overskrider magnetkoblingens kapasitet, noe som forhindrer skade på interne komponenter samtidig som systemets integritet opprettholdes.

Temperaturstabiliteten varierer avhengig av valg av magnetkvalitet, med standardkvaliteter som fungerer opp til 80 °C og høytemperaturkvaliteter som takler opptil 150 °C for krevende bruksområder.

Kabelkraftoverføring

Stålkabelsystemer kobler innvendige stempler til utvendige vogner gjennom forseglede kabelutganger som opprettholder trykkintegriteten samtidig som de tillater bevegelsesoverføring.

Kabelmaterialene omfatter rustfritt stål for korrosjonsbestandighet og flykabel for fleksibilitet, og valg av kabel er basert på kraftkrav og miljøforhold.

Remskivesystemer kan omdirigere kabelkreftene og gi mekaniske fordeler, noe som muliggjør høyere kraftuttak eller ulike bevegelsesretninger, alt etter hva som kreves av spesifikke bruksområder.

Tetningsproblematikken krever spesialiserte dynamiske tetninger som tar hensyn til kabelbevegelser og samtidig hindrer luftlekkasje og forurensning i å trenge inn i sylinderen.

Systemer med båndmekanisme

Fleksible stålbånd overfører kraften gjennom spalter i sylinderveggen, noe som gir den høyeste kraftkapasiteten og den beste motstandsdyktigheten mot forurensning i tøffe industrimiljøer.

Båndmaterialene spenner fra karbonstål til rustfritt stål og spesiallegeringer, valgt ut fra krav til styrke, korrosjonsbestandighet og miljøkompatibilitet.

Tetningssystemer med spor forhindrer luftlekkasje samtidig som de tillater bevegelse av båndet, ved hjelp av avanserte tetningsdesign som minimerer friksjonen og samtidig opprettholder trykkintegriteten.

Forurensningstoleransen overgår andre koblingsmetoder, siden båndene kan skyve gjennom rusk og fortsette å fungere under støvete eller skitne forhold.

Alternativer for mekanisk kobling

Direkte mekaniske forbindelser gir positiv kraftoverføring uten glidning, noe som gir maksimal kraftoverføringskapasitet for krevende bruksområder som krever absolutt pålitelighet.

Koblingskonstruksjoner omfatter tannstangsystemer, spakmekanismer og gir som kan gi mekanisk fordel eller bevegelsestransformasjon etter behov.

Tetningskompleksiteten øker med mekaniske gjennomføringer gjennom sylindervegger, noe som krever flere dynamiske tetninger og nøye design for å opprettholde systemintegriteten.

Vedlikeholdskravene er høyere på grunn av mekanisk slitasje og smørebehov, men systemene gir uovertruffen kraftoverføring og pålitelighet.

Hva er de viktigste funksjonelle komponentene i luftrutsjebaner?

Forståelse av komponentfunksjonene bidrar til å optimalisere valget av luftspjeld og opprettholde pålitelig drift gjennom hele systemets livssyklus.

De viktigste funksjonelle komponentene er sylinderhuset for trykkinneslutning, det innvendige stempelet for kraftgenerering, den utvendige sleden for lasthåndtering, integrerte føringer for jevn bevegelse og kontrollsystemer for driftsstyring.

Sylinderhusets funksjoner

Trykkinneslutningen danner arbeidskammeret der trykkluften genererer kraft, med veggtykkelse og materialvalg basert på driftstrykk og sikkerhetskrav.

Den innvendige overflatefinishen påvirker tetningenes ytelse og komponentens levetid, og slipte boringer gir optimale forhold for jevn drift og lengre serviceintervaller.

Portkonfigurasjonen muliggjør lufttilførsel og avtrekkstilkoblinger, og portenes størrelse og plassering påvirker strømningskapasiteten og systemets respons.

Monteringsgrensesnitt gir sikre festepunkter som håndterer driftskrefter og -momenter uten at det går på bekostning av sylinderens integritet eller ytelse.

Innvendig stempelenhet

Kraftkonvertering omdanner lufttrykk til lineær kraft i henhold til F = P × A, der stempelarealet bestemmer maksimal kraftutgang ved gitte trykknivåer.

Integrerte tetninger opprettholder trykkseparasjonen mellom sylinderkamrene, samtidig som friksjonen minimeres og sikrer jevn bevegelse gjennom hele slaglengden.

Koblingsgrensesnittet kobles til kraftoverføringsmekanismen, enten det er magnetiske elementer, kabelfester eller mekaniske koblinger, avhengig av systemets utforming.

Masseoptimalisering reduserer den bevegelige vekten for å muliggjøre raskere akselerasjon og høyere driftshastigheter, samtidig som den strukturelle integriteten opprettholdes under belastning.

Eksternt vognsystem

Lastgrensesnittet har monteringspunkter og -flater for å feste applikasjonsspesifikke verktøy, fiksturer eller komponenter som krever lineær bevegelse.

Integrerte føringer sikrer jevne, presise bevegelser samtidig som de håndterer sidebelastninger, momenter og usentrerte belastningsforhold som ville bundet tradisjonelle sylindere.

Sensormontasje muliggjør posisjonstilbakemelding, grensedeteksjon og prosessovervåking ved hjelp av ulike sensortyper som er integrert i vognstrukturen.

Justeringsfunksjonene gjør det mulig å finjustere posisjon, innretting og driftsparametere for å optimalisere ytelsen for spesifikke bruksområder.

Integrerte føringssystemer

Lineære lagre gir jevne bevegelser med minimal friksjon, ved hjelp av kulelagre for presisjonsapplikasjoner eller rullelagre for tunge bruksområder.

Lastkapasiteten håndterer radiale krefter, momenter og kombinerte belastningsforhold som overgår kapasiteten til tradisjonelle sylinderkonstruksjoner.

Presisjonsvedlikehold sikrer jevn nøyaktighet over lengre levetid gjennom riktig smøring, beskyttelse mot forurensning og slitasjekompensasjon.

Stivhetsegenskapene påvirker systemets dynamikk og posisjoneringsnøyaktighet, og føringsdesignet er optimalisert for spesifikke krav til belastning og presisjon.

Kontroll- og sensorkomponenter

Posisjonssensorer registrerer vognens posisjon ved hjelp av magnetiske, optiske eller mekaniske følerprinsipper for å gi tilbakemelding til kontrollsystemer med lukket sløyfe.

Grensebrytere sørger for deteksjon av endeslag og sikkerhetssperrer for å forhindre overtravel og beskytte systemkomponenter mot skade.

Reguleringsventiler regulerer luftmengden for å kontrollere hastighet og akselerasjonsegenskaper, med separate kontroller for ut- og inntrekk.

Trykkreguleringen opprettholder et jevnt driftstrykk for repeterbar kraftutgang og stabil ytelse under varierende forsyningsforhold.

| Komponent | Primær funksjon | Innvirkning på ytelsen | Behov for vedlikehold |

|---|---|---|---|

| Sylinderhus | Trykkinneslutning | Kraftkapasitet, sikkerhet | Inspeksjon av tetninger |

| Innvendig stempel | Kraftgenerering | Utgangseffekt | Utskifting av tetninger |

| Ekstern vogn | Lasthåndtering | Presisjon, kapasitet | Smøring av føringer |

| Guidesystem | Bevegelseskontroll | Nøyaktighet, jevnhet | Beskyttelse mot forurensning |

| Kontrollsystem | Driftsledelse | Ytelse, sikkerhet | Kalibrering, justering |

Hvordan håndterer luftsklier ulike lasttyper og orienteringer?

Lasthåndteringskapasiteten avgjør om luftslusene egner seg for ulike bruksområder og driftsforhold innen industriell automasjon.

Luftskinner håndterer ulike typer belastning ved hjelp av integrerte føringssystemer som håndterer radiale krefter, momenter og kombinerte belastninger, samtidig som de kan tilpasses horisontale, vertikale og vinklede retninger med passende konstruksjonsendringer.

Horisontal lasthåndtering

Horisontale installasjoner håndterer hele den nominelle lastkapasiteten siden tyngdekraften minimeres, og føringssystemene fungerer under optimale forhold.

Kapasiteten for sidelast avhenger av føringsutforming og -avstand, og typiske systemer håndterer radiale krefter på opptil 50% av aksialkraften uten at ytelsen forringes.

Momentmotstanden gjør det mulig å håndtere eksentriske laster og utkragede monteringskonfigurasjoner som ville ha forårsaket binding i tradisjonelle sylindersystemer.

Hastighetsoptimalisering gir maksimal ytelse i horisontal retning, siden tyngdekraften ikke hjelper eller motvirker bevegelsen, slik at pneumatisk kraft kan utnyttes fullt ut.

Bruksområder med vertikal belastning

Vertikale installasjoner krever at man tar hensyn til tyngdekraftens innvirkning på både ut- og inntrekkingsoperasjoner, der lastens vekt enten bidrar til eller motvirker den pneumatiske kraften.

Beregninger av uttrekkskraft må ta hensyn til lastens vekt: F_net = F_pneumatic - F_gravity for oppadgående bevegelse, noe som sikrer tilstrekkelig kraftmargin for pålitelig drift.

Retraksjonskraften drar nytte av tyngdekraften: F_net = F_pneumatic + F_gravity for nedadgående bevegelse, noe som potensielt muliggjør mindre sylinderstørrelser eller høyere hastigheter.

Sikkerhetsaspektet omfatter blant annet feilsikker oppførsel ved tap av lufttrykk, med mekaniske låser eller motvekter som forhindrer ukontrollert nedstigning av tunge laster.

Konfigurasjoner for vinklet montering

Skråstilte installasjoner kombinerer horisontale og vertikale lastkomponenter, noe som krever vektoranalyse4 for å bestemme effektive krefter og veiledende belastningsforhold.

Vinkeleffekter endrer både aksiale og radiale kraftkomponenter, der brattere vinkler øker tyngdekraftkomponenten og reduserer den effektive horisontale kraftkapasiteten.

Belastningen på føringene øker med monteringsvinkelen ettersom tyngdekraften skaper sidebelastning på føringssystemet, noe som kan kreve større eller mer robuste føringer.

Optimalisering av ytelsen kan kreve trykkjustering eller endring av sylinderstørrelsen for å opprettholde tilstrekkelige kraftmarginer ved driftsvinkelen.

Hensyn til dynamisk belastning

Akselerasjonskreftene kommer i tillegg til statiske belastninger under bevegelse, med F_total = F_static + F_acceleration, der akselerasjonskreftene avhenger av masse og ønsket akselerasjonshastighet.

Retardasjonsbelastninger kan overstige statiske belastninger betydelig, noe som krever dempingssystemer eller kontrollert retardasjon for å forhindre støtbelastning og komponentskader.

Vibrasjonseffekter fra eksterne kilder eller systemdynamikk kan påvirke posisjoneringsnøyaktigheten og komponentenes levetid, noe som krever isolerings- eller dempingssystemer.

Slagbelastning fra plutselige lastendringer eller eksterne støt krever robust design og riktige sikkerhetsfaktorer for å forhindre skader og opprettholde påliteligheten.

Effekter av lastfordeling

Konsentrerte laster skaper høyere spenningskonsentrasjoner og kan kreve lastfordelingsplater eller festeanordninger for å spre kreftene over større områder.

Fordelte laster skaper generelt gunstigere belastningsforhold, men kan kreve lengre vogner eller flere monteringspunkter for riktig støtte.

Belastning utenfor senter skaper momenter som må håndteres av føringssystemet, og ytelsen forringes etter hvert som belastningen beveger seg lenger fra senterlinjen.

Flere lastpunkter kan kreve spesialtilpassede vognkonstruksjoner eller flere luftsklier som arbeider koordinert for å håndtere komplekse lastmønstre.

| Lasttype | Håndteringsmetode | Designhensyn | Innvirkning på ytelsen |

|---|---|---|---|

| Horisontal | Direkte støtte | Veiledningskapasitet | Optimal ytelse |

| Vertikal | Kompensasjon for tyngdekraften | Kraftberegning | Modifisert dimensjonering |

| Vinklet | Vektoranalyse | Kombinert lasting | Redusert kapasitet |

| Dynamisk | Akselerasjonsanalyse | Sikkerhetsfaktorer | Økt stress |

| Off-center | Momentmotstand | Design av guide | Reduksjon av nøyaktighet |

Hvilke kontrollfunksjoner gir luftsklier?

Kontrollfunksjonene gjør det mulig å integrere luftskyvere sømløst i automatiserte systemer, samtidig som de gir den presisjonen og påliteligheten som kreves for moderne produksjon.

Luftskyverstyringsfunksjonene omfatter posisjonskontroll via sensorer og tilbakemeldingssystemer, hastighetsregulering via strømningsregulering, kraftkontroll via trykkstyring og sikkerhetsfunksjoner for pålitelig drift.

Systemer for posisjonskontroll

Absolutt posisjonering bruker lineære kodere eller potensiometre for å gi kontinuerlig posisjonstilbakemelding med oppløsning ned til mikrometer for presisjonsapplikasjoner.

Inkrementell posisjonering benytter magnetiske sensorer eller optiske kodere for å spore relativ bevegelse, noe som muliggjør nøyaktig posisjonering uten absolutte referansepunkter.

End-of-stroke-deteksjon bruker grensebrytere, nærhetssensorer eller trykkbrytere for å signalisere at bevegelsen er fullført og utløse neste trinn i sekvensen.

Mellomposisjonering gjør det mulig å stoppe på flere punkter langs slaglengden ved hjelp av programmerbare sensorer eller servostyringssystemer for komplekse bevegelsesprofiler.

Metoder for hastighetskontroll

Reguleringsventilene regulerer luftmengden inn i og ut av sylinderkamrene, slik at innmating påvirker akselerasjonen og utmating påvirker retardasjonen.

Trykkreguleringssystemer opprettholder et jevnt driftstrykk for å sikre repeterbar hastighetsytelse til tross for variasjoner i forsyningstrykket eller endringer i belastningen.

Elektronisk styring bruker proporsjonalventiler og servosystemer for å gi presis hastighetskontroll med programmerbare akselerasjons- og retardasjonsprofiler.

Manuell justering gjør det mulig å optimalisere hastighetsinnstillingene på stedet ved hjelp av justerbare strømningskontroller eller trykkregulatorer for applikasjonsspesifikk innstilling.

Styrkekontrollkapasiteter

Trykkreguleringen opprettholder en jevn kraftutgang ved å kontrollere lufttrykket som tilføres sylinderen, noe som gjør det mulig å justere kraften etter ulike bruksområder.

Kraftbegrensning forhindrer overbelastningsskader ved hjelp av trykkavlastningsventiler eller elektroniske overvåkingssystemer som oppdager for store kraftforhold.

Variabel kraftkontroll bruker proporsjonale trykkventiler for å gi programmerbare kraftnivåer i ulike driftsfaser eller for ulike produkter.

Krafttilbakemeldingssystemer overvåker de faktiske påførte kreftene og justerer trykket deretter for å opprettholde ønsket kraftnivå til tross for variasjoner i belastningen.

Funksjoner for sikkerhetskontroll

Nødstoppsystemer slipper umiddelbart ut lufttrykket og stopper bevegelsen når sikkerhetskretsene aktiveres, noe som gir rask respons på farlige forhold.

Overtravelbeskyttelse forhindrer skader som følge av for store bevegelser ved hjelp av mekaniske stopp, dempingssystemer eller elektroniske grenser som stopper driften.

Trykkovervåking oppdager systemfeil som luftlekkasjer, blokkeringer eller komponentfeil som kan påvirke ytelsen eller sikkerheten.

Forriglingssystemer koordinerer driften av luftskyveren med andre maskinfunksjoner for å sikre sikker sekvensering og forhindre konflikter mellom systemkomponenter.

Integrasjonskapasitet

PLS-grensesnittet muliggjør integrering med programmerbare logiske kontrollere gjennom standard kommunikasjonsprotokoller og I/O-tilkoblinger for systemkoordinering.

Nettverkstilkobling muliggjør fjernovervåking og fjernstyring via industrielle nettverk som Ethernet/IP5, Profibus eller DeviceNet for sentralisert styring.

HMI-integrering gir operatørgrensesnittfunksjoner for manuell styring, parameterjustering og systemovervåking via berøringsskjermer.

Datalogging fanger opp ytelsesdata for analyse, feilsøking og prediktive vedlikeholdsprogrammer som optimaliserer systemets pålitelighet.

| Kontrollfunksjon | Implementering | Fordeler | Bruksområder |

|---|---|---|---|

| Posisjonskontroll | Sensorer, tilbakemeldinger | Presis plassering | Montering, inspeksjon |

| Hastighetskontroll | Regulering av gjennomstrømning | Optimalisert syklustid | Emballasje, håndtering |

| Styrkekontroll | Håndtering av trykk | Prosessoptimalisering | Pressing, forming |

| Sikkerhetsfunksjoner | Forriglinger, overvåking | Reduksjon av risiko | Alle applikasjoner |

| Systemintegrasjon | Kommunikasjonsprotokoller | Koordinerte operasjoner | Automatiserte systemer |

Hvordan fungerer luftspjeld i ulike industrielle bruksområder?

Luftskyverfunksjonaliteten tilpasses spesifikke bransjekrav ved hjelp av designendringer og applikasjonsspesifikke funksjoner som optimaliserer ytelsen.

Luftslidere fungerer på tvers av bransjer ved å gi kontamineringsfri bevegelse for næringsmiddelindustrien, presis posisjonering for elektronikkmontering, høyhastighetsdrift for emballasje og pålitelig ytelse for materialhåndtering.

Bruksområder for næringsmiddelindustrien

Hygienisk design omfatter glatte overflater, minimale sprekker og materialer som motstår bakterievekst, samtidig som de forenkler rengjørings- og desinfiseringsprosedyrer.

Vaskbarheten muliggjør grundig rengjøring med høytrykksvann og rengjøringskjemikalier uten å skade interne komponenter eller påvirke ytelsen.

FDA-samsvar sikrer at materialer og konstruksjon oppfyller kravene til mattrygghet ved direkte og indirekte kontakt med næringsmidler.

Temperaturbestandighet håndterer varme vaskeprosedyrer og kokemiljøer med spesialforseglinger og materialer som er klassifisert for høye temperaturer.

Farmasøytisk produksjon

Renromskompatibilitet forhindrer partikkelgenerering og kontaminering ved hjelp av forseglet konstruksjon og passende materialvalg for sterile miljøer.

Valideringsstøtten omfatter dokumentasjonspakker, materialsertifikater og testdata som kreves for å overholde FDA- og myndighetskrav.

Kjemikalieresistens beskytter mot rengjøringsmidler, steriliseringsmidler og prosesskjemikalier som kan skade standard pneumatiske komponenter.

Presisjonskontroll muliggjør nøyaktig dosering, fylling og pakking, noe som opprettholder produktkvaliteten og konsistensen i farmasøytisk produksjon.

Montering av elektronikk

Statisk kontroll forhindrer elektrostatisk utladning og skader på følsomme elektroniske komponenter ved hjelp av riktig jording og antistatiske materialer.

Presisjonsposisjonering muliggjør nøyaktig plassering av komponenter med toleranser målt i hundredels millimeter for moderne elektronisk montering.

Ren drift forhindrer kontaminering av elektroniske komponenter og enheter som kan forårsake kvalitetsproblemer eller feil i felten.

Skånsom håndtering gir kontrollert akselerasjon og retardasjon for å forhindre skade på ømfintlige komponenter under monteringsoperasjoner.

Funksjoner i emballasjeindustrien

Høyhastighetsdrift muliggjør raske syklustider på opptil 300 sykluser i minuttet for pakkelinjer med høyt volum som maksimerer produktiviteten.

Produkthåndteringen er allsidig og kan tilpasses ulike pakkestørrelser, -former og -vekter ved hjelp av justerbare monterings- og kontrollsystemer.

Nøyaktig timing koordineres med annet pakkeutstyr for å opprettholde synkronisering og forhindre produktskader eller stopp i produksjonslinjen.

Kompakt design som passer inn i trange rom mellom annet pakkeutstyr, samtidig som den gir full funksjonalitet og enkel tilgang til vedlikehold.

Materialhåndtering

Lastkapasiteten håndterer tunge komponenter og sammenstillinger med krefter på opptil flere tusen Newton, avhengig av størrelse og konfigurasjon.

Holdbarheten tåler kontinuerlig drift i industrimiljøer med passende beskyttelse mot forurensning og mekaniske skader.

Posisjoneringsnøyaktigheten muliggjør presis plassering av materialer for monteringsoperasjoner, kvalitetskontroll eller automatiserte lagringssystemer.

Integrasjonsevnen koordineres med transportbåndsystemer, roboter og annet materialhåndteringsutstyr for sømløs drift.

Produksjon av biler

Påliteligheten sikrer jevn drift i produksjonsmiljøer med høyt volum, der nedetid koster tusenvis av kroner i minuttet.

Kraftkontroll gir passende klem- og posisjoneringskrefter for ulike bilkomponenter uten å forårsake skade.

Miljøbestandigheten gjør at den takler de tøffe forholdene i bilindustrien, inkludert kjølevæsker, oljer og metallbearbeidingsvæsker.

Presisjonsmontering muliggjør nøyaktig plassering av komponenter for kvalitetsmontering som oppfyller bilindustriens standarder.

| Industri | Nøkkelfunksjoner | Krav til ytelse | Spesielle funksjoner |

|---|---|---|---|

| Matvareforedling | Hygienisk drift | Mulighet for nedvasking | FDA-materialer |

| Farmasøytisk | Forurensningskontroll | Støtte for validering | Kjemisk resistens |

| Elektronikk | Statisk kontroll | Høy presisjon | Ren drift |

| Emballasje | Høyhastighetsdrift | Nøyaktig tidtaking | Kompakt design |

| Materialhåndtering | Belastningskapasitet | Holdbarhet | Integrasjonskapasitet |

| Bilindustrien | Pålitelighet | Styrkekontroll | Miljømessig motstand |

Hvilke sikkerhetsfunksjoner har luftrutsjebaner?

Sikkerhetsfunksjonene beskytter personell, utstyr og produkter, samtidig som de sikrer pålitelig drift i industrimiljøer med ulike farepotensialer.

Sikkerhetsfunksjonene til luftskyveren omfatter feilsikker drift ved strømbrudd, overbelastningsbeskyttelse gjennom koblingsslipp, nødstoppfunksjon og integrerte sikkerhetsovervåkningssystemer som forhindrer ulykker og skader på utstyret.

Feilsikker drift

Strømbrudd sikrer forutsigbar systemrespons når lufttrykket eller den elektriske strømmen brytes, noe som forhindrer ukontrollerte bevegelser eller lastfall.

Fjærretur gir kontrollert tilbaketrekking når lufttrykket faller bort, slik at systemet går tilbake til en sikker posisjon uten ekstern kraft.

Mekaniske låser kan holde posisjonen under strømbrudd, og forhindrer at lasten beveger seg slik at den kan utgjøre en sikkerhetsrisiko eller skade utstyret.

Tyngdekraftkompensasjonssystemer balanserer tunge laster for å forhindre rask nedstigning ved strømbrudd, og gir kontrollerte bevegelser selv uten lufttrykk.

Beskyttelse mot overbelastning

Magnetisk koblingsslipp forhindrer skader når påførte krefter overskrider konstruksjonsgrensene, og kobles automatisk ut for å beskytte interne komponenter mot overbelastning.

Trykkavlastningsventiler begrenser maksimalt systemtrykk for å forhindre skade på komponenter og sikre sikker drift innenfor designparametrene.

Kraftovervåkningssystemer oppdager for store belastninger og reduserer automatisk trykket eller stopper driften for å forhindre skader på utstyret eller sikkerhetsrisikoer.

Mekaniske stopp forhindrer overtravel som kan skade luftskyveren eller tilkoblet utstyr, og gir positive posisjonsgrenser.

Nødstoppfunksjoner

Hurtigutblåsningsventiler lufter raskt ut lufttrykket når nødstoppkretser aktiveres, slik at bevegelsen stanser umiddelbart.

Sikkerhetssperrer forhindrer drift når vernene er åpne eller sikkerhetsinnretningene ikke er riktig innkoblet, noe som sikrer personbeskyttelse.

Sikkerhetssystemer med to kanaler gir redundant overvåking av sikkerhetsfunksjoner for å oppfylle høyere sikkerhetsintegritetsnivåer som kreves i henhold til sikkerhetsstandarder.

Krav til manuell tilbakestilling sikrer at det kreves en bevisst handling for å starte driften på nytt etter en nødstopphendelse, slik at utilsiktet omstart forhindres.

Forurensningssikkerhet

Forseglet konstruksjon forhindrer prosessforurensning som kan utgjøre en sikkerhetsrisiko i næringsmiddel-, farmasøytiske eller kjemiske applikasjoner.

Lekkasjedeteksjonssystemer overvåker luftlekkasjer som kan indikere tetningssvikt og potensiell kontamineringsrisiko i kritiske bruksområder.

Materialkompatibilitet sikrer at luftskyverens komponenter ikke tilfører farlige stoffer til prosessen eller arbeidsmiljøet.

Rengjøringsvalidering gir dokumentasjon på at luftslusene kan rengjøres og desinfiseres på riktig måte for sikker drift i hygieniske applikasjoner.

Beskyttelse av personell

Integrasjon av vern koordineres med maskinvern og sikkerhetssystemer for å hindre at personell kommer til under drift.

Mykstartfunksjoner gir gradvis akselerasjon for å forhindre plutselige bevegelser som kan skremme operatørene eller forårsake personskader.

Visuelle indikatorer viser systemstatus og bevegelse for å varsle personalet om driftsforhold og potensielle farer.

Støykontroll reduserer eksosstøyen til et akseptabelt nivå for å ivareta sikkerheten og komforten til de ansatte i industrielle miljøer.

Beskyttelse av utstyr

Dempingssystemer reduserer støtbelastningen ved retningsendringer eller slag som kan skade tilkoblet utstyr.

Vibrasjonsisolering forhindrer overføring av vibrasjoner til følsomt utstyr eller strukturer som kan påvirke ytelsen eller forårsake skade.

Termisk beskyttelse forhindrer overoppheting av komponenter under kontinuerlig drift eller i miljøer med høy temperatur.

Diagnostisk overvåking oppdager problemer som er under utvikling, før de forårsaker feil som kan skade utstyret eller utgjøre en sikkerhetsrisiko.

| Sikkerhetsfunksjon | Type beskyttelse | Implementering | Fordel |

|---|---|---|---|

| Feilsikker drift | Personell, utstyr | Respons på effekttap | Forutsigbar atferd |

| Beskyttelse mot overbelastning | Utstyr | Kraftbegrensning | Forebygging av skader |

| Nødstopp | Personell | Rask nedstengning | Umiddelbar sikkerhet |

| Forurensningskontroll | Produkt, personell | Forseglet design | Helsevern |

| Beskyttelse av utstyr | Eiendeler | Overvåkingssystemer | Forebygging av skader |

Hvordan fungerer luftglidere sammenlignet med andre lineære aktuatorer?

En funksjonell sammenligning med alternative teknologier gjør det lettere å avgjøre når luftglidere gir optimal ytelse for spesifikke bruksområder.

Luftglidere fungerer med overlegen plassutnyttelse og smussmotstand sammenlignet med stangsylindere, gir raskere drift enn elektriske aktuatorer og renere drift enn hydrauliske systemer, samtidig som de opprettholder moderat kraftkapasitet.

Sammenligning med stangsylindere

Plasseffektivitet gir 50% mindre installasjonsplass, siden luftglidere eliminerer behovet for stangforlengelse som fordobler plassbehovet for tradisjonelle sylindere.

Motstandsdyktighet mot forurensning forhindrer opphopning av rusk på eksponerte stenger, noe som fører til tetningsslitasje og systemfeil i støvete eller skitne miljøer.

Håndtering av sidelast eliminerer behovet for eksterne føringer, noe som gjør tradisjonelle sylinderinstallasjoner dyrere og mer kompliserte.

Slaglengden strekker seg lenger enn tradisjonelle sylindergrenser, siden innvendige stempler ikke kan knekke som eksponerte stenger i applikasjoner med lang slaglengde.

Sammenligning av elektriske aktuatorer

Hastighetsfordelen gjør at luftglidere kan oppnå høyere hastigheter på grunn av lav bevegelig masse og rask luftekspansjon sammenlignet med elmotorens akselerasjonsbegrensninger.

Kostnadseffektivitet gir lavere startkostnader for enkle posisjoneringsapplikasjoner der det kanskje ikke er nødvendig med presisjon i den elektriske aktuatoren.

Miljøtoleranse takler tøffe forhold bedre enn elektriske aktuatorer som kan bli skadet av fuktighet, støv eller kjemisk eksponering.

Sikkerhetsfordelene er blant annet at systemet er feilsikkert og at arbeidsmediet ikke er brennbart, sammenlignet med elektriske systemer som innebærer brann- og støtfare.

Sammenligning av hydraulikksystemer

Renhetsfordelen eliminerer oljelekkasjer og forurensningsrisikoer som gjør hydraulikksystemer uegnet for bruk i næringsmiddelindustrien, farmasøytisk industri og renrom.

Det enkle vedlikeholdet reduserer servicebehovet, siden luftskyvere ikke krever væskeskift, filterbytte eller lekkasjereparasjoner, slik hydrauliske systemer trenger.

Miljøsikkerhet forebygger oljesøl og avhendingsproblemer i forbindelse med lekkasjer av hydraulikkvæske og vedlikehold av systemet.

Brannsikkerheten eliminerer brannfarlige hydraulikkvæsker som skaper brannfare ved sveising, maskinering og bruk ved høye temperaturer.

Avveininger av ytelse

Kraftbegrensninger begrenser luftglidere til bruk med moderat kraft, siden pneumatiske trykkbegrensninger forhindrer de høye kreftene som er tilgjengelige fra hydrauliske systemer.

Presisjonsbegrensninger begrenser posisjoneringsnøyaktigheten sammenlignet med elektriske servosystemer på grunn av luftens kompressibilitet og temperatureffekter.

Energieffektiviteten er fortsatt lavere enn i elektriske systemer på grunn av kompresjonstap og varmeutvikling i pneumatiske systemer.

Driftskostnadene kan være høyere enn for elektriske systemer på grunn av trykkluftproduksjon og -forbruk ved kontinuerlig drift.

Kriterier for utvelgelse av søknader

Optimale bruksområder inkluderer moderate kraftkrav, høyhastighetsdrift, forurensningssensitive miljøer og plassbegrensede installasjoner.

Dårlige bruksområder omfatter posisjonering med høy presisjon, kontinuerlige arbeidssykluser, svært høye krefter og energikrevende operasjoner der effektivitet er avgjørende.

Hybridløsninger kombinerer iblant luftglidere med andre teknologier for å optimalisere systemets samlede ytelse og kostnadseffektivitet.

Den økonomiske analysen bør ta hensyn til startkostnader, driftskostnader, vedlikeholdsbehov og produktivitetsfordeler i løpet av systemets livssyklus.

| Type aktuator | Kraftområde | Hastighet | Presisjon | Renslighet | Beste applikasjon |

|---|---|---|---|---|---|

| Luftsklie | 100-5000N | Svært høy | Moderat | Utmerket | Rask og ren drift |

| Stangsylinder | 100-50000N | Høy | Moderat | Dårlig | Generell industri |

| Elektrisk | 10-10000N | Variabel | Utmerket | Bra | Presis posisjonering |

| Hydraulisk | 1000-100000N | Moderat | Bra | Dårlig | Kraftige bruksområder |

Hvilke vedlikeholdsfunksjoner kreves for luftrutsjebaner?

Vedlikeholdsfunksjonene sikrer pålitelig drift og maksimerer levetiden, samtidig som nedetid og driftskostnader minimeres.

Vedlikeholdsfunksjoner for luftspjeld omfatter forebyggende inspeksjonsplaner, service på luftbehandlingssystemet, smøring av føringer, prosedyrer for utskifting av tetninger og ytelsesovervåking for å opprettholde optimal drift og forebygge feil.

Plan for forebyggende vedlikehold

Den daglige inspeksjonen omfatter visuell kontroll av luftlekkasjer, uvanlige lyder, uregelmessige bevegelser eller synlige skader som kan tyde på at det er problemer under utvikling.

Ukentlig vedlikehold omfatter inspeksjon og utskifting av luftfilter, justering av trykkregulatoren og grunnleggende ytelseskontroll for å sikre jevn drift.

Månedlig service omfatter smøring av føringsrør, rengjøring av sensorer, kontroll av tiltrekkingsmoment for monteringsbolter og detaljert ytelsestesting for å identifisere komponenter som er i ferd med å forringes.

Årlig overhaling omfatter fullstendig demontering, innvendig inspeksjon, utskifting av tetninger og omfattende testing for å gjenopprette ytelsen som ny.

Vedlikehold av luftbehandling

Filterbytte opprettholder en ren og tørr lufttilførsel som forhindrer forurensningsskader og forlenger komponentenes levetid betydelig.

Tørketrommelservice sørger for at fuktigheten fjernes på riktig måte for å forhindre korrosjon og fryseproblemer som kan føre til systemsvikt.

Vedlikehold av dreneringssystemet fjerner kondensvann som kan føre til uregelmessig drift og skade på komponenter.

Kontroll av trykksystemet verifiserer at regulatoren fungerer og at systemtrykket er stabilt for å sikre jevn ytelse.

Guide System Service

Smøreplaner opprettholder riktige smørenivåer uten oversmøring som kan tiltrekke seg forurensning og forårsake problemer.

Fjerning av forurensning forhindrer opphopning av rusk som øker friksjonen og akselererer slitasjen på føringskomponentene.

Slitasjeinspeksjon identifiserer problemer som er under utvikling, før de forårsaker feil og påvirker systemets ytelse eller nøyaktighet.

Kontroll av innrettingen sikrer at føringen fungerer som den skal, og forhindrer binding eller overdreven slitasje som følge av feiljustering.

Prosedyrer for utskifting av tetninger

Inspeksjonskriteriene identifiserer når tetninger må skiftes ut, basert på lekkasjerate, redusert ytelse eller visuell tilstandsvurdering.

Utskiftingsprosedyrer krever riktig verktøy, tetningsvalg og installasjonsteknikker for å sikre pålitelig drift og forhindre for tidlig svikt.

Testprotokoller verifiserer at tetningen fungerer som den skal etter at den er skiftet ut, og sikrer at reparasjonen var vellykket før den tas i bruk igjen.

Dokumentasjon opprettholder servicejournaler for garantioverholdelse og utvikling av forebyggende vedlikeholdsprogram.

Overvåking av ytelse

Kraftutgangstesting oppdager degradering av koblinger eller intern slitasje som påvirker systemets kapasitet og pålitelighet.

Hastighetsmåling identifiserer strømningsbegrensninger eller trykkproblemer som reduserer systemets ytelse og produktivitet.

Verifisering av posisjonsnøyaktigheten sikrer at sensordriften og systemjusteringen oppfyller applikasjonskravene.

Overvåking av luftforbruket avdekker effektivitetsproblemer og lekkasjer som øker driftskostnadene og indikerer at problemer er under utvikling.

Funksjoner for feilsøking

Diagnostiske prosedyrer identifiserer systematisk årsakene til ytelsesproblemer for å muliggjøre effektive reparasjoner og forhindre gjentakelse.

Komponenttesting isolerer problemer til spesifikke systemelementer, slik at man unngår unødvendig utskifting av funksjonelle komponenter.

Ved å sammenligne ytelsen med basislinjemålinger kan man identifisere degraderingstrender og planlegge prediktivt vedlikehold.

Dokumentasjonssystemer sporer problemmønstre og vedlikeholdseffektivitet for å optimalisere serviceprosedyrer og -intervaller.

| Vedlikeholdsfunksjon | Frekvens | Viktige aktiviteter | Fordeler |

|---|---|---|---|

| Daglig inspeksjon | Daglig | Visuelle kontroller, lekkasjedeteksjon | Tidlig identifisering av problemer |

| Filterservice | Ukentlig | Utskifting, rengjøring | Ren lufttilførsel |

| Smøring av føringer | Månedlig | Smøring, rengjøring | Jevn drift |

| Utskifting av tetninger | Årlig | Inspeksjon, utskifting | Forebygging av lekkasjer |

| Testing av ytelse | Kvartalsvis | Måling, analyse | Optimal ytelse |

Konklusjon

Luftglidefunksjonene omfatter generering av lineære bevegelser, beskyttelse mot forurensning, plassoptimalisering og presis styring, noe som gjør dem avgjørende for moderne automatiseringsapplikasjoner som krever pålitelighet, renhet og effektivitet.

Vanlige spørsmål om Air Slide-funksjoner

Hva er hovedfunksjonen til en luftsklie?

Hovedfunksjonen til en luftslede er å gi presis lineær bevegelse ved hjelp av trykkluft i en kompakt, forseglet konstruksjon som eliminerer eksponerte bevegelige deler, samtidig som den integrerer føringer for jevn drift og motstand mot forurensning.

Hvordan fungerer luftsklier uten synlige stenger?

Luftskyvere fungerer uten synlige stenger ved hjelp av innvendige stempelsystemer som er koblet til utvendige sleder via magnetkoblinger, kabelsystemer eller båndmekanismer som overfører kraft gjennom tette sylindervegger.

Hvilke kontrollfunksjoner gir luftsluser?

Luftskyvere gir posisjonskontroll via sensorer, hastighetskontroll via strømningsregulering, kraftkontroll via trykkstyring og sikkerhetsfunksjoner, inkludert nødstopp og overbelastningsbeskyttelse.

Hvordan håndterer luftsklier ulike belastningsretninger?

Luftskinner håndterer ulike orienteringer ved hjelp av integrerte føringssystemer som håndterer radiale krefter og momenter, samtidig som de kan monteres horisontalt, vertikalt og vinklet med passende konstruksjonsendringer.

Hvilke sikkerhetsfunksjoner tilbyr luftrutsjebaner?

Luftskyvere har feilsikker drift ved strømbrudd, overbelastningsbeskyttelse gjennom koblingsslipp, nødstoppfunksjon og integrerte sikkerhetsovervåkningssystemer som forhindrer ulykker og skader på utstyret.

Hvordan fungerer luftglidere i forurensede miljøer?

Luftskinner fungerer i forurensede miljøer takket være en forseglet konstruksjon som hindrer forurensning i å trenge inn, glatte overflater som motstår avleiringer, og materialer som er valgt med tanke på kjemikalieresistens og enkel rengjøring.

Hvilke vedlikeholdsfunksjoner kreves for luftrutsjebaner?

Vedlikeholdsfunksjoner for luftspjeld omfatter forebyggende inspeksjonsplaner, service på luftbehandlingssystemet, smøring av føringer, utskifting av tetninger og ytelsesovervåking for å opprettholde optimal drift.

Hvordan fungerer luftglidere sammenlignet med tradisjonelle sylindere?

Luftslidere fungerer med 50% plassbesparelse, overlegen motstand mot forurensning, utmerket håndtering av sidelast og ubegrenset slaglengde sammenlignet med tradisjonelle stangsylindere som har synlige bevegelige deler.

-

Gjennomgå den offisielle prosessen til U.S. Food and Drug Administration for gjennomføring av inspeksjoner av anlegg og samsvarsprogrammer. ↩

-

Se en detaljert oversikt over hva IP65- og IP67-klassifiseringene betyr for støv- og vanntetthet. ↩

-

Lær mer om materialvitenskap, magnetiske egenskaper og temperaturklassifisering av neodymmagneter. ↩

-

Utforsk en veiledning i bruk av vektoranalyse for å løse krefter i maskintekniske applikasjoner. ↩

-

Få tilgang til den offisielle oversikten over EtherNet/IP-protokollen for industriell kommunikasjon fra organisasjonen som administrerer den. ↩