Havarier på industrielt utstyr koster bedrifter tusenvis av kroner hver eneste dag. Luftspjeld virker enkle, men spiller en avgjørende rolle i automasjonssystemer. Mange ingeniører sliter med å forstå deres fulle potensial og går glipp av muligheter for effektivitetsforbedringer.

Luftslider er pneumatiske aktuatorer som skaper lineære bevegelser ved hjelp av trykkluft, og de brukes først og fremst til materialhåndtering, posisjonering og automatisering i produksjonsprosesser der det er viktig med jevne, lange bevegelser.

I forrige måned hjalp jeg en tysk bilingeniør ved navn Klaus Weber med å skifte ut det defekte luftskyvesystemet hans. Produksjonslinjen hans var nede i tre dager, noe som kostet 50 000 euro i tapte inntekter. Den opprinnelige leverandøren kunne ikke levere reservedeler før om seks uker, men vi leverte en kompatibel løsning i løpet av 48 timer.

Innholdsfortegnelse

- Hvordan skaper luftglidere lineær bevegelse?

- Hva er de viktigste typene luftrutsjebaner som er tilgjengelige?

- Hvor er luftrutsjebaner mest brukt?

- Hvordan er luftglidere sammenlignet med andre pneumatiske aktuatorer?

- Hva er de viktigste fordelene med å bruke luftrutsjebaner?

- Konklusjon

- Vanlige spørsmål om luftrutsjebaner

Hvordan skaper luftglidere lineær bevegelse?

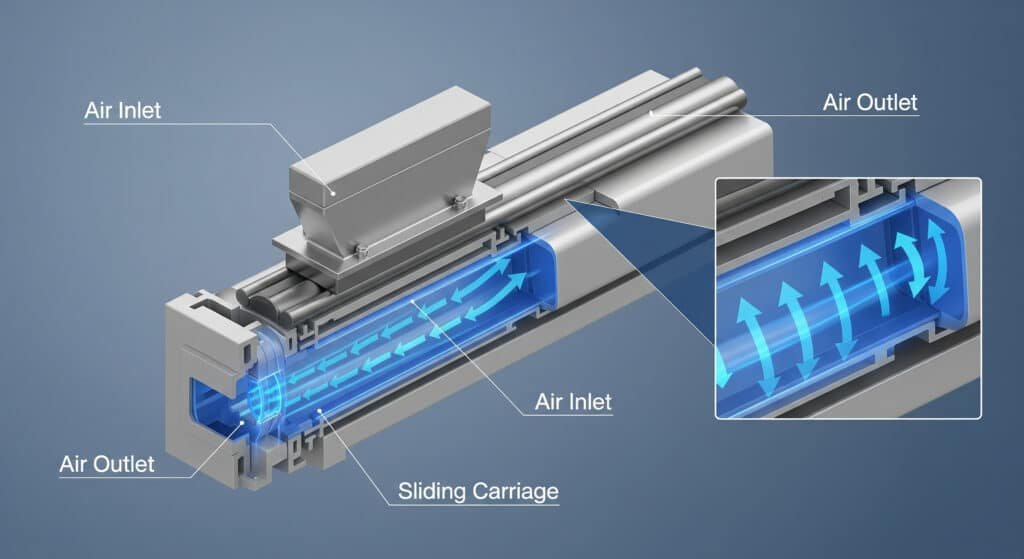

Luftglidere fungerer ved hjelp av trykkforskjeller i trykkluft. Systemet bruker pneumatisk kraft til å flytte laster langs forhåndsbestemte baner. Ved å forstå denne mekanismen blir det enklere for ingeniører å velge passende løsninger for sine bruksområder.

Luftglidere bruker trykkluftkamre til å generere skyve- eller trekkrefter som flytter materialer horisontalt eller i små vinkler ved hjelp av kontrollerte pneumatiske trykkforskjeller.

Grunnleggende arbeidsprinsipp

Luftskyvere fungerer ved hjelp av enkel trykkdynamikk. Trykkluft kommer inn i det ene kammeret, mens det motsatte kammeret ventileres ut i atmosfæren. Denne trykkforskjellen skaper drivkraften som beveger lastbæreren langs føringsskinnene.

Mekanismen består av flere kritiske komponenter som virker sammen:

| Komponent | Funksjon | Materialvalg | Typisk levetid |

|---|---|---|---|

| Luftkammer | Huser trykkluft | Aluminium/stål | 10-15 år |

| Stempel/membran | Omdanner trykk til bevegelse | Gummi/plast/metall | 5-8 år |

| Styreskinner | Direkte bevegelsesbane | Stål/Aluminium | 15-20 år |

| Tetninger | Forhindre luftlekkasje | Nitril/Viton1 | 2-5 år |

| Monteringsutstyr | Sikker installasjon | Stål/rustfritt stål | 20+ år |

Trykkbehov og kraftberegninger

De fleste luftglidere opererer mellom 80-120 PSI for optimal ytelse. Høyere trykk øker kraften, men fører også til raskere slitasje. Jeg anbefaler å starte med 90 PSI for de fleste bruksområder og justere ut fra belastningskravene.

Kraftberegningen følger en enkel formel: Kraft = trykk × effektivt areal. En glidebryter med en diameter på 4 tommer og et trykk på 100 PSI genererer en kraft på ca. 1 256 pund. Friksjonstap reduserer imidlertid vanligvis den faktiske effekten med 15-20%.

Metoder for hastighetskontroll

Luftglidere har flere alternativer for hastighetskontroll:

- Strømningskontrollventiler: Begrens luftstrømmen for langsommere bevegelser

- Trykkregulatorer: Reduser kjøretrykket for mer skånsom drift

- Dempingssystemer: Sørg for myke stopp ved slagendene

- Variable åpninger: Tillat hastighetsjustering i sanntid under drift

Hva er de viktigste typene luftrutsjebaner som er tilgjengelige?

Ulike bruksområder krever spesifikke luftspjeldkonstruksjoner. Hver type gir unike fordeler for bestemte industrielle behov. Hvis du velger feil type, kan det føre til for tidlig svikt og økte vedlikeholdskostnader.

De tre hovedtypene er membransylindere, stempelsylindere og stangløse pneumatiske sylindere, som alle er konstruert for spesifikke belastningskapasiteter, slaglengder og bevegelseskrav.

Membranluftspjeld

Membranslider bruker fleksible membraner i stedet for stive stempler. De fungerer svært godt for lettere belastninger og gir en jevn og stillegående drift som er ideell for følsomme miljøer.

Disse enhetene håndterer vanligvis belastninger på opptil 500 pund. Membranutformingen eliminerer intern friksjon mellom bevegelige deler, noe som forlenger levetiden betydelig sammenlignet med stempelbaserte systemer.

Fordeler med membrandesign:

- Ingen indre friksjon

- Selvsmørende drift

- Utmerket for bruk i næringsmiddelindustrien

- Minimale krav til vedlikehold

- Stillegående drift under 65 desibel

Begrensninger:

- Begrenset til lettere belastninger

- Kortere slaglengder (vanligvis under 6 fot)

- Mindre presis posisjoneringskapasitet

- Membranbytte krever fullstendig demontering

Stempelluftsklier

Stempelbaserte systemer håndterer tyngre belastninger og gir mer presis posisjoneringskontroll. De bruker tradisjonell sylinderteknologi med spesialiserte monteringskonfigurasjoner som er optimalisert for horisontal bevegelse.

Disse systemene utmerker seg i bruksområder som krever belastninger fra 500 til 5 000 pund. Den stive stempelkonstruksjonen gir bedre kraftoverføring og mer nøyaktige tilbakemeldingssystemer for posisjonering.

Bruksområder for stangløse pneumatiske sylindere

Pneumatiske sylindere uten stang tilbyr de lengste slaglengdene som er tilgjengelige i pneumatiske systemer. Jeg har installert enheter med 20 fots slaglengde for transportbånd. Disse systemene eliminerer plassbehovet som tradisjonelle stangsylindere har, samtidig som de gir utmerket kraftutgang.

Magnetkoblingen i sylindere uten stenger forhindrer luftlekkasje samtidig som den opprettholder jevn drift. Denne teknologien er spesielt verdifull i renromsmiljøer2 der forurensningskontroll er avgjørende.

Hvor er luftrutsjebaner mest brukt?

Luftskyvere brukes i flere bransjer med ulike bruksområder. Produksjonsanlegg er avhengige av dem til automatiserings- og materialhåndteringsoppgaver som krever pålitelige, repeterbare bevegelser.

Luftglidere brukes først og fremst i transportbåndsystemer, sorteringsutstyr, pakkemaskiner og automatisering av samlebånd der det kreves jevn lineær bevegelse med lang slaglengde.

Produksjonsapplikasjoner

Monteringslinjer bruker luftglidere til posisjonering av deler og forflytning av produkter mellom arbeidsstasjoner. Bilindustrien drar særlig nytte av deres pålitelighet og hastighet i produksjonsmiljøer med store volumer.

Jeg leverte nylig luftskyvere til en kanadisk produsent ved navn Sarah Mitchell i Ontario. Emballasjelinjen hennes trengte skånsom produkthåndtering for skjøre elektronikkomponenter. Den opprinnelige europeiske leverandøren oppga 12 ukers leveringstid, men vi leverte en overlegen erstatningsløsning på bare én uke.

Spesifikke bruksområder for produksjon:

- Komponentmatingssystemer

- Produktindeksering og posisjonering

- Bevegelse av kvalitetskontrollstasjonen

- Automatiserte monteringsprosesser

- Transportbåndsystemer for malingslinjer

Materialhåndteringssystemer

Lager- og distribusjonssentre bruker i stadig større grad luftskyvere til automatiserte sorterings- og bevegelsessystemer. Disse bruksområdene drar nytte av den lange slaglengden og de jevne driftsegenskapene.

Vanlige bruksområder for materialhåndtering er blant annet

- Sortering og videresending av pakker

- Retningsendring og overføring av transportbånd

- Lastposisjonering for automatisert lagring

- Palleterings- og depalleteringsoperasjoner

- Automatisering av cross-docking-anlegg

Næringsmiddel- og farmasøytisk industri

Næringsmiddel- og farmasøytisk produksjon krever spesialutformede luftsluser som oppfyller strenge hygienestandarder. Konstruksjon i rustfritt stål og FDA-godkjente tetningsmaterialer3 er avgjørende.

Disse bransjene bruker luftsklier til:

- Produkttransport mellom prosesseringstrinnene

- Automatisering av pakkelinjer

- Overføring av renromsmateriale

- Bruksområder i sterile miljøer

Hvordan er luftglidere sammenlignet med andre pneumatiske aktuatorer?

Luftglidere har spesifikke fordeler sammenlignet med tradisjonelle pneumatiske sylindere og elektriske aktuatorer. Ved å forstå disse forskjellene kan ingeniører ta informerte beslutninger om valg av utstyr som optimaliserer både ytelse og kostnader.

Luftslidere gir jevnere drift og lengre slaglengder sammenlignet med standard pneumatiske sylindere, men gir mindre presis posisjonering enn servodrevne elektriske systemer.

Detaljert sammenligningsanalyse

| Funksjon | Luftsklier | Standard sylindere | Elektriske aktuatorer | Hydrauliske systemer4 |

|---|---|---|---|---|

| Slaglengde | Opp til 20+ fot | Begrenset til 8 fot | Opp til 12 fot | Opp til 15 fot |

| Hastighetskontroll | Bra (flytkontroll) | Utmerket (servoventiler) | Utmerket (variabel hastighet) | Utmerket (proporsjonal) |

| Posisjoneringsnøyaktighet | ±0,1 tomme | ±0,05 tommer | ±0,001 tommer | ±0,02 tommer |

| Vedlikeholdsfrekvens | Hver 6. måned | Hver tredje måned | Hver 12. måned | Hver 2. måned |

| Opprinnelig kostnad | $500-3000 | $200-1500 | $1500-8000 | $2000-10000 |

| Driftskostnader | Lav (trykkluft) | Lav (trykkluft) | Medium (elektrisitet) | Høy (hydraulikkvæske) |

| Miljøpåvirkning | Ren drift | Ren drift | Veldig rent | Potensielle lekkasjer |

Ytelseshensyn i detalj

Luftskyvere utmerker seg i applikasjoner som krever lange, jevne bevegelser med moderat hastighetskontroll. De bruker betydelig mindre trykkluft enn flere kortslagssylindere som utfører tilsvarende funksjoner.

Avveiningen innebærer posisjoneringspresisjon og responstid. Elektriske aktuatorer gir overlegen nøyaktighet og programmerbare bevegelsesprofiler, men koster 3-5 ganger mer i innkjøp og krever komplekse kontrollsystemer med spesialisert programmeringskunnskap.

Faktorer knyttet til pålitelighet og vedlikehold

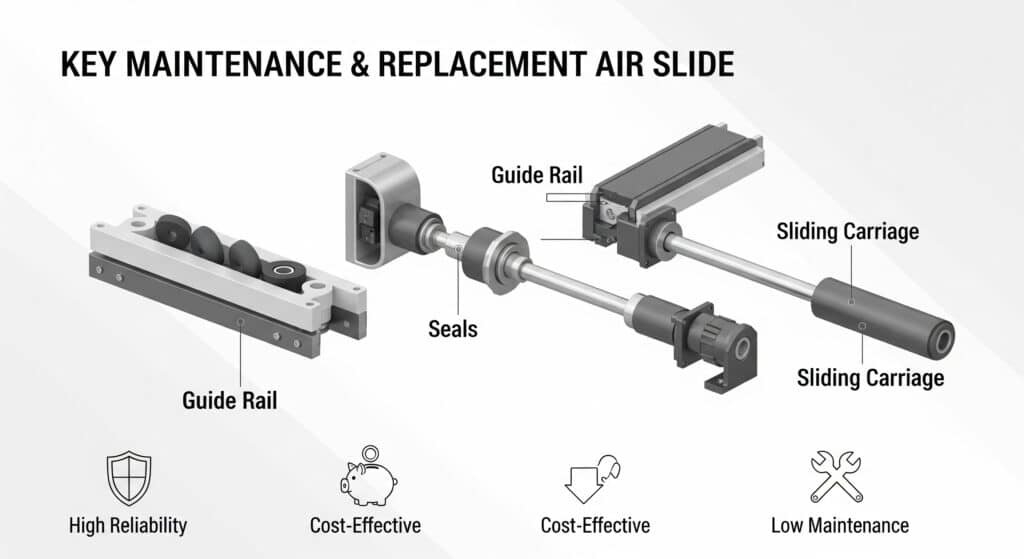

Luftskyvere har vanligvis 2-3 års driftstid mellom de store vedlikeholdsintervallene. Den enkle konstruksjonen med færre bevegelige deler reduserer antall feilpunkter sammenlignet med komplekse servosystemer.

Standard pneumatiske sylindere krever hyppigere utskifting av tetninger på grunn av slitasje på stangen og eksponering for forurensning. Med luftglidere elimineres alle vedlikeholdsproblemer knyttet til stangen.

Hva er de viktigste fordelene med å bruke luftrutsjebaner?

Luftskyvere gir flere driftsfordeler som gjør dem attraktive for mange industrielle bruksområder. Disse fordelene rettferdiggjør ofte den opprinnelige investeringen gjennom reduserte driftskostnader og forbedret driftssikkerhet.

Viktige fordeler er blant annet lang slaglengde, jevn drift, lave vedlikeholdskrav, kostnadseffektivitet og utmerket pålitelighet i tøffe industrimiljøer.

Økonomiske fordeler

Luftrutsjebaner gir utmerket avkastning på investeringen gjennom flere faktorer:

Analyse av kostnadsbesparelser:

- Redusert nedetid: Færre mekaniske feil betyr færre produksjonsavbrudd

- Lavere vedlikeholdskostnader: Enkel design krever minimalt med spesialisert service

- Energieffektivitet: Optimalisert luftforbruk reduserer strømkostnadene

- Lengre levetid: Robust konstruksjon forlenger utskiftningsintervallene

Operasjonelle fordeler

Den jevne, konsekvente bevegelsen til luftglidere forbedrer produktkvaliteten i produksjonsapplikasjoner. Dette er spesielt viktig for skjøre produkter eller presisjonsmonteringsoperasjoner.

Luftskyvere har også et utmerket kraft/vekt-forhold, noe som gjør dem ideelle for bruksområder der monteringsplassen er begrenset, men der det er behov for stor kraft.

Fordeler for miljø og sikkerhet

Luftskyvere bruker ren trykkluft, noe som gjør dem egnet for bruk i næringsmiddelindustrien og farmasøytisk industri. De produserer ingen skadelige utslipp og er mer stillegående enn hydrauliske alternativer.

Den feilsikkert design5 av de fleste luftskyvesystemer sikrer sikker drift selv ved strømbrudd eller avbrudd i lufttilførselen.

Konklusjon

Luftslider gir pålitelige, kostnadseffektive lineære bevegelsesløsninger for industrielle bruksområder som krever jevn bevegelse med lang slaglengde, moderate posisjoneringskrav og utmerket holdbarhet.

Vanlige spørsmål om luftrutsjebaner

Hva brukes en luftsklie til?

Luftglidere flytter materialer og produkter langs forhåndsbestemte baner ved hjelp av trykkluft, og brukes ofte i transportbåndsystemer, produksjonsautomatisering og materialhåndteringsapplikasjoner der jevn lineær bevegelse er avgjørende.

Hvor mye vekt tåler en luftsklie?

Luftskyverens kapasitet varierer fra 50 pund for lette membrantyper til over 5 000 pund for kraftige stempelkonstruksjoner, avhengig av lufttrykk, skyverdiameter og monteringskonfigurasjon.

Hva er forskjellen mellom luftslider og pneumatiske sylindere?

Luftslider gir lengre slaglengder på opptil 6 meter og jevnere drift enn standard sylindere, mens pneumatiske sylindere gir mer presis posisjonering og raskere responstid for kortere bevegelser.

Hvordan vedlikeholder du et luftrutsjebanesystem?

Regelmessig vedlikehold omfatter kontroll av lufttrykket hver måned, smøring av bevegelige deler hver sjette måned, årlig inspeksjon av pakninger for slitasje og rengjøring av styreskinner hvert kvartal for å forhindre opphopning av smuss.

Kan luftrutsjebaner fungere vertikalt?

Ja, luftsklier kan fungere vertikalt, men krever 20-30% høyere lufttrykk for å overvinne tyngdekraften og bør inkludere sikkerhetsmekanismer som mekaniske låser for å hindre at lasten faller ned ved strømbrudd.

Hvilket lufttrykk trenger luftrutsjebaner?

De fleste luftskyvere fungerer optimalt mellom 80-120 PSI, med 90 PSI som anbefalt utgangspunkt for de fleste bruksområder, selv om spesifikke krav avhenger av lastens vekt og ønsket hastighet.

-

Se en detaljert sammenligning av kjemisk motstand og temperaturklassifisering for disse vanlige tetningsmaterialene. ↩

-

Lær mer om de offisielle ISO-standardene som klassifiserer og regulerer renromsmiljøer. ↩

-

Få tilgang til U.S. Food and Drug Administrations offisielle forskrifter om materialer som er trygge for kontakt med næringsmidler. ↩

-

Forstå de grunnleggende prinsippene for hydrauliske systemer, som bruker inkompressible væsker til å overføre kraft. ↩

-

Utforsk det tekniske prinsippet om feilsikker design og dets betydning for industriell sikkerhet. ↩