Produksjonslinjer stopper uventet. Ingeniører strever med å fikse mystiske pneumatiske feil. De fleste forstår aldri den enkle fysikken som driver moderne automatisering.

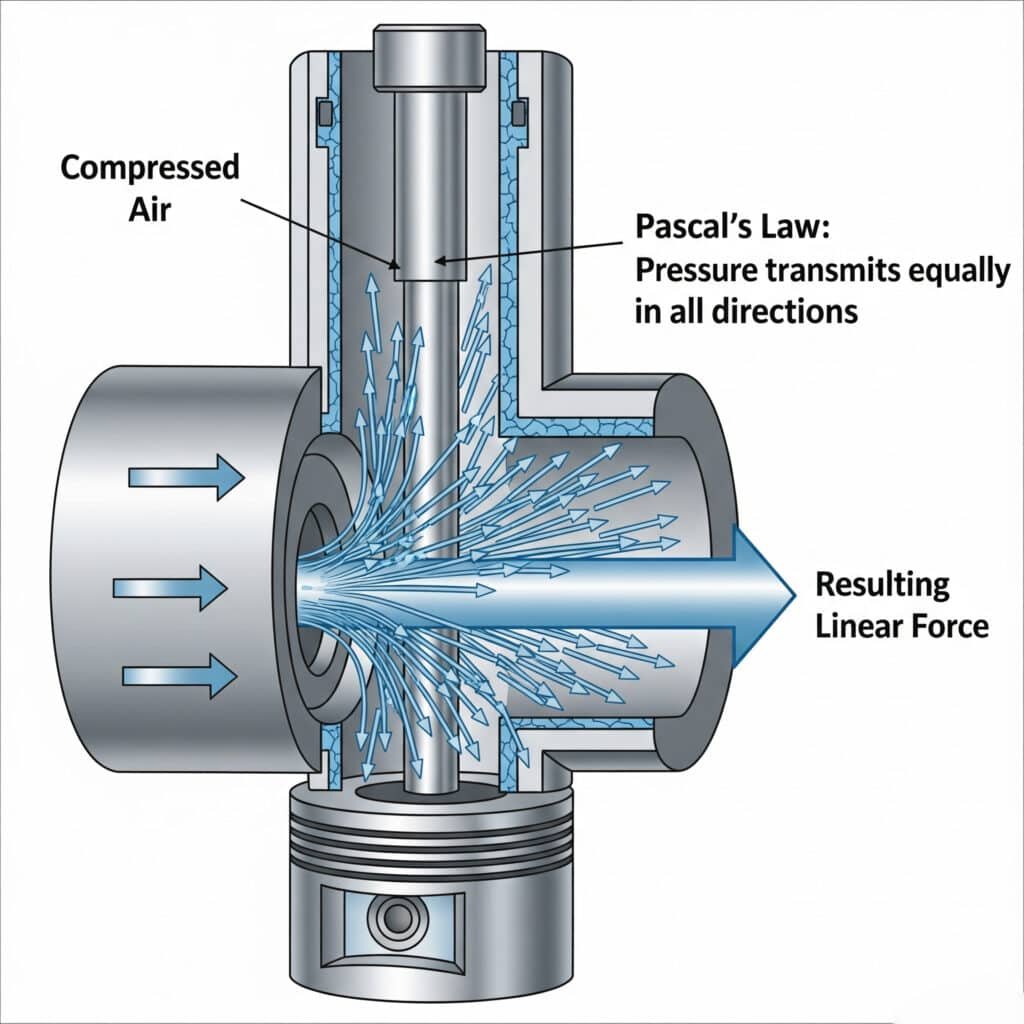

Prinsippet for pneumatiske sylindere bygger på Pascals lov, der trykklufttrykket virker likt i alle retninger i et forseglet kammer og skaper en lineær kraft når trykkforskjellen beveger et stempel gjennom sylinderhullet.

I fjor besøkte jeg Sarah, en vedlikeholdsleder ved en bilfabrikk i Texas. Teamet hennes byttet ut pneumatiske sylindere med noen ukers mellomrom uten å forstå hvorfor de sviktet. Jeg brukte to timer på å forklare de grunnleggende prinsippene, og i løpet av en måned gikk feilraten ned med 80%. Å forstå det grunnleggende forandret alt.

Innholdsfortegnelse

- Hva er Pascals lov, og hvordan gjelder den for pneumatiske sylindere?

- Hvordan skaper lufttrykk lineær bevegelse?

- Hva er de viktigste komponentene som får pneumatiske sylindere til å fungere?

- Hva er forskjellen mellom enkeltvirkende og dobbeltvirkende sylindere?

- Hvilken rolle spiller tetninger og ventiler i sylinderdrift?

- Hvordan beregner du kraft, hastighet og luftforbruk?

- Hva er fordelene og begrensningene med pneumatisk kraft?

- Hvordan påvirker miljøfaktorer ytelsen til pneumatiske sylindere?

- Hvilke vanlige problemer oppstår og hvordan kan de forebygges?

- Konklusjon

- Vanlige spørsmål om prinsipper for pneumatiske sylindere

Hva er Pascals lov, og hvordan gjelder den for pneumatiske sylindere?

Pascals lov danner grunnlaget for all bruk av trykkluftsylindere og forklarer hvorfor trykkluft kan generere en enorm kraft.

Pascals lov sier at trykk som påføres en innesluttet væske, overføres likt i alle retninger, noe som gjør det mulig for pneumatiske sylindere å omdanne lufttrykk til lineær kraft ved å påføre trykkforskjell over en stempeloverflate.

Forståelse av trykkoverføring

Pascals lov, oppdaget av Blaise Pascal1 i 1653, forklarer hvordan innesluttede væsker oppfører seg under trykk. Når du påfører trykk på et hvilket som helst punkt i en innesluttet væske, overføres trykket likt gjennom hele væskevolumet.

I pneumatiske sylindere fungerer trykkluft som arbeidsfluid. Når lufttrykket kommer inn på den ene siden av sylinderen, presser det mot stempelet med lik kraft over hele stempelets overflate.

Trykket forblir konstant i hele luftvolumet, men kraften avhenger av overflatearealet der trykket virker. Dette forholdet gjør at pneumatiske sylindere kan generere store krefter fra relativt lave lufttrykk.

Matematisk grunnlag

Den grunnleggende kraftligningen følger direkte av Pascals lov: F = P × A, der kraft er lik trykk ganger areal. Dette enkle forholdet styrer alle beregninger av pneumatiske sylindere.

Trykkenheter bruker vanligvis bar, PSI eller Pascal, avhengig av hvor du befinner deg. Én bar tilsvarer omtrent 14,5 PSI eller 100 000 Pascal.

Arealberegninger bruker den effektive stempeldiameteren, og tar hensyn til stangarealet i dobbeltvirkende sylindere. Stangen reduserer det effektive arealet på den ene siden av stempelet.

Trykkdifferanse-konseptet

Pneumatiske sylindere fungerer ved å skape trykkforskjeller på tvers av stempelet. Høyere trykk på den ene siden skaper en nettokraft som beveger stempelet mot siden med lavere trykk.

Atmosfærisk trykk (1 bar eller 14,7 PSI) eksisterer på eksossiden med mindre det er et mottrykk til stede. Trykkforskjellen bestemmer den faktiske utgangskraften.

Maksimal teoretisk kraft oppstår når den ene siden har fullt systemtrykk og den andre siden ventilerer til atmosfæren. I virkelige systemer er det tap som reduserer den faktiske kraften.

Praktiske anvendelser

Å forstå Pascals lov gjør det lettere å feilsøke pneumatiske problemer. Hvis trykket faller, reduseres kraften proporsjonalt i hele systemet.

Systemdesignet må ta hensyn til trykktap gjennom ventiler, koblinger og slanger. Disse tapene reduserer det effektive trykket som er tilgjengelig ved flasken.

Flere sylindere som er koblet til samme trykkilde, deler det tilgjengelige trykket likt i henhold til Pascals lov.

| Trykk (bar) | Stempelareal (cm²) | Teoretisk kraft (N) | Praktisk kraft (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Hvordan skaper lufttrykk lineær bevegelse?

Omdannelsen av lufttrykk til lineær bevegelse involverer flere fysiske prinsipper som virker sammen for å skape kontrollert bevegelse.

Lufttrykket skaper lineær bevegelse ved å påføre kraft på en stempeloverflate, overvinne statisk friksjon og belastningsmotstand, og deretter akselerere stempelet og stempelstangen gjennom sylinderhullet med hastigheter som bestemmes av luftstrømningshastigheten.

Prosess for kraftgenerering

Trykkluft kommer inn i sylinderkammeret og utvider seg for å fylle det tilgjengelige volumet. Luftmolekylene utøver trykk mot alle overflater, inkludert stempelfronten.

Trykkraften virker vinkelrett på stempeloverflaten og skaper en nettokraft i bevegelsesretningen. Denne kraften må overvinne statisk friksjon før bevegelsen begynner.

Når bevegelsen starter, erstatter kinetisk friksjon den statiske friksjonen, noe som vanligvis reduserer motstandskraften. Nettokraften akselererer stempelet og den påmonterte lasten.

Bevegelseskontrollmekanismer

Luftstrømmen inn i sylinderen bestemmer stempelhastigheten. Høyere luftstrøm gir raskere bevegelse, mens begrenset luftstrøm gir langsommere og mer kontrollerte bevegelser.

Reguleringsventiler regulerer luftmengden for å oppnå ønsket hastighet. Meter-in-regulering påvirker akselerasjonen, mens meter-out-regulering påvirker retardasjon og lasthåndtering.

Mottrykk på eksossiden gir demping og jevn retardasjon. Justerbare dempingsventiler optimaliserer bevegelsesegenskapene for spesifikke bruksområder.

Akselerasjon og retardasjon

Newtons andre lov2 (F = ma) styrer stempelakselerasjonen. Nettokraften dividert med massen i bevegelse bestemmer akselerasjonshastigheten.

Den innledende akselerasjonen er høyest når trykkforskjellen er maksimal og hastigheten er null. Etter hvert som hastigheten øker, kan strømningsbegrensninger redusere akselerasjonen.

Oppbremsing oppstår når eksosstrømmen blir begrenset eller mottrykket øker. Kontrollert retardasjon forhindrer støtbelastninger og forbedrer systemets levetid.

Effektivitet ved energioverføring

Pneumatiske systemer oppnår vanligvis en energieffektivitet på 25-35% fra kompressorens input til nyttig arbeid. Mesteparten av energien omdannes til varme under kompresjon og ekspansjon.

Sylindereffektiviteten avhenger av friksjonstap, lekkasje og strømningsbegrensninger. Godt utformede systemer oppnår en sylindereffektivitet på 85-95%.

Systemoptimalisering fokuserer på å minimere trykkfall og bruke riktig flaskestørrelse for å maksimere effektiviteten innenfor praktiske begrensninger.

Hva er de viktigste komponentene som får pneumatiske sylindere til å fungere?

Når du forstår hver enkelt komponents funksjon, blir det enklere å velge, vedlikeholde og feilsøke pneumatiske sylindersystemer på en effektiv måte.

Viktige pneumatiske sylinderkomponenter omfatter sylinderhuset, stempelenheten, stempelstangen, endestykker, tetninger, porter og monteringsutstyr, som alle er utformet for å fungere sammen for pålitelig generering av lineær bevegelse.

Sylinderhusets konstruksjon

Sylinderkroppen inneholder arbeidstrykket og styrer stempelbevegelsen. De fleste sylindere er laget av sømløse stålrør eller aluminiumprofiler.

Innvendig overflatefinish har avgjørende betydning for tetningens levetid og ytelse. Slipte boringer3 med en overflatefinish på 0,4-0,8 Ra gir optimal tetningsfunksjon og lang levetid.

Veggtykkelsen må tåle driftstrykket med passende sikkerhetsfaktorer. Standardutførelser håndterer arbeidstrykk på 10-16 bar med sikkerhetsfaktorer på 4:1.

Karosserimaterialene omfatter karbonstål, rustfritt stål og aluminiumslegeringer. Valg av materiale avhenger av driftsmiljø, trykkrav og kostnadshensyn.

Design av stempelenheten

Stempelet skiller sylinderkamrene fra hverandre og overfører kraften til stempelstangen. Stempeldesignet påvirker ytelse, effektivitet og levetid.

Stempelmaterialene er vanligvis av aluminium eller stål. Aluminiumstempler reduserer den bevegelige massen for raskere akselerasjon, mens stålstempler takler høyere krefter.

Stempeltetninger skaper trykkgrensen mellom kamrene. Primærtetningene sørger for trykkbegrensning, mens sekundærtetningene forhindrer lekkasje.

Stempeldiameteren bestemmer kraften i henhold til F = P × A. Større stempler genererer mer kraft, men krever større luftvolum og gjennomstrømningskapasitet.

Stempelstangspesifikasjoner

Stempelstangen overfører sylinderkraften til den eksterne lasten. Stangen må kunne håndtere påførte krefter uten knekking eller nedbøyning.

Stangmaterialene omfatter forkrommet stål, rustfritt stål og spesiallegeringer. Forkrommingen gir korrosjonsbestandighet og en glatt overflatefinish.

Stangdiameteren påvirker knekkstyrken og systemets stivhet. Større stenger håndterer høyere sidebelastninger, men øker sylinderstørrelsen og kostnadene.

Stangens overflatefinish påvirker tetningens ytelse og levetid. Glatte, harde overflater minimerer tetningsslitasje og forlenger vedlikeholdsintervallene.

Endelokk og monteringssystemer

Endestykker tetter sylinderendene og fungerer som monteringspunkter for sylinderhuset. De må tåle fullt systemtrykk og monteringsbelastninger.

Konstruksjon av trekkstang4 bruker gjengestenger for å feste endehettene til sylinderhuset. Denne konstruksjonen gjør det mulig å utføre service på stedet og skifte ut tetninger.

Sveiset konstruksjon fester endestykker permanent til sylinderhuset. Dette gir en mer kompakt design, men forhindrer service på stedet.

Monteringstypene omfatter gaffel-, tapp-, flens- og fotmontering. Riktig valg av montering forhindrer spenningskonsentrasjon og for tidlig svikt.

| Komponent | Materialvalg | Nøkkelfunksjon | Feilmodi |

|---|---|---|---|

| Sylinderhus | Stål, aluminium | Trykkinneslutning | Korrosjon, slitasje |

| Stempel | Aluminium, stål | Kraftoverføring | Tetningssvikt, slitasje |

| Stempelstang | Kromstål, SS | Lasttilkobling | Bøying, korrosjon |

| Endestykker | Stål, aluminium | Trykkforsegling | Sprekkdannelser, lekkasje |

| Tetninger | NBR, PU, PTFE | Trykkisolering | Slitasje, kjemiske angrep |

Tetningsteknologi

Primære stempeltetninger opprettholder trykkseparasjon mellom sylinderkamrene. Valg av tetning avhenger av krav til trykk, temperatur og kjemisk kompatibilitet.

Stangtetninger forhindrer ekstern lekkasje og forurensning. De må kunne håndtere dynamiske bevegelser og samtidig opprettholde effektiv tetning.

Avstrykerpakninger fjerner forurensning fra stangoverflaten under tilbaketrekking. Dette beskytter de innvendige tetningene og forlenger levetiden.

Statiske tetninger forhindrer lekkasje ved gjengede tilkoblinger og grensesnitt på endehetter. De håndterer trykk uten relativ bevegelse mellom overflatene.

Hva er forskjellen mellom enkeltvirkende og dobbeltvirkende sylindere?

Valget mellom enkeltvirkende og dobbeltvirkende sylindere har stor betydning for ytelse, kontroll og bruksområde.

Enkeltvirkende sylindere bruker lufttrykk for bevegelse i én retning med fjær- eller gravitasjonsretur, mens dobbeltvirkende sylindere bruker lufttrykk for bevegelse i begge retninger, noe som gir bedre kontroll og større krefter.

Enkeltakterende sylinderdrift

Enkeltvirkende sylindere bruker lufttrykk på bare én side av stempelet. Returslaget er avhengig av en innvendig fjær, en utvendig fjær eller tyngdekraften for å trekke stempelet tilbake.

Sylindere med fjærretur bruker innvendige trykkfjærer til å trekke stempelet tilbake når lufttrykket slippes. Fjærkraften må overvinne friksjon og eventuelle ytre belastninger.

Sylindere med gravitasjonsretur er avhengig av vekt eller ytre krefter for å trekke stempelet tilbake. Denne konstruksjonen egner seg for vertikale bruksområder der tyngdekraften bidrar til returbevegelsen.

Luftforbruket er lavere siden trykkluft bare brukes til én bevegelsesretning. Dette reduserer kompressorbehovet og driftskostnadene.

Drift av dobbeltvirkende sylinder

Dobbeltvirkende sylindere påfører lufttrykk vekselvis på begge sider av stempelet. Dette gir kraftfull bevegelse i både ut- og innkjøringsretningen.

Krafteffekten kan variere mellom ut- og inntrekksslag på grunn av at stangarealet reduserer det effektive stempelarealet på den ene siden. Utkjøringskraften er vanligvis høyere.

Hastighetskontrollen er uavhengig for begge retninger ved hjelp av separate strømningsreguleringsventiler. Dette muliggjør optimaliserte syklustider for ulike belastningsforhold.

Posisjonsholdingsevnen er utmerket siden lufttrykket opprettholder posisjonen mot ytre krefter i begge retninger.

Sammenligning av ytelse

Utgangskraften i enkeltvirkende sylindere begrenses av fjærkraften under uttrekk. Fjærkraften reduserer netto utgangskraft som er tilgjengelig for arbeid.

Dobbeltvirkende sylindere gir full pneumatisk kraft i begge retninger, minus friksjonstap. Dette maksimerer tilgjengelig kraft for eksterne belastninger.

Hastighetskontrollen er mer begrenset i enkeltvirkende konstruksjoner, siden returhastigheten avhenger av fjærens egenskaper eller tyngdekraften i stedet for kontrollert luftstrøm.

Energieffektivitet kan favorisere enkeltvirkende konstruksjoner for enkle bruksområder på grunn av lavere luftforbruk og enklere kontrollsystemer.

Kriterier for utvelgelse av søknader

Enkeltvirkende sylindere egner seg for enkle bruksområder som krever bevegelse i én retning med liten returbelastning. Eksempler på dette er klemme-, presse- og løfteoperasjoner.

Dobbeltvirkende sylindere fungerer bedre for bruksområder som krever kontrollerte bevegelser i begge retninger eller store krefter under tilbaketrekking. Materialhåndtering og posisjonering er bruksområder som drar nytte av dobbeltvirkende konstruksjoner.

Sikkerhetshensyn kan favorisere enkeltvirkende konstruksjoner som faller til en sikker posisjon når lufttrykket faller bort. Fjærretur sikrer forutsigbar feilmodus.

Kostnadsanalysen bør omfatte sylinderpris, ventilkompleksitet og luftforbruk i løpet av systemets levetid for å finne det mest økonomiske valget.

| Funksjon | Enkeltvirkende | Dobbeltvirkende | Beste applikasjon |

|---|---|---|---|

| Styrkekontroll | Kun én retning | Begge retninger | SA: Klemming, DA: Posisjonering |

| Hastighetskontroll | Begrenset avkastning | Full kontroll | SA: Enkel, DA: Kompleks |

| Luftforbruk | Lavere | Høyere | SA: Kostnadssensitiv, DA: Ytelsesorientert |

| Posisjon Holding | Moderat | Utmerket | SA: Tyngdekraftlaster, DA: Presisjon |

| Sikkerhetsatferd | Forutsigbar avkastning | Avhenger av ventilering | SA: Fail-safe, DA: Kontrollert |

Hvilken rolle spiller tetninger og ventiler i sylinderdrift?

Tetninger og ventiler er kritiske komponenter som sørger for at pneumatiske sylindere fungerer som de skal og er effektive og pålitelige.

Tetninger opprettholder trykkseparasjon og forhindrer forurensning, mens ventiler styrer luftstrømmens retning, hastighet og trykk for å oppnå ønsket sylinderbevegelse og -posisjonering.

Tetningsfunksjoner og -typer

Primære stempeltetninger skaper trykkbarrierer mellom sylinderkamrene. De må tette effektivt samtidig som de tillater jevn stempelbevegelse med minimal friksjon.

Stempelstangtetninger hindrer trykkluft i å slippe ut rundt stempelstangen. De forhindrer også at forurensning utenfra kommer inn i sylinderen.

Avstrykerpakninger fjerner smuss, fuktighet og rusk fra stangoverflaten under tilbaketrekking. Dette beskytter de innvendige tetningene og holder systemet rent.

Statiske tetninger forhindrer lekkasje ved gjengede tilkoblinger, endekapper og portbeslag. De håndterer trykk uten relativ bevegelse mellom tetningsflatene.

Valg av tetningsmateriale

Nitrilgummipakninger (NBR) er egnet for generelle industrielle bruksområder med god kjemikalieresistens og moderat temperaturområde (-20 °C til +80 °C).

Polyuretan (PU)-tetninger gir utmerket slitestyrke og lav friksjon for bruksområder med høy syklus. De fungerer godt i temperaturer fra -35 °C til +80 °C.

PTFE-tetninger har overlegen kjemisk bestandighet og lav friksjon, men krever nøye montering. De tåler temperaturer fra -200 °C til +200 °C.

Viton-tetninger gir eksepsjonell kjemikalie- og temperaturbestandighet i tøffe miljøer. De fungerer pålitelig fra -20 °C til +200 °C.

Ventilkontrollfunksjoner

Retningsstyrte reguleringsventiler bestemmer luftstrømmens retning for å kjøre ut eller inn sylinderen. Vanlige typer er 3/2-veis og 5/2-veis konfigurasjoner.

Reguleringsventiler regulerer luftmengden for å kontrollere sylinderhastigheten. Meter-in-regulering påvirker akselerasjonen, mens meter-out-regulering påvirker retardasjonen.

Trykkreguleringsventiler opprettholder et jevnt driftstrykk og gir beskyttelse mot overbelastning. De sikrer stabil kraftutgang og forhindrer systemskader.

Hurtigutblåsningsventiler akselererer sylinderbevegelsen ved å tillate rask luftutblåsning direkte ut i atmosfæren, utenom strømningsbegrensningene i hovedventilen.

Kriterier for valg av ventil

Strømningskapasiteten må samsvare med sylinderkravene for ønsket driftshastighet. Underdimensjonerte ventiler skaper strømningsbegrensninger som begrenser ytelsen.

Responstiden påvirker systemytelsen i applikasjoner med høy hastighet. Hurtigvirkende ventiler muliggjør raske retningsendringer og presis posisjonering.

Trykket må overstige maksimalt systemtrykk med passende sikkerhetsmarginer. Ventilfeil kan forårsake farlig trykkutløsning.

Miljøkompatibilitet omfatter temperaturområde, vibrasjonsmotstand og beskyttelse mot inntrengning av forurensning.

Systemintegrasjon

Ventilen kan monteres på en manifold for kompakte installasjoner eller individuelt for distribuerte kontrollsystemer.

Elektriske tilkoblinger må samsvare med kravene til kontrollsystemet. Alternativene omfatter magnetventildrift, pilotdrift eller manuell overstyring.

Tilbakemeldingssignaler fra posisjonssensorer muliggjør styringssystemer med lukket sløyfe. Ventilresponsen må koordineres med sensorsignalene for å sikre stabil drift.

Tilgang til vedlikehold påvirker systemets servicevennlighet. Ventilene skal være plassert slik at de er enkle å inspisere, justere og skifte ut ved behov.

Hvordan beregner du kraft, hastighet og luftforbruk?

Nøyaktige beregninger sikrer riktig dimensjonering av pneumatiske sylindere og forutsier systemytelsen for dine spesifikke applikasjonskrav.

Beregn kraften i en pneumatisk sylinder ved hjelp av F = P × A, bestem hastigheten ut fra V = Q/A, og beregn luftforbruket ved hjelp av volum- og trykkrelasjoner for å optimalisere systemets utforming og ytelse.

Metoder for kraftberegning

Teoretisk kraft er lik lufttrykk ganger effektivt stempelareal: F = P × A. Dette representerer maksimal tilgjengelig kraft under ideelle forhold.

Det effektive stempelarealet er forskjellig mellom ut- og inntrekksslagene i dobbeltvirkende sylindere på grunn av stangarealet: A_retract = A_stempel - A_stang.

Praktisk kraft tar hensyn til friksjonstap, vanligvis 10-15% av teoretisk kraft. Tetningsfriksjon, styrefriksjon og luftstrømningstap reduserer den tilgjengelige kraften.

Lastanalysen må inkludere statisk vekt, prosesskrefter, akselerasjonskrefter og sikkerhetsfaktorer. Den totale kraften som kreves, bestemmer minste sylinderstørrelse.

Prinsipper for hastighetsberegning

Sylinderhastigheten er direkte relatert til luftmengden: V = Q/A, der hastigheten er lik volumetrisk luftstrøm dividert med effektivt stempelareal.

Strømningshastigheten avhenger av ventilkapasitet, trykkdifferanse og slangestørrelse. Strømningsbegrensninger hvor som helst i systemet begrenser maksimal hastighet.

Hastigheten i akselerasjonsfasen øker gradvis etter hvert som luftstrømmen bygges opp. Steady-state-hastigheten oppstår når luftstrømmen stabiliserer seg ved maksimal kapasitet.

Retardasjonen avhenger av eksosstrømkapasiteten og mottrykket. Dempingssystemer kontrollerer retardasjonen for å forhindre støtbelastninger.

Analyse av luftforbruk

Luftforbruket per syklus er lik sylindervolum ganger trykkforhold: V_luft = V_sylinder × (P_absolutt/P_atmosfærisk).

Dobbeltvirkende sylindere bruker luft til både ut- og innkjøringsslag. Enkeltvirkende sylindere bruker bare luft til det fremdrevne slaget.

Systemtap gjennom ventiler, beslag og lekkasje øker vanligvis det teoretiske forbruket med 20-30%. Riktig systemdesign minimerer disse tapene.

Kompressoren må være dimensjonert for å håndtere toppbelastning pluss systemtap med tilstrekkelig reservekapasitet. Underdimensjonerte kompressorer fører til trykkfall og dårlig ytelse.

Optimalisering av ytelse

Valg av borestørrelse balanserer kraftbehov med hastighet og luftforbruk. Større boringer gir mer kraft, men bruker mer luft og beveger seg saktere.

Slaglengden påvirker luftforbruket og systemets responstid. Lengre slag krever større luftmengde og lengre fylletid.

Optimalisering av driftstrykket tar hensyn til kraftbehov, energikostnader og komponentenes levetid. Høyere trykk reduserer sylinderstørrelsen, men øker energiforbruket og belastningen på komponentene.

Systemeffektiviteten forbedres med riktig komponentdimensjonering, minimalt trykkfall og effektiv luftbehandling. Godt utformede systemer oppnår en effektivitet på 85-95%.

| Sylinderboring | Driftstrykk | Forleng kraften | Trekk tilbake kraft | Luft per syklus |

|---|---|---|---|---|

| 50 mm | 6 bar | 1180N | 950N | 2,4 liter |

| 63 mm | 6 bar | 1870N | 1500N | 3,7 liter |

| 80 mm | 6 bar | 3020N | 2420N | 6,0 liter |

| 100 mm | 6 bar | 4710N | 3770N | 9,4 liter |

Praktiske beregningseksempler

Eksempel 1: Sylinder med 63 mm boring ved 6 bar trykk

- Forleng kraften: F = 6 × π × (63/2)² = 1870N

- Luftforbruk: V = π × (63/2)² × slag × 6 = slag × 18,7 liter/meter

Eksempel 2: Nødvendig sylinderstørrelse for 2000 N kraft ved 6 bar

- Nødvendig areal: A = F/P = 2000/6 = 333 cm²

- Nødvendig diameter: D = √(4A/π) = √(4×333/π) = 65 mm

Disse beregningene danner utgangspunkt for valg av sylinder, og den endelige dimensjoneringen tar hensyn til sikkerhetsfaktorer og bruksspesifikke krav.

Hva er fordelene og begrensningene med pneumatisk kraft?

Når du forstår fordelene og begrensningene ved pneumatiske systemer, blir det lettere å avgjøre når pneumatiske sylindere er det beste valget for ditt bruksområde.

Pneumatisk kraft gir ren drift, enkel kontroll, høy hastighet og sikkerhetsfordeler, men har begrensninger når det gjelder kraftuttak, energieffektivitet og presis posisjonering sammenlignet med hydrauliske og elektriske alternativer.

Viktige fordeler med pneumatiske systemer

Ren drift gjør pneumatiske systemer ideelle for bruk i næringsmiddelindustrien, farmasøytisk industri og renrom. Trykkluftlekkasje er ufarlig for produkter og miljø.

Enkle kontrollsystemer bruker enkle ventiler og brytere for drift. Dette reduserer kompleksiteten, opplæringskravene og vedlikeholdet sammenlignet med mer sofistikerte alternativer.

Høyhastighetsdrift muliggjør raske syklustider på grunn av lav bevegelig masse og luftens kompressible egenskaper. Pneumatiske sylindere kan oppnå hastigheter på opptil 10 m/s.

Sikkerhetsfordelene inkluderer ikke-brennbart arbeidsmedium og forutsigbare feilmodi. Luftlekkasjer skaper ikke brannfare eller miljøforurensning.

Kostnadseffektivitet for enkle bruksområder inkluderer lave startkostnader, enkel installasjon og lett tilgjengelig trykkluft i de fleste industrianlegg.

Systembegrensninger

Krafteffekten er begrenset av det praktiske lufttrykknivået, vanligvis 6-10 bar i industrielle systemer. Dette begrenser pneumatiske sylindere til applikasjoner med moderat kraft.

Energieffektiviteten er dårlig, typisk 25-35% fra kompressorens inngang til nyttig arbeid. Mesteparten av energien omdannes til varme under kompresjons- og ekspansjonssyklusene.

Nøyaktig posisjonering er vanskelig på grunn av luftens kompressibilitet og temperatureffekter. Pneumatiske systemer sliter med applikasjoner som krever posisjoneringsnøyaktighet bedre enn ±1 mm.

Temperaturfølsomheten påvirker ytelsen ettersom lufttetthet og trykk endres med temperaturen. Systemytelsen varierer med omgivelsesforholdene.

Støynivået kan være betydelig på grunn av luftutblåsing og kompressordrift. Lyddemping kan være nødvendig i støysensitive miljøer.

Sammenligning med alternative teknologier

Hydrauliske systemer gir høyere krefter og bedre posisjoneringsnøyaktighet, men krever kompleks væskehåndtering og skaper miljøproblemer på grunn av oljelekkasjer.

Elektriske aktuatorer gir presis posisjonering og høy effektivitet, men har høyere startkostnader og begrenset hastighet i applikasjoner med høy kraft.

Pneumatiske systemer utmerker seg i applikasjoner som krever moderate krefter, høye hastigheter, ren drift og enkel kontroll med rimelige startkostnader.

Matrise for egnethet for applikasjoner

Ideelle bruksområder er emballasje, montering, materialhåndtering og enkel automatisering der hastighet og renhet er viktigere enn presisjon eller høye krefter.

Dårlige bruksområder omfatter tunge løft, presisjonsposisjonering, kontinuerlig drift og bruksområder der energieffektivitet er avgjørende for driftskostnadene.

Hybridsystemer kombinerer noen ganger pneumatisk hastighet med elektrisk presisjon eller hydraulisk kraft for å optimalisere systemets samlede ytelse.

| Faktor | Pneumatisk | Hydraulisk | Elektrisk | Beste valg |

|---|---|---|---|---|

| Kraftutgang | Moderat | Svært høy | Høy | Hydraulisk: Tunge belastninger |

| Hastighet | Svært høy | Moderat | Variabel | Pneumatisk: Raske sykluser |

| Presisjon | Dårlig | Bra | Utmerket | Elektrisk: Posisjonering |

| Renslighet | Utmerket | Dårlig | Bra | Pneumatisk: Rene rom |

| Energieffektivitet | Dårlig | Moderat | Utmerket | Elektrisk: Kontinuerlig drift |

| Opprinnelig kostnad | Lav | Høy | Moderat | Pneumatisk: Enkle systemer |

Økonomiske betraktninger

Driftskostnadene omfatter generering av trykkluft, vedlikehold og energiforbruk. Luftkostnadene ligger vanligvis i området $0,02-0,05 per kubikkmeter.

Vedlikeholdskostnadene er generelt lave på grunn av enkel konstruksjon og lett tilgjengelige reservedeler. Utskifting av tetninger er det viktigste vedlikeholdsbehovet.

Systemets livssykluskostnader bør ta hensyn til innledende investeringer, driftskostnader og produktivitetsfordeler i løpet av den forventede levetiden.

Avkastningsanalyser bidrar til å rettferdiggjøre valg av pneumatiske systemer basert på økt produktivitet, redusert arbeidsinnsats og forbedret produktkvalitet.

Hvordan påvirker miljøfaktorer ytelsen til pneumatiske sylindere?

Miljøforholdene har stor innvirkning på pneumatiske sylindres drift, pålitelighet og levetid i virkelige applikasjoner.

Miljøfaktorer som temperatur, fuktighet, forurensning, vibrasjoner og korrosive stoffer påvirker ytelsen til pneumatiske sylindere gjennom nedbrytning av tetninger, korrosjon, friksjonsendringer og komponentslitasje.

Temperaturpåvirkning

Driftstemperaturen påvirker lufttetthet, trykk og komponentmaterialer. Høyere temperaturer reduserer lufttettheten og den effektive kraften.

Tetningsmaterialene har temperaturgrenser som påvirker ytelse og levetid. Standard NBR-tetninger fungerer fra -20 °C til +80 °C, mens spesialiserte materialer utvider dette området.

Termisk ekspansjon av sylinderkomponenter kan påvirke klaringene og tetningenes ytelse. Konstruksjonen må ta høyde for termisk vekst for å forhindre binding eller lekkasje.

Kondens oppstår når trykkluften avkjøles til under duggpunktet. Vann i systemet fører til korrosjon, frysing og uregelmessig drift.

Kontroll av luftfuktighet og fuktighet

Høy luftfuktighet øker risikoen for kondens i trykkluftsystemer. Vannansamlinger fører til korrosjon av komponenter og uregelmessig drift.

Luftbehandlingssystemer, inkludert filtre, tørketromler og separatorer, fjerner fuktighet og forurensninger. Riktig luftbehandling er avgjørende for pålitelig drift.

Dreneringssystemer må fjerne akkumulert kondensat fra lave punkter i luftfordelingssystemet. Automatiske avløp forhindrer opphopning av vann.

Duggpunkt5 holder luftfuktigheten under nivåer som forårsaker kondens ved driftstemperaturer. Målduggpunktene ligger vanligvis 10 °C under laveste driftstemperatur.

Påvirkning av forurensning

Støv og rusk forårsaker tetningsslitasje, ventilfeil og skader på interne komponenter. Filtreringssystemer beskytter pneumatiske komponenter mot forurensning.

Kjemisk forurensning kan angripe tetninger, forårsake korrosjon og skape avleiringer som forstyrrer driften. Materialkompatibilitet er avgjørende i kjemiske miljøer.

Partikkelforurensning øker slitasjen og kan føre til at ventiler setter seg fast eller at tetninger svikter. Filtervedlikehold er avgjørende for systemets pålitelighet.

Oljeforurensning fra kompressorer kan føre til svelling og nedbrytning av tetninger. Oljefrie kompressorer eller egnede systemer for fjerning av olje forhindrer forurensning.

Vibrasjoner og støt

Mekaniske vibrasjoner kan føre til at festeanordninger løsner, tetninger forskyves og komponenter trettes ut. Riktig montering og vibrasjonsisolering beskytter systemkomponentene.

Støtbelastninger fra raske retningsendringer eller ytre støt kan skade interne komponenter. Dempingssystemer reduserer støtbelastningen og forlenger komponentenes levetid.

Resonansfrekvenser kan forsterke vibrasjonseffektene. Ved systemdesign bør man unngå å operere ved resonansfrekvenser for monterte komponenter.

Fundamentets stabilitet påvirker systemets ytelse og levetid. Stiv montering forhindrer overdreven vibrasjon og opprettholder riktig justering.

Beskyttelse mot korrosive miljøer

Korrosive atmosfærer angriper metallkomponenter og forårsaker for tidlig svikt. Materialvalg og beskyttende belegg forlenger levetiden i tøffe miljøer.

Rustfritt stål gir korrosjonsbestandighet, men øker systemkostnadene. En kost-nytte-analyse avgjør når rustfritt stål er berettiget.

Beskyttende belegg, inkludert anodisering, plettering og maling, gir korrosjonsbeskyttelse for standardmaterialer. Valg av belegg avhenger av de spesifikke miljøforholdene.

Forseglede konstruksjoner hindrer korrosive stoffer i å komme i kontakt med interne komponenter. Miljøforsegling er avgjørende i krevende bruksområder.

| Miljøfaktor | Effekt på ytelsen | Beskyttelsesmetoder | Typiske løsninger |

|---|---|---|---|

| Høy temperatur | Redusert kraft, nedbrytning av tetninger | Varmeskjold, kjøling | Høytemperaturtetninger, isolasjon |

| Lav temperatur | Kondens, avstivning av tetninger | Oppvarming, isolasjon | Tetninger for kaldt vær, varmeovner |

| Høy luftfuktighet | Korrosjon, opphopning av vann | Lufttørking, drenering | Kjøletørkere, automatisk avløp |

| Forurensning | Slitasje, funksjonsfeil | Filtrering, forsegling | Filtre, vindusviskere, deksler |

| Vibrasjon | Løshet, tretthet | Isolasjon, demping | Støtdempere, demping |

| Korrosjon | Nedbrytning av komponenter | Valg av materiale | Rustfritt stål, belegg |

Hvilke vanlige problemer oppstår og hvordan kan de forebygges?

Forståelse av vanlige problemer med pneumatiske sylindere og hvordan de kan forebygges, bidrar til å opprettholde pålitelig drift og minimere nedetid.

Vanlige problemer med pneumatiske sylindere omfatter tetningslekkasjer, ujevne bevegelser, redusert kraftuttak og for tidlig slitasje, som kan forebygges ved hjelp av riktig luftbehandling, regelmessig vedlikehold, riktig dimensjonering og miljøbeskyttelse.

Problemer med lekkasje fra tetninger

Intern lekkasje mellom sylinderkamrene reduserer kraften og forårsaker ujevne bevegelser. Slitte eller ødelagte stempeltetninger er den typiske årsaken.

Utvendig lekkasje rundt stangen skaper sikkerhetsrisikoer og luftavfall. Svikt i stangtettingen eller overflateskader gjør at trykkluft kan slippe ut.

Årsaker til tetningssvikt er blant annet forurensning, feil installasjon, kjemisk inkompatibilitet og normal slitasje. Forebygging fokuserer på å ta tak i de grunnleggende årsakene.

Utskiftingsprosedyrer krever riktig valg av tetning, klargjøring av overflaten og installasjonsteknikker. Feil installasjon fører til umiddelbar svikt.

Problemer med uregelmessig bevegelse

Stick-slip-bevegelser skyldes friksjonsvariasjoner, forurensning eller utilstrekkelig smøring. Jevn drift krever konsistente friksjonsnivåer.

Hastighetsvariasjoner indikerer strømningsbegrensninger, trykksvingninger eller intern lekkasje. Systemdiagnosen identifiserer den spesifikke årsaken.

Posisjonsdrift oppstår når sylindere ikke kan opprettholde posisjonen mot ytre belastninger. Innvendig lekkasje eller ventilproblemer forårsaker posisjonsdrift.

Hunting eller oscillasjon skyldes ustabilitet i kontrollsystemet eller for høye forsterkningsinnstillinger. Riktig innstilling eliminerer ustabil drift.

Reduksjon av kraftuttaket

Trykkfall gjennom ventiler, beslag og slanger reduserer tilgjengelig kraft på sylinderen. Riktig dimensjonering forhindrer for stort trykktap.

Intern lekkasje reduserer den effektive trykkforskjellen over stempelet. Utskifting av tetning gjenoppretter riktig kraftutgang.

Friksjonen øker på grunn av forurensning, slitasje eller utilstrekkelig smøring. Regelmessig vedlikehold opprettholder lav friksjon.

Temperatureffekter reduserer lufttettheten og den tilgjengelige kraften. Systemdesignet må ta hensyn til temperaturvariasjoner.

For tidlig slitasje på komponentene

Forurensning øker slitasjen på tetninger, føringer og innvendige overflater. Riktig filtrering og luftbehandling forhindrer forurensningsskader.

Overbelastning overskrider konstruksjonsgrensene og fører til rask slitasje eller svikt. Riktig dimensjonering med tilstrekkelige sikkerhetsfaktorer forhindrer overbelastningsskader.

Feil innretting skaper ujevn belastning og akselerert slitasje. Riktig installasjon og montering forebygger justeringsproblemer.

Mangelfull smøring øker friksjonen og slitasjen. Riktige smøresystemer opprettholder komponentenes levetid.

Strategier for forebyggende vedlikehold

Regelmessig inspeksjon identifiserer problemer før det oppstår feil. Visuelle kontroller, ytelsesovervåking og lekkasjedeteksjon muliggjør proaktivt vedlikehold.

Vedlikehold av luftbehandlingen omfatter filterbytte, tørkeservice og drift av dreneringssystemet. Ren, tørr luft er avgjørende for pålitelig drift.

Smøreplanene opprettholder riktig smørenivå uten oversmøring som kan forårsake problemer. Følg produsentens anbefalinger.

Ytelsesovervåking sporer kraftuttak, hastighet og luftforbruk for å identifisere sviktende ytelse før den svikter.

| Problemtype | Symptomer | Bakenforliggende årsaker | Forebyggingsmetoder |

|---|---|---|---|

| Lekkasje fra tetning | Lufttap, redusert kraft | Slitasje, forurensning | Ren luft, riktige tetninger |

| Uberegnelig bevegelse | Inkonsekvent hastighet | Friksjon, begrensninger | Smøring, strømningsdimensjonering |

| Krafttap | Svak drift | Trykkfall, lekkasjer | Riktig dimensjonering, vedlikehold |

| For tidlig slitasje | Kort levetid | Overbelastning, forurensning | Riktig dimensjonering, filtrering |

| Posisjonsdrift | Kan ikke holde posisjonen | Intern lekkasje | Vedlikehold av tetninger, ventiler |

Metodikk for feilsøking

Systematisk diagnostisering starter med identifisering av symptomer og går videre gjennom logiske testprosedyrer. Dokumenter funnene for å spore problemmønstre.

Ytelsestesting måler faktisk kraft, hastighet og luftforbruk i forhold til spesifikasjonene. Dette identifiserer spesifikke ytelsesforringelser.

Komponenttesting isolerer problemer til spesifikke systemelementer. Bytt ut eller reparer kun de defekte komponentene i stedet for hele enheter.

Årsaksanalyse forebygger gjentakelse av problemer ved å ta tak i underliggende årsaker i stedet for bare symptomer. Dette reduserer de langsiktige vedlikeholdskostnadene.

Konklusjon

Pneumatiske sylinderprinsipper baserer seg på Pascals lov og trykkforskjell for å omdanne trykkluft til pålitelig lineær bevegelse, noe som gjør dem avgjørende for moderne automatisering når de forstås og brukes på riktig måte.

Vanlige spørsmål om prinsipper for pneumatiske sylindere

Hva er det grunnleggende prinsippet for pneumatiske sylindere?

Det grunnleggende prinsippet bygger på Pascals lov, der trykklufttrykket virker likt i alle retninger og skaper en lineær kraft når trykkforskjellen beveger et stempel gjennom sylinderhullet og omdanner pneumatisk energi til mekanisk bevegelse.

Hvordan beregner du kraften fra en pneumatisk sylinder?

Beregn kraften i en pneumatisk sylinder ved hjelp av F = P × A, der kraften er lik lufttrykket ganger effektivt stempelareal, og ta hensyn til reduksjonen i stangarealet på tilbaketrekningsslaget i dobbeltvirkende sylindere.

Hva er forskjellen mellom enkeltvirkende og dobbeltvirkende pneumatiske sylindere?

Enkeltvirkende sylindere bruker lufttrykk i én retning med fjær- eller gravitasjonsretur, mens dobbeltvirkende sylindere bruker lufttrykk i begge retninger, noe som gir bedre kontroll og høyere krefter i begge retninger.

Hvorfor mister pneumatiske sylindere kraft over tid?

Pneumatiske sylindere mister kraft på grunn av lekkasje fra innvendige tetninger, trykkfall i luftsystemet, forurensning som fører til økt friksjon, og normal komponentslitasje som reduserer systemets effektivitet.

Hvordan skaper lufttrykk lineær bevegelse i pneumatiske sylindere?

Lufttrykket skaper lineær bevegelse ved å påføre kraft på stempeloverflaten i henhold til Pascals lov, overvinne statisk friksjon og belastningsmotstand, og deretter akselerere stempelenheten gjennom sylinderhullet.

Hvilke faktorer påvirker ytelsen til pneumatiske sylindere?

Ytelsesfaktorene omfatter lufttrykk og -kvalitet, temperaturens innvirkning på lufttettheten, forurensningsnivåer, tetningstilstand, riktig dimensjonering for bruksområdet og miljøforhold som fuktighet og vibrasjoner.

Hvordan fungerer tetninger i pneumatiske sylindere?

Tetningene opprettholder trykkseparasjonen mellom sylinderkamrene, forhindrer ekstern lekkasje rundt stangen og blokkerer forurensning ved hjelp av materialer som NBR, polyuretan eller PTFE som er valgt for spesifikke driftsforhold.

-

Les en biografi om Blaise Pascal og lær mer om hans bidrag til fysikk og matematikk. ↩

-

Gå gjennom de grunnleggende prinsippene i Newtons andre lov og hvordan den styrer kraft, masse og akselerasjon. ↩

-

Se en teknisk forklaring av sylinderhoningsprosessen og hvordan den skaper en ideell overflatefinish for tetningens ytelse. ↩

-

Utforsk designprinsippene og fordelene ved å konstruere trekkstagkonstruksjoner for industrielle pneumatiske og hydrauliske sylindere. ↩

-

Forstå definisjonen av duggpunkt og dets kritiske rolle i å forhindre fuktighet og korrosjon i trykkluftsystemer. ↩