Feil på gassflasker forårsaker produksjonstap i millionklassen hvert år. Mange ingeniører forveksler gassflasker med pneumatiske sylindere, noe som fører til feil valg og katastrofale feil. Forståelse av de grunnleggende mekanismene forhindrer kostbare feil og sikkerhetsrisikoer.

Gassylindermekanismen fungerer gjennom kontrollert gassekspansjon eller -kompresjon ved hjelp av stempler, ventiler og kamre for å omdanne kjemisk eller termisk energi til mekanisk bevegelse, noe som er fundamentalt forskjellig fra pneumatiske systemer som bruker trykkluft.

I fjor var jeg konsulent for en japansk bilprodusent ved navn Hiroshi Tanaka, hvis hydrauliske pressesystem stadig sviktet. De brukte pneumatiske sylindere der det var behov for gassflasker for applikasjoner med høy kraft. Etter å ha forklart mekanismene for gassflasker og implementert riktige nitrogengassflasker, ble systemets pålitelighet forbedret med 85%, samtidig som vedlikeholdskostnadene ble redusert.

Innholdsfortegnelse

- Hva er de grunnleggende prinsippene for bruk av gassflasker?

- Hvordan fungerer ulike typer gassflasker?

- Hva er de viktigste komponentene som muliggjør drift av gassflasker?

- Hvordan kan gassflasker sammenlignes med pneumatiske og hydrauliske systemer?

- Hva er de industrielle bruksområdene for gassflaskemekanismer?

- Hvordan vedlikeholde og optimalisere ytelsen til gassflasker?

- Konklusjon

- Vanlige spørsmål om gassflaskemekanismer

Hva er de grunnleggende prinsippene for bruk av gassflasker?

Gassflasker fungerer etter termodynamiske prinsipper der gassekspansjon, kompresjon eller kjemiske reaksjoner skaper mekanisk kraft og bevegelse. Å forstå disse prinsippene er avgjørende for riktig bruk og sikkerhet.

Gassylindermekanismer fungerer ved hjelp av kontrollerte endringer i gasstrykket i forseglede kamre, der stempler omdanner gassenergi til lineær eller roterende mekanisk bevegelse ved hjelp av termodynamiske prosesser.

Termodynamisk fundament

Gassflasker fungerer basert på grunnleggende gasslover som styrer forholdet mellom trykk, volum og temperatur i trange rom.

Viktige gasslover anvendt:

| Lov og rett | Formel | Anvendelse i gassflasker |

|---|---|---|

| Boyles lov | P₁V₁ = P₂V₂ | Isotermisk kompresjon/ekspansjon |

| Charles' lov | V₁/T₁ = V₂/T₂ | Temperaturavhengige volumendringer |

| Gay-Lussacs lov | P₁/T₁ = P₂/T₂ | Forholdet mellom trykk og temperatur |

| Den ideelle gassloven | PV = nRT | Komplett prediksjon av gassatferd |

Mekanismer for energikonvertering

Gassflasker omdanner ulike former for energi til mekanisk arbeid gjennom forskjellige mekanismer, avhengig av gasstype og bruksområde.

Typer energiomforming:

- Termisk energi: Varmeutvidelse driver stempelbevegelsen

- Kjemisk energi: Gassproduksjon fra kjemiske reaksjoner

- Trykkenergi: Ekspansjon av lagret komprimert gass

- Faseendringsenergi: Konverteringskrefter fra væske til gass

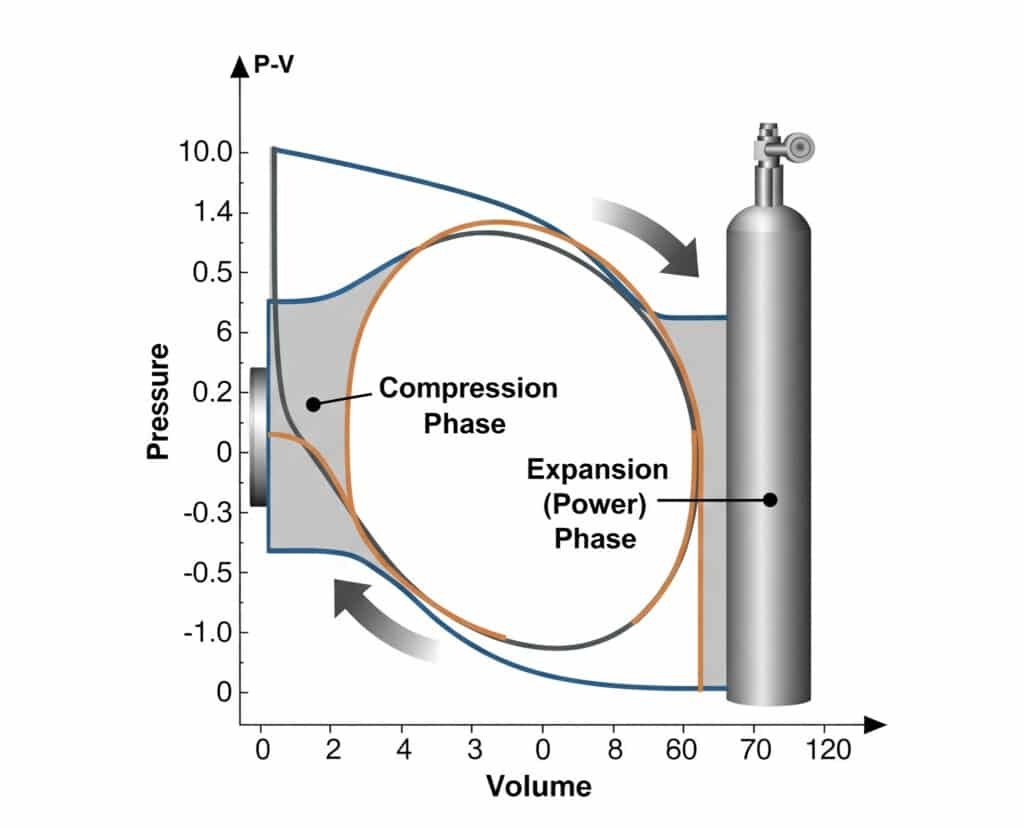

Beregning av trykk-volumarbeid

Gassflaskernes arbeidseffekt følger termodynamiske arbeidsligninger som bestemmer kraft- og forskyvningskarakteristikken.

Arbeidsformel: W = ∫P dV (trykk × volumendring)

For prosesser med konstant trykk: W = P × ΔV

For isotermiske prosesser: W = nRT × ln(V₂/V₁)

For adiabatiske prosesser: W = (P₂V₂ - P₁V₁)/(γ-1)

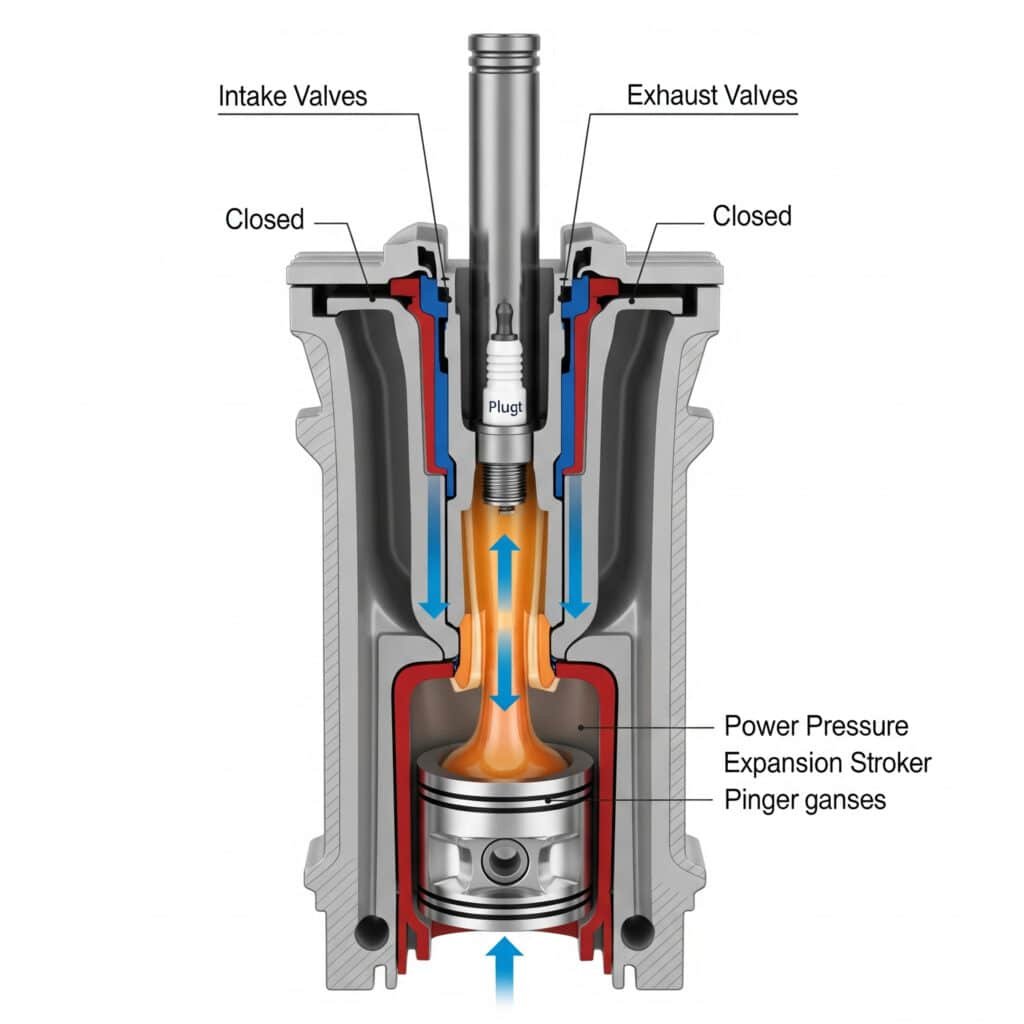

Driftssykluser for gassflasker

De fleste gassflasker fungerer i sykluser med inntaks-, kompresjons-, ekspansjons- og eksosfaser, på samme måte som forbrenningsmotorer, men tilpasset lineær bevegelse.

Firetakts gassylindersyklus:

- Inntak: Gass kommer inn i sylinderkammeret

- Kompresjon: Gassvolumet reduseres, trykket øker

- Strøm: Gassekspansjon driver stempelbevegelsen

- Eksos: Brukt gass kommer ut av flasken

Hvordan fungerer ulike typer gassflasker?

Ulike gassflasker er konstruert for ulike industrielle bruksområder ved hjelp av spesialiserte mekanismer som er optimalisert for bestemte gasstyper, trykkområder og ytelseskrav.

Gassflasketypene omfatter nitrogengassfjærer, CO₂-flasker, forbrenningsgassflasker og spesialgassaktuatorer, som alle bruker unike mekanismer for å omdanne gassenergi til mekanisk bevegelse.

Nitrogengassfjærer

Nitrogengassfjærer1 bruker komprimert nitrogengass for å gi jevn kraft over lange slaglengder. De fungerer som forseglede systemer uten behov for ekstern gasstilførsel.

Betjeningsmekanisme:

- Forseglet kammer: Inneholder nitrogengass under trykk

- Flytende stempel: Separerer gass fra hydraulikkolje

- Progressiv kraft: Kraften øker når slaglengden komprimeres

- Selvstendig: Ingen eksterne tilkoblinger kreves

Kraftkarakteristikk:

- Innledende kraft: Bestemmes av gassens forhåndstrykk

- Progressiv hastighet: Øker 3-5% per tomme kompresjon

- Maksimal kraft: Begrenset av gasstrykk og stempelareal

- Temperaturfølsomhet: ±2% per 50°F endring

CO₂-gassflasker

CO₂-sylindere2 bruker flytende karbondioksid som fordamper for å skape ekspansjonskraft. Faseendringen gir et jevnt trykk over et bredt driftsområde.

Unike driftsfunksjoner:

- Faseendring: Flytende CO₂ fordamper ved -109°F

- Konstant trykk: Damptrykket forblir stabilt

- Høy krafttetthet: Utmerket kraft-til-vekt-forhold

- Temperaturavhengig: Ytelsen varierer med omgivelsestemperaturen

Flasker med forbrenningsgass

Flasker med forbrenningsgass3 bruker kontrollert forbrenning av drivstoff for å skape gassekspansjon under høyt trykk for maksimal kraftutnyttelse.

Forbrenningsmekanisme:

| Komponent | Funksjon | Driftsparametere |

|---|---|---|

| Drivstoffinnsprøytning | Leverer avmålt drivstoff | 10-100 mg per syklus |

| Tenningssystem | Starter forbrenningen | 15 000-30 000 volt gnist |

| Forbrenningskammer | Inneholder eksplosjon | 1000-3000 PSI topptrykk |

| Ekspansjonskammer | Omdanner trykk til bevegelse | Design med variabelt volum |

Spesialiserte gassaktuatorer

Spesialgassflasker bruker spesifikke gasser som helium, argon eller hydrogen til unike bruksområder som krever spesielle egenskaper.

Kriterier for valg av gass:

- Helium: Inert, lav tetthet, høy varmeledningsevne

- Argon: Inert, tett, godt egnet for sveiseoppgaver

- Hydrogen: Høy energitetthet, hensynet til eksplosjonsfare

- Oksygen: Oksiderende egenskaper, brann-/eksplosjonsfare

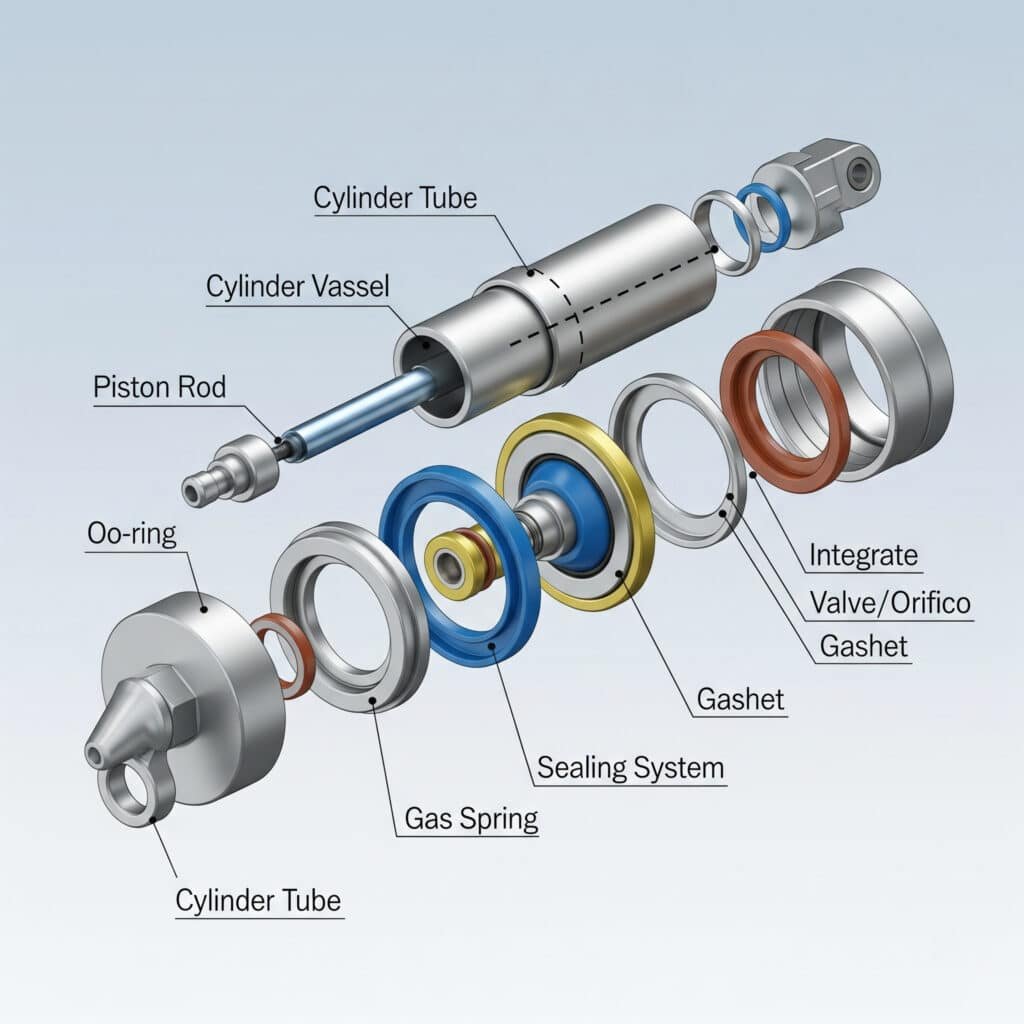

Hva er de viktigste komponentene som muliggjør drift av gassflasker?

Gassflaskemekanismer krever nøyaktig konstruerte komponenter som fungerer sammen for å sikre at gassenergi omdannes til mekanisk bevegelse på en trygg måte.

Nøkkelkomponentene omfatter trykkbeholdere, stempler, tetningssystemer, ventiler og sikkerhetsanordninger som må tåle høye trykk og samtidig sørge for pålitelig bevegelseskontroll og operatørsikkerhet.

Design av trykkbeholdere

Trykkbeholderen utgjør fundamentet for driften av gassflasken, og inneholder høytrykksgasser på en sikker måte samtidig som den tillater stempelbevegelse.

Designkrav:

- Veggtykkelse: Beregnet ved hjelp av trykkbeholderkoder

- Valg av materiale: Høyfast stål eller aluminiumslegeringer

- Sikkerhetsfaktorer: 4:1 minimum for industrielle bruksområder

- Trykktesting: Hydrostatisk testing ved 1,5× arbeidstrykk

- Sertifisering: ASME4samsvar med DOT eller tilsvarende standarder

Beregninger av hoopspenningsanalyse:

Hoop Stress5: σ = (P × D)/(2 × t)

Stress i lengderetningen: σ = (P × D)/(4 × t)

Hvor?

- P = Innvendig trykk

- D = Sylinderdiameter

- t = Veggtykkelse

Design av stempelenheten

Stemplene overfører gasstrykket til mekanisk kraft samtidig som de opprettholder separasjonen mellom gasskamrene og det ytre miljøet.

Kritiske stempelfunksjoner:

- Tetningselementer: Flere tetninger forhindrer gasslekkasje

- Styringssystemer: Forhindrer sidebelastning og binding

- Valg av materiale: Kompatibel med gasskjemi

- Overflatebehandlinger: Reduserer friksjon og slitasje

- Trykkbalanse: Utjevne trykkområder der det er nødvendig

Teknologi for tetningssystemer

Tetningssystemer forhindrer gasslekkasje, samtidig som stempelet kan bevege seg jevnt under høyt trykk og temperaturvariasjoner.

Tetningstyper og bruksområder:

| Tetningstype | Trykkområde | Temperaturområde | Kompatibilitet med gass |

|---|---|---|---|

| O-ringer | 0-1500 PSI | -40°F til +200°F | De fleste gasser |

| Leppeforseglinger | 0-500 PSI | -20°F til +180°F | Ikke-korroderende gasser |

| Stempelringer | 500-5000 PSI | -40°F til +400°F | Alle gasser |

| Metallforseglinger | 1000-10000 PSI | -200°F til +1000°F | Etsende/ekstreme gasser |

Ventil- og kontrollsystemer

Ventiler styrer gasstrømmen inn og ut av sylindere, noe som muliggjør presis timing og kraftkontroll for ulike bruksområder.

Ventilklassifiseringer:

- Tilbakeslagsventiler: Forhindre tilbakestrømning

- Avlastningsventiler: Beskyttelse mot overtrykk

- Reguleringsventiler: Reguler gasstrømningshastigheten

- Magnetventiler: Mulighet for fjernkontroll

- Manuelle ventiler: Tillat operatørkontroll

Sikkerhets- og overvåkingssystemer

Sikkerhetssystemer beskytter operatører og utstyr mot farer som kan oppstå ved gassflasker, inkludert overtrykk, lekkasje og komponentfeil.

Viktige sikkerhetsfunksjoner:

- Trykkavlastning: Automatisk overtrykksbeskyttelse

- Burst Discs: Ultimativ trykkbeskyttelse

- Lekkasjedeteksjon: Overvåk gassinneslutningens integritet

- Temperaturovervåking: Forhindre termiske farer

- Nødavstengning: Mulighet for rask isolering av systemet

Hvordan kan gassflasker sammenlignes med pneumatiske og hydrauliske systemer?

Gassflasker har unike fordeler og begrensninger sammenlignet med konvensjonelle pneumatiske og hydrauliske systemer. En forståelse av disse forskjellene gjør det enklere for ingeniører å velge optimale løsninger for spesifikke bruksområder.

Gassflasker gir høyere krafttetthet enn pneumatiske systemer og renere drift enn hydrauliske systemer, men krever spesiell håndtering og sikkerhetshensyn på grunn av den lagrede energien.

Analyse av ytelsessammenligning

Gassflasker utmerker seg i bruksområder som krever høy kraft, lang slaglengde eller drift i ekstreme miljøer der konvensjonelle systemer svikter.

Sammenlignende prestasjonsmålinger:

| Karakteristisk | Gassflasker | Pneumatisk | Hydraulisk |

|---|---|---|---|

| Kraftutgang | 1000-50000 kg | 100-5000 kg | 500-100000 kg |

| Trykkområde | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Hastighetskontroll | Bra | Utmerket | Utmerket |

| Posisjoneringsnøyaktighet | ±0,5 tommer | ±0,1 tomme | ±0,01 tommer |

| Energilagring | Høy | Lav | Medium |

| Vedlikehold | Medium | Lav | Høy |

Fordeler med energitetthet

Gassflasker lagrer betydelig mer energi per volumenhet enn trykkluftsystemer, noe som gjør dem ideelle for bærbare eller fjerntliggende bruksområder.

Sammenligning av energilagring:

- Trykkluft (150 PSI): 0,5 BTU per kubikkfot

- Nitrogengass (3000 PSI): 10 BTU per kubikkfot

- CO₂ væske/gass: 25 BTU per kubikkfot

- Forbrenningsgass: 100+ BTU per kubikkfot

Sikkerhetshensyn

Gassflasker krever forsterkede sikkerhetstiltak på grunn av høyere lagrede energinivåer og potensielle gassfarer.

Sammenligning av sikkerhet:

| Sikkerhetsaspektet | Gassflasker | Pneumatisk | Hydraulisk |

|---|---|---|---|

| Lagret energi | Svært høy | Lav | Medium |

| Fare for lekkasje | Gassavhengig | Minimal | Oljeforurensning |

| Brannrisiko | Variabel | Lav | Medium |

| Eksplosjonsfare | Høy (noen gasser) | Lav | Svært lav |

| Opplæring kreves | Omfattende | Grunnleggende | Mellomliggende |

Kostnadsanalyse

Startkostnadene for gassflaskesystemer er vanligvis høyere enn for pneumatiske systemer, men kan være lavere enn for hydrauliske systemer for tilsvarende kraftuttak.

Kostnadsfaktorer:

- Innledende investering: Høyere på grunn av spesialiserte komponenter

- Driftskostnader: Lavere energiforbruk per kraftenhet

- Vedlikeholdskostnader: Moderat, spesialisert service kreves

- Sikkerhetskostnader: Høyere på grunn av opplæring og sikkerhetsutstyr

- Livssykluskostnader: Konkurransedyktig for bruksområder med høy kraft

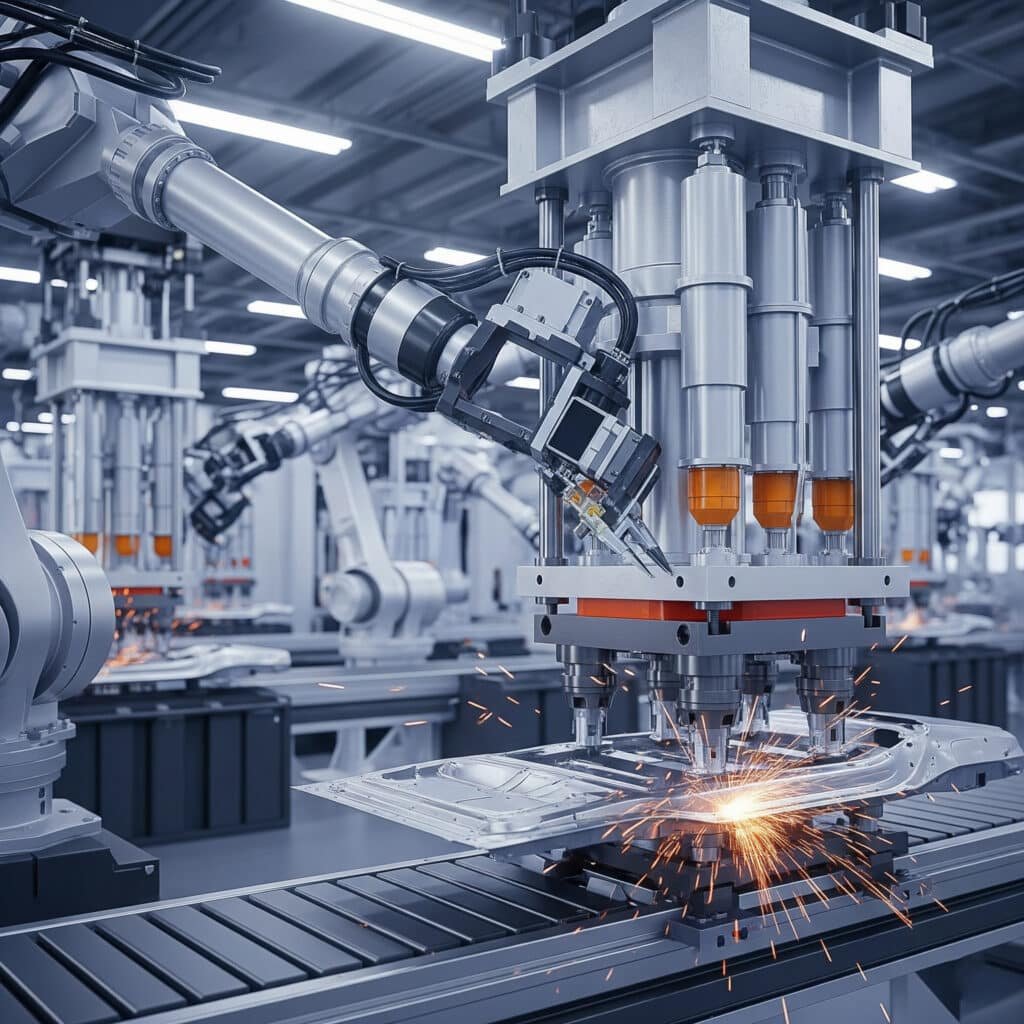

Hva er de industrielle bruksområdene for gassflaskemekanismer?

Gassflasker brukes til en rekke ulike industrielle bruksområder der deres unike egenskaper gir fordeler sammenlignet med konvensjonelle pneumatiske eller hydrauliske systemer.

De primære bruksområdene omfatter metallforming, bilproduksjon, romfartssystemer, gruveutstyr og spesialproduksjon der det kreves høy kraft, pålitelighet eller drift i ekstreme miljøer.

Forming og stempling av metall

Gassflasker gir jevnt høye krefter som kreves for metallformingsoperasjoner, samtidig som de opprettholder presis kontroll over formtrykket.

Forming av applikasjoner:

- Dyp tegning: Konsistent trykk for komplekse former

- Blanking-operasjoner: Skjæreoppgaver med høy kraft

- Preging: Nøyaktig trykkontroll for overflatestrukturering

- Mynting: Ekstremt trykk for detaljerte avtrykk

- Progressive dør: Flere formingsoperasjoner

Fordeler i metallforming:

- Styrke konsistensen: Opprettholder trykket gjennom hele slaget

- Hastighetskontroll: Variable formingssatser

- Trykkregulering: Presis kraftpåføring

- Slaglengde: Lange slag for dype trekk

- Pålitelighet: Konsekvent ytelse under høy belastning

Produksjon av biler

Bilindustrien bruker gassflasker til monteringsoperasjoner, testutstyr og spesialiserte produksjonsprosesser.

Bruksområder for biler:

| Søknad | Gasstype | Trykkområde | Viktige fordeler |

|---|---|---|---|

| Testing av motorer | Nitrogen | 500-3000 PSI | Inert, jevnt trykk |

| Opphengssystemer | Nitrogen | 100-500 PSI | Progressiv fjærhastighet |

| Testing av bremser | CO₂ | 200-1000 PSI | Konsekvent og ren drift |

| Montering av inventar | Diverse | 300-2000 PSI | Høy klemkraft |

Bruksområder innen romfart

Luftfartsindustrien trenger gassflasker til bakkestøtteutstyr, testsystemer og spesialiserte produksjonsprosesser.

Kritiske bruksområder i luft- og romfart:

- Testing av hydrauliske systemer: Produksjon av høytrykksgass

- Testing av komponenter: Simulerte driftsforhold

- Utstyr for bakkestøtte: Flyservicesystemer

- Verktøy for produksjon: Forming og herding av kompositter

- Nødsystemer: Reservestrøm for kritiske funksjoner

Jeg jobbet nylig med en fransk flyprodusent ved navn Philippe Dubois, som hadde behov for presis trykkregulering i komposittformingsprosessen. Ved å implementere nitrogengassflasker med elektronisk trykkregulering oppnådde vi 40% bedre kvalitet på delene, samtidig som vi reduserte syklustiden med 25%.

Gruvedrift og tungindustri

Gruvedrift bruker gassflasker i tøffe miljøer der pålitelighet og høy kraft er avgjørende for sikkerhet og produktivitet.

Bruksområder for gruvedrift:

- Rock Breaking: Kraftgenerering med høy slagkraft

- Transportørsystemer: Kraftig materialhåndtering

- Sikkerhetssystemer: Aktivering av nødutstyr

- Boreutstyr: Boreoperasjoner under høyt trykk

- Materialbehandling: Knuse- og separasjonsutstyr

Spesialproduksjon

Unike produksjonsprosesser krever ofte gassflaskefunksjoner som konvensjonelle systemer ikke kan tilby.

Spesialiserte bruksområder:

- Forming av glass: Nøyaktig trykk- og temperaturkontroll

- Støping av plast: Innsprøytningssystemer med høy kraft

- Tekstilproduksjon: Forming og bearbeiding av tekstiler

- Matvareforedling: Sanitære høytrykksapplikasjoner

- Farmasøytisk: Rene, presise produksjonsprosesser

Hvordan vedlikeholde og optimalisere ytelsen til gassflasker?

Riktig vedlikehold og optimalisering sikrer gassflaskens sikkerhet, pålitelighet og ytelse, samtidig som driftskostnader og risiko for driftsstans minimeres.

Vedlikehold omfatter trykkovervåking, inspeksjon av tetninger, testing av gassrenhet og utskifting av komponenter i henhold til produsentens tidsplaner, mens optimalisering fokuserer på trykkinnstillinger, syklustidspunkt og systemintegrasjon.

Planer for forebyggende vedlikehold

Gassflasker krever systematiske vedlikeholdsprogrammer som er skreddersydd for driftsforhold, gasstyper og bruksområder.

Retningslinjer for vedlikeholdsfrekvens:

| Vedlikeholdsoppgaver | Frekvens | Kritiske sjekkpunkter |

|---|---|---|

| Visuell inspeksjon | Daglig | Lekkasjer, skader, tilkoblinger |

| Trykksjekk | Ukentlig | Driftstrykk, avlastningsinnstillinger |

| Inspeksjon av tetninger | Månedlig | Slitasje, skader, lekkasje |

| Test av gassrenhet | Kvartalsvis | Forurensning, fuktighet |

| Fullstendig overhaling | Årlig | Alle komponenter, resertifisering |

Gassrenhet og kvalitetskontroll

Gasskvaliteten har direkte innvirkning på sylinderens ytelse, sikkerhet og komponentenes levetid. Regelmessig testing og rensing opprettholder optimal drift.

Standarder for gasskvalitet:

- Fuktighetsinnhold: <10 ppm for de fleste bruksområder

- Oljeforurensning: <1 ppm maksimum

- Svevestøv: <5 mikrometer, <10 mg/m³

- Kjemisk renhet: 99,5% minimum for industrielle gasser

- Oksygeninnhold: <20 ppm for applikasjoner med inert gass

Systemer for ytelsesovervåking

Moderne gassflaskesystemer drar nytte av kontinuerlig overvåking som sporer ytelsesparametere og forutser vedlikeholdsbehov.

Overvåkingsparametere:

- Trender for trykk: Oppdag lekkasje og slitasjemønstre

- Temperaturovervåking: Forhindre termisk skade

- Syklustelling: Spor bruk for planlagt vedlikehold

- Kraftutgang: Overvåk ytelsesforringelse

- Responstid: Oppdage problemer med kontrollsystemet

Optimaliseringsstrategier

Systemoptimalisering balanserer ytelseskrav med energieffektivitet, komponentlevetid og driftskostnader.

Optimaliseringstilnærminger:

- Optimalisering av trykk: Minimumstrykk for ønsket ytelse

- Syklusoptimalisering: Reduser unødvendige operasjoner

- Valg av gass: Optimal gasstype for bruksområdet

- Oppgradering av komponenter: Forbedre effektiviteten og påliteligheten

- Kontrollforbedring: Bedre systemintegrasjon og kontroll

Feilsøking av vanlige problemer

Forståelse av vanlige problemer med gassflasker gjør det mulig å stille diagnose og løse dem raskt, noe som minimerer nedetid og sikkerhetsrisiko.

Vanlige problemer og løsninger:

| Problem | Symptomer | Typiske årsaker | Løsninger |

|---|---|---|---|

| Trykktap | Redusert kraftuttak | Slitasje på pakninger, lekkasje | Skift ut tetninger, sjekk tilkoblinger |

| Langsom drift | Økt syklustid | Strømningsbegrensninger | Rengjør ventiler, sjekk ledninger |

| Uberegnelig bevegelse | Inkonsekvent ytelse | Forurenset gass | Rens gass, skift ut filtre |

| Overoppheting | Høye temperaturer | Overdreven sykling | Redusere syklusfrekvensen, forbedre kjølingen |

| Tetningssvikt | Ekstern lekkasje | Slitasje, kjemiske angrep | Erstatt med kompatible materialer |

Implementering av sikkerhetsprotokoll

Sikkerheten til gassflasker krever omfattende protokoller som dekker håndtering, drift, vedlikehold og nødprosedyrer.

Viktige sikkerhetsprotokoller:

- Opplæring av personell: Omfattende opplæring i gassflaske-sikkerhet

- Vurdering av farer: Regelmessige sikkerhetsrevisjoner og risikoanalyser

- Nødprosedyrer: Beredskapsplaner for ulike scenarier

- Personlig verneutstyr: Krav til egnet sikkerhetsutstyr

- Dokumentasjon: Vedlikeholdsjournaler og sporing av sikkerhetsoverensstemmelser

Konklusjon

Gassflaske-mekanismer omdanner gassenergi til mekanisk bevegelse gjennom termodynamiske prosesser, og tilbyr høy krafttetthet og spesialiserte egenskaper for krevende industrielle bruksområder som krever presis kontroll og pålitelig ytelse.

Vanlige spørsmål om gassflaskemekanismer

Hvordan fungerer en gassflaskemekanisme?

Gassflasker fungerer ved hjelp av kontrollert gassekspansjon, kompresjon eller kjemiske reaksjoner i forseglede kamre for å drive stempler som omdanner gassenergi til lineær eller roterende mekanisk bevegelse.

Hva er forskjellen mellom gassflasker og pneumatiske sylindere?

Gassflasker bruker spesialgasser ved høyere trykk (500-10 000 PSI) for bruksområder med høy kraft, mens pneumatiske flasker bruker trykkluft ved lavere trykk (80-150 PSI) for generell automatisering.

Hvilke typer gasser brukes i gassflasker?

Vanlige gasser er nitrogen (inert, konstant trykk), CO₂ (faseendringsegenskaper), helium (lav tetthet), argon (tett, inert) og spesialgassblandinger for spesifikke bruksområder.

Hva er sikkerhetshensynene for gassflaskemekanismer?

Viktige sikkerhetshensyn omfatter høye lagrede energinivåer, gassspesifikke farer (giftighet, brennbarhet), trykkbeholderens integritet, riktige håndteringsprosedyrer og beredskapsprotokoller.

Hvor mye kraft kan gassflasker generere?

Gassflasker kan generere krefter fra 1 000 til over 50 000 pund, avhengig av sylinderstørrelse, gasstrykk og design, noe som er betydelig høyere enn standard pneumatiske sylindere.

Hvilket vedlikehold krever gassflasker?

Vedlikeholdet omfatter daglige visuelle inspeksjoner, ukentlige trykksjekker, månedlige inspeksjoner av tetninger, kvartalsvis testing av gassrenhet og årlige komplette overhalinger med utskifting av komponenter etter behov.

-

Forklarer driftsprinsippet til gassfjærer (også kjent som gassfjærben eller -stempler), som er forseglede pneumatiske enheter som bruker komprimert nitrogengass til å gi en kontrollert kraftutgang over et bestemt slag. ↩

-

Viser fasediagrammet for karbondioksid, en graf over trykk i forhold til temperatur som illustrerer under hvilke forhold CO₂ eksisterer som fast stoff, væske eller gass, og hvorfor det kan gi konstant trykk gjennom en faseendring. ↩

-

Beskriver pyrotekniske aktuatorer, enheter som bruker den raske gassekspansjonen fra en kontrollert eksplosiv eller pyroteknisk ladning til å produsere mekanisk arbeid, ofte brukt til enkeltskudd med høy kraft, som nødutløsere eller oppblåsing av kollisjonsputer. ↩

-

Gir informasjon om ASME Boiler and Pressure Vessel Code (BPVC), en viktig standard som regulerer design, konstruksjon og inspeksjon av kjeler og trykkbeholdere for å garantere sikkerheten, og som er en kritisk referanse for høytrykkskomponenter. ↩

-

Beskriver begrepet ringspenning, som er den omkretsspenningen i veggen på en sylindrisk trykkbeholder som virker vinkelrett på aksialretningen, og som må håndteres for å forhindre brudd. ↩