Alle fabrikksjefer jeg møter, opplever den samme frustrasjonen: Tradisjonelle pneumatiske systemer er "dumme", kraftkrevende maskiner i en stadig mer smart produksjonsverden. Du prøver å implementere Industri 4.01 Men de pneumatiske systemene dine forblir svarte bokser - de bruker energi, svikter uforutsigbart og gir ingen data som kan brukes til noe. Denne mangelen på informasjon koster deg tusenvis av kroner i bortkastet energi og uplanlagt nedetid.

Intelligente pneumatiske styringssystemer kombinerer IoT-aktiverte komponenter ved hjelp av egnede kommunikasjonsprotokoller, edge computing2 moduler for sanntidsbehandling, og digital tvilling3 modellering for å redusere energiforbruket med 25-35%, samtidig som det gir prediktive vedlikeholdsfunksjoner og innsikt i prosessoptimalisering.

I forrige måned besøkte jeg et farmasøytisk produksjonsanlegg i Irland som hadde endret driften ved å implementere vår intelligente kontrollmetode. Valideringssjefen viste meg oversikten over energiforbruket, som avslørte en reduksjon i trykkluftforbruket på 32%, samtidig som produksjonsvolumet økte med 18%. La meg vise deg hvordan de oppnådde disse resultatene, og hvordan du kan gjenskape suksessen deres.

Innholdsfortegnelse

- IoT-protokollanalyse av pneumatiske komponenter

- Sammenligning av ytelsen til Edge Computing-modulen

- Krav til nøyaktighet i digital tvillingmodellering

- Konklusjon

- Vanlige spørsmål om intelligent pneumatisk styring

Hvilken kommunikasjonsprotokoll er best egnet for å koble pneumatiske komponenter til IoT-systemer?

Å velge feil kommunikasjonsprotokoll for pneumatisk IoT-integrasjon er en av de dyreste feilene jeg ser at bedrifter gjør. Enten mangler protokollen de nødvendige funksjonene for effektiv kontroll, eller så er den altfor kompleks for applikasjonen, noe som driver opp implementeringskostnadene unødvendig.

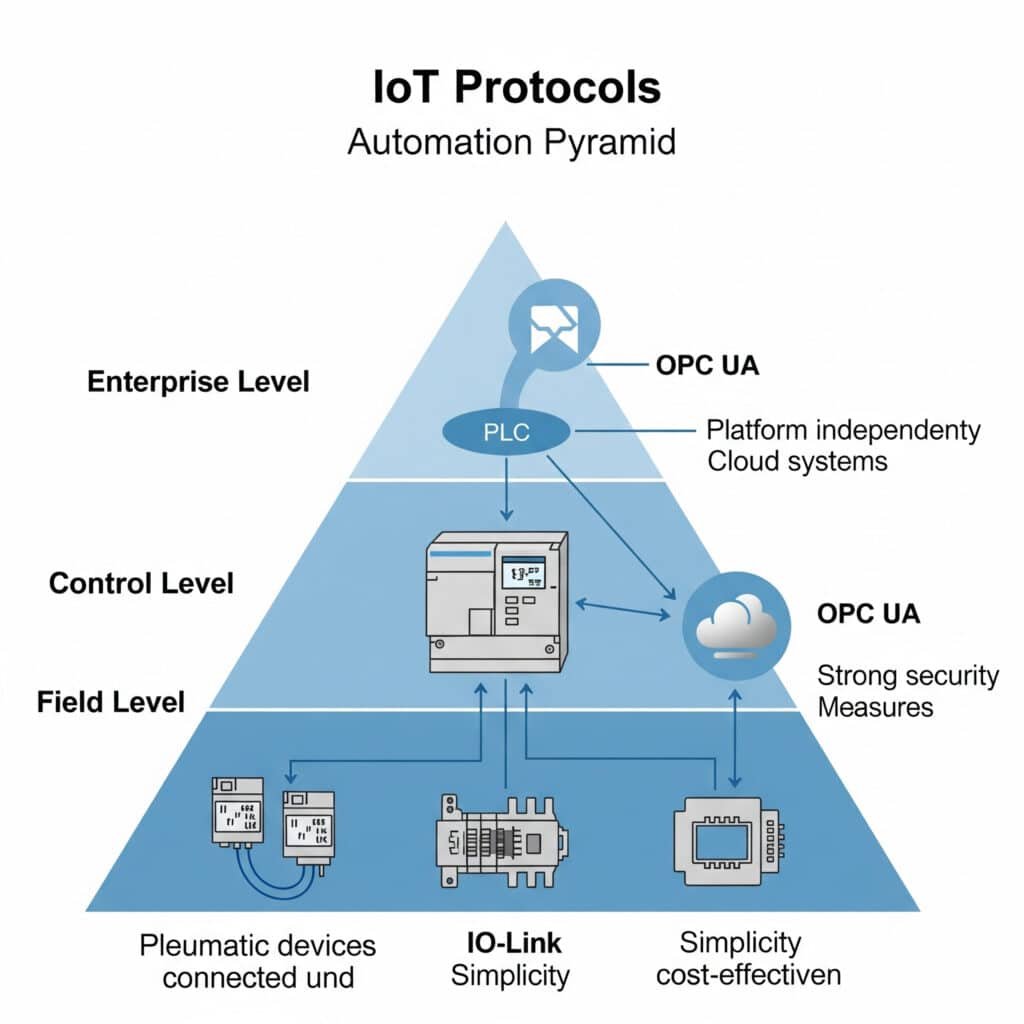

Den optimale kommunikasjonsprotokollen for pneumatisk IoT-integrasjon avhenger av dine spesifikke krav til datahastighet, strømforbruk, rekkevidde og eksisterende infrastruktur. For de fleste industrielle pneumatiske applikasjoner, IO-Link4 gir den beste balansen mellom enkelhet, kostnadseffektivitet og funksjonalitet, samtidig som OPC UA5 tilbyr overlegen interoperabilitet for integrasjon i hele bedriften.

Sammenligning av protokoller for pneumatiske applikasjoner

Etter å ha implementert hundrevis av intelligente pneumatiske systemer i ulike bransjer, har jeg satt sammen denne sammenligningen av de mest relevante protokollene:

| Protokoll | Datahastighet | Rekkevidde | Strømforbruk | Kompleksitet | Best for |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Lav | Lav | Integrasjon på komponentnivå |

| MQTT | Variabel | Nettverksavhengig | Svært lav | Medium | Datainnsamling |

| OPC UA | Variabel | Nettverksavhengig | Medium | Høy | Bedriftsintegrasjon |

| EtherNet/IP | 10/100 Mbps | 100m | Høy | Høy | Kontroll av høy hastighet |

| PROFINET | 100 Mbps | 100m | Høy | Høy | Deterministisk kontroll |

Rammeverk for valg av protokoll

Når jeg hjelper kunder med å velge riktig protokoll for deres pneumatiske IoT-implementering, bruker jeg dette beslutningsrammeverket:

Trinn 1: Definer kommunikasjonskravene

Begynn med å kartlegge dine spesifikke behov:

- Datavolum: Hvor mye data vil hver komponent generere?

- Oppdateringsfrekvens: Hvor ofte trenger du nye datapunkter?

- Krav til kontroll: Trenger du sanntidskontroll eller bare overvåking?

- Eksisterende infrastruktur: Hvilke protokoller er allerede i bruk?

Trinn 2: Evaluer protokollkapasiteter

Tilpass kravene dine til protokollens kapasitet:

IO-Link

Perfekt for direkte komponentintegrasjon når du trenger det:

- Enkel punkt-til-punkt-kommunikasjon

- Enkel parameterinnstilling og diagnostikk

- Kostnadseffektiv implementering

- Kompatibilitet med protokoller på høyere nivå

IO-Link er spesielt godt egnet for pneumatiske ventilterminaler, trykksensorer og strømningsmålere der det er behov for direkte kommunikasjon på komponentnivå.

MQTT

Ideell for datainnsamling når du trenger det:

- Lettvektsmeldinger for enheter med begrensninger

- Publiser/abonner-arkitektur

- Utmerket for skytilkobling

- Lavt båndbreddeforbruk

MQTT fungerer godt som et transportlag for overvåkingsdata fra pneumatiske systemer som skal nå skyplattformer eller dashbord.

OPC UA

Best for bedriftsintegrasjon når du trenger det:

- Leverandøruavhengig kommunikasjon

- Modellering av kompleks informasjon

- Integrert sikkerhet

- Skalerbarhet på tvers av organisasjonen

OPC UA er spesielt godt egnet i miljøer der pneumatiske systemer må kommunisere med flere systemer fra ulike leverandører.

Trinn 3: Planlegging av implementering

Ta hensyn til disse faktorene for en vellykket implementering:

- Krav til gateway: Avgjør om det er behov for protokolloversettelse

- Sikkerhetshensyn: Evaluer behovene for kryptering og autentisering

- Skalerbarhet: Plan for fremtidig ekspansjon

- Vedlikehold: Vurder langsiktig støtte og oppdateringer

Casestudie: Valg av protokoll for bilproduksjon

Jeg jobbet nylig med en bilkomponentprodusent i Michigan som slet med å integrere de pneumatiske systemene sine i fabrikkovervåkingsplattformen. De forsøkte først å bruke EtherNet/IP til alt, noe som skapte unødvendig kompleksitet for enkle enheter.

Vi implementerte en trinnvis tilnærming:

- IO-Link for direkte tilkobling til smarte pneumatiske ventiler og sensorer

- En IO-Link-master med MQTT-funksjonalitet for datatransport

- OPC UA på SCADA-nivå for bedriftsintegrasjon

Denne hybride tilnærmingen reduserte implementeringskostnadene med 43%, samtidig som de fikk all funksjonaliteten de trengte. Den forenklede arkitekturen reduserte også vedlikeholdskravene og forbedret påliteligheten.

Tips for implementering av protokollen

Følg disse retningslinjene for å få en mest mulig vellykket implementering:

Optimalisering av data

Ikke overfør alt bare fordi du kan. Identifiser for hver pneumatiske komponent:

- Kritiske driftsparametere (trykk, strømning, temperatur)

- Statusindikatorer og diagnostikk

- Konfigurasjonsparametere

- Unntaksbetingelser

Ved å kun overføre nødvendige data reduseres nettverksbelastningen, og analysen forenkles.

Standardisering

Utvikle en standard for hvordan pneumatiske komponenter kommuniserer:

- Konsekvente navnekonvensjoner

- Ensartede datastrukturer

- Standard diagnosekoder

- Vanlige tidsstempelformater

Denne standardiseringen forenkler integrasjon og analyse dramatisk.

Hvordan velger du riktig Edge Computing-modul for pneumatisk styring?

Edge computing har revolusjonert styringen av pneumatiske systemer ved å muliggjøre sanntidsbehandling og beslutningstaking på maskinnivå. Det er imidlertid avgjørende å velge riktig edge computing-modul for å lykkes.

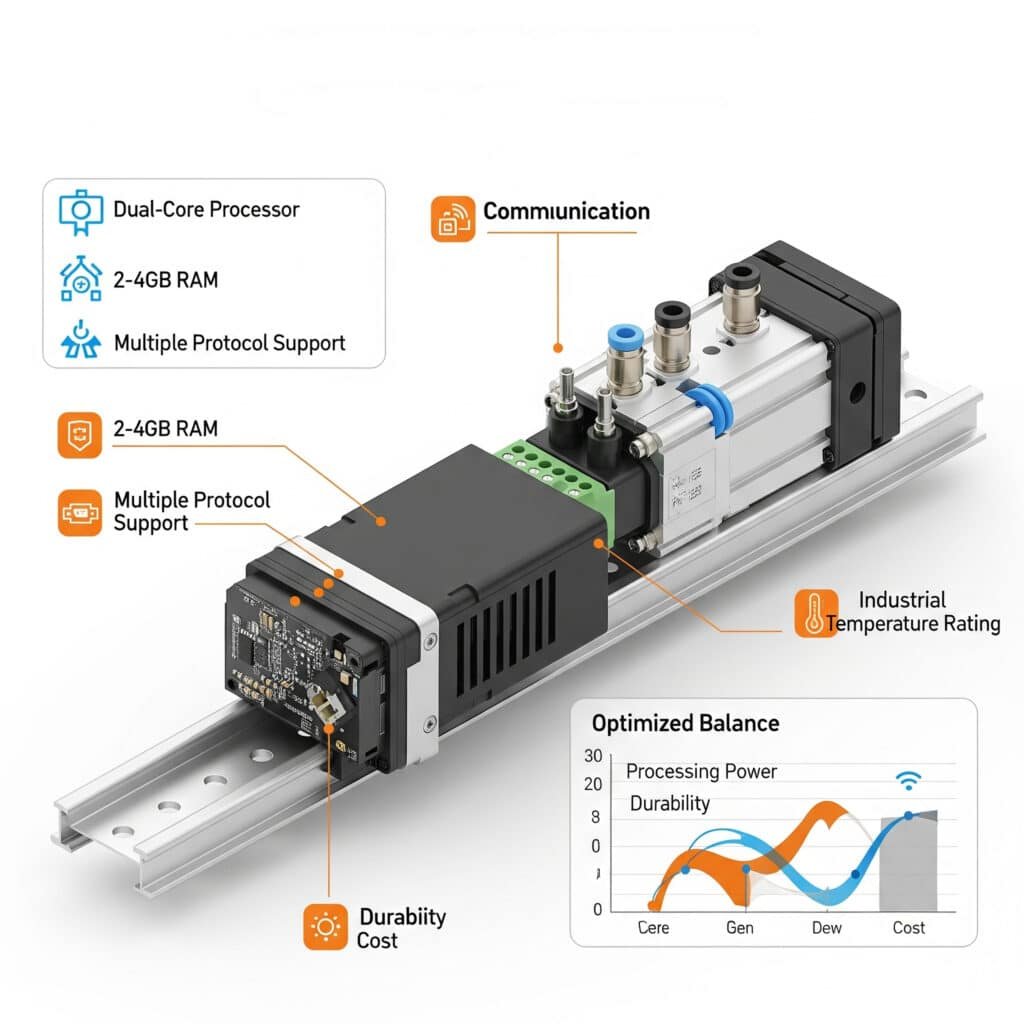

Den optimale edge computing-løsningen for pneumatiske systemer balanserer prosessorkraft, kommunikasjonsmuligheter, miljømessig holdbarhet og kostnader. For de fleste industrielle bruksområder gir moduler med tokjerneprosessorer, 2-4 GB RAM, støtte for flere protokoller og industriell temperaturklassifisering det beste forholdet mellom ytelse og kostnad.

Sammenligning av Edge Computing-moduler

Denne sammenligningstabellen fremhever de viktigste forskjellene mellom de ulike alternativene for edge computing for pneumatiske styringsapplikasjoner:

| Funksjon | Grunnleggende Edge Gateway | Edge-kontroller i mellomklassen | Avansert Edge Computer |

|---|---|---|---|

| Prosessor | Én kjerne, 800 MHz | To kjerner, 1,2 GHz | Firekjerners, 1,6 GHz+ |

| Hukommelse | 512 MB-1 GB | 2-4 GB | 4-8 GB |

| Lagring | 4-8 GB Flash | 16-32 GB SSD | 64 GB+ SSD |

| I/O-alternativer | Begrenset digital I/O | Moderat I/O + feltbuss | Omfattende I/O + flere protokoller |

| Protokollstøtte | 1-2 protokoller | 3-5 protokoller | 6+ protokoller |

| Analysekapasitet | Grunnleggende datafiltrering | Mønstergjenkjenning | ML/AI-kompatibel |

| Typisk kostnad | $300-600 | $800-1,500 | $1,800-3,500 |

| Best for | Enkel overvåking | Kontroll og optimalisering | Komplekse analyser |

Ytelseskrav etter bruksområde

Ulike pneumatiske bruksområder har varierende krav til edge computing:

Grunnleggende overvåkingsapplikasjoner

- Prosessor: Tilstrekkelig med én kjerne

- Minne 512 MB tilstrekkelig

- Nøkkelfunksjon: Lavt strømforbruk

- Eksempel på bruk: Fjernovervåking av status for pneumatiske systemer

Kontroll- og effektivitetsapplikasjoner

- Prosessor: Anbefalt med to kjerner

- Minne: minimum 2 GB

- Nøkkelfunksjon: Deterministisk responstid

- Eksempel på bruk: Optimalisering av trykk og flyt i sanntid

Applikasjoner for prediktivt vedlikehold

- Prosessor: Dual/Quad-core nødvendig

- Minne: 4 GB eller mer anbefales

- Nøkkelfunksjon: Lokal lagring av data

- Eksempel på bruk: Vibrasjonsanalyse og feilforutsigelse

Applikasjoner for prosessoptimalisering

- Prosessor: Firekjerners prosessor foretrekkes

- Minne: 8 GB anbefales

- Nøkkelfunksjon: Kapasitet for maskinlæring

- Eksempel på bruk: Adaptiv kontroll basert på produktvariasjoner

Rammeverk for utvelgelseskriterier

Når du skal velge Edge Computing-moduler for pneumatiske applikasjoner, må du vurdere disse kritiske faktorene:

Krav til behandling

Beregn behandlingsbehovet ditt basert på:

- Antall tilkoblede pneumatiske komponenter

- Frekvens for prøvetaking av data

- Kontrollalgoritmenes kompleksitet

- Fremtidige ekspansjonsplaner

For et typisk pneumatisk system med 20-30 smartkomponenter er en tokjerners prosessor med 2-4 GB RAM tilstrekkelig for de fleste bruksområder.

Miljøhensyn

Industrielle miljøer krever robust maskinvare:

- Temperaturklassifisering: Se etter et driftsområde på -20 °C til 70 °C

- Beskyttelse mot inntrengning: IP54 minimum, IP65 foretrukket

- Vibrasjonsmotstand: Minimum 5G for maskinmontering

- Område for strøminngang: Bredt inntaksområde (f.eks. 9-36 VDC)

Kommunikasjonsmuligheter

Sikre støtte for nødvendige protokoller:

- Kommunikasjon nedover: IO-Link, Modbus, feltbussystemer

- Oppadgående kommunikasjon: OPC UA, MQTT, REST API

- Horisontal kommunikasjon: Peer-to-peer-alternativer

Betraktninger rundt implementering

Ikke overse disse praktiske faktorene:

- Monteringsalternativer (DIN-skinne, panelmontering)

- Strømforbruk

- Krav til kjøling

- Utvidelsesmuligheter

Casestudie: Implementering av Edge Computing i næringsmiddelindustrien

En matvarefabrikk i Wisconsin hadde behov for å optimalisere det pneumatiske systemet som styrte pakkeoperasjonene. Utfordringene deres inkluderte:

- Varierende produktstørrelser krever ulike pneumatiske innstillinger

- Høye energikostnader på grunn av ineffektive trykkinnstillinger

- Hyppig uplanlagt nedetid på grunn av komponentfeil

Vi har implementert en edge-kontroller i mellomklassen med disse funksjonene:

- Direkte tilkobling til smarte pneumatiske ventiler og sensorer via IO-Link

- Trykkoptimalisering i sanntid basert på produktstørrelse

- Mønstergjenkjenning for tidlig oppdagelse av feil

- OPC UA-tilkobling til anleggets MES-system

Resultater etter 6 måneder:

- 28% reduksjon i trykkluftforbruket

- 45% reduksjon i ikke-planlagt nedetid

- 12% økning i utstyrets totale effektivitet (OEE)

- ROI oppnådd på 4,5 måneder

Beste praksis for implementering

For vellykket implementering av edge computing i pneumatiske systemer:

Start med pilotprosjekter

Begynn med en enkelt maskin eller produksjonslinje:

- Valider teknisk tilnærming

- Demonstrer verdi

- Identifisere implementeringsutfordringer

- Bygg opp intern ekspertise

Utnytt eksisterende infrastruktur

Bruk der det er mulig:

- Eksisterende nettverksinfrastruktur

- Kompatible protokoller

- Kjente programmeringsmiljøer

Planlegg for skalerbarhet

Design arkitekturen din for å:

- Legg til enheter trinnvis

- Skaler prosesseringskapasitet

- Utvide analysemulighetene

- Integrer med flere systemer

Hvilket nøyaktighetsnivå trenger din digitale tvilling for effektiv modellering av pneumatiske systemer?

Digital tvillingteknologi har forandret måten vi designer, optimaliserer og vedlikeholder pneumatiske systemer på. Mange selskaper sløser imidlertid bort ressurser ved enten å underspesifisere (lage ineffektive modeller) eller overspesifisere (lage unødvendig komplekse modeller) sine digitale tvillinger.

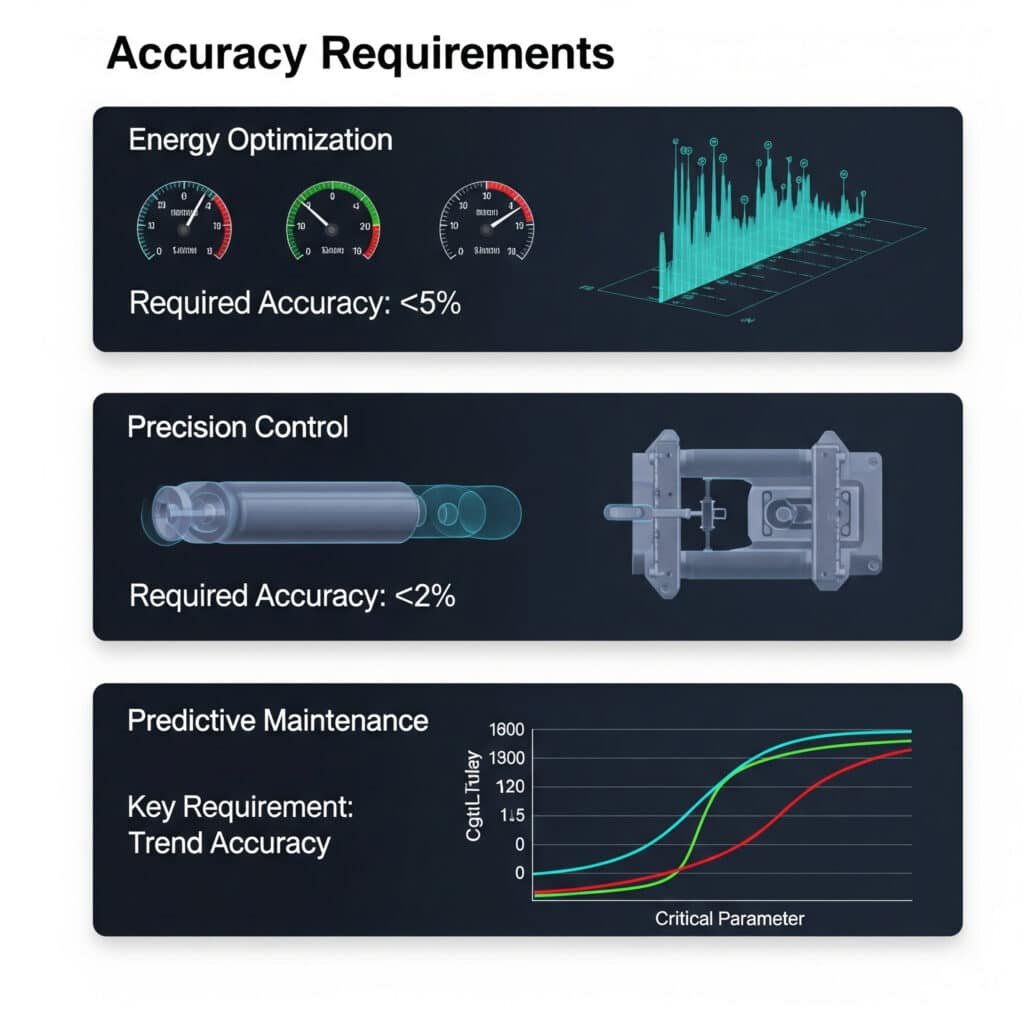

Kravet til nøyaktighet for digitale tvillinger i pneumatiske systemer varierer avhengig av bruksområde. For energioptimalisering er det tilstrekkelig med ±5% nøyaktighet i strømnings- og trykkmodellering. For presisjonsstyringsapplikasjoner er det nødvendig med en nøyaktighet på ±2%. For prediktivt vedlikehold er tidsoppløsning og trendnøyaktighet viktigere enn absolutte verdier.

Krav til nøyaktighet for digitale tvillinger etter bruksområde

Ulike bruksområder krever ulike nivåer av modelleringspresisjon:

| Søknad | Nødvendig nøyaktighet | Kritiske parametere | Oppdateringsfrekvens |

|---|---|---|---|

| Energioptimalisering | ±5% | Strømningshastigheter, trykknivåer | Minutter til timer |

| Prosesskontroll | ±2% | Responstider, posisjonsnøyaktighet | Millisekunder til sekunder |

| Forutseende vedlikehold | ±7-10% | Mønsterdeteksjon, Trendanalyse | Timer til dager |

| Systemdesign | ±3-5% | Gjennomstrømningskapasitet, trykkfall | N/A (statisk) |

| Opplæring av operatører | ±10-15% | Systemets oppførsel, responsegenskaper | Sanntid |

Hensyn til modelleringstroskap

Når man utvikler digitale tvillinger for pneumatiske systemer, er det disse faktorene som avgjør hvor nøyaktig modellen må være:

Modellering av fysiske parametere

Nøyaktigheten som kreves for ulike fysiske parametere, varierer:

| Parameter | Grunnleggende modellering | Modellering på mellomnivå | Avansert modellering |

|---|---|---|---|

| Trykk | Statiske verdier | Dynamisk respons | Forbigående atferd |

| Flyt | Gjennomsnittlige priser | Dynamisk flyt | Turbulenseffekter |

| Temperatur | Kun omgivelsene | Oppvarming av komponenter | Termiske gradienter |

| Mekanisk | Enkel kinematikk | Dynamiske krefter | Friksjon og etterlevelse |

| Elektrisk | Binære signaler | Analoge verdier | Signaldynamikk |

Tidsmessig oppløsning

Ulike bruksområder krever ulik tidsoppløsning:

- Høyfrekvent dynamikk (1-10 ms): Nødvendig for servopneumatisk styring

- Mellomfrekvent dynamikk (10-100 ms): Tilstrekkelig for de fleste ventil- og aktuatorstyringer

- Lavfrekvent dynamikk (100 ms-1s): Tilstrekkelig for optimalisering på systemnivå

- Modellering av stabil tilstand (>1s): Egnet for energi- og kapasitetsplanlegging

Avveininger i modellkompleksitet

Det er alltid en avveining mellom modellnøyaktighet og beregningsbehov:

| Modellens kompleksitet | Nøyaktighet | Beregningskrav | Utviklingstid | Best for |

|---|---|---|---|---|

| Forenklet | ±10-15% | Svært lav | Dager | Raske vurderinger, opplæring |

| Standard | ±5-10% | Moderat | Uker | Systemoptimalisering, grunnleggende kontroll |

| Detaljert | ±2-5% | Høy | Måneder | Presisjonskontroll, detaljert analyse |

| High-fidelity | <±2% | Svært høy | Måneder til år | Forskning, kritiske bruksområder |

Metodikk for utvikling av digitale tvillinger

For digitale tvillinger i pneumatiske systemer anbefaler jeg denne trinnvise tilnærmingen:

Fase 1: Definere formål og krav

Begynn med å definere tydelig:

- De viktigste bruksområdene for den digitale tvillingen

- Nødvendig nøyaktighet for hver parameter

- Behov for oppdateringsfrekvens

- Krav til integrasjon med andre systemer

Fase 2: Modellering på komponentnivå

Utvikle nøyaktige modeller for enkeltkomponenter:

- Ventiler (strømningskoeffisienter, responstider)

- Aktuatorer (kraftegenskaper, dynamisk respons)

- Slanger (trykkfall, kapasitanseffekter)

- Sensorer (nøyaktighet, responstid)

Fase 3: Systemintegrasjon

Kombiner komponentmodeller til en systemmodell:

- Interaksjoner mellom komponenter

- Systemdynamikk

- Kontrollalgoritmer

- Miljømessige faktorer

Fase 4: Validering og kalibrering

Sammenlign modellens forutsigelser med systemets faktiske ytelse:

- Steady-state-validering

- Validering av dynamisk respons

- Testing av kanttilfeller

- Følsomhetsanalyse

Casestudie: Implementering av digital tvilling i industrien

En presisjonsbedrift i Tyskland hadde behov for å optimalisere det pneumatiske systemet som drev monteringsoperasjonene. I utgangspunktet planla de å lage en svært detaljert modell av hele systemet, noe som ville ha krevd flere måneders utviklingstid.

Etter å ha rådført oss med dem, anbefalte vi en trinnvis tilnærming:

- Modellering med høy nøyaktighet (±2% nøyaktighet) for kritiske presisjonsmonteringsstasjoner

- Standard modellering (±5% nøyaktighet) for generelt produksjonsutstyr

- Forenklet modellering (±10% nøyaktighet) for støttesystemer

Denne tilnærmingen reduserte utviklingstiden med 65%, samtidig som den ga den nødvendige nøyaktigheten for hvert delsystem. Resultatet ble en digital tvilling:

- Reduksjon av energiforbruket til 23%

- Forbedring av syklustiden for 8%

- Implementering av forebyggende vedlikehold som reduserte nedetiden med 34%

Metoder for validering av modellnøyaktighet

For å sikre at den digitale tvillingen oppfyller kravene til nøyaktighet:

Statisk validering

Sammenlign modellprediksjoner med målte verdier under stasjonære forhold:

- Trykk ved ulike punkter i systemet

- Strømningshastigheter under ulike belastninger

- Kraftuttak ved forskjellige trykk

- Energiforbruk ved ulike produksjonshastigheter

Dynamisk validering

Evaluer modellens ytelse under transiente forhold:

- Egenskaper for trinnrespons

- Frekvensrespons

- Respons på forstyrrelser

- Oppførsel under feilforhold

Langsiktig validering

Vurdere modelldrift over tid:

- Sammenligning med historiske data

- Følsomhet for aldring av komponenter

- Tilpasningsevne til systemendringer

Praktiske implementeringstips

For vellykket implementering av digital tvilling:

Begynn med kritiske delsystemer

Ikke prøv å modellere alt på en gang. Begynn med:

- Områder med høyest energiforbruk

- De hyppigste feilpunktene

- Flaskehalser i ytelsen

- Presisjonskritiske bruksområder

Bruk egnede modelleringsverktøy

Velg verktøy basert på dine behov:

- CFD-programvare for detaljert strømningsanalyse

- Flerfysiske plattformer for modellering på systemnivå

- Kontrollsystemsimulering for dynamisk respons

- Statistiske verktøy for prediktive vedlikeholdsmodeller

Plan for modellutvikling

Digitale tvillinger bør vokse med systemet ditt:

- Begynn med grunnleggende modeller, og øk trofastheten etter behov

- Oppdater modeller når fysiske systemer endres

- Innlemme nye måledata over tid

- Legg til funksjonalitet trinnvis

Konklusjon

Implementering av intelligent styring for pneumatiske systemer krever nøye utvelgelse av IoT-kommunikasjonsprotokoller, passende edge computing-moduler og riktig størrelse på den digitale tvillingmodellen. Ved å ha en strategisk tilnærming til hvert av disse elementene kan du oppnå betydelige energibesparelser, forbedret ytelse og økt pålitelighet fra de pneumatiske systemene dine.

Vanlige spørsmål om intelligent pneumatisk styring

Hva er den typiske tidsrammen for avkastning på investeringen ved implementering av intelligente pneumatiske kontroller?

Den typiske tidsrammen for avkastning på investeringen i intelligente pneumatiske styringssystemer varierer fra 6-18 måneder. Energibesparelser gir vanligvis den raskeste avkastningen (ofte synlig innen 3-6 måneder), mens fordelene ved prediktivt vedlikehold vanligvis gir økonomisk avkastning innen 12-18 måneder, ettersom uplanlagte driftsstanser forhindres.

Hvor mye datalagring kreves for overvåking av pneumatiske systemer?

For et typisk pneumatisk system med 50 overvåkingspunkter som tar prøver med 1 sekunds intervaller, kreves det ca. 200 MB datalagring per måned for råverdier. Med edge-prosessering som kun lagrer signifikante endringer og aggregerte verdier, kan dette reduseres til 20-40 MB per måned, samtidig som den analytiske verdien opprettholdes.

Kan eksisterende pneumatiske systemer ettermonteres med intelligent styring?

Ja, de fleste eksisterende pneumatiske systemer kan ettermonteres med intelligente kontroller uten å bytte ut hovedkomponenter. Ettermonteringsalternativene inkluderer å legge til smarte sensorer på eksisterende sylindere, installere strømningsmålere på hovedledninger, oppgradere ventilterminaler med kommunikasjonsfunksjoner og implementere gatewayer for edge computing for å samle inn og behandle data.

Hvilke cybersikkerhetstiltak kreves for IoT-aktiverte pneumatiske systemer?

IoT-aktiverte pneumatiske systemer krever en grundig tilnærming til cybersikkerhet, inkludert nettverkssegmentering (isolering av OT-nettverk fra IT-nettverk), kryptert kommunikasjon (spesielt for trådløse protokoller), tilgangskontroll for alle tilkoblede enheter, regelmessige fastvareoppdateringer og overvåkingssystemer for å oppdage uvanlig atferd eller forsøk på uautorisert tilgang.

Hvordan påvirker intelligent styring vedlikeholdskravene til pneumatiske systemer?

Intelligent styring reduserer vanligvis det totale vedlikeholdsbehovet med 30-50% ved å muliggjøre tilstandsbasert vedlikehold i stedet for tidsbasert vedlikehold. Det medfører imidlertid nye vedlikeholdshensyn, inkludert sensorkalibrering, programvareoppdateringer og støtte for IT/OT-integrasjon, som tradisjonelle pneumatiske systemer ikke krever.

Hvor mye opplæring av personalet er nødvendig for å implementere og vedlikeholde intelligente pneumatiske styringer?

For å lykkes med implementeringen kreves det at personalet får opplæring i både pneumatiske systemer og digital teknologi. Vedlikeholdsteknikere trenger vanligvis 20-40 timers opplæring i nye diagnoseverktøy og -prosedyrer, mens teknisk personale trenger 40-80 timers opplæring i systemkonfigurasjon, dataanalyse og feilsøking av de integrerte systemene.

-

Gir en oversikt over Industri 4.0, som representerer den fjerde industrielle revolusjonen som kjennetegnes av økende automatisering av tradisjonell produksjon og industriell praksis ved hjelp av moderne smartteknologi som IoT, cloud computing og AI. ↩

-

Forklarer edge computing, et distribuert databehandlingsparadigme som bringer databehandling og datalagring nærmere datakildene (dvs. ved "kanten" av nettverket), noe som reduserer ventetid og båndbreddebruk for industrielle prosesser. ↩

-

Forklarer konseptet digital tvilling, som er en virtuell modell av et fysisk objekt eller system som fungerer som dets digitale motstykke, og som oppdateres med sanntidsdata for å simulere, forutsi og optimalisere ytelsen. ↩

-

Beskriver IO-Link, en standardisert, seriell punkt-til-punkt-kommunikasjonsprotokoll (IEC 61131-9) som brukes til å koble smarte sensorer og aktuatorer til et kontrollsystem, noe som muliggjør avansert diagnostikk og parametrisering. ↩

-

Beskriver prinsippene for OPC UA (Open Platform Communications Unified Architecture), en maskin-til-maskin-kommunikasjonsprotokoll for industriell automatisering som er utviklet for sikker, pålitelig og plattformuavhengig datautveksling. ↩