Sliter du med å rettferdiggjøre investeringen i førsteklasses pneumatiske komponenter når innkjøpsavdelingen stadig presser på for rimeligere alternativer? Mange fagfolk innen prosjektering og vedlikehold står overfor store utfordringer når de skal demonstrere de reelle økonomiske konsekvensene av valgene av sylindere utover den opprinnelige innkjøpsprisen.

Omfattende analyse av livssykluskostnader1 for sylindere uten stang avslører at den opprinnelige innkjøpsprisen vanligvis bare utgjør 12-18% av de totale eierkostnadene, mens energiforbruk (35-45%) og vedlikeholdsutgifter (25-40%) utgjør størstedelen av levetidskostnadene - noe som gjør premiumsylindere med høyere effektivitet og pålitelighet opptil 42% rimeligere over en driftsperiode på 10 år.

Jeg jobbet nylig med et næringsmiddelforedlingsanlegg som nølte med å oppgradere de pneumatiske systemene sine på grunn av en 65% høyere startkostnad for førsteklasses komponenter. Etter å ha tatt i bruk metodene for livssykluskostnadsanalyse som jeg beskriver nedenfor, oppdaget de at de "økonomiske" sylindrene deres faktisk kostet dem ytterligere $327 000 årlig i energi- og vedlikeholdsutgifter. La meg vise deg hvordan du kan avdekke lignende innsikter i din virksomhet.

Innholdsfortegnelse

- Hvordan kan du lage en nøyaktig matrise for sammenligning av startkostnader?

- Hva er den mest praktiske metoden for å beregne kostnader for energieffektivisering?

- Hvilke metoder er best til å forutsi langsiktige vedlikeholdskostnader?

- Konklusjon

- Vanlige spørsmål om livssykluskostnadsanalyse for sylindere uten stang

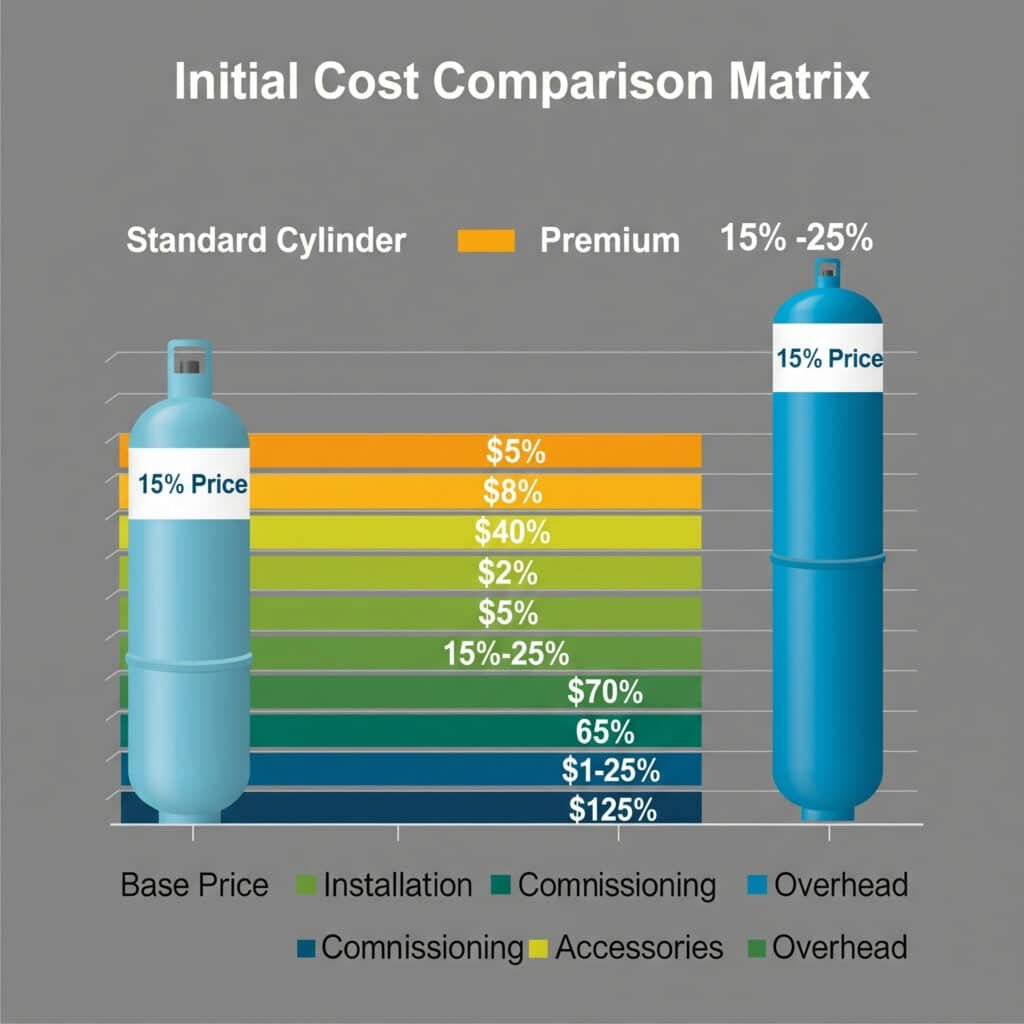

Hvordan kan du lage en nøyaktig matrise for sammenligning av startkostnader?

Matriser for sammenligning av initialkostnader danner grunnlaget for enhver omfattende livssyklusanalyse, men må gå lenger enn en enkel undersøkelse av innkjøpsprisen.

En nøyaktig matrise for sammenligning av startkostnader for sylindere uten stang må ikke bare inkludere priser på basiskomponenter, men også kvantifisere installasjonskostnader, idriftsettelseskrav, tilbehørskostnader og innkjøpskostnader - noe som viser at premiumsylindere ofte reduserer de opprinnelige implementeringskostnadene med 15-25% til tross for høyere innkjøpspriser.

Etter å ha utviklet innkjøpsstrategier for pneumatiske systemer i flere bransjer, har jeg erfart at de fleste organisasjoner undervurderer de reelle startkostnadene betydelig ved å fokusere utelukkende på innkjøpsprisene for komponenter. Nøkkelen er å utvikle en omfattende matrise som fanger opp alle relevante utgifter fra utvelgelse til idriftsettelse.

Omfattende innledende kostnadsramme

En riktig konstruert matrise for sammenligning av startkostnader inneholder disse viktige komponentene:

1. Analyse av direkte komponentkostnader

De grunnleggende komponentkostnadene må undersøkes grundig:

| Kostnadskategori | Standardkomponenter | Premium-komponenter | Tilnærming til evaluering |

|---|---|---|---|

| Basissylinder | Lavere enhetskostnad | Høyere enhetskostnad | Direkte sammenligning av tilbud |

| Nødvendig tilbehør | Selges ofte separat | Ofte inkludert | Spesifisert liste over tilbehør |

| Monteringsutstyr | Grunnleggende alternativer | Omfattende alternativer | Applikasjonsspesifikke krav |

| Tilkoblingskomponenter | Standard beslag | Optimaliserte beslag | Komplett analyse av pneumatiske kretser |

| Kontrollkomponenter | Grunnleggende funksjonalitet | Avanserte funksjoner | Vurdering av integrering av kontrollsystemer |

| Pakke med reservedeler | Begrenset antall reservedeler | Omfattende reservedeler | Vurdering av operasjonell risiko |

Hensyn til implementering:

- Be om detaljerte, spesifiserte tilbud fra flere leverandører

- Sikre like-for-like-sammenligning av komplette systemer

- Ta hensyn til kvantumsrabatter og pakkepriser

- Vurder ledetidens innvirkning på prosjektplanleggingen

2. Analyse av installasjons- og implementeringskostnader

Installasjonskostnadene varierer ofte betydelig mellom de ulike alternativene:

Krav til arbeidsinnsats ved installasjon

- Vurdering av monteringskompleksitet

- Estimering av tilkoblings- og integrasjonstid

- Krav til spesialiserte ferdigheter

- Behov for installasjonsverktøy og -utstyr

- Krav og begrensninger for tilgangUtgifter til systemintegrasjon

- Krav til programmering av kontrollsystemet

- Behov for tilpasning av grensesnitt

- Kompatibilitet med kommunikasjonsprotokoller

- Programvarekonfigurasjonens kompleksitet

- Test- og valideringsprosedyrerDokumentasjon og opplæringsbehov

- Nødvendig teknisk dokumentasjon

- Krav til opplæring av operatører

- Opplæring av vedlikeholdspersonell

- Spesialisert kunnskapsoverføring

- Løpende behov for støtte

3. Idriftsettelse2 og evaluering av oppstartskostnader

Igangsettingskostnadene kan variere dramatisk mellom ulike sylinderalternativer:

Krav til justering og kalibrering

- Kompleksiteten ved første oppsett

- Krav til kalibreringsprosedyrer

- Spesialiserte verktøybehov

- Krav til teknisk kompetanse

- Validerings- og verifiseringsprosedyrerUtgifter til testing og kvalifisering

- Krav til ytelsestesting

- Prosedyrer for validering av pålitelighet

- Behov for verifisering av samsvar

- Krav til dokumentasjon

- Kostnader for tredjepartssertifiseringInnvirkning på produksjonsopptrapping

- Hensyn til læringskurve

- Innledende innvirkning på produksjonseffektiviteten

- Avfall og kvalitetsproblemer i oppstarten

- Produktivitet under igangkjøring

- Tid til full produksjonskapasitet

Anvendelse i den virkelige verden: Utvidelse av produksjonsanlegg

En av mine mest omfattende innledende kostnadsanalyser var for en utvidelse av et produksjonsanlegg i Tyskland. Kravene deres inkluderte:

- Sammenligning av tre ulike stangløse sylinderteknologier

- Evaluering av fem potensielle leverandører

- Integrasjon med eksisterende automasjonssystemer

- Overholdelse av strenge interne standarder

Vi utviklet en omfattende sammenligningsmatrise som avdekket overraskende resultater:

| Kostnadskategori | Økonomi-alternativet | Mellomklasse-alternativ | Premium-alternativ |

|---|---|---|---|

| Kostnad for basiskomponent | €156,000 | €217,000 | €284,000 |

| Utgifter til installasjon | €87,000 | €62,000 | €43,000 |

| Kostnader ved idriftsettelse | €112,000 | €76,000 | €51,000 |

| Administrative overheadkostnader | €42,000 | €38,000 | €32,000 |

| Total startkostnad | €397,000 | €393,000 | €410,000 |

Den viktigste innsikten var at selv om premiumalternativet hadde en 82% høyere komponentkostnad, var den totale startkostnaden bare 3,3% høyere enn økonomialternativet på grunn av betydelig reduserte installasjons-, idriftsettings- og administrasjonskostnader. Dette utfordret den innkjøpsdrevne beslutningsprosessen, som historisk sett utelukkende hadde fokusert på komponentpriser.

Hva er den mest praktiske metoden for å beregne kostnader for energieffektivisering?

Energiforbruket utgjør den største driftskostnaden for de fleste pneumatiske systemer, noe som gjør nøyaktige effektivitetsberegninger avgjørende for analyser av livssykluskostnader.

Den mest praktiske beregningen av energieffektivitet for sylindere uten stang kombinerer grunnleggende måling av luftforbruk med driftssyklusanalyse og systemeffektivitetsfaktorer - og viser at premiumsylindere vanligvis reduserer energikostnadene med 25-40% sammenlignet med standardalternativer gjennom redusert luftforbruk, lavere driftstrykk og forbedret systemeffektivitet.

Etter å ha gjennomført energirevisjoner for pneumatiske systemer i ulike bransjer, har jeg erfart at de fleste organisasjoner undervurderer energikostnadene betydelig ved å bruke forenklede beregninger som ikke tar hensyn til reelle driftsforhold. Nøkkelen er å utvikle en praktisk tilnærming som fanger opp alle relevante faktorer som påvirker forbruket.

Praktisk tilnærming til beregning av energikostnader

En effektiv beregning av energikostnader omfatter disse nøkkelelementene:

1. Grunnleggende måling av luftforbruk

Begynn med en enkel måling av luftforbruket:

Testing av syklusforbruk

- Mål luftforbruket per syklus (liter)

- Test ved faktisk driftstrykk

- Inkluderer både forlengelse og tilbaketrekking

- Ta hensyn til eventuelle midtposisjonsstoppKonvertering til standardbetingelser

- Konverter til standardbetingelser (ANR)3

- Ta hensyn til faktisk driftstrykk

- Ta hensyn til temperatureffekter

- Etablere sammenlignbare baseline-målingerEnkel beregningsmetode

- Luftforbruk per syklus (L)

- Sykluser per time

- Driftstimer per dag

- Driftsdager per år

2. Inkorporering av effektivitetsfaktor

Ta hensyn til viktige effektivitetsfaktorer:

Vurderinger av sylindereffektivitet

- Tetningsdesign og friksjonspåvirkning

- Effektivitet i lagerkonstruksjonen

- Material- og konstruksjonskvalitet

- Krav til driftstrykkFaktorer for systemeffektivitet

- Valg og dimensjonering av ventiler

- Dimensjonering og fremføring av forsyningsledninger

- Tilkobling og monteringskvalitet

- Kontrollsystemets effektivitetPraktisk sammenligning av effektivitet

- Relativ virkningsgrad

- Prosentvis forbedring

- Sammenlignende testresultater

- Data om ytelse i den virkelige verden

3. Beregning av energikostnader

Beregn de faktiske kostnadene ved hjelp av en enkel tilnærming:

Beregning av årlig forbruk

- Daglig forbruk: Forbruk per syklus × Sykluser per time × Timer per dag

- Årlig forbruk: Daglig forbruk × Driftsdager per år

- Justert forbruk: Årlig forbruk ÷ SystemeffektivitetKonvertering av energikostnader

- Omregningsfaktor: kWh per 1 000 liter trykkluft

- Energikostnad: Justert forbruk × Omregningsfaktor × Kostnad per kWh

- Årlig energikostnad: Energikostnad × (1 + inflasjonsfaktor)Livssyklusprognose

- Enkel multiplikasjon for estimert livssyklus

- Grunnleggende nåverdiberegning

- Hensyn til energiprisutviklingen

- Sammenlignende analyse mellom alternativene

Anvendelse i den virkelige verden: Produksjon av bilkomponenter

En av de mest praktiske energieffektivitetsanalysene jeg har gjort, var for en produsent av bildeler i Mexico. De hadde blant annet følgende krav:

- Sammenligning av tre ulike stangløse sylinderteknologier

- Evaluering på tvers av flere driftstrykk

- Analyse av ulike driftssykluser

- Fremskriving av energikostnader over 10 år

Vi implementerte en praktisk analysemetode:

Forbruksmåling

- Installerte gjennomstrømningsmålere på forsyningsledninger

- Målt forbruk ved faktisk driftstrykk

- Testet med typiske produksjonsbelastninger

- Registrerte sykluser per time under normal driftEvaluering av effektivitet

- Sammenlignet sylinderdesign og spesifikasjoner

- Evaluerte krav til driftstrykk

- Målte faktorer for systemeffektivitet

- Fastsatt total effektivitetBeregning av kostnader

- Energikostnad: $0,112/kWh

- Omregningsfaktor: 0,12 kWh per 1 000 liter

- Årlige driftstimer: 7,920

- 10-årsprognose med 3,5% årlig energiinflasjon

Resultatene viste dramatiske forskjeller:

| Metrisk | Økonomi Sylinder | Sylinder i mellomklassen | Premium sylinder |

|---|---|---|---|

| Luftforbruk per syklus | 3.8 L | 2.9 L | 2.2 L |

| Nødvendig driftstrykk | 6,5 bar | 5,8 bar | 5,2 bar |

| Systemeffektivitet | 43% | 56% | 67% |

| Årlig energikostnad | $12,840 | $8,760 | $6,240 |

| 10-årige energikostnader | $147,800 | $100,900 | $71,880 |

Den viktigste innsikten var at premiumsylinderen, til tross for at den kostet 1TP4 850 mer i utgangspunktet, ville spare 1TP4 75 920 i energikostnader i løpet av livssyklusen sammenlignet med økonomialternativet. Denne avkastningen på 41:1 på den inkrementelle investeringen forvandlet innkjøpsstrategien deres fra prisbasert til verdibasert beslutningstaking.

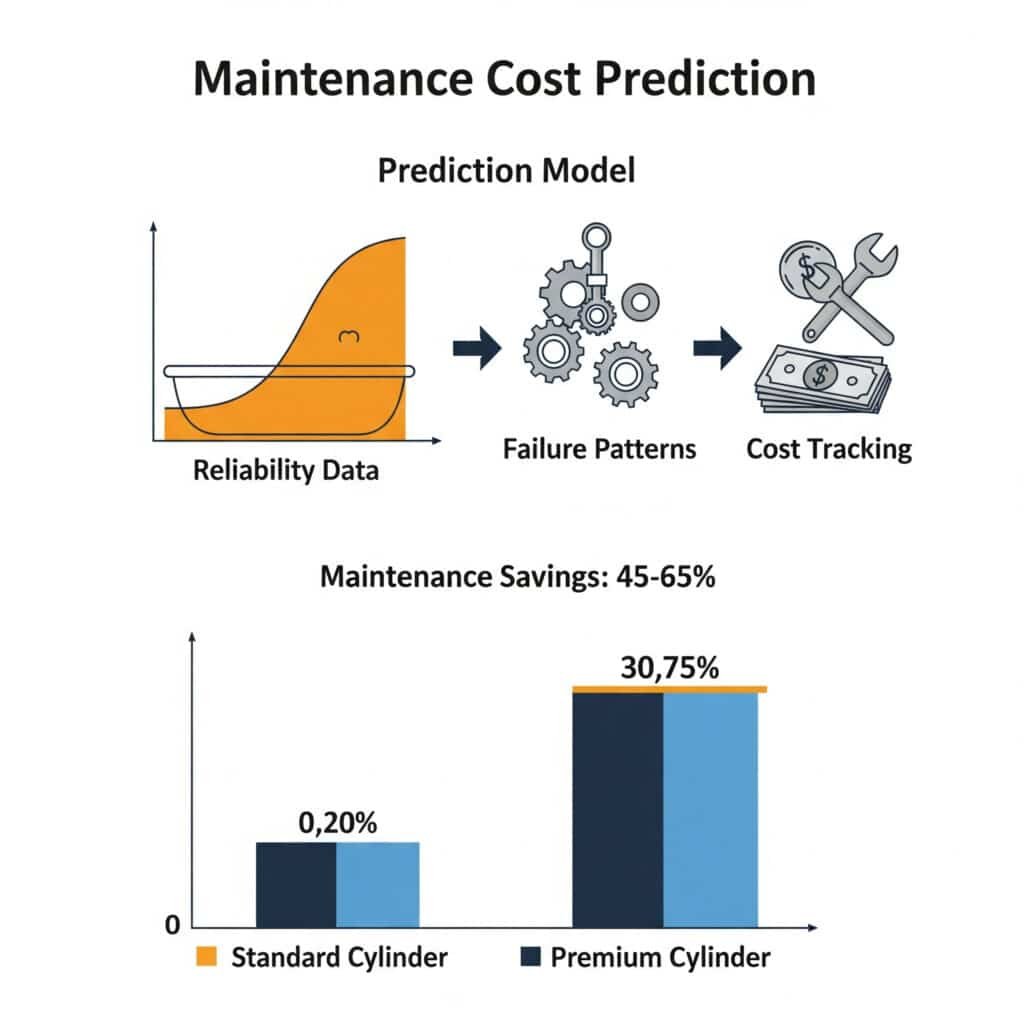

Hvilke metoder er best til å forutsi langsiktige vedlikeholdskostnader?

Vedlikeholdsutgifter er ofte det mest uforutsigbare aspektet ved livssykluskostnadene, noe som gjør praktiske prediksjonsmetoder avgjørende for å kunne ta velbegrunnede beslutninger.

De mest effektive metodene for å forutsi vedlikeholdskostnader for sylindere uten stang kombinerer analyse av pålitelighetsdata, gjenkjenning av feilmønstre og omfattende kostnadssporing - noe som viser at premiumsylindere vanligvis reduserer vedlikeholdskostnadene med 45-65% gjennom lengre serviceintervaller, redusert feilfrekvens og forenklede vedlikeholdsprosedyrer.

Etter å ha utviklet vedlikeholdsstrategier for pneumatiske systemer i flere ulike bransjer, har jeg erfart at de fleste organisasjoner undervurderer vedlikeholdskostnadene i løpet av levetiden betydelig, fordi de ikke tar hensyn til både direkte og indirekte utgifter. Nøkkelen ligger i å implementere en praktisk prediksjonsmetode som fanger opp alle relevante kostnadsfaktorer.

Praktisk metode for prediksjon av vedlikeholdskostnader

En effektiv modell for prediksjon av vedlikeholdskostnader inneholder disse nøkkelelementene:

1. Analyse av pålitelighetsdata

Begynn med en enkel vurdering av påliteligheten:

Analyse av feilfrekvens

- Spor gjennomsnittlig tid mellom feil (MTBF)4

- Beregn feilrater

- Identifisere vanlige feilmodi

- Sammenlign pålitelighet på tvers av alternativerEvaluering av levetid

- Bestem typisk levetid

- Identifisere viktige begrensende faktorer

- Sammenlign produsentens spesifikasjoner

- Valider med erfaring fra den virkelige verdenSammenligning av vedlikeholdsintervaller

- Dokumenter anbefalte serviceintervaller

- Sammenlign faktisk vedlikeholdsfrekvens

- Identifisere krav til forebyggende vedlikehold

- Evaluer tjenestens kompleksitet

2. Sporing av direkte vedlikeholdskostnader

Registrer alle direkte vedlikeholdskostnader:

Analyse av lønnskostnader

- Spor vedlikeholdstimer per hendelse

- Dokumentere krav til ferdighetsnivå

- Beregn arbeidskostnad per inngrep

- Prosjektets årlige lønnskostnaderUtgifter til deler og materialer

- Liste over nødvendige erstatningskomponenter

- Dokumentere forbruksmateriell

- Beregn gjennomsnittlig delekostnad per reparasjon

- Prosjektets årlige utgifter til reservedelerKrav til eksterne tjenester

- Identifisere behov for spesialiserte tjenester

- Dokumentere leverandørens kostnader

- Beregn årlige serviceutgifter

- Inkluderer bestemmelser om beredskapstjenester

3. Evaluering av indirekte kostnader

Ta hensyn til indirekte kostnader som ofte overses:

Konsekvensanalyse av produksjonen

- Beregn nedetidskostnad per time

- Dokumentere gjennomsnittlig reparasjonstid

- Bestem produksjonstap per feil

- Prosjektets årlige produksjonseffektHensyn til kvalitet og skraping

- Identifisere kvalitetspåvirkningen av nedbrytning

- Beregn kostnader for skraping og omarbeiding

- Dokumenter kundeeffekten

- Prosjektets årlige kvalitetsrelaterte utgifterVarelager og administrative kostnader

- Fastslå behovet for reservedeler på lager

- Beregn lagerføringskostnader5

- Dokumentere administrative kostnader

- Prosjektets årlige overheadkostnader

Anvendelse i den virkelige verden: Sammenligning av produksjonsanlegg

En av mine mest praktiske analyser av vedlikeholdskostnader var for et produksjonsanlegg som sammenlignet tre ulike alternativer for sylindere uten stang. Kravene deres inkluderte:

- Anslag over 12 års vedlikeholdskostnader

- Evaluering på tvers av flere vedlikeholdsstrategier

- Analyse av direkte og indirekte kostnader

- Hensyn til produksjonspåvirkning

Vi implementerte en praktisk analysemetode:

Vurdering av pålitelighet

- Innsamlede historiske data om feil

- Beregnet gjennomsnittlig MTBF for hvert alternativ

- Identifiserte vanlige feilmodi

- Forventet feilfrekvensAnalyse av direkte kostnader

- Dokumentert gjennomsnittlig reparasjonstid

- Beregnede typiske delekostnader

- Fastsatte priser for vedlikeholdsarbeid

- Beregnede årlige direkte vedlikeholdskostnaderEvaluering av indirekte kostnader

- Beregnet produksjonseffekt per feil

- Fastsatte kvalitetsrelaterte kostnader

- Vurdert behov for lagerbeholdning

- Beregnet total vedlikeholdseffekt

Resultatene viste dramatiske forskjeller:

| Metrisk | Økonomi Sylinder | Sylinder i mellomklassen | Premium sylinder |

|---|---|---|---|

| MTBF (driftstimer) | 4,200 | 7,800 | 12,500 |

| Gjennomsnittlig reparasjonstid | 4,8 timer | 3,2 timer | 2,5 timer |

| Delkostnad per reparasjon | $720 | $890 | $1,150 |

| Årlige direkte vedlikeholdskostnader | $9,850 | $5,620 | $3,480 |

| Årlig produksjonspåvirkning Kostnad | $42,300 | $18,700 | $9,200 |

| 12 års vedlikeholdskostnader | $625,800 | $291,840 | $152,160 |

Den viktigste innsikten var at premiumsylinderen, til tross for at den hadde 60% høyere delekostnader per reparasjon, ville spare $473 640 i vedlikeholdskostnader over 12 år sammenlignet med økonomialternativet. Størstedelen av disse besparelsene kom fra redusert produksjonspåvirkning i stedet for direkte vedlikeholdskostnader, noe som understreker hvor viktig det er å vurdere hele kostnadsbildet.

Konklusjon

Omfattende analyser av livssykluskostnadene for stangløse sylindersystemer viser at den opprinnelige innkjøpsprisen ofte er den minst betydningsfulle faktoren i de totale eierkostnadene. Ved å lage nøyaktige matriser for sammenligning av startkostnader, implementere praktiske beregninger av energieffektivitet og utvikle effektive metoder for å forutsi vedlikeholdskostnader, kan organisasjoner ta velbegrunnede beslutninger som optimaliserer den langsiktige økonomiske ytelsen.

Den viktigste innsikten fra min erfaring med å gjennomføre disse analysene på tvers av flere bransjer er at førsteklasses pneumatiske komponenter nesten alltid gir de laveste totale livssykluskostnadene, til tross for høyere innkjøpspriser. Kombinasjonen av redusert energiforbruk, lavere vedlikeholdsbehov og redusert produksjonspåvirkning resulterer vanligvis i 30-50% lavere totale eierkostnader i løpet av en 10-årsperiode.

Vanlige spørsmål om livssykluskostnadsanalyse for sylindere uten stang

Hva er den typiske tilbakebetalingstiden for sylindere uten stang i premiumklassen sammenlignet med økonomialternativer?

Den typiske tilbakebetalingstiden for førsteklasses sylindere uten stang varierer fra 8 til 18 måneder i de fleste industrielle bruksområder. Energibesparelser gir vanligvis den raskeste avkastningen, mens reduserte vedlikeholdskostnader bidrar over lengre perioder. I bruksområder med høy driftssyklus (>60% utnyttelse) eller drift med høye nedetidskostnader (>$1 000/time), kan tilbakebetalingsperioden være så kort som 3-6 måneder. Nøkkelen til en nøyaktig tilbakebetalingsberegning er å inkludere alle kostnadsfaktorer, spesielt den ofte oversette produksjonseffekten av redusert driftssikkerhet.

Hvordan tar du hensyn til variasjoner i energikostnadene i en livssykluskostnadsanalyse?

For å ta høyde for variasjoner i energikostnadene i en livssykluskostnadsanalyse anbefaler jeg å bruke en kombinasjon av historisk trendanalyse og sensitivitetsmodellering. Ta utgangspunkt i de nåværende energikostnadene, og legg deretter til en forventet inflasjonsrate basert på historiske data for din region (vanligvis 2-5% årlig). Lag flere scenarier med ulike inflasjonsrater for å forstå følsomheten til resultatene dine. For virksomheter på flere steder bør du utføre separate analyser med lokale energikostnader. Husk at energieffektiviseringer blir enda mer verdifulle når energikostnadene stiger.

Hva er de mest oversette kostnadene i livssyklusanalyser av sylindere uten stang?

De mest oversette kostnadene i livssyklusanalyser av sylindere uten stang inkluderer: produksjonstap ved uplanlagt driftsstans (ofte 5-10 ganger de direkte reparasjonskostnadene), kvalitetspåvirkning som følge av redusert ytelse (vanligvis 2-5% av produksjonsverdien), lagerkostnader for reservedeler (10-25% av reservedelsverdien årlig) og administrative kostnader for vedlikeholdsstyring (15-30% av de direkte vedlikeholdskostnadene). I tillegg unnlater mange analyser å ta hensyn til kostnadene for teknisk støtte, feilsøkingstid og læringskurven i forbindelse med implementering av nytt utstyr.

Hvordan sammenligner du sylindere med ulik forventet levetid i en livssyklusanalyse?

For å sammenligne flasker med ulik forventet levetid, bruk en konsekvent analyseperiode som tilsvarer den lengste forventede levetiden eller et felles multiplum av de ulike levetidene. Inkluder utskiftningskostnader for komponenter med kortere levetid med passende intervaller. Beregn netto nåverdi (NPV) av alle kostnader ved hjelp av en diskonteringsrente som gjenspeiler organisasjonens kapitalkostnad (vanligvis 8-12%). Denne tilnærmingen gjør det mulig å foreta en rettferdig sammenligning ved å ta hensyn til tidspunktet for utgiftene og tidsverdien av penger. Hvis du for eksempel sammenligner flasker med 5 års levetid med flasker med 10 års levetid, bør du bruke en analyseperiode på 10 år og inkludere utskiftningskostnader for 5-årsalternativet.

Hvilke data bør samles inn for å forbedre nøyaktigheten i prognosene for vedlikeholdskostnader?

For å forbedre nøyaktigheten i beregningen av vedlikeholdskostnader bør du samle inn disse viktige datapunktene: detaljerte feilregistreringer (dato, driftstimer, feilmodus, årsak), reparasjonsinformasjon (tid, deler, arbeidstimer, nødvendig kompetansenivå), vedlikeholdshistorikk (forebyggende vedlikeholdsaktiviteter, funn, justeringer), driftsforhold (trykk, temperatur, syklushastighet, belastning) og produksjonspåvirkning (varighet av driftsstans, produksjonstap, kvalitetspåvirkning). Spor disse dataene i minst 12 måneder for å fange opp sesongvariasjoner. Den mest verdifulle innsikten får man ofte ved å sammenligne lignende utstyr i ulike bruksområder eller under ulike driftsforhold for å identifisere viktige ytelsesfaktorer.

-

Gir en detaljert forklaring av livssykluskostnadsanalyse eller Total Cost of Ownership (TCO), et finansielt prinsipp som inkluderer den opprinnelige innkjøpsprisen for en eiendel pluss alle direkte og indirekte drifts- og vedlikeholdskostnader i løpet av levetiden. ↩

-

Forklarer igangkjøringsfasen i et prosjekt, som er den systematiske prosessen for å sikre at alle systemer og komponenter er designet, installert, testet, driftet og vedlikeholdt i henhold til eierens driftskrav. ↩

-

Beskriver forskjellen mellom ANR (conditions normales de référence), den europeiske standarden for "normale" referanseforhold (0 °C, 1013,25 mbar), og SCFM (Standard Cubic Feet per Minute), den vanlige nordamerikanske standarden. ↩

-

Gir en klar definisjon av MTBF (Mean Time Between Failures), et viktig pålitelighetsmål som representerer den forventede tiden som går mellom iboende feil i et mekanisk eller elektronisk system under normal systemdrift. ↩

-

Beskriver lagerføringskostnader (eller lagerholdskostnader), som er de totale utgiftene knyttet til lagring av usolgte varer, inkludert lagerplass, arbeidskraft, forsikring og kostnader ved ukurans eller skader. ↩