Valg av feil pneumatiske komponenter til næringsmiddelindustrien kan føre til risiko for kontaminering, mislykkede inspeksjoner og kostbare tilbakekallinger av produkter. Med stadig strengere regulatoriske krav og økt forbrukerbevissthet har matvaresikkerhet aldri vært viktigere når det gjelder systemdesign.

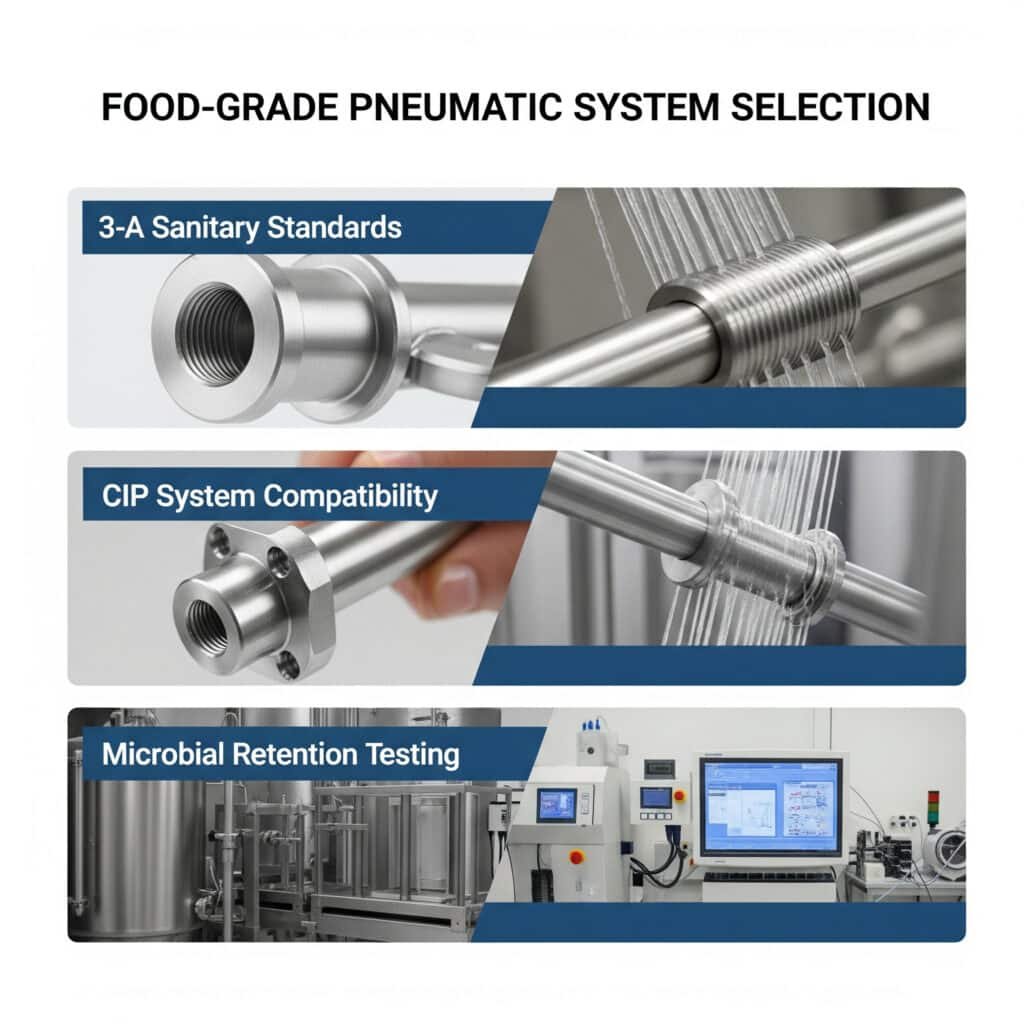

Den mest effektive tilnærmingen til valg av pneumatiske systemer for næringsmiddelindustrien innebærer å forstå materialkravene i 3-A Sanitary Standards, analysere CIP-systemets trykkpulsasjoner og implementere riktige protokoller for testing av mikrobiell retensjon for å sikre at systemet er helt i samsvar med kravene.

Da jeg hjalp en meieriprodusent i Wisconsin med å oppgradere de pneumatiske systemene sine i fjor, eliminerte de tre vedvarende forurensningspunkter som tidligere hadde forårsaket problemer med produktkvaliteten. La meg dele det jeg har lært om valg av riktige pneumatiske komponenter av næringsmiddelkvalitet.

Innholdsfortegnelse

- Forståelse av 3-A Sanitærstandarder Materialer

- Analyse av CIP-systemets trykkpulsasjoner

- Metoder for testing av mikrobiell retensjonsrisiko

- Konklusjon

- Vanlige spørsmål om pneumatiske systemer for næringsmiddelindustrien

Hvilke materialer oppfyller 3-A sanitærstandarder for pneumatiske systemer i næringsmiddelindustrien?

Pneumatiske systemer for næringsmiddelindustrien krever spesifikke materialer som oppfyller strenge hygienestandarder for å sikre produktsikkerhet og samsvar med regelverket.

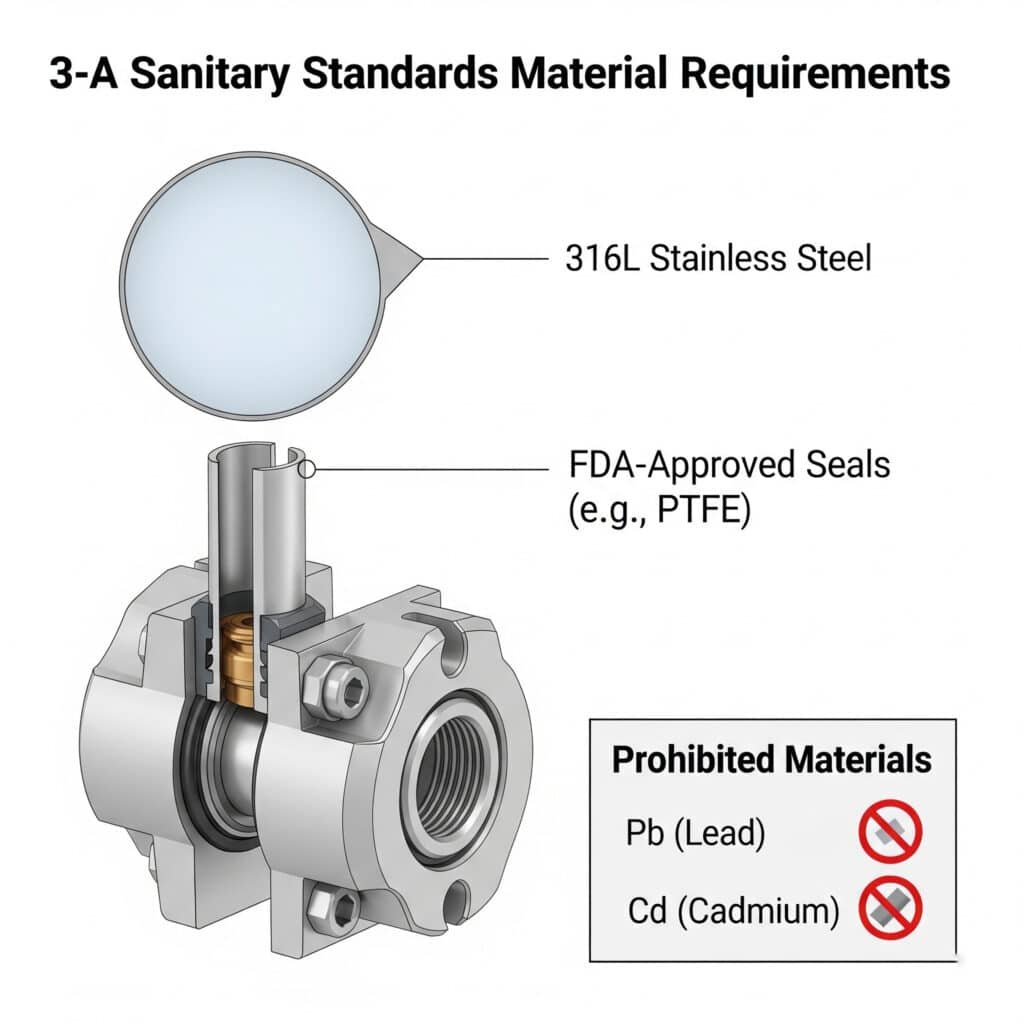

Ifølge 3-A Sanitære standarder1, pneumatiske systemer for næringsmidler bør bruke 316L rustfritt stål til metallkomponenter, FDA-godkjent2 PTFE, silikon eller EPDM for tetninger, og må unngå materialer som inneholder bly, kadmium eller andre giftige metaller som kan forurense matvarer.

Omfattende 3-A-kompatibel materialliste

Metallkomponenter

| Komponenttype | Godkjente materialer | Krav til overflatefinish |

|---|---|---|

| Sylinderhus | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Festemidler | 316L SS | Ra ≤ 0,8μm (32μin) |

| Beslag | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Fordelerrør | 316L SS | Ra ≤ 0,8μm (32μin) |

Forseglingsmaterialer

| Søknad | Primære materialer | Temperaturområde |

|---|---|---|

| Dynamiske tetninger | PTFE, UHMWPE | -20 °C til 260 °C |

| Statiske tetninger | Silikon, EPDM, FKM | -40 °C til 200 °C |

| Pakninger | Silikon, PTFE | -40 °C til 260 °C |

Smøremidler

Alle smøremidler må være:

- FDA-godkjent (21 CFR 178.3570)

- H1-sertifisert

- Fri for mineraloljer

- Giftfri og luktfri

Jeg jobbet en gang med en drikkevareprodusent som opplevde gjentatte forurensningsproblemer til tross for at de brukte det de trodde var komponenter av næringsmiddelkvalitet. Ved inspeksjon oppdaget vi at de pneumatiske sylindrene inneholdt messingkomponenter med blyinnhold som ikke oppfylte 3-A-standardene. Etter at vi byttet til sylindere i rustfritt stål 316L, ble forurensningsproblemene eliminert umiddelbart.

Overveielser rundt materialvalg

Når du velger materialer til pneumatiske systemer for næringsmiddelindustrien, bør du ta hensyn til dette:

- Produktkontakt vs. ikke-produktkontakt - Ulike standarder gjelder basert på eksponeringsrisiko

- Rengjøringsprotokoller - Noen materialer brytes ned med visse rengjøringskjemikalier

- Temperaturområder - Prosess- og CIP-temperaturer påvirker materialvalget

- Sertifiseringsdokumentasjon - Oppbevar alltid materialsertifikater for revisjoner

Hvordan bør du analysere trykkpulsasjoner i CIP-rengjøringssystemer?

Clean-In-Place (CIP)3 må levere jevn rengjøring i hele systemet, men trykkpulsasjoner kan skape døde soner og redusere rengjøringseffektiviteten.

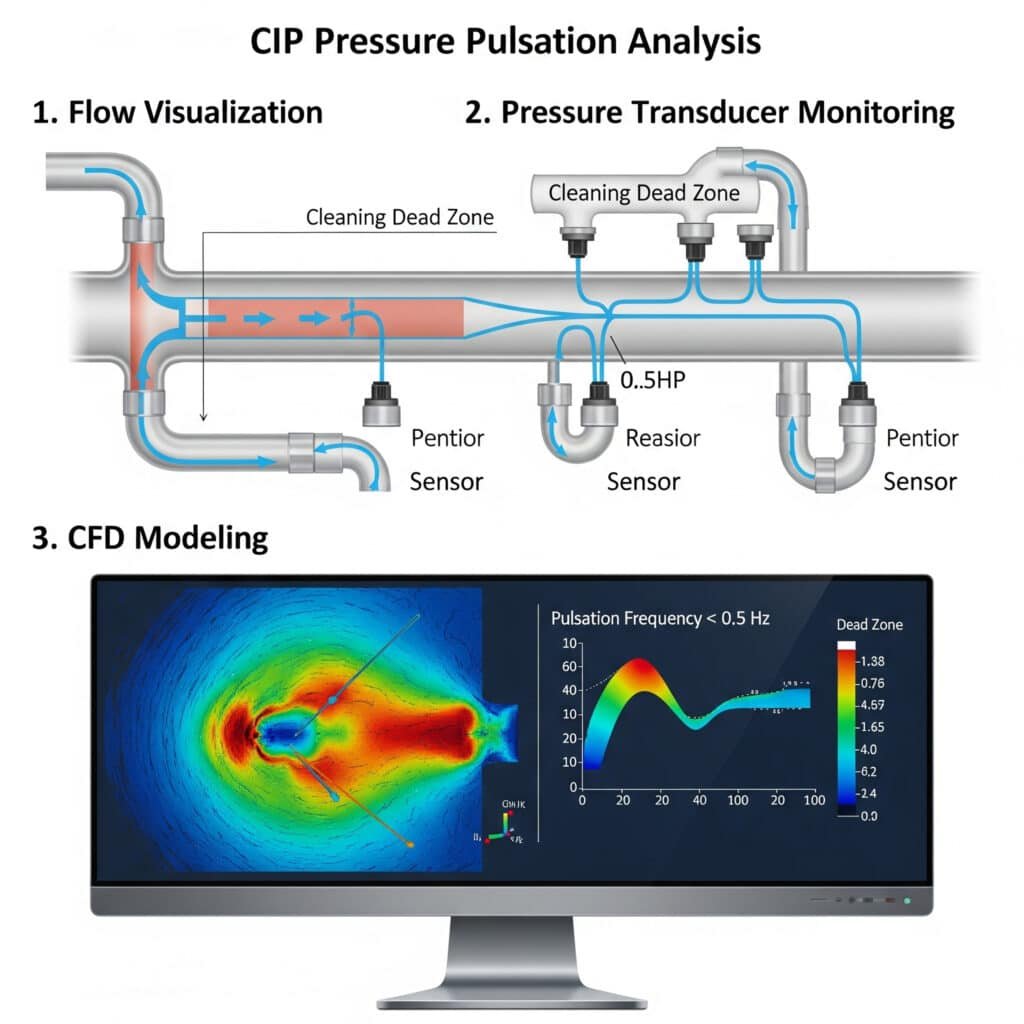

En effektiv CIP-trykkpulsasjonsanalyse bør omfatte studier av strømningsvisualisering, overvåking av trykkgivere på flere systempunkter og beregningsbasert strømningsdynamikk (CFD)4 modellering for å identifisere potensielle døde soner for rengjøring med pulsasjonsfrekvenser under 0,5 Hz.

Analysemetoder for trykkpulsasjon

Overvåking i sanntid

Den mest effektive tilnærmingen kombinerer:

- Høyhastighets trykktransdusere - Minimum 100 Hz samplingsfrekvens

- Gjennomstrømningsmålere på kritiske punkter - For å korrelere trykk og strømning

- Temperatursensorer - For å ta hensyn til viskositetsendringer

Parametere for dataanalyse

Når du analyserer CIP-trykkpulsasjonsdata, må du fokusere på:

| Parameter | Akseptabelt utvalg | Kritisk bekymring |

|---|---|---|

| Pulsasjonsamplitude | <5% av gjennomsnittstrykket | >10% av gjennomsnittstrykket |

| Frekvens | 0,5-2,0 Hz | 2,0 Hz |

| Trykkfall | <10% på tvers av komponenter | >15% på tvers av komponenter |

Optimaliseringsstrategier

Implementer disse løsningene basert på pulseringsanalysen:

For pulseringer med høy amplitude

- Installer pulseringsdempere nær pumpeutløpet

- Bruk flertrinns sentrifugalpumper i stedet for fortrengningspumper

- Tilsett inline strømningsstabilisatorer

For frekvensproblemer

- Juster pumpehastighetskontrollene

- Endre rørdiametre på kritiske punkter

- Installer resonansbrytende enheter

Jeg hjalp nylig en osteprodusent med å analysere CIP-systemet deres etter vedvarende kvalitetsproblemer. Ved hjelp av trykktransdusere på 12 systempunkter identifiserte vi betydelige pulseringer (17% amplitude) som oppstod ved en problematisk frekvens på 0,3 Hz. Ved å installere pulseringsdempere av riktig størrelse og endre rørgeometrien reduserte vi pulseringene til under 3%, noe som ga en dramatisk forbedring av rengjøringseffektiviteten.

Hvilke metoder bør du bruke for å teste mikrobiell retensjonsrisiko?

Identifisering av potensielle mikrobielle oppholdssteder i pneumatiske systemer er avgjørende for mattryggheten, men blir ofte oversett i systemutformingen.

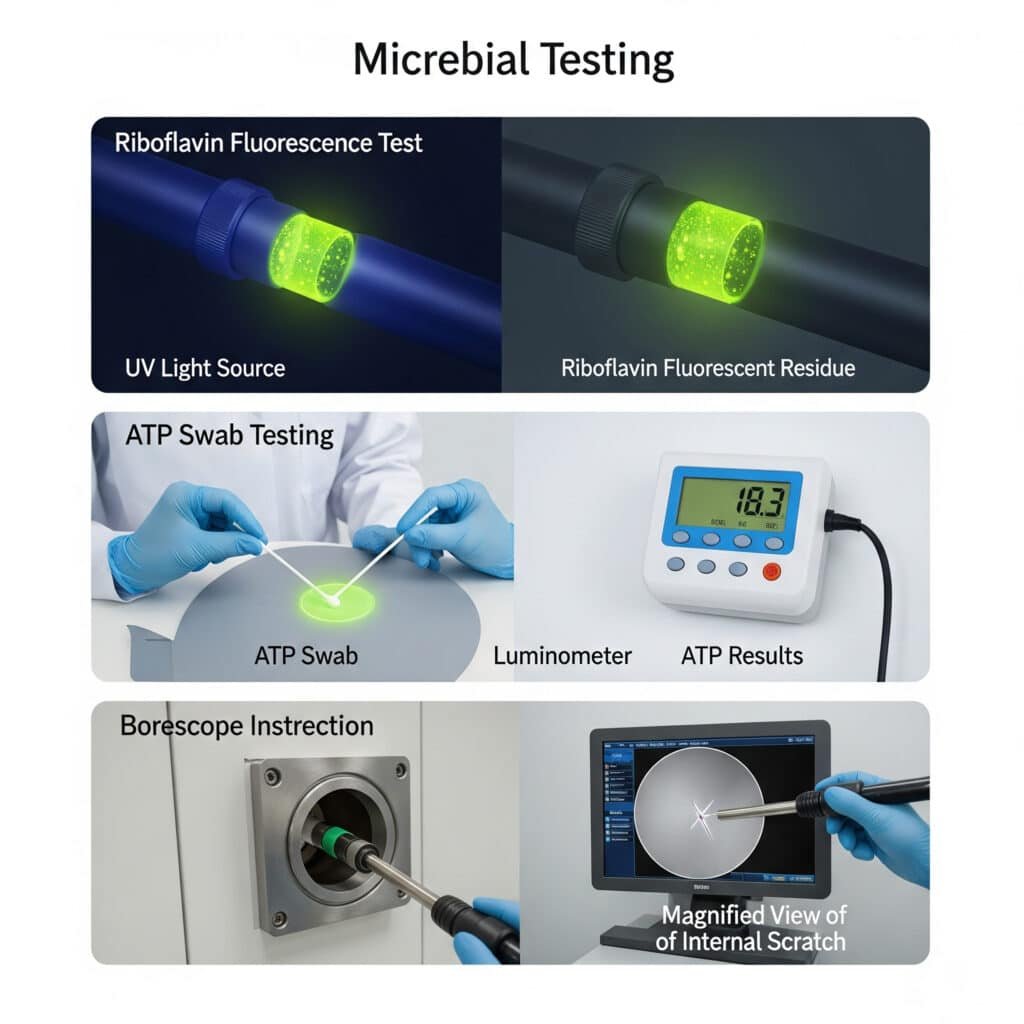

Den mest effektive testen for mikrobiell retensjonsrisiko kombinerer riboflavinfluorescenstesting under UV-lys, ATP-test med vattpinne5 etter rengjøringssykluser, og høyoppløselig boroskopinspeksjon av innvendige komponenter for å identifisere potensielle oppholdssteder.

Omfattende testprotokoll

Riboflavin-testing

Denne metoden gir visuell bekreftelse på rengjøringens effektivitet:

- Tilbered 0,2% riboflavinoppløsning

- Sirkulerer gjennom systemet under normale driftsforhold

- Tøm og utfør standard CIP-prosedyre

- Inspiser med UV-lys (365 nm bølgelengde)

- Dokumenter eventuelle fluorescerende rester

Strategi for ATP-testing

| Komponent | Prøvetakingspunkter | Akseptabel grense (RLU) |

|---|---|---|

| Sylindertetninger | Stangtetning, putepakning | <150 RLU |

| Ventilhus | Spoleområder, eksosporter | <100 RLU |

| Fordelerrør | Interne kanaler, blindveier | <100 RLU |

| Beslag | Gjengeoverganger, innvendige boringer | <150 RLU |

Avanserte inspeksjonsteknikker

For grundig risikovurdering:

- Inspeksjon med boreskop - Bruk fleksible boreskoper med minst 1080p oppløsning

- 3D-overflatekartlegging - For komplekse innvendige geometrier

- Visualisering av hydrodynamisk strømning - Bruk av fargeinjeksjon under drift

Strategier for risikoreduksjon

Implementer disse løsningene basert på testresultatene:

- Designendringer - Fjern sprekker og blindveier

- Materielle oppgraderinger - Bytt ut problematiske overflater med mer rengjøringsvennlige materialer

- Justeringer av rengjøringsprotokollen - Endre tid, temperatur, kjemi eller mekanisk påvirkning

Under en anleggsrevisjon hos en barnematprodusent identifiserte vi kritiske risikoer for mikrobiell oppbevaring i det pneumatiske overføringssystemet deres ved hjelp av disse metodene. Riboflavintestene avslørte at rengjøringsløsningen ikke nådde frem til de innvendige komponentene i de stangløse sylindrene. Ved å bytte til spesialdesignede pneumatiske sylindere uten stang av næringsmiddelkvalitet med selvdrenerende funksjoner, eliminerte de disse oppsamlingspunktene fullstendig.

Konklusjon

For å velge et egnet pneumatisk system for næringsmiddelindustrien må man nøye vurdere materialer i henhold til 3-A Sanitary Standards, foreta grundige CIP-trykkpulsasjonsanalyser og utføre omfattende risikotesting for mikrobiell retensjon for å sikre produktsikkerhet, overholdelse av regelverk og optimal systemytelse.

Vanlige spørsmål om pneumatiske systemer for næringsmiddelindustrien

Hva er 3-A Sanitary Standards-sertifiseringen?

3-A Sanitary Standards er et omfattende sett med retningslinjer for utstyr som brukes til bearbeiding av meieriprodukter og andre matvarer. Sertifiseringen sikrer at utstyret oppfyller strenge hygieniske designkriterier, er konstruert av materialer som er trygge for næringsmidler, og kan rengjøres og desinfiseres effektivt for å forhindre produktkontaminering.

Hvor ofte bør CIP-systemer valideres for pneumatiske komponenter av næringsmiddelkvalitet?

Pneumatiske komponenter av næringsmiddelkvalitet bør gjennomgå CIP-validering minst én gang i året, etter enhver systemendring eller ved bytte av bearbeidede produkter. Hyppigere validering (kvartalsvis) anbefales for høyrisikoprodukter som meieriprodukter, morsmelkerstatning eller spiseklare matvarer.

Hva er de viktigste forskjellene mellom pneumatiske sylindere for næringsmiddelindustrien og standard sylindere?

Pneumatiske sylindere av næringsmiddelkvalitet skiller seg fra standardmodeller ved at de er konstruert i 316L rustfritt stål (i motsetning til aluminium eller karbonstål), FDA-godkjente tetningsmaterialer, sanitær design med minimale sprekker, spesialiserte smøremidler av næringsmiddelkvalitet og overflatebehandling med Ra-verdier ≤0,8 μm for å forhindre bakteriell adhesjon.

Kan stangløse pneumatiske sylindere brukes i næringsmiddelindustrien?

Ja, spesialdesignede pneumatiske sylindere uten stang kan brukes i næringsmiddelindustrien når de har en konstruksjon i 316L rustfritt stål, FDA-kompatible tetninger, selvdrenerende design og passende overflatebehandling. Disse spesialiserte sylindrene uten stang eliminerer smittekilder og muliggjør fullstendig rengjøring og desinfisering.

Hvilke rengjøringskjemikalier er kompatible med pneumatiske systemer for næringsmidler?

Pneumatiske systemer for næringsmiddelindustrien er vanligvis kompatible med vanlige desinfeksjonsmidler som kvartære ammoniumforbindelser, pereddiksyre, hydrogenperoksid og klorbaserte desinfeksjonsmidler. Konsentrasjon, temperatur og eksponeringstid må imidlertid kontrolleres for å forhindre skade på pakninger og andre komponenter. Kontroller alltid kjemikalienes kompatibilitet med de spesifikke materialene i systemet.

-

Gir en detaljert oversikt over 3-A Sanitary Standards, Inc, en uavhengig organisasjon som arbeider for å fremme hygienisk utstyrsdesign for næringsmiddel-, drikkevare- og farmasøytisk industri. ↩

-

Forklarer regelverket til U.S. Food and Drug Administration (FDA), nærmere bestemt Title 21 of the Code of Federal Regulations (CFR), som regulerer materialer som er godkjent for direkte kontakt med matvarer. ↩

-

Beskriver prinsippene for CIP-systemer (Clean-In-Place), en automatisert metode for rengjøring av innvendige overflater i rør, beholdere og prosessutstyr uten demontering. ↩

-

Forklarer Computational Fluid Dynamics (CFD), en gren av fluidmekanikken som bruker numerisk analyse og datastrukturer til å analysere og løse problemer som involverer væskestrømmer. ↩

-

Beskriver vitenskapen bak ATP-testing (Adenosintrifosfat), en hurtigmetode som brukes til å vurdere hvor rene overflater er ved å påvise mengden organisk materiale som er til stede via en bioluminescensreaksjon. ↩