Ingeniørene står overfor et konstant press for å optimalisere produksjonslinjene, samtidig som de må håndtere plassbegrensninger og forurensningsproblemer. Tradisjonelle stangsylindere skaper mareritt når det gjelder vedlikehold og tar opp verdifull gulvplass.

En stangløs luftslede bruker trykkluft til å bevege et innvendig stempel som kobles til en utvendig slede via en magnetisk kobling eller mekanisk kobling, noe som gir lineær bevegelse uten en eksponert stang, samtidig som det integreres presisjonsføringer for jevn drift.

For to uker siden fikk jeg en telefon fra Henrik, en produksjonssjef ved en dansk næringsmiddelfabrikk. Emballasjelinjen hans stanset stadig fordi sjokoladerester satte seg fast i de eksponerte sylinderstavene. Vi sendte ham våre magnetiske, stavløse luftskyvere i løpet av 48 timer. Etter installasjonen kjørte linjen hans kontamineringsfritt i tre måneder i strekk, noe som sparte ham for over $50 000 i nedetidskostnader.

Innholdsfortegnelse

- Hva er hovedkomponentene i en stangløs luftsklie?

- Hvordan fungerer det magnetiske koblingssystemet?

- Hva skiller sylindere uten stang fra tradisjonelle sylindere?

- Hvordan kontrollerer du hastighet og posisjon?

- Hva er de ulike typene kraftoverføringsmekanismer?

- Hvordan beregner du ytelse og dimensjonering?

- Hva er vanlige bruksområder for stangløse luftsklier?

- Hvilke vedlikeholds- og feilsøkingstrinn er påkrevd?

- Konklusjon

- Vanlige spørsmål om stangløse luftsklier

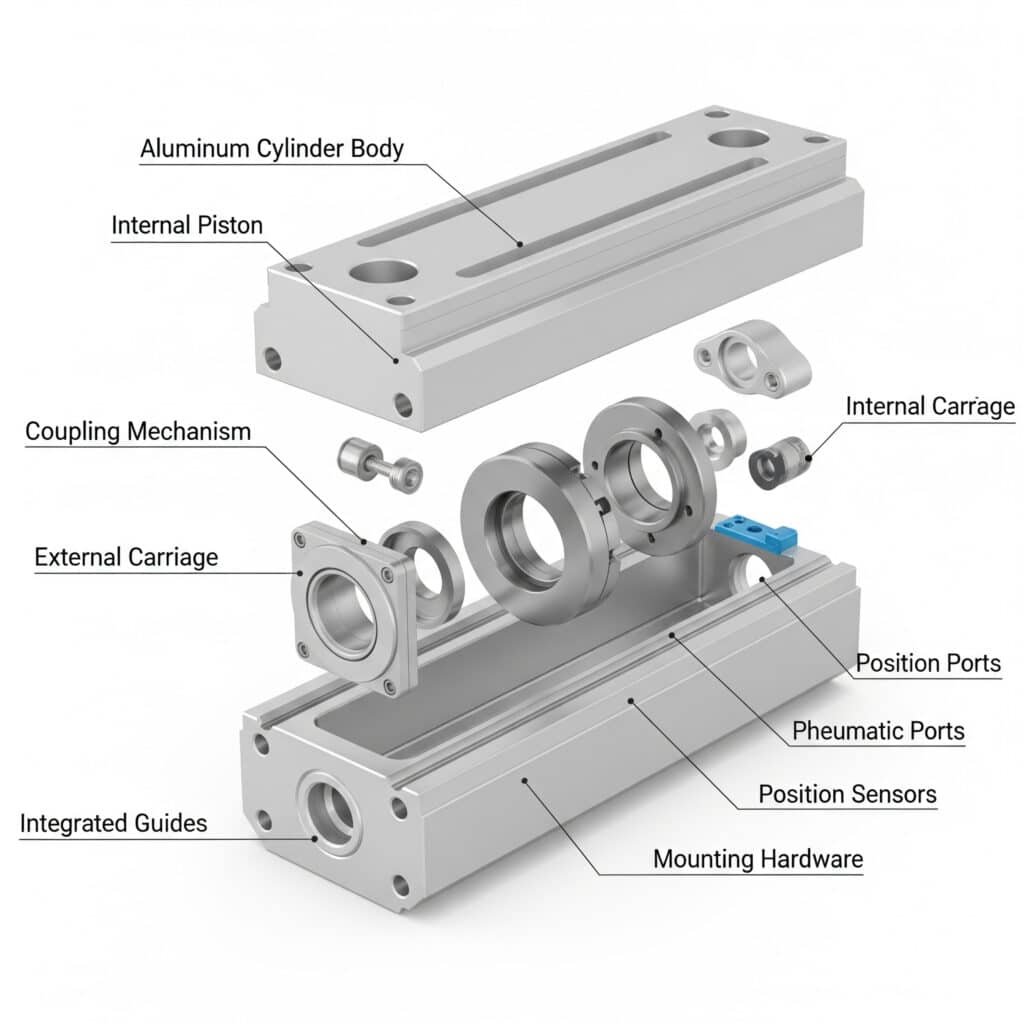

Hva er hovedkomponentene i en stangløs luftsklie?

Ved å forstå hver enkelt komponent kan du velge riktig stangløs pneumatisk sylinder og vedlikeholde den på riktig måte i mange år med pålitelig service.

En stangløs luftslede består av et sylinderhus i aluminium, et innvendig stempel med koblingsmekanisme, en utvendig slede med integrerte føringer, pneumatiske porter, posisjonssensorer og monteringsutstyr som er designet for å fungere sømløst sammen.

Sylinderhusets konstruksjon

Sylinderhuset utgjør hjertet i det stangløse sylindersystemet. De fleste produsenter bruker ekstruderte aluminiumsprofiler for å oppnå optimal styrke i forhold til vekt og korrosjonsbestandighet.

Den innvendige boringen krever presisjonsbearbeiding for å oppnå en overflatefinhet på mellom 0,4 og 0,8 Ra1. Den glatte overflaten sikrer at tetningene fungerer som de skal og forlenger komponentenes levetid.

Veggtykkelsen varierer avhengig av boringsstørrelse og driftstrykk. Standardutførelser håndterer driftstrykk på opptil 10 bar, med passende sikkerhetsfaktorer innebygd.

Innvendig stempelenhet

Det innvendige stempelet omdanner pneumatisk trykk til lineær kraft. Stempler av høy kvalitet har en lett aluminiumskonstruksjon for å minimere den bevegelige massen og muliggjøre raskere akselerasjon.

Stempeltetninger skaper trykkgrensen mellom sylinderkamrene. Vi bruker vanligvis polyuretan- eller NBR-tetninger, avhengig av driftsforhold og mediekompatibilitet.

Magnetiske elementer innebygd i stempelet skaper koblingskraften. Neodymmagneter av sjeldne jordartsmetaller gir den sterkeste koblingen i den minste pakken.

Eksternt vognsystem

Den eksterne vognen går på presise lineære føringer og bærer lasten fra applikasjonen. Sledeutformingen påvirker systemets stivhet og belastningskapasitet.

| Komponent | Materialvalg | Typisk størrelsesområde | Viktige funksjoner |

|---|---|---|---|

| Sylinderhus | Aluminium, anodisert | 20-100 mm boring | Motstandsdyktig mot korrosjon |

| Innvendig stempel | Aluminium, stål | Passer til borestørrelsen | Lettvektsdesign |

| Ekstern vogn | Aluminium, stål | 50-200 mm lengde | Høy stivhet |

| Lineære føringer | Herdet stål | Ulike profiler | Presisjonsbevegelse |

| Magneter | Neodym | Grad N42-N52 | Temperaturstabil |

Integrering av lineære føringer

Integrerte lineære føringer eliminerer behovet for eksterne føringssystemer. Dette sparer plass og reduserer installasjonskompleksiteten, samtidig som det sikrer riktig innretting.

Kulelagerføringer gir den jevneste driften og høyeste presisjon. De passer til bruksområder som krever posisjoneringsnøyaktighet innenfor 0,1 mm.

Rullelagerstyringer takler høyere belastninger samtidig som de opprettholder god presisjon. De fungerer godt for tunge bruksområder med moderate krav til nøyaktighet.

Glidestyringer er den mest økonomiske løsningen for enkle bruksområder. De gir tilstrekkelig ytelse for enkle posisjoneringsoppgaver.

Konfigurasjon av pneumatiske porter

Luftportene kobler trykkluftforsyningen til sylinderkamrene. Portenes størrelse påvirker strømningskapasiteten og driftshastigheten.

Standard portstørrelser varierer fra G1/8 til G1/2, avhengig av sylinderboringens størrelse. Større porter muliggjør raskere drift, men krever høyere strømningskapasitet.

Alternativene for portplassering omfatter endeporter, sideporter eller begge deler. Sideporter muliggjør mer kompakte installasjoner på trange steder.

Systemer for posisjonsregistrering

Magnetiske sensorer registrerer stempelposisjonen gjennom den ikke-magnetiske sylinderveggen. Reed-brytere2 gir enkel tilbakemelding om av/på-posisjon.

Hall-effektsensorer3 gir mer presis posisjonsdeteksjon med analog utgang. De muliggjør systemer med lukket sløyfe for posisjonskontroll.

Eksterne sensorer på vognen gir den høyeste nøyaktigheten. Lineære enkodere kan oppnå posisjoneringsoppløsning ned til mikrometer.

Hvordan fungerer det magnetiske koblingssystemet?

Magnetkoblingssystemet overfører pneumatisk kraft uten fysisk kontakt, noe som gir ren og vedlikeholdsfri drift.

Magnetkoblingen bruker kraftige neodymmagneter i både det innvendige stempelet og den utvendige sleden for å overføre kraft gjennom den ikke-magnetiske sylinderveggen, noe som gir 85-95% effektivitet uten mekanisk slitasje.

Prinsipper for magnetfelt

Permanente magneter skaper et magnetfelt som går gjennom sylinderveggen av aluminium. Den magnetiske tiltrekningen mellom indre og ytre magnetenheter overfører kraften direkte.

Magnetfeltstyrken avtar med avstanden. Luftspalten mellom interne og eksterne magneter har avgjørende betydning for koblingsstyrken og effektiviteten.

Magnetretningen påvirker koblingsegenskapene. Radial magnetisering gir jevn kobling rundt sylinderens omkrets.

Beregning av koblingskraft

Maksimal koblingskraft avhenger av magnetstyrke, luftspalteavstand og magnetkretsens utforming. Typiske systemer oppnår en koblingskraft på 200-2000 N.

Koblingseffektiviteten varierer fra 85-95%, avhengig av kvaliteten på konstruksjonen. Systemer med høyere effektivitet overfører mer pneumatisk kraft til lasten.

Sikkerhetsfaktorer forhindrer at koblingen sklir under normal belastning. Overbelastningsbeskyttelse oppstår når påførte krefter overstiger magnetkoblingens kapasitet.

Temperaturpåvirkning

Magnetstyrken avtar med økende temperatur. Neodymmagneter mister omtrent 0,12% styrke per grad Celsius.

Driftstemperaturområdet påvirker valg av magnetkvalitet. Standardkvaliteter fungerer opp til 80 °C, mens høytemperaturkvaliteter takler 150 °C.

Temperaturkompensering kan være nødvendig for kritiske bruksområder. Dette sikrer jevn ytelse på tvers av temperaturvariasjoner.

Optimalisering av magnetiske kretser

Polstykkets utforming konsentrerer den magnetiske fluksen for maksimal koblingseffektivitet. Riktig polstykkegeometri øker kraftoverføringsevnen.

Bakjernet sørger for en returvei for magnetisk fluks. Tilstrekkelig tykkelse på bakjernet forhindrer magnetisk metning og opprettholder koblingsstyrken.

Jevn luftspalte sikrer jevn kobling rundt sylinderen. Produksjonstoleransene må opprettholde riktig magnetisk innretting.

Hva skiller sylindere uten stang fra tradisjonelle sylindere?

Sylindere uten stang løser grunnleggende problemer som begrenser ytelsen til tradisjonelle sylindere med stang i moderne automasjonssystemer.

Sylindere uten stenger eliminerer eksponerte stenger, noe som reduserer plassbehovet med 50%, forhindrer opphopning av forurensning, eliminerer knekkeproblemer og gir overlegen håndtering av sidelast takket være integrerte føringer.

Sammenligning av arealeffektivitet

Tradisjonelle sylindere krever klaring for fullt stangutslag pluss sylinderkroppens lengde. Totalt plassbehov er lik slaglengde pluss sylinderlengde pluss sikkerhetsavstand.

Stangløse konstruksjoner trenger bare slaglengde pluss minimale endeavstander. Dette sparer vanligvis 40-60% installasjonsplass sammenlignet med tradisjonelle sylindere.

Kompakte installasjoner gir høyere maskintetthet og bedre plassutnyttelse. Dette har direkte innvirkning på produksjonskapasiteten og anleggskostnadene.

Motstandsdyktighet mot forurensning

Eksponerte stempelstenger samler støv, rusk og prosessmaterialer. Denne forurensningen fører til tetningsslitasje, binding og til slutt svikt.

Stangløse konstruksjoner har ingen synlige bevegelige deler. Den forseglede konstruksjonen hindrer forurensning og eliminerer behovet for rengjøring.

Bruksområder innen næringsmiddelindustrien drar særlig nytte av motstandsdyktighet mot forurensning. Forseglede konstruksjoner oppfyller strenge hygienekrav uten endringer.

Strukturelle fordeler

Tradisjonelle sylindere med lange slaglengder lider av stangknekking under sidebelastning. Kritisk knekkbelastning følger Eulers formel4: Fcr = π²EI/(KL)².

Sylindere uten stenger eliminerer problemet med knekking fullstendig. Det innvendige stempelet kan ikke knekke, noe som gir ubegrenset slaglengde innenfor praktiske grenser.

Kapasiteten for sidelast øker dramatisk med integrerte føringer. Føringssystemene håndterer radiale belastninger på opptil flere tusen Newton.

| Prestasjonsfaktor | Tradisjonell sylinder | Sylinder uten stang | Forbedring |

|---|---|---|---|

| Plassbehov | 2x slag + kropp | Kun 1x slag | 50% reduksjon |

| Maks slaglengde | 2-3 meter er typisk | 6+ meter mulig | 200% økning |

| Kapasitet for sidelast | Svært begrenset | Utmerket | 10 ganger forbedring |

| Risiko for forurensning | Høy eksponering | Fullstendig forseglet | 95% reduksjon |

| Vedlikeholdsfrekvens | Ukentlig rengjøring | Månedlig inspeksjon | 75% reduksjon |

Kapasitet for lasthåndtering

Tradisjonelle sylindere krever eksterne føringer for eventuelle sidebelastninger. Dette øker kostnadene, kompleksiteten og plassbehovet ved installasjonen.

Integrerte føringer i sylindere uten stang håndterer sidebelastninger, momenter og belastning utenfor senter. Dette eliminerer behovet for eksterne føringer i de fleste bruksområder.

Kombinerte belastningsanalyser viser at sylindere uten stang håndterer komplekse kraftkombinasjoner bedre enn tradisjonelle konstruksjoner med utvendige føringer.

Hvordan kontrollerer du hastighet og posisjon?

Riktige kontrollsystemer sikrer at den stangløse luftskyveren fungerer jevnt og presist, samtidig som den oppfyller kravene til bruksområdet.

Kontroller hastigheten på sylinderen uten stang ved hjelp av strømningsreguleringsventiler og trykkregulatorer, oppnå posisjonering ved hjelp av ulike sensortyper, og implementer servostyring for presise bevegelsesprofiler og lukket sløyfedrift.

Metoder for hastighetskontroll

Strømningsreguleringsventiler regulerer luftmengden inn i og ut av sylinderkamrene. Strømningshastigheten påvirker stempelhastigheten direkte i henhold til Q = A × V.

Meter-in-kontrollen begrenser luftstrømmen som kommer inn i sylinderen. Dette gir jevn akselerasjon og god hastighetskontroll under varierende belastning.

Meter-out-kontrollen begrenser eksosluftstrømmen fra sylinderen. Denne metoden gir bedre lastkontroll og jevnere nedbremsing.

Toveis flytkontroll muliggjør uavhengig hastighetsjustering for ut- og inntrekkingsbevegelser. Dette optimaliserer syklustidene for ulike belastningsforhold.

Trykkontrollsystemer

Trykkregulatorer opprettholder et jevnt driftstrykk til tross for variasjoner i tilførselen. Stabilt trykk sikrer repeterbar kraftutgang og hastighet.

Trykkbrytere gir enkel posisjonstilbakemelding basert på kammertrykk. De detekterer pålitelig end-of-stroke-tilstander.

Proporsjonal trykkregulering muliggjør variabel kraftutgang. Dette passer til bruksområder som krever ulike kraftnivåer under drift.

Teknologier for posisjonsmåling

Magnetiske reed-brytere registrerer stempelposisjonen gjennom sylinderveggene. De gir enkle av/på-signaler for grunnleggende posisjonskontroll.

Hall-effektsensorer gir analog posisjonstilbakemelding med høyere oppløsning. De muliggjør proporsjonal posisjonskontroll og mellomposisjonering.

Lineære potensiometre på den eksterne vognen gir kontinuerlig posisjonstilbakemelding. De passer til bruksområder som krever presis posisjonering.

Optiske enkodere gir den høyeste posisjonsoppløsningen og -nøyaktigheten. De muliggjør servostyring med posisjoneringskapasitet på sub-millimeter.

Integrering av servostyring

Servoventiler gir proporsjonal strømningskontroll basert på elektriske kommandosignaler. De muliggjør presis hastighets- og posisjonskontroll.

Reguleringssystemer med lukket sløyfe sammenligner faktisk posisjon med beordret posisjon. Tilbakemeldingskontroll opprettholder nøyaktigheten til tross for lastvariasjoner.

Bevegelseskontrollere koordinerer flere akser og utfører komplekse bevegelsesprofiler. De integrerer sylindere uten stang i sofistikerte automasjonssystemer.

PLS-integrering muliggjør koordinering med andre maskinfunksjoner. Standard kommunikasjonsprotokoller forenkler systemintegrasjonen.

Hva er de ulike typene kraftoverføringsmekanismer?

Ulike kraftoverføringsmekanismer passer til ulike bruksområder og ytelseskrav i stangløse pneumatiske sylindersystemer.

Stangløse sylindere bruker magnetkobling for rene bruksområder, kabelsystemer for høye krefter, båndmekanismer for tøffe miljøer og mekaniske koblinger for maksimal kraftoverføring, og hver av disse har sine spesifikke fordeler.

Magnetiske koblingssystemer

Magnetkoblingen gir den reneste driften uten fysisk forbindelse mellom interne og eksterne komponenter. Dette eliminerer slitasje og vedlikehold.

Koblingskraften varierer fra 200-2000 N, avhengig av magnetstørrelse og konfigurasjon. Større krefter krever større magneter og økte systemkostnader.

Sklisikring forhindrer skader under overbelastning. Magnetkoblingen kobles automatisk ut når kreftene overskrider konstruksjonsgrensene.

Temperaturstabiliteten varierer med valg av magnetkvalitet. Høytemperaturmagneter opprettholder ytelsen opp til 150 °C driftstemperatur.

Kabelkraftoverføring

Stålkabelsystemer kobler innvendige stempler til utvendige vogner gjennom forseglede kabelutganger. De gir høyere kraftkapasitet enn magnetiske systemer.

Kabelmaterialene omfatter rustfritt stål for korrosjonsbestandighet og flykabel for fleksibilitet. Valg av kabel påvirker systemets levetid og ytelse.

Remskivesystemer omdirigerer kabelkreftene og kan gi mekaniske fordeler. Riktig utforming av trinser minimerer friksjon og kabelslitasje.

Det er utfordrende å tette der kablene går ut av sylinderen. Dynamiske tetninger må ta opp i seg kabelbevegelser og samtidig forhindre luftlekkasje.

Systemer med båndmekanisme

Fleksible stålbånd overfører kraft gjennom spalter i sylinderveggen. De takler de høyeste kreftene og de tøffeste miljøforholdene.

Båndmaterialene omfatter karbonstål, rustfritt stål og spesiallegeringer. Valg av materiale avhenger av miljø- og kraftkrav.

Spalteforsegling forhindrer luftlekkasje samtidig som båndet kan bevege seg. Avanserte tetningssystemer minimerer lekkasje uten overdreven friksjon.

Forurensningstoleransen er utmerket siden båndene kan skyve gjennom rusk og rask. Dette er perfekt for bruk i støvete eller skitne miljøer.

Mekaniske koblingssystemer

Direkte mekaniske forbindelser gir positiv kraftoverføring uten glidning. De gir maksimal kraftoverføring, men øker kompleksiteten.

Koblingene kan være av typen tannstang, spak eller girmekanisme. Valget avhenger av kraftbehov og plassbegrensninger.

Tetningskompleksiteten øker med mekaniske gjennomføringer gjennom sylindervegger. Det kan være behov for flere dynamiske tetninger.

Vedlikeholdskravene er høyere på grunn av mekanisk slitasje og behov for smøring. Regelmessig service opprettholder optimal ytelse.

| Type overføring | Kraftområde | Miljøets egnethet | Vedlikeholdsnivå | Beste bruksområder |

|---|---|---|---|---|

| Magnetisk | 200-2000N | Ren, moderat temperatur | Svært lav | Mat, farmasi, elektronikk |

| Kabel | 500-5000N | Generell industri | Lav | Emballasje, montering |

| Band | 1000-8000N | Hardt, forurenset | Moderat | Tungindustri, gruvedrift |

| Mekanisk | 2000-15000N | Rent, kontrollert | Høy | Bruksområder med høy kraft |

Hvordan beregner du ytelse og dimensjonering?

Nøyaktige ytelsesberegninger sikrer riktig valg av stangløse sylindere og optimal systemytelse for ditt spesifikke bruksområde.

Beregn ytelsen til sylinderen uten stang ved hjelp av kraftlikninger (F = P × A × η), hastighetsberegninger (V = Q/A), akselerasjonsanalyse og effektivitetsfaktorer for å bestemme dimensjonering, luftforbruk og forventet ytelse.

Metoder for kraftberegning

Teoretisk kraft er lik lufttrykk ganger effektivt stempelareal: F = P × A. Dette gir maksimal tilgjengelig kraft under ideelle forhold.

Effektiv kraft tar hensyn til friksjonstap og koblingseffektivitet: F_eff = P × A × η_kobling × η_friksjon. Typisk total virkningsgrad ligger i området 75-90%.

Belastningsanalysen omfatter statisk vekt, prosesskrefter, akselerasjonskrefter og friksjon. Alle kreftene må tas i betraktning for riktig dimensjonering.

Sikkerhetsfaktorer bør brukes på beregnede laster. Anbefalte sikkerhetsfaktorer varierer fra 1,5-2,5 avhengig av hvor kritisk applikasjonen er.

Analyse av hastighet og syklustid

Sylinderhastigheten er relatert til luftmengden: V = Q/A, der hastigheten er lik strømningshastigheten dividert med effektivt areal.

Akselerasjonstiden avhenger av nettokraften og massen i bevegelse: t = (V × m)/F_net. Større krefter gir raskere akselerasjon.

Syklustiden omfatter akselerasjon, konstant hastighet og retardasjonsfaser. Den totale syklustiden påvirker produktiviteten og gjennomstrømningen.

Dempingseffekter reduserer hastigheten nær enden av slaget. Dempingsavstanden varierer vanligvis mellom 10 og 50 mm, avhengig av hastighet og belastning.

Beregninger av luftforbruk

Luftforbruket per syklus er lik sylindervolum ganger trykkforhold: V_luft = sylindervolum × (P_abs/P_atm).

Det totale systemforbruket inkluderer tap gjennom ventiler, armaturer og lekkasje. Tapene øker vanligvis det teoretiske forbruket med 20-30%.

Kompressoren må være dimensjonert for å håndtere toppbelastning pluss systemtap. Tilstrekkelig kapasitet forhindrer trykkfall under drift.

Energikostnadsanalyser bidrar til å rettferdiggjøre systemoptimalisering. Trykkluft koster vanligvis $0,02-0,05 per kubikkmeter.

Optimalisering av ytelse

Valg av borestørrelse balanserer kraftbehov med hastighet og luftforbruk. Større boringer gir mer kraft, men bruker mer luft.

Slaglengden påvirker systemkostnadene og plassbehovet. Lengre slaglengde kan kreve større føringssystemer og monteringsstrukturer.

Optimalisering av driftstrykket tar hensyn til kraftbehov og energikostnader. Høyere trykk reduserer sylinderstørrelsen, men øker energiforbruket.

Valg av kontrollsystem tilpasses kompleksiteten i forhold til applikasjonskravene. Enkle systemer koster mindre, men gir begrenset funksjonalitet.

Hva er vanlige bruksområder for stangløse luftsklier?

Sylindere uten stenger utmerker seg i bruksområder der plassbesparelse, motstand mot forurensning eller lange slaglengder er kritiske suksessfaktorer.

Vanlige bruksområder for sylindere uten stang er pakkemaskiner, monteringsautomatisering, materialhåndteringssystemer, plukk-og-plassér-operasjoner og integrering av transportbånd der kompakt design og pålitelig drift er avgjørende.

Bruksområder i emballasjeindustrien

Emballasjelinjer drar nytte av kompakt design og høy hastighet. Stangløse luftglidere håndterer produktposisjonering, kartonghåndtering og transportbåndintegrasjon på en effektiv måte.

Emballasje til næringsmidler drar særlig nytte av kontamineringsbestandig design. Den forseglede konstruksjonen oppfyller strenge hygienekrav uten spesielle modifikasjoner.

Legemiddelemballasje krever ren drift og valideringsdokumentasjon. Systemene våre inkluderer materialsertifikater og støttepakker for validering.

Høyhastighets pakkelinjer oppnår syklushastigheter på opptil 300 per minutt. Lette bevegelige deler muliggjør rask akselerasjon og retardasjon.

Automatiseringssystemer for montering

Elektronikkmontasje bruker sylindere uten stang til plassering av komponenter og PCB-håndtering. Ren drift forhindrer kontaminering av følsomme elektroniske komponenter.

Montering i bilindustrien omfatter innsetting av deler, montering av festeanordninger og posisjonering for kvalitetskontroll. Pålitelighet er avgjørende for kontinuitet i produksjonen.

Montering av medisinsk utstyr krever presis posisjonering og kontaminasjonskontroll. Validerte systemer oppfyller FDAs og ISO-krav5.

Monteringssystemer med flere stasjoner koordinerer flere stangløse sylindere for komplekse operasjoner. Synkronisert bevegelse optimaliserer syklustider og kvalitet.

Materialhåndtering

Lagerautomatiseringssystemer bruker sylindere uten stenger til sortering, omdirigering og posisjonering. Pålitelig drift sikrer høy systemtilgjengelighet.

Distribusjonssentraler drar nytte av høyhastighetsdrift og presis posisjonering. Nøyaktig plassering forbedrer sorteringseffektiviteten og reduserer antall feil.

Palleteringssystemer bruker flere koordinerte sylindere uten stenger for lagdannelse. Nøyaktig posisjonering muliggjør optimale pallemønstre.

Automatiserte lagersystemer krever presis posisjonering for lagerstyring. Nøyaktighet sikrer korrekt gjenfinning og lagring av varer.

Plukk-og-plassér-applikasjoner

Robotintegrasjon bruker sylindere uten stang for ekstra bevegelsesakser. Utvidet rekkevidde gir bedre utnyttelse av robotens arbeidsområde og større fleksibilitet.

Visjonsstyrte systemer kombinerer sylindere uten stang med kameraer for adaptiv posisjonering. Dette håndterer produktvariasjoner uten omprogrammering.

Høyhastighets plukkapplikasjoner drar nytte av lette, hurtiggående vogner. Redusert treghet gir rask akselerasjon og presis stopping.

Skånsom håndtering bruker kontrollerte akselerasjonsprofiler. Jevne bevegelser forhindrer produktskader under håndteringsoperasjoner.

| Bruksområde | Viktige fordeler | Typisk syklusfrekvens | Kraftområde | Slaglengde |

|---|---|---|---|---|

| Emballasje | Hastighet, renhet | 100-300 cpm | 200-1500N | 100-1000 mm |

| Montering | Presisjon, pålitelighet | 50-150 cpm | 300-2000N | 50-500 mm |

| Materialhåndtering | Belastningskapasitet, holdbarhet | 20-100 cpm | 500-5000N | 200-2000 mm |

| Plukk-og-plassér | Hastighet, nøyaktighet | 200-500 cpm | 100-1000N | 50-800 mm |

Hvilke vedlikeholds- og feilsøkingstrinn er påkrevd?

Riktig vedlikehold sikrer pålitelig drift og maksimerer levetiden til det stangløse pneumatiske sylindersystemet.

Vedlikehold av stangløse sylindere omfatter regelmessig bytte av luftfilter, smøring av føringer, inspeksjon av tetninger, rengjøring av sensorer og ytelsesovervåking for å forhindre feil og opprettholde optimal drift.

Plan for forebyggende vedlikehold

Den daglige kontrollen omfatter visuell inspeksjon for å se etter lekkasjer, uvanlige lyder eller uregelmessig drift. Tidlig oppdagelse forhindrer at mindre problemer utvikler seg til store feil.

Ukentlig vedlikehold inkluderer inspeksjon av luftfilteret og utskifting om nødvendig. Ren, tørr luft er avgjørende for pålitelig drift og lang levetid på tetningene.

Månedlig service omfatter smøring av føringshåndtaket, rengjøring av sensoren og kontroll av ytelsen. Regelmessig service opprettholder optimal ytelse og forebygger slitasje.

Årlig overhaling inkluderer utskifting av tetninger, innvendig inspeksjon og fullstendig systemtesting. Planlagte overhalinger forhindrer uventede feil.

Vanlige problemer med feilsøking

Langsom drift indikerer vanligvis begrenset luftstrøm eller lavt trykk. Kontroller filtre, regulatorer og innstillinger for strømningsreguleringsventiler.

Uregelmessige bevegelser kan skyldes forurenset luft, slitte pakninger eller sensorproblemer. Systematisk diagnose identifiserer årsaken.

Posisjonsfeil kan skyldes feilinnstilling av sensorer, magnetisk interferens eller koblingsslipp. Riktig diagnose forhindrer gjentatte problemer.

For høyt luftforbruk indikerer intern lekkasje eller ineffektivitet i systemet. Lekkasjesøking og reparasjon gjenoppretter normal drift.

Prosedyrer for utskifting av tetninger

Utskifting av tetninger krever demontering av sylinderen og riktig verktøy. Følg produsentens prosedyrer for å unngå skader under service.

Valg av tetning avhenger av driftsforhold og mediekompatibilitet. Bruk kun godkjente erstatningstetninger for pålitelig drift.

Installasjon krever riktig tetningsstilling og smøring. Feil installasjon fører til for tidlig svikt og dårlig ytelse.

Systemtesting etter utskifting av tetningene kontrollerer at systemet fungerer som det skal. Ytelsestesting sikrer at reparasjonen var vellykket.

Overvåking av ytelse

Overvåking av kraftutgang detekterer forringelse av koblingen eller innvendig slitasje. Regelmessig testing identifiserer problemer før det oppstår feil.

Hastighetsovervåking avslører strømningsbegrensninger eller trykkproblemer. Konsekvent overvåking muliggjør prediktivt vedlikehold.

Testing av posisjonsnøyaktighet verifiserer sensordrift og systemjustering. Regelmessig kalibrering opprettholder posisjoneringsnøyaktigheten.

Overvåking av luftforbruket identifiserer effektivitetsproblemer og lekkasjer. Trendanalyse muliggjør proaktiv vedlikeholdsplanlegging.

Konklusjon

Stangløse luftslidere gir plassbesparende, forurensningsresistente lineære bevegelser ved hjelp av avansert koblingsteknologi, noe som gjør dem uunnværlige for moderne automatiseringsapplikasjoner som krever pålitelighet og ytelse.

Vanlige spørsmål om stangløse luftsklier

Hvordan fungerer en stangløs luftsylinder?

En stangløs luftsylinder fungerer ved at trykkluft brukes til å bevege et innvendig stempel som er koblet til en utvendig slede gjennom magnetkobling eller mekanisk kobling, noe som eliminerer den eksponerte stempelstangen og samtidig gir en jevn lineær bevegelse.

Hva er de viktigste fordelene med stangløse sylindere i forhold til tradisjonelle sylindere?

Sylindere uten stenger sparer 50% installasjonsplass, motstår forurensning med forseglet design, håndterer ubegrensede slaglengder uten å knekke og gir utmerket sidebelastningskapasitet takket være integrerte lineære føringer.

Hvor stor kraft kan en magnetisk sylinder uten stang gi?

Magnetiske sylindere uten stang gir vanligvis en kraft på 200-2000 N, avhengig av boringsstørrelse og magnetkonfigurasjon, med en koblingseffektivitet på 85-95% av den teoretiske pneumatiske kraften.

Hvilket vedlikehold krever stangløse luftrutsjebaner?

Stangløse luftskyvere krever minimalt med vedlikehold, inkludert regelmessig bytte av luftfilter, månedlig smøring av føringer, årlig inspeksjon av tetninger og rengjøring av sensorer for å opprettholde optimal ytelse og pålitelighet.

Kan sylindere uten stang håndtere sidelaster og momenter?

Ja, sylindere uten stang utmerker seg ved å håndtere sidebelastninger på opptil flere tusen Newton og momenter gjennom sine integrerte, presise lineære føringssystemer, noe som eliminerer behovet for eksterne føringer.

Hvordan kontrollerer du hastigheten til en stangløs pneumatisk sylinder?

Kontroller hastigheten på den stangløse sylinderen ved hjelp av strømningsreguleringsventiler på lufttilførselsledningene, med meter-in-kontroll for jevn akselerasjon og meter-out-kontroll for bedre lasthåndtering og retardasjon.

Hvilke bruksområder egner seg best for stangløse luftsklier?

Stangløse luftskyvere fungerer best i pakkemaskiner, monteringsautomatisering, materialhåndtering, pick-and-place-operasjoner og alle bruksområder som krever plassbesparelse, motstandsdyktighet mot forurensning eller lange slaglengder.

-

Lær hvordan Ra (Roughness Average) defineres og måles som en nøkkelparameter for teknisk overflatefinish. ↩

-

Utforsk hvordan reed-brytere fungerer, og hvordan de brukes som magnetisk aktiverte sensorer. ↩

-

Forstå fysikken bak Hall-effekten og hvordan den kan brukes til å lage presise, berøringsfrie posisjonssensorer. ↩

-

Gjennomgå utledningen og anvendelsen av Eulers formel for beregning av den kritiske knekklasten i strukturelle søyler. ↩

-

Få en oversikt over ISO-kravene til kvalitetsstyringssystemer i bransjen for medisinsk utstyr. ↩