Er du forberedt på hydrogenrevolusjonen i pneumatiske systemer? Etter hvert som verden går over til hydrogen som en ren energikilde, står tradisjonelle pneumatiske teknologier overfor helt nye utfordringer og muligheter. Mange ingeniører og systemdesignere oppdager at konvensjonelle tilnærminger til design av pneumatiske sylindere rett og slett ikke kan oppfylle de unike kravene som stilles i hydrogenmiljøer.

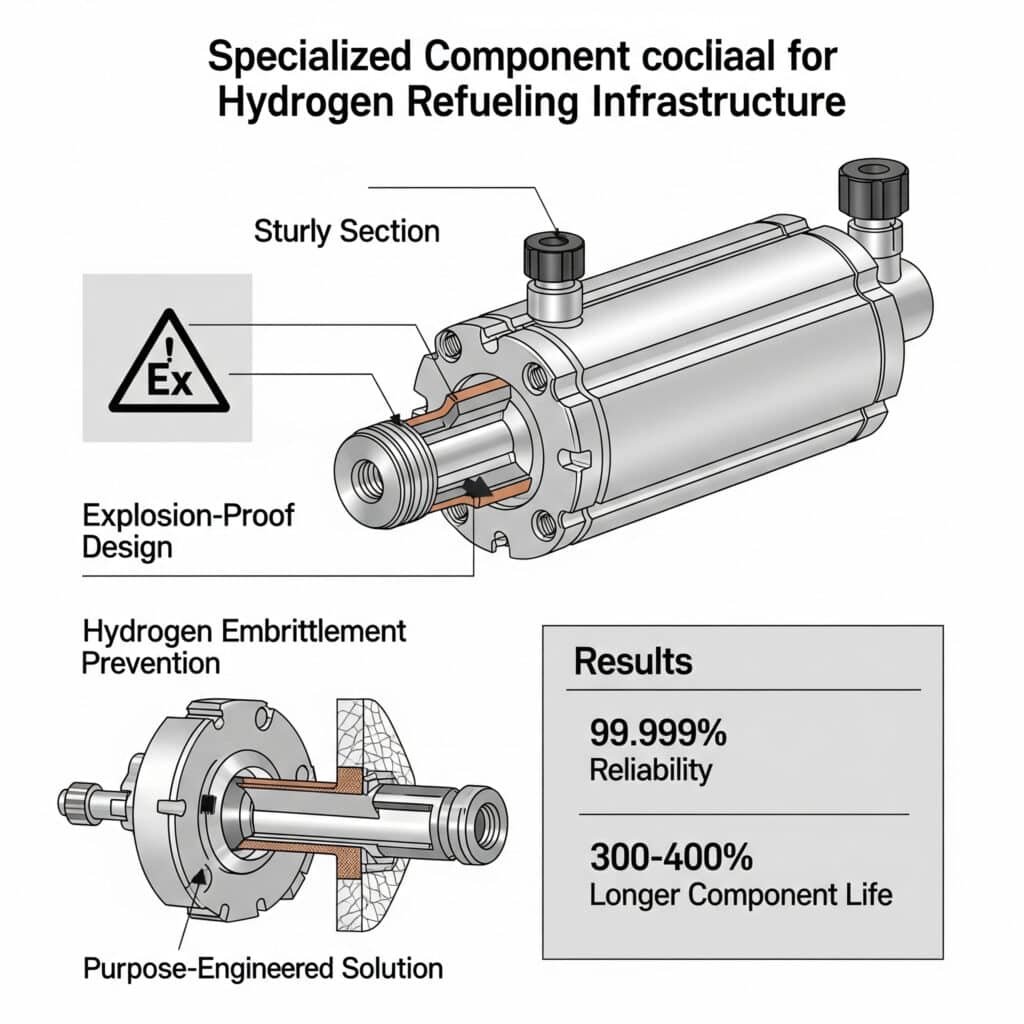

Hydrogenrevolusjonen i pneumatiske systemer krever spesialiserte eksplosjonssikre konstruksjoner, omfattende Hydrogensprøhet1 strategier for forebygging og spesialutviklede løsninger for hydrogenpåfyllingsinfrastruktur - som gir en driftssikkerhet på 99,999% i hydrogenmiljøer og forlenger levetiden til komponentene med 300-400% sammenlignet med konvensjonelle systemer.

Jeg konsulterte nylig en stor produsent av hydrogenfyllestasjoner som opplevde katastrofale feil med standard pneumatiske komponenter. Etter å ha implementert de spesialiserte hydrogenkompatible løsningene jeg beskriver nedenfor, oppnådde de null komponentfeil i løpet av 18 måneders kontinuerlig drift, reduserte vedlikeholdsintervallene med 67% og reduserte de totale eierkostnadene med 42%. Disse resultatene er oppnåelige for enhver organisasjon som tar tak i de unike utfordringene ved hydrogenpneumatiske applikasjoner.

Innholdsfortegnelse

- Hvilke eksplosjonssikre designprinsipper er avgjørende for hydrogenpneumatiske systemer?

- Hvordan kan hydrogensprøhet forebygges i pneumatiske komponenter?

- Hvilke spesialiserte sylinderløsninger forvandler ytelsen til hydrogenfyllestasjoner?

- Konklusjon

- Vanlige spørsmål om pneumatiske hydrogensystemer

Hvilke eksplosjonssikre designprinsipper er avgjørende for hydrogenpneumatiske systemer?

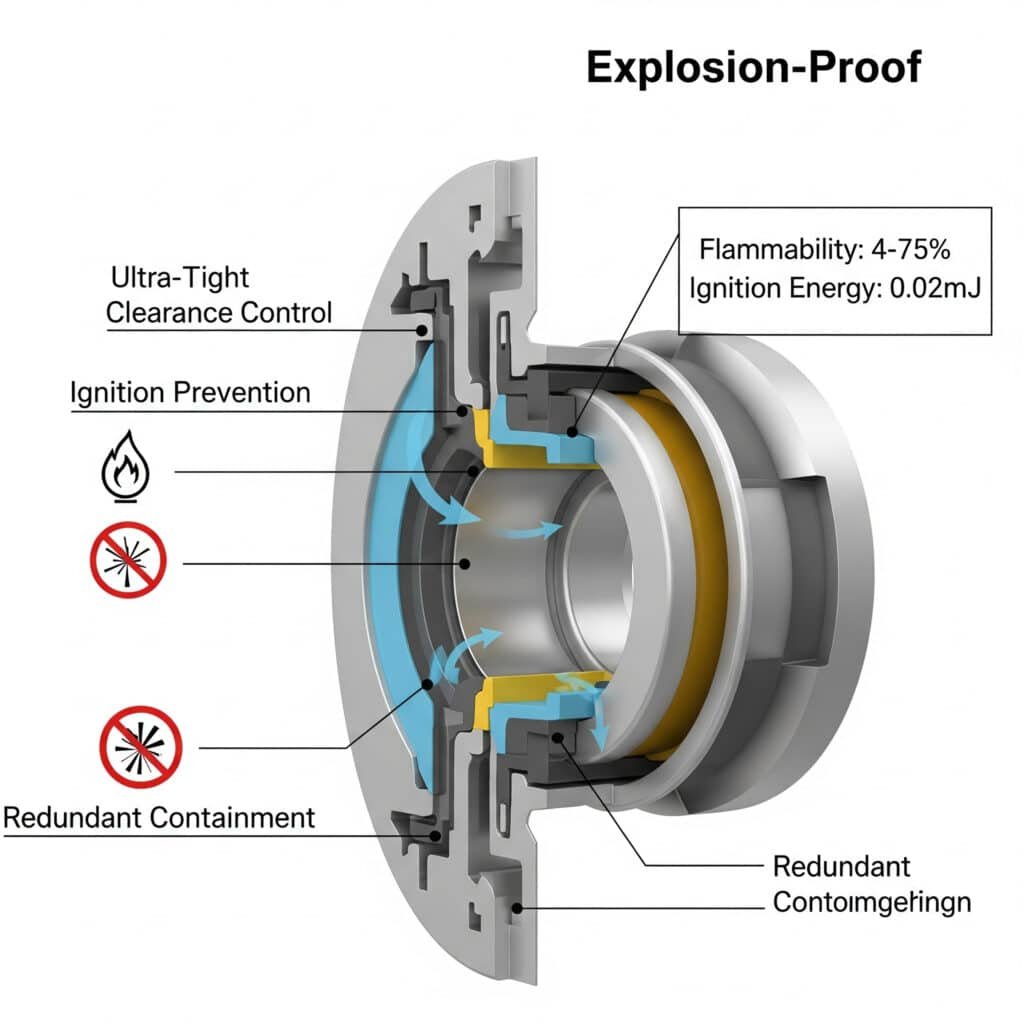

Hydrogenets unike egenskaper skaper en eksplosjonsrisiko uten sidestykke, noe som krever spesialiserte designmetoder langt utover konvensjonelle eksplosjonssikre metoder.

Effektiv hydrogeneksplosjonssikker design kombinerer ultratett klaringskontroll, spesialisert antennelsesforebygging og redundante inneslutningsstrategier - noe som muliggjør sikker drift med hydrogenets ekstremt brede brennbarhetsområde (4-75%) og ekstremt lave antennelsesenergi (0,02 mJ), samtidig som systemets ytelse og pålitelighet opprettholdes.

Etter å ha designet pneumatiske systemer for hydrogenapplikasjoner i flere bransjer, har jeg erfart at de fleste organisasjoner undervurderer de grunnleggende forskjellene mellom hydrogen og konvensjonelle eksplosjonsfarlige atmosfærer. Nøkkelen er å implementere en omfattende designtilnærming som tar hensyn til hydrogenets unike egenskaper, i stedet for bare å tilpasse konvensjonelle eksplosjonssikre konstruksjoner.

Omfattende hydrogeneksplosjonssikkert rammeverk

En effektiv hydrogeneksplosjonssikker konstruksjon omfatter disse viktige elementene:

1. Eliminering av tennkilder

Forhindrer antennelse i den ekstremt følsomme hydrogenatmosfæren:

Mekanisk gnistforebygging

- Optimalisering av klarering:

Ultratette kjøreavstander (<0,05 mm)

Funksjoner for presisjonsjustering

Kompensasjon for termisk ekspansjon

Vedlikehold av dynamisk klaring

- Valg av materiale:

Kombinasjoner av gnistfrie materialer

Spesialiserte sammenkoblinger av legeringer

Belegg og overflatebehandlinger

Optimalisering av friksjonskoeffisientElektrisk og statisk kontroll

- Håndtering av statisk elektrisitet:

Omfattende jordingssystem

Statisk dissipative materialer

Strategier for kontroll av luftfuktighet

Metoder for nøytralisering av ladninger

- Elektrisk design:

Egensikre kretser2 (Ia-kategorien)

Design med svært lavt energiforbruk

Spesialiserte hydrogenklassifiserte komponenter

Redundante beskyttelsesmetoderStrategi for termisk styring

- Forebygging av varme overflater:

Temperaturovervåking og -begrensning

Forbedret varmespredning

Teknikker for termisk isolering

Designprinsipper for kjølig kjøring

- Adiabatisk kompresjonskontroll:

Kontrollerte dekompresjonsveier

Begrensning av trykkforhold

Integrering av kjøleribbe

Temperaturaktiverte sikkerhetssystemer

2. Hydrogeninneslutning og -håndtering

Kontroll av hydrogen for å forhindre eksplosive konsentrasjoner:

Optimalisering av tetningssystemet

- Hydrogen-spesifikk tetningsdesign:

Spesialiserte hydrogenkompatible materialer

Forseglingsarkitektur med flere barrierer

Permeasjonsbestandige forbindelser

Optimalisering av komprimering

- Dynamisk tetningsstrategi:

Spesialiserte stangtetninger

Redundante vindusviskersystemer

Trykkaktiverte konstruksjoner

Slitasjekompenserende mekanismerLekkasjedeteksjon og -håndtering

- Integrasjon av deteksjon:

Distribuerte hydrogensensorer

Systemer for strømningsovervåking

Deteksjon av trykkfall

Akustisk lekkasjedeteksjon

- Reaksjonsmekanismer:

Automatiske isolasjonssystemer

Strategier for kontrollert utlufting

Integrering av nødavstengning

Feilsikre standardtilstanderVentilasjons- og fortynningssystemer

- Aktiv ventilasjon:

Kontinuerlig positiv luftstrøm

Beregnede luftutskiftningsrater

Overvåket ventilasjonsytelse

Reservesystemer for ventilasjon

- Passiv fortynning:

Naturlige ventilasjonsveier

Forebygging av stratifisering

Forebygging av hydrogenakkumulering

Diffusjonsfremmende design

3. Feiltoleranse og feilhåndtering

Garanterer sikkerhet selv ved komponent- eller systemfeil:

Feiltolerant arkitektur

- Implementering av redundans:

Redundans for kritiske komponenter

Ulike teknologiske tilnærminger

Uavhengige sikkerhetssystemer

Ingen common mode-feil

- Håndtering av nedbrytning:

Skånsom reduksjon av ytelsen

Indikatorer for tidlig varsling

Utløsende faktorer for forebyggende vedlikehold

Håndheving av sikre driftsomgivelserSystemer for trykkstyring

- Beskyttelse mot overtrykk:

Flertrinns avlastningssystemer

Dynamisk trykkovervåking

Trykkaktiverte nedstengninger

Distribuert avlastningsarkitektur

- Trykkavlastningskontroll:

Kontrollerte frigjøringsveier

Hastighetsbegrenset trykkavlastning

Forebygging av kaldt arbeid

Utvidelse av energistyringIntegrering av beredskap

- Deteksjon og varsling:

Systemer for tidlig varsling

Integrert alarmarkitektur

Muligheter for fjernovervåking

Forutseende oppdagelse av avvik

- Svarautomatisering:

Autonome sikkerhetsresponser

Nivådelte intervensjonsstrategier

Muligheter for systemisolasjon

Protokoller for sikker tilstandsovergang

Metodikk for implementering

Følg denne strukturerte fremgangsmåten for å implementere effektiv hydrogeneksplosjonssikker design:

Trinn 1: Omfattende risikovurdering

Begynn med en grundig forståelse av hydrogenspesifikke risikoer:

Analyse av hydrogenatferd

- Forstå unike egenskaper:

Ekstremt bredt brennbarhetsområde (4-75%)

Ultralav tenningsenergi (0,02 mJ)

Høy flammehastighet (opptil 3,5 m/s)

Usynlige flammeegenskaper

- Analyser applikasjonsspesifikke risikoer:

Driftstrykkområder

Temperaturvariasjoner

Konsentrasjonsscenarier

Forhold under innesperringEvaluering av systeminteraksjon

- Identifiser potensielle interaksjoner:

Problemer med materialkompatibilitet

Muligheter for katalytisk reaksjon

Påvirkning fra omgivelsene

Operasjonelle variasjoner

- Analyser feilscenarioer:

Feilmodi i komponenter

Sekvenser med funksjonsfeil i systemet

Påvirkning fra eksterne hendelser

Muligheter for vedlikeholdsfeilOverholdelse av regelverk og standarder

- Identifiser gjeldende krav:

ISO/IEC 80079-serien

NFPA 2 Hydrogen Technologies Code

Regionale hydrogenreguleringer

Bransjespesifikke standarder

- Fastslå sertifiseringsbehov:

Nødvendige sikkerhetsintegritetsnivåer

Dokumentasjon av ytelse

Krav til testing

Løpende verifisering av samsvar

Trinn 2: Integrert designutvikling

Lag et omfattende design som tar hensyn til alle risikofaktorer:

Utvikling av konseptuell arkitektur

- Etabler en designfilosofi:

Forsvar i dybden-tilnærming

Flere beskyttelseslag

Uavhengige sikkerhetssystemer

Iboende trygge prinsipper

- Definere sikkerhetsarkitektur:

Primære beskyttelsesmetoder

Sekundær inneslutning

Strategi for overvåking og deteksjon

Integrering av beredskapDetaljert komponentdesign

- Utvikle spesialiserte komponenter:

Hydrogenkompatible tetninger

Gnistfrie mekaniske elementer

Statisk dissipative materialer

Funksjoner for varmestyring

- Implementer sikkerhetsfunksjoner:

Trykkavlastningsmekanismer

Temperaturbegrensende enheter

Systemer for lekkasjebegrensning

Metoder for å oppdage feilSystemintegrasjon og optimalisering

- Integrer sikkerhetssystemer:

Grensesnitt for kontrollsystem

Overvåkingsnettverk

Integrering av alarm

Beredskapsforbindelser

- Optimaliser den overordnede utformingen:

Balansering av ytelse

Tilgjengelighet for vedlikehold

Kostnadseffektivitet

Forbedring av påliteligheten

Trinn 3: Validering og sertifisering

Verifiser designens effektivitet gjennom grundige tester:

Testing på komponentnivå

- Kontroller materialkompatibilitet:

Testing av hydrogeneksponering

Måling av permeasjon

Kompatibilitet på lang sikt

Akselererte aldringstester

- Valider sikkerhetsfunksjonene:

Verifisering av tenningsforebygging

Effektiv inneslutning

Testing av trykkstyring

Validering av termisk ytelseValidering på systemnivå

- Gjennomfør integrert testing:

Verifisering av normal drift

Testing av feiltilstander

Testing av miljøvariasjoner

Vurdering av pålitelighet på lang sikt

- Utfør sikkerhetsvalidering:

Feilmodustesting

Verifisering av beredskapen

Validering av deteksjonssystem

Vurdering av gjenopprettingskapasitetSertifisering og dokumentasjon

- Fullfør sertifiseringsprosessen:

Tredjeparts testing

Gjennomgang av dokumentasjon

Verifisering av samsvar

Utstedelse av sertifikater

- Utvikle omfattende dokumentasjon:

Designdokumentasjon

Testrapporter

Krav til installasjon

Prosedyrer for vedlikehold

Anvendelse i den virkelige verden: Transportsystem for hydrogen

En av mine mest vellykkede eksplosjonssikre hydrogenkonstruksjoner var for en produsent av hydrogentransportsystemer. Utfordringene deres inkluderte:

- Betjening av pneumatiske kontroller med 99,999% hydrogen

- Ekstreme trykkvariasjoner (1-700 bar)

- Bredt temperaturområde (-40 °C til +85 °C)

- Krav til toleranse for null feil

Vi har implementert en omfattende eksplosjonssikker tilnærming:

Risikovurdering

- Analyserte hydrogenets oppførsel i hele driftsområdet

- Identifiserte 27 potensielle antennelsesscenarier

- Fastsatte kritiske sikkerhetsparametere

- Fastsatte krav til ytelseImplementering av design

- Utviklet spesialisert sylinderdesign:

Ultrapresise klaringer (<0,03 mm)

Tetningssystem med flere barrierer

Omfattende statisk kontroll

Integrert temperaturstyring

- Implementert sikkerhetsarkitektur:

Trippelredundant overvåking

Distribuert ventilasjonssystem

Muligheter for automatisk isolering

Funksjoner for skånsom nedbrytningValidering og sertifisering

- Gjennomførte grundige tester:

Kompatibilitet med hydrogen på komponentnivå

Systemytelse over hele driftsområdet

Respons på feilsituasjoner

Verifisering av pålitelighet på lang sikt

- Oppnådd sertifisering:

Sone 0-godkjenning for hydrogenatmosfære

SIL 3 sikkerhetsintegritetsnivå

Sertifisering av transportsikkerhet

Internasjonal verifisering av samsvar

Resultatene forandret systemets pålitelighet:

| Metrisk | Konvensjonelt system | Hydrogen-optimalisert system | Forbedring |

|---|---|---|---|

| Vurdering av antennelsesrisiko | 27 scenarier | 0 scenarier med tilstrekkelige kontroller | Fullstendig avbøtende tiltak |

| Følsomhet for lekkasjedeteksjon | 100 ppm | 10 ppm | 10× forbedring |

| Responstid på feil | 2-3 sekunder | <250 millisekunder | 8-12 ganger raskere |

| Systemets tilgjengelighet | 99.5% | 99.997% | 10 ganger bedre pålitelighet |

| Vedlikeholdsintervall | 3 måneder | 18 måneder | 6 ganger mindre vedlikehold |

Den viktigste innsikten var å innse at hydrogeneksplosjonsbeskyttelse krever en fundamentalt annerledes tilnærming enn konvensjonell eksplosjonssikker design. Ved å implementere en omfattende strategi som tok hensyn til hydrogenets unike egenskaper, kunne de oppnå enestående sikkerhet og pålitelighet i et ekstremt utfordrende bruksområde.

Hvordan kan hydrogensprøhet forebygges i pneumatiske komponenter?

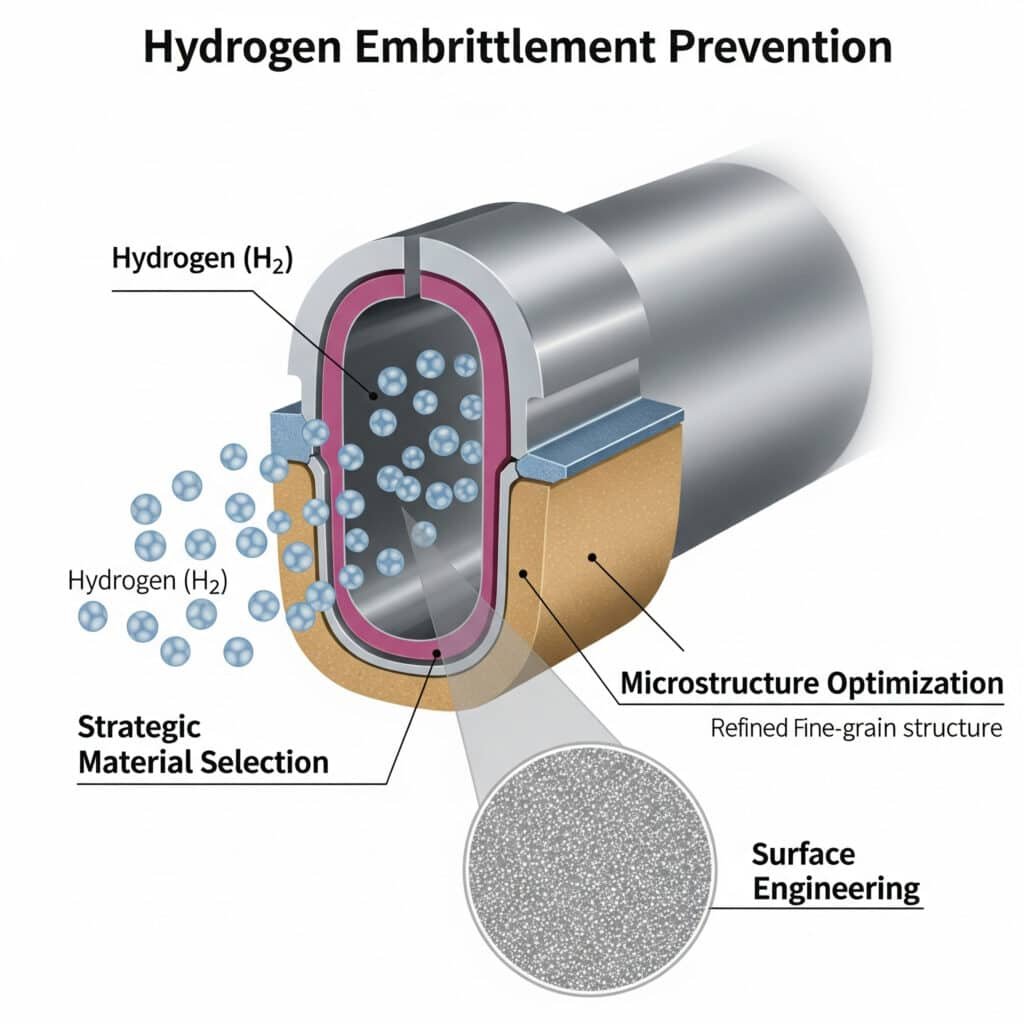

Hydrogensprøhet er en av de mest lumske og utfordrende feilmekanismene i hydrogendrevne pneumatiske systemer, og krever spesialiserte forebyggingsstrategier utover konvensjonelt materialvalg.

Effektiv forebygging av hydrogensprøhet kombinerer strategisk materialvalg, mikrostrukturoptimalisering og omfattende overflateteknikk - noe som muliggjør langsiktig komponentintegritet i hydrogenmiljøer, samtidig som kritiske mekaniske egenskaper opprettholdes og forutsigbar levetid sikres.

Etter å ha jobbet med hydrogensprøhet i ulike bruksområder, har jeg erfart at de fleste organisasjoner undervurderer hvor gjennomgripende hydrogenskademekanismene er, og hvor tidsavhengig nedbrytningen er. Nøkkelen er å implementere en flerlags forebyggingsstrategi som tar for seg alle aspekter ved hydrogeninteraksjon, i stedet for bare å velge "hydrogenresistente" materialer.

Omfattende rammeverk for forebygging av hydrogensprøhet

En effektiv strategi for forebygging av hydrogensprøhet omfatter disse viktige elementene:

1. Strategisk materialvalg og optimalisering

Valg og optimalisering av materialer med tanke på hydrogenmotstand:

Strategi for valg av legering

- Vurdering av mottakelighet:

Høy følsomhet: Høyfast stål (>1000 MPa)

Moderat følsomhet: Middels holdbart stål, noe rustfritt stål

Lav følsomhet: Aluminiumslegeringer, lavfast austenittisk rustfritt stål

Minimal følsomhet: Kobberlegeringer, spesialiserte hydrogenlegeringer

- Optimalisering av sammensetningen:

Optimalisering av nikkelinnhold (>8% i rustfritt stål)

Kontroll av kromdistribusjon

Tilsetning av molybden og nitrogen

Håndtering av sporstofferMikrostrukturteknikk

- Fasekontroll:

Austenittisk struktur3 maksimering

Minimering av ferrittinnhold

Martensitt-eliminering

Optimalisering av tilbakeholdt austenitt

- Optimalisering av kornstrukturen:

Utvikling av finkornet struktur

Korngrenseteknikk

Kontroll av fordeling av bunnfall

Håndtering av dislokasjonstetthetMekanisk eiendomsbalansering

- Optimalisering av styrke og duktilitet:

Kontrollerte grenser for flytegrense

Bevaring av duktilitet

Forbedring av bruddseighet

Vedlikehold av slagfasthet

- Håndtering av stresstilstander:

Minimering av restspenninger

Eliminering av spenningskonsentrasjon

Kontroll av spenningsgradient

Forbedring av utmattingsmotstanden

2. Overflateteknikk og barrieresystemer

Skaper effektive hydrogenbarrierer og overflatebeskyttelse:

Valg av overflatebehandling

- Barrierebeleggsystemer:

PVD-keramiske belegg

CVD diamantlignende karbon

Spesialiserte metalloverlegg

Sammensatte systemer med flere lag

- Overflatemodifisering:

Kontrollerte oksidasjonslag

Nitrering og oppkarbing

Shot peening og arbeidsherding

Elektrokjemisk passiveringOptimalisering av permeasjonsbarrierer

- Ytelsesfaktorer for barrierer:

Minimering av hydrogens diffusivitet

Redusert løselighet

Permeasjonsveiens tortuositet

Prosjektering av felleplassering

- Tilnærminger for implementering:

Barrierer for gradientsammensetning

Grensesnitt med nanostrukturer

Fellerike mellomlag

Flerfasede barrieresystemerGrensesnitt- og kantadministrasjon

- Beskyttelse av kritiske områder:

Kant- og hjørnebehandling

Beskyttelse av sveisesonen

Tetting av gjenger og tilkoblinger

Kontinuitet i grensesnittbarrieren

- Forebygging av nedbrytning:

Motstand mot skader på belegget

Selvhelbredende evner

Forbedret slitestyrke

Beskyttelse av miljøet

3. Operativ strategi og overvåking

Håndtering av driftsforhold for å minimere sprøhet:

Strategi for eksponeringskontroll

- Håndtering av trykk:

Protokoller for trykkbegrensning

Minimering av sykling

Hastighetsstyrt trykksetting

Reduksjon av partialtrykk

- Optimalisering av temperaturen:

Kontroll av driftstemperatur

Begrensning av termisk sykling

Forebygging av kaldt arbeid

Håndtering av temperaturgradienterProtokoller for stressmestring

- Lastekontroll:

Begrensning av statisk stress

Optimalisering av dynamisk lasting

Begrensning av spenningsamplitude

Styring av oppholdstid

- Interaksjon med miljøet:

Forebygging av synergistisk effekt

Eliminering av galvanisk kobling

Begrensning av kjemisk eksponering

FuktkontrollImplementering av tilstandsovervåking

- Overvåking av nedbrytning:

Periodisk eiendomsvurdering

Ikke-destruktiv evaluering

Prediktiv analyse

Indikatorer for tidlig varsling

- Livsledelse:

Fastsettelse av pensjonskriterier

Planlegging av erstatninger

Sporing av nedbrytningshastighet

Prediksjon av gjenværende levetid

Metodikk for implementering

Følg denne strukturerte fremgangsmåten for å implementere effektiv forebygging av hydrogensprøhet:

Trinn 1: Sårbarhetsvurdering

Begynn med en omfattende forståelse av systemets sårbarhet:

Analyse av komponenters kritikalitet

- Identifiser kritiske komponenter:

Trykkbærende elementer

Sterkt belastede komponenter

Dynamisk lasting av applikasjoner

Sikkerhetskritiske funksjoner

- Bestem konsekvensen av feil:

Konsekvenser for sikkerheten

Operasjonell innvirkning

Økonomiske konsekvenser

Regulatoriske hensynEvaluering av materialer og design

- Vurder nåværende materialer:

Analyse av sammensetning

Undersøkelse av mikrostruktur

Karakterisering av eiendom

Hydrogenfølsomhetsbestemmelse

- Evaluer designfaktorer:

Spenningskonsentrasjoner

Overflateforhold

Miljøeksponering

DriftsparametereAnalyse av driftsprofil

- Dokumenter driftsforholdene:

Trykkområder

Temperaturprofiler

Krav til sykling

Miljømessige faktorer

- Identifiser kritiske scenarier:

Eksponering i verste fall

Forbigående forhold

Unormale operasjoner

Vedlikeholdsaktiviteter

Trinn 2: Utvikling av forebyggingsstrategi

Lag en helhetlig forebyggingsstrategi:

Formulering av materialstrategi

- Utvikle materialspesifikasjoner:

Krav til sammensetning

Kriterier for mikrostruktur

Spesifikasjoner for eiendommen

Krav til behandling

- Etablere en kvalifiseringsprotokoll:

Testmetodikk

Godkjenningskriterier

Krav til sertifisering

Bestemmelser om sporbarhetPlan for overflateteknikk

- Velg beskyttelsesmetoder:

Valg av belegningssystem

Spesifikasjon for overflatebehandling

Søknadsmetodikk

Krav til kvalitetskontroll

- Utvikle en implementeringsplan:

Spesifikasjon av prosessen

Søknadsprosedyrer

Inspeksjonsmetoder

GodkjenningsstandarderUtvikling av driftskontroll

- Utarbeid retningslinjer for driften:

Begrensninger i parametere

Prosedyrekrav

Overvåkingsprotokoller

Kriterier for intervensjon

- Fastsett en vedlikeholdsstrategi:

Krav til inspeksjon

Tilstandsvurdering

Kriterier for utskifting

Dokumentasjonsbehov

Trinn 3: Implementering og validering

Utfør forebyggingsstrategien med riktig validering:

Materiell implementering

- Kilde kvalifisert materiale:

Kvalifisering av leverandør

Materialsertifisering

Batch-testing

Vedlikehold av sporbarhet

- Verifiser materialegenskapene:

Verifisering av sammensetning

Undersøkelse av mikrostruktur

Testing av mekaniske egenskaper

Validering av hydrogenresistensPåføring av overflatebeskyttelse

- Implementere beskyttelsessystemer:

Klargjøring av overflaten

Påføring av belegg/behandling

Prosesskontroll

Kvalitetsverifisering

- Valider effektiviteten:

Adhesjonstesting

Måling av permeasjon

Testing av miljøeksponering

Vurdering av fremskyndet aldringVerifisering av ytelse

- Gjennomfør systemtesting:

Evaluering av prototypen

Miljøeksponering

Bakkgrunn om teamet: Forskningsteamet vårt ledes av Dr. Michael Schmidt, og samler eksperter innen materialvitenskap, beregningsmodellering og design av pneumatiske systemer. Dr. Schmidts banebrytende arbeid om hydrogenresistente legeringer, publisert i Tidsskrift for materialvitenskapdanner grunnlaget for vår tilnærming. Vårt ingeniørteam, som til sammen har over 50 års erfaring med høytrykksgassystemer, omsetter denne grunnleggende vitenskapen til praktiske og pålitelige løsninger.

_akkgrunn om teamet: Forskningsteamet vårt ledes av Dr. Michael Schmidt, og samler eksperter innen materialvitenskap, beregningsmodellering og design av pneumatiske systemer. Dr. Schmidts banebrytende arbeid om hydrogenresistente legeringer, publisert i Tidsskrift for materialvitenskapdanner grunnlaget for vår tilnærming. Vårt ingeniørteam, som til sammen har over 50 års erfaring med høytrykksgassystemer, omsetter denne grunnleggende vitenskapen til praktiske og pålitelige løsninger.

Test av akselerert levetid

Verifisering av ytelse

- Etablere et overvåkingsprogram:

Inspeksjon under bruk

Sporing av ytelse

Overvåking av nedbrytning

Oppdateringer av livsprognoser

Anvendelse i den virkelige verden: Komponenter til hydrogenkompressorer

Et av mine mest vellykkede prosjekter for å forebygge hydrogensprøhet var for en produsent av hydrogenkompressorer. Deres utfordringer inkluderte:

- Gjentatte sylinderstangbrudd på grunn av sprøhet

- Eksponering for hydrogen under høyt trykk (opptil 900 bar)

- Krav til syklisk belastning

- Mål for levetid på 25 000 timer

Vi iverksatte en omfattende forebyggingsstrategi:

Sårbarhetsvurdering

- Analyserte mislykkede komponenter

- Identifiserte kritiske sårbarhetsområder

- Fastsatte driftsstressprofiler

- Fastsatte krav til ytelseUtvikling av forebyggingsstrategier

- Implementerte vesentlige endringer:

Modifisert 316L rustfritt med kontrollert nitrogen

Spesialisert varmebehandling for optimalisert mikrostruktur

Korngrenseteknikk

Håndtering av gjenværende stress

- Utviklet overflatebeskyttelse:

DLC-beleggsystem med flere lag

Spesialisert mellomlag for vedheft

Gradientkomposisjon for stressmestring

Protokoll for kantbeskyttelse

- Opprettet operative kontroller:

Prosedyrer for trykkøkning

Temperaturstyring

Begrensninger for sykling

Krav til overvåkingImplementering og validering

- Produserte prototypkomponenter

- Anvendte beskyttelsessystemer

- Utførte akselererte tester

- Implementert feltvalidering

Resultatet ble en dramatisk forbedring av komponentenes ytelse:

| Metrisk | Originale komponenter | Optimaliserte komponenter | Forbedring |

|---|---|---|---|

| Tid til fiasko | 2 800-4 200 timer | >30 000 timer | >600%-økning |

| Initiering av sprekker | Flere steder etter 1 500 timer | Ingen sprekkdannelser etter 25 000 timer | Fullstendig forebygging |

| Bevaring av duktilitet | 35% av original etter service | 92% av original etter service | 163% forbedring |

| Vedlikeholdsfrekvens | Hver 3-4 måned | Årlig service | 3-4× reduksjon |

| Totale eierkostnader | Grunnlinje | 68% av grunnlinjen | 32% reduksjon |

Den viktigste innsikten var å innse at effektiv forebygging av hydrogensprøhet krever en mangefasettert tilnærming som omfatter materialvalg, mikrostrukturoptimalisering, overflatebeskyttelse og driftskontroll. Ved å implementere denne omfattende strategien klarte de å forbedre komponentens pålitelighet i et ekstremt utfordrende hydrogenmiljø.

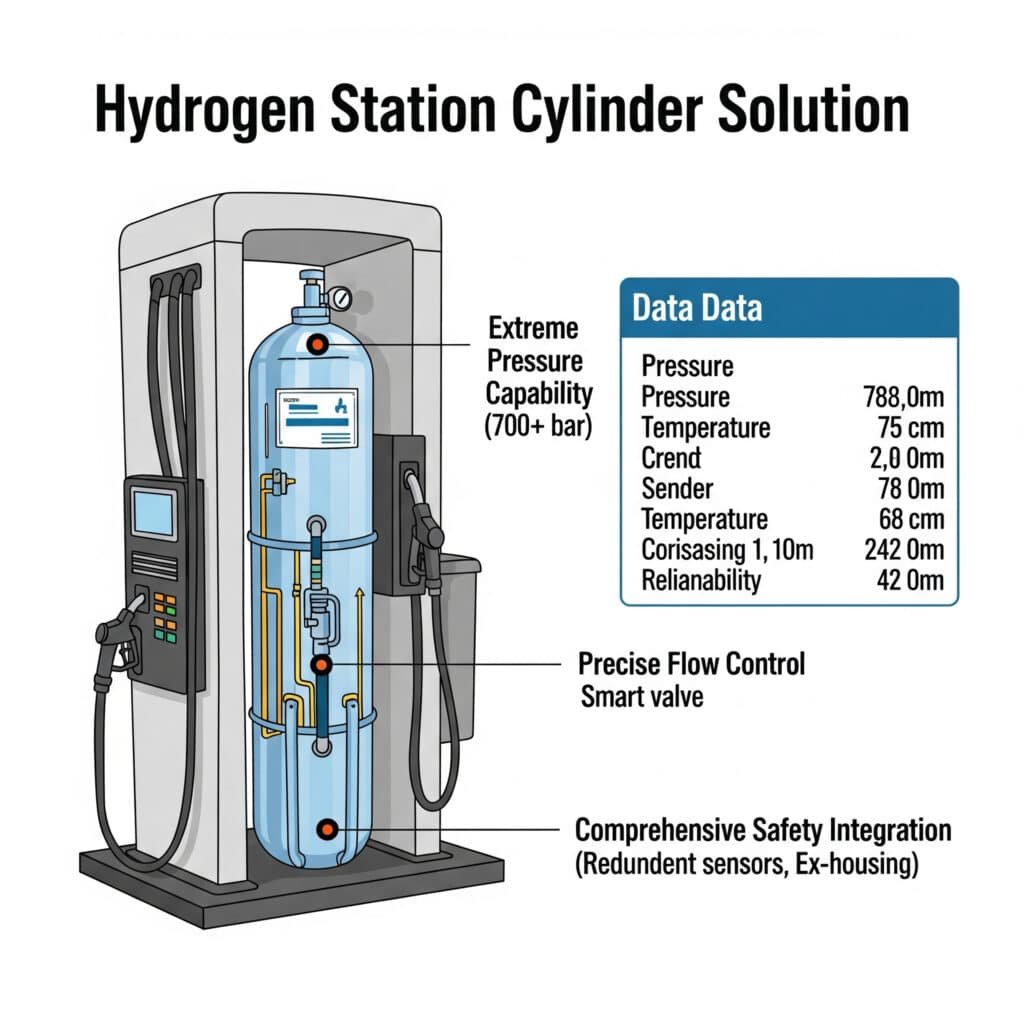

Hvilke spesialiserte sylinderløsninger forvandler ytelsen til hydrogenfyllestasjoner?

Infrastrukturen for hydrogenpåfylling byr på unike utfordringer som krever spesialiserte pneumatiske løsninger langt utover konvensjonell design eller enkle materialbytter.

Effektive sylinderløsninger for hydrogenfyllestasjoner kombinerer ekstreme trykk, presis strømningskontroll og omfattende sikkerhetsintegrasjon - noe som muliggjør pålitelig drift ved trykk på over 700 bar med ekstreme temperaturer fra -40 °C til +85 °C, samtidig som det gir 99,999% pålitelighet i kritiske sikkerhetsapplikasjoner.

Etter å ha designet pneumatiske systemer for hydrogenpåfyllingsinfrastruktur på flere kontinenter, har jeg erfart at de fleste organisasjoner undervurderer de ekstreme kravene som stilles til dette bruksområdet, og de spesialiserte løsningene som kreves. Nøkkelen ligger i å implementere spesialdesignede systemer som tar hensyn til de unike utfordringene ved hydrogenpåfylling, i stedet for å tilpasse konvensjonelle pneumatiske høytrykkskomponenter.

Omfattende rammeverk for hydrogenflasker til drivstoff

En effektiv løsning for hydrogenflasker inkluderer disse viktige elementene:

1. Håndtering av ekstremt trykk

Håndtering av det ekstraordinære trykket ved hydrogenpåfylling:

Design for ultrahøyt trykk

- Strategi for trykkbegrensning:

Flertrinns trykkdesign (100/450/950 bar)

Progressiv tetningsarkitektur

Spesialisert optimalisering av veggtykkelse

Konstruksjon av spenningsfordeling

- Tilnærming til materialvalg:

Hydrogenkompatible legeringer med høy styrke

Optimalisert varmebehandling

Kontrollert mikrostruktur

Forbedring av overflatebehandlingDynamisk trykkregulering

- Presisjon i trykkreguleringen:

Flertrinns regulering

Styring av trykkforhold

Optimalisering av strømningskoeffisient

Innstilling av dynamisk respons

- Forbigående administrasjon:

Reduksjon av trykktopper

Forebygging av vannslag

Støtdempende design

Optimalisering av dempingIntegrering av termisk styring

- Strategi for temperaturkontroll:

Integrering av forkjøling

Design for varmespredning

Termisk isolasjon

Håndtering av temperaturgradienter

- Kompensasjonsmekanismer:

Innkvartering ved termisk ekspansjon

Optimalisering av lavtemperaturmaterialer

Tetningsytelse over hele temperaturområdet

Håndtering av kondens

2. Presisjonsflyt- og doseringskontroll

Sikre nøyaktig og sikker levering av hydrogen:

Presisjon i strømningskontrollen

- Håndtering av flytprofiler:

Programmerbare strømningskurver

Adaptive kontrollalgoritmer

Trykkompensert levering

Temperaturkorrigert måling

- Svaregenskaper:

Hurtigvirkende kontrollelementer

Minimal dødtid

Presis posisjonering

Repeterbar ytelseOptimalisering av målenøyaktighet

- Målepresisjon:

Direkte måling av massestrøm

Temperaturkompensasjon

Normalisering av trykk

Korreksjon av tetthet

- Kalibreringens stabilitet:

Langsiktig stabilitetsdesign

Minimale driftsegenskaper

Mulighet for selvdiagnostisering

Automatisk rekalibreringPuls- og stabilitetskontroll

- Forbedring av strømningsstabiliteten:

Pulsasjonsdemping

Forebygging av resonans

Vibrasjonsisolering

Akustisk styring

- Overgangskontroll:

Jevn akselerasjon/nedbremsing

Hastighetsbegrensede overganger

Kontrollert ventilaktivering

Trykkbalansering

3. Sikkerhets- og integrasjonsarkitektur

Sikre omfattende sikkerhet og systemintegrasjon:

Integrering av sikkerhetssystemer

- Integrering av nødavstengning:

Mulighet for rask nedstengning

Feilsikre standardposisjoner

Redundante kontrollveier

Verifisering av posisjon

- Håndtering av lekkasjer:

Integrert lekkasjedeteksjon

Design av inneslutning

Kontrollert utlufting

IsolasjonskapasitetGrensesnitt for kommunikasjon og kontroll

- Integrasjon av kontrollsystemer:

Protokoller med industristandard

Kommunikasjon i sanntid

Diagnostiske datastrømmer

Mulighet for fjernovervåking

- Elementer i brukergrensesnittet:

Statusindikasjon

Operasjonelle tilbakemeldinger

Indikatorer for vedlikehold

NødkontrollerSertifisering og samsvar

- Overholdelse av lover og regler:

SAE J26014 protokollstøtte

PED/ASME trykksertifisering

Godkjenning av vekter og mål

Overholdelse av regionale regler

- Dokumentasjon og sporbarhet:

Digital konfigurasjonsstyring

Sporing av kalibrering

Registrering av vedlikehold

Verifisering av ytelse

Metodikk for implementering

Følg denne strukturerte tilnærmingen for å implementere effektive løsninger for hydrogenpåfyllingssylindere:

Trinn 1: Analyse av applikasjonskrav

Begynn med en omfattende forståelse av de spesifikke kravene:

Krav til påfyllingsprotokoll

- Identifiser gjeldende standarder:

SAE J2601-protokoller

Regionale variasjoner

Krav fra kjøretøyprodusenten

Stasjonsspesifikke protokoller

- Bestem ytelsesparametere:

Krav til strømningshastighet

Trykkprofiler

Temperaturforhold

NøyaktighetsspesifikasjonerStedsspesifikke hensyn

- Analyser miljøforholdene:

Ekstreme temperaturer

Variasjoner i luftfuktighet

Eksponeringsforhold

Installasjonsmiljø

- Evaluer den operative profilen:

Forventninger til driftssyklus

Utnyttelsesmønstre

Vedlikeholdsfunksjoner

Støtte infrastrukturKrav til integrering

- Dokumentere systemgrensesnitt:

Integrering av kontrollsystem

Kommunikasjonsprotokoller

Strømbehov

Fysiske forbindelser

- Identifiser sikkerhetsintegrasjon:

Nødavstengningssystemer

Overvåking av nettverk

Alarmsystemer

Regulatoriske krav

Trinn 2: Løsningsdesign og prosjektering

Utvikle en helhetlig løsning som ivaretar alle krav:

Utvikling av konseptuell arkitektur

- Etablere systemarkitektur:

Konfigurasjon av trykktrinn

Kontrollfilosofi

Sikkerhetstilnærming

Integreringsstrategi

- Definer ytelsesspesifikasjoner:

Driftsparametere

Krav til ytelse

Miljømessige evner

Forventninger til levetidDetaljert komponentdesign

- Konstruer kritiske komponenter:

Optimalisering av sylinderdesign

Spesifikasjon for ventil og regulator

Utvikling av tetningssystemer

Integrering av sensorer

- Utvikle kontrollelementer:

Kontrollalgoritmer

Egenskaper ved respons

Oppførsel i feilmodus

Diagnostiske muligheterDesign av systemintegrasjon

- Opprett et rammeverk for integrering:

Spesifikasjon for mekanisk grensesnitt

Utforming av elektrisk tilkobling

Implementering av kommunikasjonsprotokoll

Tilnærming til programvareintegrasjon

- Utvikle sikkerhetsarkitektur:

Metoder for feildeteksjon

Svarprotokoller

Implementering av redundans

Verifiseringsmekanismer

Trinn 3: Validering og utrulling

Verifiser løsningens effektivitet gjennom grundige tester:

Validering av komponenter

- Utfør ytelsestesting:

Verifisering av trykkapasitet

Validering av strømningskapasitet

Måling av responstid

Verifisering av nøyaktighet

- Utfør miljøtesting:

Ekstreme temperaturer

Eksponering for luftfuktighet

Vibrasjonsmotstand

Fremskyndet aldringSystemintegrasjonstesting

- Utfør integrasjonstesting:

Kompatibilitet med kontrollsystem

Verifisering av kommunikasjon

Interaksjon mellom sikkerhetssystemer

Validering av ytelse

- Gjennomfør protokolltesting:

Overholdelse av SAE J2601

Verifisering av fyllingsprofil

Validering av nøyaktighet

Håndtering av unntakUtplassering og overvåking i felt

- Implementer kontrollert distribusjon:

Prosedyrer for installasjon

Protokoll for idriftsettelse

Verifisering av ytelse

Akseptansetesting

- Etablere et overvåkingsprogram:

Sporing av ytelse

Forebyggende vedlikehold

Tilstandsovervåking

Kontinuerlig forbedring

Anvendelse i den virkelige verden: 700 bar hurtigfyllingsstasjon for hydrogen

En av mine mest vellykkede implementeringer av hydrogenpåfyllingssylindere var for et nettverk av 700 bar hurtigfyllingsstasjoner for hydrogen. Utfordringene deres inkluderte:

- Oppnå konsekvent forkjøling på -40 °C

- Oppfyller kravene i SAE J2601 H70-T40-protokollen

- Sikrer en doseringsnøyaktighet på ±2%

- Opprettholder 99.995%-tilgjengelighet

Vi implementerte en omfattende sylinderløsning:

Analyse av krav

- Analyserte kravene til H70-T40-protokollen

- Fastsatte kritiske ytelsesparametere

- Identifiserte integrasjonskrav

- Fastsatte valideringskriterierUtvikling av løsninger

- Konstruert spesialisert sylindersystem:

Tretrinns trykkarkitektur (100/450/950 bar)

Integrert forkjølingskontroll

Avansert tetningssystem med trippel redundans

Omfattende overvåking og diagnostikk

- Utviklet kontrollintegrasjon:

Sanntidskommunikasjon med dispenseren

Adaptive kontrollalgoritmer

Forutseende vedlikeholdsovervåking

Mulighet for fjernadministrasjonValidering og utrulling

- Gjennomført omfattende testing:

Validering av laboratorieytelse

Testing i miljøkammer

Test av akselerert levetid

Verifisering av protokollsamsvar

- Implementert feltvalidering:

Kontrollert utplassering på tre stasjoner

Omfattende ytelsesovervåking

Forbedring basert på driftsdata

Full implementering av nettverket

Resultatene forandret ytelsen på bensinstasjonene:

| Metrisk | Konvensjonell løsning | Spesialisert løsning | Forbedring |

|---|---|---|---|

| Overholdelse av fyllingsprotokollen | 92% av fyllinger | 99,8% av fyllinger | 8.5%-forbedring |

| Temperaturkontroll | ±5 °C variasjon | ±1,2 °C variasjon | 76% forbedring |

| Dispenseringsnøyaktighet | ±4,2% | ±1.1% | 74% forbedring |

| Systemets tilgjengelighet | 97.3% | 99.996% | 2.8% forbedring |

| Vedlikeholdsfrekvens | Annenhver uke | Kvartalsvis | 6× reduksjon |

Den viktigste innsikten var å innse at hydrogenpåfyllingsapplikasjoner krever spesialdesignede pneumatiske løsninger som takler de ekstreme driftsforholdene og kravene til presisjon. Ved å implementere et omfattende system som var optimalisert spesielt for hydrogenpåfylling, kunne de oppnå enestående ytelse og pålitelighet, samtidig som de oppfylte alle myndighetskrav.

Konklusjon

Hydrogenrevolusjonen i pneumatiske systemer krever en grunnleggende revurdering av konvensjonelle tilnærminger, med spesialiserte eksplosjonssikre konstruksjoner, omfattende forebygging av hydrogensprøhet og spesialkonstruerte løsninger for hydrogeninfrastruktur. Disse spesialtilnærmingene krever vanligvis betydelige innledende investeringer, men gir ekstraordinær avkastning i form av økt pålitelighet, forlenget levetid og reduserte driftskostnader.

Den viktigste innsikten fra min erfaring med å implementere hydrogenpneumatiske løsninger på tvers av flere bransjer er at suksess krever at man tar tak i de unike utfordringene ved hydrogen i stedet for bare å tilpasse konvensjonelle konstruksjoner. Ved å implementere omfattende løsninger som tar hensyn til de grunnleggende forskjellene i hydrogenmiljøer, kan organisasjoner oppnå enestående ytelse og pålitelighet i dette krevende bruksområdet.

Vanlige spørsmål om pneumatiske hydrogensystemer

Hva er den mest kritiske faktoren i hydrogeneksplosjonssikker design?

Å eliminere alle potensielle antenningskilder ved hjelp av ultratette avstander, omfattende statisk kontroll og spesialmaterialer er avgjørende med tanke på hydrogenets antennelsesenergi på 0,02 mJ.

Hvilke materialer er mest motstandsdyktige mot hydrogensprøhet?

Austenittisk rustfritt stål med kontrollerte nitrogentilsetninger, aluminiumlegeringer og spesialiserte kobberlegeringer viser overlegen motstand mot hydrogensprøhet.

Hvilke trykkområder er typiske i applikasjoner for hydrogenpåfylling?

Hydrogenpåfyllingssystemer opererer vanligvis med tre trykknivåer: 100 bar (lagring), 450 bar (mellomliggende) og 700-950 bar (utlevering).

Hvordan påvirker hydrogen tetningsmaterialer?

Hydrogen forårsaker kraftig svelling, ekstraksjon av myknere og sprøhet i konvensjonelle tetningsmaterialer, noe som krever spesialblandinger som modifiserte FFKM-elastomerer.

Hva er den typiske tidsrammen for avkastning på investeringen i hydrogenspesifikke pneumatiske systemer?

De fleste organisasjoner oppnår avkastning på investeringen i løpet av 12-18 måneder gjennom dramatisk reduserte vedlikeholdskostnader, forlenget levetid og eliminering av katastrofale feil.

-

Gir en detaljert forklaring på klassifisering av farlige områder (f.eks. soner, divisjoner) som brukes til å identifisere og kategorisere miljøer der det kan forekomme eksplosive atmosfærer, og som gir veiledning for valg av egnet eksplosjonssikkert utstyr. ↩

-

Forklarer prinsippene for egensikkerhet (IS), en beskyttelsesteknikk for elektronisk utstyr i eksplosjonsfarlige områder som begrenser den tilgjengelige elektriske og termiske energien til et nivå som er lavere enn det som kan forårsake antennelse av en spesifikk farlig blanding i atmosfæren. ↩

-

Vi beskriver egenskapene til austenittisk rustfritt stål og forklarer hvorfor den flatesentrerte kubiske krystallstrukturen (FCC) gjør dem betydelig mer motstandsdyktige mot hydrogensprøhet sammenlignet med andre mikrostrukturer som ferritisk eller martensittisk stål. ↩

-

Gir en oversikt over SAE J2601-standarden, som definerer protokoll- og prosesskravene for tanking av lette hydrogenkjøretøy for å sikre trygg og konsekvent fylling på tvers av ulike stasjoner og kjøretøyprodusenter. ↩