Det pneumatiske systemet ditt blør trykkluft gjennom dårlig installerte push-in-koblinger, noe som koster tusenvis av kroner i bortkastet energi1 samtidig som det går ut over systemytelsen og skaper sikkerhetsrisikoer som kan føre til at hele virksomheten må stenge ned. 😰

For å forhindre pneumatiske lekkasjer kreves det riktig montering av innstikkskoblinger ved hjelp av ren slangeforberedelse, riktig innstikksdybde, tilstrekkelig slangestøtte, riktig valg av kobling for bruksområdet og regelmessig vedlikeholdsinspeksjon - ved å følge disse beste praksisene eliminerer du 95% koblingsrelaterte lekkasjer, samtidig som du sikrer pålitelige pneumatiske tilkoblinger med lang levetid som opprettholder systemets effektivitet.

Nylig jobbet jeg med Sarah, en vedlikeholdsingeniør ved et emballasjeanlegg i Ohio, som tapte $3 000 i måneden på grunn av trykkluftlekkasjer fra feilinstallerte push-in-koblinger. Etter å ha implementert vår omfattende installasjonsprotokoll oppnådde anlegget hennes null lekkasjerelaterte feil i løpet av 18 måneder og reduserte trykkluftkostnadene med 40%.

Innholdsfortegnelse

- Hva er de viktigste trinnene for lekkasjefri montering av innstikkskoblinger?

- Hvordan velger du riktig innstikkskobling for ditt spesifikke bruksområde?

- Hvilke vanlige installasjonsfeil forårsaker flest pneumatiske lekkasjer?

- Hvilke vedlikeholdsrutiner holder innstikkskoblinger lekkasjefrie på lang sikt?

Hva er de viktigste trinnene for lekkasjefri montering av innstikkskoblinger?

Riktig installasjonsteknikk er grunnlaget for pålitelige, lekkasjefrie pneumatiske tilkoblinger som fungerer konsekvent under trykk.

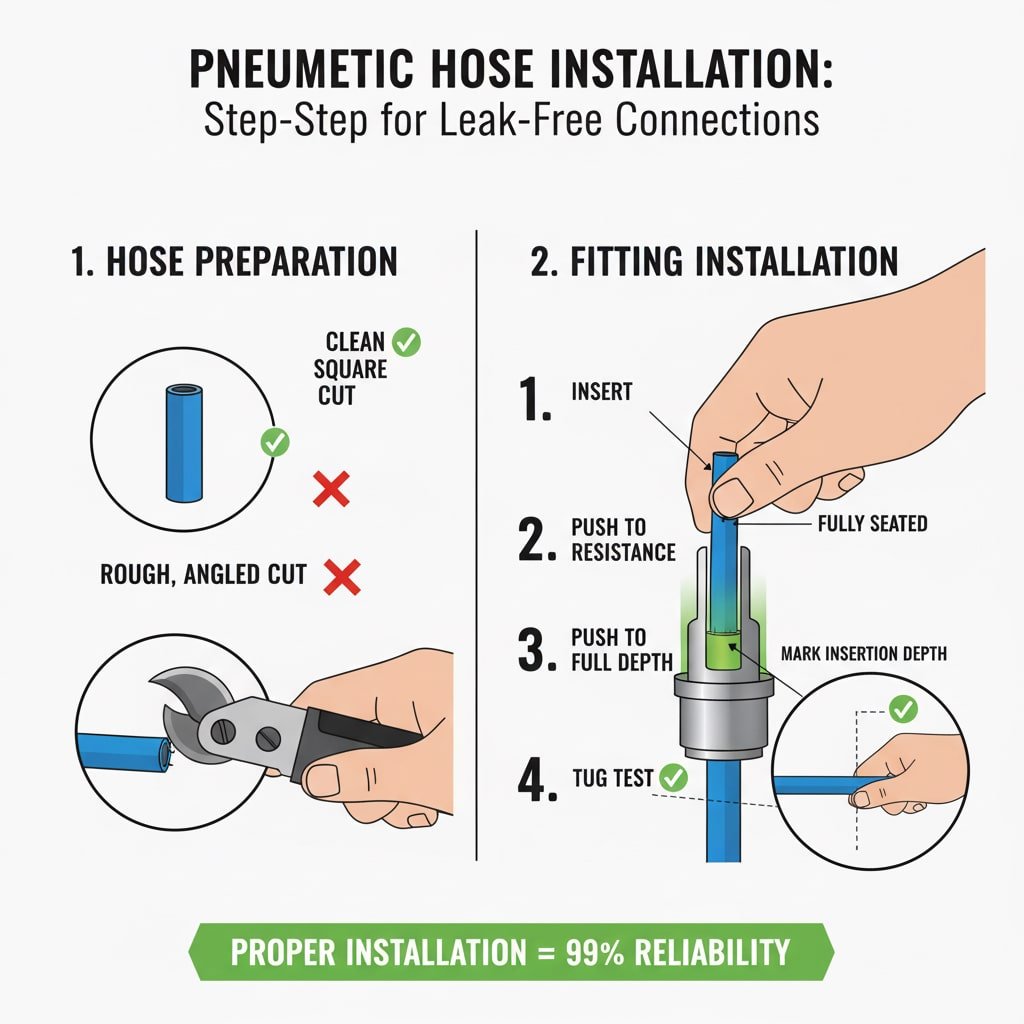

Viktige installasjonstrinn inkluderer å gjøre rene, firkantede kutt i slangen med riktig verktøy, sette inn slangen i full dybde til det kjennes motstand, sørge for tilstrekkelig strekkavlastning2ved å bruke kompatible slangematerialer og utføre trykktesting ved 1,5 ganger arbeidstrykket - disse trinnene sikrer optimal tetningsengasjement, forhindrer for tidlig slitasje og oppnår en tilkoblingspålitelighet som overstiger 99% når de utføres på riktig måte.

Grunnleggende om klargjøring av slanger

Viktige skjæreteknikker:

- Rene kutt: Bruk skarpe pneumatiske slangeskjærere, aldri kniver eller sakser

- Firkantede ender: Sørg for vinkelrette kutt for å hindre at tetningen går utenom

- Glatt overflate: Fjern grader og ujevne kanter som skader tetningene

- Riktig lengde: Ta hensyn til full innstikksdybde pluss arbeidslengde

Sjekkliste for kvalitetskontroll:

- ✅ Kuttet er perfekt kvadratisk og rent

- ✅ Ingen synlige grader eller skader

- ✅ Slangeenden er fri for forurensning

- ✅ Riktig slangemateriale for bruksområdet

Trinn i installasjonsprosessen

Steg-for-steg-installasjonsprotokoll:

| Trinn | Handling | Kritisk punkt | Vanlig feil |

|---|---|---|---|

| 1 | Inspiser montering | Sjekk for skader eller forurensning | Bruk av skadede beslag |

| 2 | Klargjør slangen | Rent, firkantet snitt | Vinklede eller grove kutt |

| 3 | Sett inn helt | Trykk til du kjenner motstand | Delvis innsetting |

| 4 | Fortsett å skyve | Bunnen ut i monteringskroppen | Stopper ved første motstand |

| 5 | Test av slepebåt | Bekreft sikker tilkobling | Hoppe over verifisering |

| 6 | Merk dybde | Referanse for fremtidig inspeksjon | Ingen innsettingsreferanse |

Trykktesting og validering

Krav til testprotokoll:

- Innledende trykk: 1,5 ganger arbeidstrykket i 5 minutter

- Lekkasjedeteksjon: Elektronisk detektor eller såpeløsning

- Trekkprøve: Verifiser den mekaniske forbindelsens styrke

- Dokumentasjon: Registrer testresultater og dato

Godkjenningskriterier:

- Ingen påvisbare lekkasjer ved testtrykk

- Ingen bevegelse i slangen under trekktest

- Riktig innsettingsdybde opprettholdes

- Ren, uskadet tilkoblingsutseende

Hvordan velger du riktig innstikkskobling for ditt spesifikke bruksområde?

Ved å velge riktig innstikkskobling sikrer du optimal ytelse og forhindrer lekkasjer forårsaket av inkompatible komponenter.

Velg innstikkskoblinger basert på slangematerialets kompatibilitet (polyuretan fungerer best), krav til trykkklassifisering, temperaturområde, nødvendig tilkoblingstype og miljøforhold - riktig valg forhindrer forringelse av tetningen, sikrer tilstrekkelig grepstyrke og gir pålitelig levetid på mer enn 5 år i typiske industrielle bruksområder.

Matrise for materialkompatibilitet

Ytelse for slangemateriale:

| Slangetype | Kompatibilitet | Gripestyrke | Tetningskvalitet | Anbefalt bruk |

|---|---|---|---|---|

| Polyuretan (PU)3 | Utmerket | 90-95% | Overlegen | Høytrykksanlegg |

| Nylon (PA) | Bra | 85-90% | Bra | Generelle bruksområder |

| Gummi (NBR) | Rimelig | 70-80% | Rimelig | Kun lavtrykk |

| PVC | Dårlig | 60-70% | Dårlig | Ikke anbefalt |

Hensyn til trykk og temperatur

Krav til rangering:

- Arbeidstrykk: Fittingens nominelle trykk må overstige systemtrykket med 25%

- Temperaturområde: Ta hensyn til både omgivelses- og prosesstemperaturer

- Trykksykling: Ta hensyn til dynamiske belastningseffekter

- Sikkerhetsfaktor: Minimum 4:1 forhold mellom sprengningstrykk og arbeidstrykk4

Miljøfaktorer:

- Kjemisk eksponering: Sikre at tetningen er kompatibel med prosessvæsker

- UV-bestandighet: Påkrevd for utendørs installasjoner

- Vibrasjonsmotstand: Kritisk for mobilt utstyr

- Temperatursykling: Ekspansjons- og sammentrekningseffekter på tetninger

Bepto Push-in Fitting-løsninger

Våre stangløse sylindersystemer:

Vi tilbyr førsteklasses innstikkskoblinger som er spesielt utviklet for våre stangløse sylindere:

- Trykkverdier: Opp til 300 PSI arbeidstrykk

- Temperaturområde: Driftskapasitet fra -40°F til 200°F

- Materialalternativer: Karosserier i messing, rustfritt stål og kompositt

- Størrelsesområde: 4 mm til 16 mm rørkompatibilitet

- Kvalitetssikring: 100% trykktestet før forsendelse

Hvilke vanlige installasjonsfeil forårsaker flest pneumatiske lekkasjer?

Ved å forstå og unngå vanlige installasjonsfeil unngår du de fleste feil og lekkasjer i forbindelse med innstikkskoblinger.

De vanligste feilene som forårsaker lekkasje, er ufullstendig innsetting av slangen (forårsaker 40% feil), bruk av skadede eller forurensede slangeender, feil valg av slangemateriale, utilstrekkelig strekkavlastning og manglende trykktesting - ved å unngå disse feilene gjennom riktig opplæring og kvalitetskontroll eliminerer man 90% for tidlige feil på tilkoblinger.

De viktigste installasjonsfeilene

Kritisk feilanalyse:

| Type feil | Frekvens | Risiko for lekkasje | Forebyggingsmetode |

|---|---|---|---|

| Ufullstendig innsetting | 40% | Høy | Riktig opplæring, dybdemerking |

| Skadede slangeender | 25% | Høy | Skjæreverktøy av høy kvalitet |

| Feil slangemateriale | 15% | Medium | Tabell over materialkompatibilitet |

| Ingen strekkavlastning | 12% | Medium | Riktig montering av støtte |

| Forurensede forbindelser | 8% | Lav | Ren monteringspraksis |

Problemer med ufullstendig innsetting

Problemer med innstikksdybde:

- Delvis engasjement: Tetningen er ikke helt komprimert

- Svak forbindelse: Nedsatt gripestyrke

- Trykkfølsomhet: Lekkasjer oppstår under belastning

- Progressiv svikt: Forbindelsen løsner over tid

Forebyggingsstrategier:

- Vekt på opplæring: Lær "trykk til du møter motstand, og trykk deretter mer"

- Visuelle indikatorer: Bruk beslag med vinduer for innstikksdybde

- Kvalitetskontroll: Obligatorisk slepetesting etter installasjon

- Dokumentasjon: Merk riktig innstikksdybde som referanse

Forebygging av skader på slangeenden

Krav til skjæreverktøy:

- Skarpe kniver: Skift ut skjæreverktøy regelmessig

- Riktig teknikk: Enkel, ren skjærebevegelse

- Avgrading: Fjern alle skjæreartefakter

- Inspeksjon: Visuell verifisering før installasjon

Michael, en fabrikkingeniør ved et bilanlegg i Michigan, opplevde 15-20 lekkasjefeil hver måned på grunn av dårlig skjærepraksis. Etter å ha implementert våre anbefalte skjæreprosedyrer og -verktøy:

- Færre feil til mindre enn 2 per måned

- Eliminert akutte helgereparasjoner

- Sparte $45 000 årlig i vedlikeholdskostnader

- Forbedret systemets generelle pålitelighet med 85%

Hvilke vedlikeholdsrutiner holder innstikkskoblinger lekkasjefrie på lang sikt?

Regelmessig vedlikehold og inspeksjon sikrer at innstikkskoblingene holder seg lekkasjefrie gjennom hele levetiden.

Effektivt vedlikehold omfatter månedlig visuell inspeksjon for å avdekke lekkasjer og skader, kvartalsvis trykktesting av kritiske tilkoblinger, årlig utskifting av høysyklustilkoblinger, korrekt dokumentasjon av alle vedlikeholdsaktiviteter og umiddelbar utskifting av eventuelle kompromitterte tilkoblinger - denne praksisen forlenger levetiden til tilkoblinger 3-5 ganger utover typiske serviceintervaller, samtidig som den forebygger kostbare akutte feil.

Tidsplan og prosedyrer for inspeksjon

Vedlikeholdsfrekvens:

- Daglig: Visuell kontroll under rutinemessige operasjoner

- Ukentlig: Systematisk lekkasjedeteksjon på kritiske kretser

- Månedlig: Detaljert inspeksjon med dokumentasjon

- Kvartalsvis: Trykktesting og verifisering av tilkoblinger

- Årlig: Forebyggende utskifting av slitasjedeler

Metoder for lekkasjedeteksjon

Deteksjonsteknikker:

- Elektroniske detektorer: Mest følsom og nøyaktig

- Såpeløsning: Kostnadseffektiv for rutinemessige kontroller

- Ultralyddeteksjon5: Effektiv i støyende omgivelser

- Overvåking av trykk: Systemomfattende lekkasjevurdering

Krav til dokumentasjon:

- Lekkasjested: Nøyaktig identifikasjon og merking

- Vurdering av alvorlighetsgrad: Kvantifiser lekkasjerate og konsekvenser

- Korrigerende tiltak: Utført reparasjon eller utskifting

- Oppfølgingstesting: Verifisering av reparasjonens effektivitet

Forebyggende utskiftningsstrategi

Kriterier for utskifting:

- Tilkoblinger med høy syklus: Skiftes ut årlig

- Kritiske bruksområder: Forebyggende utskifting ved 80%-levetid

- Miljøeksponering: Hyppigere utskifting under tøffe forhold

- Forringelse av ytelsen: Skift ut ved første tegn på lekkasje

Bepto vedlikeholdsstøtte:

Vi tilbyr omfattende vedlikeholdsstøtte for våre pneumatiske systemer:

- Opplæring i vedlikehold: Riktig inspeksjons- og utskiftingsteknikk

- Erstatningsdeler: Fullt lager av innstikkskoblinger og komponenter

- Teknisk støtte: Ekspertveiledning for feilsøking og optimalisering

- Dokumentasjonssystemer: Verktøy for vedlikeholdssporing og -planlegging

Regelmessig vedlikehold er din beste investering i pneumatiske systemers pålitelighet - noen få minutters inspeksjon forhindrer timevis med nødreparasjoner! 🔧

Konklusjon

Riktig montering og vedlikehold av innstikkskoblinger eliminerer kostbare pneumatiske lekkasjer - invester i opplæring og kvalitetsrutiner for å sikre pålitelig og effektiv drift av systemet. ⚙️

Vanlige spørsmål om installasjon av innstikkskoblinger og forebygging av lekkasjer

Spørsmål: Hvor dypt skal jeg stikke slangen inn i en push-in-kobling?

Før inn slangen til du kjenner motstand, og fortsett deretter å skyve til den bunner helt ut i koblingshuset - delvis innføring er den viktigste årsaken til lekkasjer og feil på innstikkskoblinger.

Spørsmål: Kan jeg bruke push-in-koblinger på nytt etter at jeg har fjernet slangen?

Selv om det er teknisk mulig, øker risikoen for lekkasjer på grunn av tetningsslitasje og forurensning betydelig ved gjenbruk av push-in-koblinger. Vi anbefaler derfor å bruke nye koblinger til kritiske bruksområder for å sikre pålitelige tilkoblinger.

Spørsmål: Hva er den beste måten å oppdage små pneumatiske lekkasjer i push-in-tilkoblinger på?

Elektroniske ultralyddetektorer gir den mest nøyaktige lekkasjedeteksjonen, men en såpeløsning som brukes på tilkoblinger under trykktesting, er kostnadseffektiv og pålitelig for rutinemessige vedlikeholdsinspeksjoner.

Spørsmål: Hvor ofte bør jeg bytte ut push-in-koblinger i applikasjoner med høy syklus?

Skift ut innstikkskoblinger årlig i applikasjoner med høy syklusfrekvens (>100 000 sykluser/år) eller ved tegn på lekkasje, da forebyggende utskifting koster langt mindre enn nødreparasjoner og driftsstans i systemet.

Spørsmål: Hvorfor lekker push-in-koblingene mine bare under høyt trykk?

Høytrykkslekkasjer tyder vanligvis på ufullstendig innsetting av slangen eller skadede slangeender som gjør det mulig å omgå tetningen - sørg for full innsettingsdybde og bruk riktig skjæreverktøy for å lage rene, firkantede slangeender for pålitelig tetning.

-

Få tilgang til bransjerapporter og data om hvor mye energi som årlig går tapt på grunn av trykkluftlekkasjer i industrielle systemer. ↩

-

Lær om de tekniske prinsippene bak riktig strekkavlastning for slanger for å forhindre mekanisk belastning og svikt i tilkoblingen. ↩

-

Gjennomgå de tekniske spesifikasjonene og ytelsesegenskapene til polyuretanslanger (PU) for pneumatiske bruksområder. ↩

-

Forstå den tekniske sikkerhetsstandarden som definerer det nødvendige forholdet mellom en komponents sprengningstrykk og dens normale arbeidstrykk. ↩

-

Oppdag teknologien bak ultralyddetektorer og hvordan de identifiserer den høyfrekvente lyden som produseres av gasslekkasjer. ↩