Sliter du med kompleksiteten i vedlikeholdet av pneumatiske systemer som bruker komponenter fra flere produsenter? Mange fagfolk innen vedlikehold og prosjektering er fanget i en frustrerende sirkel av kompatibilitetsproblemer, tilpassede løsninger og store lagerbeholdninger når de prøver å integrere eller bytte ut komponenter fra forskjellige merker.

Effektiv kompatibilitet med flere merker for stangløs sylinder systemene kombinerer strategisk grensesnittstilpasning, presisjonsteknikker for skinnemodifisering og intelligent konvertering av styresignaler - noe som muliggjør 85-95% krysskompatibilitet mellom store produsenter, samtidig som reservedelslageret reduseres med 30-45% og utskiftningskostnadene med 20-35%.

Jeg jobbet nylig med en farmasøytisk produsent som hadde separate reservedelslagre for tre forskjellige merker av sylindere uten stang i alle sine anlegg. Etter å ha implementert kompatibilitetsløsningene jeg beskriver nedenfor, konsoliderte de lagerbeholdningen med 42%, reduserte nødbestillinger med 78% og reduserte de totale vedlikeholdskostnadene for det pneumatiske systemet med 23%. Disse resultatene kan oppnås i praktisk talt alle industrimiljøer når de riktige kompatibilitetsstrategiene implementeres på riktig måte.

Innholdsfortegnelse

- Hvordan kan Festo-SMC-grensesnittadaptere eliminere kompatibilitetsbarrierer?

- Hvilke teknikker for tilpasning av skinnestørrelser muliggjør montering på tvers av merker?

- Hvilke metoder for konvertering av styresignaler sikrer sømløs integrering?

- Konklusjon

- Vanlige spørsmål om kompatibilitet med flere merker

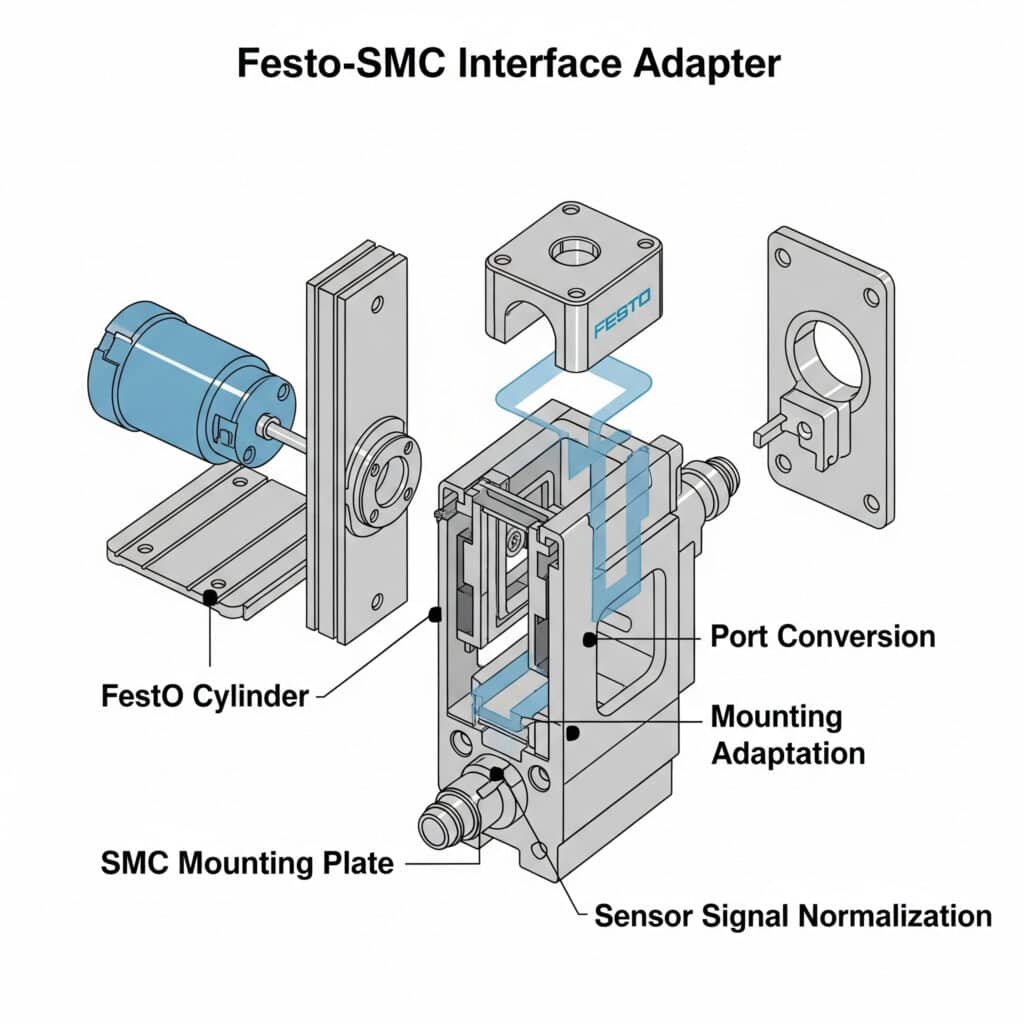

Hvordan kan Festo-SMC-grensesnittadaptere eliminere kompatibilitetsbarrierer?

Grensesnittkompatibilitet mellom store produsenter som Festo og SMC er en av de vanligste utfordringene når det gjelder vedlikehold og oppgraderinger av pneumatiske systemer.

Effektiv Festo-SMC-grensesnitttilpasning kombinerer standardisert portkonvertering, tilpasning av monteringsmønster og normalisering av sensorsignaler - noe som muliggjør direkte erstatningskompatibilitet for 85-90% av vanlige stangløse sylinderapplikasjoner, samtidig som installasjonstiden reduseres med 60-75% sammenlignet med tilpassede løsninger.

Etter å ha implementert løsninger for kompatibilitet på tvers av merkevarer i ulike bransjer, har jeg erfart at de fleste organisasjoner tyr til kostbar spesialproduksjon eller fullstendig systemutskifting når de står overfor inkompatible grensesnitt. Nøkkelen er å implementere standardiserte tilpasningsløsninger som ivaretar alle kritiske grensesnittpunkter og samtidig opprettholder systemets ytelse.

Omfattende rammeverk for grensesnittstilpasning

En effektiv strategi for grensesnittstilpasning omfatter disse viktige elementene:

1. Konvertering av pneumatisk port

Standardisert porttilpasning sikrer riktig tilkobling:

Standardisering av portstørrelse og gjenger

- Vanlige portkonverteringer:

Festo G1/8 til SMC M51

SMC Rc1/4 til Festo G1/4

Festo G3/8 til SMC Rc3/8

- Løsninger for trådkompatibilitet:

Adaptere med direkte gjenger

Gjengekonverteringsinnsatser

Utskifting av portblokkerTilpasning av portorientering

- Orienteringsforskjeller:

Aksiale vs. radiale porter

Variasjoner i portavstand

Forskjeller i portvinkel

- Tilpasningsløsninger:

Vinklede adaptere

Multiport-manifolder

Blokker for konvertering av orienteringTilpasning av strømningskapasitet

- Hensyn til strømningsbegrensning:

Opprettholde krav til minstevannføring

Forhindrer overdreven begrensning

Matchende original ytelse

- Tilnærminger for implementering:

Design med direkte strømningsbane

Adaptere med minimal begrensning

Kompenserende portdimensjonering

2. Standardisering av monteringsgrensesnitt

Fysisk monteringstilpasning sikrer riktig installasjon:

Konvertering av monteringsmønster

- Vanlige monteringsforskjeller:

Festo 25 mm mønster til SMC 20 mm mønster

SMC 40 mm mønster til Festo 43 mm mønster

Merkespesifikke fotmonteringsmønstre

- Tilpasningstilnærminger:

Universelle monteringsplater

Slissede tilpasningsbraketter

Justerbare monteringssystemerVurderinger av lastekapasitet

- Strukturelle krav:

Opprettholdelse av lastklassifiseringer

Sikre riktig støtte

Forhindrer avbøyning

- Implementeringsstrategier:

Adaptermaterialer med høy styrke

Forsterkede monteringspunkter

Distribuert lastdesignJusteringspresisjon

- Hensyn til tilpasning:

Midtlinjeposisjonering

Vinkeljustering

Høydejustering

- Metoder for presisjonstilpasning:

Maskinerte adapteroverflater

Justerbare justeringsfunksjoner

Bevaring av referansekanter

3. Integrering av sensorer og tilbakemeldinger

Sikre riktig sensorkompatibilitet:

Tilpasning av sensormontasje

- Forskjeller i brytermontering:

T-spor vs. C-spor-design2

Svalehale vs. rektangulære profiler

Merkespesifikke monteringssystemer

- Tilpasningsløsninger:

Universelle sensorbraketter

Adapter for profilkonvertering

Monteringsskinner med flere standarderSignalkompatibilitet

- Elektriske forskjeller:

Spenningsstandarder

Gjeldende krav

Signalets polaritet

- Tilpasningstilnærminger:

Adaptere for signalbehandling

Moduler for spenningsomforming

Grensesnitt for polaritetskorrigeringTilbakemeldingsposisjonskorrelasjon

- Utfordringer med posisjonsmåling:

Forskjeller i aktiveringspunkt for brytere

Føler variasjoner i avstand

Hystereseforskjeller

- Kompensasjonsmetoder:

Justerbare posisjonsadaptere

Programmerbare bryterpunkter

Referansesystemer for kalibrering

Metodikk for implementering

Følg denne strukturerte fremgangsmåten for å implementere effektiv grensesnittstilpasning:

Trinn 1: Kompatibilitetsvurdering

Begynn med en omfattende forståelse av kompatibilitetskravene:

Dokumentasjon av komponenter

- Dokumenter eksisterende komponenter:

Modellnummer

Spesifikasjoner

Kritiske dimensjoner

Krav til ytelse

- Identifiser alternativer for erstatning:

Direkte ekvivalenter

Funksjonelle ekvivalenter

Oppgraderte alternativerGrensesnittanalyse

- Dokumenter alle grensesnittpunkter:

Pneumatiske tilkoblinger

Monteringsmønstre

Sensorsystemer

Kontrollgrensesnitt

- Identifiser kompatibilitetsgap:

Forskjeller i størrelse

Variasjoner i tråden

Orienteringsforskjeller

Inkompatible signalerKrav til ytelse

- Dokumenter kritiske parametere:

Krav til flyt

Trykkspesifikasjoner

Behov for responstid

Krav til presisjon

- Fastsett ytelseskriterier:

Akseptable tilpasningstap

Kritiske vedlikeholdsparametere

Viktige prestasjonsmålinger

Trinn 2: Valg og utforming av adapter

Utvikle en omfattende tilpasningsstrategi:

Evaluering av standard adapter

- Undersøk tilgjengelige løsninger:

Adaptere levert av produsenten

Standardadaptere fra tredjeparter

Universelle tilpasningssystemer

- Evaluer effekten på ytelsen:

Effekter av strømningsbegrensning

Konsekvenser for trykkfall

Endringer i responstidTilpasset adapterdesign

- Utvikle spesifikasjoner:

Kritiske dimensjoner

Materielle krav

Ytelsesparametere

- Lag detaljert design:

CAD-modeller

Produksjonstegninger

MonteringsanvisningUtvikling av hybridløsninger

- Kombiner standard og tilpassede elementer:

Standard pneumatiske adaptere

Tilpassede monteringsgrensesnitt

Hybride sensorløsninger

- Optimaliser for ytelse:

Minimere strømningsbegrensninger

Sørg for riktig justering

Oppretthold sensornøyaktigheten

Trinn 3: Implementering og validering

Utfør tilpasningsplanen med riktig validering:

Kontrollert implementering

- Utvikle installasjonsprosedyrer:

Trinn-for-trinn-instruksjoner

Nødvendige verktøy

Kritiske justeringer

- Opprett en verifiseringsprosess:

Prosedyre for lekkasjetesting

Verifisering av innretting

Testing av ytelseValidering av ytelse

- Test under driftsforhold:

Fullt trykkområde

Ulike strømningskrav

Dynamisk drift

- Verifiser kritiske parametere:

Syklustid

Posisjonsnøyaktighet

Egenskaper ved responsDokumentasjon og standardisering

- Lag detaljert dokumentasjon:

Som bygget-tegninger

Delelister

Prosedyrer for vedlikehold

- Utvikle standarder:

Godkjente spesifikasjoner for adapter

Krav til installasjon

Forventninger til ytelse

Anvendelse i den virkelige verden: Farmasøytisk produksjon

Et av mine mest vellykkede grensesnittstilpasningsprosjekter var for en legemiddelprodusent med anlegg i tre land. Utfordringene deres inkluderte:

- Blanding av Festo og SMC stangløse sylindere på tvers av produksjonslinjene

- Overdreven lagerbeholdning av reservedeler

- Lange ledetider for utskiftninger

- Inkonsekvente vedlikeholdsprosedyrer

Vi implementerte en omfattende tilpasningsstrategi:

Kompatibilitetsvurdering

- Dokumenterte 47 forskjellige stangløse sylinderkonfigurasjoner

- Identifiserte 14 kritiske grensesnittvariasjoner

- Fastsatte ytelseskrav

- Fastsatte prioriteringer for standardiseringUtvikling av tilpasningsløsninger

- Laget standardiserte portadaptere for vanlige konverteringer

- Utviklet universelle grensesnittplater for montering

- Designet system for tilpasning av sensorfeste

- Utarbeidet omfattende konverteringsdokumentasjonImplementering og opplæring

- Implementerte løsninger under planlagt vedlikehold

- Laget detaljerte installasjonsprosedyrer

- Gjennomførte praktisk opplæring

- Etablerte protokoller for ytelsesverifisering

Resultatene forandret vedlikeholdsarbeidet deres:

| Metrisk | Før tilpasning | Etter tilpasning | Forbedring |

|---|---|---|---|

| Unike reservedeler | 187 gjenstander | 108 gjenstander | 42% reduksjon |

| Nødordrer | 54 per år | 12 per år | 78% reduksjon |

| Gjennomsnittlig utskiftningstid | 4,8 timer | 1,3 timer | 73% reduksjon |

| Vedlikeholdskostnader | $342 000 årlig | $263 000 årlig | 23% reduksjon |

| Kryssopplærte teknikere | 40% av ansatte | 90% av ansatte | 125% økning |

Den viktigste innsikten var å innse at strategisk grensesnittstilpasning kunne eliminere behovet for merkevarespesifikke vedlikeholdstilnærminger. Ved å implementere standardiserte tilpasningsløsninger kunne de behandle de ulike pneumatiske systemene sine som en enhetlig plattform, noe som forbedret vedlikeholdseffektiviteten og reduserte kostnadene dramatisk.

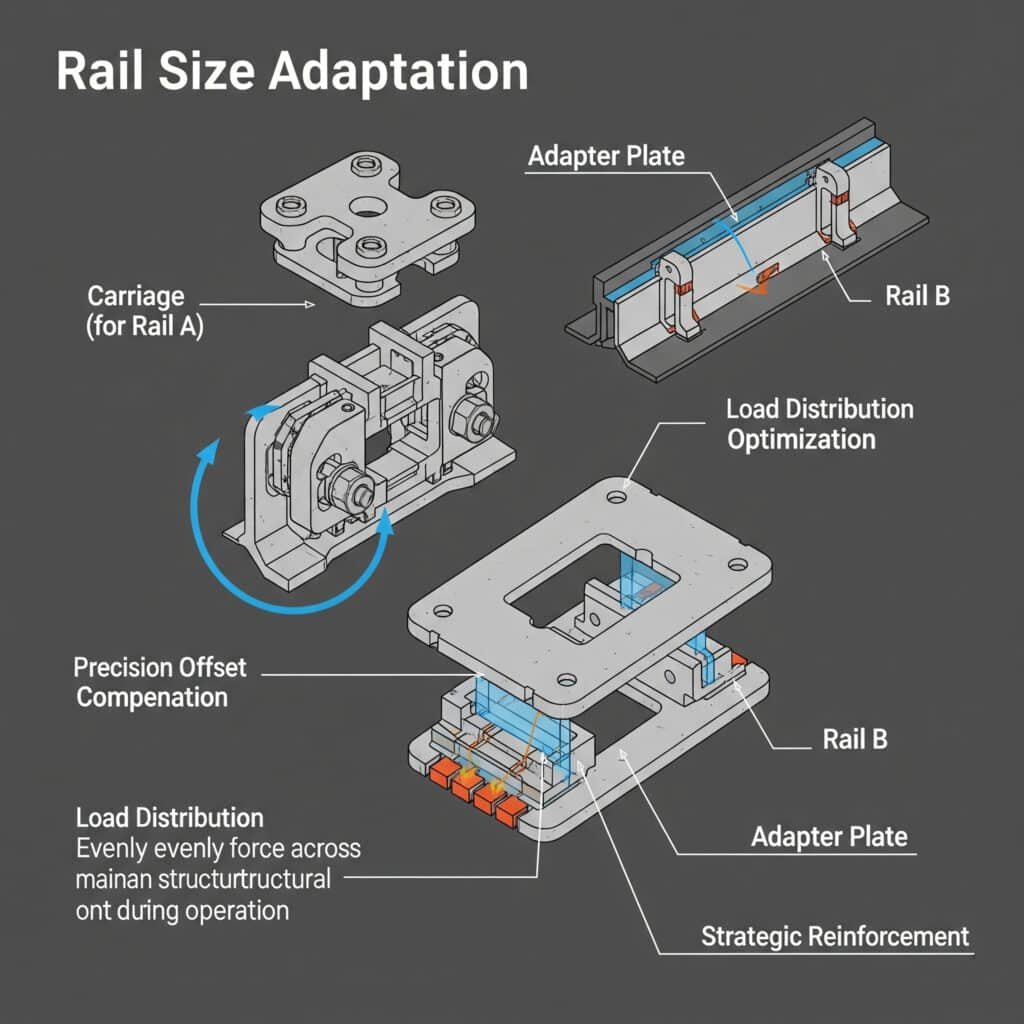

Hvilke teknikker for tilpasning av skinnestørrelser muliggjør montering på tvers av merker?

Forskjeller i skinnestørrelse mellom pneumatiske merker er et av de mest utfordrende aspektene ved kompatibilitet på tvers av merker, men kan håndteres effektivt ved hjelp av strategiske tilpasningsteknikker.

Effektiv tilpasning av skinnestørrelsen kombinerer presis kompensasjon for monteringsforskyvning, optimalisering av lastfordeling og strategiske forsterkningsteknikker - noe som muliggjør direkte erstatningskompatibilitet på tvers av ulike skinneprofiler, samtidig som 90-95% av den opprinnelige lastekapasiteten opprettholdes og riktig justering og drift sikres.

Etter å ha implementert tilpasninger av skinner på tvers av ulike merker og bruksområder, har jeg erfart at de fleste organisasjoner anser forskjeller i skinnestørrelse som en uoverstigelig barriere for kompatibilitet. Nøkkelen er å implementere strategiske tilpasningsteknikker som tar hensyn til både dimensjoner og struktur, samtidig som systemytelsen opprettholdes.

Omfattende rammeverk for tilpasning av jernbanen

En effektiv strategi for tilpasning av jernbanen omfatter disse viktige elementene:

1. Dimensjonsanalyse og kompensasjon

Nøyaktig dimensjonal tilpasning sikrer riktig passform og funksjon:

Mapping av profildimensjon

- Kritiske dimensjoner:

Skinnebredde og -høyde

Hullmønster for montering

Plassering av lageroverflater

Overordnede konvoluttdimensjoner

- Vanlige merkeforskjeller:

Festo 25 mm vs. SMC 20 mm

SMC 32 mm vs. Festo 32 mm (forskjellige profiler)

Festo 40 mm vs. SMC 40 mm (forskjellig montering)Tilpasning av monteringshull

- Forskjeller i hullmønster:

Variasjoner i avstand

Forskjeller i diameter

Spesifikasjoner for senkboring

- Tilpasningstilnærminger:

Slissede monteringshull

Mønsterkonverteringsplater

Boring med flere mønstreKompensasjon for senterlinje og høyde

- Hensyn til tilpasning:

Midtlinjeposisjonering

Driftshøyde

Justering av sluttposisjon

- Kompensasjonsmetoder:

Presisjonsavstandsstykker

Maskinbearbeidede adapterplater

Justerbare monteringssystemer

2. Optimalisering av lastekapasitet

Sikrer strukturell integritet på tvers av ulike skinnestørrelser:

Analyse av lastfordeling

- Hensyn til lastoverføring:

Statiske lastbaner

Dynamisk kraftfordeling

Håndtering av momentbelastning

- Optimaliseringsmetoder:

Distribuerte monteringspunkter

Lastfordelende design

Forsterkede overføringspunkterValg og optimalisering av materialer

- Materialhensyn:

Krav til styrke

Vektbegrensninger

Miljømessige faktorer

- Utvalgsstrategier:

Høyfast aluminium for standardbelastninger

Stål for bruksområder med høy belastning

Komposittmaterialer for spesielle kravTeknikker for strukturell forsterkning

- Behov for forsterkning:

Støtte for spennvidde

Forebygging av avbøyning

Vibrasjonsdemping

- Metoder for implementering:

Ribbet adapterdesign

Strukturell kile

Støttesystemer i full lengde

3. Tilpasning av lagergrensesnitt

Sikrer riktig bevegelse og støtte:

Kompatibilitet med lageroverflater

- Forskjeller i overflaten:

Profilgeometri

Overflatebehandling

Spesifikasjoner for hardhet

- Tilpasningstilnærminger:

Presisjonsbearbeidede grensesnitt

Systemer for lagerinnsats

Overflatebehandling som matcherBevaring av dynamisk justering

- Hensyn til tilpasning:

Løpende parallellitet

Belastningsindusert nedbøyning

Effekter av termisk ekspansjon

- Konserveringsmetoder:

Presisjonsbearbeiding

Justerbare justeringsfunksjoner

Systemer med kontrollert forspenningStrategier for kompensasjon for slitasje

- Hensyn til slitasje:

Forskjellige slitasjehastigheter

Intervaller for vedlikehold

Krav til smøring

- Kompensasjonsmetoder:

Herdede slitasjeoverflater

Utskiftbare sliteelementer

Optimaliserte smøresystemer

Metodikk for implementering

Følg denne strukturerte tilnærmingen for å gjennomføre en effektiv tilpasning av jernbanen:

Trinn 1: Detaljert dimensjonsanalyse

Begynn med en omfattende forståelse av dimensjonskravene:

Eksisterende systemdokumentasjon

- Mål kritiske dimensjoner:

Dimensjoner på skinneprofilen

Hullmønstre for montering

Driftskonvolutt

Krav til klarering

- Dokumentere ytelsesparametere:

Belastningskapasitet

Krav til hastighet

Behov for presisjon

Forventet levealderSpesifikasjoner for erstatningssystem

- Dokumentets erstatningsdimensjoner:

Spesifikasjoner for skinneprofiler

Krav til montering

Driftsparametere

Ytelsesspesifikasjoner

- Identifiser dimensjonsforskjeller:

Variasjoner i bredde og høyde

Forskjeller i monteringsmønster

Variasjoner i lageroverflatenDefinisjon av tilpasningskrav

- Fastslå behov for tilpasning:

Krav til dimensjonal kompensasjon

Strukturelle hensyn

Behov for bevaring av ytelse

- Fastsett kritiske parametere:

Justeringstoleranser

Krav til lastekapasitet

Operasjonelle spesifikasjoner

Trinn 2: Design og prosjektering av tilpasninger

Utvikle en helhetlig tilpasningsløsning:

Utvikling av konseptuell design

- Lag tilpasningskonsepter:

Tilpasninger for direkte montering

Design av mellomliggende plater

Strukturelle tilpasningsmetoder

- Evaluer gjennomførbarheten:

Kompleksitet i produksjonen

Krav til installasjon

Innvirkning på ytelsenDetaljert prosjektering

- Utvikle detaljert design:

CAD-modeller

Strukturell analyse

Stabling av toleranser3 studier

- Optimaliser for ytelse:

Valg av materiale

Strukturell optimalisering

VektreduksjonPrototype og testing

- Opprett valideringsprototyper:

3D-printede konseptmodeller

Maskinerte teststykker

Prototyper i full skala

- Utfør ytelsestesting:

Verifisering av passform

Lasttesting

Operasjonell validering

Trinn 3: Implementering og dokumentasjon

Gjennomfør tilpasningsplanen med riktig dokumentasjon:

Produksjon og kvalitetskontroll

- Utvikle produksjonsspesifikasjoner:

Materielle krav

Toleranser ved maskinering

Spesifikasjoner for overflatefinish

- Etablere kvalitetskontroll:

Krav til inspeksjon

Godkjenningskriterier

DokumentasjonsbehovUtvikling av installasjonsprosedyrer

- Lag detaljerte prosedyrer:

Trinn-for-trinn-instruksjoner

Nødvendige verktøy

Kritiske justeringer

- Utvikle verifiseringsmetoder:

Kontroll av innretting

Lasttesting

Operasjonell verifiseringDokumentasjon og opplæring

- Lag omfattende dokumentasjon:

Som bygget-tegninger

Installasjonsveiledninger

Prosedyrer for vedlikehold

- Utvikle opplæringsmateriell:

Opplæring i installasjon

Instruksjoner for vedlikehold

Veiledninger for feilsøking

Anvendelse i den virkelige verden: Produksjon av bilkomponenter

Et av mine mest vellykkede prosjekter innen skinnetilpasning var for en produsent av komponenter til bilindustrien. Utfordringene deres inkluderte:

- Gradvis utskifting av gamle Festo-systemer med nye SMC-sylindere

- Kritisk produksjonslinje som ikke kunne modifiseres i stor grad

- Krav til presis posisjonering

- Drift med høy syklusfrekvens

Vi implementerte en omfattende strategi for tilpasning av jernbanen:

Detaljert analyse

- Dokumenterte eksisterende Festo 32 mm skinnesystem

- Spesifisert erstatning for SMC 32 mm sylindere

- Identifiserte kritiske dimensjonsforskjeller

- Fastsatte ytelseskravUtvikling av tilpasningsløsninger

- Designede presisjonsadapterplater med:

Kompenserende monteringsmønster

Høydejustering av senterlinjen

Forsterkede lastoverføringspunkter

- Laget tilpasninger av lagergrensesnittet

Utviklet installasjonsarmaturImplementering og validering

- Produserte presisjonskomponenter

- Implementert under planlagt nedetid

- Utførte omfattende testing

- Dokumentert endelig konfigurasjon

Resultatene overgikk forventningene:

| Metrisk | Opprinnelig spesifikasjon | Resultat av tilpasningen | Ytelse |

|---|---|---|---|

| Lastkapasitet | 120 kg | 115 kg | 96% vedlikeholdt |

| Posisjoneringsnøyaktighet | ±0,05 mm | ±0,05 mm | 100% vedlikeholdt |

| Installasjonstid | N/A | 4,5 timer per enhet | Innenfor nedstengningsvinduet |

| Syklusfrekvens | 45 sykluser/min | 45 sykluser/min | 100% vedlikeholdt |

| Systemets levetid | 10 millioner sykluser | Anslagsvis 10+ millioner | 100% vedlikeholdt |

Den viktigste innsikten var å innse at en vellykket tilpasning av skinner krever at man tar hensyn til både dimensjoner og struktur. Ved å utvikle presisjonsadapterkomponenter som opprettholdt kritiske justeringer og samtidig overførte lastene på riktig måte, kunne de implementere en strategi for trinnvis utskifting uten at det gikk på bekostning av ytelsen eller krevde omfattende systemmodifikasjoner.

Hvilke metoder for konvertering av styresignaler sikrer sømløs integrering?

Kompatibilitet mellom ulike pneumatiske merker er et av de mest oversette aspektene ved integrering av flere merker, men er likevel avgjørende for at systemet skal fungere som det skal.

Effektiv konvertering av styresignaler kombinerer spenningsstandardisering, tilpasning av kommunikasjonsprotokoll og normalisering av tilbakemeldingssignaler - noe som muliggjør sømløs integrering mellom ulike styringsarkitekturer, samtidig som 100%-funksjonaliteten opprettholdes og 95-98% av integreringsrelaterte problemer elimineres.

Etter å ha implementert kontrollintegrasjon på tvers av ulike bruksområder har jeg erfart at de fleste organisasjoner fokuserer utelukkende på mekanisk kompatibilitet, mens de undervurderer utfordringene knyttet til styringssignaler. Nøkkelen er å implementere omfattende løsninger for signalkonvertering som tar hensyn til alle aspekter av kontrollgrensesnittet.

Omfattende rammeverk for signalkonvertering

En effektiv strategi for signalkonvertering omfatter disse viktige elementene:

1. Standardisering av spenning og strømstyrke

Sikre riktig elektrisk kompatibilitet:

Konvertering av spenningsnivå

- Vanlige spenningsforskjeller:

24 VDC vs. 12 VDC-systemer

5 VDC logikk vs. 24 VDC industri

Analoge spenningsområder (0-10V vs. 0-5V)

- Konverteringsmetoder:

Omformere for likespenning

Optisk isolerte grensesnitt

Programmerbare signalbehandlereTilpasning av strømsignal

- Variasjoner i strømsignalet:

4-20mA vs. 0-20mA

Sourcing vs. sinking-konfigurasjoner

Loop-drevet vs. eksternt drevet

- Metoder for tilpasning:

Omformere med strømsløyfe

Moduler for signalisolering

Konfigurerbare sendereHensyn til strømforsyningen

- Forskjeller i effektbehov:

Spenningstoleranseområder

Strømforbruk

Krav til innstrømning

- Tilpasningsstrategier:

Regulerte strømforsyninger

Isolasjonstransformatorer

Strømbegrensende beskyttelse

2. Konvertering av kommunikasjonsprotokoll

Bygger bro mellom ulike kommunikasjonsstandarder:

Tilpasning av digital protokoll

- Forskjeller i protokollen:

Feltbussvarianter (Profibus, DeviceNet osv.)

Industrielt Ethernet4 (EtherCAT, Profinet osv.)

Proprietære protokoller

- Konverteringsløsninger:

Protokollkonvertere

Gateway-enheter

Grensesnitt med flere protokollerStandardisering av seriell kommunikasjon

- Variasjoner i det serielle grensesnittet:

RS-232 vs. RS-485

TTL vs. industrielle nivåer

Forskjeller i baudrate og format

- Tilpasningstilnærminger:

Konvertere for serielle grensesnitt

Formatoversettere

Adaptere for baudrateIntegrering av trådløs kommunikasjon

- Forskjeller i trådløs standard:

IO-Link trådløs

Industriell Bluetooth

Egenutviklede RF-systemer

- Integreringsmetoder:

Protokollbroer

Trådløse til kablede gatewayer

Trådløse grensesnitt med flere standarder

3. Normalisering av tilbakemeldingssignal

Sikrer riktig status- og posisjonstilbakemelding:

Standardisering av brytersignaler

- Variasjoner i bryterutgang:

PNP vs. NPN-konfigurasjoner5

Normalt åpen vs. normalt lukket

2-leder vs. 3-leder-design

- Standardiseringsmetoder:

Signalomformere

Adaptere for utgangskonfigurasjon

Universelle inngangsgrensesnittKonvertering av analog tilbakemelding

- Analoge signalforskjeller:

Spenningsområder (0-10V, 0-5V, ±10V)

Strømsignaler (4-20 mA, 0-20 mA)

Skalering og offset-variasjoner

- Konverteringsmetoder:

Signalskalere

Omformere for rekkevidde

Programmerbare sendereEnkoder og posisjonstilbakemelding

- Variasjoner i posisjonstilbakemelding:

Inkrementelle kontra absolutte enkodere

Pulsformater (A/B, trinn/retning)

Forskjeller i oppløsning

- Tilpasningsteknikker:

Pulsformatkonvertere

Multiplikatorer/delere for oppløsning

Stillingsoversettere

Metodikk for implementering

Følg denne strukturerte fremgangsmåten for å implementere effektiv signalkonvertering:

Trinn 1: Analyse av kontrollgrensesnitt

Begynn med en omfattende forståelse av signalkravene:

Eksisterende systemdokumentasjon

- Dokumentkontrollsignaler:

Ventilstyringssignaler

Sensorinnganger

Tilbakemeldingssignaler

Kommunikasjonsgrensesnitt

- Identifiser signalspesifikasjoner:

Spennings-/strømnivåer

Kommunikasjonsprotokoller

Krav til timing

LastspesifikasjonerKrav til erstatningssystem

- Dokumentere nye komponentsignaler:

Krav til kontrollinngang

Spesifikasjoner for utgangssignal

Kommunikasjonsmuligheter

Strømbehov

- Identifiser kompatibilitetsgap:

Manglende samsvar mellom spenning og strøm

Forskjeller i protokollen

Inkompatibilitet mellom kontakter

Variasjoner i timingDefinisjon av operasjonelle krav

- Bestem kritiske parametere:

Krav til responstid

Behov for oppdateringshastighet

Krav til presisjon

Forventninger til pålitelighet

- Fastsett ytelseskriterier:

Maksimal akseptabel ventetid

Nødvendig signalnøyaktighet

Innstillinger for feilmodus

Trinn 2: Utvikling av konverteringsløsninger

Utvikle en omfattende strategi for signalkonvertering:

Evaluering av standard omformer

- Undersøk tilgjengelige løsninger:

Omformere levert av produsenten

Grensesnittenheter fra tredjeparter

Universelle signalbehandlere

- Evaluer ytelsesevnen:

Signalets nøyaktighet

Svartid

Vurderinger av pålitelighetTilpasset grensesnittdesign

- Utvikle spesifikasjoner:

Krav til signalkonvertering

Miljøspesifikasjoner

Krav til integrering

- Lag detaljert design:

Kretsdesign

Valg av komponenter

Spesifikasjoner for kabinettetUtvikling av hybridløsninger

- Kombiner standard og tilpassede elementer:

Standard signalomformere

Tilpassede grensesnittkort

Applikasjonsspesifikk programmering

- Optimaliser for ytelse:

Minimer signalforsinkelsen

Sikre signalintegritet

Implementer passende isolasjon

Trinn 3: Implementering og validering

Utfør konverteringsplanen med riktig validering:

Kontrollert implementering

- Utvikle installasjonsprosedyrer:

Koblingsskjemaer

Konfigurasjonsinnstillinger

Testsekvenser

- Opprett en verifiseringsprosess:

Signalverifiseringstester

Validering av timing

Operasjonell testingValidering av ytelse

- Test under driftsforhold:

Normal drift

Maksimale belastningsforhold

Scenarier for gjenoppretting av feil

- Verifiser kritiske parametere:

Signalets nøyaktighet

Svartid

Pålitelighet under variasjonDokumentasjon og standardisering

- Lag detaljert dokumentasjon:

Som bygget-diagrammer

Konfigurasjonsposter

Veiledninger for feilsøking

- Utvikle standarder:

Godkjente spesifikasjoner for omformere

Krav til installasjon

Forventninger til ytelse

Anvendelse i den virkelige verden: Oppgradering av emballasjeutstyr

Et av mine mest vellykkede signalkonverteringsprosjekter var for en produsent av emballasjeutstyr som oppgraderte fra Festo til SMC-komponenter. Utfordringene deres inkluderte:

- Overgang fra Festo-ventilterminaler til SMC-ventilmanifolder

- Integrering med eksisterende PLS-styringssystem

- Opprettholde presise tidsrelasjoner

- Bevare diagnostiske muligheter

Vi implementerte en omfattende konverteringsstrategi:

Analyse av kontrollgrensesnitt

- Dokumenterte eksisterende Festo CPX-terminalsignaler

- Spesifiserte krav til erstatning for SMC EX600

- Identifiserte protokoll- og signalforskjeller

- Fastsatte kritiske tidsparametereUtvikling av konverteringsløsninger

- Designet protokollkonverter for feltbusskommunikasjon

- Laget signaltilpasningsgrensesnitt for analoge sensorer

- Utviklet normalisering av posisjonstilbakemelding

- Implementert diagnostisk signalkartleggingImplementering og validering

- Installerte ombyggingskomponenter

- Konfigurert signalkartlegging

- Utførte omfattende testing

- Dokumentert endelig konfigurasjon

Resultatene viste en sømløs integrering:

| Metrisk | Opprinnelig system | Konvertert system | Ytelse |

|---|---|---|---|

| Kontrollens responstid | 12 ms | 11 ms | 8% forbedring |

| Nøyaktighet for posisjonstilbakemelding | ±0,1 mm | ±0,1 mm | 100% vedlikeholdt |

| Diagnostisk kapasitet | 24 parametere | 28 parametere | 17% forbedring |

| Systemets pålitelighet | 99,7% oppetid | 99,8% oppetid | 0,1%-forbedring |

| Integrasjonstid | N/A | 8 timer | Innenfor tidsplanen |

Den viktigste innsikten var at vellykket styringsintegrasjon krever at man tar hensyn til alle signallagene - strøm, styring, tilbakemelding og kommunikasjon. Ved å implementere en omfattende konverteringsstrategi som opprettholdt signalintegriteten samtidig som formater og protokoller ble tilpasset, kunne de oppnå sømløs integrasjon mellom ulike produsentkomponenter og samtidig forbedre den generelle systemytelsen.

Konklusjon

Effektiv kompatibilitet mellom flere merker for stangløse sylindersystemer ved hjelp av strategisk grensesnittstilpasning, presisjonsmodifisering av skinner og intelligent konvertering av styresignaler gir betydelige fordeler når det gjelder vedlikeholdseffektivitet, reservedelshåndtering og systemets pålitelighet. Disse tilnærmingene gir vanligvis umiddelbar avkastning i form av redusert lagerbeholdning og forenklet vedlikehold, samtidig som de gir langsiktig fleksibilitet for systemutvikling.

Den viktigste innsikten fra min erfaring med å implementere disse kompatibilitetsløsningene på tvers av flere bransjer er at integrering på tvers av merkevarer er fullt mulig med den rette tilnærmingen. Ved å implementere standardiserte tilpasningsmetoder og lage omfattende dokumentasjon kan organisasjoner frigjøre seg fra produsentspesifikke begrensninger og skape virkelig fleksible pneumatiske systemer.

Vanlige spørsmål om kompatibilitet med flere merker

Hva er det mest utfordrende aspektet ved Festo-SMC-kompatibilitet?

Forskjeller i sensormontasje og tilbakemeldingssignaler utgjør de største utfordringene, og krever både mekanisk tilpasning og signalkonvertering.

Kan skinnetilpasninger tåle de samme belastningene som originale komponenter?

Riktig utformede skinnetilpasninger opprettholder vanligvis 90-95% av den opprinnelige lastekapasiteten, samtidig som de sikrer riktig justering og drift.

Hva er den typiske tidsrammen for ROI ved implementering av kompatibilitet med flere merkevarer?

De fleste organisasjoner oppnår full ROI i løpet av 6-12 måneder gjennom reduserte lagerkostnader og kortere vedlikeholdstid.

Hvilke merker er lettest å gjøre kompatible?

Festo og SMC tilbyr den enkleste kompatibilitetsveien på grunn av deres omfattende dokumentasjon og lignende designfilosofier.

Innfører signalomformere betydelige responsforsinkelser?

Moderne signalomformere gir vanligvis bare 1-5 ms ventetid, noe som er ubetydelig i de fleste pneumatiske applikasjoner.

-

Gir en detaljert veiledning til vanlige industrielle rørgjengestandarder, inkludert G (BSPP), M (metrisk) og Rc (BSPT), noe som er avgjørende for å sikre lekkasjesikre pneumatiske tilkoblinger. ↩

-

Forklarer forskjellene mellom de vanlige T-spor- og C-sporstandardene som brukes til montering av sensorer på pneumatiske sylindere, og hjelper teknikere med å velge riktig monteringsutstyr. ↩

-

Her får du en grundig forklaring på toleranseanalyse (eller stabling), en viktig ingeniørmetode som brukes til å beregne den kumulative effekten av deltoleranser på en sammenstillings endelige dimensjoner og passform. ↩

-

Beskriver prinsippene for Industrial Ethernet, bruken av standard Ethernet-protokoller i et industrielt miljø med protokoller som gir den determinismen og sanntidskontrollen som kreves for automatisering. ↩

-

Gir en tydelig veiledning om forskjellen mellom PNP (sourcing) og NPN (sinking) sensorutgangstyper, noe som er grunnleggende kunnskap for korrekt kabling av industrielle kontrollkretser. ↩