Er du forberedt på å forsvare dine pneumatiske systemkonstruksjoner i retten? Etter hvert som tekniske tvister i fluidkraftbransjen blir stadig mer komplekse, må ingeniører og tekniske ledere forstå de juridiske rammene som regulerer patentinngrep, produktansvar og overholdelse av standarder. Uten denne kunnskapen kan selv veldesignede systemer bli gjenstand for kostbare rettstvister.

Denne tekniske analysen tar for seg tre kritiske områder for juridiske tvister i pneumatiske systemer: Fastsettelse av patentbrudd ved hjelp av doktrinen om ekvivalenter1 og rettsforfølgelseshistorikk estoppel2, produktansvarsattribusjon gjennom feiltreanalyser og FMEA-metoder, og beviskjeder for etterlevelse av standarder som etablerer due diligence gjennom dokumentert testing, sertifisering og kontinuerlig overvåking. Ved å forstå disse rammeverkene kan produsentene både forsvare seg mot uberettigede krav og styrke sin posisjon i rettmessige tvister.

La oss se nærmere på de tekniske aspektene ved disse juridiske rammeverkene, slik at du kan navigere mer effektivt i potensielle tvister.

Innholdsfortegnelse

- Hvordan avgjøres patentinngrep innen pneumatisk teknologi?

- Hvilke metoder brukes for å fastslå årsakssammenheng i ansvarssaker som gjelder pneumatiske systemer?

- Slik bygger du en effektiv beviskjede for etterlevelse av standarder

- Konklusjon: Implementering av forebyggende juridiske strategier

- Vanlige spørsmål om juridiske tvister om pneumatiske systemer

Hvordan avgjøres patentinngrep innen pneumatisk teknologi?

Patenttvister innen pneumatisk teknologi dreier seg ofte om subtile tekniske distinksjoner som det kan være vanskelig for ikke-spesialister å vurdere. Ved å forstå de tekniske rammene domstolene bruker for å avgjøre om et patent er krenket, kan produsenter både unngå utilsiktede krenkelser og forsvare sine egne innovasjoner.

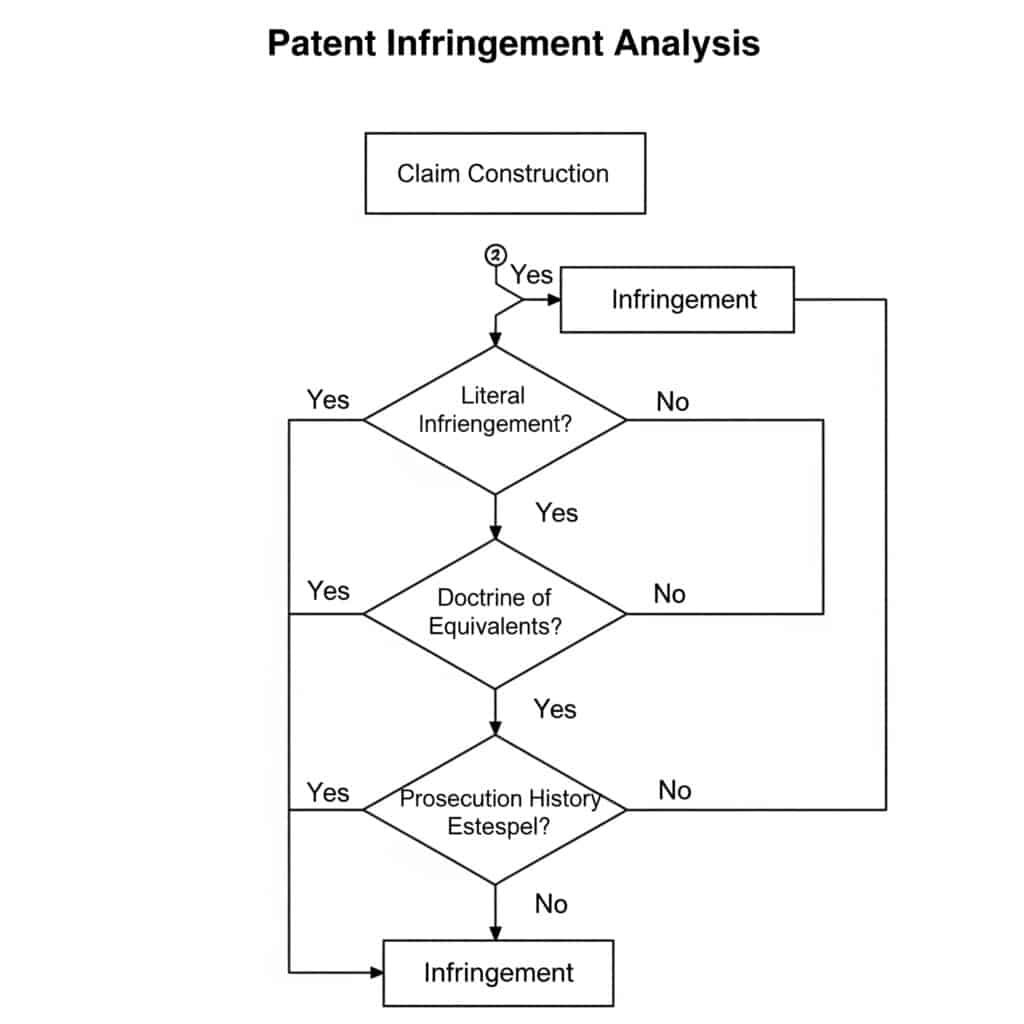

Patentinngrep i pneumatiske systemer avgjøres gjennom en totrinnsanalyse: kravkonstruksjon (tolkning av patentets omfang) etterfulgt av en sammenligning med den innklagede innretningen. Mens bokstavelig krenkelse krever at den innklagede innretningen inneholder alle elementene i minst ett krav, gir doktrinen om ekvivalenter beskyttelse til innretninger som i det vesentlige utfører samme funksjon på samme måte og med samme resultat. Imidlertid kan "prosecution history estoppel" begrense anvendelsen av denne doktrinen når kravets omfang ble innskrenket under patentbehandlingen.

Konstruksjon av tekniske krav i pneumatiske patenter

Kravkonstruksjon er det avgjørende første trinnet i enhver analyse av patentinngrep, der den nøyaktige betydningen og rekkevidden av patentkravene fastsettes:

Viktige elementer i konstruksjonen av pneumatiske patentkrav

| Element | Tekniske hensyn | Juridisk betydning | Eksempel på pneumatisk teknologi |

|---|---|---|---|

| Språk for krav | Presis teknisk terminologi | Definerer bokstavelig omfang | "Trykkompensert strømningsreguleringsventil" har en spesifikk teknisk betydning |

| Spesifikasjon | Detaljerte tekniske beskrivelser | Gir kontekst for tolkning | Detaljerte tverrsnittstegninger som viser innvendige ventilkomponenter |

| Påtalemyndighetens historie | Tekniske argumenter fremført under eksaminasjonen | Kan begrense kravets omfang | Argument som skiller oppfinnelsen fra kjent teknikk basert på spesifikk tetningsdesign |

| Ordinær betydning | Standard bransjeforståelse | Standard tolkning i mangel av spesifikk definisjon | "Stempel" har en velforstått betydning i fluidkraftindustrien |

| Midler-pluss-funksjon | Funksjonelt språk uten struktur | Begrenset til strukturer som er beskrevet i spesifikasjonen | "Midler for å opprettholde konstant strømning uavhengig av trykk" |

En nylig sak om pneumatiske posisjoneringssystemer illustrerer betydningen av teknisk kravkonstruksjon. Patentet gjorde krav på et "trykkompensert posisjoneringssystem", som retten tolket slik at det krevde aktiv trykkmåling og -kompensering. Det innklagede systemet brukte en passiv trykkutjevningsmekanisme som oppnådde lignende resultater, men uten aktiv trykkavlesning. Denne tekniske forskjellen i kravkonstruksjonen var avgjørende for å fastslå at det ikke forelå patentinngrep.

Læren om ekvivalensanalyse i pneumatisk teknologi

Når det ikke kan konstateres bokstavelig krenkelse, gir doktrinen om ekvivalenter en alternativ vei til å fastslå krenkelse:

Function-Way-Result-test anvendt på pneumatiske komponenter

| Patentelement | Funksjon | Veien | Resultat | Tilsvarende eksempel |

|---|---|---|---|---|

| Pneumatisk tetning | Forhindre væskelekkasje | Skaper interferens mellom overflater | Trykkinneslutning | Ulike tetningsmaterialer med samme passform |

| Ventilspole | Kontroller strømningsretningen | Blokkering og åpning av strømningsveier | Retningsbestemt kontroll | Forskjellig spolegeometri gir samme strømningsmønster |

| Dempende mekanisme | Brems stempelet ved slutten av slaglengden | Begrensning av eksosstrømmen | Redusert slagkraft | Alternativ metode for strømningsbegrensning |

| Tilbakemelding på posisjon | Bestem stemplets plassering | Sensing av stempelposisjon | Utgang for posisjonsdata | Forskjellig sensorteknologi med samme nøyaktighet |

| Kontrollalgoritme | Oppretthold posisjoneringsnøyaktigheten | Behandling av tilbakemeldingssignaler | Presis posisjonering | Alternativ matematisk tilnærming med samme resultat |

Den tekniske analysen i henhold til doktrinen om ekvivalenter krever dyp forståelse av pneumatiske systemers funksjonalitet. I en sak som gjaldt dempemekanismer, brukte for eksempel den patenterte konstruksjonen en justerbar nåleventil for å begrense eksosstrømmen, mens det innklagede produktet brukte et konisk spyd med lignende justeringsmuligheter. Selv om de var strukturelt forskjellige, fant retten at det forelå ekvivalens fordi begge utførte samme funksjon (strømningsbegrensning) på i hovedsak samme måte (ved å skape en variabel åpning) for å oppnå samme resultat (kontrollert retardasjon).

Forfølgelseshistorikk i pneumatiske patenter

Prosecution history estoppel begrenser doktrinen om ekvivalenter basert på endringer og argumenter som er fremsatt under patentsaksbehandlingen:

Eksempler på innsigelser i patenter på pneumatisk teknologi

| Opprinnelig kravselement | Endringsforslag/argument under tiltale | Resulterende begrensning | Estoppel-effekt |

|---|---|---|---|

| "Forsegling betyr" | Endret til "elastomer O-ringstetning" | Begrenset til elastomermaterialer | Kan ikke kreve ekvivalens med metalltetninger |

| "Ventilmontering" | Skiller seg fra kjent teknikk basert på en spesifikk strømningsbane | Begrenset til konfigurasjon av strømningsvei | Kan ikke kreve ekvivalens med alternative strømningsveier |

| "Posisjonsavkjenningssystem" | Påstått nyhet basert på berøringsfri sensing | Begrenset til berøringsfrie metoder | Kan ikke hevde ekvivalens med kontaktsensorer |

| "Trykkområde på 1-10 MPa" | Begrenset fra "0,5-15 MPa" for å overvinne kjent teknikk | Begrenset til oppgitt rekkevidde | Kan ikke hevde ekvivalens utenfor spesifisert område |

| "Sylinder med integrert demping" | Lagt til "integrert" for å overvinne kjent teknikk | Begrenset til konstruksjoner der dempingen ikke kan skilles fra hverandre | Kan ikke hevde ekvivalens med tilleggsputer |

En viktig sak i pneumatikkbransjen gjaldt et patent på et "berøringsfritt system for posisjonstilbakemelding ved hjelp av magnetisk kobling". Under saksbehandlingen endret søkeren patentkravene slik at de spesifiserte "hall-effektsensorer" for å overvinne kjent teknikk som brukte optiske sensorer. Da patentet senere ble gjort gjeldende mot en konkurrent som brukte magnetostriktiv posisjonsmåling, fant retten at saksbehandlingshistorien hindret anvendelse av doktrinen om ekvivalenter, til tross for den tekniske likheten i funksjon.

Rammeverk for teknisk analyse for vurdering av overtredelser

Når pneumatikkselskaper skal vurdere potensielle brudd, bør de følge dette tekniske analyserammeverket:

Trinn-for-trinn-analyse av tekniske brudd

Kartlegging av krav

- Identifiser hvert element i de selvstendige kravene

- Lag et teknisk sammenligningsdiagram som viser hvert element til den tiltalte enheten

- Identifiser eventuelle manglende elementer i bokstavanalysen

- Dokumentere den tekniske funksjonen til hvert elementTeknisk ekvivalensanalyse

- Analyser for hvert ikke-bokstavelige element:

- Funksjon: Elementets tekniske formål

- måte: Teknisk driftsmekanisme

- Resultat: Teknisk utfall eller effekt

- Avgjør om forskjellene er vesentlige fra et teknisk perspektivGjennomgang av påtalemyndighetens historie

- Identifisere alle tekniske endringer i relevante krav

- Analysere tekniske argumenter for å overvinne kjent teknikk

- Fastslå om gjeldende tekniske forskjeller ble overlevert

- Vurdere om endringen var av patenterbarhetsgrunnerSammenligning av tidligere kjent teknikk

- Identifisere relevant kjent teknikk som er påberopt under saksbehandlingen

- Analysere tekniske forskjeller mellom patent og kjent teknikk

- Avgjør om den innklagede enheten er mer lik patentet eller kjent teknikk

- Vurdere om den anklagede enheten var uttrykkelig fraskrevet

Casestudie: Patenttvist om pneumatiske hurtigkoblinger

En nylig tvist gjaldt en patentert hurtigkobling med krav som krevde "en låsemekanisme som omfatter fjærbelastede kuler som er i inngrep med et omkransende spor". Det innklagede produktet brukte fjærbelastede pinner som gikk i inngrep med diskrete utsparinger i stedet for et sammenhengende spor.

Teknisk analyse:

Konstruksjon av krav:

- "Kuler" tolket som sfæriske elementer

- "Omkretsspor" tolkes som en kontinuerlig kanal rundt omkretsenBokstavelig krenkelse:

- Ingen bokstavelig overtredelse: pinner ≠ kuler, diskrete utsparinger ≠ omkretssporLæren om ekvivalenter:

- Funksjon: Både sikker tilkobling mot aksial separasjon

- Måte: Begge bruker fjærbelastede elementer som griper inn i sammenkoblingsfunksjoner

- Resultat: Begge skaper en sikker, frigjørbar forbindelsePåtalemyndighetens historie:

- Opprinnelig krav: "Låselementer som griper inn i sammenkoblingsdetaljer"

- Endret til: "fjærbelastede kuler som er i inngrep med et omkretsspor"

- Endring gjort for å overvinne kjent teknikk med "ulike låseelementer"Beslutning:

- Domstolen fant at "prosecution history estoppel" kom til anvendelse

- Spesifikk kule- og sporkonfigurasjon ble overgitt under rettsforfølgelsen

- Ingen krenkelse i henhold til doktrinen om ekvivalenter

Denne saken viser hvordan tekniske forskjeller i pneumatiske konstruksjoner, selv om de er funksjonelt like, kan være avgjørende i patenttvister når man ser dem i lys av saksbehandlingshistorikken.

Hvilke metoder brukes for å fastslå årsakssammenheng i ansvarssaker som gjelder pneumatiske systemer?

Når pneumatiske systemer er involvert i ulykker eller feil som forårsaker personskade, er det avgjørende å fastslå den tekniske årsaken for å kunne fastslå ansvarsforholdet. Domstolene benytter seg av systematiske tekniske analysemetoder for å fastslå årsakskjeder og fordele ansvar.

Produktansvarsattribusjon i forbindelse med feil i pneumatiske systemer benytter vanligvis strukturerte analysemetoder, inkludert Feiltreanalyse (FTA)3FMEA (Failure Mode and Effects Analysis) og rotårsaksanalyse ved hjelp av 5-Why-metoden. Disse teknikkene fastslår årsakssammenhengen ved systematisk å evaluere potensielle feilmodi, deres virkninger og sannsynligheten for at de oppstår. Ekspertuttalelser knytter deretter disse tekniske funnene til spesifikke designbeslutninger, produksjonsprosesser, vedlikeholdsprosedyrer eller brukerhandlinger for å fastslå ansvarsfordelingen.

Feiltreanalyse i tilfeller av feil i pneumatiske systemer

Feiltreanalyse (FTA) er en deduktiv feilanalyse som bryter ned en systemfeil i de medvirkende faktorene:

FTA-struktur for vanlige pneumatiske feil

| Topp begivenhet | Årsaker på første nivå | Årsaker på andre nivå | Årsaker på tredje nivå | Sannsynlighetsvurdering |

|---|---|---|---|---|

| Katastrofal sylinderfeil | Overtrykk | Feil i kontrollsystemet | Programvarefeil | P = 1.2 × 10-⁵ |

| Sensorfeil | P = 3.5 × 10-⁴ | |||

| Feil på avlastningsventilen | Produksjonsfeil | P = 2.1 × 10-⁵ | ||

| Forurensning | P = 8.7 × 10-⁴ | |||

| Materialsvikt | Produksjonsfeil | Feilaktig varmebehandling | P = 3.2 × 10-⁵ | |

| Materiell urenhet | P = 1.8 × 10-⁵ | |||

| Mangelfull design | Utilstrekkelig sikkerhetsfaktor | P = 5.0 × 10-⁶ | ||

| Feil materialvalg | P = 2.4 × 10-⁵ | |||

| Feilaktig bruk | Overskrider spesifikasjonene | Mangelfulle instruksjoner | P = 1.3 × 10-³ | |

| Bevisst misbruk | P = 3.6 × 10-⁴ |

I en sak som nylig gjaldt en pneumatisk presse som forårsaket alvorlig personskade, var FTA avgjørende for å fastslå årsakssammenhengen. Analysen avdekket at selv om den umiddelbare årsaken var overtrykk, ble den underliggende årsaken sporet til en avlastningsventil som var forurenset med produksjonsrester. FTA viste at produsentens utilstrekkelige rengjøringsprosedyrer og kvalitetskontroll var de primære årsakene, og ikke systemintegratorens design eller operatørens handlinger.

FMEA-metoder for ansvarsfordeling

FMEA (Failure Mode and Effects Analysis) evaluerer potensielle feilmodi og konsekvensene av dem:

FMEA-eksempel for montering av pneumatiske ventiler

| Komponent | Potensiell feilmodus | Potensielle effekter | Alvorlighetsgrad (1-10) | Mulige årsaker | Forekomst (1-10) | Nåværende kontroller | Oppdagelse (1-10) | RPN | Ansvarlighet |

|---|---|---|---|---|---|---|---|---|---|

| Ventiltetning | Lekkasje | Trykkfall i systemet, funksjonssvikt | 8 | Materialforringelse | 4 | Materialspesifikasjon | 5 | 160 | Designer |

| Feilaktig installasjon | 3 | Prosedyre for montering | 4 | 96 | Montør | ||||

| Kjemisk angrep | 2 | Bruksanvisning | 7 | 112 | Bruker | ||||

| Magnetventil | Manglende strømtilførsel | Ventilen forblir i standardposisjon | 9 | Utbrent spole | 2 | Elektrisk beskyttelse | 3 | 54 | Designer |

| Feil i tilkoblingen | 3 | Kvalitetskontroll | 4 | 108 | Produsent | ||||

| Problem med strømforsyningen | 4 | Systemovervåking | 5 | 180 | Systemintegrator | ||||

| Spole | Stikker/klemmer seg fast | Ventilen klarer ikke å skifte | 7 | Forurensning | 5 | Krav til filtrering | 6 | 210 | Bruker/vedlikeholder |

| Overdreven slitasje | 3 | Valg av materiale | 5 | 105 | Designer | ||||

| Produksjonsfeil | 2 | Kvalitetskontroll | 4 | 56 | Produsent |

FMEA har vist seg å være spesielt verdifull i tilfeller der flere parter har et potensielt felles ansvar. I en sak som gjaldt svikt i et pneumatisk system i en automatisert produksjonslinje, avslørte FMEA-en at selv om forurensning var den umiddelbare årsaken til en ventilsvikt, manglet systemet tilstrekkelig filtrering (konstruktørens ansvar), og vedlikeholdsprosedyrene omfattet ikke filterinspeksjon (brukerens ansvar). Retten brukte denne analysen til å fordele ansvaret 70% til konstruktøren og 30% til brukeren.

Årsaksanalyse ved hjelp av 5-hvorfor-metoden

5-Why-metoden sporer en feil til den grunnleggende årsaken gjennom suksessive spørsmål:

Eksempel på 5-årsaksanalyse: Feil på pneumatisk sylinderstang

| Nivå | Spørsmål | Svar | Ansvarlig part |

|---|---|---|---|

| 1 | Hvorfor sviktet systemet? | Sylinderstangen brakk under drift | Ukjent |

| 2 | Hvorfor brakk stangen? | Materialtretthet ved gjengeroten | Ukjent |

| 3 | Hvorfor oppsto utmattelsen på dette stedet? | Spenningskonsentrasjon på grunn av feil gjengeutforming | Designer |

| 4 | Hvorfor var tråden feil utformet? | Trådavlastning ble utelatt fra designet | Designer |

| 5 | Hvorfor ble trådavlastningen utelatt? | Designstandarden ble ikke fulgt | Designer |

| 6 (Tillegg) | Hvorfor ble ikke designstandarden fulgt? | Designeren fikk ikke opplæring i selskapets standarder | Ledelse |

Denne metoden er spesielt effektiv i retten, fordi den skaper en tydelig narrativ kjede som dommere og juryer kan følge. I en sak som gjaldt en pneumatisk sylinder som sviktet og forårsaket materielle skader, sporet 5-hvorfor-analysen feilen til en spesifikk designbeslutning som utelot en kritisk avlastningsfunksjon, noe som tydelig fastslår konstruktørens ansvar.

Tekniske faktorer i komparativ uaktsomhetsvurdering

Mange jurisdiksjoner anvender prinsipper om komparativ uaktsomhet, noe som krever teknisk analyse for å fordele ansvaret:

Komparative uaktsomhetsfaktorer ved feil i pneumatiske systemer

| Parti | Tekniske ansvarsområder | Vanlige feilpunkter | Kilder til bevismateriale | Typisk ansvarsområde |

|---|---|---|---|---|

| Designer | Sikker design innenfor standarder | Utilstrekkelige sikkerhetsfaktorer, manglende sikkerhetstiltak | Designdokumentasjon, risikovurderinger, beregninger | 30-100% |

| Produsent | Riktig produksjon i henhold til spesifikasjonene | Produksjonsfeil, feil i kvalitetskontrollen | Produksjonsjournaler, QC-dokumentasjon, materialsertifiseringer | 20-100% |

| Installatør | Korrekt systemintegrasjon | Feilkoblinger, utilstrekkelig testing | Installasjonsprosedyrer, testprotokoller, idriftsettingsrapporter | 10-80% |

| Vedlikeholder | Passende vedlikehold | Forsømt vedlikehold, feilaktige reparasjoner | Vedlikeholdsjournaler, reparasjonsdokumentasjon, inspeksjonsrapporter | 10-70% |

| Bruker | Drift innenfor spesifikasjonene | Misbruk, omgåelse av sikkerhetsfunksjoner | Opplæringsdokumenter, driftsprosedyrer, vitneforklaringer | 0-100% |

En viktig sak gjaldt et pneumatisk løftesystem som sviktet og forårsaket personskade. En teknisk analyse viste at produsenten hadde brukt feil varmebehandling (30%-ansvar), installatøren hadde unnlatt å utføre trykktesting (20%-ansvar), og brukeren hadde bypasset en sikkerhetsventil (50%-ansvar). Retten fordelte erstatningen i henhold til denne tekniske vurderingen av komparativ uaktsomhet.

Rammeverk for teknisk analyse som ekspertvitne

Sakkyndige vitner i pneumatiske ansvarssaker følger vanligvis dette rammeverket:

Metodikk for ekspertanalyse

Systemundersøkelse

- Fysisk undersøkelse av defekte komponenter

- Ikke-destruktiv testing der det er aktuelt

- Dimensjonsanalyse og sammenligning med spesifikasjoner

- Dokumentasjon av fysiske bevisGjennomgang av dokumentasjon

- Designspesifikasjoner og beregninger

- Produksjonsjournaler og kvalitetskontrolldata

- Vedlikeholds- og inspeksjonshistorikk

- Driftsprosedyrer og brukerhåndbøker

- Gjeldende standarder og forskrifterAnalyse av feil

- Metallurgisk analyse eller materialanalyse

- Stressanalyse og simulering

- Ytelsestesting av eksemplariske komponenter

- Rekonstruksjon av feilsekvensFastsettelse av årsakssammenheng

- Anvendelse av FTA-, FMEA- og 5-Why-metoder

- Evaluering av alternative scenarier

- Sannsynlighetsvurdering av medvirkende faktorer

- Fastsettelse av den mest sannsynlige feilsekvensenVurdering av ansvar

- Kartlegging av tekniske feil til ansvarlige parter

- Evaluering av standardbehandling

- Vurdering av forutsigbarhet

- Kvantifisering av bidrag til svikt

Casestudie: Svikt i pneumatisk klemmesystem

Et pneumatisk klemmesystem i et produksjonsanlegg sviktet, noe som førte til at et arbeidsemne ble slynget ut og skadet en operatør. Den tekniske etterforskningen avdekket dette:

FTA-analyse:

- Topp hendelse: Tap av klemmetrykk under drift

- Primær årsak: Feil på tilbakeslagsventilen tillater tilbakestrømning

- Sekundære årsaker: Feil ventilmateriale for hydraulikkvæske, systemtrykk som overskrider ventilens nominelle verdi

FMEA-funn:

- Komponent: Tilbakeslagsventil

- Feilmodus: Forringelse av innvendige tetninger

- Effekt: Trykktap under drift

- Årsak Kjemisk inkompatibilitet med væske

- Ansvar: Designeren spesifiserte feil materiale

5-Hvorfor-analyse:

- Hvorfor ble operatøren skadet? Arbeidsstykket ble slynget ut fra klemmen

- Hvorfor ble arbeidsstykket kastet ut? Klemmen mistet trykket under drift

- Hvorfor mistet klemmen trykket? Tilbakeslagsventilen klarte ikke å opprettholde trykket

- Hvorfor sviktet tilbakeslagsventilen? Innvendig tetning ødelagt

- Hvorfor ble tetningen ødelagt? Inkompatibel med hydraulikkvæsken som ble brukt

Teknisk konklusjon:

Systemdesigneren spesifiserte en standard nitrilforseglet tilbakeslagsventil, men i systemet ble det brukt fosfatester-hydraulikkvæske som er uforenlig med nitril. Konstruktørens spesifikasjon var teknisk sett feil for bruksområdet, noe som gjør dem hovedansvarlige. Systemintegratoren klarte imidlertid ikke å identifisere denne inkompatibiliteten under designgjennomgangen, noe som bidro til 30% komparativ uaktsomhet.

Denne saken viser hvordan tekniske analysemetoder gir et strukturert rammeverk for å fastslå årsakssammenheng og fordele ansvar ved feil i pneumatiske systemer.

Slik bygger du en effektiv beviskjede for etterlevelse av standarder

Overholdelse av standarder er ofte det sentrale spørsmålet i juridiske tvister om pneumatiske systemer. Produsentene må ikke bare overholde gjeldende standarder, men også opprettholde en omfattende beviskjede som viser at standardene overholdes gjennom hele produktets livssyklus.

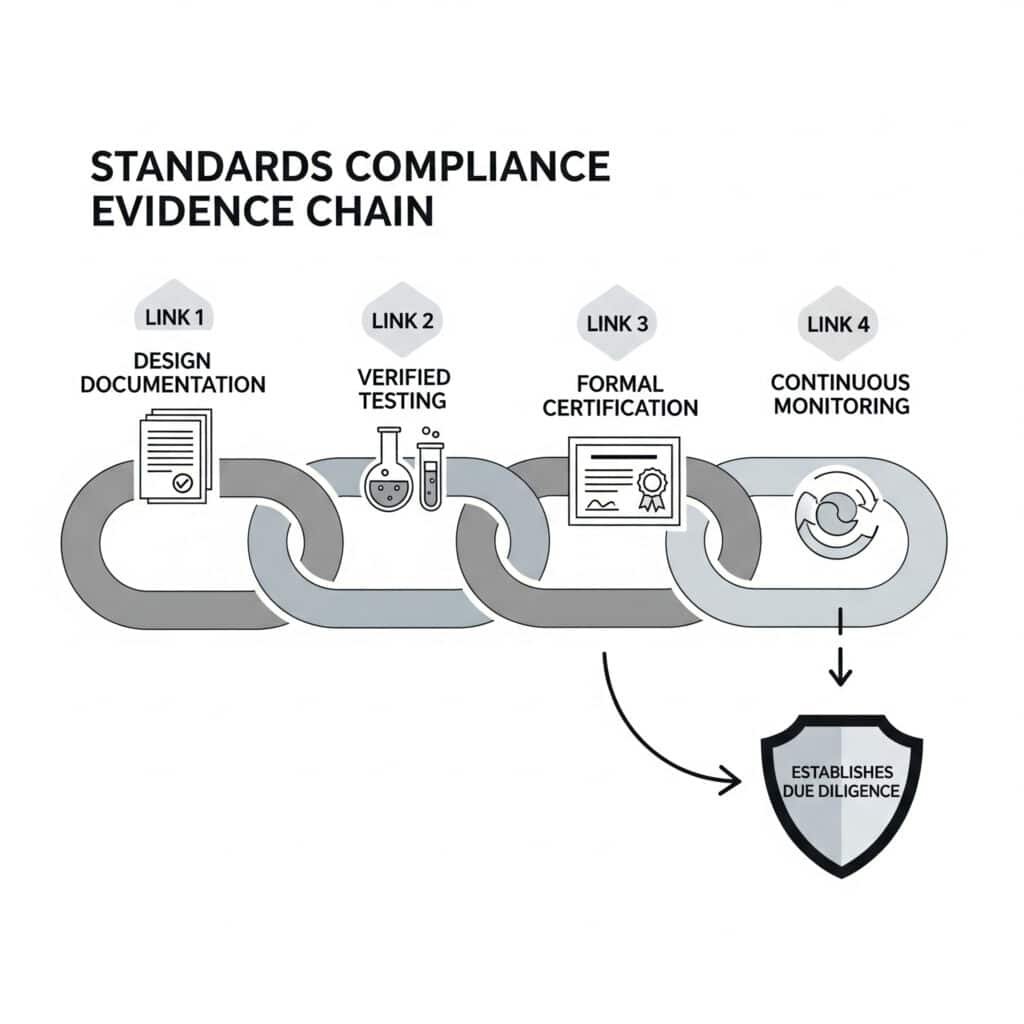

En effektiv beviskjede for samsvar med standarder for pneumatiske systemer består av fire nøkkelelementer: omfattende dokumentasjon av designvalidering mot spesifikke standardkrav, verifiserte testprotokoller med kalibrert utstyr og bevitnede prosedyrer, formell sertifisering gjennom akkreditert tredjepartsvurdering og kontinuerlige overvåkingssystemer som sporer løpende samsvar gjennom hele produktets livssyklus. Denne kjeden etablerer aktsomhetsvurderinger og kan være avgjørende for å forsvare seg mot ansvarskrav.

Kartlegging av krav til pneumatiske systemer i forhold til standarder

Grunnlaget for samsvar er en tydelig kartlegging av systemkravene i forhold til spesifikke standarder:

Kartlegging av standarder for pneumatiske systemer

| Systemaspekt | Gjeldende standarder | Viktige krav | Nødvendig dokumentasjon |

|---|---|---|---|

| Sikkerhet for trykkpåkjent utstyr | ISO 4414, ASME B&PV-kode | Maksimalt tillatt arbeidstrykk, sikkerhetsfaktorer, trykktesting | Konstruksjonsberegninger, materialsertifiseringer, testrapporter |

| Sikkerhet i kontrollsystemet | ISO 138494, IEC 62061 | Ytelsesnivå (PL) eller sikkerhetsintegritetsnivå (SIL), feiltoleranse | Risikovurdering, kretsvalidering, komponentsertifikater |

| Elektriske komponenter | IEC 60204, NFPA 79 | Isolasjon, jording, beskyttelse mot elektrisk støt | Elektriske skjemaer, isolasjonstesting, jordingskontinuitetstester |

| Farlige miljøer | ATEX-direktiv, NEC 500 | Metoder for eksplosjonsbeskyttelse, temperaturklassifiseringer | Soneinndeling, komponentsertifiseringer, installasjonsverifisering |

| Miljømessige forhold | IEC 60529, MIL-STD-810 | Beskyttelse mot inntrengning, temperaturområde, vibrasjonsmotstand | Miljøtestrapporter, IP-sertifisering, klimatesting |

En nylig rettssak gjaldt et pneumatisk system som sviktet i et næringsmiddelindustrielt miljø. Produsenten hevdet at systemet var i samsvar med ISO 4414, men kunne ikke fremlegge dokumentasjon som viste hvordan spesifikke krav i paragrafen var oppfylt i konstruksjonen. Retten slo fast at det ikke var tilstrekkelig å hevde at kravene var oppfylt uten en detaljert matrise for sporbarhet for å vise at man hadde utvist tilbørlig aktsomhet.

Dokumentasjon av designvalidering

Designvalidering utgjør det første leddet i kjeden av samsvarsbevis:

Krav til dokumentasjon av designvalidering

| Valideringselement | Dokumentasjonstype | Teknisk innhold | Juridisk betydning |

|---|---|---|---|

| Sporbarhet av krav | Kravmatrise | Tilordning av hver standardklausul til designfunksjoner | Demonstrerer omfattende vurdering av standarder |

| Designberegninger | Teknisk analyse | Sikkerhetsfaktorer, trykkklassifiseringer, beregninger av sykluslevetid | Beviser teknisk aktsomhet i utformingen |

| Risikovurdering | ISO 12100-analyse | Identifisering av farer, risikoestimering, risikoreduserende tiltak | Viser at forutsigbare risikoer ble håndtert |

| Designanmeldelser | Gjennomgå rapporter | Uavhengig verifisering av samsvar med design | Etablerer fagfellevalidering av samsvarskrav |

| Valg av materiale | Materialspesifikasjoner | Kompatibilitet, styrke, miljøbestandighet | Demonstrerer en hensiktsmessig materialvalgsprosess |

| Simuleringsresultater | FEA/CFD-rapporter | Spenningsanalyse, strømningsmodellering, termisk analyse | Viser avansert validering av kritiske parametere |

I en tvist som involverte et pneumatisk system som sviktet på grunn av materialinkompatibilitet, forsvarte produsenten, som hadde omfattende dokumentasjon om materialvalg - inkludert kompatibilitetstesting og miljøeksponeringsanalyser - seg mot ansvarskrav ved å vise at han hadde utvist grundig aktsomhet i designprosessen.

Verifisering av testprotokoll

Testprotokoller gir empiriske bevis på samsvar:

Krav til testbevis

| Testtype | Krav til protokoll | Dokumentasjonselementer | Verifiseringsmetoder |

|---|---|---|---|

| Testing av prototyper | Skriftlige testplaner med henvisning til standarder | Testoppsett, prosedyrer og akseptkriterier | Uavhengig vitne, videodokumentasjon |

| Produksjonstesting | Dokumenterte testprosedyrer | Kriterier for bestått/ikke bestått, spesifikasjoner for testutstyr | Statistisk prosesskontroll, kalibreringsjournaler |

| Type testing | Testing i henhold til spesifikke standardkrav | Fullstendige testrapporter med rådata | Akkreditert laboratoriesertifisering |

| Destruktiv testing | Definerte feilkriterier | Fotografisk dokumentasjon, måledata | Rapporter om materialanalyser |

| Testing i felt | In-situ testprotokoller | Miljøforhold, driftsparametere | Tredjepartsverifisering |

| Testing av akselerert levetid | Korrelasjon til virkelige forhold | Beregninger av tidskompresjon, feilanalyse | Dokumentasjon av statistisk validitet |

Betydningen av korrekt testdokumentasjon ble understreket i en sak der en produsent hevdet at deres pneumatiske komponenter var klassifisert for farlige miljøer. Da en systemfeil førte til en arbeidsulykke, avslørte etterforskningen at testingen var utført, men at kalibreringen av testutstyret var utløpt, og at testprosedyrene avvek fra standardkravene. Retten slo fast at ugyldige testprosedyrer brøt beviskjeden for samsvar.

Sertifiseringsdokumentasjon

Formell sertifisering gir tredjepartsvalidering av samsvar:

Krav til sertifiseringsbevis

| Sertifiseringstype | Utstedende myndighet | Nødvendig dokumentasjon | Krav til vedlikehold |

|---|---|---|---|

| Komponentsertifisering | Meldte organer, UL, CSA | Sertifikater med referanse til spesifikke standarder | Fornyelsesdokumentasjon, endringshåndtering |

| Sertifisering av kvalitetssystemer | ISO 9001-registratorer | Revisjonsrapporter, avviksløsninger | Overvåkningsrevisjonsprotokoller, ledelsens gjennomganger |

| Godkjenning av produkttype | Bransjesertifiseringsorganer | Typeprøvesertifikater, tekniske filer | Periodisk resertifisering, godkjenninger av endringer |

| Sertifisering av personell | Profesjonelle organisasjoner | Opplæringsprotokoller, kompetansevurderinger | Dokumentasjon av etter- og videreutdanning |

| Prosess-sertifisering | Spesialiserte sertifiseringsorganer | Registreringer av prosessvalidering, kapasitetsstudier | Prosessovervåkingsdata, revalideringsregistreringer |

| Selverklæring | Produsent | Erklæring om samsvar med listen over standarder | Vedlikehold av tekniske filer, endringskontrollregistreringer |

En produsent av pneumatiske komponenter til medisinsk utstyr forsvarte seg mot erstatningskrav etter en pasientskade ved å fremlegge en omfattende teknisk dokumentasjon som underbygget deres CE-merking5. Filen inneholdt detaljert sertifiseringsdokumentasjon som viste hvordan hvert enkelt grunnleggende krav ble oppfylt, validert og opprettholdt gjennom produktendringer.

Systemer for kontinuerlig overvåking

Løpende overvåking av etterlevelse fullfører beviskjeden:

Krav til bevis for kontinuerlig overvåking

| Overvåking av aspektet | Metoder for overvåking | Nødvendig dokumentasjon | Juridisk relevans |

|---|---|---|---|

| Produktytelse | Sporing av ytelse i felt | Statistiske analyser, trendrapporter | Demonstrerer løpende verifisering av samsvar |

| Tilbakemeldinger fra kunder | System for håndtering av klager | Klagelogger, dokumentasjon av løsninger | Viser lydhørhet overfor potensielle problemer |

| Produksjonsprosessen | Statistisk prosesskontroll | Kontrolldiagrammer, kapabilitetsstudier | Beviser jevn produksjon innenfor spesifikasjonene |

| Designendringer | System for endringshåndtering | Konsekvensanalyse, revalideringsposter | Demonstrerer vedlikehold av samsvar gjennom endringer |

| Hendelser i felten | Prosess for gransking av hendelser | Analyse av rotårsaker, korrigerende tiltak | Viser aktsomhet når det gjelder å løse problemer i felten |

| Regulatoriske oppdateringer | Prosess for overvåking av standarder | Gap-analyse, implementeringsplaner | Viser bevissthet om krav i utvikling |

I en viktig sak ble en produsent av pneumatiske kontrollsystemer for industrielt utstyr møtt med erstatningskrav etter en systemfeil. Til tross for feilen klarte de å begrense erstatningsansvaret ved å vise til et robust overvåkingssystem som hadde identifisert lignende potensielle problemer i andre installasjoner, iverksatt korrigerende tiltak og forsøkt å varsle alle kunder - inkludert saksøkeren som ikke hadde svart på tilbakekallingsvarsler. Dette beviset på proaktiv overvåking reduserte ansvarseksponeringen betydelig.

Oppbygging av en forsvarlig teknisk fil

En omfattende teknisk fil integrerer alle elementene i beviskjeden for samsvar:

Teknisk filstruktur for juridisk forsvar

Produktidentifikasjon og -beskrivelse

- Detaljerte tekniske spesifikasjoner

- Tiltenkt bruk og begrensninger

- Systemgrenser og grensesnitt

- Identifisering og innkjøp av komponenterDokumentasjon av samsvar med standarder

- Vurdering av standarders anvendelighet

- Dokumentasjon av etterlevelse av paragraf for paragraf

- Gapanalyse og begrunnelser

- Alternative metoder der det er aktueltDesigndokumentasjon

- Designberegninger og analyser

- Materialspesifikasjoner og begrunnelser

- Risikovurderinger og risikoreduserende tiltak

- Registreringer av designgjennomgangVerifisering og validering

- Testplaner og -prosedyrer

- Testrapporter med rådata

- Simuleringsrapporter

- Valideringsprotokoller og resultaterProduksjonskontroller

- Spesifikasjoner for produksjonsprosessen

- Prosedyrer for kvalitetskontroll

- Inspeksjonsmetoder og -kriterier

- Håndtering av avvikOvervåkning etter markedsføring

- Prosedyrer for feltovervåking

- Prosesser for håndtering av klager

- Metoder for hendelsesetterforskning

- Prosedyrer for korrigerende tiltakEndringsledelse

- Prosedyrer for endringskontroll

- Metoder for konsekvensanalyse

- Krav til revalidering

- Prosesser for kundevarsling

Casestudie: Tvist om etterlevelse av pneumatiske systemer

Et pneumatisk styresystem for en industripresse var involvert i en arbeidsulykke som resulterte i at operatøren ble skadet. Produsenten ble møtt med erstatningskrav basert på påstått manglende overholdelse av sikkerhetsstandarder.

Analyse av beviskjeden:

Designvalidering:

- Produsenten har gjennomført en omfattende risikovurdering i henhold til ISO 12100

- Fastsettelse av ytelsesnivå i henhold til ISO 13849-1 viste PL=d-krav

- Dokumentasjon av kretsvalidering demonstrerte tokanalsarkitektur med diagnostikk

- Mangler: Spesifikk beregning for utelukkelse av feil på pneumatiske komponenterTesting av bevis:

- Typetesting av kontrollsystemet av akkreditert laboratorium

- Dokumenterte feilinjeksjonstester for elektriske komponenter

- Mangler: Dokumentert testing av feilmodi for pneumatiske komponenterSertifisering:

- CE-merking med samsvarserklæring

- ISO 9001-sertifisering for kvalitetsstyringssystem

- Mangler: Spesifikk sertifisering for sikkerhetsrelaterte pneumatiske komponenterKontinuerlig overvåking:

- System for sporing av feltprestasjoner på plass

- Tidligere lignende hendelser undersøkt med korrigerende tiltak

- Designendringer implementert basert på feltdata

- Mangler: Bevis for at denne spesifikke risikoen ble identifisert og håndtert

Rettens konklusjon:

Retten slo fast at selv om produsenten hadde et generelt robust system for etterlevelse, utgjorde det spesifikke hullet i valideringen av pneumatiske komponenter et brudd i beviskjeden. Produsenten ble funnet delvis ansvarlig fordi de ikke kunne påvise fullstendig aktsomhet i forhold til feilmodusen som forårsaket ulykken.

Denne saken viser at en beviskjede for etterlevelse ikke er sterkere enn det svakeste leddet, og at omfattende dokumentasjon på tvers av alle systemaspekter er avgjørende for et effektivt juridisk forsvar.

Konklusjon: Implementering av forebyggende juridiske strategier

Ved å forstå de tekniske aspektene ved de juridiske rammene for patentkrenkelser, produktansvar og overholdelse av standarder kan produsenter av pneumatiske systemer iverksette effektive forebyggende strategier. Ved å jobbe proaktivt med disse områdene kan selskapene både redusere risikoen for rettstvister og styrke sin posisjon når tvister oppstår.

Viktige forebyggende strategier

Håndtering av patentrisiko

- Gjennomføre systematiske freedom-to-operate-analyser

- Dokumentere beslutninger om designendringer med tekniske begrunnelser

- Opprettholde omfattende utviklingsdokumentasjon som viser uavhengig opprettelse

- Etablere klare prosedyrer for håndtering av tredjeparts patentvarslerForebygging av produktansvar

- Integrere FMEA- og FTA-metodikk i designprosesser

- Implementere robuste prosedyrer for designgjennomgang med dokumenterte risikovurderinger

- Utvikle omfattende brukerinstruksjoner med tydelige advarsler

- Etablere prosedyrer for etterforskning av hendelser som sikrer bevisHåndtering av samsvar med standarder

- Opprette og vedlikeholde sporbarhetsmatriser for standarder

- Implementere formelle designvalideringsprosesser i forhold til standardkrav

- Etablere omfattende testprotokoller med korrekt dokumentasjon

- Utvikle kontinuerlige overvåkingssystemer for løpende etterlevelse

Ved å bruke disse tekniske rammeverkene i den juridiske risikostyringen kan produsenter av pneumatiske systemer redusere eksponeringen for kostbare tvister betydelig, samtidig som de bygger opp en sterkere forsvarsposisjon når rettstvister oppstår.

Vanlige spørsmål om juridiske tvister om pneumatiske systemer

Hvilken dokumentasjon bør man ha for å forsvare seg mot krav om patentinngrep?

Oppretthold omfattende designutviklingsdokumentasjon, inkludert: daterte designkonsepter og iterasjoner, alternative design som er vurdert, teknisk begrunnelse for designbeslutninger, tidligere teknikk som er gjennomgått under utviklingen, uavhengig utviklingsbevis og freedom-to-operate-analyser. Disse dokumentene bør opprettes samtidig med utviklingen, dateres på riktig måte og oppbevares i et sikkert system som ikke kan manipuleres. I tillegg skal det føres oversikt over eventuelle patentklareringsuttalelser fra kvalifiserte rådgivere og dokumentasjon av eventuelle design-around-innsatser hvis potensielt problematiske patenter ble identifisert.

Hvordan kan produsentene effektivt dokumentere samsvar med nye standarder?

Implementere et system for overvåking av standarder som sporer relevante standardoppdateringer og utfører gap-analyser når endringer oppstår. Vedlikehold en matrise for samsvar med standarder som kartlegger spesifikke produktegenskaper i forhold til standardkrav, med eksplisitt dokumentasjon av hvordan hvert krav er oppfylt. For hver standardrevisjon skal du gjennomføre og dokumentere en formell konsekvensanalyse, implementere nødvendige design- eller prosessendringer, utføre passende validering og oppdatere den tekniske filen i samsvar med dette. Ta vare på alle versjoner av denne dokumentasjonen for å dokumentere samsvar med standardene som gjaldt på produksjonstidspunktet.

Hva er den mest effektive måten å fordele ansvar på ved komplekse feil i pneumatiske systemer?

Den mest effektive tilnærmingen kombinerer flere tekniske analysemetoder. Begynn med en omfattende feiltreanalyse (FTA) for å identifisere alle potensielle medvirkende faktorer. Deretter følger en feilmodus- og effektanalyse (FMEA) for å evaluere den relative effekten av hver faktor. Bruk 5-Why-metoden for å spore hver enkelt faktor til den underliggende årsaken. Deretter knyttes de tekniske funnene til spesifikke ansvarsområder basert på designbeslutninger, produksjonsprosesser, installasjonsprosedyrer, vedlikeholdstiltak og brukeroperasjoner. Denne flermetodiske tilnærmingen gir et forsvarlig teknisk grunnlag for ansvarsfordeling som tåler juridisk granskning.

-

Gir en juridisk forklaring på doktrinen om ekvivalenter, et prinsipp i amerikansk patentlovgivning som gjør det mulig for domstolene å holde en part ansvarlig for patentinngrep selv om den inngripende innretningen ikke faller innenfor det bokstavelige omfanget av et patentkrav. ↩

-

Beskriver det juridiske prinsippet om prosecution history estoppel (eller file wrapper estoppel), som forhindrer en patenthaver fra å bruke doktrinen om ekvivalenter for kravelementer som ble innsnevret under patentsaksbehandlingen for å overvinne tidligere kjent teknikk. ↩

-

Gir en omfattende oversikt over feiltreanalyse (FTA), en deduktiv feilanalyse ovenfra og ned, der feil i et system spores tilbake til de grunnleggende årsakene gjennom en rekke logiske trinn. ↩

-

Forklarer ISO 13849-standarden, som inneholder sikkerhetskrav og veiledning om prinsippene for utforming og integrering av sikkerhetsrelaterte deler av kontrollsystemer, inkludert fastsettelse av ytelsesnivåer (PL). ↩

-

Beskriver CE-merkingen, en obligatorisk samsvarsmerking for visse produkter som selges innenfor Det europeiske økonomiske samarbeidsområdet (EØS), og som bekrefter at produktet oppfyller EUs krav til helse, sikkerhet og miljøvern. ↩