Har du noen gang sett produksjonskostnadene skyte i været på grunn av uventet utstyrssvikt? Det har jeg. Den skyldige ligger ofte i den usynlige verdenen av overflateinteraksjoner. Når to overflater møtes i pneumatiske systemer, blir friksjonen enten din største fiende eller din beste allierte.

Tribologi1- læren om friksjon, slitasje og smøring - har direkte innvirkning på ytelsen til pneumatiske systemer ved å påvirke energieffektiviteten, komponentenes levetid og driftssikkerheten. Forståelse av disse grunnleggende prinsippene kan redusere vedlikeholdskostnadene med opptil 30% og forlenge utstyrets levetid med flere år.

I forrige måned besøkte jeg et produksjonsanlegg i Boston, der de stangløse sylindrene sviktet med noen ukers mellomrom. Vedlikeholdsteamet var forundret helt til vi undersøkte de tribologiske faktorene. Når du har lest denne artikkelen, vil du forstå hvordan du kan bruke grunnleggende tribologi til å løse lignende problemer i dine egne systemer.

Innholdsfortegnelse

- Verifisering av Coulombs friksjonslov: Hvordan kan du teste denne loven i virkelige applikasjoner?

- Overflateruhetsklasser: Hvilke standarder er viktige for pneumatiske komponenter?

- Grensesmøring: Hvorfor er denne mekanismen kritisk for pneumatiske systemer?

- Konklusjon

- Vanlige spørsmål om tribologi i pneumatiske systemer

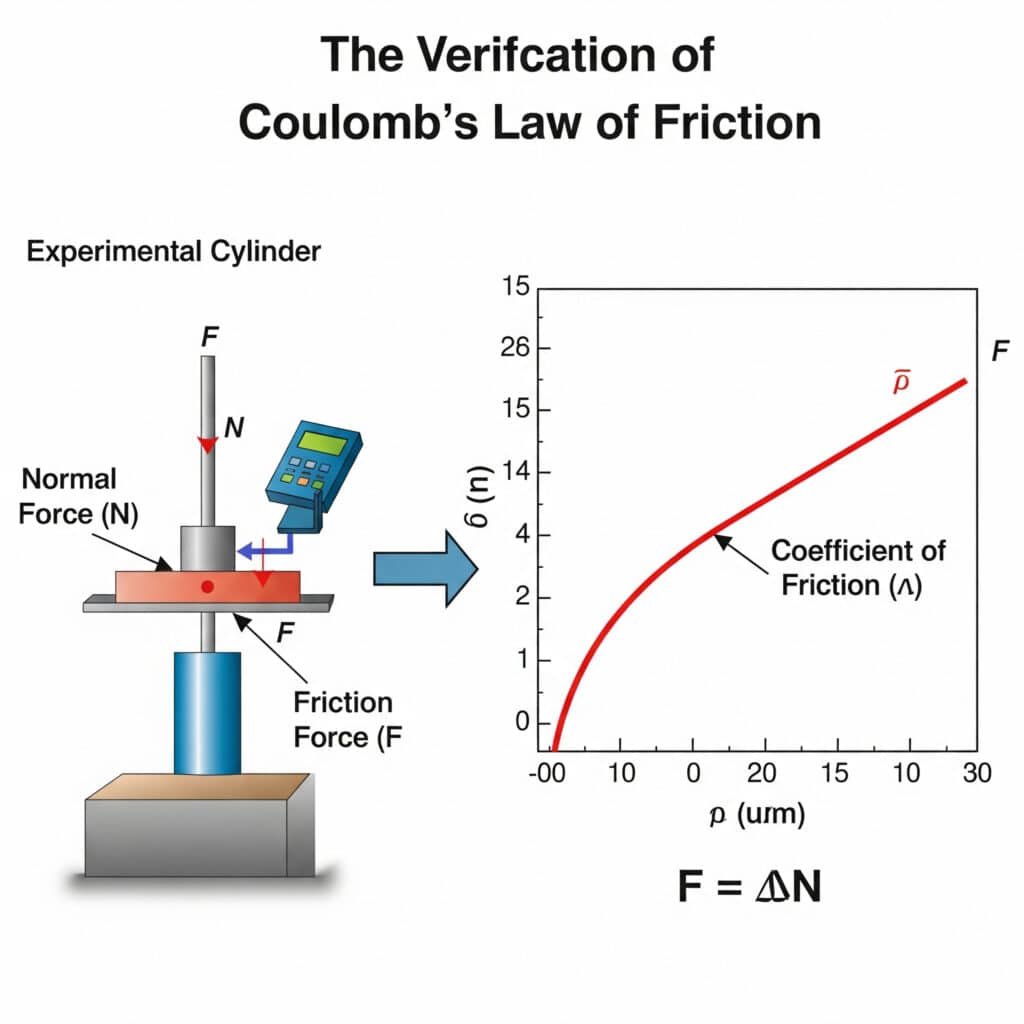

Verifisering av Coulombs friksjonslov: Hvordan kan du teste denne loven i virkelige applikasjoner?

Grunnlaget for moderne friksjonsanalyse begynner med Coulombs lov, men hvordan kan vi verifisere dens anvendelighet i virkelige pneumatiske systemer? Dette spørsmålet har stor betydning for hvordan man kan forutsi komponenters oppførsel.

Coulombs friksjonslov2 kan verifiseres i pneumatiske applikasjoner ved hjelp av kontrollert belastningstesting der friksjonskraften (F) er lik friksjonskoeffisienten (μ) multiplisert med normalkraften (N). Dette forholdet forblir lineært inntil det oppstår materialdeformasjon eller smøringssvikt, noe som gjør det avgjørende for å forutsi ytelsen til sylindere uten staver.

Jeg husker at jeg jobbet med en bildelprodusent i Michigan som ikke kunne forstå hvorfor de stangløse sylindrene deres fungerte så ujevnt. Vi satte opp en enkel Coulomb-verifikasjonstest og oppdaget at den antatte friksjonskoeffisienten var nesten 40% feil. Denne enkle innsikten forandret vedlikeholdstilnærmingen deres.

Praktiske verifiseringsmetoder

Testing av Coulombs lov krever ikke komplisert utstyr - bare en metodisk tilnærming:

- Statisk testing: Måling av kraften som kreves for å sette i gang en bevegelse

- Dynamisk testing: Måling av kraften som kreves for å opprettholde konstant hastighet

- Testing med variabel belastning: Bekreftelse av linearitet på tvers av ulike normalkrefter

Faktorer som påvirker friksjonskoeffisientens nøyaktighet

| Faktor | Innvirkning på friksjonskoeffisienten | Strategi for avbøtende tiltak |

|---|---|---|

| Overflatens renhet | Opp til 200%-variasjon | Standardisert rengjøringsprotokoll |

| Temperatur | 5-15% endring per 10 °C | Temperaturkontrollert testing |

| Luftfuktighet | 3-8%-variasjon i ikke-forseglede systemer | Miljøkontroll under testing |

| Innkjøringsperiode | Opptil 30% reduksjon etter første gangs bruk | Forbehandle komponenter før testing |

| Sammenkobling av materialer | Fundamental determinant | Dokumentere nøyaktige materialspesifikasjoner |

Vanlige misoppfatninger innen friksjonstesting

Ved verifisering av Coulombs lov i pneumatiske systemer er det flere misforståelser som kan føre til feil:

Forutsetning om konstant friksjonskoeffisient

Mange ingeniører antar at friksjonskoeffisienten forblir konstant under alle forhold. I virkeligheten varierer den med:

- Hastighet: Statisk koeffisient skiller seg fra dynamisk koeffisient

- Temperatur: De fleste materialer viser temperaturavhengig friksjon

- Kontakttid: Utvidet kontakt kan øke den statiske friksjonen

- Overflatens tilstand: Slitasje endrer friksjonsegenskapene over tid

Å overse Stick-Slip-fenomener

Overgangen mellom statisk og dynamisk friksjon skaper ofte en rykkete bevegelse som kalles stick-slip3:

- Komponenten er stasjonær (statisk friksjon gjelder)

- Kraften øker til bevegelsen begynner

- Friksjonen synker plutselig til dynamisk nivå

- Komponent akselererer

- Kraften avtar, komponenten blir langsommere

- Syklusen gjentas

Dette fenomenet er spesielt relevant for stangløse pneumatiske sylindere som arbeider ved lave hastigheter.

Overflateruhetsklasser: Hvilke standarder er viktige for pneumatiske komponenter?

Overflateruhet har stor innvirkning på ytelsen til pneumatiske komponenter, men hvilke målestandarder bør du fokusere på? Svaret varierer avhengig av bruksområde og komponenttype.

Overflateruhetsklasser for pneumatiske komponenter varierer vanligvis fra Ra 0,1 til 1,6 μm4De kritiske tetningsflatene krever jevnere overflater (0,1-0,4 μm), og lagerflatene trenger spesifikke ruhetsprofiler (0,4-0,8 μm) for å holde på smøremiddelet og samtidig minimere friksjon og slitasje.

Under et feilsøkingsbesøk på et næringsmiddelanlegg i Wisconsin oppdaget jeg at feilene på de stangløse sylindrene skyldtes feil overflatespesifikasjoner. Vedlikeholdsteamet hadde byttet ut tetninger med standardkomponenter, men den ujevne overflateruheten førte til akselerert slitasje. En bedre forståelse av ruhetsstandarder ville ha forhindret denne kostbare feilen.

Kritiske parametere for overflateruhet

Ra (gjennomsnittlig ruhet) er en vanlig parameter, men andre parametere gir viktig informasjon:

- Rz (maksimal høyde): Forskjellen mellom høyeste topp og laveste dal

- Rsk (skjevhet): Angir om profilen har flere topper eller daler

- Rku (Kurtosis): Beskriver skarpheten i profilen

- Rp (maksimal topphøyde): Viktig for innledende kontakt og innkjøring

Krav til overflateruhet etter komponenttype

| Komponent | Anbefalt Ra-område (μm) | Kritisk parameter | Årsak |

|---|---|---|---|

| Sylinderboring | 0.1-0.4 | Rsk (negativ foretrukket) | Tetningers levetid, forebygging av lekkasje |

| Stempelstang | 0.2-0.6 | Rz (kontrollert) | Slitasje på tetninger, opprettholdelse av smøring |

| Bærende overflater | 0.4-0.8 | Rku (platykurtisk foretrukket) | Smøremiddelretensjon, slitestyrke |

| Ventilseter | 0.05-0.2 | Rp (minimert) | Tetningseffektivitet, forebygging av lekkasjer |

| Utvendige overflater | 0.8-1.6 | Ra (konsekvent) | Korrosjonsbestandighet, utseende |

Målemetoder og deres bruksområder

Ulike måleteknikker gir varierende innsikt i overflateegenskapene:

Kontaktmetoder

- Stylus-profilometre: Standard for Ra-måling, men kan skade ømfintlige overflater

- Bærbare grovhetstestere: Praktisk for feltbruk, men mindre presis

Berøringsfrie metoder

- Optisk profilometri: Utmerket for myke materialer eller ferdige komponenter

- Laserskanning: Leverer 3D-overflatekart med høy oppløsning

- Atomkraftmikroskopi: For analyse av kritiske overflater i nanoskala

Utvikling av overflateruhet i løpet av komponentens levetid

Overflateruhet er ikke statisk - den utvikler seg gjennom en komponents livssyklus:

- Produksjonsfasen: Opprinnelig maskinert eller slipt finish

- Innkjøringsperiode: Toppene slites ned, ruheten avtar

- Drift i stabil tilstand: Stabilisert ruhetsprofil

- Akselerasjon av slitasje: Økende ruhet signaliserer at en feil nærmer seg

Overvåking av disse endringene kan gi tidlig varsel om komponentfeil, spesielt i kritiske applikasjoner med stangløse pneumatiske sylindere.

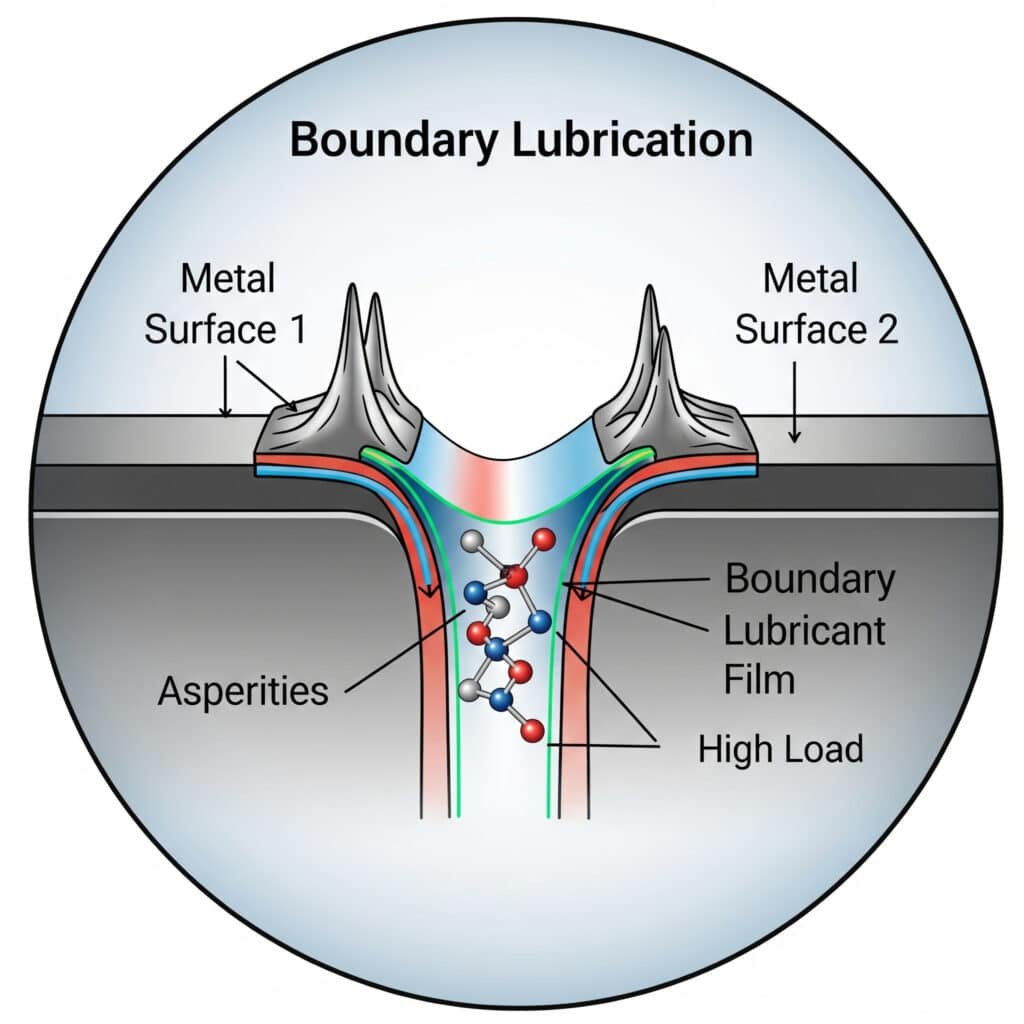

Grensesmøring: Hvorfor er denne mekanismen kritisk for pneumatiske systemer?

Grensesmøring representerer den tynne linjen mellom akseptabel drift og katastrofal svikt i pneumatiske systemer. Å forstå denne mekanismen er avgjørende for riktig vedlikehold og design.

Grensesmøring oppstår når en molekyltynn film av smøremiddel skiller to overflater under høy belastning eller lav hastighet. Dette regimet er kritisk i pneumatiske systemer fordi det beskytter komponenter under oppstart, drift ved lav hastighet og høy belastning når full væskefilmsmøring ikke kan opprettholdes.

Jeg konsulterte nylig en produsent av emballasjeutstyr i California, som hadde magnetiske sylindere uten staver som sviktet for tidlig. Ingeniørene deres hadde valgt et smøremiddel utelukkende basert på viskositet, uten å ta hensyn til grensesmøringsegenskapene. Etter å ha byttet til et smøremiddel med overlegne tilsetningsstoffer, ble tetningenes levetid tredoblet.

De fire smøringsregimene

For å forstå grensesmøringens betydning må vi sette den inn i en sammenheng:

- Grensesmøring: Overflater i direkte kontakt, kun beskyttet av molekylære filmer

- Blandet smøring: Delvis væskefilm med noe kontakt med asperiteter

- Elastohydrodynamisk smøring: Tynn væskefilm med overflatedeformasjon

- Hydrodynamisk smøring: Fullstendig separasjon ved hjelp av væskefilm

Mekanismer for grensesmøring

Hvordan beskytter grensesmøring overflatene? Flere mekanismer virker sammen:

Adsorpsjon

Polare molekyler i smøremiddelet fester seg til metalloverflater og danner beskyttende lag:

- Det polare "hodet" binder seg til metalloverflaten

- Den upolare "halen" strekker seg utover

- Disse molekylene motstår penetrering

- Flere lag kan dannes for økt beskyttelse

Kjemisk reaksjon

Noen tilsetningsstoffer reagerer med overflater og danner beskyttende forbindelser:

- ZDDP (sinkdialkylditiofosfat)[^5]: Danner beskyttende fosfatglass

- Svovelforbindelser: Skape beskyttende lag av jernsulfid

- Fettsyrer: Reagerer og danner metalliske såper på overflater

Valg av smøremidler for grensebetingelser

For pneumatiske komponenter som stangløse sylindere som ofte opererer under grenseforhold:

| Type tilsetningsstoff | Funksjon | Beste applikasjon |

|---|---|---|

| Anti-slitasje (AW) | Danner beskyttende filmer under moderat belastning | Generelle pneumatiske komponenter |

| Extreme Pressure (EP) | Skaper overflatesjikt som ofre under høy belastning | Kraftige bruksområder |

| Friksjonsmodifiserende midler | Reduserer stick-slip i randbetingelser | Presise posisjoneringssystemer |

| Faste smøremidler (PTFE, grafitt) | Gir fysisk separasjon når væskefilmen svikter | Bruksområder med høy belastning og lav hastighet |

Optimalisering av grensesmøring i pneumatiske systemer

Maksimerer komponentens levetid gjennom forbedret grensesmøring:

- Forberedelse av overflaten: Kontrollert ruhet skaper smøremiddelreservoarer

- Valg av tilsetningsstoff: Tilpass tilsetningsstoffer til materialpar og driftsforhold

- Intervaller for ettersmøring: Hyppigere enn ved fullfilmssmøring

- Forurensningskontroll: Partikler forstyrrer grensefilmer mer enn væskefilmer

- Temperaturstyring: Tilsetningsstoffer har temperaturavhengig effektivitet

Konklusjon

Forståelse av grunnleggende tribologi - verifisering av Coulomb-friksjon, standarder for overflateruhet og mekanismer for grensesmøring - er avgjørende for å optimalisere ytelsen til pneumatiske systemer. Ved å bruke disse prinsippene kan du redusere vedlikeholdskostnadene betydelig, forlenge komponentenes levetid og forbedre driftssikkerheten.

Vanlige spørsmål om tribologi i pneumatiske systemer

Hva er tribologi, og hvorfor er det viktig for pneumatiske systemer?

Tribologi er vitenskapen om overflater i relativ bevegelse, inkludert friksjon, slitasje og smøring. I pneumatiske systemer har tribologiske faktorer direkte innvirkning på energieffektivitet, komponentlevetid og driftssikkerhet. Riktig tribologisk styring kan redusere energiforbruket med 10-15% og forlenge komponentenes levetid med 2-3 ganger.

Hvordan påvirker overflateruhet levetiden til tetninger i sylindere uten stang?

Overflateruhet påvirker tetningens levetid gjennom flere mekanismer: En for glatt overflate gir utilstrekkelig smøremiddelretensjon, mens en for ru overflate fører til akselerert tetningsslitasje. Optimal overflateruhet (vanligvis Ra 0,1-0,4 μm) skaper mikroskopiske daler som fungerer som smøremiddelreservoarer, samtidig som profilen er jevn nok til å forhindre tetningsskader.

Hva er forskjellen mellom grensesmøring og hydrodynamisk smøring?

Grensesmøring oppstår når overflatene bare er atskilt av molekyltynne filmer av smøremiddeltilsetninger, mens det fortsatt er en viss kontakt mellom overflatene. Hydrodynamisk smøring innebærer at overflatene er fullstendig adskilt av en væskefilm. Pneumatiske komponenter opererer vanligvis med grensesmøring eller blandet smøring under oppstart og drift ved lav hastighet.

Hvordan kan jeg kontrollere om Coulombs friksjonslov gjelder for min spesifikke applikasjon?

Gjennomfør en enkel test ved å måle friksjonskraften ved ulike normalbelastninger samtidig som hastighet og temperatur holdes konstant. Plott resultatene - hvis forholdet er lineært (friksjonskraft = friksjonskoeffisient × normalkraft), gjelder Coulombs lov. Avvik fra linearitet indikerer at andre faktorer som adhesjon eller materialdeformasjon er av betydning.

Hvilke smøremiddelegenskaper er viktigst for pneumatiske komponenter?

For pneumatiske komponenter, spesielt sylindere uten stenger, er viktige smøremiddelegenskaper: passende viskositet for driftstemperaturområdet, sterke tilsetningsstoffer for grensesmøring, kompatibilitet med tetningsmaterialer, vann- og oksidasjonsbestandighet og god vedheft til metalloverflater. Syntetiske smøremidler utkonkurrerer ofte mineraloljer i disse bruksområdene.

-

Gir en omfattende oversikt over tribologi, den tverrfaglige vitenskapen som studerer friksjon, slitasje, smøring og utforming av samvirkende overflater i relativ bevegelse. ↩

-

Gir en detaljert forklaring av Coulombs lover for tørrfriksjon, som er grunnleggende modeller som brukes til å tilnærme seg kreftene i statisk og kinetisk friksjon. ↩

-

Forklarer dynamikken i stick-slip-friksjon, en spontan rykkvis bevegelse som kan oppstå når to objekter glir over hverandre, noe som er avgjørende for å forstå ustabilitet ved lav hastighet. ↩

-

Gir en teknisk definisjon av Ra, det aritmetiske gjennomsnittet av de absolutte verdiene av profilhøydeavvikene fra gjennomsnittslinjen, som er den mest brukte parameteren for overflatefinish. ↩