Bent u voorbereid om uw ontwerpen van pneumatische systemen te verdedigen in de rechtszaal? Omdat technische geschillen in de hydraulische industrie steeds complexer worden, moeten ingenieurs en technische managers de juridische kaders begrijpen die van toepassing zijn op inbreuken op patenten, productaansprakelijkheid en naleving van normen. Zonder deze kennis kunnen zelfs goed ontworpen systemen het middelpunt worden van kostbare rechtszaken.

Deze technische analyse onderzoekt drie kritieke gebieden van juridische geschillen in pneumatische systemen: bepaling van octrooi-inbreuk met behulp van de leer van equivalenten1 en estoppel uit het verleden2productaansprakelijkheid door middel van foutenboomanalyse en FMEA-methodologieën, en bewijsreeksen voor naleving van standaarden die due diligence vaststellen door gedocumenteerde tests, certificering en voortdurende controle. Door deze kaders te begrijpen, kunnen fabrikanten zich verdedigen tegen ongegronde claims en hun positie versterken bij legitieme geschillen.

Laten we de technische aspecten van deze juridische kaders onderzoeken om u te helpen effectiever door potentiële geschillen te navigeren.

Inhoudsopgave

- Hoe wordt octrooi-inbreuk bepaald in pneumatische technologie?

- Welke methoden stellen het oorzakelijk verband vast in aansprakelijkheidszaken voor pneumatische systemen?

- Hoe u een effectieve bewijsketen voor naleving van standaarden opbouwt

- Conclusie: Preventieve juridische strategieën implementeren

- Veelgestelde vragen over juridische geschillen over pneumatische systemen

Hoe wordt octrooi-inbreuk bepaald in pneumatische technologie?

Octrooigeschillen op het gebied van pneumatische technologie draaien vaak om subtiele technische verschillen die voor niet-specialisten moeilijk te beoordelen kunnen zijn. Inzicht in de technische kaders die rechtbanken gebruiken om inbreuk vast te stellen, kan fabrikanten helpen onbedoelde inbreuk te voorkomen en hun eigen innovaties te verdedigen.

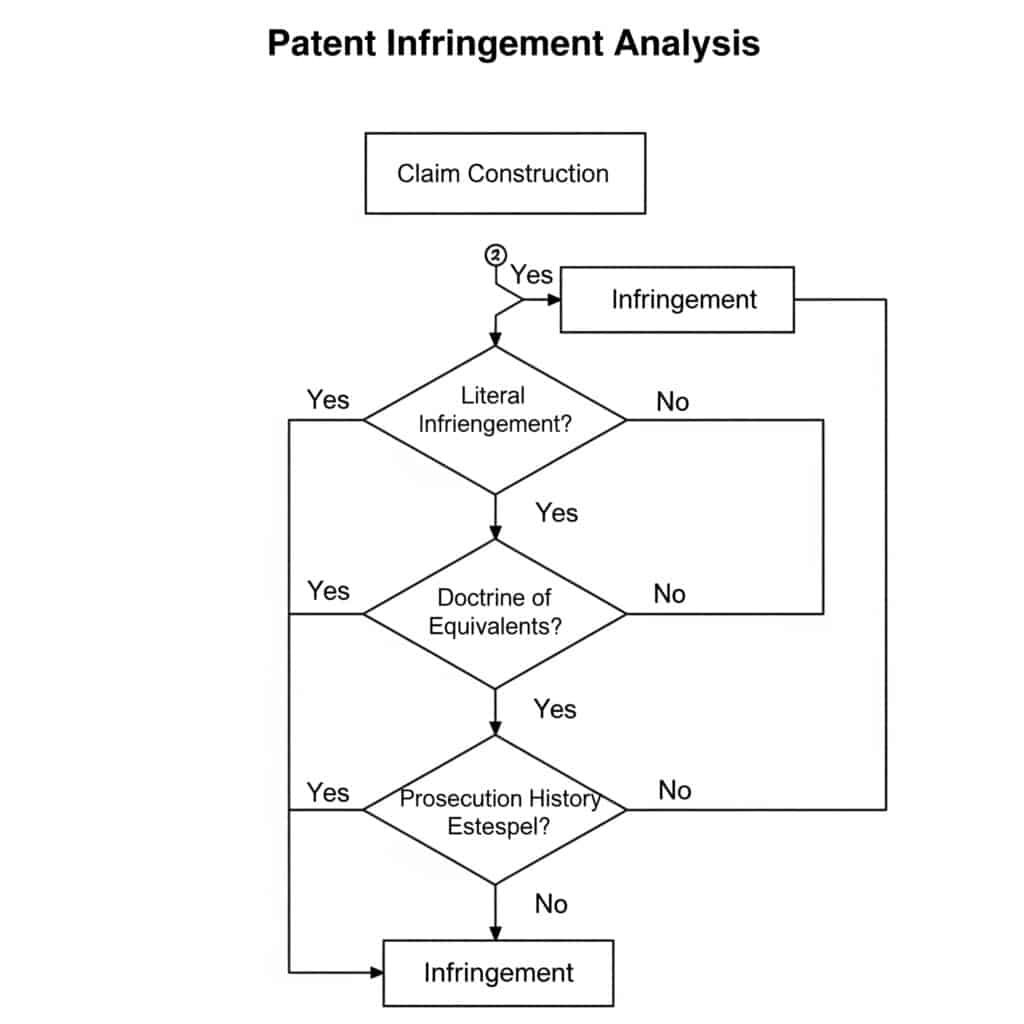

Octrooi-inbreuk bij pneumatische systemen wordt bepaald door een analyse in twee stappen: claimconstructie (het interpreteren van de reikwijdte van het octrooi) gevolgd door een vergelijking met het beschuldigde apparaat. Terwijl letterlijke inbreuk vereist dat het beschuldigde apparaat elk element van ten minste één conclusie bevat, breidt de doctrine van equivalenten de bescherming uit tot apparaten die in wezen dezelfde functie uitvoeren op wezenlijk dezelfde manier met wezenlijk hetzelfde resultaat. Echter, estoppel uit de vervolgingsgeschiedenis kan de toepassing van deze doctrine beperken wanneer de reikwijdte van de claim werd beperkt tijdens het octrooionderzoek.

Technische conclusieconstructie in pneumatische octrooien

Claimconstructie is de kritieke eerste stap in elke inbreukanalyse, waarbij de precieze betekenis en reikwijdte van de octrooiconclusies wordt vastgesteld:

Belangrijke elementen in de claimconstructie van pneumatische octrooien

| Element | Technische overwegingen | Juridisch belang | Voorbeeld in pneumatische technologie |

|---|---|---|---|

| Taal van de claim | Nauwkeurige technische terminologie | Definieert letterlijk bereik | "Drukgecompenseerde stroomregelklep" heeft een specifieke technische betekenis |

| Specificatie | Gedetailleerde technische beschrijvingen | Biedt context voor interpretatie | Gedetailleerde doorsnedetekeningen die de interne kleponderdelen tonen |

| Vervolgingsgeschiedenis | Technische argumenten tijdens het onderzoek | Kan de reikwijdte van de claim beperken | Argument dat de uitvinding onderscheidt van de stand van de techniek op basis van een specifiek zegelontwerp |

| Gewoon Betekenis | Standaard industriekennis | Standaard interpretatie zonder specifieke definitie | "Zuiger" heeft een welbekende betekenis in de stromingsindustrie |

| Middelen-plus-functie | Functionele taal zonder structuur | Beperkt tot structuren vermeld in specificatie | "Middelen voor het handhaven van een constante stroom ongeacht de druk". |

Een recente zaak over pneumatische positioneersystemen illustreert het belang van technische claimconstructie. Het octrooi claimde een "drukgecompenseerd positioneringssysteem", dat volgens de rechtbank actieve drukmeting en -compensatie vereiste. Het beschuldigde systeem gebruikte een passief drukcompensatiemechanisme dat vergelijkbare resultaten behaalde, maar zonder actieve detectie. Dit technische verschil in claimconstructie was doorslaggevend bij het vinden van niet-inbreuk.

Gelijkwaardigheidsanalyse in pneumatische technologie

Als er geen letterlijke inbreuk wordt gevonden, biedt de equivalentenleer een alternatieve manier om inbreuk vast te stellen:

De functie-weg-resultaten test toegepast op pneumatische componenten

| Octrooi Element | Functie | Weg | Resultaat | Gelijkwaardig voorbeeld |

|---|---|---|---|---|

| Pneumatische afdichting | Voorkom vloeistoflekkage | Interferentie creëren tussen oppervlakken | Insluiting onder druk | Ander afdichtingsmateriaal met dezelfde interferentiepasvorm |

| Klepspoel | Besturingsrichting | Blokkeren en openen van stromingspaden | Richtinggevoelige besturing | Verschillende spoelgeometrie voor hetzelfde stromingspatroon |

| Dempingsmechanisme | Vertraag de zuiger aan het einde van de slag | Uitlaatstroom beperken | Verminderde botskracht | Alternatieve methode voor stroombeperking |

| Feedback over positie | Plaats zuiger bepalen | Positie zuiger detecteren | Uitvoer positiegegevens | Verschillende detectietechnologie met dezelfde nauwkeurigheid |

| Algoritme voor besturing | Nauwkeurige positionering behouden | Feedbacksignalen verwerken | Nauwkeurige positionering | Alternatieve wiskundige benadering met dezelfde resultaten |

De technische analyse op grond van de equivalentenleer vereist een grondige kennis van de functionaliteit van pneumatische systemen. Bijvoorbeeld, in een zaak over dempingsmechanismen gebruikte het geoctrooieerde ontwerp een verstelbare naaldklep om de uitlaatgasstroom te beperken, terwijl het geoctrooieerde product een taps toelopende spie gebruikte met een vergelijkbare verstelmogelijkheid. Hoewel ze structureel verschillend waren, vond de rechtbank dat ze gelijkwaardig waren omdat beide dezelfde functie uitvoerden (beperking van de stroming) op nagenoeg dezelfde manier (variabele opening creëren) om hetzelfde resultaat te bereiken (gecontroleerde vertraging).

Estoppel in vervolgingsgeschiedenis bij pneumatische octrooien

Prosecution history estoppel beperkt het leerstuk van equivalenten op basis van amendementen en argumenten die tijdens de octrooivervolging zijn gemaakt:

Voorbeelden van uitsluiting bij octrooien voor pneumatische technologie

| Oorspronkelijk eiselement | Amendement/argument tijdens vervolging | Resulterende beperking | Estoppel-effect |

|---|---|---|---|

| "Verzegelen betekent" | Gewijzigd in "elastomeer O-ring afdichting". | Beperkt tot elastomere materialen | Kan geen aanspraak maken op gelijkwaardigheid met metalen afdichtingen |

| "Klepassemblage". | Onderscheid van standaarduitvoering op basis van specifiek stromingstraject | Beperkt tot geclaimde stromingstrajectconfiguratie | Kan geen gelijkwaardigheid claimen met alternatieve stromingspaden |

| "Positiesensor". | Bewezen nieuwigheid gebaseerd op contactloze detectie | Beperkt tot contactloze methoden | Kan geen aanspraak maken op gelijkwaardigheid met contactsensoren |

| "Drukbereik van 1-10 MPa" | Vernauwd van "0,5-15 MPa" om de stand van de techniek te omzeilen | Beperkt tot geclaimd bereik | Kan geen gelijkwaardigheid claimen buiten gespecificeerd bereik |

| "Cilinder met geïntegreerde demping" | Geïntegreerd" toegevoegd om een einde te maken aan de stand van de techniek | Beperkt tot ontwerpen waarbij de demping niet scheidbaar is | Kan geen aanspraak maken op gelijkwaardigheid met extra demping |

Een belangrijke zaak in de pneumatische industrie betrof een octrooi voor een "contactloos positieterugkoppelingssysteem met magnetische koppeling". Tijdens de vervolging wijzigde de aanvrager de conclusies om "hall-effectsensoren" te specificeren om de stand van de techniek die gebruikmaakte van optische sensoren te omzeilen. Toen het octrooi later werd ingeroepen tegen een concurrent die magnetostrictieve positiesensoren gebruikte, oordeelde de rechtbank dat de prosecution history estoppel de toepassing van de doctrine van equivalenten verhinderde, ondanks de technische gelijkenis in functie.

Technisch analysekader voor beoordeling van inbreuken

Bij het beoordelen van mogelijke inbreuk moeten pneumatische fabrikanten dit technische analysekader volgen:

Stap-voor-stap technische inbreukanalyse

Claim in kaart brengen

- Identificeer elk element in de onafhankelijke claims

- Maak een technische vergelijkingstabel waarin elk element wordt gekoppeld aan het beschuldigde apparaat

- Identificeer ontbrekende elementen in de letterlijke analyse

- Documenteer de technische functie van elk elementTechnische gelijkwaardigheidsanalyse

- Analyseer voor elk niet-literair element:

- Functie: Technisch doel van het element

- Manier: Technisch werkingsmechanisme

- Resultaat: Technisch resultaat of effect

- Bepaal of de verschillen substantieel zijn vanuit technisch oogpuntOverzicht van de vervolgingsgeschiedenis

- Alle technische wijzigingen in relevante claims identificeren

- Technische argumenten analyseren die worden aangevoerd om de stand van de techniek te weerleggen

- Bepaal of de huidige technische verschillen werden opgegeven

- Evalueer of de wijziging bedoeld was voor octrooieerbaarheidVergelijking met voorgaande kunst

- Identificeer relevante stand van de techniek die tijdens de vervolging werd aangehaald

- Analyseren van technische verschillen tussen octrooi en stand van de techniek

- Bepalen of het beschuldigde apparaat meer lijkt op het octrooi of op de stand van de techniek

- Evalueren of het beschuldigde apparaat uitdrukkelijk werd afgewezen

Casestudie: Octrooigeschil over pneumatische snelkoppelingen

Een recent geschil betrof een geoctrooieerde snelkoppeling met claims die "een vergrendelingsmechanisme bestaande uit veerbelaste kogels die in een omtrekgroef grijpen" vereisten. Het beschuldigde product gebruikte verende pennen die in afzonderlijke uitsparingen grijpen in plaats van in een doorlopende groef.

Technische analyse:

Claimconstructie:

- Kogels" opgevat als bolvormige elementen

- "Groef rond de omtrek" opgevat als ononderbroken kanaal rond de omtrekLetterlijke inbreuk:

- Geen letterlijke inbreuk: pennen ≠ kogels, discrete uitsparingen ≠ omtrekgroefLeer van equivalenten:

- Functie: Zowel veilige verbinding tegen axiale scheiding

- Manier: Beide maken gebruik van veerbelaste elementen die in elkaar grijpen met contrastekenmerken

- Resultaat: Beide creëren een veilige, ontgrendelbare verbindingVervolgingsgeschiedenis:

- Oorspronkelijke claim: "vergrendelingselementen die in elkaar grijpen met contrasterende elementen".

- Gewijzigd in: "veerbelaste kogels die zijn verbonden met een omtrekgroef".

- Wijziging aangebracht om de stand van de techniek met "verschillende vergrendelingselementen" te ondervangenBesluit:

- Het Hof vond dat de prosecution history estoppel van toepassing was

- Specifieke kogel- en groefconfiguratie werd opgegeven tijdens de vervolging

- Geen inbreuk onder doctrine van equivalenten

Deze zaak laat zien hoe technische verschillen in pneumatische ontwerpen, zelfs als ze functioneel vergelijkbaar zijn, doorslaggevend kunnen zijn in octrooigeschillen als ze worden bekeken door de lens van de vervolgingsgeschiedenis.

Welke methoden stellen het oorzakelijk verband vast in aansprakelijkheidszaken voor pneumatische systemen?

Wanneer pneumatische systemen betrokken zijn bij ongevallen of storingen die letsel of schade veroorzaken, is het vaststellen van de technische oorzaak cruciaal voor het bepalen van aansprakelijkheid. Rechtbanken vertrouwen op systematische technische analysemethodologieën om causale verbanden vast te stellen en de verantwoordelijkheid toe te wijzen.

Voor productaansprakelijkheid bij storingen aan pneumatische systemen worden gewoonlijk gestructureerde analysemethoden gebruikt, waaronder Foutboomanalyse (FTA)3Failure Mode and Effects Analysis (FMEA) en analyse van de hoofdoorzaak met behulp van de 5-waarom-methode. Deze technieken stellen het oorzakelijk verband vast door systematisch potentiële faalwijzen, hun gevolgen en de waarschijnlijkheid van optreden te evalueren. Getuigenissen van experts verbinden vervolgens deze technische bevindingen met specifieke ontwerpbeslissingen, productieprocessen, onderhoudsprocedures of handelingen van gebruikers om de toewijzing van aansprakelijkheid te bepalen.

Foutenboomanalyse bij storingen in pneumatische systemen

Foutboomanalyse (FTA) is een top-down, deductieve foutenanalyse die een systeemstoring opsplitst in de factoren die eraan bijdragen:

FTA-structuur voor veelvoorkomende pneumatische storingen

| Top evenement | Oorzaken op het eerste niveau | Tweedelijns oorzaken | Oorzaken op derde niveau | Waarschijnlijkheidsbeoordeling |

|---|---|---|---|---|

| Catastrofale cilinderstoring | Overdruk | Storing in het besturingssysteem | Software fout | P = 1.2 × 10-⁵ |

| Sensorstoring | P = 3.5 × 10-⁴ | |||

| Storing ontlastklep | Productiefout | P = 2.1 × 10-⁵ | ||

| Verontreiniging | P = 8.7 × 10-⁴ | |||

| Materiaalstoring | Productiefout | Onjuiste warmtebehandeling | P = 3.2 × 10-⁵ | |

| Materiaalonzuiverheid | P = 1.8 × 10-⁵ | |||

| Ondeugdelijk ontwerp | Onvoldoende veiligheidsfactor | P = 5.0 × 10-⁶ | ||

| Verkeerde materiaalselectie | P = 2.4 × 10-⁵ | |||

| Onjuist gebruik | Overschrijden specificaties | Onjuiste instructies | P = 1.3 × 10-³ | |

| Opzettelijk misbruik | P = 3.6 × 10-⁴ |

In een recente zaak waarbij een pneumatische pers ernstig letsel veroorzaakte, was FTA cruciaal bij het vaststellen van het oorzakelijk verband. Uit de analyse bleek dat de directe oorzaak weliswaar overdruk was, maar dat de hoofdoorzaak lag bij een overdrukventiel dat vervuild was met productieresten. De FTA toonde aan dat de inadequate reinigingsprocedures en kwaliteitscontrole van de fabrikant de hoofdoorzaken waren en niet het ontwerp van de systeemintegrator of de handelingen van de operator.

FMEA-methode in aansprakelijkheidsattributie

Failure Mode and Effects Analysis (FMEA) evalueert potentiële faalwijzen en hun gevolgen:

FMEA-voorbeeld voor pneumatische klepassemblage

| Component | Mogelijke storingsmodus | Potentiële effecten | Ernst (1-10) | Mogelijke oorzaken | Voorval (1-10) | Huidige controles | Detectie (1-10) | RPN | Verantwoordelijkheid |

|---|---|---|---|---|---|---|---|---|---|

| Klepafdichting | Lekkage | Systeemdrukverlies, functiestoring | 8 | Materiële degradatie | 4 | Materiaalspecificatie | 5 | 160 | Ontwerper |

| Onjuiste installatie | 3 | Assemblageprocedure | 4 | 96 | Assembler | ||||

| Chemische aanval | 2 | Gebruiksinstructies | 7 | 112 | Gebruiker | ||||

| Magneet | Geen spanning | Klep blijft in standaardpositie staan | 9 | Bobine doorgebrand | 2 | Elektrische bescherming | 3 | 54 | Ontwerper |

| Verbindingsfout | 3 | Kwaliteitsinspectie | 4 | 108 | Fabrikant | ||||

| Probleem met voeding | 4 | Systeembewaking | 5 | 180 | Systeemintegrator | ||||

| Spoel | Kleven/vastlopen | Klep schakelt niet | 7 | Verontreiniging | 5 | Filtervereisten | 6 | 210 | Gebruiker/Beheerder |

| Overmatige slijtage | 3 | Materiaalkeuze | 5 | 105 | Ontwerper | ||||

| Productiefout | 2 | Kwaliteitscontrole | 4 | 56 | Fabrikant |

FMEA is vooral waardevol gebleken in gevallen waar meerdere partijen mogelijk verantwoordelijk zijn. In een zaak over een storing in een pneumatisch systeem in een geautomatiseerde productielijn, toonde het FMEA aan dat vervuiling weliswaar de directe oorzaak was van een storing aan een klep, maar dat het systeem geen adequate filtratie had (verantwoordelijkheid van de ontwerper) en dat de onderhoudsprocedures niet voorzagen in filterinspectie (verantwoordelijkheid van de gebruiker). De rechtbank gebruikte deze analyse om aansprakelijkheid 70% toe te wijzen aan de ontwerper en 30% aan de gebruiker.

Analyse van de oorzaak met behulp van de 5-waarom-methode

De 5-Waarom methode leidt een mislukking terug naar de fundamentele oorzaak door opeenvolgende vragen te stellen:

Voorbeeld van 5-waarom-analyse: Storing in pneumatische cilinderstang

| Niveau | Vraag | Antwoord | Verantwoordelijke partij |

|---|---|---|---|

| 1 | Waarom faalde het systeem? | De cilinderstang brak tijdens gebruik | Onbekend |

| 2 | Waarom brak de staaf? | Materiaalmoeheid bij de schroefdraadwortel | Onbekend |

| 3 | Waarom trad de vermoeidheid op deze locatie op? | Spanningsconcentratie door verkeerd schroefdraadontwerp | Ontwerper |

| 4 | Waarom was de draad verkeerd ontworpen? | Draadreliëf werd uit het ontwerp weggelaten | Ontwerper |

| 5 | Waarom is de draadontlasting weggelaten? | Ontwerpnorm niet gevolgd | Ontwerper |

| 6 (Extra) | Waarom is de ontwerpstandaard niet gevolgd? | Ontwerper is niet getraind op bedrijfsnormen | Beheer |

Deze methode is bijzonder effectief in de rechtszaal omdat het een duidelijke verhaallijn creëert die rechters en jury's kunnen volgen. In een zaak over een defecte pneumatische cilinder die materiële schade veroorzaakte, leidde de 5-waarom-analyse het defect terug naar een specifieke ontwerpbeslissing waarbij een kritieke spanningsontlastende voorziening werd weggelaten, waardoor de aansprakelijkheid van de ontwerper duidelijk werd vastgesteld.

Technische factoren in de beoordeling van vergelijkende nalatigheid

In veel rechtsgebieden worden de principes van vergelijkende nalatigheid toegepast, waarbij een technische analyse nodig is om de verantwoordelijkheid vast te stellen:

Comparatieve nalatigheidsfactoren bij defecten aan pneumatische systemen

| Feest | Technische verantwoordelijkheden | Veelvoorkomende storingspunten | Bronnen van bewijs | Typisch aansprakelijkheidsbereik |

|---|---|---|---|---|

| Ontwerper | Veilig ontwerp binnen normen | Ontoereikende veiligheidsfactoren, ontbrekende beveiligingen | Ontwerpdocumentatie, risicobeoordelingen, berekeningen | 30-100% |

| Fabrikant | Correcte productie volgens specificaties | Productiefouten, fouten in de kwaliteitscontrole | Productiegegevens, QC-documentatie, materiaalcertificeringen | 20-100% |

| Installateur | Correcte systeemintegratie | Onjuiste aansluitingen, onvoldoende testen | Installatieprocedures, testverslagen, inbedrijfstellingsrapporten | 10-80% |

| Onderhouder | Passend onderhoud | Verwaarloosd onderhoud, onjuiste reparaties | Onderhoudsgegevens, reparatiedocumenten, inspectierapporten | 10-70% |

| Gebruiker | Werking binnen specificaties | Misbruik, veiligheidsfuncties omzeilen | Trainingsverslagen, werkprocedures, getuigenverklaringen | 0-100% |

Een belangrijk geval betrof een pneumatisch hefsysteem dat faalde en letsel veroorzaakte. Een technische analyse stelde vast dat de fabrikant een onjuiste warmtebehandeling had gebruikt (verantwoordelijkheid 30%), dat de installateur geen druktest had uitgevoerd (verantwoordelijkheid 20%) en dat de gebruiker een veiligheidsklep had omzeild (verantwoordelijkheid 50%). De rechtbank verdeelde de schade volgens deze technische beoordeling van vergelijkende nalatigheid.

Getuige-deskundige Technisch Analyse Kader

Getuige-deskundigen in pneumatische aansprakelijkheidszaken volgen meestal dit kader:

Methode voor deskundigenanalyse

Systeemonderzoek

- Fysiek onderzoek van defecte onderdelen

- Niet-destructief onderzoek waar van toepassing

- Dimensionale analyse en vergelijking met specificaties

- Documentatie van fysiek bewijsDocumentatie beoordelen

- Ontwerpspecificaties en berekeningen

- Productiegegevens en gegevens over kwaliteitscontrole

- Onderhouds- en inspectiegeschiedenis

- Bedieningsprocedures en gebruikershandleidingen

- Toepasselijke normen en voorschriftenFoutenanalyse

- Metallurgische of materiaalanalyse

- Stressanalyse en simulatie

- Prestatietesten van voorbeeldcomponenten

- Reconstructie van faalvolgordeBepaling van het oorzakelijk verband

- Toepassing van FTA, FMEA en 5-waarom methoden

- Evaluatie van alternatieve scenario's

- Waarschijnlijkheidsbeoordeling van bijdragende factoren

- Bepaling van de meest waarschijnlijke faalvolgordeVerantwoordelijkheidsbeoordeling

- In kaart brengen van technische storingen bij verantwoordelijke partijen

- Evaluatie van standaardzorg

- Beoordeling van voorspelbaarheid

- Kwantificering van de bijdrage aan het falen

Casestudie: Storing in pneumatisch klemsysteem

Een pneumatisch klemsysteem in een productiefaciliteit begaf het, waardoor een werkstuk werd uitgeworpen en een operator gewond raakte. Uit het technisch onderzoek bleek het volgende:

FTA-analyse:

- Topgebeurtenis: Klemdrukverlies tijdens bedrijf

- Primaire oorzaak: Terugslagklep defect waardoor terugstroming mogelijk is

- Secundaire oorzaken: Verkeerd klepmateriaal voor hydraulische vloeistof, systeemdruk hoger dan klepclassificatie

FMEA-bevindingen:

- Onderdeel: Terugslagklep

- Faalwijze: Degradatie interne afdichting

- Effect: Drukverlies tijdens bedrijf

- Oorzaak: Chemische incompatibiliteit met vloeistof

- Verantwoordelijkheid: Ontwerper heeft verkeerd materiaal gespecificeerd

5-Waarom analyse:

- Waarom raakte de operator gewond? Werkstuk uit klem

- Waarom werd het werkstuk uitgeworpen? Klem verloor druk tijdens gebruik

- Waarom verloor de klem druk? Terugslagklep hield de druk niet in stand

- Waarom heeft de terugslagklep gefaald? Interne afdichting aangetast

- Waarom degradeerde de afdichting? Niet compatibel met gebruikte hydraulische vloeistof

Technische conclusie:

De ontwerper van het systeem had een standaard nitril terugslagklep gespecificeerd, maar het systeem gebruikte fosfaatester hydraulische vloeistof die onverenigbaar is met nitril. De specificatie van de ontwerper was technisch onjuist voor de toepassing, waardoor hij primair aansprakelijk was. De systeemintegrator heeft deze incompatibiliteit echter niet geïdentificeerd tijdens de beoordeling van het ontwerp, wat bijdroeg aan 30% vergelijkende nalatigheid.

Deze casus laat zien hoe technische analysemethodologieën een gestructureerd kader bieden voor het bepalen van de oorzaak en het vaststellen van de aansprakelijkheid bij storingen in pneumatische systemen.

Hoe u een effectieve bewijsketen voor naleving van standaarden opbouwt

Naleving van normen is vaak het centrale punt in juridische geschillen over pneumatische systemen. Fabrikanten moeten niet alleen voldoen aan de van toepassing zijnde normen, maar ook een uitgebreide bewijsketen onderhouden die deze naleving aantoont gedurende de gehele levenscyclus van het product.

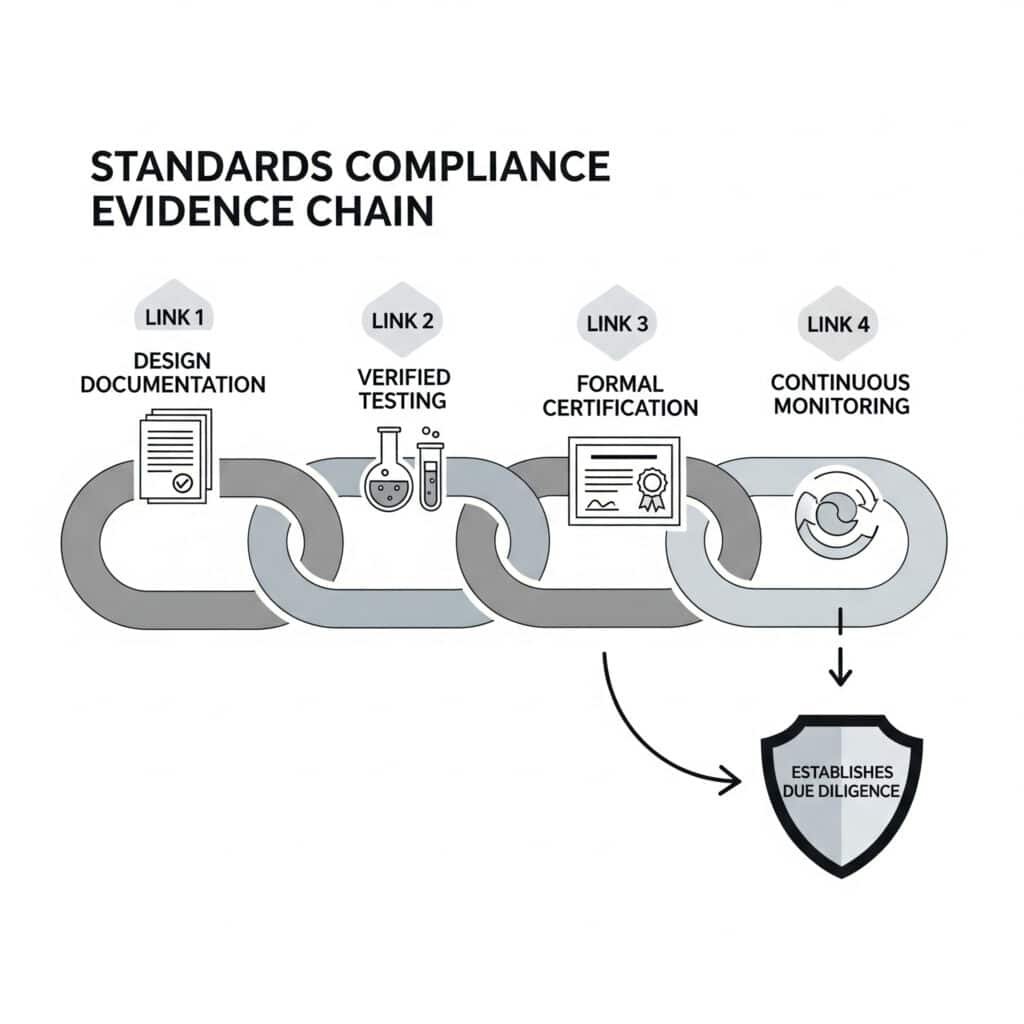

Een effectieve bewijsketen voor de naleving van normen voor pneumatische systemen bestaat uit vier belangrijke elementen: uitgebreide documentatie van ontwerpvalidatie aan de hand van specifieke normvereisten, geverifieerde testprotocollen met gekalibreerde apparatuur en geteste procedures, formele certificering door een geaccrediteerde beoordeling door een derde partij en systemen voor voortdurende controle die de naleving tijdens de hele levenscyclus van het product volgen. Deze keten zorgt voor due diligence en kan doorslaggevend zijn in de verdediging tegen aansprakelijkheidsclaims.

Pneumatische systeemvereisten in kaart brengen volgens normen

De basis van compliance is een duidelijke koppeling van systeemvereisten aan specifieke standaarden:

Normen in kaart brengen voor pneumatische systemen

| Systeemaspect | Toepasselijke normen | Belangrijkste vereisten | Documentatie vereist |

|---|---|---|---|

| Veiligheid van drukapparatuur | ISO 4414, ASME B&PV-code | Maximaal toelaatbare werkdruk, veiligheidsfactoren, druktests | Ontwerpberekeningen, materiaalcertificaten, testrapporten |

| Veiligheid van het besturingssysteem | ISO 138494IEC 62061 | Performance Level (PL) of Safety Integrity Level (SIL), fouttolerantie | Risicobeoordeling, circuitvalidatie, componentcertificaten |

| Elektrische onderdelen | IEC 60204, NFPA 79 | Isolatie, aarding, bescherming tegen elektrische schokken | Elektrische schema's, isolatietests, aarddoorgangstests |

| Gevaarlijke omgevingen | ATEX-richtlijn, NEC 500 | Explosiebeschermingsmethoden, temperatuurklassen | Zone-indeling, componentcertificeringen, installatieverificatie |

| Milieuomstandigheden | IEC 60529, MIL-STD-810 | Bescherming tegen binnendringen, temperatuurbereik, trillingsbestendigheid | Milieutestrapporten, IP-certificering, klimaattests |

Een recente rechtszaak betrof een pneumatisch systeem dat defect raakte in een voedselverwerkende omgeving. De fabrikant beweerde dat hij voldeed aan ISO 4414, maar kon geen documentatie overleggen waaruit bleek hoe in het ontwerp aan specifieke clausulevereisten was voldaan. De rechtbank oordeelde dat alleen beweren dat aan de eisen werd voldaan zonder een gedetailleerde matrix voor de traceerbaarheid van vereisten, onvoldoende was om due diligence aan te tonen.

Documentatie voor ontwerpvalidatie

Ontwerpvalidatie vormt de eerste schakel in de bewijsketen voor naleving:

Vereisten voor ontwerpvalidatiedocumentatie

| Validatie-element | Type documentatie | Technische inhoud | Juridisch belang |

|---|---|---|---|

| Traceerbaarheid van vereisten | Vereistenmatrix | In kaart brengen van elke standaardbepaling naar ontwerpkenmerken | Geeft blijk van uitgebreide aandacht voor normen |

| Ontwerpberekeningen | Technische analyse | Veiligheidsfactoren, drukwaarden, levensduurberekeningen | Bewijst technische zorgvuldigheid in ontwerp |

| Risicobeoordeling | ISO 12100 analyse | Identificatie van gevaren, risico-inschatting, risicobeperkende maatregelen | Te voorziene risico's werden aangepakt |

| Ontwerpbeoordelingen | Beoordelingsrapporten | Onafhankelijke verificatie van ontwerpconformiteit | Zorgt voor collegiale validatie van nalevingsclaims |

| Materiaalkeuze | Specificaties materiaal | Compatibiliteit, sterkte, omgevingsweerstand | Demonstreert het juiste proces voor materiaalselectie |

| Simulatieresultaten | FEA/CFD-rapporten | Spanningsanalyse, stromingsmodellering, thermische analyse | Toont geavanceerde validatie van kritieke parameters |

In een geschil over een pneumatisch systeem dat defect raakte als gevolg van incompatibiliteit van materialen, verweerde de fabrikant die uitgebreide documentatie bijhield over de materiaalselectie, inclusief compatibiliteitstests en milieublootstellingsanalyse, zich met succes tegen aansprakelijkheidsclaims door aan te tonen dat hij tijdens het ontwerpproces grondig te werk was gegaan.

Testen Protocol Verificatie

Testprotocollen leveren empirisch bewijs van naleving:

Vereisten voor testbewijs

| Type test | Protocolvereisten | Documentatie-elementen | Verificatiemethoden |

|---|---|---|---|

| Prototype testen | Geschreven testplannen met verwijzing naar standaarden | Testopstelling, procedures, acceptatiecriteria | Onafhankelijke getuige, videodocumentatie |

| Productietesten | Gedocumenteerde testprocedures | Pass/fail criteria, specificaties testapparatuur | Statistische procescontrole, kalibratiegegevens |

| Type testen | Testen volgens specifieke standaardvereisten | Complete testrapporten met ruwe gegevens | Geaccrediteerde laboratoriumcertificering |

| Destructief testen | Gedefinieerde faalcriteria | Fotografisch bewijs, meetgegevens | Rapporten voor materiaalanalyse |

| Veldtests | In-situ testprotocollen | Omgevingsomstandigheden, operationele parameters | Verificatie door derden |

| Versnelde levensduur testen | Correlatie met echte omstandigheden | Berekeningen voor tijdcompressie, storingsanalyse | Statistische validiteitsdocumentatie |

Het belang van de juiste testdocumentatie kwam naar voren in een zaak waarbij een fabrikant beweerde dat zijn pneumatische componenten geschikt waren voor gevaarlijke omgevingen. Toen een systeemstoring leidde tot een bedrijfsongeval, bleek uit het onderzoek dat er wel tests waren uitgevoerd, maar dat de kalibratie van de testapparatuur was verlopen en dat de testprocedures afweken van de standaardvereisten. De rechtbank oordeelde dat ongeldige testprocedures de bewijsketen voor naleving doorbraken.

Certificeringsdocumentatie

Formele certificering biedt validatie van naleving door een derde partij:

Bewijsvereisten voor certificering

| Type certificering | Instantie van afgifte | Documentatie vereist | Onderhoudsvereisten |

|---|---|---|---|

| Onderdeelcertificering | Aangemelde instanties, UL, CSA | Certificaten met specifieke standaardreferentie | Verlengingsdocumentatie, wijzigingsbeheer |

| Certificering kwaliteitssysteem | ISO 9001 Registratiehouders | Auditrapporten, oplossingen voor non-conformiteit | Controleverslagen, managementbeoordelingen |

| Goedkeuring producttype | Certificeringsinstanties voor de industrie | Typeonderzoekcertificaten, technische dossiers | Periodieke hercertificering, goedkeuringen van wijzigingen |

| Personeelscertificering | Professionele organisaties | Trainingsgegevens, competentiebeoordelingen | Documentatie over permanente educatie |

| Procescertificering | Gespecialiseerde certificeringsinstanties | Procesvalidatiegegevens, capaciteitsstudies | Procesbewakingsgegevens, revalidatieverslagen |

| Eigen verklaring | Fabrikant | Conformiteitsverklaring met normenlijst | Onderhoud van technische dossiers, wijzigingsbeheerrecords |

Een fabrikant van pneumatische onderdelen voor medische apparatuur verdedigde zich met succes tegen aansprakelijkheidsclaims na letsel bij een patiënt door een uitgebreid technisch dossier te produceren ter ondersteuning van hun CE-markering5. Het dossier bevatte gedetailleerde certificeringsdocumentatie die liet zien hoe aan elke essentiële eis was voldaan, hoe deze was gevalideerd en hoe deze werd gehandhaafd door middel van productmodificaties.

Systemen voor continue bewaking

Voortdurende controle op naleving maakt de bewijsketen compleet:

Bewijsvereisten voor doorlopende bewaking

| Controleaspect | Bewakingsmethoden | Documentatie vereist | Juridische relevantie |

|---|---|---|---|

| Productprestaties | Prestaties in het veld bijhouden | Statistische analyse, trendrapporten | Toont voortdurende controle op naleving aan |

| Feedback van klanten | Klachtenafhandelingssysteem | Klachtenlogboeken, documentatie over oplossingen | Toont reactiesnelheid bij mogelijke problemen |

| Productieproces | Statistische procesbeheersing | Controlekaarten, capaciteitsstudies | Bewijst consistente productie binnen specificaties |

| Ontwerpwijzigingen | Systeem voor wijzigingsbeheer | Impactanalyse, revalidatierecords | Toont onderhoud van naleving aan door middel van wijzigingen |

| Incidenten in het veld | Proces voor incidentenonderzoek | Analyse van de oorzaak, corrigerende maatregelen | Geeft blijk van zorgvuldigheid bij het aanpakken van problemen in het veld |

| Updates regelgeving | Normen controleproces | Analyse van hiaten, implementatieplannen | Toont zich bewust van veranderende vereisten |

In een belangrijke zaak werd een fabrikant van pneumatische regelsystemen voor industriële apparatuur geconfronteerd met aansprakelijkheidsclaims na een systeemstoring. Ondanks het defect beperkte de fabrikant met succes zijn aansprakelijkheid door een robuust controlesysteem aan te tonen dat soortgelijke potentiële problemen in andere installaties had geïdentificeerd, corrigerende maatregelen had geïmplementeerd en had geprobeerd alle klanten op de hoogte te stellen, inclusief de eiser die niet had gereageerd op terugroepberichten. Dit bewijs van proactieve bewaking verminderde hun aansprakelijkheidsrisico aanzienlijk.

Een verdedigbaar technisch dossier samenstellen

Een uitgebreid technisch dossier integreert alle elementen van de bewijsketen voor naleving:

Technische bestandsstructuur voor juridische verdediging

Productidentificatie en -beschrijving

- Gedetailleerde technische specificaties

- Beoogd gebruik en beperkingen

- Systeemgrenzen en interfaces

- Identificatie en sourcing van onderdelenDocumentatie over naleving van standaarden

- Beoordeling van toepasbaarheid van normen

- Documentatie over naleving per clausule

- Analyse van hiaten en rechtvaardigingen

- Alternatieve methoden waar van toepassingOntwerpdocumentatie

- Ontwerpberekeningen en -analyses

- Materiaalspecificaties en rechtvaardigingen

- Risicobeoordelingen en -beperkingen

- Records van ontwerpbeoordelingenVerificatie en validatie

- Testplannen en -procedures

- Testrapporten met ruwe gegevens

- Simulatierapporten

- Validatieprotocollen en resultatenProductiecontrole

- Specificaties productieproces

- Procedures voor kwaliteitscontrole

- Inspectiemethoden en -criteria

- Afhandeling van afwijkingenToezicht na het in de handel brengen

- Procedures voor veldbewaking

- Klachtenafhandelingsprocessen

- Methodes voor incidentenonderzoek

- Procedures voor corrigerende maatregelenVeranderingsbeheer

- Procedures voor wijzigingsbeheer

- Effectbeoordelingsmethoden

- Vereisten voor verlenging

- Kennisgevingsprocessen voor klanten

Casestudie: Geschil over naleving pneumatisch systeem

Een pneumatisch besturingssysteem voor een industriële pers was betrokken bij een ongeval op de werkplek waarbij de operator gewond raakte. De fabrikant werd geconfronteerd met aansprakelijkheidsclaims op basis van vermeende niet-naleving van de veiligheidsnormen.

De analyse van de bewijsketen:

Ontwerpvalidatie:

- Fabrikant onderhoudt uitgebreide risicobeoordeling volgens ISO 12100

- Bepaling prestatieniveau volgens ISO 13849-1 toonde PL=d vereiste

- Documentatie over circuitvalidatie toonde tweekanaals architectuur met diagnostiek aan

- Ontbreekt: Specifieke berekening voor uitsluiting van fouten in pneumatische componentenBewijs testen:

- Type testen van besturingssysteem door geaccrediteerd laboratorium

- Foutinjectietests gedocumenteerd voor elektrische componenten

- Ontbreekt: Gedocumenteerd testen van faalwijzen van pneumatische componentenCertificering:

- CE-markering met conformiteitsverklaring

- ISO 9001-certificering voor kwaliteitsmanagementsysteem

- Ontbreekt: Specifieke certificering voor veiligheidsgerelateerde pneumatische onderdelenContinue bewaking:

- Systeem voor het bijhouden van prestaties in het veld aanwezig

- Eerdere soortgelijke incidenten onderzocht met corrigerende maatregelen

- Ontwerpwijzigingen doorgevoerd op basis van veldgegevens

- Ontbreekt: Bewijs dat dit specifieke risico is geïdentificeerd en aangepakt

Bevindingen van de rechtbank:

De rechtbank bepaalde dat, hoewel de fabrikant over het algemeen een robuust nalevingssysteem had, het specifieke hiaat in de validatie van de pneumatische componenten een gebroken schakel in de bewijsketen vormde. De fabrikant werd gedeeltelijk aansprakelijk gesteld omdat hij geen volledige due diligence kon aantonen specifiek voor de foutmodus die het ongeval veroorzaakte.

Deze zaak toont aan dat een bewijsketen voor naleving slechts zo sterk is als de zwakste schakel en dat uitgebreide documentatie over alle systeemaspecten essentieel is voor een effectieve juridische verdediging.

Conclusie: Preventieve juridische strategieën implementeren

Inzicht in de technische aspecten van wettelijke kaders voor octrooi-inbreuk, productaansprakelijkheid en naleving van normen stelt fabrikanten van pneumatische systemen in staat om effectieve preventieve strategieën te implementeren. Door deze gebieden proactief aan te pakken, kunnen bedrijven zowel het risico op rechtszaken verminderen als hun positie versterken wanneer er geschillen ontstaan.

Belangrijkste preventiestrategieën

Beheer van octrooirisico's

- Systematische freedom-to-operate-analyses uitvoeren

- Documenteer ontwerpbeslissingen met technische argumenten

- Uitgebreide ontwikkelingsdossiers bijhouden met onafhankelijke creatie

- Duidelijke procedures opstellen voor het afhandelen van kennisgevingen van octrooien van derdenPreventie van productaansprakelijkheid

- FMEA- en FTA-methodologieën integreren in ontwerpprocessen

- Robuuste ontwerpevaluatieprocedures implementeren met gedocumenteerde risicobeoordelingen

- Ontwikkel uitgebreide gebruikersinstructies met duidelijke waarschuwingen

- Procedures voor incidentenonderzoek opstellen om bewijsmateriaal te bewarenBeheer van naleving van standaarden

- Normtraceerbaarheidsmatrices maken en onderhouden

- Formele ontwerpvalidatieprocessen implementeren ten opzichte van standaardeisen

- Uitgebreide testprotocollen opstellen met de juiste documentatie

- Continue controlesystemen ontwikkelen voor voortdurende naleving

Door deze technische kaders toe te passen op het beheer van juridische risico's kunnen fabrikanten van pneumatische systemen hun blootstelling aan kostbare geschillen aanzienlijk verminderen en tegelijkertijd een sterkere defensieve positie opbouwen wanneer er toch geschillen ontstaan.

Veelgestelde vragen over juridische geschillen over pneumatische systemen

Welke documentatie moet je bijhouden om je te verdedigen tegen claims voor patentschending?

Houd uitgebreide gegevens bij over de ontwerpontwikkeling, waaronder: gedateerde ontwerpconcepten en iteraties, alternatieve ontwerpen die zijn overwogen, technische redenen voor ontwerpbeslissingen, eerdere kunst die tijdens de ontwikkeling is bekeken, onafhankelijk ontwikkelingsbewijs en vrijgave-operationele analyses. Deze gegevens moeten gelijktijdig met de ontwikkeling worden aangemaakt, naar behoren worden gedateerd en worden bewaard in een veilig, fraudebestendig systeem. Houd bovendien gegevens bij van adviezen van gekwalificeerde adviseurs over de goedkeuring van octrooien en documentatie over eventuele ontwerp-omzeilingspogingen als er mogelijk problematische octrooien zijn geïdentificeerd.

Hoe kunnen fabrikanten de naleving van evoluerende normen effectief documenteren?

Implementeer een normcontrolesysteem dat relevante normupdates bijhoudt en gap-analyses uitvoert wanneer er wijzigingen zijn. Een standaardnalevingsmatrix bijhouden die specifieke productkenmerken koppelt aan standaardvereisten met expliciete documentatie over hoe aan elke vereiste wordt voldaan. Voer voor elke normherziening een formele effectbeoordeling uit en documenteer deze, implementeer noodzakelijke ontwerp- of proceswijzigingen, voer de juiste validatie uit en werk het technische dossier dienovereenkomstig bij. Bewaar alle versies van deze documentatie om de naleving van de normen die van toepassing waren op het moment van productie aan te tonen.

Wat is de meest effectieve manier om aansprakelijkheid vast te stellen bij storingen in complexe pneumatische systemen?

De meest effectieve aanpak combineert meerdere technische analysemethoden. Begin met een uitgebreide foutenboomanalyse (FTA) om alle mogelijke factoren te identificeren die kunnen bijdragen. Vervolg met een Failure Mode and Effects Analysis (FMEA) om de relatieve impact van elke factor te evalueren. Pas de 5-Why-methode toe om elke significante factor naar de hoofdoorzaak te herleiden. Breng deze technische bevindingen vervolgens in kaart om specifieke verantwoordelijkheden vast te stellen op basis van ontwerpbeslissingen, fabricageprocessen, installatieprocedures, onderhoudsacties en gebruikersactiviteiten. Deze multi-methodische aanpak biedt een verdedigbare technische basis voor het bepalen van de aansprakelijkheid die de juridische toets kan doorstaan.

-

Biedt een juridische uitleg van de doctrine van equivalenten, een Amerikaans octrooirechtelijk principe dat rechtbanken toestaat een partij aansprakelijk te stellen voor octrooi-inbreuk, zelfs als het inbreukmakende apparaat niet binnen de letterlijke reikwijdte van een octrooiconclusie valt. ↩

-

Gaat in op het juridische principe van prosecution history estoppel (of file wrapper estoppel), dat voorkomt dat een octrooihouder de doctrine van equivalenten kan gebruiken voor claimelementen die tijdens de octrooivervolging werden versmald om de stand van de techniek te omzeilen. ↩

-

Biedt een uitgebreid overzicht van Fault Tree Analysis (FTA), een top-down, deductieve foutenanalyse waarbij het falen van een systeem via een reeks logische stappen wordt teruggeleid naar de hoofdoorzaken. ↩

-

Legt de ISO 13849-norm uit, die veiligheidseisen en richtlijnen biedt voor de principes voor het ontwerp en de integratie van veiligheidsgerelateerde onderdelen van besturingssystemen, inclusief het bepalen van prestatieniveaus (Performance Levels - PL). ↩

-

Beschrijft de CE-markering, een verplichte conformiteitsmarkering voor bepaalde producten die binnen de Europese Economische Ruimte (EER) worden verkocht, waarmee wordt verklaard dat het product voldoet aan de EU-vereisten voor gezondheid, veiligheid en milieubescherming. ↩