Inleiding

Uw cilinderpakkingen zijn gloednieuw, correct geïnstalleerd en geschikt voor uw toepassing, maar toch lekt er nog steeds lucht langs. U hebt de pakkingen in drie maanden tijd twee keer vervangen, maar het probleem blijft bestaan. Uw drukvasthoudend vermogen verslechtert, de cyclustijden worden langer en de energiekosten stijgen. De boosdoener zijn niet uw pakkingen, maar onzichtbare schade aan de cilinderboring. 🔍

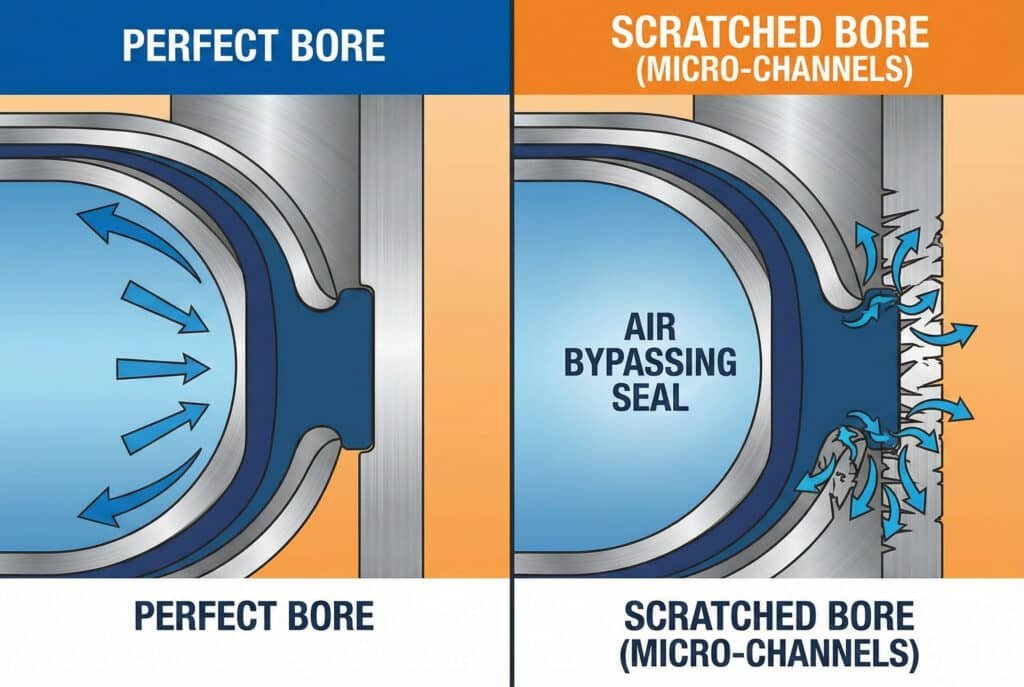

Bekraste cilinderboringen creëren microkanalen waardoor perslucht zelfs perfecte afdichtingen kan omzeilen, waarbij krassen van slechts 5-10 micron (0,005-0,010 mm) al meetbare lekkage kunnen veroorzaken. Deze lekkagepaden ontstaan door verontreiniging, onjuiste installatie, afdichtingsresten of fabricagefouten en kunnen de effectiviteit van de afdichting met 40-80% verminderen en de slijtage van de afdichting met 300-500% versnellen, waardoor analyse van de boringstoestand van cruciaal belang is voor het diagnosticeren van aanhoudende lekkageproblemen.

Twee maanden geleden kreeg ik een gefrustreerd telefoontje van Thomas, een onderhoudsmanager bij een automobielassemblagefabriek in Tennessee. Zijn productielijn had twaalf stangloze cilinders die buitensporig veel lucht verbruikten en hun positioneringsnauwkeurigheid verloren. Hij had alle afdichtingen twee keer vervangen door hoogwaardige OEM-onderdelen, waarmee hij meer dan $3.000 had uitgegeven, maar binnen enkele weken was er nog steeds sprake van lekkage. Toen we met onze gespecialiseerde apparatuur een boringinspectie uitvoerden, ontdekten we het echte probleem: vervuiling had alle twaalf cilinderboringen bekrast met microscopisch kleine krassen die de nieuwe afdichtingen binnen enkele dagen vernielden. 🔧

Inhoudsopgave

- Wat veroorzaakt krassen en schade in de boringen van pneumatische cilinders?

- Hoe ontstaan er door microscopisch kleine krassen lekkagepaden?

- Welke inspectiemethoden detecteren schade aan de cilinderboring?

- Hoe kunt u krassen in de cilinderboring repareren of voorkomen?

- Conclusie

- Veelgestelde vragen over schade aan cilinderboringen

Wat veroorzaakt krassen en schade in de boringen van pneumatische cilinders?

Inzicht in de onderliggende oorzaken van boringbeschadiging is de eerste stap naar het voorkomen van kostbare defecten aan afdichtingen en luchtlekkage. 🛡️

Krassen in de cilinderboring zijn voornamelijk het gevolg van vier mechanismen: binnendringen van verontreinigingen (metaaldeeltjes, stof of schurende resten), onjuiste installatie van de afdichting (hard geworden afdichtingsranden die over de boring schuren), catastrofale defecten aan de afdichting (waardoor metaal-op-metaalcontact ontstaat) en fabricagefouten (onvoldoende oppervlakteafwerking of materiaalfouten). Zelfs een enkel deeltje van 50 micron dat tussen de afdichting en de boring vast komt te zitten, kan een kraskanaal veroorzaken dat de afdichting voor de resterende levensduur van de cilinder in gevaar brengt.

Door verontreiniging veroorzaakt krabben

De meest voorkomende oorzaak van boringbeschadiging is externe vervuiling die langs de afstrijkers komt:

- Metaaldeeltjes: Van versleten onderdelen, bewerkingen of pijpschilfers

- Schuurstof: Silica, cement, minerale deeltjes in industriële omgevingen

- Las spatten: Van nabijgelegen laswerkzaamheden

- Verharde afdichtingsresten: Fragmenten van beschadigde zegels

Eenmaal in de cilinder raken deze deeltjes vast tussen de afdichting en het booroppervlak, waar ze als microscopisch kleine snijgereedschappen fungeren die bij elke slag krassen op de boring maken.

Schade door installatie

Onjuiste installatietechnieken veroorzaken onmiddellijke schade aan de boring:

- Afdichtingen over scherpe randen drukken: Maakt zegelfragmenten die krassen veroorzaken

- Installeren zonder smering: Veroorzaakt overmatige wrijving en schuren

- Kruisdraad-eindkappen: Componenten raken uitgelijnd, wat excentrische slijtage veroorzaakt

- Verkeerd gereedschap gebruiken: Beschadigt de randen van de afdichting, waardoor harde deeltjes ontstaan

Cascade van afdichtingsstoringen

Wanneer afdichtingen catastrofaal falen, is de secundaire schade vaak groter dan het oorspronkelijke probleem:

| Faalfase | Mechanisme | Bore schade | Ernst |

|---|---|---|---|

| Initiële slijtage van de afdichting | Normale wrijving | Minimaal polijsten | Laag |

| Afdichting uitharden | Hitte/chemische afbraak | Licht scoren | Matig |

| Afdichting barsten | Materiaalstoring | Diepe krassen | Hoog |

| Volledig verlies van afdichting | Contact van metaal op metaal | Ernstige schuring | Kritisch |

Fabricage- en materiaalfouten

Niet alle boringbeschadigingen ontstaan in het veld. Productieproblemen zijn onder meer:

- Onvoldoende slijpen: Oppervlakteafwerking overtreft Ra 0,4 μm specificatie1

- Materiaalinsluitingen: Harde deeltjes in aluminium- of staalmatrix

- Corrosieputjes: Door onjuiste opslag of blootstelling aan vocht

- Dimensionale fouten: Ongelijkmatige boringen veroorzaken ongelijkmatige belasting van de afdichting

In de fabriek van Thomas in Tennessee bleek uit onze analyse dat verontreiniging door een nabijgelegen slijpbedrijf aluminiumoxidedeeltjes in zijn persluchtsysteem had gebracht. Deze deeltjes, die harder zijn dan het materiaal van de cilinderboring, hadden gedurende zes maanden van gebruik systematisch alle twaalf boringen bekrast. Geen enkele vervanging van afdichtingen kon het probleem van de beschadigde boringen oplossen. 💡

Hoe ontstaan er door microscopisch kleine krassen lekkagepaden?

De fysica achter hoe kleine krasjes moderne afdichtingstechnologie tenietdoen, laat zien waarom de staat van de boring zo cruciaal is. 📊

Krassen creëren lekkagepaden via capillaire kanalen waardoor perslucht onder de afdichtingslippen kan stromen, zelfs bij volledige compressie. Een kras van slechts 10 micron diep en 50 micron breed kan 0,5-2,0 doorlaten. SCFM2 bij 100 psi – wat overeenkomt met een gat van 0,5 mm – omdat de kraslengte (vaak 100-500 mm in staafloze cilinders) een langere weg met lage weerstand biedt. Meerdere krassen creëren parallelle lekkagepaden die het probleem exponentieel verergeren.

De afdichting-boring-interface

Onder normale omstandigheden vormen pneumatische afdichtingen een luchtdichte barrière door:

- Materiaalcompressie: De afdichting vervormt zich om microscopische oneffenheden in het oppervlak op te vullen.

- Drukactivering: De systeemdruk drukt de afdichting tegen het booroppervlak.

- Oppervlakteconformiteit: Elastomeer vloeit in oppervlaktestructuur (doorgaans Ra 0,2-0,4 μm)

Dit werkt perfect op onbeschadigde boringen waar oneffenheden in het oppervlak kleiner zijn dan het aanpassingsvermogen van de afdichting (doorgaans <2 micron).

Hoe krassen zegevieren over zegels

Wanneer krassen kritieke afmetingen overschrijden, kunnen afdichtingen niet langer goed aansluiten:

Krasdiepte versus afdichtingsconformiteit:

- 0-3 micron: Afdichting sluit volledig aan, geen lekkage

- 3-8 micron: Gedeeltelijke conformiteit, minimale lekkage (<0,1 SCFM)

- 8-15 micron: Slechte conformiteit, matige lekkage (0,5-2,0 SCFM)

- 15+ micron: Geen conformiteit, ernstige lekkage (2-10+ SCFM)

Berekeningen van lekkage

De lekkagesnelheid door een kras volgt de principes van de vloeistofdynamica:

Belangrijke factoren die de doorstroming beïnvloeden:

- Krasdiepte: Diepere krassen = exponentieel hogere doorstroming

- Krasbreedte: Bredere kanalen = proportioneel hogere doorstroming

- Kraslengte: Langere paden = lagere weerstand = hogere doorstroming

- Drukverschil: Hogere druk = hogere aandrijfkracht

Voor een typische kras (10 μm diep × 50 μm breed × 300 mm lang) bij 100 psi bedraagt het lek ongeveer 1,2 SCFM – genoeg om een merkbare prestatievermindering te veroorzaken.

De versnelde slijtagecyclus

Bekraste boringen zorgen voor een vicieuze cirkel van toenemende schade:

- Eerste kras creëert een gelokaliseerde lekkageweg

- Lekstroom brengt extra vervuiling in de kras

- Verontreiniging werkt als schuurmiddel, waardoor de kras breder en dieper wordt

- Randen afdichten concentreer spanning op krasgrenzen, waardoor de slijtage van de afdichting wordt versneld

- Versleten afdichting laat meer verontreiniging binnen, waardoor de boring verder wordt beschadigd

Deze cyclus verklaart waarom de afdichtingen van Thomas binnen 2-3 weken na vervanging defect raakten, ondanks dat het onderdelen van topkwaliteit waren. De beschadigde boringen vernielden de nieuwe afdichtingen sneller dan normale slijtage. 🔄

Meerdere krasinteracties

Wanneer er meerdere krassen aanwezig zijn (wat vaak voorkomt in vervuilde omgevingen), ontstaan er lekkages:

| Aantal krassen | Individuele lekkage | Gecombineerde lekkage | Vermindering van het zeeleven |

|---|---|---|---|

| 1 kras | 1,0 SCFM | 1,0 SCFM | -40% |

| 2-3 krassen | 0,8 SCFM elk | 2,0-2,5 SCFM | -65% |

| 4-6 krassen | 0,6 SCFM elk | 3,0-4,0 SCFM | -80% |

| 7+ krassen | Variabele | 5,0+ SCFM | -90%+ |

De slechtste cilinder van Thomas had elf duidelijke krassen, waardoor een gecombineerd lekpercentage ontstond van meer dan 8 SCFM bij 90 psi, waardoor een effectieve afdichting vrijwel onmogelijk was, ongeacht de kwaliteit van de afdichting.

Welke inspectiemethoden detecteren schade aan de cilinderboring?

Vroegtijdige detectie van boorschade voorkomt dure vervangingscycli van afdichtingen en identificeert cilinders die moeten worden gerepareerd of vervangen. 🔬

Een effectieve boringinspectie combineert visueel onderzoek (met behulp van endoscopen of directe observatie), tactiele beoordeling (met de vingernagels of plastic meters over het oppervlak gaan), meting van de oppervlakteruwheid (met behulp van profilometers3 om Ra-waarden te meten), en drukverval testen4 (kwantificering van lekkagepercentages). Bij een professionele inspectie moeten krassen dieper dan 5 micron worden opgespoord en moet worden beoordeeld of de schade kan worden hersteld door middel van honen of dat de cilinder moet worden vervangen.

Technieken voor visuele inspectie

De eerste verdedigingslinie is een zorgvuldig visueel onderzoek:

Basis visuele methoden:

- Directe observatie: Verwijder de eindkappen en inspecteer ze bij goede verlichting.

- Endoscoopinspectie: Voor geassembleerde cilinders of lange boringen

- Vergroting: 10-30x vergroting onthult microkrasjes

- Contrastversterking: Lichte oliecoating maakt krassen zichtbaar

Waar u op moet letten:

- Lengtekrasjes (parallel aan de beweging van de stang/zuiger)

- Omtrekscores (loodrecht op de rijrichting)

- Verkleuring die wijst op hitteschade of corrosie

- Putjes of materiaalverwijdering

Tactiele beoordeling

Ervaren technici kunnen krassen op de tast detecteren:

- Vingernageltest: Beweeg uw vingernagel loodrecht op de booras – krassen zijn te herkennen aan schraapsporen.

- Plastic meter: Zachte plastic strips detecteren krassen zonder schade te veroorzaken

- Wattenstaafje-test: Vezels blijven aan schraapranden haken

- Afdichtingslip-test: Trek voorzichtig een reserve afdichtingslip over het oppervlak.

Kritiek: Gebruik nooit metalen gereedschap voor tactiele beoordeling, omdat dit nieuwe krassen kan veroorzaken.

Kwantitatieve meetmethoden

Gebruik voor een nauwkeurige beoordeling meetapparatuur:

| Methode | Maatregelen | Detectielimiet | Kosten | Beste voor |

|---|---|---|---|---|

| Oppervlakteprofielmeter | Ra-, Rz-waarden | 0,1 micron | $$$$ | Laboratoriumanalyse |

| Draagbare ruwheidsmeter | Ra-waarden | 0,5 micron | $$$ | Veldinspectie |

| Boringmeter | Diametervariatie | 2 micron | $$ | Dimensionale controle |

| Drukvervaltest | Lekkagesnelheid | 0,1 SCFM | $ | Functionele test |

| Bepto-inspectiekit | Visueel + tactiel | 5 micron | $ | Velddiagnose |

Het Bepto-protocol voor boringinspecties

Wanneer klanten aanhoudende defecten aan afdichtingen melden, bieden wij een systematisch inspectieproces:

Stap 1: Drukvervaltest (5 minuten)

- Cilinder onder werkdruk zetten

- Isoleer en controleer de druk gedurende 5 minuten.

- Bereken de afnamegraad (moet <2% zijn voor een gezonde cilinder)

Stap 2: Visuele inspectie (10 minuten)

- Demonteer en reinig de boring grondig.

- Inspecteer onder helder licht met vergroting

- Noteer de locaties en oriëntaties van krassen

Stap 3: Tactiele beoordeling (5 minuten)

- Voer op meerdere plaatsen een nageltest uit.

- Laat de plastic meter door de volledige lengte van de boring lopen.

- Beoordeel de diepte en verspreiding van krassen

Stap 4: Beslissingsmatrix

- Kleine krassen (<5μm): Monitor, kan blijven functioneren

- Matige krassen (5-15 μm): Overweeg honen/repareren

- Ernstige krassen (>15μm): Vervang de cilinder of boring

Voor de fabriek van Thomas in Tennessee hebben we alle twaalf cilinders in minder dan vier uur volledig geïnspecteerd, de ernst van de schade gedocumenteerd en reparatieaanbevelingen voor elke eenheid gedaan. Acht cilinders konden worden gerepareerd door middel van honen; vier moesten worden vervangen. 📋

Hoe kunt u krassen in de cilinderboring repareren of voorkomen?

Preventie is altijd beter dan reparatie, maar wanneer er schade optreedt, zijn er verschillende herstelopties. ⚙️

Kleine krassen in de boring (5-15 micron diep) kunnen vaak worden verwijderd door middel van precisiewerk. slijpen5, waardoor de oppervlakteafwerking wordt hersteld tot Ra 0,2-0,4 μm en de levensduur van de cilinder met 2-5 jaar wordt verlengd. Bij ernstige schade (>15 micron) is meestal vervanging van de cilinder of professionele herbekleding nodig. Preventieve maatregelen zijn onder meer hoogwaardige filtratie (5 micron of beter), goed onderhoud van de afstrijkers, verontreinigingsbestendige afdichtingsmaterialen en regelmatige inspecties van de boring, waardoor het aantal gevallen van schade aan de boring met 80-90% wordt verminderd in vergelijking met reactieve onderhoudsmethoden.

Boren honen en restaureren

Bij herstelbare schade kan precisiehoning de boringoppervlakken herstellen:

Honingproces:

- Beoordeling: Meet de krasdiepte en de afmetingen van de boring.

- Materiaalverwijdering: Verwijder 10-25 micron om krassen te verwijderen

- Oppervlakteafwerking: Bereik een oppervlakteafwerking van Ra 0,2-0,4 μm

- Dimensionale verificatie: Controleer of de boring binnen de tolerantie valt.

- Schoonmaken: Verwijder alle slijpsel voordat u het onderdeel weer in elkaar zet.

Beperkingen van het slijpen:

- Maximale materiaalverwijdering: 0,05-0,10 mm (beperkt door de afmetingen van de afdichtingsgroef)

- Ernstige slijtage of materiaalverlies kan niet worden gerepareerd.

- Vereist gespecialiseerde apparatuur en expertise

- Niet economisch voor cilinders met een kleine diameter (<25 mm)

Beslissingsmatrix voor vervanging versus reparatie

| Ernst van de schade | Cilinderwaarde | Aanbevolen actie | Typische kosten | Bepto-oplossing |

|---|---|---|---|---|

| Gering (<5 μm) | Elke | Doorgaan met service, monitoren | $0 | Inspectieset |

| Matig (5-15 μm) | >$500 | Professioneel honen | $150-400 | Slijpservice |

| Ernstig (>15μm) | >$1000 | Hoes vervangen | $400-800 | Verwijzing door partner |

| Ernstig (>15μm) | <$1000 | Cilinder vervangen | $300-900 | Bepto-vervanging |

Preventiestrategieën

De meest kosteneffectieve aanpak is het voorkomen van boorschade:

1. Verbeteringen op het gebied van filtratie:

- Installeer een luchtfilter van 5 micron of beter.

- Voeg filters toe op kritieke cilinders op het punt van gebruik

- Onderhoud filterelementen volgens schema

- Controleer het drukverschil van het filter

2. Optimalisatie van de afdichting van de ruitenwisser:

- Gebruik ruitenwissers met meerdere lippen voor omgevingen met veel vervuiling.

- Controleer en vervang de wissers bij 50% van de zuigerafdichting.

- Overweeg polyurethaan wisserbladen voor schurende omstandigheden

- Installeer beschermende balgen op blootliggende stangen

3. Best practices voor installatie:

- Gebruik altijd afdichtingshulzen bij de installatie

- Smeer alle afdichtingen tijdens de installatie.

- Controleer de boringen vóór het aanbrengen van de afdichting

- Train onderhoudspersoneel in de juiste procedures

4. Monitoring en inspectie:

- Driemaandelijkse boringinspecties in kritieke toepassingen

- Maandelijkse drukvervaltests

- Controleer de vervangingsintervallen van de afdichtingen (kortere intervallen duiden op problemen met de boring).

- Bronnen van documentverontreiniging vaststellen en controles implementeren

De integrale aanpak van Bepto

Toen we met Thomas in Tennessee werkten, hebben we niet alleen het probleem geïdentificeerd, maar ook een complete oplossing geïmplementeerd:

Onmiddellijke maatregelen:

- Acht cilinders geslepen en gerepareerd (voltooid in 3 dagen)

- Vier Bepto-vervangingscilinders geleverd (40% minder dan OEM)

- Op alle units zijn verbeterde afdichtingen geïnstalleerd.

- Installatietraining gegeven aan onderhoudsteam

Langetermijnpreventie:

- Slijpbewerking geïdentificeerd als bron van verontreiniging

- Aanbevolen upgrades voor luchtfiltratie (5-micronfilters geïnstalleerd)

- Vastgesteld driemaandelijks inspectieschema voor boorgaten

- Levering van Bepto-inspectiekits voor interne monitoring

Resultaten na 6 maanden:

- Geen incidenten met schade aan de boring

- De levensduur van de afdichting werd verlengd van 3 weken tot meer dan 14 maanden.

- Luchtverbruik verminderd met 18%

- Jaarlijkse besparing: $47.000 aan afdichtingen, stilstandtijd en energiekosten 💰

Bij Bepto verkopen we niet alleen vervangingsonderdelen, maar lossen we ook de onderliggende problemen op die voortijdige defecten veroorzaken. Ons technisch team heeft tientallen jaren ervaring met het diagnosticeren en voorkomen van schade aan cilinderboringen in stangloze cilinders en standaard pneumatische systemen.

Conclusie

De staat van de cilinderboring is de verborgen factor in de prestaties van afdichtingen en de betrouwbaarheid van het systeem. Microscopische krassen creëren lekkagepaden die zelfs de beste afdichtingen tenietdoen, waardoor inspectie en onderhoud van de boring net zo belangrijk zijn als de keuze van de afdichting. Of het nu gaat om preventie, vroege detectie of professioneel herstel, het beschermen van uw cilinderboringen levert een aanzienlijke verbetering op in de levensduur van afdichtingen, de efficiëntie van het systeem en de totale eigendomskosten. Bij Bepto bieden we de expertise, tools en oplossingen om uw pneumatische systemen op maximale prestaties te laten draaien. 🎯

Veelgestelde vragen over schade aan cilinderboringen

Hoe diep moet een kras zijn voordat deze lekkage veroorzaakt?

Krassen dieper dan 5-8 micron (0,005-0,008 mm) overschrijden doorgaans de conformiteitslimieten voor afdichtingen en veroorzaken meetbare luchtlekkage, waarbij de lekkage exponentieel toeneemt naarmate de krasdiepte groter wordt dan 10 micron. Ter referentie: een menselijke haar heeft een diameter van ongeveer 70 micron, waardoor beschadigende krassen vaak niet met het blote oog zichtbaar zijn. Daarom is een grondige inspectie met vergrotings- en meetinstrumenten essentieel voor het diagnosticeren van hardnekkige lekkageproblemen.

Kan je een bekraste cilinderboring repareren of moet je de hele cilinder vervangen?

Kleine tot matige krassen (5-15 micron diep) kunnen meestal worden verwijderd door middel van precisie-honing, waardoor de boring weer als nieuw wordt voor $150-400, terwijl ernstige schade (>15 micron) doorgaans vervanging van de cilinder vereist. De beslissing om te repareren hangt af van de diepte van de kras, de waarde van de cilinder en het materiaal van de boring. Bij Bepto bieden we inspectiediensten voor boringen aan om te bepalen of reparatie mogelijk is. Als reparatie niet rendabel is, kunnen we kosteneffectieve vervangende cilinders leveren, vaak tegen prijzen die 30-40% lager liggen dan de OEM-prijzen.

Wat is de beste manier om krassen op cilinderboringen in vervuilde omgevingen te voorkomen?

Door 5-micron luchtfiltratie te implementeren, multi-lip polyurethaan afstrijkers te gebruiken, beschermende balgen op blootliggende stangen te installeren en driemaandelijks boringinspecties uit te voeren, worden incidenten met boorschade met 80-90% verminderd, zelfs in sterk vervuilde omgevingen. Het belangrijkste is om meerdere barrières tegen verontreiniging te creëren en problemen vroegtijdig op te sporen, voordat kleine krassen ernstige schade veroorzaken. Investeren in preventie is doorgaans 5 tot 10 keer kosteneffectiever dan het herhaaldelijk verhelpen van defecte afdichtingen en uiteindelijk het vervangen van cilinders.

Hoe kun je zien of luchtlekkage wordt veroorzaakt door schade aan de boring of een defecte afdichting?

Als nieuwe afdichtingen binnen enkele weken of maanden defect raken (in plaats van 12-24+ maanden mee te gaan), als meerdere merken afdichtingen op dezelfde manier defect raken, of als er direct na vervanging van de afdichting opnieuw lekkage optreedt, is schade aan de boring waarschijnlijk de oorzaak en niet de kwaliteit van de afdichting. Voer een eenvoudige test uit: installeer nieuwe afdichtingen en voer onmiddellijk een drukval-test uit. Als er lekkage optreedt bij gloednieuwe, correct geïnstalleerde afdichtingen, is er sprake van boringbeschadiging. Bepto biedt inspectiekits en technische ondersteuning om de oorzaak van aanhoudende lekkageproblemen te helpen diagnosticeren.

Zijn staafloze cilinders gevoeliger voor beschadiging van de boring dan standaardcilinders?

Ja, staafloze cilinders zijn over het algemeen gevoeliger voor beschadiging van de boring, omdat hun externe sledeontwerp de boring blootstelt aan vervuiling door omgevingsfactoren en hun langere slaglengtes meer mogelijkheden bieden voor het binnendringen van deeltjes en het verspreiden van krassen. De externe afdichtingsband of het magnetische koppelingsgebied is bijzonder gevoelig. Dit maakt hoogwaardige afstrijkers, goede filtratie en regelmatige inspectie van de boring nog belangrijker voor toepassingen met stangloze cilinders. Bij Bepto zijn we gespecialiseerd in afdichtingsoplossingen voor stangloze cilinders die speciaal zijn ontworpen om slijtage van de boring te minimaliseren en de levensduur in veeleisende toepassingen te maximaliseren.

-

Lees meer over parameters voor oppervlakteruwheid en hoe Ra (rekenkundig gemiddelde hoogte) textuur kwantificeert in de precisietechniek. ↩

-

Begrijp de definitie van standaard kubieke voet per minuut (SCFM) en hoe deze verschilt van de werkelijke stroomsnelheden in pneumatische systemen. ↩

-

Ontdek hoe stylus- en optische profilometers microscopische variaties in oppervlaktestructuur en ruwheid meten. ↩

-

Lees een gedetailleerde uitleg over de drukverval-testmethode die wordt gebruikt om lekpercentages in afgedichte componenten te kwantificeren. ↩

-

Ontdek de werking van het hoonproces dat wordt gebruikt om de geometrische vorm en oppervlaktestructuur van metalen cilinders te verbeteren. ↩