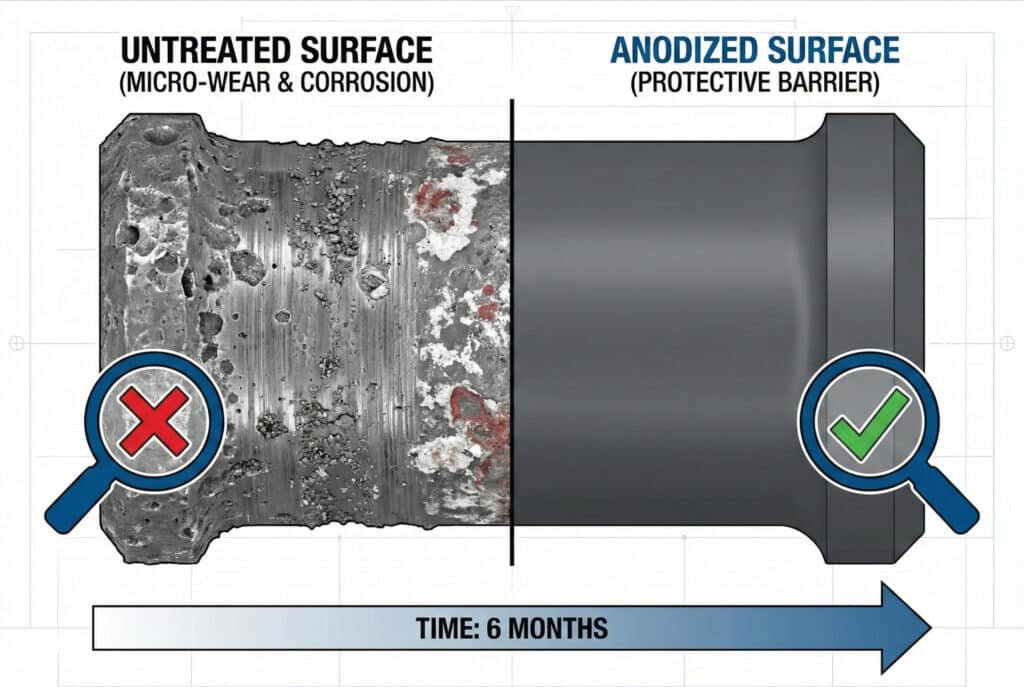

Uw nauwkeurige pneumatische systeem werkte perfect tijdens de fabrieksacceptatietests, maar zes maanden na installatie zijn de reactietijden van de kleppen onregelmatig en zijn sommige kleppen volledig vastgelopen. De boosdoener? Microscopische slijtage en corrosie op onbehandelde aluminium klepspoelen die zich hebben opgehoopt tot prestatieverminderende wrijving en vervuiling. Een $200-anodiseerbehandeling had $50.000 aan stilstand- en vervangingskosten kunnen voorkomen. Oppervlaktebehandelingen zijn niet cosmetisch, maar cruciale beschermingssystemen. 🛡️

Anodiseren en oppervlaktebehandelingen verlengen de levensduur van klepschuiven aanzienlijk door beschermende barrières te creëren tegen slijtage, corrosie en vervuiling, waarbij hard anodiseren tot 10x verbetering van de slijtvastheid1, terwijl gespecialiseerde coatings de wrijvingscoëfficiënten met 80% kunnen verminderen en elimineren galvanische corrosie2 in multi-metalen systemen.

Vorige maand heb ik samengewerkt met David, een fabrikant van verpakkingsapparatuur in Michigan, wiens pneumatische kleppen voortijdig defect raakten in voedselverwerkende omgevingen. Door de implementatie van door de FDA goedgekeurde harde anodisering werd de levensduur van de kleppen verlengd van 6 maanden tot meer dan 5 jaar, terwijl aan strenge hygiënische eisen werd voldaan.

Inhoudsopgave

- Wat zijn de fundamentele mechanismen van oppervlaktebehandelingbescherming?

- Hoe beïnvloeden verschillende soorten anodiseren de prestaties van kleppen?

- Welke gespecialiseerde coatings optimaliseren de prestaties van klepspoelen?

- Hoe selecteert en implementeert u optimale oppervlaktebehandelingen?

Wat zijn de fundamentele mechanismen van oppervlaktebehandelingbescherming?

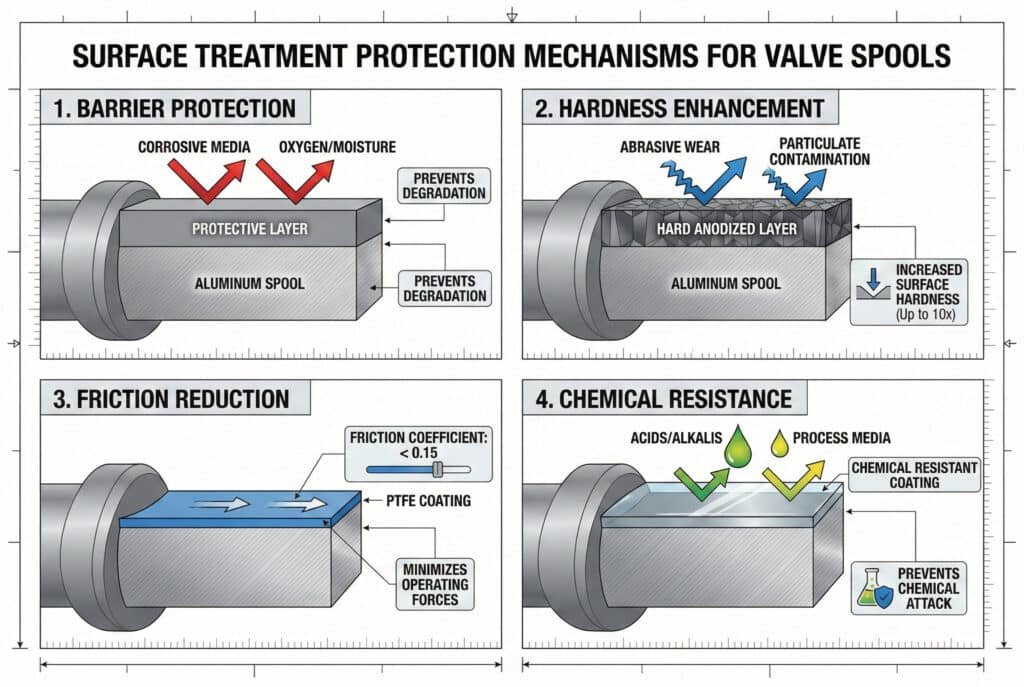

Oppervlaktebehandelingen beschermen klepschuiven door middel van verschillende mechanismen, waaronder barrièrebescherming, hardheidsverhoging, wrijvingsvermindering en verbetering van de chemische bestendigheid.

Oppervlaktebehandelingen beschermen klepschuiven door middel van speciaal ontworpen oppervlaktelagen die bescherming bieden tegen corrosie, de oppervlaktehardheid verhogen om slijtage tegen te gaan, de wrijvingscoëfficiënten verlagen om de bedieningskrachten te minimaliseren en de chemische bestendigheid verbeteren om aantasting door procesmedia en verontreinigingen te voorkomen.

Barrièrebeschermingsmechanismen

Oppervlaktebehandelingen creëren fysieke barrières die voorkomen dat corrosieve media het basismateriaal bereiken, waardoor zuurstof, vocht en chemische stoffen die degradatie veroorzaken worden tegengehouden.

Effecten van hardheidsverbetering

Veel oppervlaktebehandelingen verhogen de oppervlaktehardheid aanzienlijk, waardoor ze bestand zijn tegen slijtage door schuren, vastlopen en mechanische schade door verontreiniging door deeltjes.

Wrijvingsmodificatie-eigenschappen

Gespecialiseerde oppervlaktebehandelingen kunnen de wrijvingscoëfficiënten drastisch verminderen, waardoor de bedieningskrachten en slijtagepercentages afnemen en de responskenmerken van de klep verbeteren.

Verbetering van de chemische bestendigheid

Oppervlaktebehandelingen kunnen chemische inertie bieden die beschermt tegen specifieke corrosieve media, waardoor de levensduur van kleppen in uitdagende chemische omgevingen wordt verlengd.

| Beschermingsmechanisme | Onbehandeld aluminium | Standaard anodiseren | Hard anodiseren | PTFE-coating | Invloed op de levensduur van spoelen |

|---|---|---|---|---|---|

| Corrosiebestendigheid | Slecht | Goed | Uitstekend | Uitstekend | 3-10x verbetering |

| Slijtvastheid | Basislijn | 2-3x | 5-10x | Variabele | Evenredig aan hardheid |

| Wrijvingscoëfficiënt | 0.8-1.2 | 0.6-0.8 | 0.4-0.6 | 0.05-0.15 | Omgekeerde relatie |

| Chemische weerstand | Beperkt | Matig | Goed | Uitstekend | Omgevingsafhankelijk |

De voedselverwerkingsapparatuur van David had last van corrosie van aluminium spoelen door ontsmettingsmiddelen. Door middel van hard anodiseren werd een keramiekachtige barrière gecreëerd die de corrosie volledig elimineerde en tegelijkertijd voldeed aan de FDA-vereisten. 🧪

Oppervlakte-energiemodificatie

Oppervlaktebehandelingen kunnen de oppervlakte-energie-eigenschappen veranderen, wat invloed heeft op hoe verontreinigingen zich hechten en hoe gemakkelijk oppervlakken tijdens onderhoud kunnen worden gereinigd.

Dimensionale stabiliteit

Beschermende coatings helpen de dimensionale stabiliteit te behouden door corrosie-geïnduceerd materiaalverlies en slijtage-gerelateerde dimensionale veranderingen te voorkomen die de prestaties van kleppen beïnvloeden.

Hoe beïnvloeden verschillende soorten anodiseren de prestaties van kleppen?

Verschillende anodisatieprocessen zorgen voor verschillende oppervlakte-eigenschappen die een directe invloed hebben op de prestaties, duurzaamheid en geschiktheid voor bepaalde toepassingen van klepschuiven.

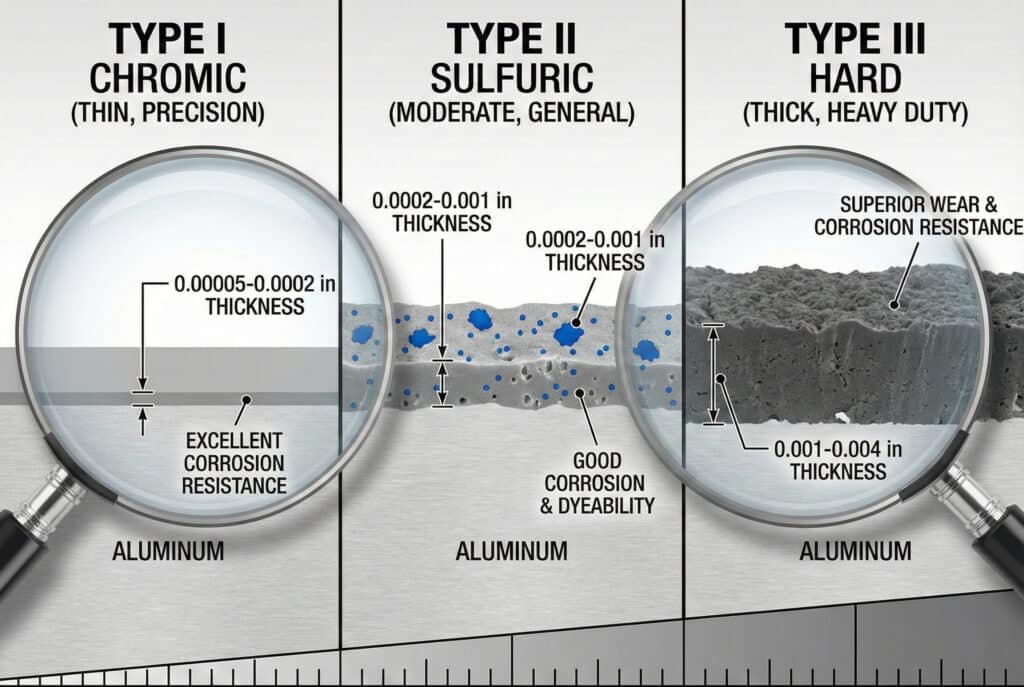

De soorten anodiseren variëren van decoratief type I chroomzuuranodiseren voor basisbescherming, tot type II zwavelzuuranodiseren voor matige verbetering, tot type III hard anodiseren voor maximale slijtvastheid en corrosiebestendigheid, elk met specifieke prestatiekenmerken en toepassingsvoordelen.

Type I chroomzuur anodiseren

Chroomzuuranodiseren produceert dunne (0,00005-0,0002 inch) oxidelaagjes met een uitstekende corrosiebestendigheid en minimale dimensionale verandering, ideaal voor precisietoepassingen waar nauwe toleranties cruciaal zijn.

Type II zwavelzuur anodiseren

Anodiseren met zwavelzuur zorgt voor een matig dikke (0,0002-0,001 inch) oxidelaag met een goede corrosiebestendigheid en verfbaarheid, die vaak wordt gebruikt voor algemene industriële toepassingen.

Type III hard anodiseren

Type III hard anodiseren3 produceert dikke (0,001-0,004 inch), extreem harde oxidlagen met superieure slijtvastheid en corrosiebestendigheid, ideaal voor veeleisende toepassingen die maximale duurzaamheid vereisen.

Verzegeld versus onverzegeld anodiseren

Afdichtingsprocessen sluiten de poreuze anodische oxidestructuur af, waardoor de corrosiebestendigheid wordt verbeterd, maar mogelijk de maattoleranties en oppervlakte-eigenschappen worden beïnvloed.

| Anodiseren Type | Diktebereik | Hardheid (HV) | Corrosiebestendigheid | Slijtvastheid | Beste toepassingen |

|---|---|---|---|---|---|

| Type I Chromic | 0.00005-0.0002″ | 300-400 | Uitstekend | Matig | Precisie, lucht- en ruimtevaart |

| Type II Zwavelzuur | 0.0002-0.001″ | 250-350 | Goed | Goed | Algemeen industrieel |

| Type III Hard | 0.001-0.004″ | 400-600 | Uitstekend | Uitstekend | Zware toepassingen, slijtage |

| Afgesloten type II | 0.0002-0.001″ | 200-300 | Uitstekend | Matig | Corrosieve omgevingen |

Kleuren en uiterlijkopties

Bij het anodiseren kunnen kleurstoffen worden toegevoegd voor kleurcodering of identificatie, terwijl de beschermende eigenschappen behouden blijven. Dit is handig voor het organiseren en onderhouden van systemen.

Elektrische eigenschappen

Geanodiseerde oppervlakken zijn elektrisch isolerend, wat gunstig kan zijn voor het voorkomen van galvanische corrosie, maar in sommige toepassingen van invloed kan zijn op de aardingsvereisten.

Onlangs heb ik Maria, die een halfgeleiderfabriek in Arizona runt, geholpen bij het kiezen van type I chroomanodiseren voor ultraprecieze klepspoelen, waarbij de dikte van 0,00005 inch kritische toleranties handhaafde en tegelijkertijd bescherming tegen corrosie bood. 🔬

Procescontrole en kwaliteit

De kwaliteit van het anodiseren hangt af van een nauwkeurige procescontrole, waaronder de samenstelling van de oplossing, de temperatuur, de stroomdichtheid en de tijd, die rechtstreeks van invloed zijn op de beschermende eigenschappen die worden bereikt.

Welke gespecialiseerde coatings optimaliseren de prestaties van klepspoelen?

Geavanceerde coatingtechnologieën bieden superieure prestatiekenmerken die verder gaan dan traditioneel anodiseren en bieden gespecialiseerde oplossingen voor extreme toepassingen.

Gespecialiseerde coatings, waaronder PTFE, keramiek, diamantachtige koolstof (DLC) en speciaal ontwikkelde polymeersystemen, zorgen voor ultralage wrijving, extreme chemische bestendigheid, verbeterde slijtagebescherming en gespecialiseerde eigenschappen die de levensduur van klepspoelen in veeleisende toepassingen aanzienlijk kunnen verlengen.

PTFE- en fluorpolymeercoatings

PTFE-coatings bieden extreem lage wrijvingscoëfficiënten (0,05-0,15), uitstekende chemische bestendigheid en antikleef-eigenschappen die verontreiniging voorkomen en de benodigde kracht verminderen.

Keramische coatingsystemen

Keramische coatings bieden een uitzonderlijke hardheid, slijtvastheid en thermische stabiliteit, ideaal voor toepassingen bij hoge temperaturen of omgevingen met schurende verontreiniging.

Diamantachtige koolstof (DLC) coatings

Diamantachtige koolstof (DLC) coatings4 combineren extreme hardheid met lage wrijving, waardoor ze superieure slijtvastheid en soepele werking bieden in precisietoepassingen.

Technische polymeercoatings

Geavanceerde polymeersystemen kunnen worden aangepast voor specifieke toepassingen, waarbij meerdere gunstige eigenschappen worden gecombineerd, zoals lage wrijving, chemische bestendigheid en zelfsmering.

| Type coating | Wrijvingscoëfficiënt | Hardheid | Temperatuurbereik | Chemische weerstand | Primaire voordelen |

|---|---|---|---|---|---|

| PTFE | 0.05-0.15 | Zacht | -200°C tot +260°C | Uitstekend | Ultra-lage wrijving, antiaanbaklaag |

| Keramiek | 0.3-0.6 | Zeer hoog | -50 °C tot +1000 °C | Uitstekend | Extreme slijtvastheid |

| DLC | 0.1-0.3 | Extreem | -50 °C tot +400 °C | Goed | Hard, lage wrijving |

| Technisch polymeer | 0.2-0.4 | Variabele | -40°C tot +200°C | Variabele | Op maat gemaakte eigenschappen |

Hybride coatingsystemen

Meerlaagse coatingsystemen combineren verschillende materialen om meerdere eigenschappen te optimaliseren, zoals een harde basislaag voor slijtvastheid met een toplaag met lage wrijving.

Toepassingsspecifieke formuleringen

Coatings kunnen worden samengesteld voor specifieke toepassingen, zoals door de FDA goedgekeurd contact met voedingsmiddelen, biocompatibele medische hulpmiddelen of extreme chemische bestendigheid.

Ons Bepto-onderzoeksteam heeft eigen coatingsystemen ontwikkeld die de voordelen van meerdere technologieën combineren, waardoor wrijvingscoëfficiënten van minder dan 0,08 worden bereikt met behoud van een uitstekende slijtvastheid. 🚀

Overwegingen met betrekking tot laagdikte en tolerantie

Gespecialiseerde coatings voegen doorgaans 0,0002-0,002 inch toe aan de afmetingen van het oppervlak, waardoor zorgvuldig rekening moet worden gehouden met toleranties en mogelijke bewerkingsvereisten.

Hoe selecteert en implementeert u optimale oppervlaktebehandelingen?

Voor een succesvolle keuze van de oppervlaktebehandeling is een systematische analyse van de toepassingsvereisten, omgevingsomstandigheden en prestatiedoelstellingen nodig om de levensduur van de klepspoel en de systeemprestaties te optimaliseren.

Voor een optimale keuze van de oppervlaktebehandeling is een uitgebreide analyse van de toepassing nodig, waaronder een beoordeling van de bedrijfsomgeving, een definitie van de prestatie-eisen, een evaluatie van de materiaalcompatibiliteit en een economische analyse om behandelingen te selecteren die de levensduur van de klep maximaliseren en tegelijkertijd voldoen aan de kosten- en prestatiedoelstellingen.

Analyse van toepassingsvereisten

Documenteer alle bedrijfsomstandigheden, waaronder temperatuurbereiken, blootstelling aan chemicaliën, verontreinigingsniveaus, bedrijfsfrequentie en prestatie-eisen, om de keuze van de behandeling te sturen.

Beoordeling van de milieuvriendelijkheid

Evalueer hoe verschillende oppervlaktebehandelingen presteren in de specifieke bedrijfsomgeving, rekening houdend met factoren zoals vochtigheid, blootstelling aan chemicaliën en temperatuurschommelingen.

Criteria voor prestatieoptimalisatie

Definieer kritieke prestatieparameters zoals doelstellingen voor wrijvingsreductie, vereisten voor slijtvastheid, vereisten voor corrosiebestendigheid en vereisten voor dimensionale stabiliteit.

Kader voor economische analyse

Vergelijk de behandelingskosten met de verwachte prestatieverbeteringen, rekening houdend met de initiële behandelingskosten, de verlengde levensduur, het verminderde onderhoud en het voorkomen van stilstand.

| Selectiecriteria | Gewicht | Standaard anodiseren | Hard anodiseren | PTFE-coating | Keramische coating | Beslissingsfactoren |

|---|---|---|---|---|---|---|

| Slijtvastheid | Hoog | 6/10 | 9/10 | 4/10 | 10/10 | Bedrijfsintensiteit |

| Wrijvingsvermindering | Medium | 7/10 | 8/10 | 10/10 | 6/10 | Krachtvereisten |

| Corrosiebestendigheid | Hoog | 8/10 | 9/10 | 9/10 | 9/10 | Milieu |

| Kosteneffectiviteit | Medium | 9/10 | 7/10 | 5/10 | 3/10 | Budgettaire beperkingen |

| Temperatuurbereik | Variabele | 8/10 | 8/10 | 7/10 | 10/10 | Bedrijfstemperatuur |

Kwaliteitscontrole en specificaties

Stel gedetailleerde specificaties op voor oppervlaktebehandelingen, inclusief vereisten voor dikte, hardheidsdoelen, hechtingstesten5, en acceptatiecriteria.

Implementatieplanning

Plan de uitvoering van de oppervlaktebehandeling, inclusief de vereisten voor de voorbehandeling, de benodigde afdekking, de handelingen na de behandeling en de procedures voor kwaliteitscontrole.

De fabrikant van verpakkingsapparatuur van David implementeerde een systematisch selectieproces waarbij rekening werd gehouden met voedselveiligheidseisen, compatibiliteit met reinigingschemicaliën en kostenfactoren, wat resulteerde in geoptimaliseerde specificaties voor hard anodiseren. 📊

Selectie en kwalificatie van leveranciers

Selecteer gekwalificeerde leveranciers van oppervlaktebehandelingen met de juiste certificeringen, procescontroles en kwaliteitssystemen om consistente resultaten te garanderen.

Prestatiebewaking en validatie

Implementeer monitoringsystemen om de prestaties van de oppervlaktebehandeling bij te houden en de verwachte verbeteringen in de levensduur van kleppen en de prestaties van het systeem te valideren.

De juiste keuze en toepassing van oppervlaktebehandeling kan de levensduur van klepschuiven aanzienlijk verlengen, terwijl de systeemprestaties worden verbeterd en de onderhoudskosten worden verlaagd.

Veelgestelde vragen over anodiseren en oppervlaktebehandelingen voor klepspools

V: Heeft anodiseren invloed op de afmetingen en toleranties van klepspools?

Ja, anodiseren zorgt voor extra materiaaldikte (0,00005-0,004 inch, afhankelijk van het type), waarmee rekening moet worden gehouden bij het bepalen van de ontwerptoleranties. Voor kritische afmetingen kan bewerking vóór het anodiseren nodig zijn.

V: Kunnen geanodiseerde klepspools worden gerepareerd of opnieuw worden geanodiseerd?

Anodiseren kan worden verwijderd en opnieuw worden aangebracht, maar dit vereist volledige demontage en kan de afmetingen van het basismateriaal beïnvloeden. Preventie door een juiste eerste behandeling is kosteneffectiever.

V: Zijn er toepassingen waarbij oppervlaktebehandelingen moeten worden vermeden?

Sommige precisietoepassingen die elektrische geleidbaarheid of specifieke oppervlakte-eigenschappen vereisen, zijn mogelijk niet geschikt voor bepaalde behandelingen. Raadpleeg applicatie-ingenieurs voor kritische vereisten.

V: Hoe controleer ik de kwaliteit en prestaties van de oppervlaktebehandeling?

Kwaliteitscontrole omvat diktemetingen, hardheidstests, hechtingstests en corrosiebestendigheidsevaluaties met behulp van gestandaardiseerde testmethoden.

V: Kunnen verschillende oppervlaktebehandelingen worden toegepast op dezelfde klep?

Ja, verschillende componenten kunnen verschillende behandelingen ondergaan die zijn geoptimaliseerd voor hun specifieke functie, maar er moet rekening worden gehouden met compatibiliteit en galvanisch corrosiepotentieel.

-

Bekijk technische studies of gegevensbladen waarin de typische verbetering van de slijtvastheid door hard anodiseren wordt aangetoond. ↩

-

Begrijp het elektrochemische principe van galvanische corrosie en hoe isolerende oxidelagen het risico in assemblages met meerdere metalen verminderen. ↩

-

Raadpleeg de militaire specificatie waarin de dikte, hardheid en prestatie-eisen voor type III hard anodiseren zijn vastgelegd. ↩

-

Lees meer over de geavanceerde materiaalkunde achter DLC-coatings, die een unieke combinatie van extreme hardheid en lage wrijving bieden. ↩

-

Ontdek de gestandaardiseerde testmethoden (bijv. cross-cut of pull-off) die worden gebruikt om de hechting tussen de coating en het basismateriaal te controleren. ↩