Czy zdarzyło Ci się kiedyś wejść na halę produkcyjną i usłyszeć niepowtarzalny syk systemów pneumatycznych? Ten hałas to nie tylko irytacja - to marnowanie energii, potencjalne kwestie regulacyjne i znak ostrzegawczy nieefektywnej pracy.

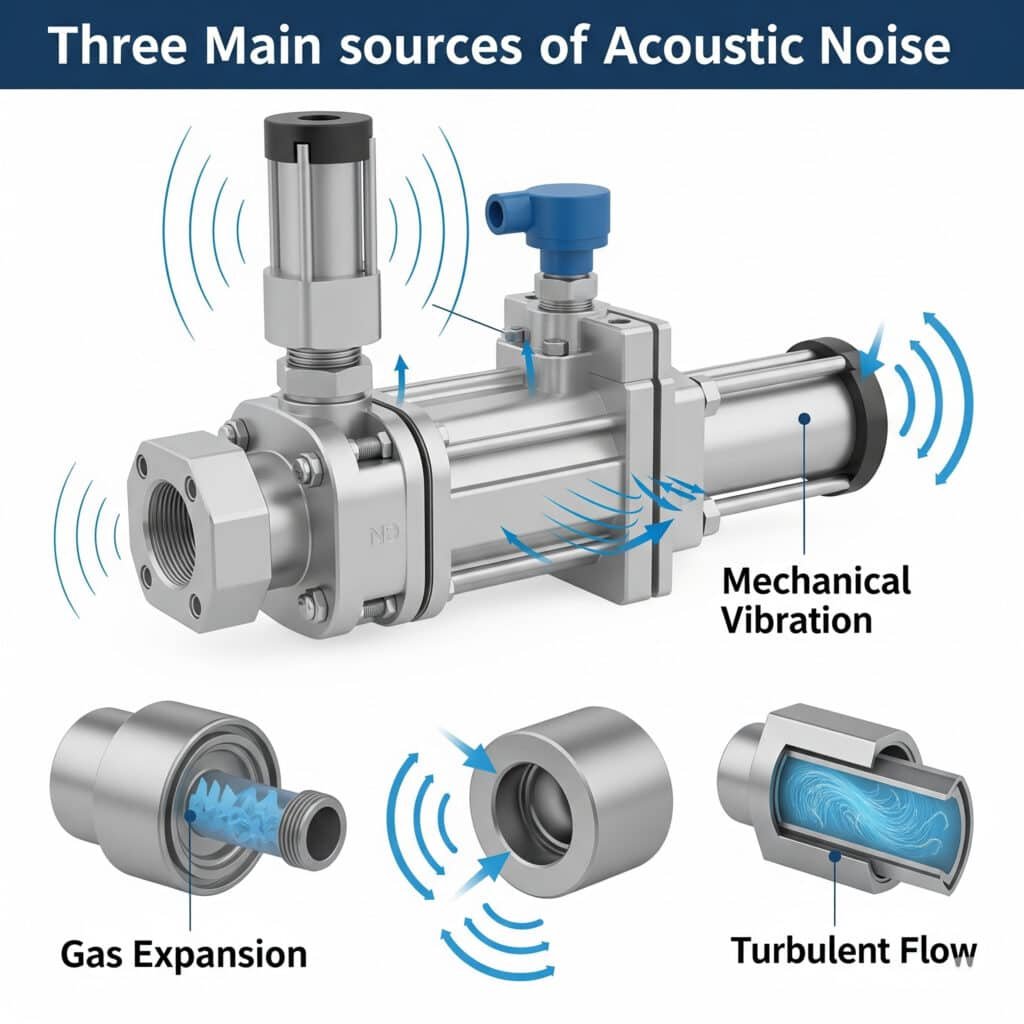

Hałas akustyczny w systemach pneumatycznych jest generowany przez trzy podstawowe mechanizmy: rozprężanie gazu podczas uwalniania ciśnienia, mechaniczne wibracje komponentów oraz turbulentny przepływ w rurach i złączkach. Zrozumienie tych mechanizmów pozwala inżynierom wdrożyć ukierunkowane strategie redukcji hałasu, które poprawiają bezpieczeństwo w miejscu pracy, zwiększają efektywność energetyczną i wydłużają żywotność sprzętu.

W zeszłym miesiącu odwiedziłem zakład produkcji farmaceutycznej w New Jersey, gdzie nadmierny hałas powodowany przez ich siłowniki beztłoczyskowe powodowało wątpliwości regulacyjne. Ich zespół próbował ogólnych rozwiązań bez powodzenia. Analizując konkretne mechanizmy generowania hałasu, zmniejszyliśmy hałas ich systemu o 14 dBA - zmieniając go z ryzyka regulacyjnego na zgodność z przepisami. Pokażę ci, jak to zrobiliśmy.

Spis treści

- Poziom dźwięku rozprężania gazu: Jaki wzór pozwala przewidzieć hałas wydechu pneumatycznego?

- Spektrum drgań mechanicznych: Jak analiza częstotliwości może zidentyfikować źródła hałasu?

- Strata wtrąceniowa tłumika: Jakie obliczenia wpływają na efektywną konstrukcję tłumika?

- Wnioski

- Najczęściej zadawane pytania dotyczące hałasu układu pneumatycznego

Poziom dźwięku rozprężania gazu: Jaki wzór pozwala przewidzieć hałas wydechu pneumatycznego?

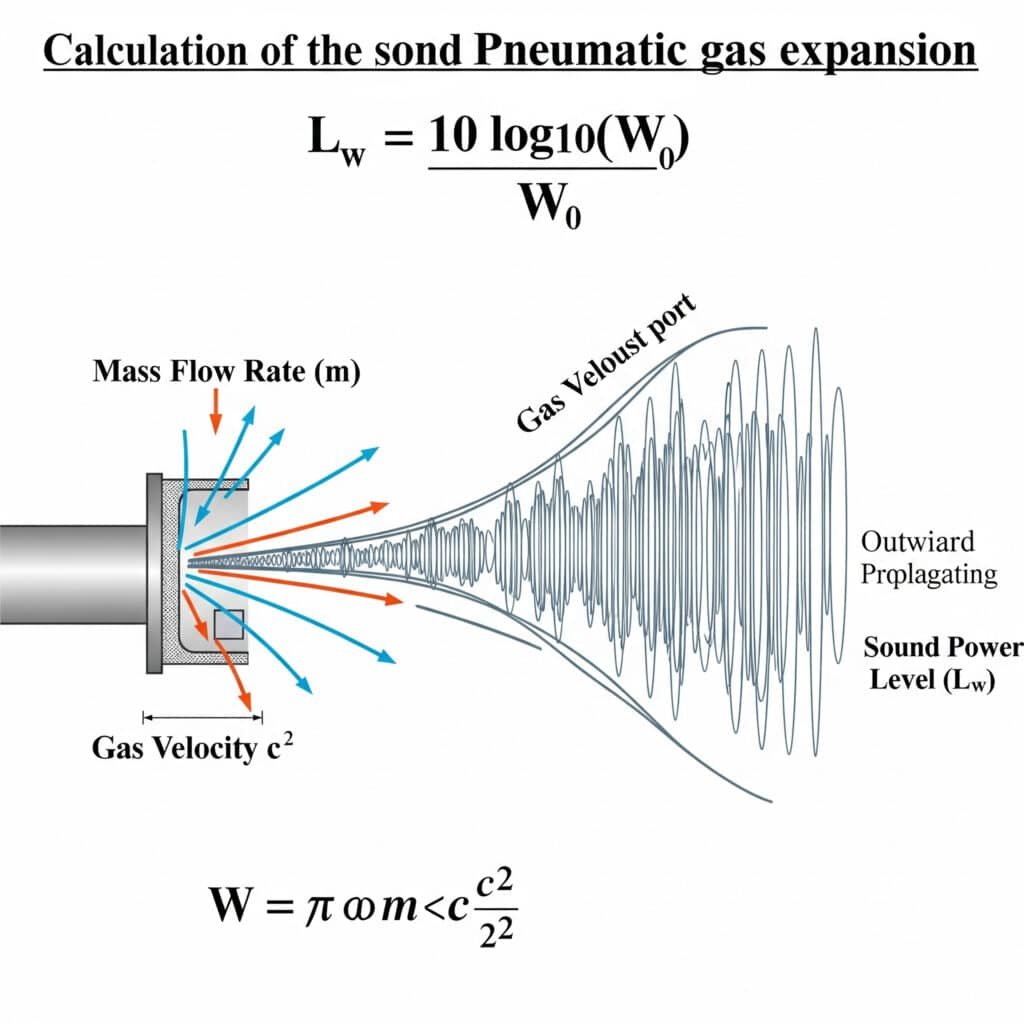

Nagłe rozprężanie sprężonego powietrza podczas pracy zaworu lub wydechu cylindra jest jednym z najważniejszych źródeł hałasu w systemach pneumatycznych. Zrozumienie matematycznej zależności między parametrami systemu a generowanym hałasem jest niezbędne do jego skutecznego ograniczenia.

Poziom mocy akustycznej wynikający z rozprężania gazu można obliczyć za pomocą wzoru: Lw = 10 log₁₀(W/W₀), gdzie W to moc akustyczna w watach, a W₀ to moc odniesienia (10-¹² watów). W przypadku systemów pneumatycznych, W można oszacować jako W = η × m × (c²/2), gdzie η to wydajność akustyczna, m to masowe natężenie przepływu, a c to prędkość gazu.

Pamiętam rozwiązywanie problemów z linią pakującą w Illinois, gdzie poziom hałasu przekraczał 95 dBA - znacznie powyżej Limity OSHA1. Zespół konserwacyjny skupił się na źródłach mechanicznych, ale nasza analiza wykazała, że 70% hałasu pochodziło z portów wydechowych. Stosując wzór na rozprężanie gazu, zidentyfikowaliśmy, że ich ciśnienie robocze było o 2,2 bara wyższe niż było to konieczne, co powodowało nadmierny hałas wydechu. Ta prosta regulacja ciśnienia zmniejszyła hałas o 8 dBA bez wpływu na wydajność.

Podstawowe równania szumu rozprężania gazu

Przeanalizujmy kluczowe formuły przewidywania szumu ekspansji:

Obliczanie mocy akustycznej

Moc akustyczna generowana przez rozprężający się gaz może być obliczona jako

W = η × m × (c²/2)

Gdzie:

- W = moc akustyczna (waty)

- η = wydajność akustyczna (zazwyczaj 0,001-0,01 dla wylotów pneumatycznych)

- m = masowe natężenie przepływu (kg/s)

- c = Prędkość gazu na wylocie (m/s)

Poziom mocy akustycznej w decybelach:

Lw = 10 log₁₀(W/W₀)

Gdzie W₀ jest mocą referencyjną wynoszącą 10-¹² watów.

Określanie masowego natężenia przepływu

Masowe natężenie przepływu przez kryzę można obliczyć jako:

m = Cd × A × p₁ × √(2γ/(γ-1) × (RT₁) × [(p₂/p₁)^(2/γ) - (p₂/p₁)^((γ+1)/γ)])

Gdzie:

- Cd = współczynnik rozładowania (zazwyczaj 0,6-0,8)

- A = powierzchnia kryzy (m²)

- p₁ = ciśnienie bezwzględne na dopływie (Pa)

- p₂ = ciśnienie bezwzględne na dopływie (Pa)

- γ = Współczynnik ciepła właściwego (1,4 dla powietrza)

- R = Stała gazowa dla powietrza (287 J/kg-K)

- T₁ = temperatura na dopływie (K)

W przypadku przepływu dławionego (powszechnego w pneumatycznych układach wydechowych) upraszcza się to do:

m = Cd × A × p₁ × √(γ/(RT₁)) × (2/(γ+1))^((γ+1)/(2(γ-1))))

Czynniki wpływające na hałas rozprężania gazu

| Czynnik | Wpływ na poziom hałasu | Podejście łagodzące |

|---|---|---|

| Ciśnienie robocze | Wzrost o 3-4 dBA na słupek | Zmniejsz ciśnienie w układzie do wymaganego minimum |

| Rozmiar otworu wylotowego | Mniejsze porty zwiększają prędkość i hałas | Używaj portów o rozmiarze odpowiednim do wymagań przepływu |

| Temperatura spalin | Wyższe temperatury zwiększają hałas | Tam, gdzie to możliwe, pozwól na schłodzenie przed rozszerzeniem |

| Współczynnik rozszerzenia | Wyższe współczynniki generują więcej hałasu | Rozszerzanie etapów poprzez wiele kroków |

| Przepływ | Podwojenie przepływu zwiększa hałas o ~3 dBA | Używanie wielu mniejszych wylotów zamiast jednego dużego |

Praktyczny przykład przewidywania hałasu

Dla typowego cylindra beztłoczyskowego z:

- Ciśnienie robocze: 6 barów (600 000 Pa)

- Średnica otworu wylotowego: 4 mm (powierzchnia = 1,26 × 10-⁵ m²)

- Współczynnik rozładowania: 0,7

- Wydajność akustyczna: 0,005

Masowe natężenie przepływu podczas wydechu wynosiłoby ok:

m = 0,7 × 1,26 × 10-⁵ × 600 000 × 0,0404 = 0,0214 kg/s

Zakładając prędkość wylotową 343 m/s (prędkość soniczna), moc akustyczna wynosiłaby:

W = 0,005 × 0,0214 × (343²/2) = 6,29 wata

Wynikowy poziom mocy akustycznej:

Lw = 10 log₁₀(6,29/10-¹²) = 128 dB

Ten wysoki poziom mocy akustycznej wyjaśnia, dlaczego niewyciszone wydechy pneumatyczne są tak istotnym źródłem hałasu w środowiskach przemysłowych.

Spektrum drgań mechanicznych: Jak analiza częstotliwości może zidentyfikować źródła hałasu?

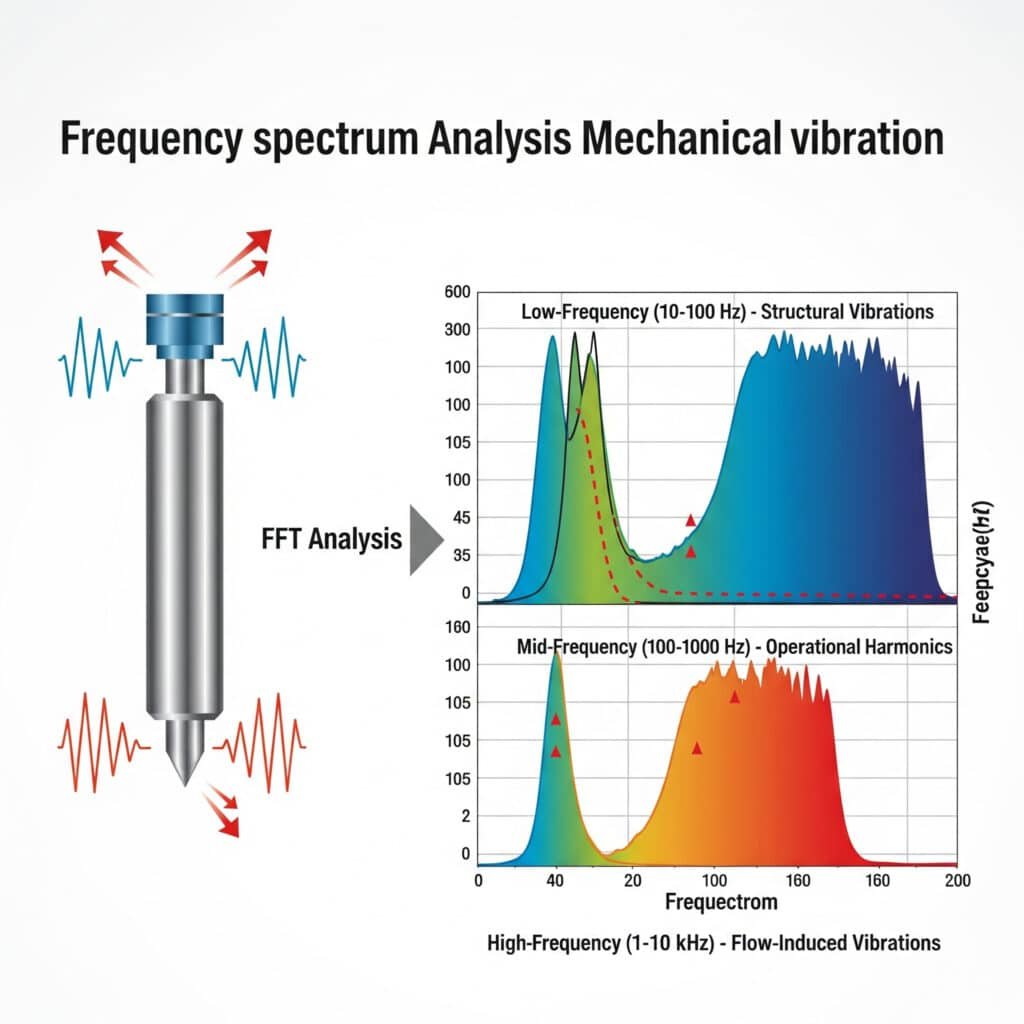

Wibracje mechaniczne w komponentach pneumatycznych generują charakterystyczne sygnatury hałasu, które mogą być analizowane w celu wskazania konkretnych problemów. Analiza widma częstotliwości stanowi klucz do identyfikacji i eliminacji źródeł hałasu mechanicznego.

Drgania mechaniczne w układach pneumatycznych wytwarzają hałas o charakterystycznych widmach częstotliwości, które można analizować za pomocą Szybka transformata Fouriera (FFT)2 techniki. Kluczowe zakresy częstotliwości obejmują drgania strukturalne o niskiej częstotliwości (10-100 Hz), harmoniczne operacyjne o średniej częstotliwości (100-1000 Hz) i drgania wywołane przepływem o wysokiej częstotliwości (1-10 kHz), z których każdy wymaga różnych podejść łagodzących.

Podczas konsultacji u producenta części samochodowych w Michigan, jego zespół konserwacyjny zmagał się z nadmiernym hałasem pochodzącym z beztłoczyskowego systemu przenoszenia cylindrów. Konwencjonalne rozwiązywanie problemów nie pozwoliło zidentyfikować źródła. Nasza analiza widma drgań ujawniła wyraźny pik przy 237 Hz - dokładnie odpowiadający rezonansowi wewnętrznego pasma uszczelnienia cylindra. Modyfikując system montażowy w celu wytłumienia tej konkretnej częstotliwości, zredukowaliśmy hałas o 11 dBA bez przerywania produkcji.

Metodologia analizy widma częstotliwości

Skuteczna analiza drgań opiera się na systematycznym podejściu:

- Konfiguracja pomiaru: Korzystanie z akcelerometrów i mikrofonów akustycznych

- Pozyskiwanie danych: Przechwytywanie sygnałów drgań w dziedzinie czasu

- Analiza FFT: Konwersja do domeny częstotliwości

- Mapowanie widmowe: Identyfikacja charakterystycznych częstotliwości

- Przypisanie źródła: Dopasowanie częstotliwości do określonych komponentów

Charakterystyczne zakresy częstotliwości w układach pneumatycznych

| Zakres częstotliwości | Typowe źródła | Charakterystyka akustyczna |

|---|---|---|

| 10-50 Hz | Rezonans strukturalny, problemy z montażem | Dudnienie o niskiej częstotliwości, bardziej odczuwalne niż słyszalne |

| 50-200 Hz | Uderzenia tłoka, uruchamianie zaworu | Wyraźne dudnienie lub stukanie |

| 200-500 Hz | Tarcie uszczelki, rezonans wewnętrzny | Brzęczenie lub buczenie o średniej częstotliwości |

| 500-2000 Hz | Turbulencje przepływu, pulsacje ciśnienia | Syczenie z komponentami tonalnymi |

| 2-10 kHz | Wyciek, przepływ o dużej prędkości | Ostry syk, najbardziej irytujący dla ludzkiego ucha |

| >10 kHz | Mikroturbulencja, rozprężanie gazu | Elementy ultradźwiękowe, wskaźnik utraty energii |

Ścieżki przenoszenia wibracji

Hałas pochodzący z wibracji mechanicznych podąża wieloma ścieżkami:

Przenoszenie przez struktury

Wibracje przechodzą przez elementy stałe:

- Komponent wibruje z powodu sił wewnętrznych

- Przenoszenie wibracji przez punkty montażowe

- Połączone struktury wzmacniają i emitują dźwięk

- Duże powierzchnie działają jak wydajne radiatory dźwięku

Transmisja w powietrzu

Bezpośrednie promieniowanie dźwięku z wibrujących powierzchni:

- Wibracje powierzchniowe wypierają powietrze

- Przemieszczenie tworzy fale ciśnienia

- Fale rozchodzą się w powietrzu

- Rozmiar powierzchni promieniującej określa wydajność

Studium przypadku: Analiza drgań cylindrów beztłoczyskowych

Dla magnetycznego cylindra beztłoczyskowego wykazującego nadmierny hałas:

| Częstotliwość (Hz) | Amplituda (dB) | Identyfikacja źródła | Strategia łagodzenia skutków |

|---|---|---|---|

| 43 | 78 | Rezonans montażowy | Usztywniony wspornik montażowy |

| 86 | 65 | Harmoniczne rezonansu montażowego | Adresowane za pomocą głównego rezonansu |

| 237 | 91 | Rezonans pasma uszczelniającego | Dodano materiał tłumiący do korpusu cylindra |

| 474 | 83 | Harmoniczne pasma uszczelniającego | Adresowane za pomocą głównego rezonansu |

| 1250 | 72 | Turbulencje przepływu powietrza | Zmodyfikowana konstrukcja portu |

| 3700 | 68 | Wyciek na zaślepkach | Wymienione uszczelki |

Połączone strategie łagodzące zmniejszyły ogólny hałas o 14 dBA, przy czym najbardziej znacząca poprawa wynikała z rozwiązania problemu rezonansu 237 Hz.

Zaawansowane techniki analizy drgań

Oprócz podstawowej analizy FFT, kilka zaawansowanych technik zapewnia głębszy wgląd:

Analiza zamówień

Szczególnie przydatny w systemach o zmiennej prędkości:

- Śledzi częstotliwości, które skalują się wraz z prędkością operacyjną

- Oddziela komponenty zależne od prędkości od komponentów o stałej częstotliwości.

- Identyfikuje kwestie związane z określonymi fazami ruchu

Analiza operacyjnego kształtu ugięcia (ODS)

Mapuje wzorce wibracji w całym systemie:

- Wiele punktów pomiarowych tworzy "mapę" wibracji

- Ujawnia, jak struktury poruszają się podczas pracy

- Określa optymalne lokalizacje dla zabiegów tłumiących

Analiza modalna

Określa częstotliwości drgań własnych i kształty modów:

- Identyfikuje częstotliwości rezonansowe przed rozpoczęciem pracy

- Przewiduje potencjalne częstotliwości występowania problemów

- Prowadzi modyfikacje strukturalne w celu uniknięcia rezonansu

Strata wtrąceniowa tłumika: Jakie obliczenia wpływają na efektywną konstrukcję tłumika?

Tłumiki i tłumiki mają kluczowe znaczenie dla redukcji hałasu w układzie pneumatycznym, ale ich konstrukcja musi opierać się na obliczeniach inżynierii dźwięku, aby zapewnić skuteczność bez uszczerbku dla wydajności systemu.

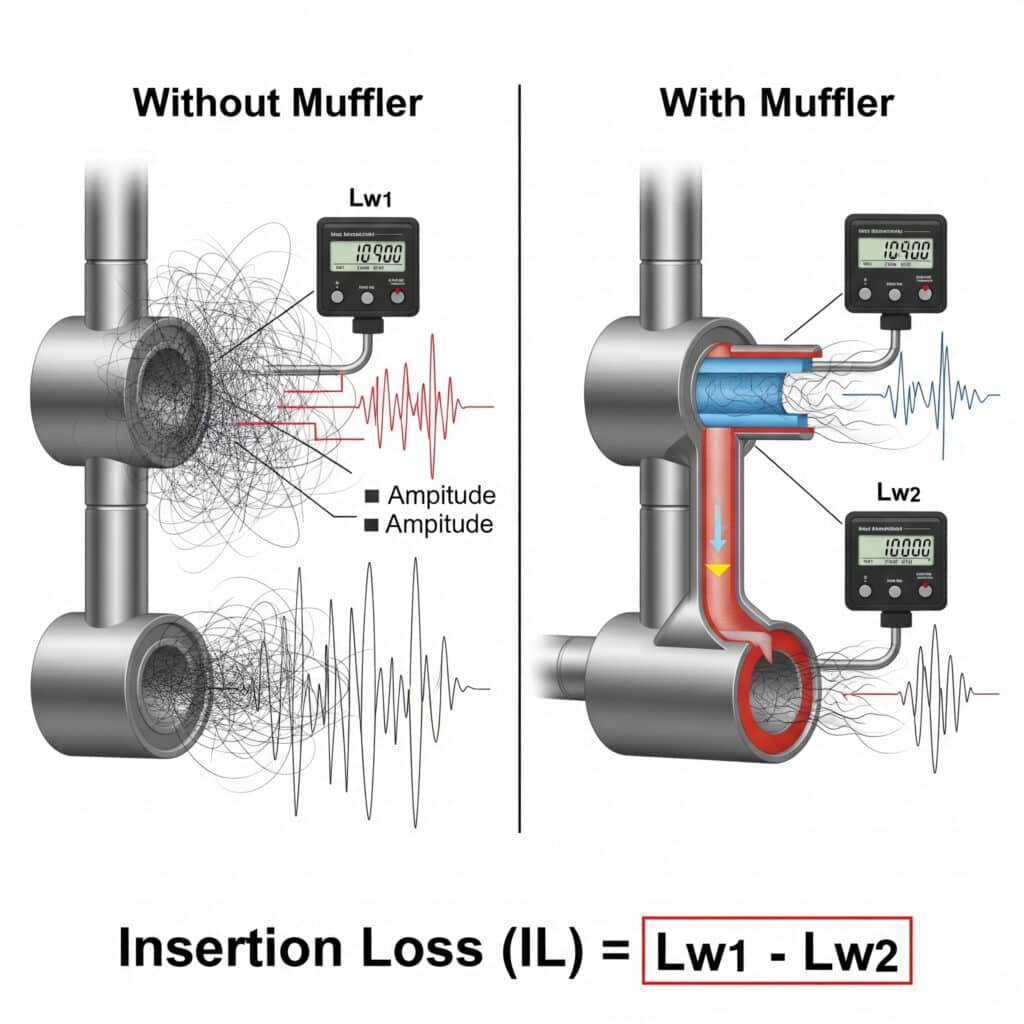

Tłumik tłumienność wtrąceniowa3 (IL) określa skuteczność redukcji hałasu i można go obliczyć jako IL = Lw₁ - Lw₂, gdzie Lw₁ to poziom mocy akustycznej bez tłumika, a Lw₂ to poziom z zainstalowanym tłumikiem. W przypadku systemów pneumatycznych skuteczne tłumiki zwykle osiągają tłumienie wtrąceniowe 15-30 dB w krytycznym zakresie częstotliwości od 500 Hz do 4 kHz przy zachowaniu akceptowalnego przeciwciśnienia.

Niedawno pomogłem producentowi urządzeń medycznych z Massachusetts rozwiązać trudny problem z hałasem w ich precyzyjnym systemie cylindrów beztłoczyskowych. Początkowa próba zastosowania gotowych tłumików zmniejszyła hałas, ale spowodowała nadmierne przeciwciśnienie, które wpłynęło na czas cyklu. Obliczając wymaganą tłumienność w określonych pasmach częstotliwości i projektując niestandardowy tłumik wielokomorowy, osiągnęliśmy redukcję hałasu o 24 dB przy minimalnym wpływie na wydajność. W rezultacie powstał system, który spełnił zarówno wymagania dotyczące hałasu, jak i precyzji.

Podstawy strat wtrąceniowych tłumika

Podstawowe równanie strat wtrąceniowych to:

IL = Lw₁ - Lw₂

Gdzie:

- IL = tłumienność wtrąceniowa (dB)

- Lw₁ = poziom mocy akustycznej bez tłumika (dB)

- Lw₂ = poziom mocy akustycznej z tłumikiem (dB)

W przypadku analizy specyficznej dla częstotliwości staje się to:

IL(f) = Lw₁(f) - Lw₂(f)

Gdzie f oznacza konkretne pasmo częstotliwości, które jest analizowane.

Parametry konstrukcyjne tłumika i ich wpływ

| Parametr | Wpływ na stratę wtrąceniową | Wpływ na ciśnienie wsteczne | Optymalny zasięg |

|---|---|---|---|

| Pojemność komory | Większa głośność zwiększa niskie częstotliwości IL | Minimalny wpływ przy prawidłowym zaprojektowaniu | 10-30× objętość portu wylotowego |

| Liczba komór | Więcej komór zwiększa średnie częstotliwości IL | Zwiększa się wraz z większą liczbą komór | 2-4 komory dla większości zastosowań |

| Współczynnik rozszerzenia | Wyższe wskaźniki poprawiają IL | Minimalny wpływ, jeśli stopniowy | Współczynnik powierzchni od 4:1 do 16:1 |

| Materiał akustyczny | Poprawia wysoką częstotliwość IL | Minimalny wpływ dzięki odpowiedniej konstrukcji | Grubość 10-50 mm |

| Perforacja przegrody | Wpływa na średnie częstotliwości IL | Znaczący wpływ | 30-50% obszar otwarty |

| Długość ścieżki przepływu | Dłuższe ścieżki poprawiają niskie częstotliwości IL | Zwiększa się wraz z długością | 3-10× średnica portu |

Teoretyczne modele przewidywania strat wtrąceniowych

Kilka modeli pozwala przewidzieć tłumienność wtrąceniową dla różnych typów tłumików:

Model komory rozprężnej

Dla prostych komór rozprężnych:

IL = 10 log₁₀[1 + 0,25(m-1/m)² sin²(kL)]

Gdzie:

- m = stosunek powierzchni (powierzchnia komory / powierzchnia rury)

- k = liczba falowa (2πf/c, gdzie f to częstotliwość, a c to prędkość dźwięku)

- L = długość komory

Model tłumika rozpraszającego

Do tłumików z materiałami dźwiękochłonnymi:

IL = 8,68α(L/d)

Gdzie:

- α = współczynnik absorpcji materiału

- L = długość wyłożonego odcinka

- d = Średnica ścieżki przepływu

Model tłumika reaktywnego (Rezonator Helmholtza4)

Dla tłumików typu rezonatorowego:

IL = 10 log₁₀[1 + (ρc/2S)² × (V/L'c²) × ω²/((ω₀² - ω²)² + (Rω/ρc)²)]

Gdzie:

- ρ = Gęstość powietrza

- c = prędkość dźwięku

- S = pole przekroju poprzecznego szyi

- V = objętość wnęki

- L' = efektywna długość szyjki

- ω = częstotliwość kątowa

- ω₀ = częstotliwość rezonansowa

- R = Opór akustyczny

Praktyczny proces wyboru tłumika

Wybór lub zaprojektowanie odpowiedniego tłumika:

- Pomiar widma szumu: Określenie częstotliwości szumu

- Obliczanie wymaganej IL: Określenie niezbędnej redukcji według częstotliwości

- Ocena wymagań dotyczących przepływu: Obliczyć maksymalne dopuszczalne przeciwciśnienie

- Wybierz typ tłumika:

- Reaktywne (komory rozprężne) dla niskich częstotliwości

- Rozpraszające (pochłaniające) dla wysokich częstotliwości

- Połączenie dla szumu szerokopasmowego - Weryfikacja wydajności: Test strat wtrąceniowych i ciśnienia wstecznego

Rozważania dotyczące przeciwciśnienia

Nadmierne ciśnienie wsteczne może znacząco wpłynąć na wydajność systemu:

Obliczanie przeciwciśnienia

Ciśnienie wsteczne można oszacować jako

ΔP = ρ(Q/Cd×A)²/2

Gdzie:

- ΔP = Spadek ciśnienia (Pa)

- ρ = Gęstość powietrza (kg/m³)

- Q = Natężenie przepływu (m³/s)

- Cd = Współczynnik rozładowania

- A = efektywny obszar przepływu (m²)

Ocena wpływu na wydajność

Dla cylindra bez tłoczyska z:

- Średnica otworu: 40 mm

- Skok: 500 mm

- Czas cyklu: 2 sekundy

- Ciśnienie robocze: 6 bar

Każde 0,1 bara przeciwciśnienia oznacza:

- Zmniejszenie siły wyjściowej o około 1,7%

- Wydłużenie czasu cyklu o około 2,3%

- Zwiększenie zużycia energii o około 1,5%

Studium przypadku: Niestandardowy projekt tłumika

Do zastosowań z precyzyjnymi siłownikami beztłoczyskowymi o rygorystycznych wymaganiach dotyczących hałasu:

| Parametr | Stan początkowy | Gotowy tłumik | Projekt niestandardowy |

|---|---|---|---|

| Poziom dźwięku | 89 dBA | 76 dBA | 65 dBA |

| Ciśnienie wsteczne | 0,05 bara | 0,42 bara | 0,11 bara |

| Czas cyklu | 1,8 sekundy | 2,3 sekundy | 1,9 sekundy |

| Odpowiedź częstotliwościowa | Szerokopasmowy | Słabe przy 2-4 kHz | Optymalizacja w całym spektrum |

| Żywotność | NIE DOTYCZY | 3 miesiące (zatykanie) | >12 miesięcy |

| Koszt wdrożenia | NIE DOTYCZY | $120 za punkt | $280 za punkt |

Niestandardowa konstrukcja tłumika zapewniła doskonałą redukcję hałasu przy zachowaniu akceptowalnej wydajności systemu, a okres zwrotu z inwestycji wyniósł mniej niż 6 miesięcy, biorąc pod uwagę poprawę wydajności.

Wnioski

Zrozumienie mechanizmów generowania hałasu akustycznego - poziomów dźwięku rozprężania gazu, widm drgań mechanicznych i obliczeń strat wtrąceniowych tłumika - stanowi podstawę skutecznej kontroli hałasu w układach pneumatycznych. Stosując te zasady, można tworzyć cichsze, wydajniejsze i bardziej niezawodne systemy pneumatyczne, zapewniając jednocześnie zgodność z przepisami i poprawiając warunki w miejscu pracy.

Najczęściej zadawane pytania dotyczące hałasu układu pneumatycznego

Jakie są limity OSHA dotyczące narażenia na hałas związany z układami pneumatycznymi?

OSHA ogranicza narażenie na hałas w miejscu pracy do 90 dBA dla 8-godzinnej średniej ważonej czasem, z kursem wymiany 5 dBA. Jednakże zalecany przez NIOSH limit ekspozycji jest bardziej konserwatywny i wynosi 85 dBA. Systemy pneumatyczne często przekraczają te limity, a niewyciszone wydechy często generują 90-110 dBA w odległości jednego metra, co wymaga kontroli inżynieryjnej w celu zapewnienia zgodności.

Jak ciśnienie robocze wpływa na hałas układu pneumatycznego?

Ciśnienie robocze ma znaczący wpływ na generowany hałas, przy czym każdy wzrost ciśnienia o 1 bar zazwyczaj zwiększa poziom hałasu wydechowego o 3-4 dBA. Zależność ta jest raczej logarytmiczna niż liniowa, ponieważ moc akustyczna wzrasta wraz z kwadratem stosunku ciśnień. Zmniejszenie ciśnienia w układzie do minimum wymaganego do działania jest często najprostszą i najbardziej opłacalną strategią redukcji hałasu.

Jaka jest różnica między tłumikami reaktywnymi i rozpraszającymi w układach pneumatycznych?

Tłumiki reaktywne wykorzystują komory i kanały do odbijania fal dźwiękowych i tworzenia destrukcyjnych zakłóceń, dzięki czemu są skuteczne w przypadku hałasu o niskiej częstotliwości (poniżej 500 Hz) przy minimalnym spadku ciśnienia. Tłumiki rozpraszające wykorzystują materiały pochłaniające dźwięk do przekształcania energii akustycznej w ciepło, dzięki czemu są bardziej skuteczne w przypadku hałasu o wysokiej częstotliwości (powyżej 500 Hz), ale są bardziej podatne na zanieczyszczenia. Wiele przemysłowych tłumików pneumatycznych łączy obie zasady redukcji hałasu szerokopasmowego.

Jak mogę zidentyfikować dominujące źródło hałasu w moim systemie pneumatycznym?

Zastosuj systematyczne podejście, zaczynając od testów operacyjnych: uruchom system przy różnych ciśnieniach, prędkościach i obciążeniach, mierząc hałas. Następnie wykonaj izolację komponentów, uruchamiając poszczególne elementy oddzielnie. Na koniec należy przeprowadzić analizę częstotliwości za pomocą miernika poziomu dźwięku z możliwością pracy w paśmie oktawowym - niskie częstotliwości (50-250 Hz) zazwyczaj wskazują na problemy strukturalne, średnie częstotliwości (250-2000 Hz) sugerują hałas operacyjny, a wysokie częstotliwości (2-10 kHz) wskazują na problemy z przepływem lub wyciekami.

Jaka jest zależność między poziomem hałasu a odległością od elementu pneumatycznego?

Hałas wytwarzany przez elementy pneumatyczne podlega prawu odwrotności kwadratu w warunkach swobodnego pola, zmniejszając się o około 6 dB przy każdym podwojeniu odległości. Jednak w typowych środowiskach przemysłowych z powierzchniami odbijającymi rzeczywista redukcja wynosi często tylko 3-4 dB na podwojenie odległości z powodu pogłosu. Oznacza to, że podwojenie odległości od źródła hałasu o natężeniu 90 dB może obniżyć poziom hałasu do 86-87 dB zamiast teoretycznych 84 dB.

-

Zapewnia oficjalne przepisy Administracji Bezpieczeństwa i Higieny Pracy (OSHA) oraz dopuszczalne limity narażenia (PEL) na hałas w miejscu pracy, co jest kluczowym czynnikiem ograniczającym hałas. ↩

-

Wyjaśnia algorytm szybkiej transformaty Fouriera (FFT), krytycznego narzędzia matematycznego używanego do przekształcania sygnału w dziedzinie czasu (takiego jak wibracja lub fala dźwiękowa) na składowe częstotliwości do analizy. ↩

-

Opisuje analizę modalną, zaawansowaną technikę inżynieryjną wykorzystywaną do określania nieodłącznych właściwości dynamicznych systemu, takich jak jego częstotliwości drgań własnych i kształty modów, w celu przewidywania i unikania rezonansu. ↩

-

Zawiera szczegółowe wyjaśnienie strat wtrąceniowych (IL), głównego wskaźnika używanego do ilościowego określenia wydajności tłumika lub tłumika poprzez pomiar redukcji poziomu dźwięku, jaki zapewnia. ↩