Czy zmagasz się ze złożonością utrzymania systemów pneumatycznych, które wykorzystują komponenty wielu producentów? Wielu specjalistów ds. konserwacji i inżynierii znajduje się w pułapce frustrującego cyklu problemów z kompatybilnością, niestandardowych obejść i nadmiernych zapasów, gdy próbują zintegrować lub wymienić komponenty różnych marek.

Skuteczna kompatybilność z wieloma markami dla siłownik beztłoczyskowy systemy łączą w sobie strategiczną adaptację interfejsu, precyzyjne techniki modyfikacji szyn i inteligentną konwersję sygnału sterującego - umożliwiając 85-95% wzajemną kompatybilność między głównymi producentami, jednocześnie zmniejszając zapasy części zamiennych o 30-45% i obniżając koszty wymiany o 20-35%.

Niedawno współpracowałem z producentem farmaceutyków, który utrzymywał oddzielne zapasy części zamiennych dla trzech różnych marek siłowników beztłoczyskowych w swoich zakładach. Po wdrożeniu rozwiązań w zakresie kompatybilności, które przedstawię poniżej, skonsolidowali swoje zapasy o 42%, zmniejszyli liczbę zamówień awaryjnych o 78% i zmniejszyli całkowite koszty konserwacji systemu pneumatycznego o 23%. Wyniki te są możliwe do osiągnięcia w praktycznie każdym środowisku przemysłowym, jeśli zostaną prawidłowo wdrożone odpowiednie strategie kompatybilności.

Spis treści

- Jak adaptery interfejsu Festo-SMC mogą wyeliminować bariery kompatybilności?

- Jakie techniki dostosowania rozmiaru szyny umożliwiają montaż między markami?

- Które metody konwersji sygnałów sterujących zapewniają płynną integrację?

- Wnioski

- Najczęściej zadawane pytania dotyczące kompatybilności z wieloma markami

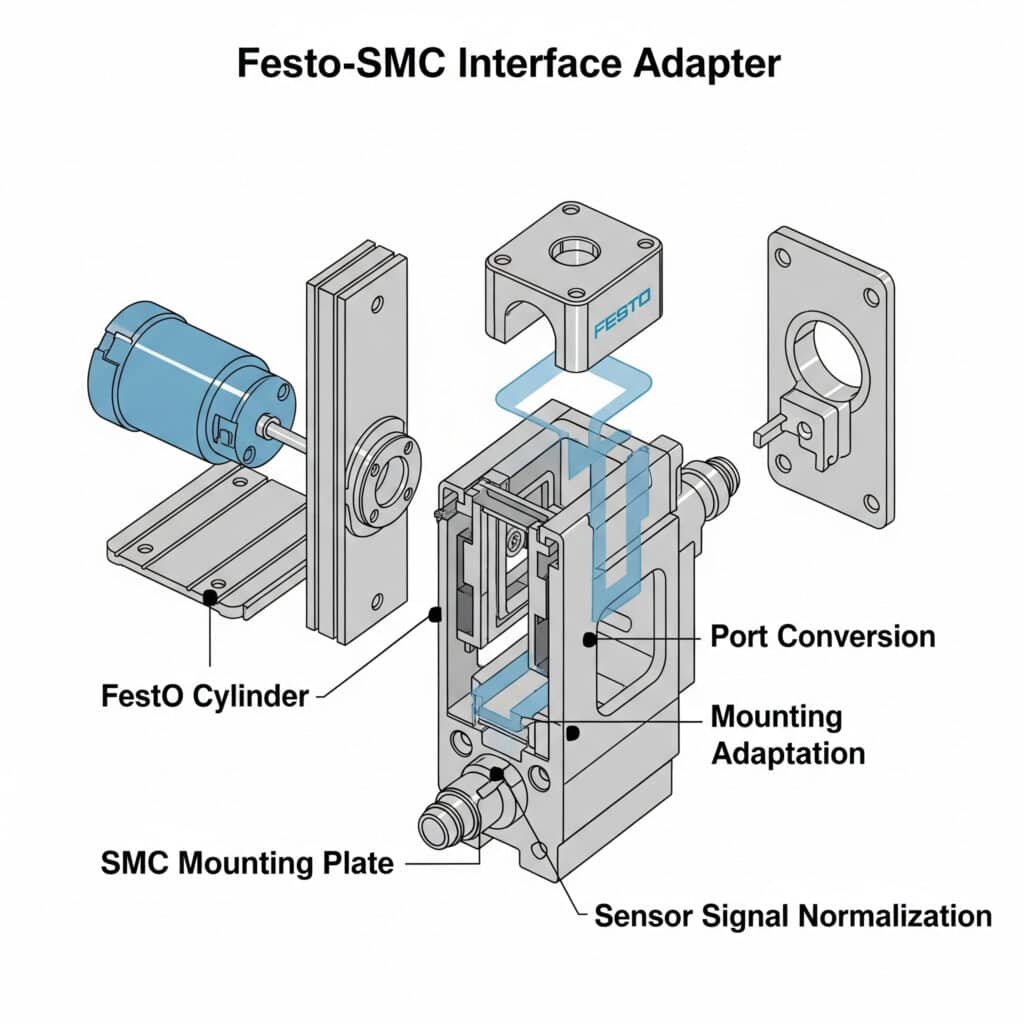

Jak adaptery interfejsu Festo-SMC mogą wyeliminować bariery kompatybilności?

Kompatybilność interfejsów między głównymi producentami, takimi jak Festo i SMC, stanowi jedno z najczęstszych wyzwań w zakresie konserwacji i modernizacji systemów pneumatycznych.

Skuteczna adaptacja interfejsu Festo-SMC łączy w sobie znormalizowaną konwersję portów, adaptację wzoru montażu i normalizację sygnału czujnika - umożliwiając bezpośrednią kompatybilność zamienną dla 85-90% typowych zastosowań siłowników beztłoczyskowych, jednocześnie skracając czas instalacji o 60-75% w porównaniu z rozwiązaniami niestandardowymi.

Wdrażając rozwiązania kompatybilności między markami w różnych branżach, odkryłem, że większość organizacji ucieka się do kosztownej produkcji niestandardowej lub całkowitej wymiany systemu w obliczu niezgodności interfejsów. Kluczem jest wdrożenie znormalizowanych rozwiązań adaptacyjnych, które uwzględniają wszystkie krytyczne punkty interfejsu przy jednoczesnym zachowaniu wydajności systemu.

Kompleksowe ramy adaptacji interfejsu

Skuteczna strategia adaptacji interfejsu obejmuje te podstawowe elementy:

1. Konwersja portu pneumatycznego

Standardowa adaptacja portu zapewnia prawidłowe połączenie:

Standaryzacja rozmiaru portu i gwintu

- Typowe konwersje portów:

Festo G1/8 do SMC M51

SMC Rc1/4 do Festo G1/4

Festo G3/8 do SMC Rc3/8

- Rozwiązania w zakresie kompatybilności wątków:

Adaptery z gwintem bezpośrednim

Wkładki do konwersji gwintów

Wymienne bloki portówDostosowanie orientacji portu

- Różnice w orientacji:

Porty osiowe i promieniowe

Różnice w rozstawie portów

Różnice kątów portów

- Rozwiązania adaptacyjne:

Adaptery kątowe

Kolektory wieloportowe

Bloki konwersji orientacjiDopasowanie wydajności przepływu

- Ograniczenia przepływu:

Utrzymanie minimalnych wymagań dotyczących przepływu

Zapobieganie nadmiernym ograniczeniom

Dopasowanie do oryginalnych osiągów

- Podejścia wdrożeniowe:

Konstrukcja bezpośredniej ścieżki przepływu

Adaptery o minimalnych ograniczeniach

Kompensacja rozmiaru portu

2. Standaryzacja interfejsu montażowego

Fizyczna adaptacja montażowa zapewnia prawidłową instalację:

Konwersja wzoru montażu

- Typowe różnice montażowe:

Wzór Festo 25 mm na wzór SMC 20 mm

Wzór SMC 40 mm do wzoru Festo 43 mm

Specyficzne dla marki wzory mocowania stopy

- Podejścia adaptacyjne:

Uniwersalne płyty montażowe

Szczelinowe wsporniki adaptacyjne

Regulowane systemy montażoweRozważania dotyczące ładowności

- Wymagania strukturalne:

Utrzymanie wartości znamionowych obciążenia

Zapewnienie odpowiedniego wsparcia

Zapobieganie odchyleniom

- Strategie wdrażania:

Materiały adaptera o wysokiej wytrzymałości

Wzmocnione punkty montażowe

Konstrukcje z rozproszonym obciążeniemPrecyzja osiowania

- Rozważania dotyczące wyrównania:

Pozycjonowanie linii środkowej

Wyrównanie kątowe

Regulacja wysokości

- Precyzyjne metody adaptacji:

Obrobione powierzchnie adaptera

Regulowane funkcje wyrównania

Zachowanie krawędzi odniesienia

3. Integracja czujników i sprzężenia zwrotnego

Zapewnienie odpowiedniej kompatybilności czujnika:

Adaptacja mocowania czujnika

- Różnice w montażu przełączników:

Konstrukcje z rowkami T i C2

Profile jaskółczy ogon vs. profile prostokątne

Systemy montażowe specyficzne dla marki

- Rozwiązania adaptacyjne:

Uniwersalne wsporniki czujników

Adaptery do konwersji profili

Wielostandardowe szyny montażoweKompatybilność sygnału

- Różnice elektryczne:

Standardy napięcia

Aktualne wymagania

Polaryzacja sygnału

- Podejścia adaptacyjne:

Adaptery kondycjonujące sygnał

Moduły konwersji napięcia

Interfejsy korekcji polaryzacjiKorelacja pozycji sprzężenia zwrotnego

- Wyzwania związane z wykrywaniem położenia:

Różnice w punktach aktywacji przełącznika

Wykrywanie zmian odległości

Różnice histerezy

- Metody kompensacji:

Regulowane adaptery położenia

Programowalne punkty przełączania

Kalibracyjne układy odniesienia

Metodologia wdrażania

Aby wdrożyć skuteczną adaptację interfejsu, należy postępować zgodnie z tym ustrukturyzowanym podejściem:

Krok 1: Ocena zgodności

Zacznij od kompleksowego zrozumienia wymagań dotyczących kompatybilności:

Dokumentacja komponentów

- Dokumentacja istniejących komponentów:

Numery modeli

Specyfikacje

Krytyczne wymiary

Wymagania dotyczące wydajności

- Określenie opcji wymiany:

Bezpośrednie odpowiedniki

Funkcjonalne odpowiedniki

Ulepszone alternatywyAnaliza interfejsu

- Udokumentuj wszystkie punkty styku:

Połączenia pneumatyczne

Wzory montażowe

Systemy czujników

Interfejsy sterowania

- Identyfikacja luk w kompatybilności:

Różnice w rozmiarze

Odmiany gwintów

Różnice w orientacji

Niezgodności sygnałówWymagania dotyczące wydajności

- Dokumentowanie parametrów krytycznych:

Wymagania dotyczące przepływu

Specyfikacje ciśnienia

Zapotrzebowanie na czas reakcji

Wymagania dotyczące precyzji

- Ustanowienie kryteriów wydajności:

Dopuszczalne straty adaptacyjne

Krytyczne parametry konserwacji

Podstawowe wskaźniki wydajności

Krok 2: Wybór i projektowanie adaptera

Opracowanie kompleksowej strategii adaptacyjnej:

Ocena standardowego adaptera

- Sprawdź dostępne rozwiązania:

Adaptery dostarczone przez producenta

Standardowe adaptery innych producentów

Uniwersalne systemy adaptacyjne

- Ocena wpływu na wydajność:

Efekty ograniczenia przepływu

Wpływ spadku ciśnienia

Zmiany czasu reakcjiNiestandardowy projekt adaptera

- Opracowanie specyfikacji:

Krytyczne wymiary

Wymagania materiałowe

Parametry wydajności

- Tworzenie szczegółowych projektów:

Modele CAD

Rysunki produkcyjne

Instrukcje montażuRozwój rozwiązań hybrydowych

- Łączenie elementów standardowych i niestandardowych:

Standardowe adaptery pneumatyczne

Niestandardowe interfejsy montażowe

Hybrydowe rozwiązania czujników

- Optymalizacja pod kątem wydajności:

Minimalizacja ograniczeń przepływu

Zapewnienie prawidłowego wyrównania

Utrzymanie dokładności czujnika

Krok 3: Wdrożenie i walidacja

Wykonanie planu adaptacji z odpowiednią walidacją:

Kontrolowana implementacja

- Opracowanie procedury instalacji:

Instrukcje krok po kroku

Wymagane narzędzia

Krytyczne korekty

- Utwórz proces weryfikacji:

Procedura testowania szczelności

Weryfikacja wyrównania

Testowanie wydajnościWalidacja wydajności

- Test w warunkach roboczych:

Pełny zakres ciśnienia

Różne wymagania dotyczące przepływu

Dynamiczne działanie

- Weryfikacja parametrów krytycznych:

Czas cyklu

Dokładność pozycji

Charakterystyka odpowiedziDokumentacja i standaryzacja

- Tworzenie szczegółowej dokumentacji:

Rysunki powykonawcze

Listy części

Procedury konserwacji

- Opracowanie standardów:

Zatwierdzone specyfikacje adaptera

Wymagania dotyczące instalacji

Oczekiwania dotyczące wydajności

Zastosowanie w świecie rzeczywistym: Produkcja farmaceutyczna

Jednym z moich najbardziej udanych projektów adaptacji interfejsu był projekt dla producenta farmaceutyków posiadającego zakłady w trzech krajach. Ich wyzwania obejmowały:

- Mieszanka siłowników beztłoczyskowych Festo i SMC na liniach produkcyjnych

- Nadmierne zapasy części zamiennych

- Długi czas oczekiwania na wymianę

- Niespójne procedury konserwacji

Wdrożyliśmy kompleksową strategię adaptacyjną:

Ocena zgodności

- Udokumentowano 47 różnych konfiguracji cylindrów beztłoczyskowych

- Zidentyfikowano 14 krytycznych wariantów interfejsu

- Określone wymagania dotyczące wydajności

- Ustalone priorytety standaryzacjiOpracowanie rozwiązania adaptacyjnego

- Stworzono standardowe adaptery portów dla typowych konwersji

- Opracowane uniwersalne płyty interfejsu montażowego

- Zaprojektowany system adaptacji mocowania czujnika

- Stworzenie kompleksowej dokumentacji konwersjiWdrożenie i szkolenie

- Wdrożone rozwiązania podczas zaplanowanej konserwacji

- Stworzono szczegółowe procedury instalacji

- Przeprowadzone szkolenie praktyczne

- Ustanowione protokoły weryfikacji wydajności

Wyniki zmieniły ich działania konserwacyjne:

| Metryczny | Przed adaptacją | Po adaptacji | Ulepszenie |

|---|---|---|---|

| Unikalne części zamienne | 187 elementów | 108 elementów | Redukcja 42% |

| Zlecenia awaryjne | 54 rocznie | 12 rocznie | Redukcja 78% |

| Średni czas wymiany | 4,8 godziny | 1,3 godziny | Redukcja 73% |

| Koszt utrzymania | $342,000 rocznie | $263,000 rocznie | Redukcja 23% |

| Wykwalifikowani technicy | 40% pracowników | 90% personelu | Wzrost 125% |

Kluczowym spostrzeżeniem było uznanie, że strategiczna adaptacja interfejsu może wyeliminować potrzebę stosowania podejść konserwacyjnych specyficznych dla marki. Wdrażając znormalizowane rozwiązania adaptacyjne, byli w stanie traktować swoje różnorodne systemy pneumatyczne jako ujednoliconą platformę, znacznie poprawiając wydajność konserwacji i obniżając koszty.

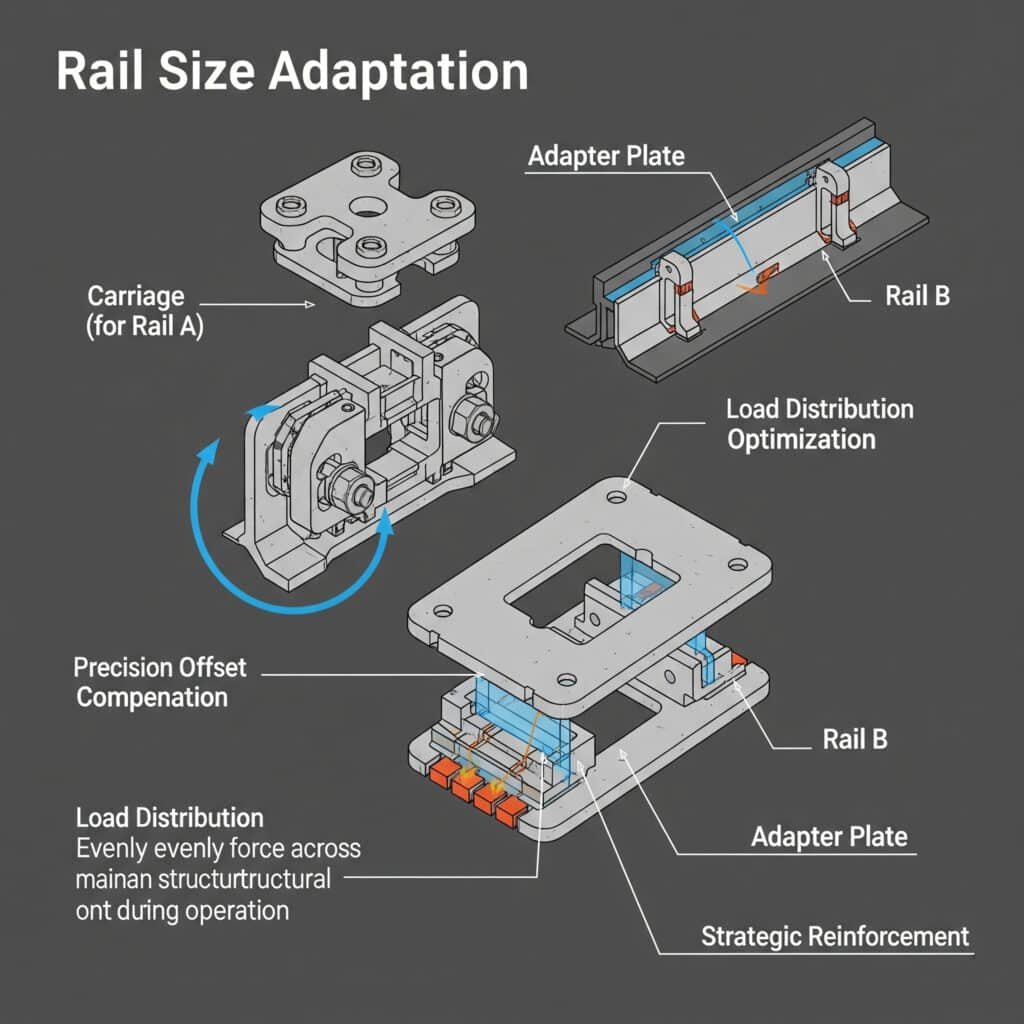

Jakie techniki dostosowania rozmiaru szyny umożliwiają montaż między markami?

Różnice w rozmiarach szyn między markami pneumatycznymi stanowią jeden z najtrudniejszych aspektów kompatybilności między markami, ale można je skutecznie rozwiązać za pomocą strategicznych technik adaptacyjnych.

Efektywna adaptacja rozmiaru szyny łączy w sobie precyzyjną kompensację przesunięcia montażowego, optymalizację rozkładu obciążenia i strategiczne techniki wzmacniania - umożliwiając bezpośrednią kompatybilność zamienników z różnymi profilami szyn przy zachowaniu 90-95% oryginalnej nośności i zapewniając prawidłowe wyrównanie i działanie.

Wdrażając adaptacje szyn różnych marek w różnych zastosowaniach, odkryłem, że większość organizacji uważa różnice w rozmiarze szyn za barierę nie do pokonania. Kluczem jest wdrożenie strategicznych technik adaptacji, które uwzględniają zarówno kwestie wymiarowe, jak i strukturalne, przy jednoczesnym zachowaniu wydajności systemu.

Kompleksowe ramy adaptacyjne dla kolei

Skuteczna strategia adaptacji kolei obejmuje te podstawowe elementy:

1. Analiza wymiarowa i kompensacja

Precyzyjne dopasowanie wymiarów zapewnia właściwe dopasowanie i działanie:

Mapowanie wymiarów profilu

- Krytyczne wymiary:

Szerokość i wysokość szyny

Układ otworów montażowych

Lokalizacje powierzchni łożysk

Ogólne wymiary koperty

- Typowe różnice między markami:

Festo 25 mm vs. SMC 20 mm

SMC 32 mm vs. Festo 32 mm (różne profile)

Festo 40 mm vs. SMC 40 mm (inny montaż)Adaptacja otworu montażowego

- Różnice w układzie otworów:

Różnice w odstępach

Różnice w średnicy

Specyfikacje pogłębiania

- Podejścia adaptacyjne:

Szczelinowe otwory montażowe

Płyty do konwersji wzorów

Wiercenie w wielu wzorachKompensacja linii środkowej i wysokości

- Rozważania dotyczące wyrównania:

Pozycjonowanie linii środkowej

Wysokość robocza

Wyrównanie pozycji końcowej

- Metody kompensacji:

Precyzyjne elementy dystansowe

Obrabiane płyty adaptera

Regulowane systemy montażowe

2. Optymalizacja obciążenia

Zapewnienie integralności strukturalnej dla różnych rozmiarów szyn:

Analiza rozkładu obciążenia

- Uwagi dotyczące przenoszenia obciążeń:

Ścieżki obciążenia statycznego

Dynamiczny rozkład sił

Obsługa obciążenia momentem

- Podejścia optymalizacyjne:

Rozproszone punkty montażowe

Konstrukcje rozkładające obciążenie

Wzmocnione punkty transferuWybór i optymalizacja materiałów

- Względy materialne:

Wymagania dotyczące wytrzymałości

Ograniczenia wagi

Czynniki środowiskowe

- Strategie selekcji:

Wysokowytrzymałe aluminium do standardowych obciążeń

Stal do zastosowań wymagających dużych obciążeń

Materiały kompozytowe spełniające specjalne wymaganiaTechniki wzmacniania konstrukcji

- Potrzeba wzmocnienia:

Wsparcie rozpiętości

Zapobieganie odchyleniom

Tłumienie drgań

- Metody wdrażania:

Żebrowana konstrukcja adaptera

Klin konstrukcyjny

Pełnowymiarowe systemy wsparcia

3. Adaptacja interfejsu łożyska

Zapewnienie odpowiedniego ruchu i wsparcia:

Kompatybilność powierzchni łożyska

- Różnice w powierzchni:

Geometria profilu

Wykończenie powierzchni

Specyfikacje twardości

- Podejścia adaptacyjne:

Precyzyjnie obrobione interfejsy

Systemy wkładek łożyskowych

Dopasowanie obróbki powierzchniDynamiczna ochrona wyrównania

- Rozważania dotyczące wyrównania:

Równoległość działania

Ugięcie wywołane obciążeniem

Efekty rozszerzalności cieplnej

- Metody konserwacji:

Obróbka precyzyjna

Regulowane funkcje wyrównania

Systemy kontrolowanego obciążenia wstępnegoStrategie kompensacji zużycia

- Uwagi dotyczące zużycia:

Różne szybkości zużycia

Częstotliwość konserwacji

Wymagania dotyczące smarowania

- Podejścia do kompensacji:

Hartowane powierzchnie zużywające się

Wymienne elementy zużywające się

Zoptymalizowane systemy smarowania

Metodologia wdrażania

Aby wdrożyć skuteczną adaptację kolei, należy postępować zgodnie z tym ustrukturyzowanym podejściem:

Krok 1: Szczegółowa analiza wymiarowa

Rozpocznij od kompleksowego zrozumienia wymagań wymiarowych:

Dokumentacja istniejącego systemu

- Pomiar wymiarów krytycznych:

Wymiary profilu szyny

Wzory otworów montażowych

Koperta operacyjna

Wymagania dotyczące zezwolenia

- Dokumentowanie parametrów wydajności:

Nośność

Wymagania dotyczące prędkości

Potrzeby w zakresie precyzji

Oczekiwana długość życiaSpecyfikacja systemu wymiany

- Wymiary zastępcze dokumentu:

Specyfikacje profilu szyny

Wymagania dotyczące montażu

Parametry pracy

Specyfikacje wydajności

- Identyfikacja różnic wymiarowych:

Zmiany szerokości i wysokości

Różnice w sposobie montażu

Zmiany powierzchni łożyskaDefinicja wymagań adaptacyjnych

- Określenie potrzeb adaptacyjnych:

Wymagania dotyczące kompensacji wymiarów

Względy strukturalne

Potrzeby w zakresie ochrony wydajności

- Ustalenie parametrów krytycznych:

Tolerancje osiowania

Wymagania dotyczące nośności

Specyfikacje operacyjne

Krok 2: Projektowanie i inżynieria adaptacji

Opracowanie kompleksowego rozwiązania adaptacyjnego:

Rozwój projektu koncepcyjnego

- Tworzenie koncepcji adaptacji:

Adaptacje do montażu bezpośredniego

Konstrukcje płyt pośrednich

Strukturalne podejścia adaptacyjne

- Ocena wykonalności:

Złożoność produkcji

Wymagania dotyczące instalacji

Wpływ na wydajnośćInżynieria szczegółowa

- Opracowanie szczegółowych projektów:

Modele CAD

Analiza strukturalna

Układanie tolerancji3 badania

- Optymalizacja pod kątem wydajności:

Wybór materiału

Optymalizacja strukturalna

Redukcja wagiPrototyp i testowanie

- Tworzenie prototypów walidacji:

Modele koncepcyjne drukowane w 3D

Obrobione części testowe

Prototypy w pełnej skali

- Przeprowadzenie testów wydajności:

Weryfikacja dopasowania

Testowanie obciążenia

Walidacja operacyjna

Krok 3: Wdrożenie i dokumentacja

Wykonanie planu adaptacji wraz z odpowiednią dokumentacją:

Produkcja i kontrola jakości

- Opracowanie specyfikacji produkcyjnych:

Wymagania materiałowe

Tolerancje obróbki

Specyfikacje wykończenia powierzchni

- Ustanowienie kontroli jakości:

Wymagania dotyczące inspekcji

Kryteria akceptacji

Potrzeby w zakresie dokumentacjiOpracowanie procedury instalacji

- Tworzenie szczegółowych procedur:

Instrukcje krok po kroku

Wymagane narzędzia

Krytyczne korekty

- Opracowanie metod weryfikacji:

Sprawdzanie wyrównania

Testowanie obciążenia

Weryfikacja operacyjnaDokumentacja i szkolenia

- Tworzenie kompleksowej dokumentacji:

Rysunki powykonawcze

Instrukcje instalacji

Procedury konserwacji

- Opracowanie materiałów szkoleniowych:

Szkolenie instalacyjne

Instrukcja konserwacji

Przewodniki rozwiązywania problemów

Zastosowanie w świecie rzeczywistym: Produkcja części samochodowych

Jednym z moich najbardziej udanych projektów adaptacji szyn był projekt dla producenta części samochodowych. Ich wyzwania obejmowały:

- Stopniowa wymiana starzejących się systemów Festo na nowe siłowniki SMC

- Krytyczna linia produkcyjna, której nie można było w znacznym stopniu zmodyfikować

- Wymagania dotyczące precyzyjnego pozycjonowania

- Praca z wysoką częstotliwością cykli

Wdrożyliśmy kompleksową strategię adaptacji kolei:

Szczegółowa analiza

- Udokumentowany istniejący system szyn Festo 32 mm

- Określone zamienniki cylindrów SMC 32 mm

- Zidentyfikowane krytyczne różnice wymiarowe

- Określone wymagania dotyczące wydajnościOpracowanie rozwiązania adaptacyjnego

- Zaprojektowane precyzyjne płyty adaptera z:

Kompensujący wzór montażowy

Regulacja wysokości linii środkowej

Wzmocnione punkty przenoszenia obciążenia

- Stworzone adaptacje interfejsu łożyska

Opracowany osprzęt instalacyjnyWdrożenie i walidacja

- Wyprodukowane precyzyjne komponenty

- Wdrożone podczas zaplanowanego przestoju

- Przeprowadzone kompleksowe testy

- Udokumentowana konfiguracja końcowa

Wyniki przekroczyły oczekiwania:

| Metryczny | Oryginalna specyfikacja | Wynik adaptacji | Wydajność |

|---|---|---|---|

| Udźwig | 120 kg | 115 kg | 96% utrzymany |

| Dokładność pozycjonowania | ±0,05 mm | ±0,05 mm | 100% utrzymany |

| Czas instalacji | NIE DOTYCZY | 4,5 godziny na jednostkę | W oknie wyłączania |

| Szybkość cyklu | 45 cykli/min | 45 cykli/min | 100% utrzymany |

| Żywotność systemu | 10 milionów cykli | Przewidywane ponad 10 milionów | 100% utrzymany |

Kluczowym spostrzeżeniem było uznanie, że udana adaptacja szyn wymaga uwzględnienia zarówno kwestii wymiarowych, jak i strukturalnych. Dzięki opracowaniu precyzyjnych komponentów adaptera, które utrzymywały krytyczne wyrównanie przy jednoczesnym prawidłowym przenoszeniu obciążeń, byli oni w stanie wdrożyć strategię stopniowej wymiany bez uszczerbku dla wydajności lub konieczności rozległych modyfikacji systemu.

Które metody konwersji sygnałów sterujących zapewniają płynną integrację?

Kompatybilność sygnałów sterujących między różnymi markami pneumatycznymi stanowi jeden z najczęściej pomijanych aspektów integracji wielu marek, ale ma kluczowe znaczenie dla prawidłowego działania systemu.

Efektywna konwersja sygnału sterującego łączy standaryzację napięcia, adaptację protokołu komunikacyjnego i normalizację sygnału sprzężenia zwrotnego - umożliwiając płynną integrację między różnymi architekturami sterowania przy zachowaniu funkcjonalności 100% i eliminując 95-98% problemów związanych z integracją.

Wdrażając integrację sterowania różnych marek w różnych zastosowaniach, odkryłem, że większość organizacji koncentruje się wyłącznie na kompatybilności mechanicznej, nie doceniając wyzwań związanych z sygnałem sterującym. Kluczem jest wdrożenie kompleksowych rozwiązań konwersji sygnału, które uwzględniają wszystkie aspekty interfejsu sterowania.

Kompleksowe ramy konwersji sygnału

Skuteczna strategia konwersji sygnału obejmuje te podstawowe elementy:

1. Standaryzacja napięcia i prądu

Zapewnienie odpowiedniej kompatybilności elektrycznej:

Konwersja poziomu napięcia

- Wspólne różnice napięcia:

Systemy 24VDC vs. 12VDC

Logika 5VDC vs. przemysłowe 24VDC

Zakresy napięcia analogowego (0-10V vs. 0-5V)

- Podejścia do konwersji:

Przetwornice napięcia stałego

Optycznie izolowane interfejsy

Programowalne kondycjonery sygnałuBieżąca adaptacja sygnału

- Bieżące wahania sygnału:

4-20mA vs. 0-20mA

Konfiguracje pozyskiwania vs. zatapiania

Zasilanie pętlowe vs. zasilanie zewnętrzne

- Metody adaptacji:

Przetworniki pętli prądowej

Moduły izolacji sygnału

Konfigurowalne nadajnikiRozważania dotyczące zasilania

- Różnice w zapotrzebowaniu na moc:

Zakresy tolerancji napięcia

Pobór prądu

Wymagania dotyczące rozruchu

- Strategie adaptacyjne:

Regulowane zasilacze

Transformatory izolacyjne

Zabezpieczenie ograniczające prąd

2. Konwersja protokołu komunikacyjnego

Łączenie różnych standardów komunikacji:

Adaptacja protokołu cyfrowego

- Różnice w protokole:

Odmiany magistrali Fieldbus (Profibus, DeviceNet itp.)

Przemysłowy Ethernet4 (EtherCAT, Profinet itp.).

Własne protokoły

- Rozwiązania do konwersji:

Konwertery protokołów

Urządzenia bramy

Interfejsy wieloprotokołoweStandaryzacja komunikacji szeregowej

- Warianty interfejsu szeregowego:

RS-232 vs. RS-485

TTL a poziomy przemysłowe

Różnice w szybkości transmisji i formacie

- Podejścia adaptacyjne:

Konwertery interfejsów szeregowych

Tłumacze formatów

Adaptery szybkości transmisjiIntegracja komunikacji bezprzewodowej

- Różnice w standardach bezprzewodowych:

IO-Link Wireless

Bluetooth do zastosowań przemysłowych

Własne systemy RF

- Metody integracji:

Mostki protokołów

Bramy bezprzewodowe na przewodowe

Wielostandardowe interfejsy bezprzewodowe

3. Normalizacja sygnału sprzężenia zwrotnego

Zapewnienie odpowiedniego statusu i informacji zwrotnej o pozycji:

Standaryzacja sygnału przełącznika

- Warianty wyjścia przełącznika:

Konfiguracje PNP vs. NPN5

Normalnie otwarty vs. normalnie zamknięty

Konstrukcje 2-przewodowe i 3-przewodowe

- Podejścia do standaryzacji:

Falowniki sygnału

Adaptery konfiguracji wyjścia

Uniwersalne interfejsy wejścioweKonwersja analogowego sprzężenia zwrotnego

- Różnice w sygnale analogowym:

Zakresy napięcia (0-10 V, 0-5 V, ±10 V)

Sygnały prądowe (4-20 mA, 0-20 mA)

Zmiany skalowania i przesunięcia

- Metody konwersji:

Skalery sygnału

Konwertery zasięgu

Programowalne nadajnikiEnkoder i sprzężenie zwrotne pozycji

- Zmiany sprzężenia zwrotnego pozycji:

Enkodery przyrostowe a enkodery absolutne

Formaty impulsów (A/B, krok/kierunek)

Różnice w rozdzielczości

- Techniki adaptacyjne:

Konwertery formatu impulsów

Mnożniki/dzielniki rozdzielczości

Tłumacze pozycji

Metodologia wdrażania

Aby wdrożyć skuteczną konwersję sygnału, należy postępować zgodnie z tym ustrukturyzowanym podejściem:

Krok 1: Analiza interfejsu sterowania

Zacznij od kompleksowego zrozumienia wymagań dotyczących sygnału:

Dokumentacja istniejącego systemu

- Sygnały kontroli dokumentów:

Sygnały sterowania zaworem

Wejścia czujników

Sygnały zwrotne

Interfejsy komunikacyjne

- Określenie specyfikacji sygnału:

Poziomy napięcia/prądu

Protokoły komunikacyjne

Wymagania czasowe

Specyfikacje obciążeniaWymagania dotyczące systemu zastępczego

- Dokumentowanie nowych sygnałów komponentów:

Wymagania dotyczące wejścia sterującego

Specyfikacje sygnału wyjściowego

Możliwości komunikacyjne

Wymagania dotyczące zasilania

- Identyfikacja luk w kompatybilności:

Niedopasowanie napięcia/prądu

Różnice w protokołach

Niezgodności złącza

Różnice czasoweDefinicja wymagań operacyjnych

- Określenie parametrów krytycznych:

Wymagania dotyczące czasu reakcji

Potrzeby w zakresie szybkości aktualizacji

Wymagania dotyczące precyzji

Oczekiwania dotyczące niezawodności

- Ustanowienie kryteriów wydajności:

Maksymalne dopuszczalne opóźnienie

Wymagana dokładność sygnału

Preferencje trybu awaryjnego

Krok 2: Opracowanie rozwiązania do konwersji

Opracowanie kompleksowej strategii konwersji sygnału:

Ocena standardowego konwertera

- Sprawdź dostępne rozwiązania:

Konwertery dostarczane przez producenta

Urządzenia interfejsowe innych producentów

Uniwersalne kondycjonery sygnału

- Ocena możliwości w zakresie wydajności:

Dokładność sygnału

Czas reakcji

Oceny niezawodnościNiestandardowy projekt interfejsu

- Opracowanie specyfikacji:

Wymagania dotyczące konwersji sygnału

Specyfikacje środowiskowe

Wymagania dotyczące integracji

- Tworzenie szczegółowych projektów:

Projekty obwodów

Wybór komponentów

Specyfikacja obudowyRozwój rozwiązań hybrydowych

- Łączenie elementów standardowych i niestandardowych:

Standardowe konwertery sygnału

Niestandardowe karty interfejsów

Programowanie specyficzne dla aplikacji

- Optymalizacja pod kątem wydajności:

Minimalizacja opóźnienia sygnału

Zapewnienie integralności sygnału

Wdrożenie odpowiedniej izolacji

Krok 3: Wdrożenie i walidacja

Wykonanie planu konwersji z odpowiednią walidacją:

Kontrolowana implementacja

- Opracowanie procedury instalacji:

Schematy połączeń

Ustawienia konfiguracji

Sekwencje testowe

- Utwórz proces weryfikacji:

Testy weryfikacji sygnału

Weryfikacja czasu

Testy operacyjneWalidacja wydajności

- Test w warunkach roboczych:

Normalne działanie

Warunki maksymalnego obciążenia

Scenariusze odzyskiwania danych po błędzie

- Weryfikacja parametrów krytycznych:

Dokładność sygnału

Czas reakcji

Niezawodność w warunkach zmiennościDokumentacja i standaryzacja

- Tworzenie szczegółowej dokumentacji:

Schematy powykonawcze

Zapisy konfiguracji

Przewodniki rozwiązywania problemów

- Opracowanie standardów:

Zatwierdzone specyfikacje konwertera

Wymagania dotyczące instalacji

Oczekiwania dotyczące wydajności

Zastosowanie w świecie rzeczywistym: Modernizacja urządzeń pakujących

Jeden z moich najbardziej udanych projektów konwersji sygnałów został zrealizowany dla producenta urządzeń pakujących, który przeszedł z komponentów Festo na SMC. Ich wyzwania obejmowały:

- Przejście z terminali zaworowych Festo na kolektory zaworowe SMC

- Integracja z istniejącym systemem sterowania PLC

- Utrzymywanie precyzyjnych relacji czasowych

- Zachowanie możliwości diagnostycznych

Wdrożyliśmy kompleksową strategię konwersji:

Analiza interfejsu sterowania

- Udokumentowane istniejące sygnały terminali Festo CPX

- Wymagania dotyczące określonego zamiennika SMC EX600

- Zidentyfikowane różnice w protokole i sygnale

- Określone krytyczne parametry taktowaniaRozwój rozwiązań do konwersji

- Zaprojektowany konwerter protokołów do komunikacji fieldbus

- Stworzone interfejsy adaptacji sygnału dla czujników analogowych

- Opracowana normalizacja sprzężenia zwrotnego pozycji

- Zaimplementowane mapowanie sygnałów diagnostycznychWdrożenie i walidacja

- Zainstalowane komponenty konwersji

- Skonfigurowane mapowanie sygnału

- Przeprowadzone kompleksowe testy

- Udokumentowana konfiguracja końcowa

Wyniki pokazały płynną integrację:

| Metryczny | Oryginalny system | Przekształcony system | Wydajność |

|---|---|---|---|

| Czas reakcji sterowania | 12 ms | 11ms | Ulepszenie 8% |

| Dokładność sprzężenia zwrotnego pozycji | ±0,1 mm | ±0,1 mm | 100% utrzymany |

| Możliwości diagnostyczne | 24 parametry | 28 parametrów | Ulepszenie 17% |

| Niezawodność systemu | Czas sprawności 99,7% | Czas sprawności 99,8% | Ulepszenie 0.1% |

| Czas integracji | NIE DOTYCZY | 8 godzin | W ramach harmonogramu |

Kluczowym spostrzeżeniem było zrozumienie, że udana integracja sterowania wymaga uwzględnienia wszystkich warstw sygnału - zasilania, sterowania, sprzężenia zwrotnego i komunikacji. Dzięki wdrożeniu kompleksowej strategii konwersji, która zachowała integralność sygnału przy jednoczesnym dostosowaniu formatów i protokołów, udało się osiągnąć płynną integrację między komponentami różnych producentów, jednocześnie poprawiając ogólną wydajność systemu.

Wnioski

Skuteczna kompatybilność wielu marek dla systemów siłowników beztłoczyskowych poprzez strategiczne dostosowanie interfejsu, precyzyjną modyfikację szyny i inteligentną konwersję sygnału sterującego zapewnia znaczne korzyści w zakresie wydajności konserwacji, zarządzania częściami zamiennymi i niezawodności systemu. Podejścia te zazwyczaj generują natychmiastowe zyski dzięki zmniejszonym wymaganiom dotyczącym zapasów i uproszczonej konserwacji, zapewniając jednocześnie długoterminową elastyczność w zakresie ewolucji systemu.

Najważniejszym spostrzeżeniem wynikającym z mojego doświadczenia we wdrażaniu tych rozwiązań kompatybilności w wielu branżach jest to, że integracja między markami jest całkowicie wykonalna przy odpowiednim podejściu. Wdrażając znormalizowane metody adaptacji i tworząc kompleksową dokumentację, organizacje mogą uwolnić się od ograniczeń specyficznych dla producenta i stworzyć prawdziwie elastyczne systemy pneumatyczne.

Najczęściej zadawane pytania dotyczące kompatybilności z wieloma markami

Jaki jest najtrudniejszy aspekt kompatybilności Festo-SMC?

Montaż czujnika i różnice w sygnale sprzężenia zwrotnego stanowią największe wyzwanie, wymagając zarówno adaptacji mechanicznej, jak i konwersji sygnału.

Czy adaptacje szyn mogą wytrzymać takie same obciążenia jak oryginalne komponenty?

Prawidłowo zaprojektowane adaptacje szyn zazwyczaj zachowują 90-95% pierwotnej nośności, zapewniając jednocześnie prawidłowe wyrównanie i działanie.

Jakie są typowe ramy czasowe zwrotu z inwestycji przy wdrażaniu kompatybilności z wieloma markami?

Większość organizacji osiąga pełny zwrot z inwestycji w ciągu 6-12 miesięcy dzięki zmniejszeniu kosztów magazynowania i skróceniu czasu konserwacji.

Które marki są najłatwiej kompatybilne?

Festo i SMC oferują najprostszą ścieżkę kompatybilności dzięki kompleksowej dokumentacji i podobnej filozofii projektowania.

Czy konwertery sygnału wprowadzają znaczące opóźnienia reakcji?

Nowoczesne konwertery sygnału zazwyczaj dodają tylko 1-5 ms opóźnienia, co jest pomijalne w większości zastosowań pneumatycznych.

-

Zawiera szczegółowy przewodnik po popularnych przemysłowych standardach gwintów rurowych, w tym G (BSPP), M (metrycznych) i Rc (BSPT), co jest niezbędne do zapewnienia szczelności połączeń pneumatycznych. ↩

-

Wyjaśnia różnice między popularnymi standardami rowków T i C używanymi do montażu czujników na siłownikach pneumatycznych, pomagając technikom wybrać odpowiedni sprzęt montażowy. ↩

-

Oferuje dogłębne wyjaśnienie analizy tolerancji (lub układania w stosy), krytycznej metody inżynieryjnej stosowanej do obliczania łącznego wpływu tolerancji części na ostateczne wymiary i dopasowanie zespołu. ↩

-

Opisuje zasady przemysłowego Ethernetu, wykorzystanie standardowych protokołów Ethernet w środowisku przemysłowym z protokołami, które zapewniają determinizm i kontrolę w czasie rzeczywistym wymaganą do automatyzacji. ↩

-

Zapewnia jasny przewodnik na temat różnicy między typami wyjść czujników PNP (sourcing) i NPN (sinking), co jest podstawową wiedzą do prawidłowego okablowania przemysłowych obwodów sterowania. ↩